Изобретение относится к технике очистки газов от пыли и может быть использовано в промышленности строительных материалов, металлургической, химической, нефтяной, ядерной, пищевой и в других отраслях промышленности, где имеет место необходимость фильтрации двухфазного газового потока, содержащего твердые частицы.

Из источников научно-технической и патентной информации известно большое количество разнообразных конструкций фильтров, применяемых для очистки газов от твердых примесей, в которых очистка газа или воздуха ведется за счет оседания на внешней поверхности рукавов с вводом загрязненного газа снаружи рукавов, который, проходя внутри рукавов, при выходе из них очищается.

Известен рукавный фильтр (SU 1367842, B01D 46/02, 15.01.1988), содержащий корпус, соединенный снизу с бункером и разделенный рукавной плитой на камеры чистого и грязного газа. Фильтр имеет расположенные рядами вертикальные фильтрующие рукава, закрепленные открытыми концами в отверстиях упомянутой рукавной плиты, систему импульсной регенерации рукавов, включающую продувочные трубы, установленные вверху над фильтрующими рукавами в камере чистого газа и обращенные своими соплами в фильтрующие рукава со стороны открытых концов фильтрующих рукавов, коллектор подводящего газохода, направляющий грязный газ к камере грязного газа.

Такая компоновка рукавного фильтра также исключает использование фильтровальных рукавов большей длины из-за наличия односторонней импульсной продувки рукавов, требует значительной монтажной высоты над фильтром для установки в корпусе фильтра неразборных каркасов с надетыми на них рукавами. Указанные недостатки не позволяют увеличить площадь фильтрования аппарата за счет увеличения высоты (длины) рукавов с целью сокращения занимаемой производственной площади фильтром и осуществить развитие конструкции аппарата в сторону его увеличения по высоте. Кроме того, входящий грязный газ изнашивает в первую очередь фильтровальные рукава, расположенные в первом ряду относительно входящего потока грязного газа, т.к. крупные частицы в первую очередь бомбардируют именно первый ряд рукавов.

Известен также рукавный фильтр, содержащий камеру запыленного газа и съемную камеру очищенного газа, разделенные рукавной решеткой (RU 2190271, G21F 9/02, 27.09.2002). Камера запыленного газа в данном устройстве содержит входной патрубок, пылесборный бункер с пылевыгрузным патрубком и устройство для натяжения рукавов. Камера очищенного газа включает выходной патрубок и устройство для импульсной регенерации путем продувки сжатым воздухом, содержащие ресивер, электромагнитные клапаны, продувочные коллекторы и эжектирующие насадки. Съемные фильтрующие рукава изготовлены из высокотемпературного кислотостойкого минерального волокнистого фильтрующего материала и снабжены распорными кольцами, расположенными на наружной поверхности рукавов.

Наиболее близкими по технической сущности и достигаемому результату к описываемому решению по настоящему изобретению является рукавный фильтр для отделения пыли от газа с короткоимпульсной продувкой, содержащий, по меньшей мере, одну фильтровальную секцию, корпус которой выполнен из перфорированного материала (Орлов В.Ю., Комаров A.M., Ляпина Л.В. Производство и использование технического углерода для резин, Изд. Александр Рутман, Ярославль, 2002, с.279-282).

Известны рукавные фильтры разной конструкции с регенерацией фильтрующей поверхности обратной продувкой сжатым газом, в том числе через эжектор отфильтрованного газа [1]/[11].

В этих фильтрах запыленный газ проходит либо с внешней поверхности рукава вовнутрь, либо изнутри рукава к внешней поверхности. Соответственно пыль оседает либо на внешней, либо на внутренней поверхности рукава. Наиболее эффективным из них можно считать фильтр с короткоимпульсной обратной продувкой сжатым газом через эжектор очищенного газа [8].

Все известные варианты рукавных фильтров, в том числе и самые эффективные, весьма громоздки.

У предлагаемого фильтра площадь поперечного сечения при равной высоте рукавов меньше, чем у прототипов, почти в два раза.

Названное преимущество обосновано тем, что каждый из фильтрующих элементов образован двумя соосными рукавами разного, но близкого по размерам диаметра, эффективность предлагаемого фильтра также достигается за счет уменьшения поперечного сечения межрукавного пространства фильтруемого элемента, более резких волн при пуске обратной продувки и тем самым уменьшения времени обратной продувки при короткоимпульсном режиме и расхода газа регенерации.

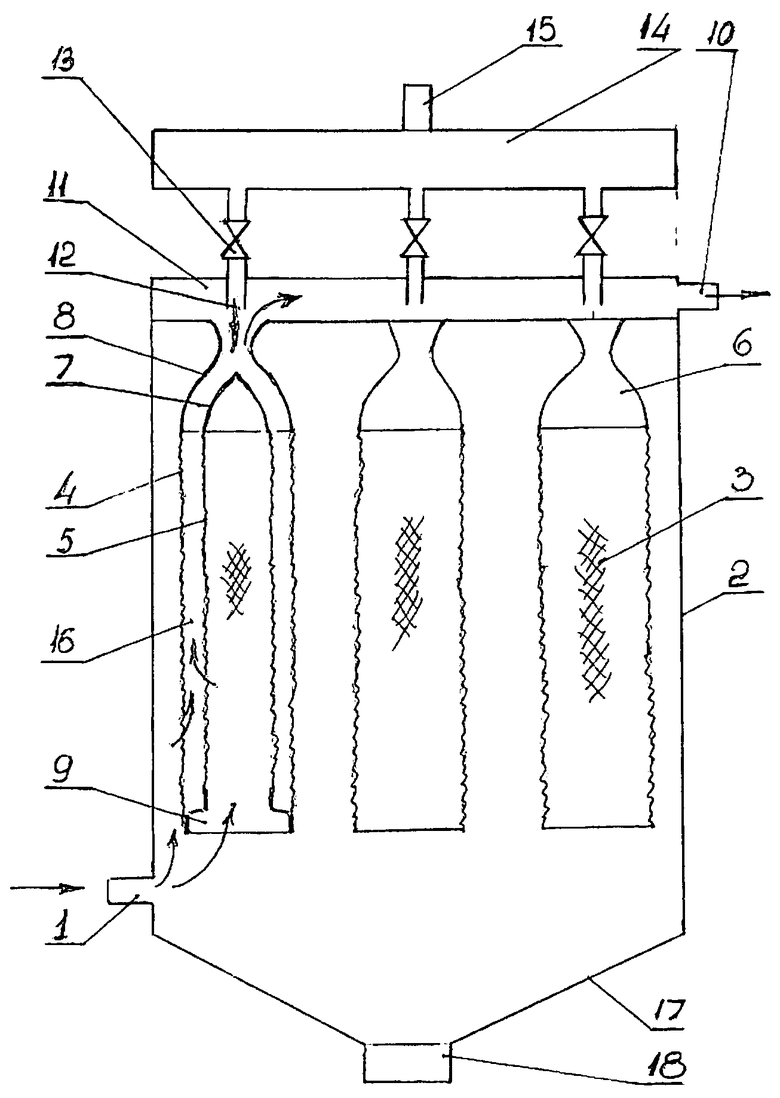

На чертеже представлен газопылевой фильтр с предлагаемым фильтрующим элементом, где

1 - штуцер входа запыленного газа;

2 - корпус фильтра;

3 - фильтрующий элемент;

4 - наружный цилиндрический рукав;

5 - внутренний цилиндрический рукав;

6 - насадка;

7 - внутренний конус насадки;

8 - наружный конус насадки;

9 - кольцевое днище элемента фильтра;

10 - штуцер выхода очищенного газа;

11 - сборник очищенного газа;

12 - сопло обратной продувки;

13 - запорный клапан;

14 - ресивер сжатого газа;

15 - трубопровод продувочного газа;

16 - межрукавное пространство;

17 - бункер сбора пыли;

18 - штуцер выпуска пыли.

Запыленный газ направляют через штуцер входа запыленного газа 1 в корпус фильтра 2, где он распределяется по фильтрующим элементам 3. Проходя через фильтрующий материал соосных цилиндрических рукавов 4 и 5, газ попадает в межрукавное пространство 16. Каждый фильтрующий элемент 3 образован двумя соосными цилиндрическими рукавами 4 и 5 таким образом, что фильтрующий газ пропускает через фильтрующую поверхность наружного цилиндрического рукава снаружи внутрь, а внутреннего цилиндрического рукава изнутри, таким образом, что отфильтрованная пыль осаждается на внешней поверхности наружного цилиндрического рукава и на внутренней поверхности внутреннего цилиндрического рукава, причем межрукавное пространство 16 между двумя соосными фильтрующими поверхностями ограничено снизу кольцевым днищем 9, а сверху открыто для выхода отфильтрованного газа в сборник очищенного газа 11 через насадку 6 с поперечным кольцевым сечением, переходящим в круговое сечение так, что этот проход образует объем типа "сопла Лаваля". Очищенный газ попадает в сборник очищенного газа 11, поступая через штуцер очищенного газа 10 к потребителю, или выбрасывается в атмосферу.

Скопившаяся на фильтрующей поверхности (на внешней поверхности внешнего рукава и внутренней поверхности внутреннего рукава) пыль периодической обратной продувкой сбрасывается в бункер 17 корпуса фильтра 2 и выводится через штуцер выпуска пыли 18. Запорные клапаны и сопла обратной продувки расположены над насадками соосно.

Обратная продувка производится продувочным газом, поступающим через трубопровод продувочного газа 15, ресивер 14, запорный клапан 13, сопло обратной продувки 12, насадку 6 и попадает в межрукавное пространство, проходит сквозь фильтрующую поверхность цилиндрических рукавов 4 и 5, сбрасывая с нее пыль. Обратная продувка может осуществляться как очищенным газом, сжатым в газодувке или компрессоре, так и любым другим газом в зависимости от места и возможностей системы, где установлен фильтр. Газ обратной продувки, проходя через насадку 6, захватывает часть очищенного газа, что увеличивает количество газа обратной продувки и тем самым эффект регенерации. При этом температура продуваемого газа приближается к температуре фильтруемого газа, что очень важно при фильтрации газа, содержащего конденсирующую составляющую, чтобы на поверхности фильтрующего элемента не оседали капли конденсата. Наиболее эффективным использованием предлагаемого изобретения будет фильтр с фильтрующими элементами, изготовленными из нержавеющей фильтровальной сетки (например, по ГОСТ 3187-76) [12].

Ассортимент конструкций предлагаемых фильтрующих элементов может быть расширен за счет увеличения количества соосных рукавов (как четного, так и нечетного), не меняя принципа действия. Расчеты, однако, показывают, что некоторое увеличение удельной поверхности фильтровального элемента не окупает усложнение конструкции и ухудшает условия регенерации.

Эффективность конструкции фильтра была проверена на пилотной установке, где очищается запыленный сажей углеводородный газ при температуре около 350°С.

Фильтрующие элементы высотой 600 мм были образованы соосными рукавами из нержавеющей стали диаметрами 160 и 140 мм.

При этом удельная пропускная способность фильтра была выше 2,5 м3/м2 мин, короткоимпульсная продувка осуществлялась сжатым до 0,5 МПа холодным углеводородным газом.

Ритм работы обратной продувки 2 секунды через каждые 2 минуты. Степень очистки газа составляла 99,9%.

Ритм работы равного по габаритам фильтрующего элемента, состоящего из одного цилиндра, изготовленного из аналогичной металлической сетки, был 4 секунды через каждые 2 мин.

Таким образом эффективность предлагаемой конструкции достигается за счет двух составляющих.

При равных внешних габаритах фильтрующего элемента, например диаметр 0,16 м и высота рукава 1000 мм, фильтрующая поверхность будет:

f=0,2×1 м=0,2 м2

- у предлагаемого фильтрующего элемента: (0,2+0,16)×1=0,36 м2 (при диаметре внутреннего рукава 0,16 м), т.е. эффективность увеличена в 1,8 раза,

- количества газа обратной продувки (или что то же самое длительность подачи продувочного газа при короткоимпульсной обратной продувке) может быть (как было показано выше) значительно снижено.

Источники информации

1. Справочник по пыле и золоулавливанию / Под ред. А.А.Русакова - М.: Энергоиздат, с.178-179.

2. Производство и использование технического углерода для резин. Орлов В.Ю. и др. Изд. Алексанр Рутман Ярославль, 2002.

3. SU 1755890 A1, 23.08.1992.

4. WO 95/27431 A1, 19.10.1995.

5. УР 10122548 А, 15.05.1998.

6. RU (11) 2276618, В01D 46/02, 31.01.2005.

7. US 2003/0089234 A1. 15.05.2003.

8. RU (11) 233030, В01D 46/02, 03.07.2007.

9. SU 1755886 A1, 23.08.1992.

10. SU 1367842, В01D 46/02, 15.01.1988.

11. RU 2190271, G21F 9/02, 27.09.2002.

12. ГОСТ 3187-76.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ И НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ НА ГЕТЕРОГЕННЫХ КАТАЛИЗАТОРАХ | 2010 |

|

RU2444401C1 |

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| Рукавный фильтр для очистки газов | 1983 |

|

SU1139477A1 |

| Рукавный фильтр | 1989 |

|

SU1650209A1 |

| ПРОЦЕСС И УСТАНОВКА ПО ПЕРЕРАБОТКЕ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2010 |

|

RU2460743C2 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2191061C1 |

| Рукавный фильтр | 1976 |

|

SU607584A1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ УЛАВЛИВАНИЯ ПЫЛИ | 2008 |

|

RU2378037C1 |

| РУКАВНЫЙ ФИЛЬТР | 1982 |

|

SU1215213A1 |

| Рукавный фильтр для очистки газа от пыли | 1989 |

|

SU1646581A1 |

Изобретение относится к технике очистки газов от пыли и может быть использовано в промышленности строительных материалов, металлургической, химической, нефтяной, ядерной, пищевой и в других отраслях промышленности, где имеет место необходимость фильтрации двухфазного газового потока, содержащего твердые частицы. Рукавный фильтр для очистки газов от пыли с обратной короткоимпульсной продувкой состоит из корпуса фильтра, фильтрующих элементов, сборника очищенных газов, трубопровода продувочного газа и насадок. Каждый фильтрующий элемент образован двумя соосными цилиндрическими рукавами. Фильтруемый газ пропускают через наружный рукав - снаружи внутрь, а через внутренний рукав - изнутри. Отфильтрованная пыль осаждается на внешней поверхности наружного рукава и на внутренней поверхности внутреннего рукава. Межрукавное пространство ограничено снизу кольцевым днищем, а сверху открыто для выхода отфильтрованного газа в сборник очищенного газа через насадки с поперечным кольцевым сечением, переходящим в круговое так, что проход из межрукавного пространства в сборник очищенного газа образует объем типа «сопла Лаваля». Обратную продувку осуществляют из трубопровода продувочного газа через запорные клапаны и сопла обратной продувки, расположенные над насадками соосно. Техническим результатом является повышение эффективности фильтра за счет уменьшения поперечного сечения межрукавного пространства фильтрующего элемента, возникновения более резких волн при пуске обратной продувки и уменьшения времени обратной продувки при короткоимпульсном режиме расхода газа регенерации. 1 ил.

Рукавный фильтр для очистки газов от пыли с обратной короткоимпульсной продувкой, состоящий из корпуса фильтра, фильтрующих элементов, сборника очищенных газов, трубопровода продувочного газа, насадок, отличающийся тем, что каждый фильтрующий элемент образован двумя соосными цилиндрическими рукавами таким образом, что фильтруемый газ пропускают через наружный рукав снаружи внутрь, а через внутренний рукав - изнутри, отфильтрованная пыль осаждается на внешней поверхности наружного рукава и на внутренней поверхности внутреннего рукава, причем межрукавное пространство ограничено снизу кольцевым днищем, а сверху открыто для выхода отфильтрованного газа в сборник очищенного газа через насадки с поперечным кольцевым сечением, переходящим в круговое так, что проход из межрукавного пространства в сборник очищенного газа образует объем типа «сопла Лаваля», а обратную продувку осуществляют из трубопровода продувочного газа через запорные клапаны и сопла обратной продувки, расположенные над насадками соосно.

| JP 5184836 А, 27.07.1993 | |||

| БАРАБАННАЯ СУШИЛКА ДЛЯ МАТЕРИАЛОВ, УПОТРЕБЛЯЕМЫХ ПРИ ПОСТРОЙКЕ ДОРОГ | 1926 |

|

SU6345A1 |

| Рукавный фильтр | 1981 |

|

SU980783A1 |

| Каркасный фильтр | 1972 |

|

SU633560A1 |

| Рукавный фильтр | 1981 |

|

SU982578A1 |

| US 3898067 А, 05.08.1975 | |||

| Клапанная коробка противогаза | 1927 |

|

SU23789A1 |

Авторы

Даты

2012-04-27—Публикация

2010-05-21—Подача