Известны установки для проведения термокаталитических процессов нефтепереработки и нефтехимии: циклар (JOP, USA) [1], Z-форминг (Япония) [2], цеоформинг (Россия [3], ИК СО РАН) и каталитический крекинг.

Суть этих процессов заключается в том, что сырье - прямогонный или газовый бензин, широкую фракцию легких углеводородов, пентановую или гексановую фракции нефти нагревают, испаряют и перегревают в трубчатой печи, а затем вводят в реактор со слоем гетерогенного катализатора, во взаимодействии с которым происходит желаемый эффект: преобразования молекул сырья в молекулы заданного продукта.

Известны также процессы с движущимся слоем катализатора, такие как риформинг с непрерывной регенерацией катализатора [1], олефликс, изомеризация бутилена, или процессы с псевдожиженным слоем катализатора, например каталитический крекинг тяжелых дистиллятов нефти. Они приняты нами за аналог.

Так как реакция преобразования, как правило, экзотемрична, требуется подвод тепла к системе сырье - катализатор (так принято, например, в установке каталитического риформинга [2]). Для этой цели сырье выводят из реактора, нагревают в печи, а затем вводят в следующий реактор из-за высокого удельного тепла реакции этот маневр приходится проводить до 4 раз и реактор конструктивно выполняют в виде 4 отдельных ступеней, между которыми располагаются печи, независимо от вида процесса, происходит он в стационарном или в движущимся слое катализатора. Установка состоит из нескольких ступеней. Это значительно усложняет, удорожает и тем самым ухудшает технические и экономические показатели. Такая установка принята нами за прототип.

В процессах с движущимся или псевдожиженным слоем катализатора затруднен вертикальный транспорт последнего из регенератора в реактор и обратно из-за их большой высоты.

В процессах типа каталитического крекинга, проводимых в псевдоожиженном слое катализатора, для достижения нужной глубины преобразования сырья и подвода необходимого тепла используют перегрев катализатора в регенераторе, что приводит к образованию большего количества газа и кокса, т.к. с повышением температуры процесса значительно увеличивается их выход, т.е. снижается селективность процесса.

Для снижения температуры катализатора увеличивают кратность его циркуляции (до 10 раз) [5], что увеличивает капитальные и эксплуатационные затраты.

Такая установка принята нами за аналог.

Другим отличительным свойством указанных процессов является снижение активности катализатора вследствие постепенного отложения кокса на катализаторе.

В известных установках для регенерации катализатора [3] кокс периодически выжигают кислородом воздуха. Однако попадание высокой концентрации кислорода в слой катализатора приводит к местному перегреву зерен катализатора, снижению его активности и выводу его из строя, и, чтобы избежать этого, катализатор регенерируют газовой смесью с последовательно увеличивающейся концентрацией кислорода от 1-2% до 21%, выжигая кокс, что требует дополнительного сложного аппаратурного оформления и энергозатрат.

Это также значительно усложняет, удорожает и тем самым ухудшает технические и экономические показатели процесса.

Итак, при проведении процесса происходит закоксовывание катализатора. Особенно интенсивно оно при взаимодействии свежеотрегенированного катализатора со свежим, еще не вступившим в контакт сырьем [4].

Однако в принятых схемам установок, осуществляющих рассматриваемые процессы, это явление полностью исключить не удалось.

Предлагаемая установка дает возможность проведения рассматриваемых процессов, исключая ступенчатый межреакторный нагрев сырья и выжиг кокса газом с последовательным изменением во времени концентрации кислорода в газе регенерации в противотоке катализатора и газа регенерации.

Кроме того, удалось значительно повысить эффективность процесса за счет ворошения катализатора при его движении вдоль реактора.

Удалось также избежать попадания свежего сырья на свежерегенерированный катализатор, но подавать свежее сырье на проработавший катализатор, а на свежий катализатор частично реформированное сырье.

Суть предлагаемого изобретения в том, что:

- Процесс проводят в реакторе с движущимся катализатором.

- В качестве движителя катализатора используется спиральный транспортер, что позволило значительно активизировать массообменные процессы, исключить сложные системы подъема катализатора при его транспорте из регенератора в реактор и обратно, в том числе пневмотранспорт.

- Подвод тепла для производства реакции осуществляют в теплообменнике «труба в трубе», трубным пространством которого является спиральный реактор, а межтрубным - рубашка, облекающая реактор, по которой пропускают дымовые газы технологической печи, которая, таким образом, служит конвективной секцией печи, что позволило осуществлять процесс изотермически и устранить межступенчатый нагрев сырья в печах или перегрев катализатора в регенераторе для подвода в процесс нужного количества тепла в экзотермических реакциях.

- Регенератор катализатора также спиральный транспортер.

- И реактор, и регенератор располагаются наклонно к горизонтали и они работают на подъем катализатора на высоту, необходимую для перемещения из одного в другой через шлюзовые питатели.

- И в реакторе, и в регенераторе осуществляют противоток газа и катализатора.

- Регенерация катализатора производится путем выжига кокса кислородом воздуха без перегрева катализатора благодаря противотоку движения газа и катализатора. При этом в зону высокой концентрации кислорода подается уже регенерированный катализатор, а закоксованный катализатор попадает в зону низкой концентрации кислорода.

- Таким же образом в реакторе свежерегенерированный катализатор взаимодействует с низкой концентрацией непрореагировавших молекул сырья, а закоксованный катализатор взаимодействует со свежим сырьем. Это значительно снижает процесс закоксования.

- В каталитическом крекинге образуется большое количество кокса, т.к. процесс связан со значительным облегчением продуктов, и при выжиге кокса выделяется тепло, достаточное для производства крекинга. Предлагается передавать тепло из регенератора в реактор не только через катализатор, но и через дымовые газы, исключая печь из схемы процесса, или, по крайней мере, значительно снизить ее теплопроизводительность, а также уменьшить температуру и кратность циркуляции катализатора.

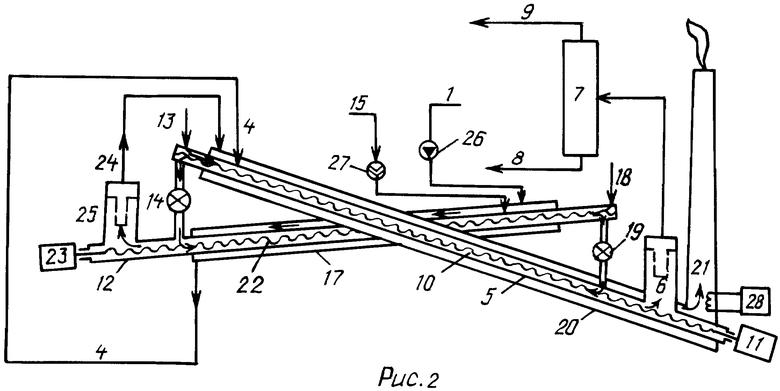

На рис.1 представлена схема установки типа цеоформинга.

1. Сырье.

2. Технологическая огневая трубчатая печь.

3. Топливо в печь.

4. Испаренное и перегретое сырье.

5. Реактор.

6. Фильтр.

7. Узел ректификации.

8. Жидкие продукты реакции.

9. Газообразные продукты реакции.

10. Спираль транспортера - движитель катализатора.

11. Мотор-редуктор-привод спирали.

12. Регенератор катализатора.

13. Азот.

14. Шлюзовый питатель (затвор).

15. Воздух для выжига кокса.

16. Хладоагент (вода или воздух) для снятия тепла от сгорания кокса.

17. Рубашка регенератора-теплообменника «труба в трубе».

18. Азот.

19. Шлюзовый питатель (затвор).

20. Рубашка реактора-теплообменника «труба в трубе».

21. Дымовая труба.

22. Спираль регенератора.

23. Мотор-редуктор-привод спирали.

24. Дымовые газы регенерации.

25. Фильтр.

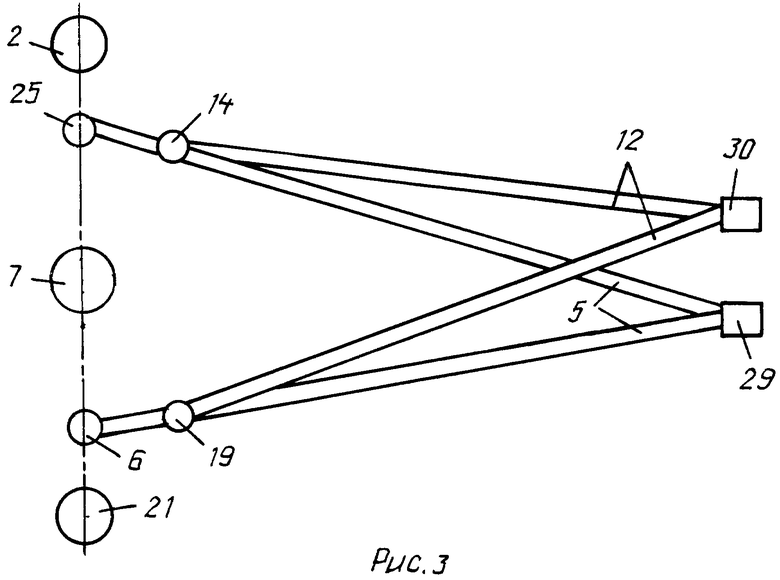

На рис.2 представлена схема установки каталитического крекинг нефти, тяжелых нефтяных остатков или тяжелых и средних дистиллятов.

1. Сырье.

2. Технологическая огневая трубчатая печь.

3. Топливо в печь.

4. Испаренное и перегретое сырье.

5. Реактор.

6. Фильтр.

7. Узел ректификации.

8. Жидкие продукты реакции.

9. Газообразные продукты реакции.

10. Спираль транспортера - движитель катализатора.

11. Мотор-редуктор-привод спирали.

12. Регенератор катализатора.

13. Азот.

14. Шлюзовый питатель (затвор).

15. Воздух для выжига кокса.

16. Хладоагент (вода или воздух) для снятия тепла от сгорания кокса.

17. Рубашка регенератора-теплообменника «труба в трубе».

18. Азот.

19. Шлюзовый питатель (затвор).

20. Рубашка реактора-теплообменника «труба в трубе».

21. Дымовая труба.

22. Спираль регенератора.

23. Мотор-редуктор-привод спирали.

24. Дымовые газы регенерации.

25. Фильтр.

26. Сырьевой насос.

27. Воздуходувка.

28. Котел-утилизатор.

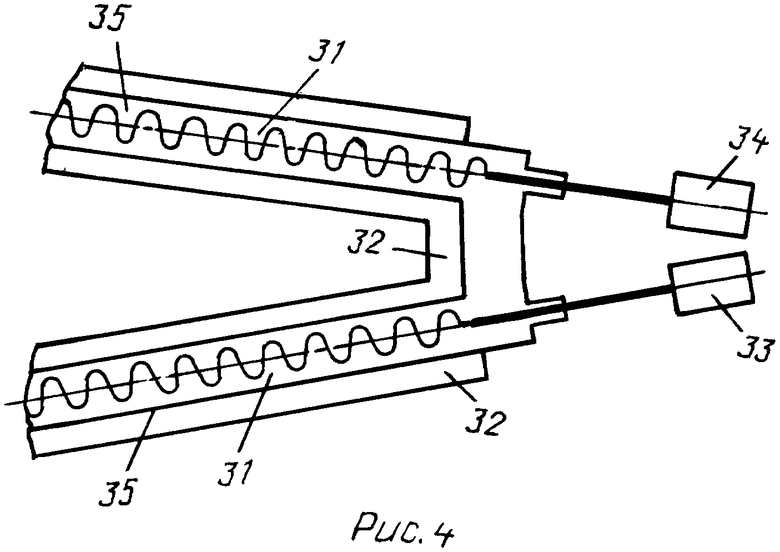

На рис.3 изображен примерный план расположения основных агрегатов установки.

29. Узел сочленения двух частей регенератора.

30. Узел сочленения двух частей реактора.

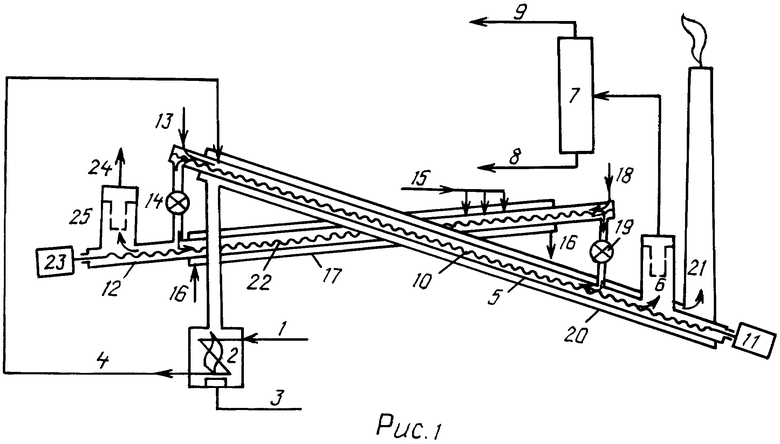

На рис.4 изображена конструктивная схема узла сочленения двух частей реактора.

31. Спираль, разрезанная на две части.

32. Рубашка аппарата.

33 и 34. Дополнительные приводы спирали.

35. Корпус (труба) реактора или регенератора.

Перерабатывание сырья 1 - прямогонного или газового бензина, ШФЛУ (широкой фракции легких углеводородов) или какого-либо другого углеводородного продукта начинается с его нагрева, испарения и перегрева до необходимой температуры в радиационной секции технологической печи 2 за счет сжигания топлива 3 (см. рис.1).

Горячее сырье 4 в газообразном состоянии направляют в реактор 5, где взаимодействуя в противотоке с гетерогенным катализатором, происходит заданная реакция его преобразования. Продукты реакции выводят из реактора через фильтр 6 и направляют в ректификационный блок разделения 7, откуда его направляют к потребителям в жидком 8 или газообразном 9 виде.

Движителем катализатора служит спираль 10.

Для исключения попадания сырья 1 в регенератор 12, в верхнюю часть подают азот 13.

Закоксованный катализатор через шлюзовый питатель (затвор) 14 [5] сваливается в регенератор 12, где в движении противотоком к регенерирующему газу - воздуху 15 - из катализатора выжигается отложившийся при реакции кокс.

Снятие тепла от горения кокса осуществляют хладоагентом 16 (например, водой или воздухом) через рубашку 17.

Для исключения попадания кислорода в реактор 5 в верхнюю часть регенератора 12 подают азот 18.

Регенерированный катализатор сваливается из регенератора в реактор через шлюзовый питатель 19.

Тепло для производства реакции подводят через стенку реактора 5 из рубашки 20 от дымовых газов печи 2. Дымовые газы выводятся из рубашки 20 в дымовую трубу 21.

Спирали 10 и 22 реактора и регенератора приводятся во вращение мотор-редуктором 11 и 23.

Дымовые газы регенерации 24 выводятся в дымовую трубу 21 через фильтр 25.

Пыль катализатора, захваченная фильтрами 6 и 25, сваливается с фильтрующей поверхности назад в зону движения спиралей 10 и 22.

Регенерация фильтров осуществляется короткоцикловой обратной продувкой [6], [7], [8].

Осуществление противотока катализатора и газа как в реакторе, так и в регенераторе дает возможность:

- Взаимодействия свежего регенерированного катализатора с прореагировавшим сырьем, исключая такой контакт со свежим сырьем, и тем самым уменьшает закоксование катализатора.

- Постепенный ввод воздуха 15 и оттдува дымовым газом от сгорания кокса отрегенерированного катализатора позволяет вести выжиг кокса в постепенно падающей концентрации кислорода, что автоматически предотвращает перегрев зерен катализатора.

Фильтрующую поверхность фильтров 6 и 25 целесообразно изготавливать из сетки из нержавеющей стали а сам фильтр выполнять с короткоцикловой обратной продувкой [6], [7], [8].

Небольшое гидравлическое сопротивление газовому потоку реактора и регенератора позволяет использовать для перетока катализатора промышленно выпускаемые шлюзовые питатели (шлюзовые затворы), например, роторные.

Аппараты установки хорошо стыкуются друг с другом и, в целом, представляют собой четко взаимодействующий и легко регулируемый ансамбль.

На установках типа каталитического крекинга для реактора используется принцип псевдоожижения в плотном слое катализатора, а для регенератора с псевдожиженным разряженным слоем катализатора. Причем тепло сгорания кокса полностью компенсирует затраты на проведение крекинга.

Применение реакторов в виде спирального транспортера снимает проблему высокой кратности циркуляции катализатора так как оба процесса крекинга и выжига кокса можно провести в изотермических условиях, а тепло передавать с дымовыми газами регенерации.

Конечно, температура в реакторе должна быть несколько ниже температуры в регенераторе. Но эту разность температур можно значительно уменьшить в несколько раз, разбив рубашку реактора на несколько параллельных секций.

Работу установки каталитического крекинга с предлагаемыми реакторами можно проследить по схеме рис.2.

Сырье 1 подают насосом в рубашку регенератора, где оно нагревается до температуры процесса и частично или совсем испаряется 4, а затем направляют в реактор 5, где спиралью 2 транспортера движет катализатор. Продукты реакции выводят из реактора через фильтр 6 и направляют на разгонку в узел ректификации 7, из которого выводят жидкие и газообразные продукты 8 и 9.

Отработанный катализатор сваливается через шлюзовый питатель (затвор) 14 [5] в спираль 22 регенератора 12. Регенерация катализатора производится воздухом 1 из воздуходувки 27.

Горячие дымовые газы регенерации 24 через фильтр 25 направляют в рубашку 20 реактора 5. Реакция крекинга производится за счет охлажденных дымовых газов регенерации, последние выбрасываются в атмосферу через дымовую трубу 21.

Возможна утилизация тепла дымовых газов котлом-утилизатором 28 или для подогрева воздуха 15 или сырья 1.

И реактор, и регенератор типа спирального транспортера вследствие определенных времени пребывания сырья и катализатора (в большинстве процессов 15-20 минут) и скорости движения в них газов, ограниченной, с одной стороны, эффективностью массобмена, а с другой, уносом катализатора, должны иметь достаточно большую длину (обычно 20-50 м), что иногда затрудняет компоновку установки и к тому же требует компенсации удлинения аппарата из-за температурного расширения.

А так-как на обоих концах этих аппаратов жестко привязаны весьма тяжелые и неподвижные аппараты, то расположение и реактора и регенератора в одну линию затруднено.

В таком случае предлагается использовать отработанное на промышленных системах транспорта сыпучих тел приспособление сочленения двух последовательно работающих спиральных транспортеров [5].

В плане расположения аппаратов установка выглядит так, как показано на рис.3. Все тяжелые неподвижные аппараты встроены в одну линию (показана штрихпунктиром) и реактор 5 и регенератор 12 разбиты каждый на две части, сочлененные устройствами 29 и 30, конструктивная схема (вертикальный разрез) показана на рис.4. Эти сочленения достаточно компактны и относительно легки, поэтому могут свободно перемещаться по плоской поверхности по мере температурного удлинения аппаратов. Видно, что катализатор может свободно падать с верхнего конца расчленения спирали в нижний.

Этот маневр дает возможность сократить площадь, занимаемую реакторным блоком, сосредоточить все тяжелые неподвижные аппараты в одном месте, что позволяет сократить длину используемых спиралей в два раза, применить дополнительные приводы спиралей 33 и 34; обеспечить вертикальный трансфер катализатора в перетоках из реактора в регенератор и обратно и обеспечить четкую работу шлюзовых (роторных) питателей [5].

Источники информации

1. Symposium on conversion of LPG to aromatics and olefins, UOP/BP cyclar process UOP oleflix process VNIPINEFT, Moscow, Feb. 1992.

2. "Z-forming process: conversion of LPG and light naphtha to aromatics", 1992, NPRA ANNUAL MEETING, march 22-24, 1992, Marriot/Sheraton, New Orleans, Louisiana, фирма "Chiyoda Corporation".

3. Процесс цеоформинг. Институт катализа СО РАН.

4. Способ переработки широкой фракции легких углеводородов и попутных нефтяных газов. Патент РФ №2114895 от 10 июня 1998 г.

5. И.И.Шаргородский. «Реконструкция, модернизация и технические перевооружения складов бестарного и тарного хранения муки, подготовка муки к производству, внутризаводское транспортирование, дозирование, учет муки и жидких ингредиентов на хлебопекарных и других пищевых предприятиях». М. «АГРО-3», 2008.

6. В.Ю.Орлов, А.М.Комаров, Л.А.Ляпина. Производство и использование технического углерода для резин. Ярославль, издательство Александр Рутман, 2002.

7. Справочник по пыле- и золоулавливанию. Под общ. Ред. А.А.Русанова, «Энергия», 1975.

8. Заявка на патент РФ 2010120320 от 21.05.2010.

Изобретение относится к установке для проведения термокаталитических процессов нефтепереработки и нефтехимии. Изобретение касается установки для проведения нефтеперерабатывающих и нефтехимических процессов на гетерогенных катализаторах типа цеоформинг, Z-форминг, циклар, риформинг, каталитическая деструкция ШФЛУ, каталитический крекинг, состоящей из реактора процесса, регенератора катализатора, печи для испарения и нагрева сырья, шлюзовых питателей (затворов), фильтров, узла ректификации и дымовой трубы. В качестве реактора и регенератора используют спиральные транспортеры, оборудованные рубашками, позволяющими осуществлять процесс изотермически; при этом и в реакторе и в регенераторе осуществлен противоток движущегося гетерогенного катализатора и газа; реактор и регенератор установлены наклонно к горизонтали, так, чтобы спиральные транспортеры и реактора, и регенератора работали на подъем катализатора, который необходим для перемещения катализатора из реактора в регенератор и из регенератора в реактор через шлюзовые питатели (затворы), продукты реакций из реактора выводят через фильтр в узел ректификации для разделения, дымовые газы выводят через фильтр в дымовую трубу. Технический результат - повышение эффективности установки. 2 з.п. ф-лы, 4 ил.

1. Установка для проведения нефтеперерабатывающих и нефтехимических процессов на гетерогенных катализаторах типа цеоформинг, Z-форминг, циклар, риформинг, каталитическая деструкция ШФЛУ, каталитический крекинг, состоящая из реактора процесса, регенератора катализатора, печи для испарения и нагрева сырья, шлюзовых питателей (затворов), фильтров, узла ректификации и дымовой трубы, отличающаяся тем, что в качестве реактора и регенератора используют спиральные транспортеры, оборудованные рубашками, позволяющими осуществлять процесс изотермически; при этом и в реакторе, и в регенераторе осуществлен противоток движущегося гетерогенного катализатора и газа; реактор и регенератор установлены наклонно к горизонтали так, чтобы спиральные транспортеры и реактора, и регенератора работали на подъем катализатора, который необходим для перемещения катализатора из реактора в регенератор и из регенератора в реактор через шлюзовые питатели (затворы), продукты реакций из реактора выводят через фильтр в узел ректификации для разделения, дымовые газы выводят через фильтр в дымовую трубу.

2. Установка по п.1, отличающаяся тем, что в качестве фильтров применены рукавные фильтры из нержавеющей сетки с короткой импульсной обратной продувкой.

3. Установка по п.1, отличающаяся тем, что реактор и регенератор в случае их большой длины могут быть разделены на две части, при этом расчлененные концы располагают один над другим так, чтобы катализатор мог свободно пересыпаться с одной части спирального транспортера на другую, а начало и конец реактора и регенератора находились бы на одной линии с остальными тяжелыми аппаратами установки: дымовой трубой, печью и фильтрами.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

| Устройство для сигнализирования о взрезе стрелки при электрогидравлической централизации стрелок и сигналов системы Бианки-Серветтаса | 1925 |

|

SU6726A1 |

| RU 93041447 A, 27.06.1996 | |||

| US 20030124034 A1, 03.07.2003 | |||

| Устройство для обучения операторов автоматизированных систем управления | 1980 |

|

SU888174A1 |

Авторы

Даты

2012-03-10—Публикация

2010-08-24—Подача