Изобретение относится к области механики, в частности к пассивным виброзащитным системам, и может найти применение при создании новых, форсированных по мощности лесохозяйственных, строительно-дорожных ручных машин и инструментов.

Увеличение производительности ручных машин и инструментов достигается, как правило, увеличением мощности двигателя, что входит в противоречие с возможностью снижения уровня вибраций на рукоятках. Необходимость жесткого удержания инструмента в процессе его использования не позволяет, в свою очередь, применять на рукоятках мягкие виброизолирующие материалы. Отбойные молотки, бензиномоторные пилы (Дружба, Урал-2, Тайга МП-5) имеют уровень вибраций на рукоятках на 10-15 дБ превышающий санитарные нормы. Использование индивидуальных средств виброзащиты создает дополнительные эксплуатационные неудобства оператору и не обеспечивает заданную эффективность виброгашения.

Известна конструкция виброгасящей насадки на рукоятку бензиномоторной пилы (см. , например, "Моторные инструменты в лесной промышленности", М., Лесная промышленность, Рама МП-5 "Урал-2", стр. 73, рис. 26 - аналог).

Устройство аналога содержит трубчатый каркас, выполненный для облегчения веса из алюминия, механически закрепленный на раме бензопилы с помощью хомутов. Верхняя, центральная часть каркаса, служащая для захвата и удержания бензопилы оператором во время работы содержит две насадки для рук из виброизолирующего материала - резины, надетые непосредственно на каркас. Недостатками известной конструкции является низкая эффективность виброгашения, непостоянство коэффициента виброизоляции при меняющихся усилиях операторов, приложенных к рукояткам во время работы, низкие эксплуатационные характеристики резиновых насадок при отрицательных температурах.

Ближайшим аналогом по технической сущности с заявляемым является "Амортизирующее устройство" (см. авторское свидетельство СССР N 166248, кл. F 16 F 7/12, 1965 г. - ближайший аналог). Оно содержит смонтированные в одном корпусе эластичные элементы для поглощения сотрясений одновременно в различных плоскостях, при этом вертикальный узел выполнен в виде кольца из эластичного материала, резины, надетого на втулку и сжатого предварительной затяжкой двумя полукольцами с замками.

Недостатками ближайшего аналога являются невозможность непосредственного использования; многоэлементность и сложность конструкции; ограничение потенциальной эффективности виброгашения объемом возможного свободного "выпучивания" эластичного материала при его статическом поджатии из-за нерасчлененности.

Задача, решаемая данным изобретением, заключается в повышении функциональной эффективности и эксплуатационной надежности насадки.

Решение поставленной задачи обеспечивается тем, что виброгасящая насадка, содержащая надетую с натягом на трубчатый каркас внутреннюю втулку и элемент, выполненные с обжимающими поверхностями, и систему элементов из виброизолирующего материала, закрепленную со статическим поджатием между указанными обжимающими поверхностями, указанный элемент с обжимающей поверхностью выполнен в виде втулки, при этом обе втулки соосно размещены одна внутри другой, на смежных сторонах которых выполнены радиально-симметричные выемки, с образованием каждой их парой - ячеек, при этом указанная система элементов из виброизолирующего материала образована цилиндрическими роликами, закрепленными со статическим поджатием своими основаниями поэлементно в указанных ячейках, причем втулки и цилиндрические ролики изготовлены из виброизолирующего материала высокой добротности.

Сопоставительный анализ с ближайшим аналогом показывает, что заявляемое техническое решение содержит новые элементы: две втулки, множество единичных виброгасящих элементов - роликов с оптимальными параметрами, новый материал, а также новые связи между вновь введенными и известными элементами, содержащимися также в ближайшем аналоге.

Вновь введенные элементы и связи позволяют реализовать такие новые свойства заявляемого технического решения, как высокую добротность виброизолирующей системы за счет расчлененности эластичного материала для свободного "выпучивания" элементов; низкую собственную резонансную частоту за счет статического поджатия и выбора параметров единичного элемента; уменьшение площади, передающей вибрацию, за счет поэлементной "перфорации".

Перечисленные свойства обеспечивают достижение высокой функциональной эффективности насадки, что позволяет сделать вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

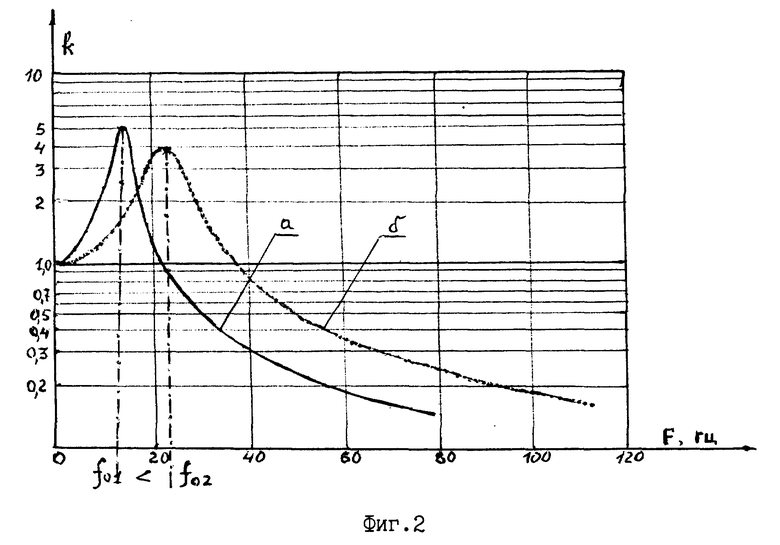

На фиг. 1 представлены: а) сечения насадки AA и BB; б) общий вид единичного элемента - ролика и его параметры h, S, δ. На фиг. 2 приведены расчетные амплитудно-частотные характеристики виброгасящей насадки - а) и ближайшего аналога - б).

Виброгасящая насадка надевается на трубчатый каркас 1 и содержит внутреннюю 2 и наружную 3 втулки, помещенные одна внутри другой, на смежных сторонах которых выполнены радиально-симметричные выемки, каждая пара выемок образует ячейку 4, в которых поэлементно закрепленные в основаниях размещены цилиндрические ролики 5. Втулки и ролики выполнены из синтетического каучука высокой добротности.

Техническая сущность изобретения заключается в следующем. Наиболее фундаментальным и универсальным свойством физических систем является соответствие их определенным законам сохранения: массы, энергии, движения и т.д. Среди перечисленных, одним из основополагающих законов является закон сохранения энергии. Согласно закону сохранения энергии виброзащитная система обладает способностью к закономерному гашению вибрации, если кинетическая энергия возбуждения wк будет меньше или равна потенциальной энергии wп упругой деформации виброзащитного материала, нагруженного массой m, т.е. wк ≤ wп. Кинетическая энергия возбуждения задается формулой

где m1 - масса возбуждающего источника.

Для бензопилы, с учетом опоры режущего инструмента на объект распиловки m1 = 3 - 5 кг, m2 - масса объекта виброизоляции. В данном случае усилие обхвата рукоятки оператором обычно изменяется от 5 до 20 кг. Потенциальная энергия упругой деформации

Wп = 1/2c•δ

где c - жесткость виброизолятора;

δст - величина статической деформации виброизолятора.

Из условия, что

где g - ускорение силы тяжести;

wп = mg2/2 ω

В соответствии с ГОСТ 12.4.002-74 "Средства защиты рук от вибрации", ГОСТ 12.4.020-75 "Номенклатура показателей качества", максимальная толщина упругодемпфирующего элемента должна обеспечивать надежный обхват рукоятки, чтобы совокупная длина внешней окружности насадки не превышала длину ладони оператора.

Жесткость плоского виброизолятора задается формулой

где E - модуль упругости первого рода, для синтетического каучука E ~ 4,5 • 105 H/м2;

S - площадь;

h - высота упругого элемента (по ГОСТу h = 8 - 10 мм).

Из теории вибрации известно (см. , например, "Вибрации в технике", справочник под редакцией К.В.Фролова, том 6, М., Машиностроение, 1981 г., с. 456), что основная гармоника структурного шума, вызванного неуравновешенностью ротора, совпадает с числом оборотов вала. Число оборотов отечественных бензопил составляет 6200 - 7000 об/мин или основная гармоника кинематической вибрации 100 - 120 Гц. При санитарных нормах виброскорости (V) (см. CH N 626-66, ГОСТ 1.770-72) на частоте 120 Гц, равных 111 дБ и реальном уровне вибраций на рукоятках бензопил ~ 125 дБ, количественному соотношению потенциальной и кинетической энергий, соответствует неравенство

wп ≥ wк;

откуда ωo ≤ 90 или f0 ≤ 15 Гц.

Следовательно, закономерное гашение вибраций будет обеспечено при собственной частоте насадки менее 15 Гц, или при допустимой рабочей площади единичных элементов:

Sраб. ≤ 20 см2.

Наружная поверхность насадки должна соответствовать площади ладони или равна 200 см2. Полученное неравенство Sраб ≤ 20 см2 может быть конструктивно выполнено путем "перфорации" или выполнением рабочей поверхности в виде набора единичных роликов. Из условия равномерного распределения роликов по всей перфорированной поверхности их общее количество должно быть N = Sраб = 20 см2/ π D2/4 - площадь единичного элемента (ролика). Дополнительным конструктивным условием служит равномерность механической прочности насадки как образующей цилиндрической поверхности, так и радиальной составляющей. Из этих условий общее количество единичных элементов составит ~ 80 штук или 10 рядов по 8 радиальных элементов в ряду. Из новых конструкционных материалов, обладающих высокой добротностью, стойкостью к действию органических растворителей (бензин, масла) и широким диапазоном рабочих температур от +50oC до -20oC выбран синтетический каучук (эластомер, СКУ-7-60) (см., например, Технический отчет N 194-6882-611, Исследование возможности применения полиуретанового эластомера для защиты аппаратуры от динамических воздействий", НПО ИТ, М., 1982 г.). Материал хорошо зарекомендовал себя при виброизоляции аппаратуры на ракетах носителях, добротность упругорезонансных систем Q из материала достигает 5, в то время как данный показатель для резины составляет интервал 1,5...2,7.

Эффективность виброгасящей насадки определяется добротностью единичного элемента, а также потенциальной энергией статического поджатия.

Исходя из соотношений

получены следующие оптимальные параметры единичного элемента, при условии, что f0 ≤ 15 Гц, h = 8 мм, диаметр 5,7 мм, S = 0,25 см2, δст = 1,2 мм.

При полигармоническом возбуждении, представленном в виде конечной тригонометрической суммы, интегральным показателем эффективности (E) систем виброизоляции служит отношение дисперсий выходного сигнала к дисперсии входного:

Дисперсия сигнала характеризует среднюю мощность переменных составляющих случайного процесса: Dx - дисперсия абсолютного ускорения источника

Dу - дисперсия абсолютного ускорения объекта:

где k ( ν , z) - коэффициент вибропередачи, график которого представлен на фиг. 2, z = ω/ωo, ν = 1/2θ.

Аппроксимируя кинетический момент дебаланса вала двигателя бензопилы положительной полуволной косинусоиды и разложив функцию в тригонометрический ряд, получим значения амплитуд гармонических составляющих кинематического возбуждения: A1; A2 = 0,44A1; A3 = 0,2A1; A4 = 0,09A1; A5 = 0,05A1. Расчетная потенциальная эффективность виброгасящей насадки при ее применении на рукоятках бензопил составит 16 дБ. Жесткость конструкции обеспечивается закреплением (проклеиванием) элементов в ячейках синтетическим клеем типа 88. Синтетический каучук СКУ-7-60 является эластичным высокомолекулярным соединением, что обеспечивает эффективное вибропоглощение. В процессе динамического воздействия создаются благоприятные условия для лучшей ориентации макроцепей в направлении приложения деформирующего усилия и в конечном счете наблюдается эффект увеличения прочности. Практический ресурс работы более 10000 ч. СКУ-7-60 - литьевой материал, его синтез идет в течение 12 ч с последующей выдержкой в нормальных условиях в течение 14 дней. Таким образом, технология изготовления элементов насадки представляется в виде отливок по заданным шаблонам.

Изобретение позволяет повысить функциональную эффективность и эксплуатационную надежность насадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброгасящая рукоятка бензопилы | 1990 |

|

SU1799722A1 |

| СТЕЛЬКА СПОРТИВНАЯ | 1996 |

|

RU2113151C1 |

| ВКЛАДЫШ ВИБРОЗАЩИТНОЙ РУКАВИЦЫ | 1992 |

|

RU2019108C1 |

| ЛЕЧЕБНО-СПОРТИВНАЯ СТЕЛЬКА | 1995 |

|

RU2118888C1 |

| ВКЛАДНАЯ СТЕЛЬКА | 1993 |

|

RU2036596C1 |

| СТЕЛЬКА УНИВЕРСАЛЬНАЯ | 1996 |

|

RU2104664C1 |

| БЕНЗИНОМОТОРНАЯ ПИЛА | 1996 |

|

RU2109624C1 |

| Виброзащитная рукавица | 1989 |

|

SU1623591A1 |

| СОСТАВНОЕ ЗУБЧАТОЕ КОЛЕСО | 2002 |

|

RU2231705C1 |

| СПОСОБ ВИБРОИЗОЛЯЦИИ ЧЕЛОВЕКА-ОПЕРАТОРА ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ И СИДЕНЬЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2115570C1 |

Использование: механика, пассивные виброзащитные системы, при создании новых форсированных по мощности лесохозяйственных, строительно-дорожных ручных машин и инструментов. Сущность изобретения: виброгасящая насадка надевается на трубчатый каркас и содержит внутреннюю и наружную втулки, помещенные одна внутри другой. На смежных сторонах втулок выполнены радиально симметричные выемки. Каждая пара выемок образует ячейку, в ячейках поэлементно закрепленные на основаниях размещены цилиндрические ролики. Втулки и ролики выполнены из синтетического каучука высокой добротности. Задача, решаемая данным изобретением, заключается в повышении функциональной эффективности и эксплуатационной надежности насадки. 2 ил.

Виброгасящая насадка, содержащая надетую с натягом на трубчатый каркас внутреннюю втулку и элемент, выполненные с обжимающими поверхностями, и систему элементов из виброизолирующего материала, закрепленную со статическим поджатием между указанными обжимающими поверхностями, отличающаяся тем, что указанный элемент с обжимающей поверхностью выполнен в виде втулки, при этом обе втулки соосно размещены одна в другой, на их смежных сторонах выполнены радиально-симметричные выемки с образованием каждой их парой ячеек, при этом указанная система элементов из виброизолирующего материала образована цилиндрическими роликами, закрепленными со статическим поджатием своими основаниями поэлементно в указанных ячейках, причем втулки и цилиндрические ролики изготовлены из виброизолирующего материала высокой добротности.

| Виброгасящая рукоятка бензопилы | 1990 |

|

SU1799722A1 |

| Амортизирующее устройство | 1982 |

|

SU1231300A1 |

| ПНЕВМАТИЧЕСКАЯ МАШИНА УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2009874C1 |

| Способ изготовления упруго-демпфирующего элемента амортизатора | 1981 |

|

SU1015149A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА | 1992 |

|

RU2072913C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU166248A1 |

Авторы

Даты

1999-06-10—Публикация

1997-12-26—Подача