Изобретение относится к машиностроению и может быть использовано для изготовления упруго-демпфирующих элементов амортизаторов из нетканого проволочного материала. Известен способ изготовления амор тизаторов с упругодемпфирующим элементом из нетканого проволочного материала, включающий прессование двух ajieMeHTOB конусообразной формы и последующую сшивку из оснований, напри Мер, проволокой fl 3Недостатками данного способа явля ются большое количество операций при изготовлении амортизатора и большая трудоемкость операции сшивки проволокой. Кроме того, изготовленный из вестным способом упругодемпфирующий элемент амортизатора имеет выступающие за его контур проволочные сшивки Изготовить подобным способом упругий элемент амортизатора такой формы без сшивок невозможно. Осуществлять конт роль параметров операции сшивки чрез вычайно трудно. Изготовленные этим способом амортизаторы имеют большой разброс упруго-гистерезисных характеристик. Наиболее близким к предлагаемому по технической сущности является способ изготовления упругодемпфирующего элемента амортизатора из нетканого проволочного материала, заключающийся в том, что прессуют втул ку и раздают ее по жесткой матрице12 Известный способ имеет существен ные.недостатки. При раздаче цилиндри ческой оболочки (втулки) в радиальном направлении давлением, приложенным изнутри, материал заготовки не по дается в зону деформации. Деформирование осуществляется за счет растяжения материала в зоне деформации. При таком способе изготовления готовое изделие получается разной толщины в продольном сечении. Таким способсм невозможно осуществлять раздачу на большую величину, так как за счет большого утонения материала в зоне деформации происходит разрыв заготовки, т.е. не достигается качество изготовления, точность формы и стабильность упруго-гистерезисных характеристик. Цель изобретения - повышение качества, точности формы и стабильности

упруго-гистерезисных характеристик.

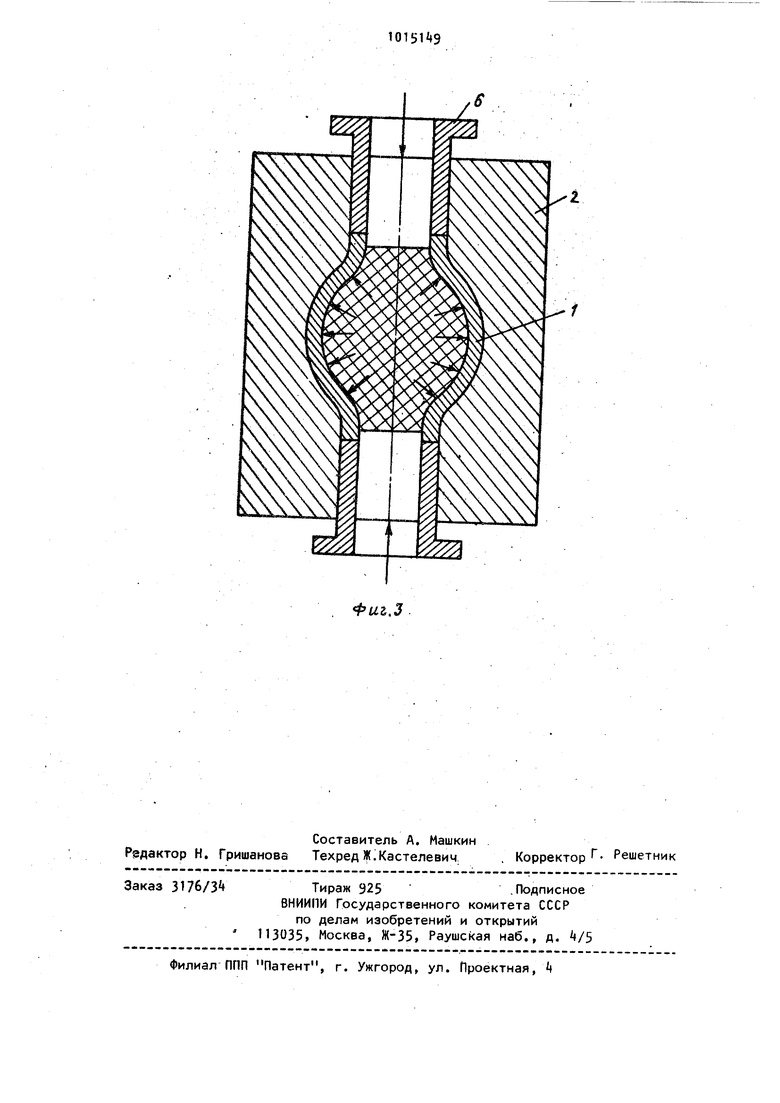

увеличение ресурса амортизатора. Указанная цель достигается за счет того, что согласно способу после прессования втулку сжимают в осевом направлении и раздают в радиальном направлении последовательно -или одновременно. Сжатие втулки из нетканого прово- лочного материала в осевом направлении осуществляют .прикладывая дав-ление пресса к ее торцам через жесткие, передающие усилие элементы, например стальные втулки. Раздачу в радиальном направлении осуществляют сжимая внутри втулки эластичный материал, например полиуретан. На фиг. 1 изображен пример осуществления операции сжатия втулки; на фиг. 2 - то же, в конце операции сжатия; на фиг. 3 операция раздачи в радиальном направлении. Способ осуществляют следующим образом, . Полученную из нетканого проволочного материала втулку 1 (фиг. 1) устанавливают в разъемную матрицу, состоящую,из двух полуматриц 2 и 3. Внутрь втулки из нетканого проволочного материала помещают эластичный материал 4. На торцы втулки из нетканого проволочного материала устанавливают передающие усилие элементы 5 и 6. Внутрь втулки 1 из нетканого проволочного материала, на торцы эластичного материала, устанавливают плунжеры 7 и 8. Вначале сжимают втулку 1 из нетканого проволочного материала в осевом направлении, прикладывая давление к ее торцам через передающие усилие элементы 5 и 6 (фиг. 2), а затем раздают ее в радиальном направлении, сжимая эластичный материал 4 при помощи плунжеров 7 и 8. Использование предлагаемого способа изготовления упругодемпфирующего элемента амортизатора из нетканого проволочно.го материала по сравнению с известным обеспечивает получение упругого элемента амортизатора различной сложной формы, что позволяет удовлетворить потребности современного машиностроения, уменьшение трудоемкости изготовления, что особенно важно при изготовлении амортизаторов сложной формы, повышение качества и точности формы, стабильность упругогистерезисных характеристик, а также

6

Фиь.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления амортизаторов из проволочного материала | 1987 |

|

SU1442307A1 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ САЙЛЕНТБЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2387894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОГО ВИБРОИЗОЛЯТОРА | 2019 |

|

RU2745594C2 |

| СПОСОБ РАДИАЛЬНО-ОСЕВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 2009 |

|

RU2402400C2 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ ВИБРОИЗОЛЯТОР "ПУСТОТЕЛЫЙ ГОЛЫШ" (ЦВПГ) (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2534850C2 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

| Способ изготовления упруго- демпфирующего элемента из проволочного материала | 1979 |

|

SU787134A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЛЬНЫХ УПРУГОДЕМПФИРУЮЩИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2000 |

|

RU2194890C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАНОГО ПРОВОЛОЧНОГО МАТЕРИАЛА ДЛЯ ОРТОПЕДИЧЕСКИХ СТОМАТОЛОГИЧЕСКИХ УСТРОЙСТВ | 2011 |

|

RU2477666C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2296657C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОДЕМПФИРУЮЩЕГО ЭЛЕМЕНТА АМОРТИЗАТОРА из нетканого проволочного материала, заключающийся в том, что прессуют .втулку и раздают ее по жесткой матрице, отличающийся тем, что, с целью повышения качества, точности формы и стабильности упругогистерезистных характеристик, после прессования втулку сжимают в осевом направлении и раздают в радиальном направлении последовательно или одновременно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU191280A1 | |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Исачемков Е.И | |||

| Штамповка резиной и жидкостью | |||

| М., Машиностроение, 1967, с | |||

| Искроудержатель для паровозов | 1920 |

|

SU271A1 |

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-01—Подача