Изобретение относится к дорожному строительству к способу приготовления органических вяжущих материалов и может быть использовано в промышленности строительных материалов. В дорожном строительстве известны способы модификации битума каучуком, сополимерами, латексами, мономерами.

Методы компаундирования битумов каучуками и сополимерами весьма трудоемки, требуют специального оборудования. Эффективность способа объединения битумов с латексами невелика из-за коагуляции макромолекул каучука под воздействием высоких температур. Процесс полимеризации мономеров в битуме требует специальных реагентов, строго определенной температуры и соответствующего оборудования.

Общими недостатками указанных способов модификации битумов полимерами являются неоднородность вяжущих, повышенный расход полимера для достижения необходимого эффекта. Указанные недостатки устранятся объединением битумов с растворами каучуков.

Каучук растворяют в отходах производства заводов синтетического каучука, например, в кубовых остатках толуольной фракции при соотношении 1-4-12.

Раствор каучука подается в битум с последующим частичным удалением растворителя при 180oС в гомогенизирующих установках.

Возможно введение в битумно-каучуковое вяжущее мягчителя и заполнителя при температуре выше точки кипения растворителя.

Предлагается в качестве растворителя дивинилстирольного термоэластопласта использовать нефтяное сырье для производства вязких битумов (гудрон) или индустриальное масло (Автомобильные дороги, М., 1995, N12).

Недостатками рассматриваемых способов получения растворов каучуков (полимеров) для приготовления битумно-каучуковых вяжущих являются уменьшение теплоустойчивости вследствие наличия разжижителя, значительные трудовые и энергетические затраты, недостаточное сцепление с минеральными материалами.

Наиболее близким к предлагаемому решению является способ получения раствора каучука в виде его 12 - 15%-ного раствора в сланцевом масле и кубовых остатках пиролизных смол (авторское свидетельство СССР 1671671 A, 1991).

Растворение каучука размером 5 - 15 мм проводят в лабораторной мешалке рамного типа. Температура растворителя 60oС. Соотношение сланцевого масла и кубовых остатков пиролизных смол (0,5 - 0,6) : (0,5 - 0,4) принято из условия растворимости и максимального использования сланцевого масла.

Технологический процесс по вышеуказанному способу приготовления раствора каучуков весьма сложен, т.к. требует герметичного оборудования, наличия холодильника и емкости для сбора конденсата. Это связано с тем, что в состав кубовых остатков пиролизных смол входят бензол, толуол, ксилол, этилтолуол, м-стирол и другие компоненты, характеризующиеся канцерогенными и токсичными свойствами.

Возникают аналогичные проблемы при объединении раствора каучука в сланцевом масле и кубовых остатков пиролизных смол с битумом.

Целью предлагаемого изобретения является упрощение технологии, улучшение экологической ситуации при приготовлении раствора каучука, снижение энергоемкости технологического процесса.

Цель достигается тем, что в способе приготовления раствора каучука для дорожного строительства в качестве растворителя каучука используется керосин и сланцевое масло в соотношении (0,2 - 0,3) : (0,8 - 0,7), а растворение каучука производится в следующей последовательности. В мешалку помещается расчетное количество керосина, нагретого до 70 - 80oС. Затем в керосин подается необходимое количество дробленого каучука (фракции 0 - 10 мм) и он остается в нем в течение 3 - 4 ч. Затем в мешалку подается сланцевое масло из расчета получения 12 - 15%-ного раствора. После подачи в реактор сланцевого масла включается мешалка. Время работы мешалки определяется однородностью получаемого раствора.

Сопоставимый анализ с прототипом показывает, что заявляемый способ приготовления раствора каучуков отличается от прототипа тем, что в качестве растворителя используются керосин и сланцевое масло в соотношении (0,2 - 0,3) : (0,8 - 0,7), температурным интервалом 70 - 80oС и последовательностью процесса растворения, в керосин подается крошка каучука, после набухания каучука в течение 3 - 4 ч подается сланцевое масло с последующим перемешиванием компонентов до получения однородного раствора.

В технологии приготовления раствора каучуков не известны способ, при котором в качестве растворителя каучука используется керосин и сланцевое масло в соотношении (0,2 - 0,3) : (0,8 - 0,7), и последовательность процесса растворения; в реактор (мешалку) подается керосин и нагревается до 70 - 80oС. Затем в нагретый керосин вводится крошка каучука фр. 0 - 10 мм и выдерживается в нем в течение 3 - 4 ч. После набухания каучука подается сланцевое масло с последующим перемешиванием компонентов до получения однородного раствора. На протяжении всего периода перемешивания поддерживается температура 70 - 80oС.

Следовательно, предложенные существенные признаки соответствуют критерию "существенные отличия".

Сущность изобретения поясняется чертежами.

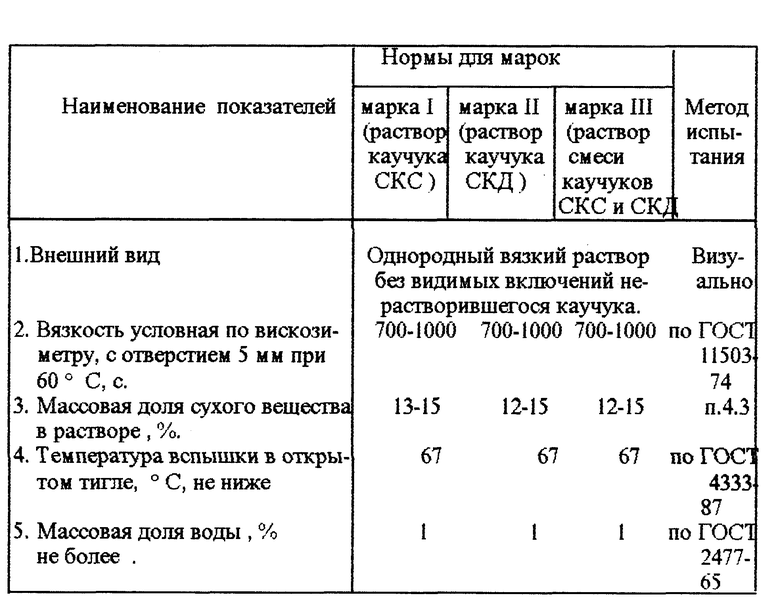

На фиг. 1 представлена зависимость времени перемешивания (растворения) каучука от соотношения керосина и сланцевого масла.

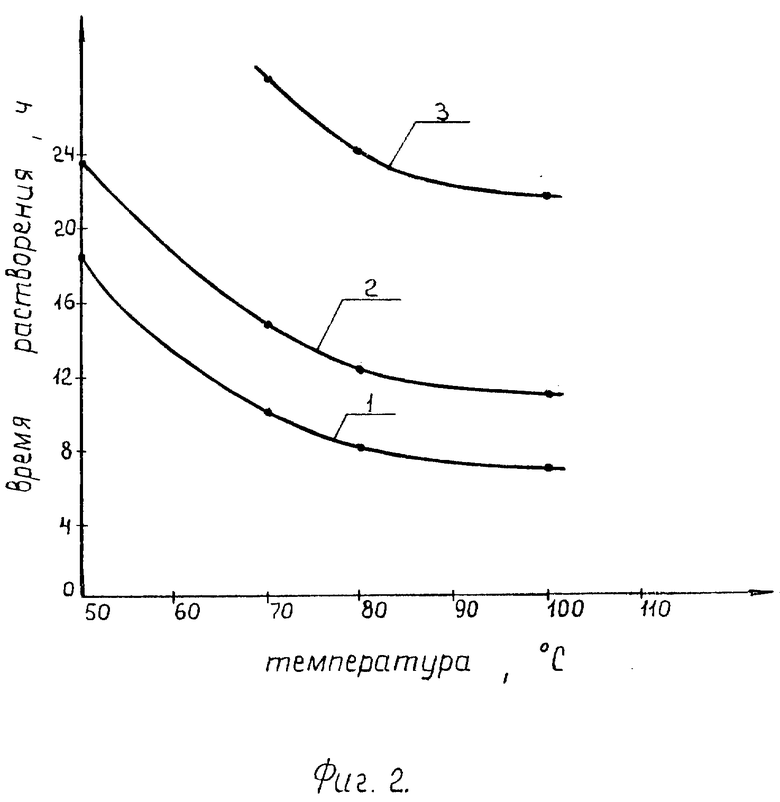

На фиг.2 представлена зависимость времени растворения каучука от температуры нагрева компонентов.

Пример реализации способа. Для проведения исследований были приняты товарные каучуки СКД (бутадиеновый), СКС (стирольный) производства Воронежского завода. В качестве растворителей - сланцевое масло С - 1 производства сланцеперерабатывающего завода "Сланцы", отвечающего требованиям ТУ 38.10957.80, керосин по ГОСТ 18499-73. Названные каучуки в сланцевом масле растворяются только при малых концентрациях, 5 - 7%. Такие растворы оказывают незначительное влияние на свойства битумно-каучуковых вяжущих.

С целью увеличения концентрации каучука в растворителе был принят керосин. Каучуки отлично растворяются в керосине.

При исследовании и подборе растворов каучуков принимались во внимание задача минимального использования керосина, чтобы количество испаряющихся продуктов было также минимальным, и время растворения.

Растворение каучука размером 0 - 10 мм проводилось в лабораторной мешалке рамного типа емкостью 4 л. Температура растворения была принята в пределах 50 - 100oС.

Растворимость характеризовалась визуально отсутствием нерастворимых кусочков каучука на стеклянной палочке и однородностью раствора.

Зависимость времени перемешивания (растворения) каучука от соотношения керосина и сланцевого масла представлена на фиг.1.

Из представленных данных видно, что при соотношении керосин - сланцевое масло 0,2 : 0,8 время растворения составляет 23 ч. Дальнейшее уменьшение керосина приводит к резкому увеличению времени растворения каучука. Получить однородный раствор не удалось. Увеличение содержания керосина более 30% от массы растворителя не приводит к существенному снижению времени растворения, а количество отгоняемого керосина при приготовлении битумно-каучукового вяжущего возрастает, что приводит к удорожанию продукции.

Таким образом, рекомендуемое соотношение керосина и сланцевого масла (0,2 - 0,3) : (0,8 - 0,7) принято из условия растворимости каучука, максимального использования сланцевого масла и экономической эффективности.

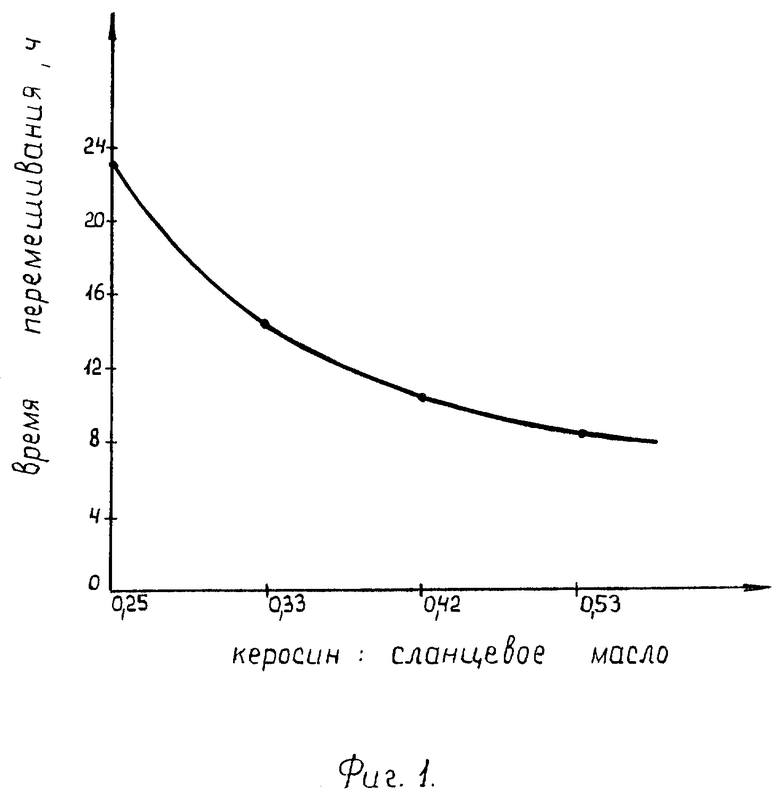

Разработаны требования к растворам каучука, приведенные в таблице.

Максимальная концентрация раствора (условная вязкость, C5 60 = 1000 с) каучука принята из условия обеспечения возможности работы битумного насоса. Более высокая концентрация не позволит слить из цистерны и перекачать вышеупомянутый раствор.

Минимальная концентрация (условная вязкость, C5 60 = 700) принята из условия получения необходимого качественного эффекта от модификации битума и соображений экономики.

На фиг. 2 представлена зависимость времени растворения каучука в растворителе от температуры нагрева композиции. Кривые 1, 2, 3 характеризуют отношение керосина и сланцевого масла, как 0,25, 0,33 и 0,42. Время растворения зависит от температуры и от соотношения керосин - сланцевое масло. Из приведенных данных следует, что оптимальной температурой растворения является предел 70 - 80oС. При температурах менее 70oС время растворения резко возрастает, что уменьшает производительность установки и удорожает продукцию.

При температуре выше 80oС время растворения уменьшается, но незначительно. Выигрыш во времени не компенсирует затрат на нагрев композиции более 80oС.

Предлагаемый способ опробирован в производственных условиях в пос. Латное Воронежской области.

Предложенный способ позволил упростить технологию приготовления раствора каучука; улучшить санитарно-гигиенические условия на рабочем месте; отказаться от применения канцерогенного и токсичного материала; снизить энергозатраты.

Таким образом, предлагаемый способ получения битумно-каучукового вяжущего упрощает технологию, повышает производительность установки по приготовлению раствора каучука, улучшает санитарно-гигиенические условия, кроме этого появилась возможность отказаться от применения канцерогенного и токсичного растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ БИТУМНО-КАУЧУКОВЫХ ВЯЖУЩИХ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2000 |

|

RU2190579C2 |

| Способ приготовления вяжущего для дорожного строительства | 1988 |

|

SU1671671A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 1998 |

|

RU2152412C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 2004 |

|

RU2270846C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК | 2001 |

|

RU2194679C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО | 1999 |

|

RU2162476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-КОМПОНЕНТА | 2001 |

|

RU2184752C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНО-КАУЧУКОВОГОВЯЖУЩЕГО | 1970 |

|

SU272882A1 |

| Способ приготовления вяжущего | 1979 |

|

SU870561A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2330053C1 |

Способ приготовления раствора каучуков для дорожного строительства включает растворение крошки каучука в смеси сланцевого масла и керосина в следующей последовательности. В реактор с мешалкой подают керосин, нагревают до 70-80oС, вводят крошку каучука фракции с размером не более 10 мм, выдерживают полученную смесь 3-4 ч для набухания каучука, после чего подают сланцевое масло и перемешивают при указанной температуре до получения однородного раствора. Достигается упрощение технологии, снижение энергоемкости технологического процесса. 1 з.п. ф-лы, 2 ил., 1 табл.

| Способ приготовления вяжущего для дорожного строительства | 1988 |

|

SU1671671A1 |

| Автомобильные дороги | |||

| -М., 1995, N 12. | |||

Авторы

Даты

1999-06-10—Публикация

1997-06-04—Подача