Изобретение относится к области модифицирования углеводородных вяжущих материалов, таких как битумы, асфальт, гудроны для производства битумсодержащих герметиков, мастик, гидроизолирующих и кровельных материалов.

Известны различные способы модифицирования битумов, гудронов и т.д. различными полимерами, однако приготовление таких битумполимерных смесей осложнено рядом технических проблем, особенно процессом совмещения до гомогенного состояния и длительностью процесса. Большинство известных способов предполагает совмещение полимеров непосредственно с битумом, что занимает достаточно много времени из-за низкой поверхностной энергии битума (эрг/см2) и ограничивает его уровень концентрации, что сужает область применения.

Наиболее близкое по технической сущности и способу получения является битумно-каучуковое вяжущее БКВ (патент 2152412), включающее окисление органического сырья при температуре 210-230oС, введение полимера 1,5-2% от массы органического сырья с получением композиции и продолжением окисления при температуре 180-190oС. В качестве полимера используют 10-15% раствор каучука СКЭП(Т) в смеси керосина и мазута. Недостатками указанного способа являются сложность исполнения в условиях асфальто-бетонных заводов АБЗ, дорожных служб из-за отсутствия необходимого оборудования для получения полимера, в качестве которого используют раствор СКЭП(Т), ограничения по содержанию каучука в БКВ, что сужает область применения и не позволяет получить максимальный положительный эффект.

Задачей настоящего изобретения является получение дешевого, качественного, технологичного и удобного в использовании компонента для модифицирования битума с более высокими физико-механическими свойствами, прочной адгезией, длительной эксплуатацией. Существенными отличиями данного изобретения являются:

- конечным продуктом является полимер-компонент, являющийся модификатором битума;

- первую часть смеси керосина с мазутом и каучуком с подачей воздуха обрабатывают при нарастающей температуре от 70-120oС до 180-220oС, а вторую при температуре 70-120oС, причем отношение первая часть: оставшаяся часть поддерживают в интервале 1:1-14.

- применение любых доступных высокомолекулярных каучуков, включая некондиционный с отклонениями от ТУ, ГОСТ.

Объявленные отличия позволяют:

1. Расширить базу промышленного применения.

2. Использовать ограниченные складские мощности для накопления и готового полимер-компонента и использования его для приготовления модифицированного битума в необходимом объеме.

3. Получать вяжущие, включающие в себя свойства низкомолекулярного и высокомолекулярного каучука. Данное обстоятельство возникает в результате термоокислительной деструкции под воздействием высокой температуры и окисления первой части каучука, что позволяет резко повысить адгезию. Присутствие растворенного каучука при температуре 70-120oС сохранившего относительно длинные углеводородные цепи с высокомолекулярными свойствами позволяет обеспечить в битумно-каучуковом вяжущем свойства эластичности, упругости, термоустойчивости.

4. Расширить номенклатуру применения доступных массовых каучуков: СКИ-3, СКД, СК(М)С-30АРКМ, СК(М)С-30АРКПН-15, БК1675, СКЭП(Т) и т.д.

Согласно формуле изобретения полимер-компонент получают следующим образом. В смесь керосина с мазутом при температуре 70-120oС вводят предварительно измельченный до состояния крошки каучук, мас.ч.:

Каучук - 1-7,5

Керосин - 2-15

Мазут - 77,5-97

С помощью перемешивающего устройства с подачей воздуха при постепенном повышении температуры производят растворение. После набухания и частичного растворения каучука 20-40% (контролируют по внешнему виду и вязкости) при температуре 180-220oС увеличивают подачу воздуха. Обработка ведется в течение 1-2 часов до полной однородности первой стадии получаемого полимер-компонента. Выделяемые при этом газы являются летучими фракциями, продуктами отгона и окисления, пар, двуокись углерода. После достижения необходимого результата температуру смеси керосина с мазутом с растворенным каучуком снижают до 70-120oС и добавляют оставшуюся часть каучуковой крошки, причем отношение первая часть: оставшаяся часть поддерживают в интервале 1:1-14, затем уменьшают подачу воздуха и далее процесс ведут до полного растворения.

Готовую продукцию отправляют на изготовление модифицированного битума, битумно-каучуковых вяжущих различных марок или на склад хранения.

Пример 1.

Исходный состав для получения полимер-компонента, мас.ч:

Каучук - 10

Керосин - 5

Мазут - 80

1.Каучук измельчают в крошку фракцией 1-30 мм.

2. В аппарат для растворения загружают мазут и керосин и нагревают до температуры 80oС, после чего вводят в смесь каучуковую крошку в количестве, мас. ч. :3, подают воздух, перемешивают и постепенно в течение 60 мин поднимают температуру смеси с каучуком до 180-220oС, после чего увеличивают подачу воздуха. Берется проба на вязкость и степень растворения каучука в смеси, при необходимости процесс продолжают. Вязкость и скорость растворения напрямую зависят от содержания полимера, т.е. каучука и количества и количества растворителя, т.е. керосина.

3. По достижении необходимых показателей С5=200-500 с. температуру смеси опускают до 90oС и приступают ко второй стадии, загружают оставшуюся часть каучуковой крошки, мас.ч.:7, далее процесс ведут с уменьшенным количеством подаваемого воздуха до полного растворения каучука в смеси. Количество подаваемого воздуха в обеих стадиях определяется в зависимости от марки каучука и его устойчивости к кислородно-озоновому воздействию. Вязкость полученного полимер-компонента в пределах C5=800-1000 с.

Пример 2.

Исходный состав для получения полимер-компонента, мас.ч.:

Каучук СКЭПТ, ТУ 2294-035-05766801-95 - 9

Керосин К-6, фр.100-220oС - 15

Мазут М-100, ГОСТ 10585-75 - 82

Время и температурные режимы поддерживают по аналогии примера 1. В первой стадии в смесь керосина с мазутом вводят каучуковую крошку в количестве, мас.ч.: 4, во второй стадии вводят оставшуюся часть каучуковой крошки. Вязкость полученного полимер-компонента в пределах C5=650-900 с.

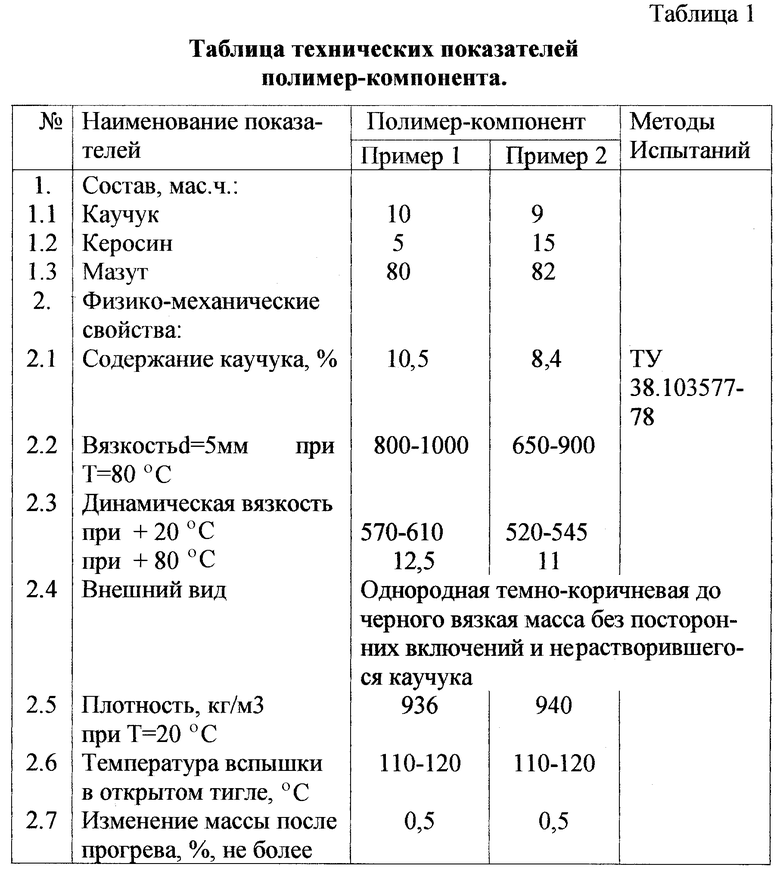

Технические показатели полученных материалов, марок полимер-компонента указаны в таблице 1.

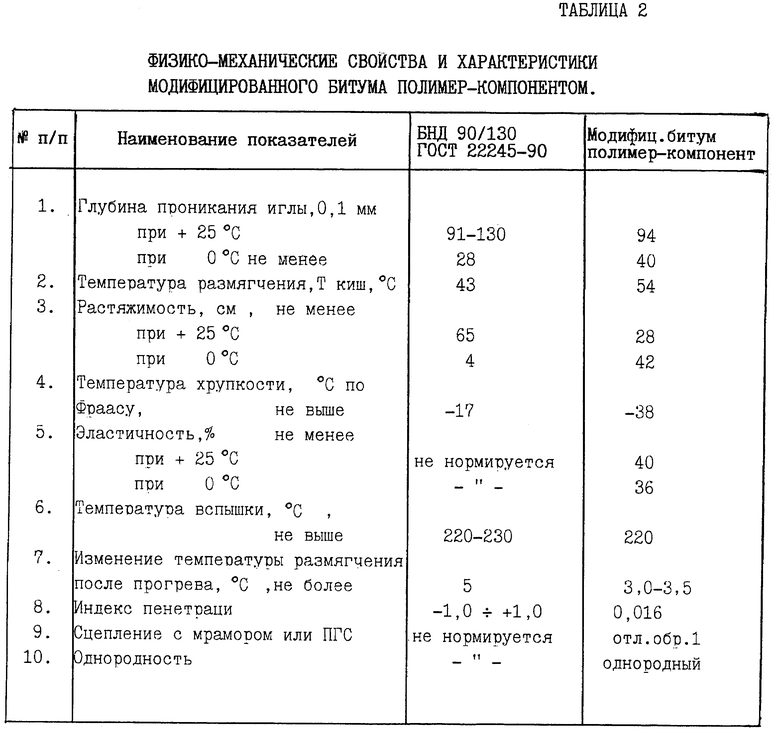

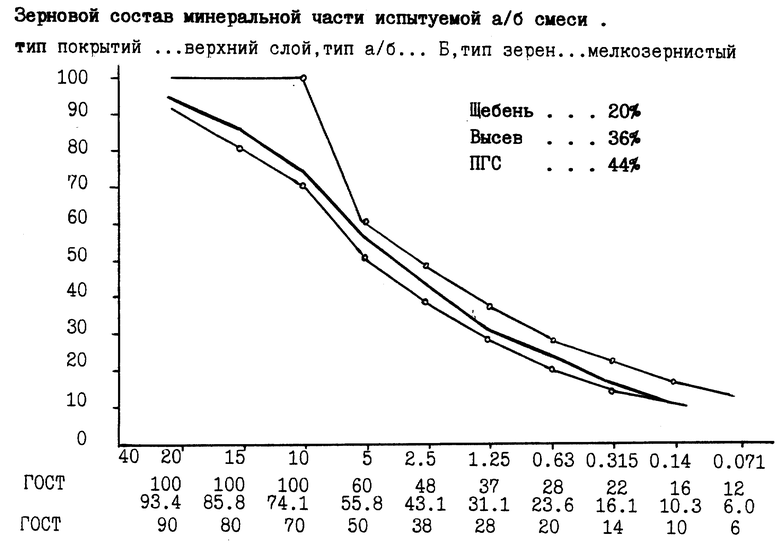

С использованием практически полученных полимер-компонентов были изготовлены модифицированные битумы, результаты испытаний представлены в таблице 2 и заформованы в соответствии с ГОСТ образцы асфальтобетонной смеси. Подбор минеральной части проводился в соответствии с ГОСТ и представлен на графике фиг.1.

Асфальтобетонная смесь, полученная из модифицированного битума и указанного состава минеральной части, предназначена для обустройства верхнего слоя асфальтобетонных покрытий автомобильных дорог. Классифицируется: тип Б, марка III, мелкозернистая, плотная, горячая.

Результаты испытаний представлены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК | 2001 |

|

RU2194679C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2265033C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 1998 |

|

RU2152412C1 |

| ПОКРОВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ И КРОВЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2223291C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ МАСТИКИ | 2001 |

|

RU2218369C2 |

| БИТУМНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2248381C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМА | 2001 |

|

RU2183654C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 2004 |

|

RU2270846C1 |

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ | 2002 |

|

RU2220171C1 |

| БИТУМИНОЗНЫЙ РУЛОННЫЙ ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 2001 |

|

RU2200221C2 |

Изобретение относится к области приготовления модифицированных битумов и может быть использовано для производства вяжущих, мастик, герметиков, кровельных материалов и использоваться в дорожном и промышленном строительстве, в производстве строительных материалов, гидроизоляции трубопроводов. Способ получения полимер-компонента включает растворение первой части каучука, взятого в количестве 5-50 мас.% от общего его количества, в смеси керосина с мазутом при соотношении их в мас.ч. соответственно: 1-7,5:2-15:77,5-97 при продувке воздухом при нарастающей температуре от 70-120o до 180-220oС. Оставшуюся часть каучука вводят в смесь при отношении первая часть: оставшаяся часть 1 : 1-14 и окончательное растворение осуществляют при 70-120oC. Изобретение позволяет обеспечить усиление адгезии битумного вяжущего при улучшенных физико-механических свойствах из-за влияния недеструктурированного каучука. 3 табл.

Способ получения полимер-компонента, включающий растворение каучука в смеси керосина с мазутом при продувке воздухом, отличающийся тем, что сначала при 70-120oС вводят часть каучука в количестве 5-50 мас. % от общего его количества в смесь керосина с мазутом при соотношении их в мас. ч. соответственно: 1-7,5: 2-15: 77,5-97, далее осуществляют растворение с повышением температуры до 180-220oС, а оставшуюся часть каучука вводят в смесь при отношении первая часть : оставшаяся часть 1: 1-14 и окончательное растворение осуществляют при 70-120oС.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 1998 |

|

RU2152412C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА КАУЧУКОВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 1997 |

|

RU2131441C1 |

| БИТУМПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2132857C1 |

| Способ приготовления битумо-полимерного вяжущего | 1984 |

|

SU1286566A1 |

| Способ приготовления вяжущего для дорожного строительства | 1988 |

|

SU1671671A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО | 1999 |

|

RU2162476C1 |

| СПОСОБ КОРМЛЕНИЯ ОВЕЦ | 1991 |

|

RU2025986C1 |

| УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО УНИЧТОЖЕНИЯ ОТХОДОВ | 2007 |

|

RU2352861C1 |

| РАСПЫЛИТЕЛЬНАЯ БАЛКА ГИДРОУСТАНОВКИ ДЛЯ УДАЛЕНИЯ ОКАЛИНЫ | 2002 |

|

RU2297895C2 |

Авторы

Даты

2002-07-10—Публикация

2001-01-09—Подача