Изобретение относится к смазочным средствам, предназначенным для оптимизации эксплуатации трущихся механизмов.

Известно применение графита в качестве ингредиента смазок - в качестве твердого смазочного материала (Малая советская энциклопедия. М.,Гос. науч. издат. "Большая советская энциклопедия, 1959, т. 3, с. 114) [1] или в качестве присадки к смазочным маслам или к пластичным смазкам, например к смазке на основе нефтяного масла (Авторское свидетельство СССР N 1583437 С 10 М 125/02, 1990) [2].

Однако графит не проявляет универсальных свойств: смазки, получаемые с его использованием, предназначены лишь для определенных узлов трения, в других механизмах они не обладают достаточными эксплуатационными свойствами.

Известно применение коллоидного графита в сочетании с порошком алмаза в качестве ингредиента смазки - присадки к смазочным маслам (Авторское свидетельство СССР N 1635904, С 10 М 125/02, 1991) [3].

Однако полученная при этом смазка используется только для приработки механизмов и не предназначена для их эксплуатации. К тому же одним из компонентов данной известной присадки является дорогостоящий алмазный порошок.

Известно применение графита, модифицированного эпоксисмолой или органополисилоксаном, в качестве ингредиента смазки - присадки к пластичной смазке (Авторское свидетельство СССР N 297668, С 10 М 125/02, 1969) [4].

Однако эксплуатационные свойства получаемой при этом смазки не универсальны, а технология получения данного известного ингредиента смазки (присадки) сложна.

Известными ингредиентами смазок - присадок к смазочным маслам - являются ультрадисперсный порошок карбида титана (Авторское свидетельство СССР N 1669975, С 10 М 125/08, 1991) [5], ультрадисперсный порошок карбонитрида титана (Авторское свидетельство N 1669976, С 10 М 125/20, 1991) [6], смесь мелкодисперсного порошка алмаза в сочетании с железосодержащим порошком, полученным по сложной технологии (Патент РФ N 1730842, С 10 М 125/04, 1994) [7] , порошок кобальта (Патент РФ N 2028370, С 10 М 125/04, 1994) [8], порошок железа (Авторское свидетельство СССР N 197843, С 10 М 125/02, 1966) [9].

Однако смазки, содержащие данные известные ингредиенты (присадки), не являются универсальными и высокоэффективными при борьбе с различными видами изнашивания, а изготовление данных присадок представляет сложный технологический процесс.

Известно применение нитрида бора, металлизированного сплавом на основе цветных металлов, в качестве ингредиента смазки - присадки к пластичной смазке на основе литиевого мыла стеариновой кислоты и тилиевого мыла олеиновой кислоты. (Авторское свидетельство СССР N 910750 С 10 М 125/00, 1980) [10].

Однако эксплуатационные свойства получаемой при этой смазки недостаточно высоки, а технология получения присадки сложна.

Известными ингредиентами смазок - присадками к пластичным смазкам - являются медный порошок (Авторское свидетельство СССР N 658165, С 10 М 125/04, 1976) [11], порошок сплава олова, свинца и висмута (Авторское свидетельство СССР N 827538, 1978) [12] , смесь порошков алюминия, сурьмы и магния (Авторское свидетельство СССР N 1011678, С 10 М 125/04, 1981) [13], смесь порошков закиси меди, никеля и галлия (Авторское свидетельство СССР N 1049529, С 10 М 125/04, 1982) [14] , порошок сплава алюминия с железом (Авторское свидетельство СССР N 1595883, С 10 М 125/04, 1990) [15].

Однако данные известные присадки труднодоступны, изготовление их трудоемкое, требующее высокой степени чистоты порошков, а вводить их можно лишь в пластичные смазки для определенных узлов трения, что ограничивает область их применения. В качестве твердых смазок данные известные материалы не применяются.

Известен серпентинит (змеевик) - метаморфическая ультраосновная горная порода, состоящая из серпентина, хризотила, антигорита, магнитного и хромистого железняков и остатков первичных минералов: оливина или пироксенов. Известно применение серпентинита в качестве удобрения, при изготовлении огнеупоров, при изготовлении поделок (Малая сов. энциклопедия, М.,Гос. науч. издат. "Большая сов. энциклопедия", 1959, т. 3, с.1139, статья "Змеевик") [15].

Однако применение серпентинита в качестве твердого смазочного материала или универсальной присадки к масляным и пластичным смазочным материалам не описано.

Техническим результатом, достигаемым при реализации настоящего изобретения, является выявление универсальных свойств доступного материала, который может использоваться и как твердая смазка и как универсальная присадка, улучшающая противоизносные, противозадирные, антифрикционные свойства нефтяных масел и пластичных смазок, сохранять их реологические, антикоррозионные свойства, улучшать антиокислительные свойства, повышать их эффективность в борьбе с водородным адгезионным (механическим), абразивным изнашиванием, с фреттинг - коррозией трущихся поверхностей, а также простота технологии приготовления смазок с новым ингредиентом - присадкой. Достигается это тем, что в качестве ингредиента смазок, используемого в чистом виде как твердый смазочный материал или в виде добавки (присадки) к смазочным маслам или пластичным смазкам, применяют серпентинит.

Впервые установлено, что доступный природный материал - горную породу серпентинит - можно применять в качестве твердой смазки или добавлять его к смазочным маслам и пластичным смазкам в качестве присадки, улучшающей их эксплуатационные свойства.

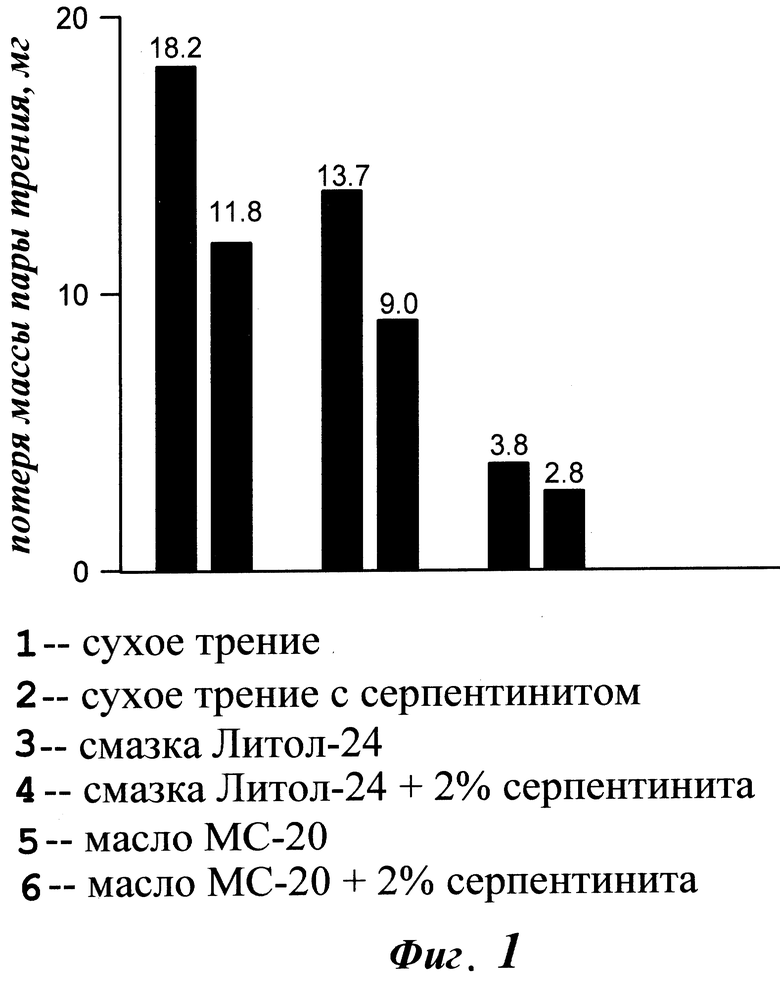

На фиг.1 представлена гистограмма массового износа пары Сч25 - Ст15 при испытании известных смазочных материалов, содержащих или не содержащих новый модификатор трения - серпентинит.

На фиг.2 представлены осредненные по нескольким испытаниям значения коэффициентов трения (μ) пары Сч25 - Ст15.

На фиг.3 представлены виброграммы, снятые до и после испытания подшипника с использованием смазки ЦИАТИМ-202, содержащей новую присадку.

На фиг. 4 представлены графически осредненные по нескольким испытаниям значения коэффициентов трения (μ) пары Сч25 - Ст15 при использовании вазелина в сочетании с новым модификатором.

Ниже приведены примеры, иллюстрирующие изобретение.

Для использования в качестве твердой смазки или в качестве присадки к смазочным маслам, вазелину, пластичным смазкам применяли измельченную горную породу серпентинит. Фракционный состав полученного порошка представлен в таблице 1 (табл. 1-6 см. в конце описания).

Пример 1. Исследовали влияние новой (порошок серпентинита) и известной (порошок Cu2O) присадок на свойства смазки Литол-24 при водородном и абразивном изнашивании. При испытании использовали измельченный серпентинит с гранулометрическим составом до 7 мкм (фракция более 7 мкм составляла не более 5%). Испытания проводили на образцах из титанового сплава - материала, наиболее подвергающегося водородному изнашиванию.

Образцы из титановых сплавов (ВТ 1, ВТЗ - 1) испытывали на установке МФК - 1 в режиме "условного" граничного трения на номинально неподвижных контактирующих поверхностях при относительном колебательном движении. В качестве материала индентера применяли сталь ШХ - 15. Площадь контакта индентера как с неподвижным титановым образцом, так и с подвижным титановым образцом (контробразцом), составляла S=0,5 см2.

В качестве известной присадки был выбран порошок закиси меди (Cu2O), как известное эффективное средство в борьбе с водородным изнашиванием.

Результаты сравнительной оценки эффективности исследуемых смазок в борьбе с водородным и абразивным изнашиванием, представленные в таблице 2, свидетельствуют о том, что массовый износ образцов при одинаковых условиях испытаний был на 30-40% меньше при работе со смазкой, содержащей новую присадку - порошок серпентинита, чем при работе со смазкой с известной присадкой. При этом содержание новой присадки в смазке было в 5 - 20 раз меньшим, чем испытанное содержание известной присадки.

Пример 2. Провели испытания на эффективность использования нового материала (порошок серпентинита) в качестве присадки к смазочным материалам в борьбе с фреттинг-коррозией.

Испытания проводили на установке МФК - 1, которая обеспечивает возвратно-вращательное трение по торцам образцов, представляющих собой цилиндры высотой h= 25 мм и диаметром ⊘ = 20 мм, один из которых (подвижный образец) выполнен из стали Ст15, а второй (неподвижный образец) из серого чугуна Сч25.

Площадь контакта S=1,0 см2, максимальное количество циклов N=106, амплитуда скольжения А=100 мкм, частота колебаний v= 30 Гц (1800 циклов в минуту), удельная нагрузка P=20 МПа. Результаты испытаний приведены на фиг.1 и фиг. 2 и свидетельствуют о высокой эффективности новой присадки, введенной в нефтяное масло МС-20, в пластичную смазку Литол-24, а также высокую эффективность применения серпентинита в качестве твердой смазки при сухом трении.

Пример 3. Провели испытание с шариковым подшипником легкой серии N 204.

Размеры подшипника: диаметр внешней обоймы - 47 мм

диаметр внутренней обоймы - 20 мм

ширина подшипника - 15 мм.

Во внутреннюю обойму была запрессована втулка с внутренним диаметром 16 мм.

Подшипник устанавливался на нижний шпиндель машины трения и гайкой закреплялась его внутренняя обойма. Верхняя обойма через специальную колодку прижималась верхним шпинделем и при испытаниях не вращалась. До испытаний подшипник не имел радиальных и боковых зазоров. Перед испытаниями подшипник был промыт в скипидаре, обезжирен, протерт ацетоном, взвешен и заправлен смазкой Циатим-202, содержащей 0,6% порошка серпентинита.

Испытания подшипника производились с частотой вращения внутренней обоймы, равной 1800 мин-1 и нагрузкой на верхнюю неподвижную обойму в 1200 Н.

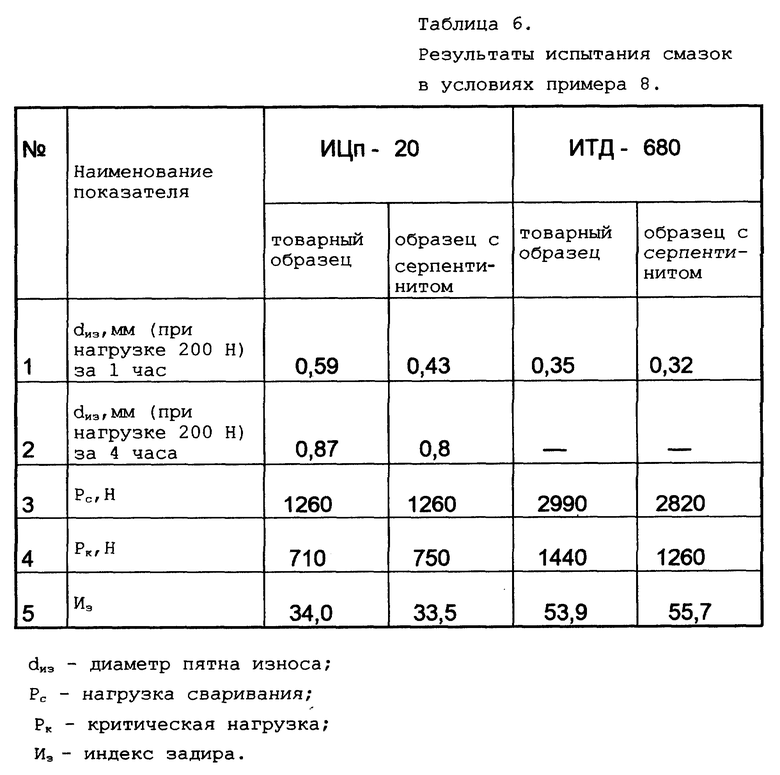

В качестве оценки влияния смазки с новой присадкой на состояние и работоспособность шарикового подшипника был выбран метод механических колебаний в частотных спектрах, как один из наиболее чувствительных методов. Для подшипников наиболее информационным является спектр частот от 1 до 1 кГц.

Для измерения уровней вибрации и 1/3- октавного анализа (25%) использовалась аппаратура, состоящая из датчика вибрации ДИ - 4 с предусилителем ПМ-3, регистратура вибрации ВШВ - 003, 1/3 октавного анализатора 01018 (RFT) и логарифмического самописца уровня 02013 (RFT).

Виброграммы, снятые в начале испытаний подшипника и в конце (после наработки им 1,5 • 106 циклов), показаны на фиг.3 и свидетельствуют о том, что они за указанный период наработки практически не изменились.

Отличия уровней вибрации в верхней области частотного диапазона составляют 0,3-1,5 дБ и находятся в пределах точности измерений.

Температура подшипника при испытаниях была в пределах 25-28oC. После окончания испытаний подшипник был снят, обезжирен, протерт ацетоном и высушен при температуре 80oC.

Осмотр и измерения показали, что величины радиальных и боковых зазоров, а также масса подшипника практически не изменились. Величины измерений находятся в пределах диапазона погрешностей. Следов натира на шариках и дорожках обойм не обнаружено. Испытания позволяют сделать вывод, что работа подшипника N 204 на модифицированной смазке ЦИАТИМ - 202 при наработке им 1,5 • 106 циклов практически не сказалась на состоянии подшипника, что дает основание предположить о надежности работы подшипников, содержащих новую присадку.

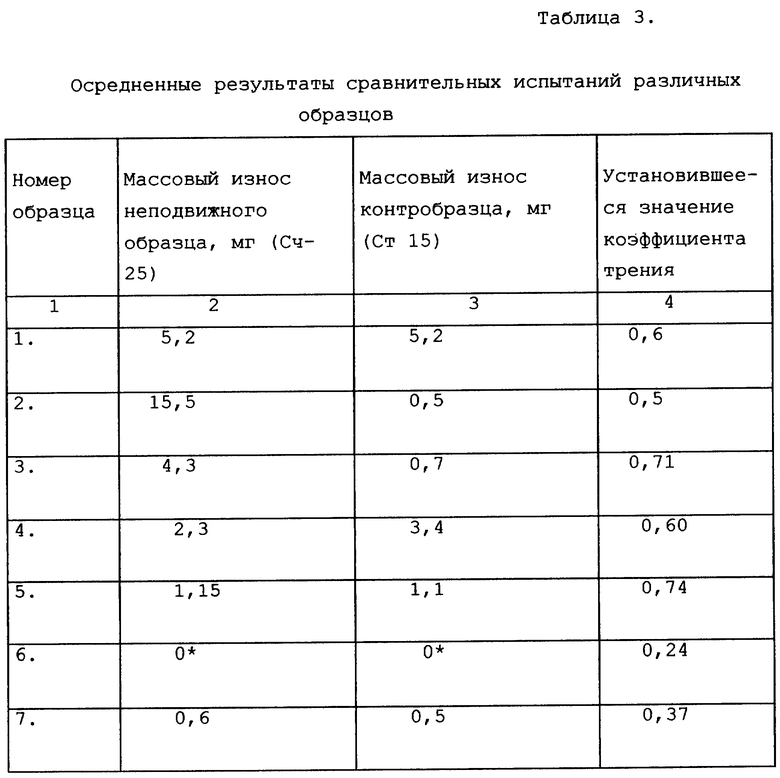

Пример 4. Для окончательного вывода о целесообразности применения порошка серпентинита для борьбы с фреттинг-коррозией были проведены сравнительные испытания по оценке эффективности различных технологических решений.

Для сравнительной оценки эффективности использованы результаты следующих групп образцов, изготовленных на Сч-25:

1. Образцы без покрытия.

2. Образцы, напыленные медью толщиной 0,2 мм газотермическим методом.

3. Образцы с гальваническим покрытием медью толщиной 60 мкм.

4. Образцы с покрытием фтороуглеродной композицией толщиной 40 - 50 А.

5. Образцы жидкой полимерной уплотняющей прокладкой ГИПК - 244 на основе композиции бутадиенакрилонитрильного каучука СКН - 26 - 1 с целевыми добавками.

6. Образцы с твердосмазочным покрытием ВФП - 5, толщиной 25 мкм.

7. Образцы, смазанные техническим вазелином.

8. Образцы, смазанные техническим вазелином с 2% серпентинита.

9. Образцы, смазанные техническим вазелином с 5% серпентинита.

10. Образцы с графитной смазкой.

11. Образцы с графитной смазкой с 2% серпентинита.

Условия испытаний те же, что и в примере 2, отличие: S=0,5 см2 А=20 мкм, v=250 циклов в минуту, P=85 Мпа. Покрытия наносили на неподвижные образцы.

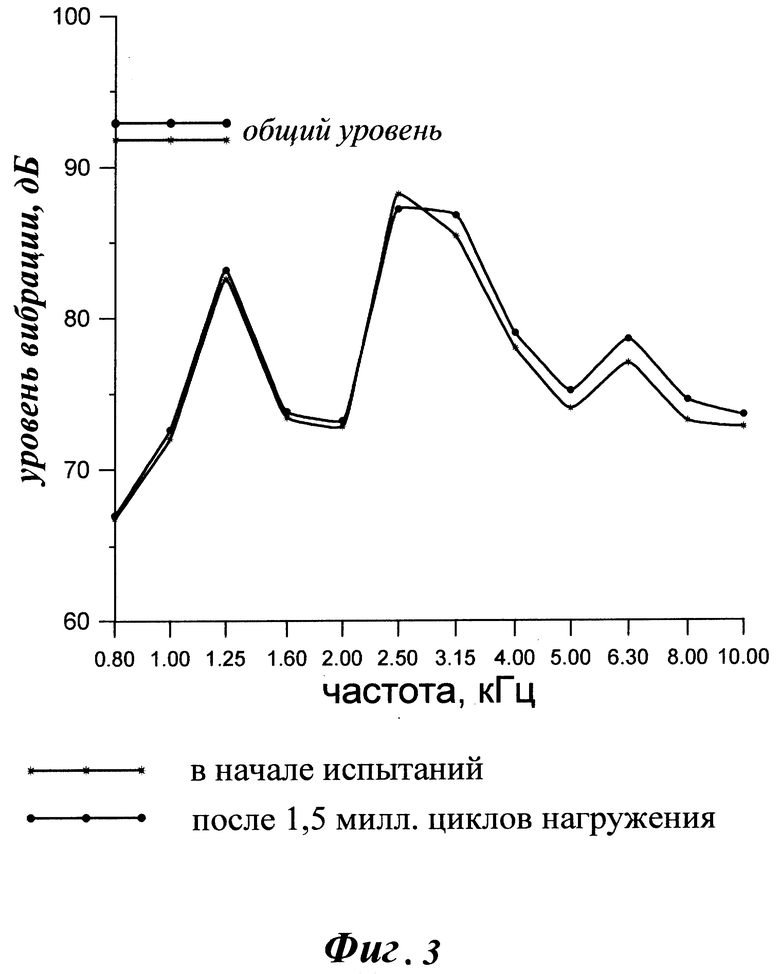

Результаты испытания приведены в таблице 3. Анализ полученных результатов свидетельствует о том, что наиболее целесообразными способами борьбы с фреттинг-коррозией пары Сч-25 - Ст 15 являются применение твердосмазочного покрытия ВФП - 5 и применение смазок с серпентинитом. При этом следует отметить, что нанесение ВФП - 5 является сложным технологическим процессом и требует нагрева детали свыше 200-250oC. Новая же присадка доступна (является горной породой) и важным ее свойством является простота приемов ее введения в смазку.

Пример 5.

Для определения допустимых нагрузок при использовании новой присадки были изучены свойства смазки вазелин + 2% серпентинита при испытании пары трения Сч 2 5-Ст 15 в условиях примера 4 с отличием: А=50 мкм, P=var, v=30 Гц (1800 циклов в минуту).

Результаты приведены на фиг. 4 и свидетельствуют о том, что эксплуатационные свойства смазки с новой присадкой улучшаются при повышении нагрузки.

Пример 6.

Проведены сравнительные испытания новой (серпентинит) и известной (MoS2) присадок в дисперсионной среде и в композиционном составе масел.

Испытания проводили на четырехшариковой машине трения (ЧШМ) в течение одного часа при нагрузке 20 кг.

Масло предназначено для смазывания цепей конвейеров, работающих в условиях повышенных температур (180-250oC). Испытывали масло ИЦп-20 и его модификации. Основа масла ИЦп-20 - базовое остаточное масло селективной очистки. Композиционный состав масла ИЦп-20 содержит ряд присадок, включая дорогостоящую и дефицитную присадку MoS2. В таблице 4 приведены сравнительные результаты испытания масла ИЦп-20 (образец N 1) этого же масла, но с заменой 0,5% MoS2 на 0,5% серпентинита различной дисперсности (образцы N 2, 3), основы (базового масла) в сочетании с серпентинитом (образец N 4).

Результаты приведены в таблице 4, из которой следует, что при введении в состав смазочного масла ИЦп-20 или в его основу 0,5% серпентинита вместо 0,5% MoS2, наблюдается улучшение показателя износа как в опытах с базовым маслом, так и в опытах с композиционным составом (см. таблицу 4).

Результаты испытания моторного масла (М) с маслорастворимой противоизносной присадкой (ПИП), а также с ПИП или без ПИП в сочетании с серпентинитом, приведенные в таблице 5, свидетельствуют о том, что с увеличением количества серпентинита от 0,5% до 1,5% диаметр пятна износа снижается.

Пример 7.

Стендовые испытания на дизельном двигателе 24 8,5/11 показали, что при введении серпентинита принципиально изменяется процесс окисления смазочных масел. По мере наработки и добавления серпентинита общее щелочное число возрастает на 20-30% и в дальнейшем остается практически постоянным, что свидетельствует о стабилизации окислительного процесса смазочного масла и о возможности его бессменной работы.

Динамика изменения вязкости такова, что после введения серпентинита на первом этапе (наработка ≈ 100-150 часов) наблюдается ее снижение на 20-25%, затем постепенное увеличение и стабилизация.

Кроме изменения вязкости и общего щелочного числа в ходе исследований была установлена способность серпентинита связывать и отдавать в процесс работы соединения и молекулы воды, предотвращать образование низкотемпературных отложений в картере, маслопроводах, фильтрах при работе двигателя на малых нагрузках, а также способность уменьшать интенсивность коррозии и образования углеродистых отложений на горячих поверхностях деталей и закоксования поршневых колец дизелей. Следовательно, серпентинит является эффективной присадкой способствующей существенному уменьшения интенсивности процесса старения смазочного масла и достижения бессменной его работы в дизеле.

Пример 8.

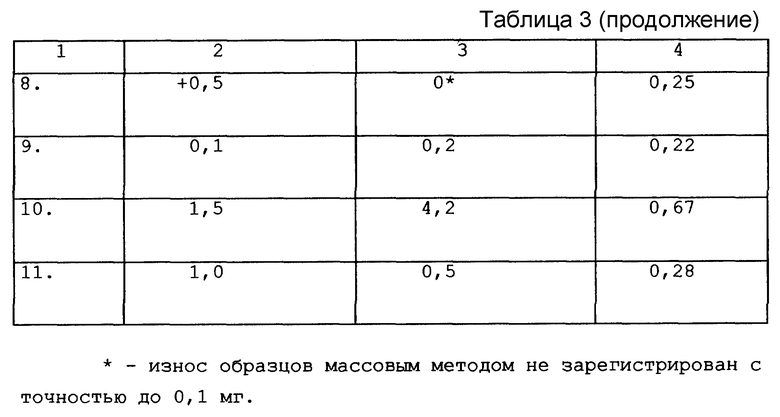

Изучили возможность практического применения серпентинита в промышленности.

Изучены промышленные суспензионные индустриальные масла Ицп-20 и ИТД-680, в состав которых входит дорогостоящий и дефицитный порошок дисульфида молибдена (MoS2) марки ДМ-1. Назначение масла ИЦп-20 указано в примере 5. Масло ИТД-680 предназначено для смазывания редукторных систем металлургического оборудования.

Наряду с промышленными образцами испытывали масла с композицией присадок, включающей в себя порошок серпентинита.

Состав масла типа ИЦп-20, мас.%:

Моюще-диспергирующая присадка - 1,5

Атиокислительная присадка - 2,0

Депрессорная присадка - 2,0

Серпентинит - 1,0

Остаточный компонент селективной очистки - Остальное

Состав масла типа ИТД-680, мас.%:

Моюще-диспергирующая присадка - 2,25

Антиокислительная присадка - 3,0

Депрессорная присадка - 3,0

Остаточный компонент - 5,25

Серпентинит - 1,5

Основа индустриального масла П-40 - Остальное

В результате исследований установлено соответствие физико-химических и антикоррозионных свойств, термоокислительной и коллоидной стабильности товарных масел и опытных образцов, представленных выше.

Сравнительные испытания триботехнических свойств представлены в таблице 6. Испытания проводились на четырехшариковой машине трения ЧШМ.

Содержание MoS2 в товарном масле ИЦп-20 = 0,6 мас,%, в ИТД-60 = 1,5 мас. %.

По результатам испытаний можно сделать вывод, что новая присадка - порошок серпентинита, может заменить дорогостоящую и дефицитную присадку MoS2 в смазочных материалах, применяемых в промышленности.

Таким образом, серпентинит положительно влияет на различные смазки по всем видам изнашивания и является эффективным средством, позволяющим повысить износостойкость трибоузлов. Серпентинит не ухудшает антикоррозийных свойств смазочных средств, улучшает их антиокислительные свойства, снижает адгезионное (механическое), абразивное, водородное изнашивание и изнашивание при фреттинг-коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2131450C1 |

| СПОСОБ ЗАЩИТЫ ОТ БОКОВОГО ИЗНОСА ГОЛОВКИ РЕЛЬСА И СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2542857C2 |

| СОСТАВ ДЛЯ БЕЗРАЗБОРНОГО УЛУЧШЕНИЯ ТРИБОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК УЗЛОВ ТРЕНИЯ "ГЕОМОДИФИКАТОР ТРЕНИЯ" | 1999 |

|

RU2169172C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1994 |

|

RU2065483C1 |

| НАНОТЕХНОЛОГИЧЕСКАЯ АНТИФРИКЦИОННАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НАНОТЕХНОЛОГИЧЕСКАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ НАНОТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2009 |

|

RU2415176C2 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2395563C1 |

| СПОСОБ БЕЗРАЗБОРНОГО ВОССТАНОВЛЕНИЯ ТРУЩИХСЯ СОЕДИНЕНИЙ | 1997 |

|

RU2149741C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОЙ КОМПОЗИЦИИ | 2015 |

|

RU2604202C1 |

Описывается применение серпентинита в качестве ингредиента смазочных материалов. Новое применение серпентинита обеспечивает улучшение антиокислительных, противозадирных, противоизносных и антифрикционных свойств смазок, повышает их эффективность в борьбе с водородным изнашиванием, фретинг-коррозий трущихся поверхностей. 4 ил., 6 табл.

Применение серпентинита в качестве ингредиента смазочных материалов.

| SU, авторское свидетельство, 1583437, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| SU, авторское свидетельство, 1669975, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| RU, патент, 1730842, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Малая советская энциклопедия | |||

| - М.: Большая советская энциклопедия, 1959, т.3, с.1139. | |||

Авторы

Даты

1999-06-10—Публикация

1996-04-26—Подача