Изобретение относится к машиностроению, а именно к способам приработки червячных передач с использованием смазочной композиции.

Известен состав для обработки пар трения, включающий абразивоподобный порошок на основе гидросиликата магния (природный или синтезированный серпентенит) и металлосодержащую добавку - смесь мелкодисперсных порошков металлов, взятых из ряда хром, никель, молибден, ниобий, титан и их сплав, а в качестве порошка с большей абразивностью, чем абразивность гидросиликата магния, - мелкодисперсный порошок алмаза или шунгита при следующем соотношении компонентов, мас.%: указанная металлосодержащая добавка 4,8-6,7; мелкодисперсный порошок алмаза или шунгита 0,15-0,35; примеси 1,5-2,0; указанный гидросиликат магния - остальное [Пат. 2168662 Российская Федерация, МПК F16C 33/14, С10М 125/02, С10М 125/04, С10М 125/10, С10М 125/26 Состав для обработки пар трения и способ его изготовления/ Александров С.Н. и др.; заявитель и патентообладатель Александров С.Н. и др. - №2000115545/04; заявл. 15.06.2000; опубл. 10.06.2001]. Недостатком данного состава для обработки пар трения является наличие примесей до 2 мас.% неизвестной природы, которые могут в достаточно сложном процессе приработки поверхностей трения иметь отрицательные влияния на триботехнические показатели.

Известна присадка к приработочному маслу, содержащая минеральное масло, порошкообразный наполнитель и поверхностно-активные вещества (ПАВ) [Пат. 2586334 Российская Федерация, МПК С10М 125/00, C10N 30/06, C10N 40/10, C10N 40/25. Присадка к приработочному маслу для обкатки двигателя внутреннего сгорания/ Аратский П.Б. и др.; заявитель и патентообладатель МИНПРОМТОРГ России. - №2014153021; заявл. 25.12.2014; опубл. 10.06.2016]. Для уменьшения потерь на трение предложена присадка к приработочному маслу (маловязкое минеральное масло) для обкатки двигателя внутреннего сгорания, содержащая в качестве порошкообразного наполнителя серпентин с размером частиц 10 мкм (10-20) мас.% и ПАВы - (10-20) мас.%. ПАВы вводят в присадку в указанных соотношениях с целью снижения седиментации частиц серпентина и их разделению между собой, для образования однородного коллоидного раствора. Испытания трибологических свойств присадок к маслу проводилось на машине трения ИИ 5018 по схеме: диск - колодка. Время приработки определялось по стабилизации коэффициента трения ƒ=0,075-0,08, которое составило от 3 до 28 мин. Недостатком присадки к приработочному маслу для обкатки двигателя внутреннего сгорания является большой размер частиц серпентина δ=10 мкм, поэтому происходит большой износ модели «диск - колодка» от 0,073 до 0,13 за 1 мин испытания. Кроме того, рост эффективной мощности ДВС установлен на приработочном масле, поэтому трудно судить о потребляемой мощности ДВС при использовании рабочего масла.

Известен способ повышения качества приработки деталей двигателей после ремонта при использовании присадки комплексного действия ВАРКС содержащая поверхностно-активные и химически активные вещества [Хохлов А.Л. Автореферат дис. на соискание уч. ст. к.т.н. Повышение качества приработки деталей двигателей после ремонта на основе присадок. Казань: ФГОУ ВПО Казанская государственная сельскохозяйственная академия. 2004 - 19 с.], которые позволяют снизить шероховатость трущихся деталей в сравнении с маслом М-8-В без присадки и тем самым уменьшить время приработки. Недостатком данного способа является то, что эффект приработки трущихся деталей при использовании комплексной присадки ВАРКС наблюдается только при горячей обкатки двигателя.

Известен способ приработки узла трения [А.с. 1454633 СССР, МКИ В23Р 9/00, G01N 3/56. Способ приработки узла трения/ Камолс А.Я. и др.; заявитель и патентообладатель Рижский политехнический инст.-т им. А.Я. Пельпе. - 4146396/25-28; заявл. 01.09.1986; опубл. 30.01.1989, Бюл. №4 - 2 с.]. В этом способе определяют физико-механические свойства элементов узла трения и задают параметры шероховатости их рабочих поверхностей, исходя из определенного соотношения средних отклонений шага и неровностей профиля, величины микротвердости и постоянной упругого контакта, которое при расчете должно быть ≥3. Затем смазанные детали узла трения закрепляют на машине трения, нагружают нормальной нагрузкой F=9,8 Н и подвергают испытанию при относительном их перемещении. В ходе испытания измеряют силу трения, по которой определяют время окончания приработки. Недостатком данного способа является то, что для уменьшения времени приработки узла трения не учитывается влияние добавок и присадок в смазочном материале.

Наиболее близким по технической сущности и достигаемому результату, т.е. прототипом, является способ приработки червячных передач, заключающийся в том, что приработку ведут в масляной ванне, причем в масло добавляют высокодисперсную абразивную порошковую присадку в виде ферромагнитного материала [Пат. 2032120 Российская Федерация, МПК F16H 1/16. Способ приработки червячных передач/ Тихомиров В.П. и др.; заявитель и патентообладатель Брянский инт-т транспортного маш-ния. - №5024141; заявл. 27.01.1992; опубл. 27.03.1995]. Эффект приработки пары трения получен за счет намагничивания червяка, который удерживает ферромагнитные частицы в межконтактном зазоре испытуемой модели. Процесс приработки ведут до достижения состояния, регламентируемого техническими требованиями, затем червяк размагничивают, а смазочный материал с порошком и изношенными частицами удаляют. Способ приработки элементов червячной передачи осуществлен с помощью машины трения СМЦ-2 по схеме колодка - стальной диск. Материал колодки - бронза БрОЦС 6-6-3, применяемая в качестве венца червячного колеса, а диск - сталь 45, применяемая в качестве червяка. В результате сравнительных испытаний был подтвержден эффект приработки по результатам износа испытуемой пары. За счет магнитного поля и ферромагнитных частиц в смазочном слое после приработки в течение времени t > 5 мин износ стабилизировался и не превышал по ширине контакта колодка - диск 3,5-3,7 мм.

Недостатками способа приработки червячных передач является то, что критерием приработки является только износ и масло с присадкой после обкатки удаляют. Отметим, что при заливке эксплуатационных масел в червячный редуктор после проведенной приработки по указанному способу должны образоваться вторичные структуры поверхностей трения, которые нарушатся при воздействии пакета других присадок смазочного материала и в этом случае эффект приработки необходимо продолжить для формирования новых граничных структур контактируемых материалов. В прототипе не проведены испытания приработки в натурной червячной передаче, поэтому трудно судить о действительной эффективности приработки, так как масштабный фактор влияет на результат износа.

Техническим результатом изобретения является повышение быстроты и качества приработки червячных передач при использовании адаптивных свойств комплексной смазочной композиции (КСК) в последующем периоде установившегося равновесного режима с улучшением триботехнических показателей.

Указанный результат достигается тем, что в способе приработки червячных передач, заключающемся в проведении его в масляной ванне с добавлением в масло мелкодисперсной порошковой присадки, согласно изобретению приработку проводят в шаговом режиме повышения момента ведомого вала редуктора на 10 Н⋅м через каждые 15 мин до величины суммарного момента, определяемого установившимся равновесным процессом граничного трения, который характеризуется постоянным минимальным коэффициентом трения скольжения или стабильным максимальным значением КПД передачи при использовании мелкодисперсной абразивной порошковой присадки в виде коллоидного графита с осажденным на его поверхность искусственным серпентином, полученным по золь-гель технологии, где размеры частиц до 5 мкм составляют не менее 90%, остальные допускаются до 10 мкм, вносимой в количестве 0,75 мас.% в базовое масло МС-20 в сочетании с 7 мас.% металлоплакирующей присадки маслорастворимых солей высших жирных предельных и непредельных кислот общей формулы стеаратов (RCOO)2Me, где Me - Cu, Sn, Ni, Co.

Технический результат достигается за счет того, что мелкодисперсная порошковая присадка, попадая в зону контакта поверхностей, под действием давления и высокой температуры разрушается, при этом частицы вступают в химические реакции. Искусственный серпентин, вступая в реакцию с окисными пленками железа, образует железомагниевые силикаты, твердость которых превышает твердость закаленной стали. Образующиеся силикаты обладают свойствами абразивных частиц, которые производят тонкую механическую обработку поверхностей трения. Качественное повышение приработки пары трения при использовании графита с осажденным на его поверхность искусственным серпентином по сравнению с раздельным введением того же количественного состава графита и серпентина объясняется тем, что коллоидный графит с покрытием искусственного серпентина увеличивает поверхностную энергию полученной частицы, так как композитная система обладает дополнительной межфазной энергией. Отметим, что коллоидный графит адсорбируется на металл, заполняя впадины шероховатости трущихся поверхностей, что влияет не только на антифрикционные свойства, но и на износостойкость стальной пары в установившемся режиме граничного трения.

Большую роль в быстрой и качественной приработке и дальнейшей работе червячной передачи в установившемся режиме трения выполняют металлоплакирующие маслорастворимые присадки, обладающие активным свойством организовывать вторичные структуры из продуктов износа и имеющейся смазочной среды для регулирования (уменьшения) трения в зоне контакта, а также выравнивания геометрического износа контактирующих поверхностей. В процессе приработки мягкие металлы Cu и Sn, имеющие высокую разницу потенциалов по отношению к железу: соответственно -0,78 В и -0,3 В, за счет электрохимического взаимодействия в первую очередь образуют на ювенильных поверхностях трения антифрикционные пленки, предохраняющие от схватывания. Стеараты Ni и Со за счет механохимического синтеза образуют структуры в виде оксидных ферромагнетиков Fe3O4, CoFe2O4, NiFe2O4, CuFe2O4, которые внедряются в первичные антифрикционные пленки, повышая износостойкость и задиростойкость, так как образуются дисперсно-упрочненные композиции (ДСК) на стальных поверхностях трения. Магнитная энергия ферромагнетиков эффективно влияет на образование ДСК.

КСК характеризуется применением как в период приработки, так и работы червячной передачи в установившемся эксплуатационном режиме. Тем самым исключается слив смазочного материала после приработки и замена другим маслом для дальнейшей эксплуатации червячной передачи.

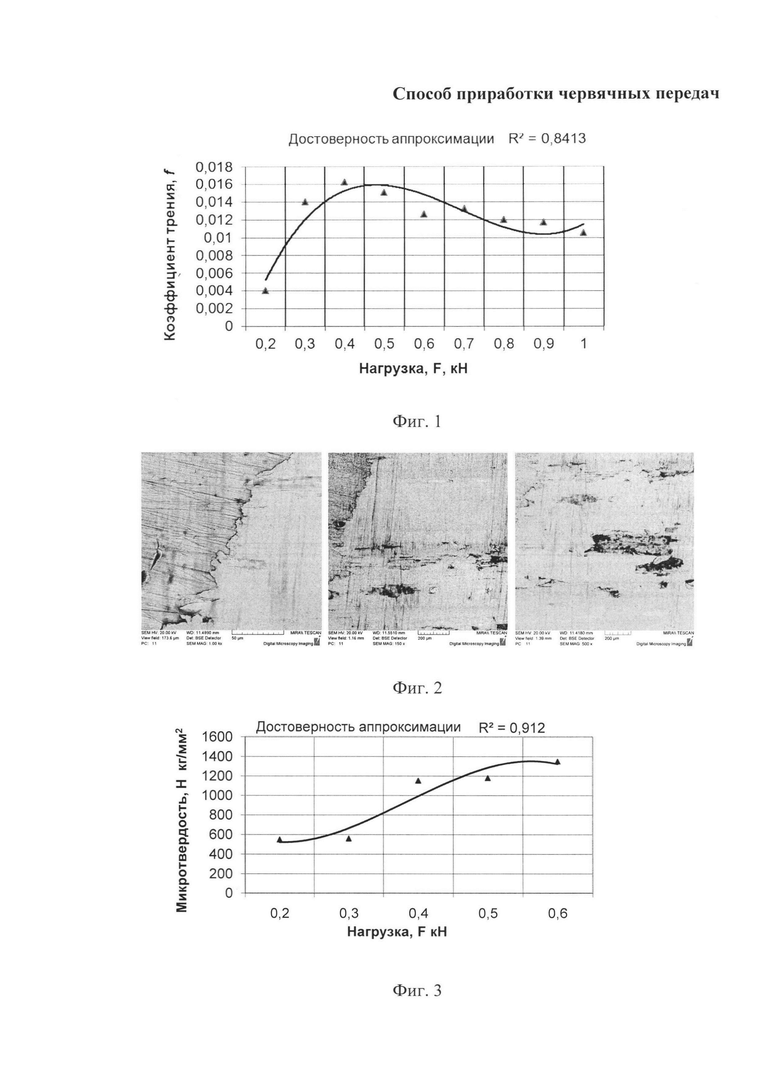

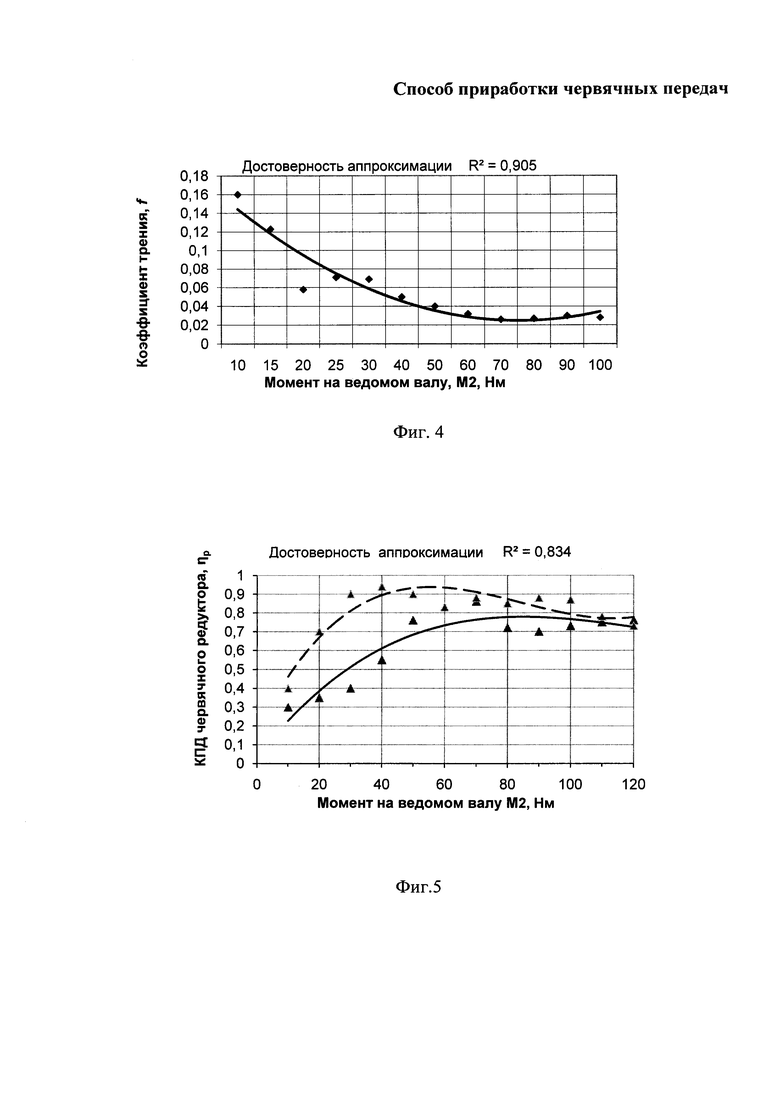

Изобретение поясняется чертежами, где на фиг. 1 изображен график изменения коэффициента трения скольжения - ƒ в стальной паре: сталь 45 - сталь 40Х с применением КСК в зависимости от контактной нагрузки - F на машине трения СМТ-1; на фиг. 2 представлены фотографии морфологии стальных поверхностей трения; на фиг. 3 изображена закономерность изменения микротвердости - Н на стальной поверхности после испытаний в зависимости от нагрузки - F при использовании КСК; на фиг. 4 представлена зависимость коэффициента трения скольжения стальной червячной пары в КСК - ƒ от величины момента на ведомом валу редуктора - М2; на фиг. 5 представлены закономерности изменения КПД от величины крутящего момента на ведомом валу червячного редуктора - М2 в парах трения:  - сталь 45 - сталь 40Х;

- сталь 45 - сталь 40Х;  - сталь 45 - бронза БрОЦС 5-5-5 при использовании КСК.

- сталь 45 - бронза БрОЦС 5-5-5 при использовании КСК.

Изобретение осуществляют следующим образом: готовую комплексную смазочную композицию добавляют в минеральное масло, перемешивают и выливают смазочный материал в картер червячного редуктора до уровня 1/3 диаметра установленного червяка, затем прикладывают ступенчато нагрузку - момент сопротивления на ведомый вал редуктора с возрастанием в равных величинах через определенные промежутки времени до нагрузки установившегося равновесного режима, который определяют по показателям постоянства минимальных коэффициентов трения скольжения в червячном зацеплении или максимальному стабильному КПД.

Использовались следующие материалы: масло селективной очистки МС-20 ГОСТ 21743-76; коллоидный графит; мелкодисперсная абразивная порошковая присадка в виде коллоидного графита С-2 с осажденным искусственным серпентином на его поверхность, полученным по золь-гель технологии и металлоплакирующая присадка в виде маслорастворимых солей стеаратов предельных и непредельных кислот общей формулы (RCOO)2Me, где Me - Cu, Sn, Ni, Co.

Для получения порошковой присадки в качестве сырьевых компонентов использовали:

1) этилсиликат ЭТС-40, ГОСТ 26371-84;

2) шестиводный нитрат магния Mg(NO3)26H2O, ГОСТ 11088-75;

3) коллоидный графит С-2, ТУ 113-08-48-63-90;

4) изопропиловый спирт, ГОСТ 9805-84.

Для получения металлоплакирующей присадки в качестве сырьевых компонентов использовали:

1) стеариновая кислота, ГОСТ 6484-96;

2) растительное масло, ГОСТ 1129-2013;

3) едкий натр NaOH, ГОСТ 4328-77;

4) сернокислая медь CuSO4, ГОСТ 19347-2014;

5) сернокислый никель NiSO4, ГОСТ 4465-74;

6) сернокислый кобальт CoSO4, ГОСТ 4462-78;

7) хлористое олово SnCl2, ГОСТ 36-78;

8) триэтаноламин N(CH2CH2OH)3, ТУ 6-09-2448-91;

9) уксусная кислота (СН3СООН), ГОСТ 61-75.

Критерием сведений, подтверждающих возможность осуществления изобретения, является оценка антифрикционных и противоизносных свойств, шероховатости и морфологии трущихся поверхностей, микротвердости, КПД, как на физической модели, так и в червячной передаче редуктора. В примерах применяют комплексную смазочную композицию, оптимальный состав которой определен методом научного симплекс планирования, заключающийся в проведении экспериментов и расчета конкретных данных. Наименьшие коэффициенты трения определяют оптимальное процентное содержание каждого из компонентов в составе КСК: мелкодисперсная абразивная порошковая присадка - 0,75 мас.%; металлоплакирующая присадка - 7 мас.%: 1,5 мас.% CuSt, 1,5 мас.% SnSt, 3 мас.% NiSt и 1 мас.% CoSt; масло МС-20 - 92,25 мас.%. Основная доля мелкодисперсных частиц порошковой присадки (≥ 90%) находится до 5 мкм, остальное до 10 мкм.

Экспериментальные исследования выполнены в соответствии с известными методиками трибологических испытаний по измерению трения и износа на машине трения СМТ-1, на натурном испытательном стенде. Исследование поверхностных слоев трущихся деталей производили методами оптической микроскопии на фотомикроскопе отраженного света NEOPHOT 30, на атомно-силовом микроскопе SOLVER 47PRO и путем измерения микротвердости на твердомере ПМТ-3. Определение гранулометрического состава материалов проводилось с помощью программного комплекса обработки и анализа изображений «Autoscan». Для оценки результатов исследований применяли методы математической статистики. Экспериментальные зависимости обрабатывали с использованием регрессионного анализа.

Пример 1

Способ приработки червячных передач проводят подобно прототипу на машине трения СМТ-1 с испытуемыми образцами: диск (червяк) - сталь 45 (HB1 400-425, улучшение) и колодка (колесо) - сталь 40Х (НВ2 365-380, закалка - низкий отпуск для образования мелкоструктурного мартенсита) при скорости скольжения VS=1 м/с. Образцы подготавливают притиркой поверхностей до 8 кл. точности в соответствии ГОСТ 2789-73. Средняя величина шероховатости поверхностей образцов до испытания составила Ra=0,63 мкм.

Устанавливают испытуемые образцы на машину трения так, чтобы диск окунался на 1/3 диаметра в ванну смазочного материала, состоящего из масла МС-20 с КСК. Затем производят приработку стальных образцов в следующем порядке:

1) устанавливают скорость вращения диска VS=1 м/с, что составляет n=478 об/мин при диаметре диска d=40 мм;

2) прикладывают первоначальную нагрузку F=0,2 кН и обкатывают образцы в течение 15 мин; в этот период времени на самописце машины трения фиксируют величины коэффициентов трения ƒ;

3) нагрузку увеличивают на F=0,1 кН, которая в целом составляет F=0,3 кН и также обкатывают образцы в течение 15 мин с записью ƒ и т.д.

В этом режиме производят приработку образцов с фиксацией коэффициентов трения испытуемых образцов до момента уменьшения и стабилизации ƒ (стабилизацию ƒ определяют по 4 последующим нагрузкам, где отклонения от ƒср составляет ≤8%).

На фиг. 1 представлены полученные закономерности изменения коэффициента трения скольжения ƒ в стальной паре: сталь 45 - сталь 40Х с применением КСК в зависимости от контактной нагрузки F на машине трения СМТ-1. При увеличении нагрузки F > 0,6 кН на исследуемые образцы коэффициент трения стабилизируется и в среднем составляет ƒср=0,0132 при постоянной температуре КСК - t=60-70С°. Средняя шероховатость после приработки поверхностей образцов при трении с F=0,6 кН и VS=1 м/с равна Ra=0,130 мкм. Это указывает на полную приработку стальных образцов.

Приработка характеризуется результатами трансформации и разрушения трущихся поверхностей, поэтому исследованы образцы на изнашивание. При пути трения в 50 км и F=0,6 кН изнашивание колодки (сталь 40Х) равно ih=0,00039 г/км, у диска (сталь 45) привес Jh=0,0006 г/км. На подвижном диске за счет динамики образуется привес. Вторичные структуры на поверхностях трения хорошо видны на фотографиях, фиг. 2. На фотографиях четко видны граничные переходы от одной структуры поверхности трения к другой структуре.

Микротвердость поверхностей трения составляет: на колодке - Н=1435 кг/мм2, на диске - Н=1283-1984 кг/мм2 (до испытания: колодка - Н=1021 кг/мм2, диск - Н=572-1508 кг/мм2). Увеличение микротвердости после приработки подтверждает наличие на поверхностях вторичных структур. Причем микротвердость Н=f (F) изменяется в зависимости от величины контактной нагрузки F, фиг. 3.

Пример 2

Способ приработки червячных передач проводят на специальном стенде натурной червячной передачи из тех же материалов, что в примере 1: червяк - сталь 45 (HB1) и червячное колесо - сталь 40Х (НВ2), представляющий редуктор Ч-80-20 с межосевым расстоянием равным а=80 мм, передаточным отношением u=20 и числом заходов червяка Z1=2. Привод к редуктору осуществляют от электродвигателя АИР80В4: n=1000 об/мин, N=1,5 кВт.

В картер редуктора заливают смазочный материал, состоящий из масла МС-20 с КСК таким образом, чтобы уровень соответствовал окунанию червяка в смазку на 1/3 его диаметра.

Приработку червячной пары трения производят в следующем порядке:

1) нагружают ведомый вал редуктора моментом сопротивления М2=10 Нм и обкатывают в течение 15 мин с последующим фиксированием коэффициента трения скольжения ƒ и определением КПД передачи;

2) увеличивают нагрузку ведомого вала редуктора на М2=10 Нм при этом суммарный момент сопротивления равен М2=20 Нм, фиксируют значения ƒ и определяют КПД передачи и т.д.

В этом режиме последовательно через каждые М2=10 Нм производят ступенчато приработку червячной передачи в течение 15 мин с фиксацией коэффициентов трения до момента уменьшения и стабилизации ƒ (стабилизация ƒ и КПД определяется по 4 последующим нагрузкам, где отклонения от ƒср и КПД составляют ≤ 5%).

На фиг. 4 представлена зависимость коэффициента трения скольжения стальной червячной пары ƒ от величины момента на ведомом валу редуктора М2 при использовании смазочного материала с КСК. Видно, что при нагрузке М2 > 60 Нм ƒ уменьшается и стабилизируется, т.е. с этого момента приработка перешла в равновесный стационарный режим трения, поэтому КПД червячного редуктора также стабилизируется, фиг. 5.

Для сравнения на фиг. 5 приведена закономерность изменения антифрикционной червячной пары: сталь 45 (HB1) - бронза БрОЦС 5-5-5. Высокое качество приработки по предложенному способу заключается в высоких показателях КПД редуктора при передаваемом моменте М2 ≥ 100 Нм: червяк - сталь 45, а колесо - сталь 40Х ηр=0,77; с антифрикционной парой - ηр=0,8. Отметим, что КПД качественно приработанного червячного редуктора при использовании КСК имеет конкурентные показатели с редукторами нового поколения: NRV, VF, W (Motovario, BONFIGLIOLI, Италия), разработанных с использованием самых современных технологий и материалов. Например, для редуктора VF с u = 20 с антифрикционными материалами подобного испытуемому Ч-80-20 КПД равно ηр=0,78. В этих редукторах применяют синтетические масла с пакетом присадок: Shell Omala HD 220, Shell Tivela Oil S 320, Fully Synthetic, Voll Synthetic и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 1992 |

|

RU2032120C1 |

| Приработочное масло | 2016 |

|

RU2614857C1 |

| ПРИРАБОТОЧНОЕ МАСЛО ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2313565C2 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМАЗОЧНОЙ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ ПРИПОВЕРХНОСТНЫХ СЛОЕВ ТРУЩИХСЯ ДЕТАЛЕЙ | 2007 |

|

RU2351640C2 |

| ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1993 |

|

RU2084496C1 |

| ПРИСАДКА К ПРИРАБОТОЧНОМУ МАСЛУ ДЛЯ ОБКАТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2586334C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИРАБОТКИ И КОНСЕРВАЦИИ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2565771C2 |

| ПРИСАДКА К МИНЕРАЛЬНЫМ МАСЛАМ | 1995 |

|

RU2124555C1 |

| Композиция добавки к приработочному маслу для обкатки редукторов | 2019 |

|

RU2711593C1 |

| РЕЛЬСОВАЯ СМАЗКА | 2013 |

|

RU2537388C1 |

Изобретение относится к машиностроению, а именно к способам приработки червячных передач с использованием смазочной композиции. Способ приработки червячных передач заключается в проведении его в масляной ванне с добавлением в масло мелкодисперсной порошковой присадки. Приработку проводят с периодически повышающимся моментом на ведомом валу редуктора, равным 10 Нм, в шаговом режиме времени 15 мин до суммарной нагрузки, определяемой установившимся равновесным процессом граничного трения, который характеризуется постоянным минимальным коэффициентом трения скольжения или стабильным значением КПД передачи, при использовании мелкодисперсной абразивной порошковой присадки в виде коллоидного графита с осажденным на его поверхность искусственным серпентином, полученным по золь-гель технологии с металлоплакирующей присадкой маслорастворимых солей металлов. Обеспечивается повышение быстроты и качества приработки червячных передач при использовании адаптивных свойств комплексной смазочной композиции (КСК) в последующем периоде установившегося равновесного режима с улучшенными триботехническими показателями. 5 ил.

Способ приработки червячных передач, заключающийся в том, что приработку ведут в масляной ванне, причем в масло добавляют мелкодисперсную порошковую присадку, отличающийся тем, что процесс приработки проводят в шаговом режиме повышения момента ведомого вала редуктора на 10 Н⋅м через каждые 15 мин до величины суммарного момента, определяемого установившимся равновесным процессом граничного трения, который характеризуется постоянным минимальным коэффициентом трения скольжения или стабильным максимальным значением КПД передачи при использовании мелкодисперсной абразивной порошковой присадки в виде коллоидного графита с осажденным на его поверхность искусственным серпентином, полученным по золь-гель технологии, где размеры основной доли частиц до 5 мкм составляют не менее 90%, остальные допускаются до 10 мкм, вносимой 0,75 мас.% в базовое масло МС-20 в сочетании с 7 мас.% металлоплакирующей присадки маслорастворимых солей высших жирных предельных и непредельных кислот общей формулы стеаратов (RCOO)2Me, где Me - Cu, Sn, Ni, Co.

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 1992 |

|

RU2032120C1 |

| ПРИВОД БУРОВОГО РОТОРА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2759589C2 |

| ПРИСАДКА К ПРИРАБОТОЧНОМУ МАСЛУ ДЛЯ ОБКАТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2586334C1 |

| JP 2004075041 A, 11.03.2004. | |||

Авторы

Даты

2018-04-19—Публикация

2017-03-06—Подача