Настоящее изобретение относится к способу отбелки целлюлозной массы перекисью водорода в присутствии аминоалкандифосфоновой кислоты, а также к предварительной обработке целлюлозной массы аминоалкандифосфоновой кислотой перед ее отбелкой перекисью водорода. Настоящее изобретение относится также к применению аминоалкандифосфоновой кислоты при предварительной обработке целлюлозной массы, при отбелке целлюлозной массы перекисью водорода и при удалении типографской краски с целлюлозной массы.

В зависимости от типа древесины, метода переработки и других факторов после превращения в волокнистую массу окраска целлюлозной массы может варьироваться в широком диапазоне. При получении целлюлозной массы, обладающей желаемой степенью белизны, для целлюлозных масс многих типов необходима отбелка. Степень белизны измеряют путем измерения коэффициента отражения в синем диапазоне (457 нм), используя в качестве стандарта окись магния (100%-ная белизна).

Благодаря своим низкой стоимости и эффективности при отбелке наиболее широко применяемым отбеливателем для целлюлозных масс является перекись водорода. Известно множество различных способов отбелки, в которых в качестве отбеливателя применяют перекись водорода. Некоторые примеры таких способов можно найти в американских патентах 4798652 и 4732650. При изучении этих патентов можно заметить, что способ отбеливания древесной массы часто включает в себя стадию предварительной обработки и стадию отбелки.

Из американского патента 4798652 известно применение диэтилентриаминпентауксусной кислоты (ДТПК) при предварительной обработке целлюлозных масс перед их отбелкой перекисью водорода. Такую предварительную обработку обычно проводят при консистенции целлюлозной массы менее 5%, а предпочтительным хелатообразователем служит относительно сильнодействующий комплексообразователь.

Из американского патента 4 732 650 известно применение хелатообразователей на стадии предварительной обработки перед отбелкой целлюлозной массы перекисью водорода. Ряд типичных хелатообразователей, используемых на стадии предварительной обработки, охватывает этилендиаминтетрауксусную кислоту (ЭДТК), ДТПК, триэтилентетрамингексауксусную кислоту (ТТГК) и N-гидроксиэтилендиаминтриуксусную кислоту (ГЭДТК).

В заявке на европейский патент EP-A-0141355 предлагается способ отбелки целлюлозной массы, при осуществлении которого предусмотрено использование сочетания фосфоновых кислот с полигидроксикарбоновыми кислотами и фосфатами. Утверждается, что индивидуальные компоненты обладают недостаточным отбеливающим действием и/или недостаточно содействуют (или даже отрицательно влияют) стабилизации раствора перекиси. Конкретно упомянуты нижеследующие аминоалкандифосфоновые кислоты: N,N-дикарбоксиметил-1-аминоэтан-1,1-дифосфоновая кислота, N-2-карбоксиэтил-1-аминоэтан-1,1-дифосфоновая кислота и N,N-дигидроксиметил-1-аминоэтан-1,1-дифосфоновая кислота. Более того, в сравнительном примере 2 заявки на европейский патент EP-A-0141355 говорится о применении отбеливающей композиции, содержащей 1,9% перекиси водорода, 1,7% гидроокиси натрия и 1% N,N-дикарбоксиметил-1-аминоэтан-1,1-дифосфоновой кислоты.

В статье "Chelating Agents in the Pulp and Paper Industry", Hart. J. Roger, Tappi Journal, том 64, N 3, сс. 43 - 44 (март 1981 г.), автор обсуждает роль хелатообразователей в отбелке целлюлозных масс. Эта статья указывает на то, что хелатообразователи могут быть использованы как при предварительной обработке целлюлозной массы перед стадией отбелки, так и в качестве добавки к отбелочному раствору при осуществлении стадии отбелки для стабилизации перекиси водорода. ЭДТК и ДТПК упомянуты в качестве предпочтительных хелатов.

Другой ссылкой, относящейся к данной теме, является статья "The Effect of DTPA on Reducing Peroxide Decomposition", Bambrick, D.R., Tappi Journal, том 66, N 6, сс. 96 - 100 (июнь 1985 г.), в которой приведено подробное обсуждение роли ДТПК при отбелке перекисью водорода древесной массы в сочетании с силикатами и соединениями магния. В статье "Hydrogen Peroxide: Stabilisation of Bleaching Liquors", Kutney, G.W., Pulp & Paper Canada, том 86, N 12, сс. 182 - 189 (1985 г.) приведено подробное резюме широкого разнообразия соединений, которые применяют для стабилизации содержащих перекись водорода отбелочных растворов и, таким образом, достигают повышенной степени белизны целлюлозной массы. Упомянуто несколько различных хелатов, включая сюда ЭДТК, ДТПК и нитрилтриуксусную кислоту (НТК).

Наконец в статье "Improving Hydrogen Peroxide Bleaching of Mechanical Pulp: The Essect of Silicate Dose and Other Additives", Burton. J.T. и др., Pulp & Paper Canada, том 86, N 6, сс. 144 - 147 (1987 г.), представлена некоторая дополнительная информация о влиянии различных добавок на отбелку целлюлозной массы перекисью водорода. Среди применяемых хелатов указаны ДТПК и диэтилентриаминпентаметиленфосфоновая кислота (ДТМФК), именуемая также как (ДТПМФК). Конечной целью применения таких добавок в отбелочном растворе является замена силикатных добавок.

Из изучения этих двух последних статей очевидно, что в современных системах для отбелки целлюлозной массы желательно уменьшить содержание силикатов. Более того, хелаты, используемые при отбелке целлюлозной массы, страдают недостатком, заключающимся в том, что они оказываются практически небиоразлагаемыми. Одна из целей современного исследования в области отбелки целлюлозной массы состоит в создании более "дружественных к окружающей среде" отбеливающих систем, например, путем снижения содержания силикатов, создании более биоразлагаемых отбеливающих добавок и/или повышении активности отбелочного раствора с тем, чтобы использовать меньше отбелочного раствора для достижения того же уровня белизны.

Другая статья, в которой подчеркивается желательность уменьшения количества силикатов, используемых при обработке целлюлозной массы, называется "Chelant Optimisation in De-Inking Formulation", Matur, I., Pulp & Paper Canada, 94:10, сс. 55 - 60 (1993 г). В этой статье говорится, что при удалении типографской краски с целлюлозной массы используют ЭДТК, ГЭДТК, ДТПК и ДТПМФК. Для проведения процесса удаления типографской краски в качестве хелата выбирают ДТПК.

Известен способ удаления типографской краски с целлюлозной массы путем ее обработки перекисью водорода в присутствии хелатообразователя диэтилентриаминопентауксусной кислоты. Однако использование иного количества хелатообразователя уменьшает активность отбелочного раствора и снижает экологическую безопасность предложенного способа (заявка DE 1951709A, кл. D 21 C 9/16, 1974 г).

Таким образом, первой целью настоящего изобретения является создание эффективной системы для отбелки целлюлозной массы, которая безопаснее для окружающей среды, чем существующие, технических отбеливающих систем, в составе которых в качестве хелатообразователей применяют ЭДТК и/или ДТПК совместно с силикатами или без них.

Это и другие цели и преимущества изобретения очевидны из нижеследующих краткого изложения его сущности и его подробного описания.

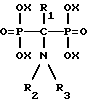

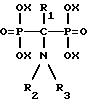

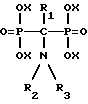

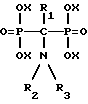

Настоящее изобретение относится к способу отбелки целлюлозной массы, включающему в себя стадию отбелки этой древесной массы перекисью водорода в качестве основного отбеливателя, характеризующемуся тем, что с целью улучшить отбелку древесной массы указанную стадию отбелки осуществляют в присутствии эффективного количества по меньшей мере одного биоразлагаемого 1-аминоалкан-1,1-дифосфонатного хелатообразователя формулы I

где R1 обозначает водородный атом; значения каждого из R2 и R3 выбирают из водородного атома. C1-C22 алкильного, C5-C6 -циклоалкильного, такого C1-C10 алканольного радикала, как -CH2CH3OH, такого карбоксиалкильного радикала, содержащего до 10 углеродных атомов, как -COCH3, а совместно с азотным атомом они могут образовывать пиперидиновую, пирролидиновую или морфолиновую группу; а значения X выбирают из атома водорода, щелочного металла и аммония. Второй предмет настоящего изобретения относится к применению хелатообразователя формулы I для улучшения отбелки целлюлозной массы перекисью водорода.

Настоящее изобретение охватывает также стадию предварительной обработки древесной массы в присутствии хелатообразователя формулы I, а также применение хелатообразователя формулы I в процессах удаления типографской краски.

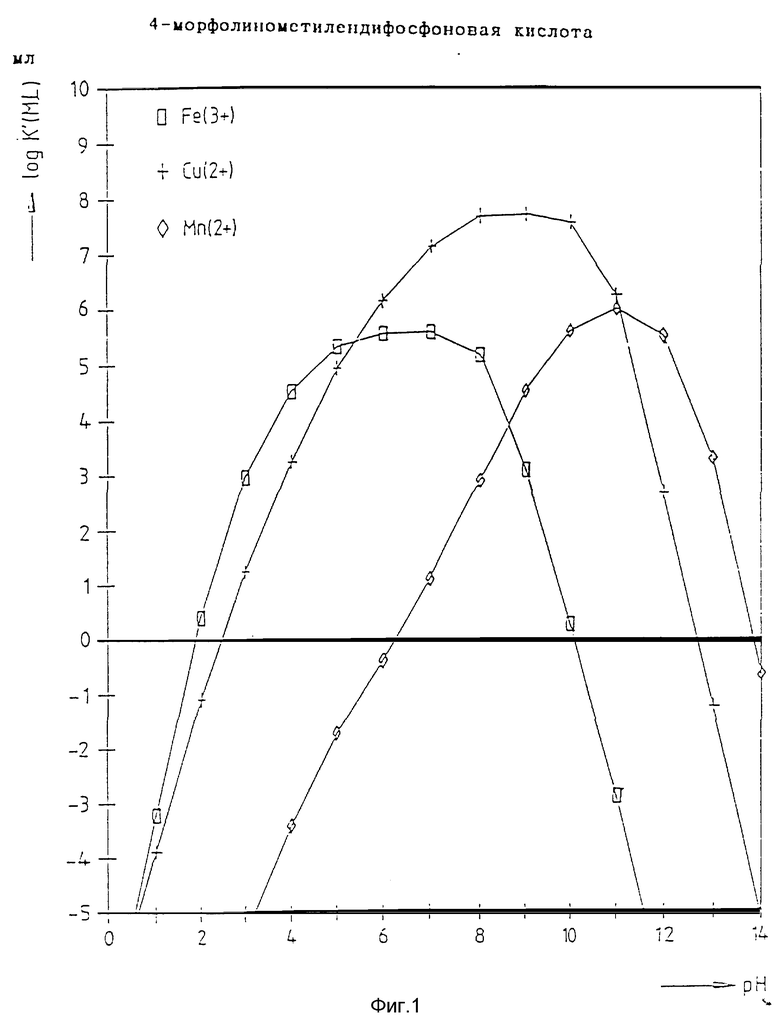

На фиг. 1 представлен график расчетных условных констант устойчивости 4-морфолинометилендифосфоновой кислоты для комплексообразования различных металлических ионов.

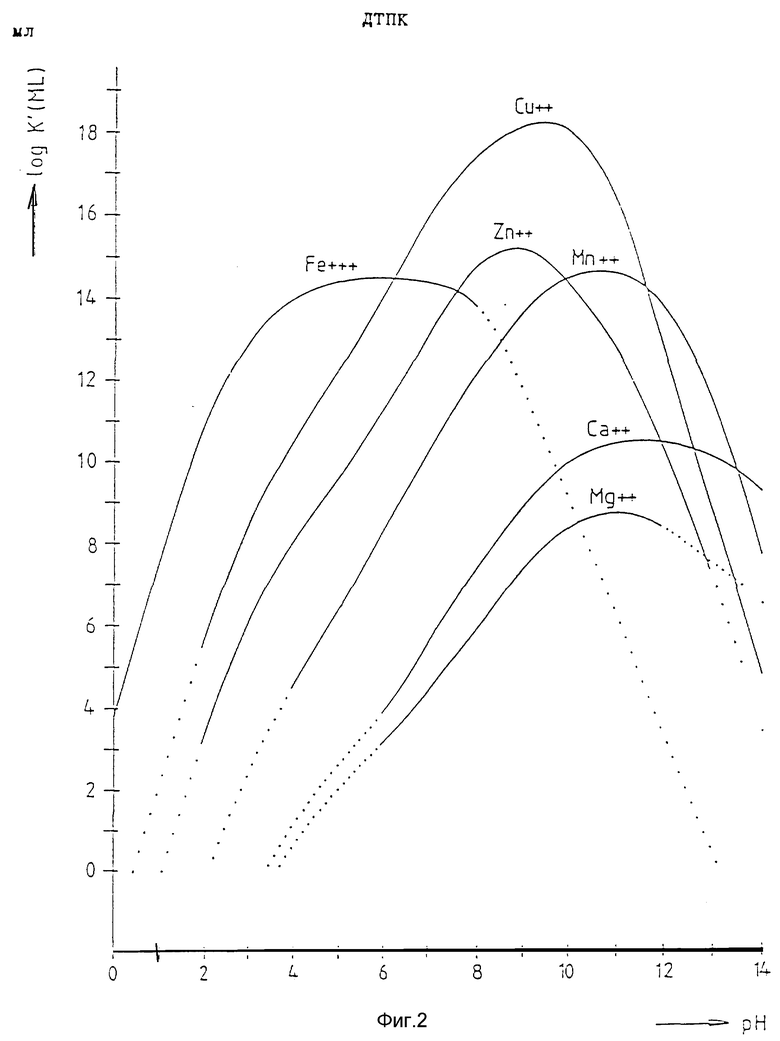

На фиг. 2 представлен график расчетных условий констант устойчивости ЭДТК для комплексообразования различных металлических ионов.

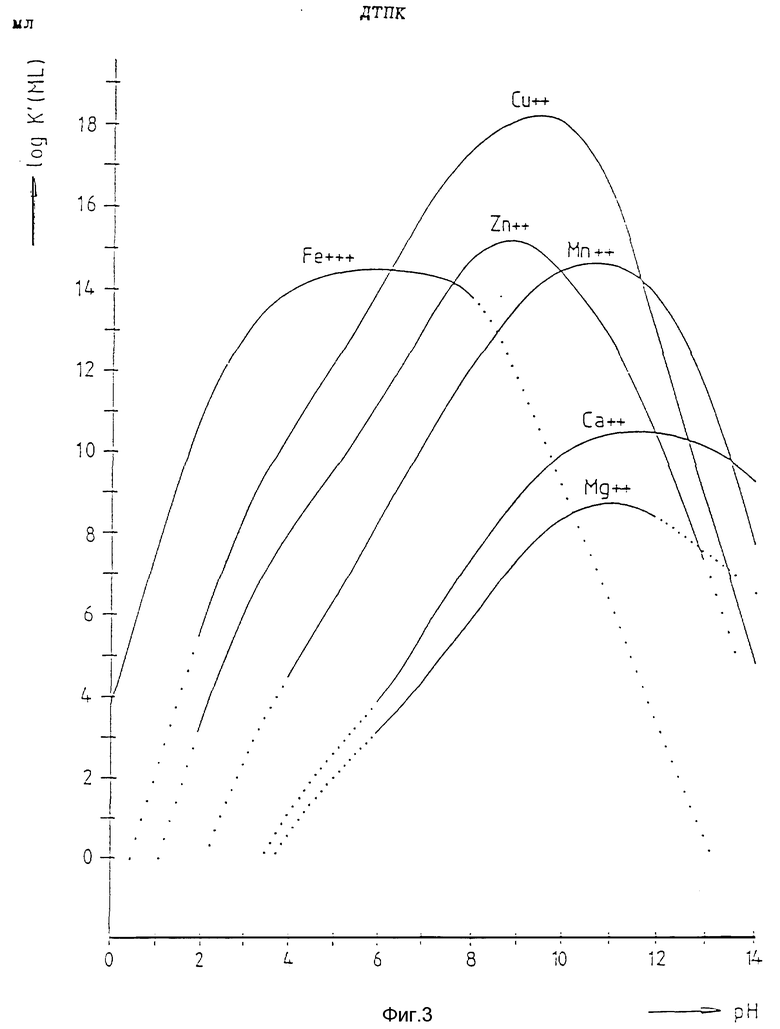

На фиг. 3 представлен график расчетных условий констант устойчивости ДТПК для комплексообразования различных металлических ионов.

На фиг. 4 - 17 представлены графики, иллюстрирующие примеры с 5 по 9. Пояснения к ним приведены в соответствующих примерах.

Хелатообразователи вышеприведенной формулы I и способы их получения известны из нескольких публикаций, включая "Synthesis of 1-Dialkylaminoalkylidene diphosphonic Acids and Their Properties for Complex Formation", Fukuda, M. , et al., Yukagaku, том 25, N 6, сс. 362-64 (1976 г.); американские патенты 3899496 и 3979385 и статью "Acidity and Complex-Formation Properties of Some (Aminomethylene Bisphosphonic Acids", Гросс Х. и др., Журнал общей химии, том 48, N 9, сс. 1914-16 (сентябрь, 1978 г.) (в дальнейшем упоминается в виде ссылки "работа Гросса").

В этих публикациях говорится о нескольких применениях хелатообразователей формулы I, включая сюда умягчение воды, использование в очищающих препаратах для удаления инкрустаций с тканей во время стирки, применение в красильных ваннах и применение в качестве активных добавок в моющих препаратах. Однако ни в одной из таких публикаций не предполагается применение хелатов формулы I в процессах отбелки целлюлозной массы или в отбелочных растворах для целлюлозной массы или то, что эти материалы являются потенциально биоразлагаемыми.

Кроме того, константы устойчивости комплексов некоторых соединений формулы I известны из работы Гросса. Используя эти константы устойчивости, можно рассчитать комплексообразующую способность хелатообразователей. Однако в этом отношении константы устойчивости оказываются не лучшим показателем, поскольку комплексообразование находится в сильной зависимости от величины pH системы. Таким образом, более лучшей основой для сравнения служит условная константа устойчивости, которая является константой устойчивости, скорректированной для вариаций величины pH, как это разъясняется в Akzo Technical Leaflet 217.

Если обратиться к фиг. 1 - 3, то можно отметить, что условные константы устойчивости для 4-морфолинометилен-1,1-дифосфоновой кислоты, соединения вышеприведенной формулы I, значительно меньше, чем сопоставимые константы для ЭДТК и ДТПК. Из этого можно было бы предположить существенно более низкую хелатообразующую активность соединения настоящего изобретения, чем либо у ЭДТА, либо у ДТПК. Следовательно, исходя из этих данных можно ожидать, что 4-морфолинометилен-1,1-дифосфоновая кислота в процессах отбелки целлюлозной массы могла бы работать заметно хуже.

Тем не менее авторами настоящего изобретения совершенно неожиданно установлено, что соединения в соответствии с настоящим изобретением в процессах отбелки целлюлозной массы работают по меньшей мере столь же хорошо, что и ЭДТК или ДТПК, обуславливая тем самым возможность важного усовершенствования процесса отбелки целлюлозной массы благодаря биоразлагаемой замене известных хелатов, которая более дружественна к окружающей среде. Известно, что ЭДТА и ДТПК не проявляют практически никакой биоразлагаемости.

Термин "биоразлагаемый", используемый в описании к данной заявке на патент, означает, что значительный процент материала разлагается в течение 28-дневного периода в ходе испытания в полунепрерывно активируемом иле (ПНАИ-испытание) и в ходе испытания в закрытом флаконе. Дополнительные подробности, касающиеся экспериментальных методов, использованных для определения биоразлагаемости, можно найти в прилагаемых к данному описанию примерах.

Типичный способ отбелки целлюлозной массы включает в себя по меньшей мере две стадии: стадию предварительной обработки и стадию отбелки. На стадии предварительной обработки уменьшают содержание примесей в целлюлозной массе, в частности концентрацию металлических ионов в целлюлозной массе перед стадией ее отбелки. В соответствии с целями настоящего изобретения для предварительной обработки целлюлозной массы могут быть использованы соединения формулы I.

Если основываться на условных константах устойчивости, то можно было бы ожидать, что такие соединения могли бы быть малоэффективными при предварительной обработке целлюлозной массы. Тем не менее авторами настоящего изобретения установлено, что соединения формулы I являют собой жизнеспособную альтернативу хелатам ЭДТК и ДТПК, обычно применяемым для предварительной обработки целлюлозной массы, обладающую к тому же дополнительным преимуществом биоразлагаемости. Это является важным преимуществом, поскольку целлюлозно-бумажная промышленность приобрела печальную известность интенсивного производителя отходов, который вкладывает громадные суммы капиталовложений в обработку отходов.

На типичной стадии предварительной обработки большой объем целлюлозной массы промывают водой, которая содержит соединение формулы I, необязательно при повышенной температуре. Таким путем из целлюлозной массы вымывают многие водорастворимые примеси, а благодаря соединению формулы I можно существенно снизить содержание в целлюлозной массе металлических ионов. Такая обработка в соответствии с настоящим изобретением применима как к химическим (небеленым сульфатным и сульфитным) целлюлозным, так и к древесным массам, в частности к SGW, PGW, TMM и CTMP.

Более конкретно предварительную обработку можно проводить с использованием 0,1 - 2,0 вес.% хелата формулы I в течение периода от всего 5 минут до, если желательно, целой ночи. В ходе проведения более предпочтительных процессов на предварительную обработку отводят от 5 минут до одного часа при температуре 40 - 90oC и величине pH 5 - 9. Обычно консистенция целлюлозной массы при предварительной обработке составляет 1 - 5%, предпочтительнее 1 - 3%. Кроме того, на стадии предварительной обработки можно применять те же необязательные добавки, что упомянуты для стадии отбелки, описанной ниже.

Предметом настоящего изобретения является также стадия отбелки целлюлозной массы. Предлагаемый способ применим для отбелки химических целлюлозных и древесных масс, а также возвратных целлюлозных масс. Так, в частности, к ним относятся древесные массы SGW, PGW, TMM и CTMP, а также полученные химическим путем небеленые сульфатные и сульфитные целлюлозные массы. В предпочтительном варианте предлагаемый способ применим для отбелки древесной массы.

При осуществлении предлагаемого способа отбелку проводят при температуре 40 - 95oC, более предпочтительно 50 - 75oC. Типичная целлюлозная масса характеризуется весом сухого материала 5 - 40% от общего веса целлюлозной массы; перед отбелкой ее подвергают предварительной обработке. Продолжительность отбелки, как правило, составляет 10 - 120 минут, более предпочтительно 40 - 90 минут. Отбелку обычно проводят при величине pH 9 - 12, причем более предпочтительная величина pH составляет 10 - 12.

При осуществлении предлагаемого способа в качестве отбеливателя перекись водорода используют в количестве 0,1 - 3,0 вес.% от общего веса целлюлозной массы. В нее добавляют одно или несколько биоразлагаемых соединений формулы I в количестве 0,01 - 2,0 вес.% от общего веса целлюлозной массы. Оптимальное количество применяемого соединения формулы I в некоторой мере зависит от содержания тяжелых металлов в отбеливаемой целлюлозной массе. Чем выше содержание металлов, тем больше требуется добавляемого хелатообразователя формулы I.

Помимо отбеливателя и хелатообразователя в процессе отбелки могут быть использованы другие стандартные добавки. Так, например, в дополнение к хелатообразователю можно использовать 0 - 3 вес.% обычной силикатной добавки от общего веса целлюлозной массы. Более того, при осуществлении способа настоящего изобретения можно также использовать 0 - 0,2 вес.% от общего веса целлюлозной массы сульфата магния. Силикатный и магнийсульфатный компоненты, как правило, добавляют в растворы в качестве буфера с целью поддержать относительно постоянную величину pH при осуществлении всей стадии отбелки.

Другие добавки, которые можно применять при осуществлении способа настоящего изобретения в дополнение к хелатоообразователю формулы I, включают в себя такие продукты, как лимонная кислота, ДТПК, ДТПМФК, ЭДТК, глюконаты и лигносульфонаты, которые также могут обладать определенным хелатирующим действием. В этом варианте совместно с дополнительными добавками хелаты формулы I используют вместо части известных хелатообразователей с целью сделать процесс отбелки целлюлозной массы более дружественным к окружающей среде. Они являются необязательными компонентами, которые можно применять или не применять при осуществлении предлагаемого способа. Если такие компоненты применяют, их обычно добавляют в количествах приблизительно 0,01 - 2,0 вес.% от общего веса целлюлозной массы.

Из Kirk-Othmer Encyclopedia of Chemucal Technology, том 19, с. 419 (издание третье, 1982 г.), известно, что древесные массы обычно проявляют начальную степень белизны 50 - 65% (ОП белизна). Известно также, что прирост степени белизны на каждый 1% имеет существенное значение и представляет промышленный интерес, пока стоимость такого прироста белизны не чрезмерна.

Несмотря на тот факт, что условные константы устойчивости предлагаемых хелатообразователей говорят о том, что они могли бы быть хуже технически используемого отбеливателя для целлюлозной массы ДТПК, испытания показали, что предлагаемые хелатообразователи дают прирост степени белизны того же порядка, что и ДТПК. Этот результат оказывается совершенно неожиданным. Более того, предлагаемые хелатообразователи имеют дополнительное значение, обладая неожиданным преимуществом, которое состоит в проявляемой ими существенной степени биоразлагаемости.

Предпочтительными хелатообразователями формулы I для применения при осуществлении способа настоящего изобретения являются 4-морфолинометилен-1,1-дифосфоновая кислота (ММДК), диметиламинометилендифосфоновая кислота (ДМАМДФК), 1-аминометилидендифосфоновая кислота (АМДК) и 1-аминоэтилендифосфоновая кислота (АЭДК). Наиболее предпочтительными хелатообразователями являются соединения формулы I, которые проявляют наибольшую степень биоразлагаемости. К ним относятся соединения формулы I, у которых R1 обозначает водородный атом.

В другом варианте предметом настоящего изобретения является применение соединений формулы I для улучшения отбелки целлюлозной массы перекисью водорода. Это применение оказывается по существу таким же, что и описанное выше в отношении способа отбелки целлюлозной массы.

Другим предметом настоящего изобретения является применение хелатов формулы I при удалении типографской краски с утилизируемой продукции из целлюлозной массы. Удаление типографской краски обычно производят с использованием перекиси водорода, поэтому предлагаемые хелаты могут быть также использованы и при удалении типографской краски с бумаги. Обычно загружаемая бумажная макулатура включает в себя газеты, журналы и тому подобное.

Операцию удаления типографской краски проводят с использованием перекиси водорода в щелочной среде обычным путем за исключением того, что при таком удалении типографской краски применяют хелаты формулы I. Как правило, следует использовать от 0,1 до 2,0 вес.% хелата. Вполне очевидно, что рамками настоящего изобретения охватывается также возможность применения смесей двух или большего числа хелатов. Более того, если необходимо или желательно, можно использовать такие необязательные для удаления типографской краски добавки, как силикаты.

Сущность настоящего изобретения далее проиллюстрирована с помощью нижеследующих примеров, которыми не ограничивается объем притязаний.

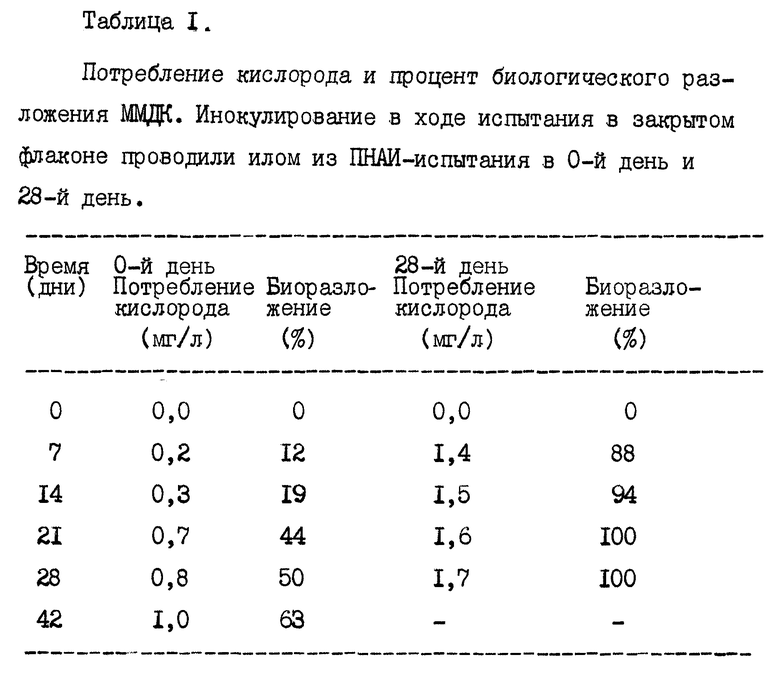

Пример 1. Испытание 4-морфолинометилен-1,1-дифосфоновой кислоты (ММДК) на биоразлагаемость в закрытом флаконе.

Еженедельно на очистном сооружении для обработки сточных вод WWTP Niewgraaf в Дуйвине (Нидерланды) отбирали вторичный активный ил и первичную отстоенную сточную воду и ее хранили при -20oC до тех пор, пока она не требовалась для испытания. Эти образцы использовали для испытания в закрытом флаконе, проведенного во флаконах на 250-300 мл для определения биологической потребности в кислороде (БПК) со стеклянными пробками, и для ПНАИ-испытания, которое проводили в 150-миллилитровых ПНАИ-приборах.

Основной водный раствор готовили с использованием 1,0 г/л ММДК и буфера, включающего в себя 155 г/л K2HPO4 и 85 г/л NaH2PO4 • H2O. Водную питательную среду для испытания в закрытом флаконе готовили из воды, 8,5 мг/л KH2PO4, 21,75 мг/л K2HPO4, 33,3 мг/л Na2HPO4 • 2H2O, 22,5 мг/л Mg2SO4 • 7H2O, 27,5 мг/л CaCl2 и 0,25 мг/л FeCl3 • 6H2O. С целью избежать нитрификации из питательной среды исключали хлористый аммоний.

Испытание в закрытом флаконе проводили в соответствии с Инструкциями ОЭСР для испытания химикатов, раздел 2: Разложение и аккумулирование N 302 A, Характеристическая биоразлагаемость, модифицированное ПНАИ-испытание (1981 г.), Paris Cedex France; ЕЭС, 1988: "Official Journal of the European Communities", L133, 1988.05.30, часть C: Методы определения экотоксичности. Модифицированное ПНАИ-испытание на биоразлагаемость и качество воды ISO/TC/SC 5 - Оценка аэробной биоразлагаемости органических соединений в водной среде. - Метод с полунепрерывно активируемым илом (ПНАИ-испытание, 1991 г.). Такое испытание проводили при рассеянном свете при 20 - 25oC (ISO - Международная организация по стандартизации (прим. перев.).

Пользовались 3 флаконами, содержавшими только инокулят, и 3 флаконами, содержавшими испытываемое вещество и инокулят. Концентрации испытываемого соединения и ацетата натрия во флаконе составляли соответственно 2,0 и 6,7 мг/л. Инокулят разбавляли в закрытых флаконах до 2 мг/л деионизированной водой. Каждый приготовленный раствор распределяли в соответствующей группе флаконов для БПК таким образом, чтобы все флаконы были заполнены доверху, без воздушных пузырьков. С помощью кислородного электрода флаконы нулевого момента времени немедленно анализировали на содержание растворенного кислорода, а оставшиеся флаконы закрывали и инкубировали при 21oC в темноте. Содержание кислорода определяли на 7-й, 14-й, 21-й и 28-й дни.

Вносили одно изменение в стандартное испытание в закрытом флаконе, а именно для измерения содержания кислорода в одних и тех же флаконах в трех экземплярах применяли особую воронку. Испытание в закрытом флаконе продляли, производя измерения по ходу снижения содержания кислорода во флаконах с использованием той же самой особой воронки, которая была в точности подогнанной к флаконам для БПК. В дальнейшем во флакон для БПК вставляли кислородный электрод для измерения концентрации кислорода и в эту воронку собирали среду, рассеянную электродом. После извлечения электрода собранную среду выливали из воронки назад во флакон с последующим удалением воронки и повторным закрытием флакона.

Теоретическую потребность в кислороде (ТПК) рассчитывали с помощью молекулярной массы ММДК. Биохимическую потребность в кислороде (БПК) рассчитывали делением количества фактически израсходованного кислорода на концентрацию испытываемого вещества в закрытом флаконе. Процентное биологическое разложение представляет собой величину соотношения между БПК и ТПК. Полученные результаты сведены в табл. 1 (табл. 1-4 см. в конце описания).

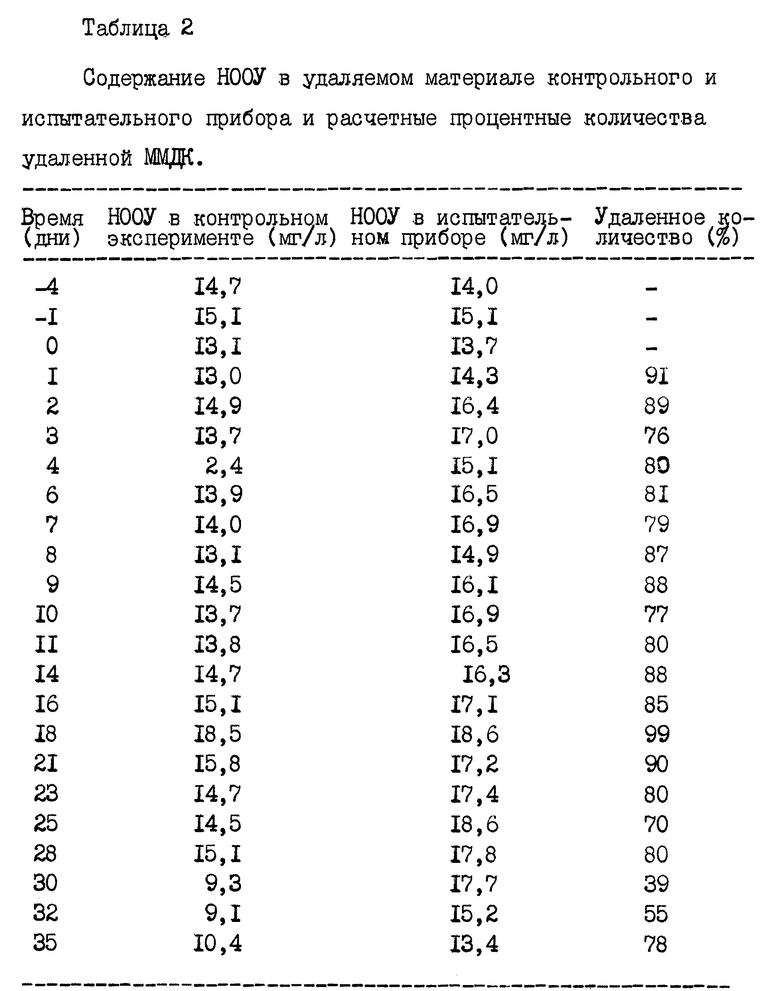

Пример 2. ПНАИ-испытание на биоразлагаемость 4-морфолинометилен-1,1-дифосфоновой кислоты (ММДК).

В ходе проведения ПНАИ-испытания использовали те же материалы, что и в эксперименте примера 1. Основной водный раствор готовили с использованием 1,0 г/л ММДК и буфера, включающего в себя 155 г/л K2HPO4 и 85 г/л NaH2PO4 • H2O. ПНАИ-испытание проводили в соответствии с теми же инструкциями, что указаны в примере 1. Испытание проводили в рассеянном свете при 20 - 25oC.

Каждый ПНАИ-прибор заполняли 150 мл активного ила и начинали аэрирование. По истечении 23 аэрацию прекращали и илу давали оседать в течение 45 минут. Перед отстаиванием стенки приборов очищали с целью избежать аккумулирования твердых материалов над уровнем жидкости с применением отдельной кисточки для каждого прибора, чтобы предотвратить перекрестное загрязнение. Пробку открывали и удаляли 100 мл верхнего слоя жидкости. После этого в ил, который оставался в каждом ПНАИ-приборе, добавляли по 99 мл первоначально отстоенной сточной воды и 1 мл концентрированного фосфатного буфера и вновь начинали аэрацию. В эти приборы ежедневно добавляли первоначально отстоенной сточной воды.

В 0-й день индивидуально отстоенный ил перемешивали и в каждый из ПНАИ-приборов добавляли по 50 мл образовавшегося составного ила. В контрольный прибор добавляли 94 мл первоначально отстоенного ила, 5 мл деионизированной воды и 1 мл концентрированного фосфатного буфера и по 94 мл первоначально отстоенного ила, 5 мл основного раствора ММДК и 1 мл концентрированного фосфатного буфера добавляли в каждый испытательный прибор. Аэрацию продолжали в течение 33 часов. В ходе проведения всего испытания вышеописанную процедуру наполнения и удаления повторяли по 6 раз в неделю.

Ход данного испытания несколько отклонялся от стандартной ПНАИ-процедуры тем, что операции наполнения и удаления при этом проводили по 6 раз в неделю, а не ежедневно, для поддержания постоянной величины pH в ПНАИ-приборах 6 раз в неделю добавляли по 1 мл концентрированного фосфатного буфера, а пробы удаляемого материала фильтровали, применяя мембраны Шляйхера и Шюлля (из нитрата целлюлозы) с размерами пор 8 мкм.

Подкислением фильтрованных проб и их введением в аппарат Дорманна DC-190 NPOC определяли содержание не удаляемого очисткой органического углерода (НООУ). Величину pH верхнего слоя жидкости определяли с помощью микрокомпьютерного pH-метра Consort P207, а содержание растворенного кислорода определяли электрохимическим путем с использованием кислородного электрода (WTW Trioxmatic EO 200) и измерительного прибора (WTW OXI 530). Температуру измеряли с помощью контрольного прибора (например, IBT, Роттердам). Вес сухого материала (BC) инокулята определяли фильтрованием 100 мл активного ила через предварительно взвешенный фильтр Шляйхера и Шюлля, сушкой фильтра в течение 1,5 ч при 104oC и взвешиванием фильтра после остывания.

Удаляемое процентное количество в испытательном ПНАИ-приборе рассчитывали с помощью нижеследующего уравнения:

Удаляемое процентное количество = 100 • [Cт - (Ct - Cc)]/Cт,

где Cт обозначает содержание испытываемого соединения в пересчете на количество не удаляемого очисткой органического углерода, добавленное к отстоенному илу в начале периода аэрации;

Ct - содержание не удаляемого очисткой органического углерода в верхнем слоем испытываемой жидкости по завершении периода аэрации;

Cc - содержание не удаляемого очисткой органического углерода, определенного в верхнем слое контрольной жидкости.

Результаты сведены в табл. 2.

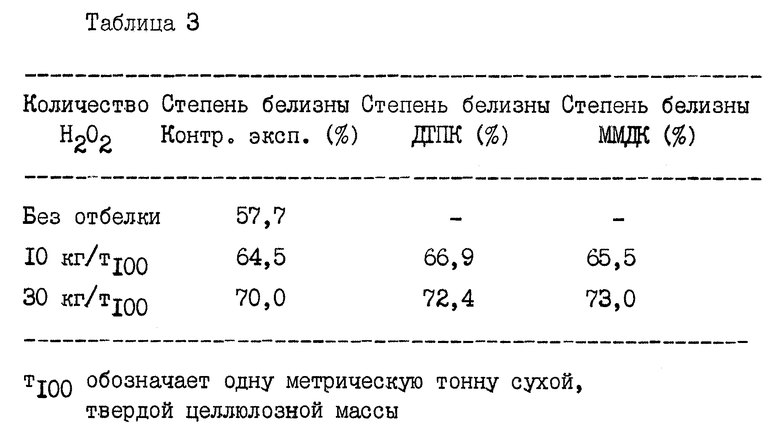

Пример 3. Термомеханическую древесную массу (ТММ), которая характеризовалась 20%-ной консистенцией целлюлозной массы, начальной степенью белизны 57,7% и содержанием металлов 1,9 ммол/кг (железо, медь, марганец, цинк), отбеливали при 60oC в течение 120 минут с использованием 10 и 30 кг/т100 перекиси водорода (контрольный эксперимент) и объединяли с эквимолярными количествами 0,97 кг ДТПК-H5/т100 (технически доступная отбеливающая добавка) или 0,72 кг ММДК/т100 (добавка в соответствии с изобретением) в присутствии 30 кг/т100 силиката и 1 кг/т100 сульфата магния. Начальная величина pH отбелочного раствора, измеренная при 25oC, составляла 11,5. Результаты сведены в табл. 3. Осуществление предварительной обработки не включало в себя никаких хелатообразователей, поэтому она состояла из промывки водой при температуре 25oC и величине pH 6,2.

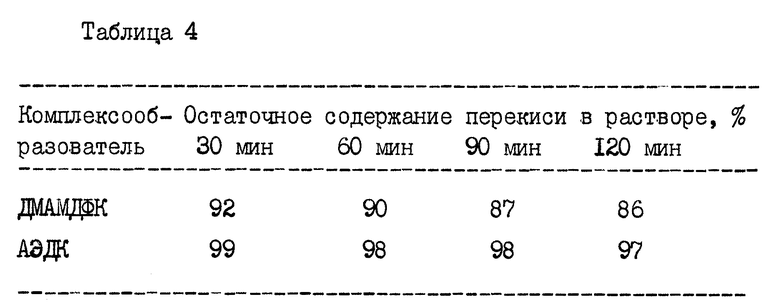

Пример 4. Диметиламинометиленфосфоновую кислоту (ДМАМДФК) и 1-аминоэтилендифосфоновую кислоту (АЭДК) синтезировали по известным методам и испытывали на стабилизацию перекиси водорода.

А. Измерение концентраций перекиси водорода 0-1%.

С помощью разбавительного устройства для разбавления 96 мкл до 15 мл отбирали 96-микролитровую пробу раствора перекиси водорода. Этот раствор помещали в химический стакан с мешалкой совместно с окрашивающим реагентом, который получали разбавлением 173 г серной кислоты и 45 мл 15%-ного (вес на объем) раствора дисульфата титана до 500-миллилитрового объема добавлением деминерализованной воды, в результате чего образовывался основной раствор, а затем 58,5 мл этого основного раствора дополнительно разбавляли до 1 л деминерализованной водой. Получали 15 мл окрашенной в желтый цвет смеси. Затем эту смесь удаляли с помощью кюветы, и для определения содержания перекиси водорода измеряли оптическую плотность.

Б. Испытание на стабилизацию перекиси водорода.

Четырнадцать полиэтиленовых флаконов наполняли 5,0 мл раствора с металлическими ионами, содержавшего 20 частей/миллион Cu(II), 40 частей/миллион Fе(III) и 50 частей/миллион Mn(II). Один контрольный флакон заполняли водой. Во все эти флаконы, кроме одного, добавляли 5,0 мл раствора комплексообразователя, содержащего 0,5 вес.% ДМАМДФК или АЭДК в деминерализованной воде и 10,0 мл 0,1 М раствора n-фенолсульфоната натрия. Общий вес раствора с помощью добавляемой деминерализованной воды доводили до 30 г. Затем добавлением по необходимости либо гидроокиси натрия, либо соляной кислоты величину pH доводили до 9,5. Далее общий вес растворов добавлением деминерализованной воды доводили до 45 г. В такие растворы добавляли по 5,0 мл 10%-ного раствора перекиси водорода.

В результате готовили растворы, содержавшие 2 части/млн Cu(II), 4 части/млн Fe(III), 5 частей/млн Mn(II), 0,05% комплексообразователя, 0,02 М n-фенолсульфоната натрия и 1 вес.% перекиси водорода.

Флаконы помещали в нагревательную баню и подвергали встряхиванию при 50oC (120 об/мин). Каждые полчаса быстро отбирали пробу в пронумерованный резервный флакон. С помощью вышеописанного метода в таких пробах определяли содержание перекиси водорода. Результаты сведены в табл. 4.

Этот пример показывает эффективность ДМАМДФК и АЭДК при стабилизации перекиси водорода. Стабилизация перекиси водорода является хорошим показателем комплексообразующей способности предлагаемых соединений.

Вышеописанные примеры представлены исключительно с иллюстративной целью, а не предназначены для ограничения каким-либо образом рамок изобретения, которые определены прилагаемой к описанию формулой изобретения.

Пример 5.

а. Экспериментальная часть.

Используемая в нижеследующих испытаниях целлюлозная масса во всех случаях, за исключением специально оговоренных, представляла собой термомеханическую древесную массу из скандинавской фабрики. Эту древесную массу брали из складского резервуара перед отбелкой и обезвоживали до начала испытаний в следующих условиях.

Характеристика необработанной древесной массы:

Белизна - 60,2% ISO

Содержание металлов - Ca: 590 частей/млн - Cu 3 части/млн - Fe 2 части/млн - Mg 75 частей/млн - Mn 34 части/млн

Древесную массу подвергали предварительной обработке (Q-стадия) различными хелатообразователями в нижеследующих условиях:

ДТПК

Консистенция древесной массы - 5%

Температура - 50oC

Время - 30 мин

Расход ДТПК - 2 кг/т древесной массы

ММДК

Консистенция древесной массы - 5%

Температура - 50 и 90oC

Время - 30 и 60 мин

Расход ММДК - 2-6 кг/т древесной массы

ДМАМДФК

Консистенция древесной массы - 5%

Температура - 90oC

Время - 30 мин

Расход ДТПК - 6 кг/т древесной массы

Стадия отбелки (P-стадию) осуществляли так, как показано ниже:

Консистенция древесной массы - 15%

Температура - 60oC

Время - 2 и 4 ч для ММДК в качестве заменителя жидкого стекла

Расход перекиси - 10-40 кг/т древесной массы

Общий расход щелочи оптимизировали для каждой порции перекиси водорода.

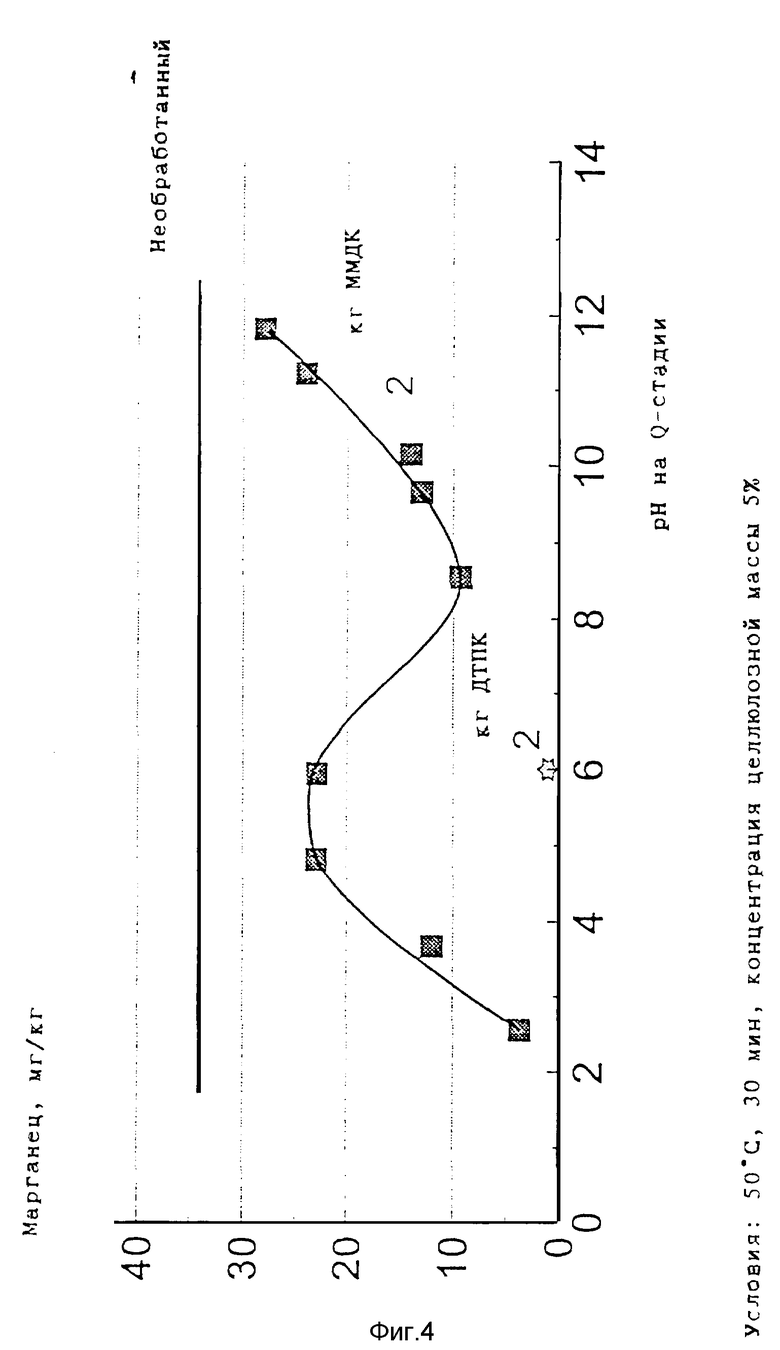

б. ММДК в качестве комплексообразователя (Q-стадия).

ММДК испытывали в качестве комплексообразователя на стадии предварительной обработки термомеханической древесной массы. После обработки древесную массу обезвоживали и промывали деонизированной водой, а затем вновь обезвоживали, после чего анализировали на содержание металлов. Эталоном служил материал, предварительно обработанный ДТПК.

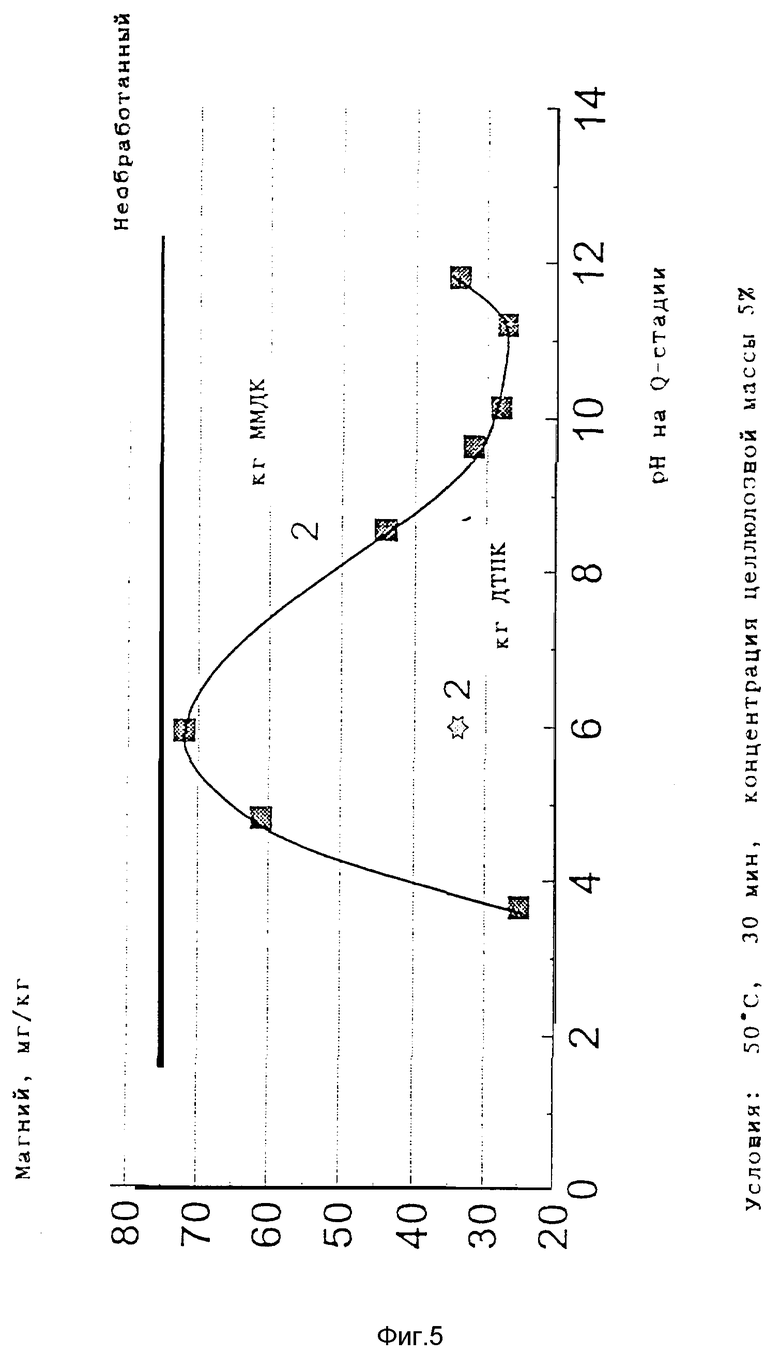

На фиг. 4 и 5 показано содержание марганца и магния в древесной массе на стадии предварительной обработки при различных величинах pH. ММДК эффективно работала при величинах pH вблизи 8,5. Эти результаты показывают, что ММДК эффективно снижает содержание марганца в древесной массе. Марганец оказывает нежелательное воздействие на перекись на стадии отбелки. Однако он также снижает содержание магния. Магний проявляет благоприятный эффект на стадии отбелки, в частности при отбелке крафт-целлюлозы. Данный пример показывает, что 4 кг ММДК снижали содержание марганца в древесной массе до уровня менее 10 мг/кг. Этого достаточно для достижения положительной отзывчивости на стадии отбелки. Низкое содержание металлов при величинах pH между 2 и 3 обусловлено кислым эффектом. Эксперименты с предварительной обработкой в течение 30 и 60 минут показывают, что 30 минут достаточно для достижения низкого содержания марганца в древесной массе.

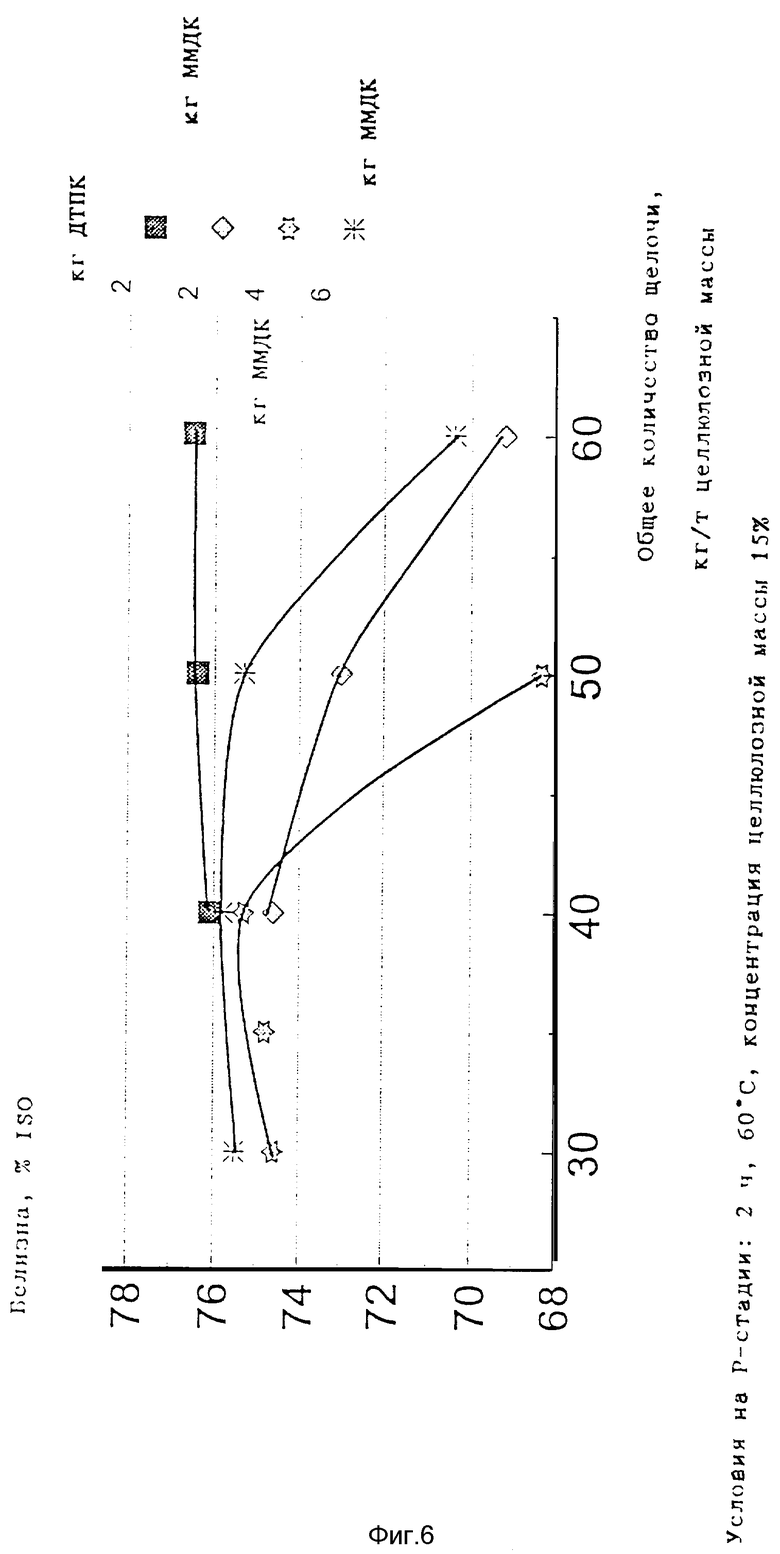

в. Стадия отбелки (P-стадия).

После обработки ММДК древесную массу отбеливали 40 кг перекиси/т древесной массы. На фиг.6 приведена степень белизны после осуществления P-стадии с использованием различных количеств ММДК и 2 кг ДТПК на Q-стадии. При осуществлении P-стадии применяли перекись, жидкое стекло и щелочь (Eka-стандарт). Аналогичную степень белизны давали 2 кг ДТПК и 6 кг ММДК. Однако ММДК более чувствительна к изменениям щелочности, и неспособна регулировать содержание марганца так же хорошо, как ДТПК.

г. Добавление магния на стадии отбелки.

При отбелке TCF крафт-целлюлоз на стадии отбелки часто необходимо добавлять дополнительное количество магния. Испытание с использованием дополнительного количества магния для этой целлюлозной массы после предварительной обработки с использованием ММДК/ДТПК показали отсутствие его влияния на степень белизны. Не связывая этого с какой-либо теорией, полагают, что отсутствие влияния на степень белизны может быть обусловлено добавлением жидкого стекла на стадии отбелки. В этом случае жидкое стекло выполняет, по-видимому, ту же самую функцию, что и магний в отношении крафт-целлюлозы.

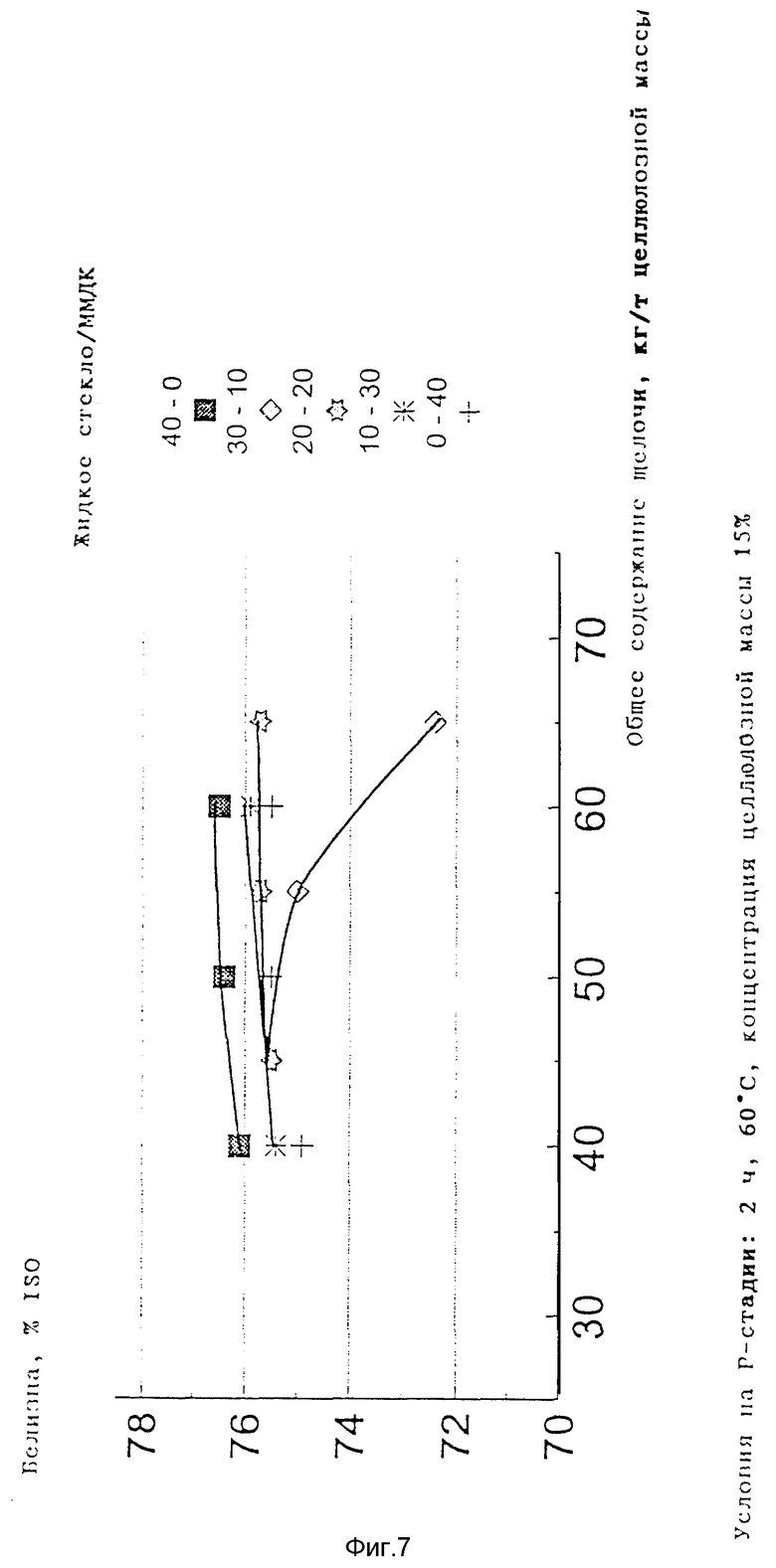

Пример 6. ММДК как заменитель жидкого стекла.

Для проведения таких испытаний использовали целлюлозную массу, которую предварительно обрабатывали ДТПК. Образцы отбеливали 40 кг перекиси/т целлюлозной массы, оптимизировали щелочность. Для сравнения при отбелке использовали 40 кг жидкого стекла/т целлюлозной массы. В ходе испытаний жидкое стекло постепенно заменяли ММДК таким образом, как это представлено на фиг. 7. Результаты показывают, что жидкое стекло дает наивысшую степень белизны. Возможно, что высокое содержание ММДК приводит перекись водорода в сверхустойчивое состояние, что, таким образом, обуславливает пониженную степень белизны. Создается впечатление, что в таких образцах остаточные количества перекиси водорода очень велики.

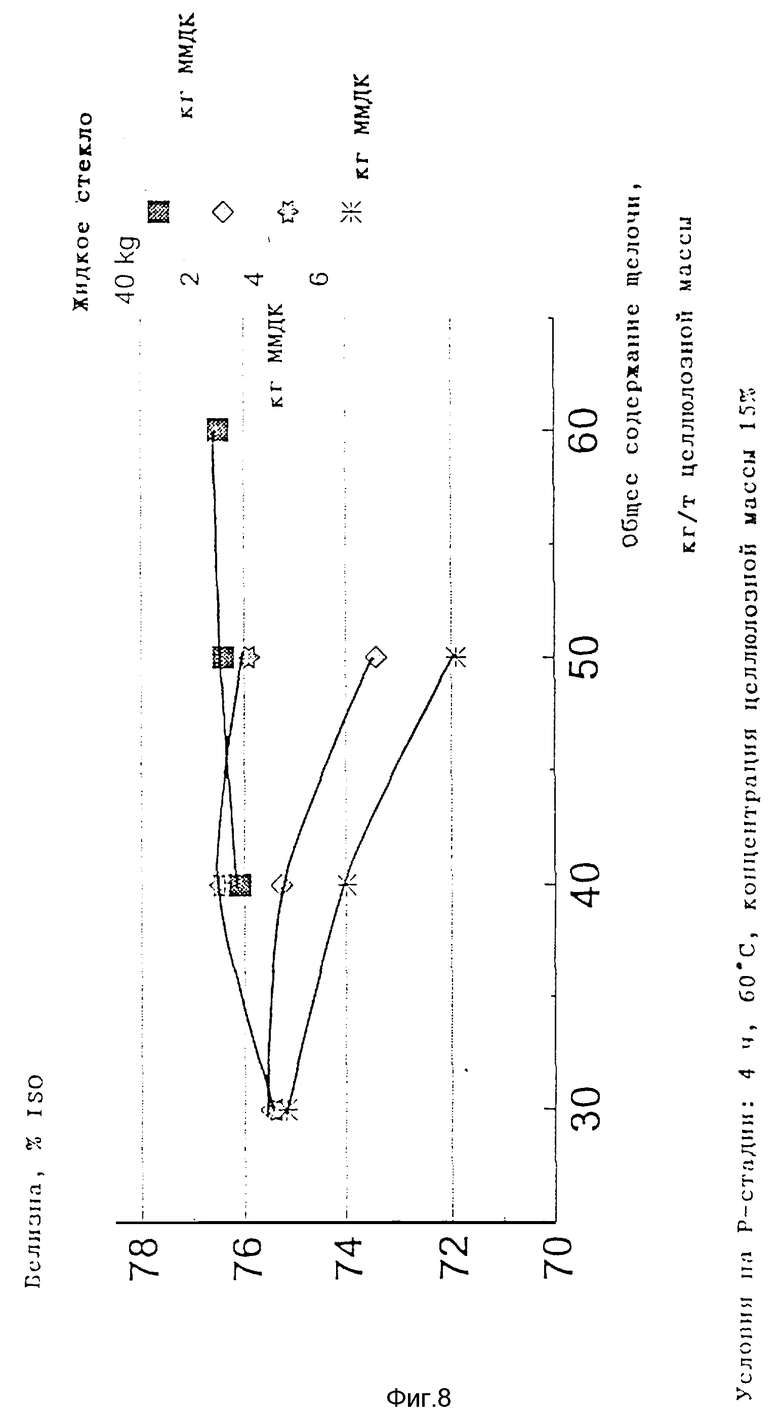

Проводили дополнительное испытание с ММДК в качестве заменителя жидкого стекла, в этот раз ее расход составлял соответственно 2-6 кг/т целлюлозной массы. Предыдущие испытания показывали, что при использовании ММДК на стадии отбелки чем больше продолжительность отбелки, тем выше степень белизны. Поэтому продолжительность отбелки этих образцов с помощью ММДК доводили до 4 ч. Что касается сравнительного образца, то при использовании жидкого стекла продолжительность отбелки в соответствии со стандартной процедурой составляла 2 ч. Фиг. 8 показывает, что расход ММДК 4 кг/т целлюлозной массы дает ту же степень белизны, что и 40 кг жидкого стекла/т целлюлозной массы. Проводили также испытания на целлюлозной массе, предварительно обработанной ДТПК и ДТПК как заменителя жидкого стекла. Результаты показывают, что ДТПК не дает более высокой степени белизны, чем ММДК или жидкое стекло.

Пример 7. Другой хелатообразователь, ДМАМДФК, также испытывали в качестве комплексообразователя на стадии предварительной обработки (Q-стадии) и заменителя жидкого стекла на стадии отбелки (P-стадии). Испытания проводили с расходом 6 кг ДМАМДФК/т целлюлозной массы.

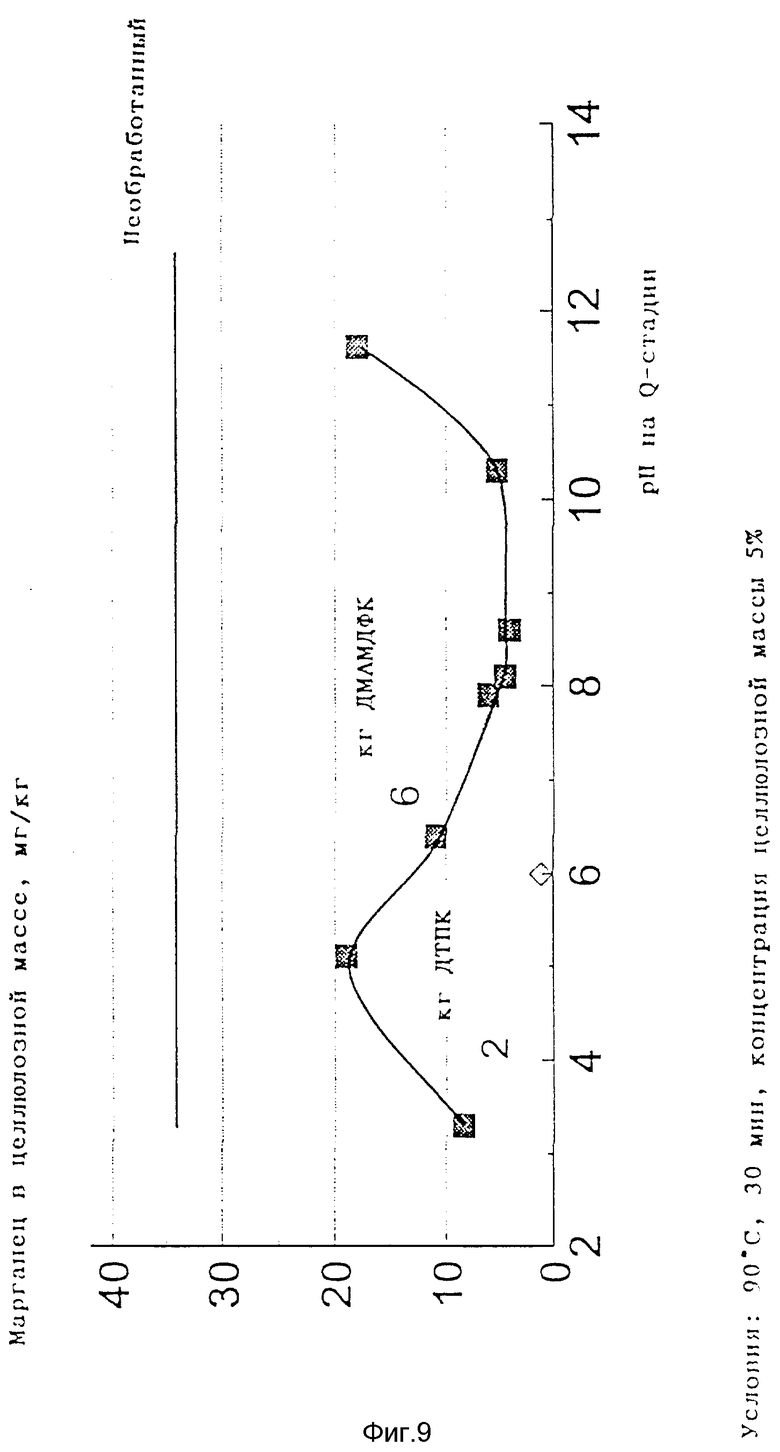

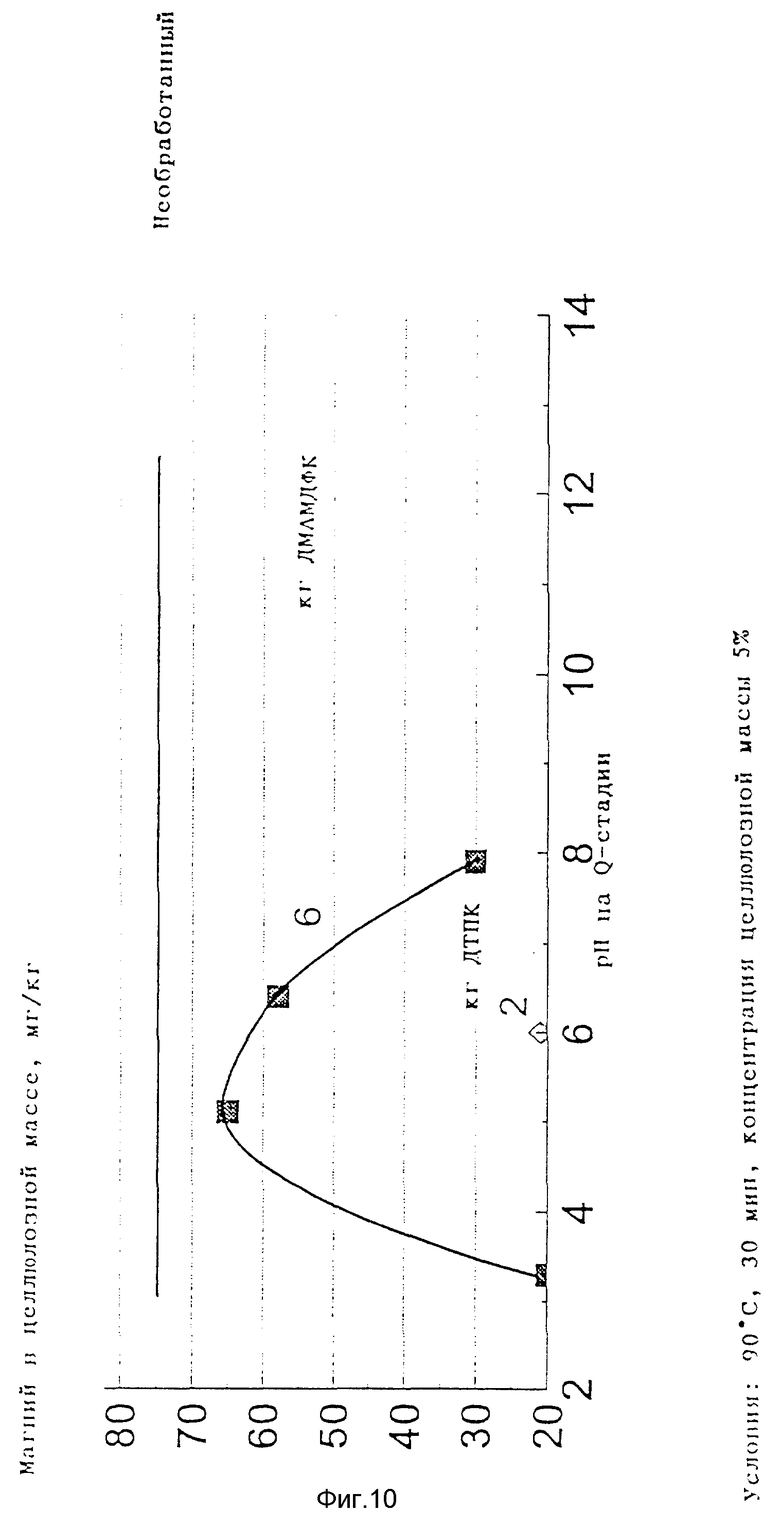

а. Стадия комплексообразования (Q-стадия).

После предварительной обработки целлюлозную массу обезвоживали и промывали деонизированной водой, а затем вновь обезвоживали перед анализом целлюлозной массы на содержание металлов. Содержание марганца и магния в целлюлозной массе по завершении Q-стадии показано на фиг. 9 и 10. Оптимальная величина pH, когда содержание марганца было минимальным, составляла приблизительно 8. ДМАМДФК, по-видимому, менее чувствительна к изменениям щелочности, чем ММДК.

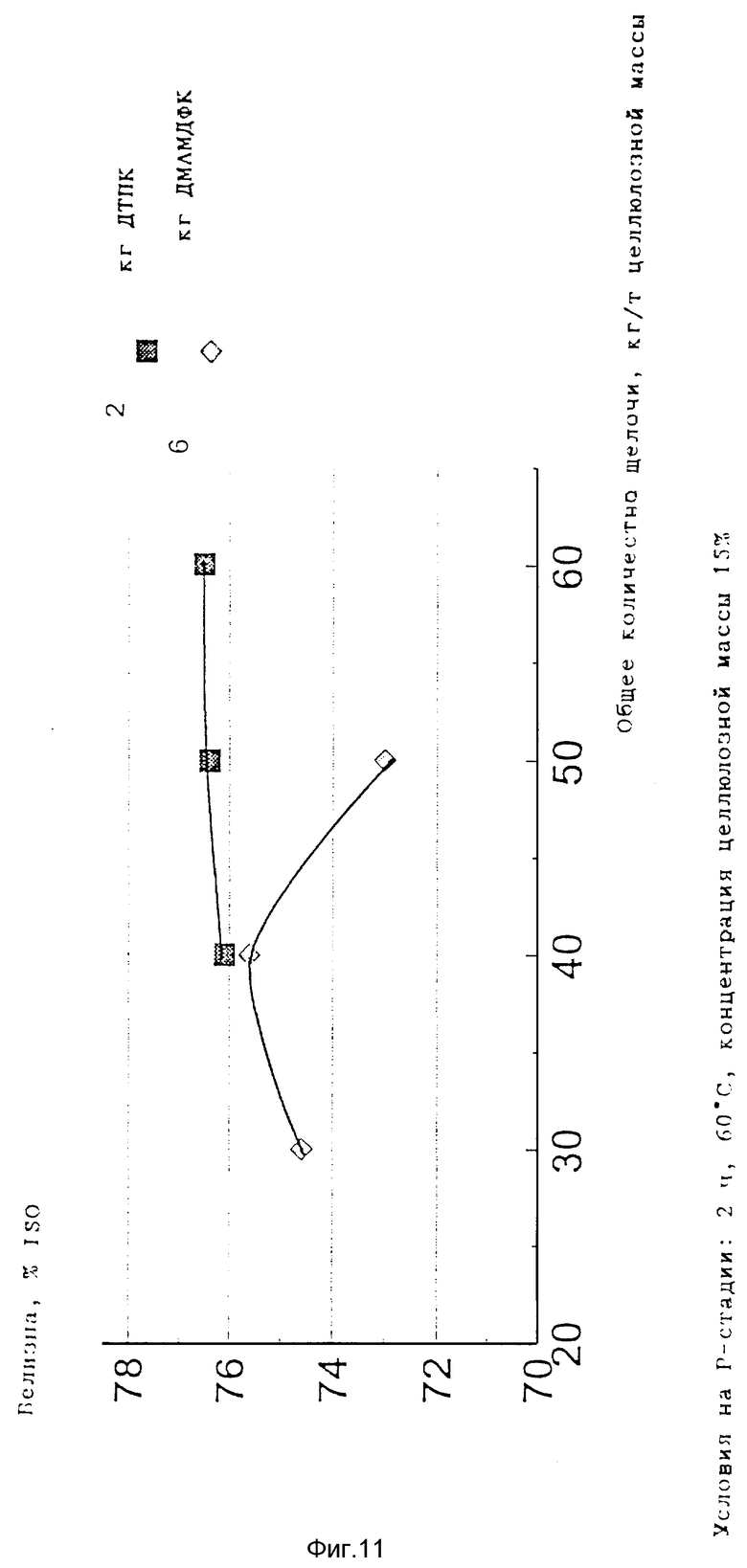

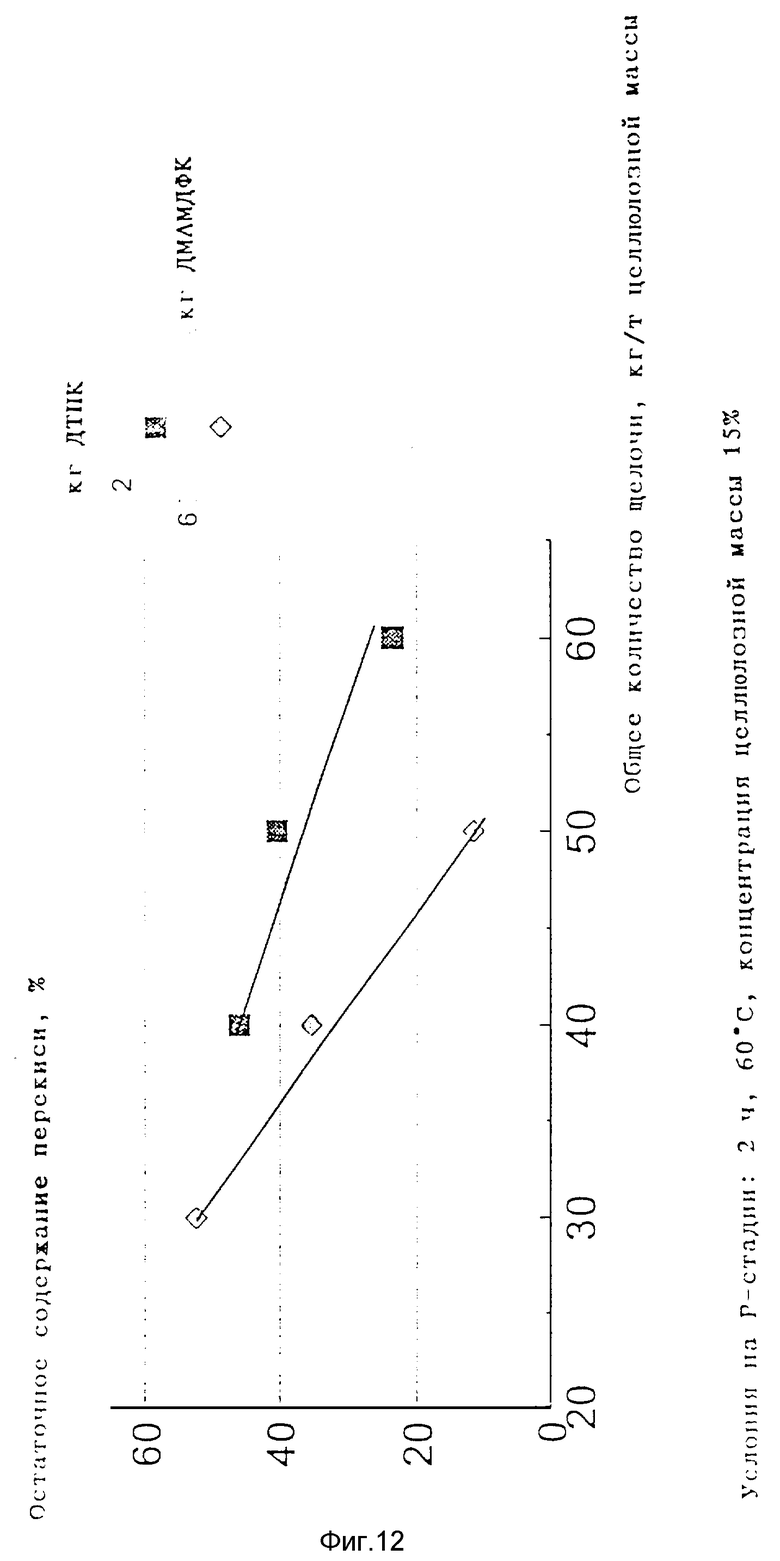

б. Стадия отбелки (P-стадия).

Целлюлозную массу с минимальным содержанием марганца с Q-стадии отбеливали на P-стадии в соответствии со стандартной процедурой (Eka-стандарт), то есть с использованием 40 кг перекиси, 40 кг жидкого стекла/т целлюлозной массы и оптимизацией щелочности. На фиг. 11 и 12 представлены результаты, соответствующие степени белизны и остаточному содержанию перекиси. Как показано, в сравнительном эксперименте (2 кг ДТПК/т целлюлозной массы) достигалась несколько более высокая степень белизны, чем в случае применения ДМАМДФК.

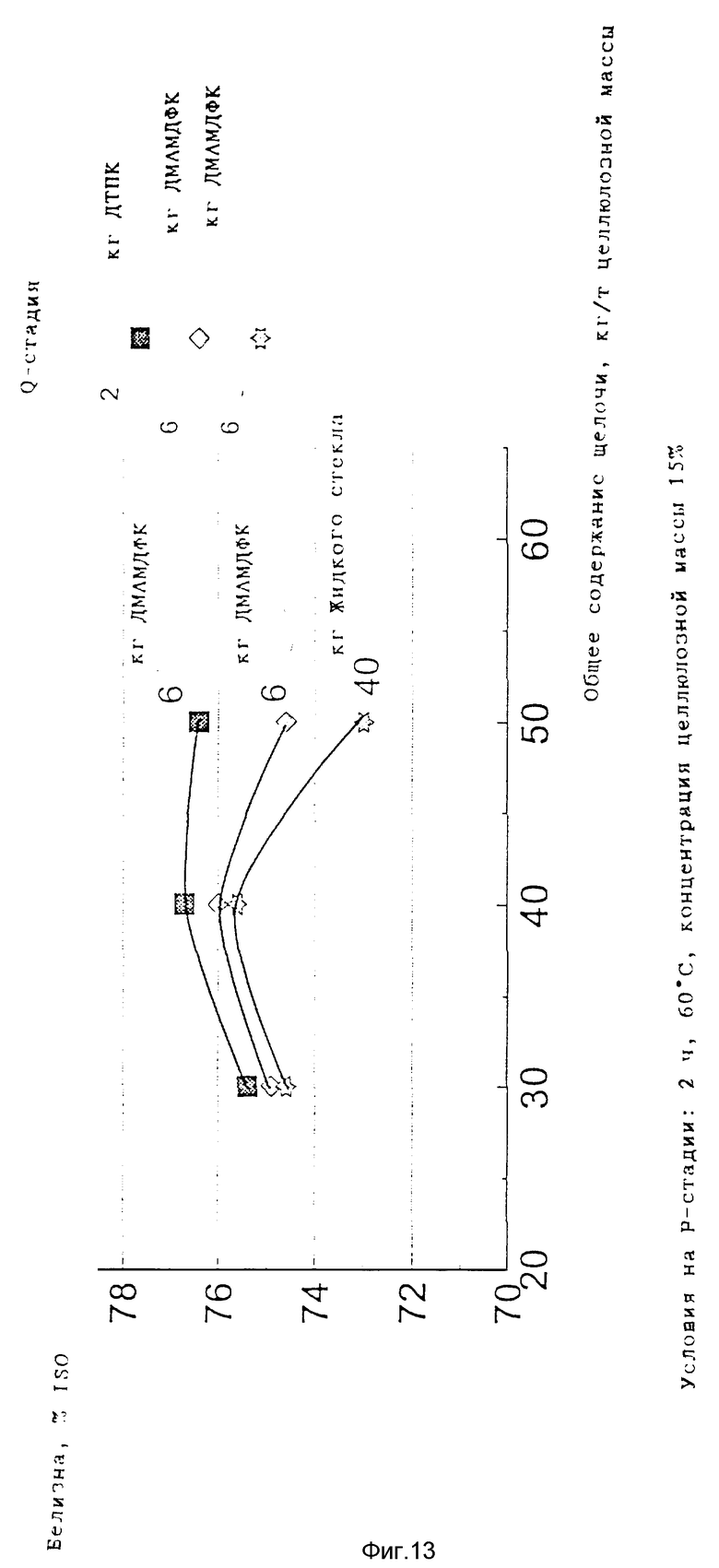

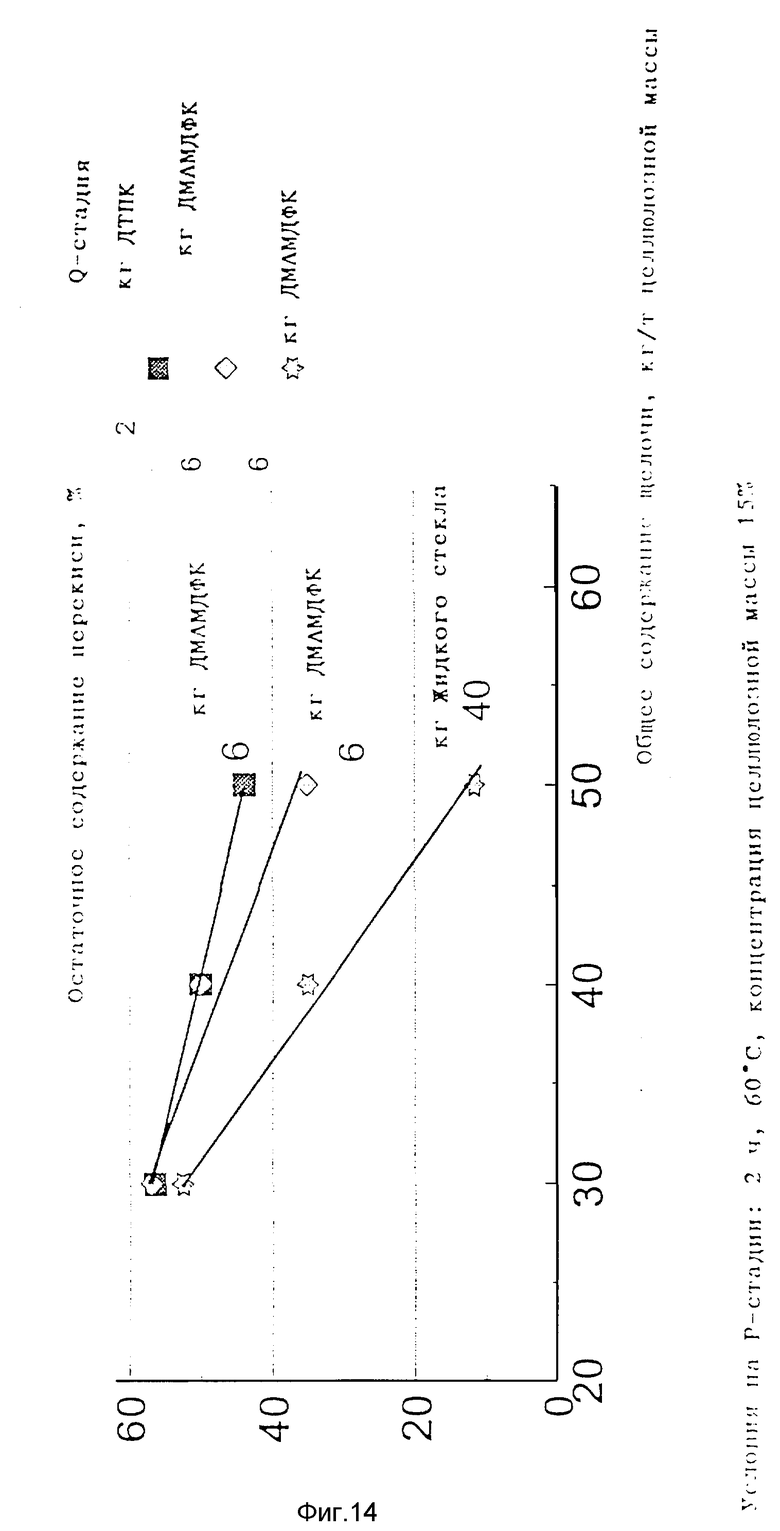

Пример 8. ДМАМДФК как заместитель жидкого стекла.

Использовали целлюлозную массу, обработанную на Q-стадии 2 кг ДТПК/т целлюлозной массы или 6 кг ДМАМДФК/т целлюлозной массы. Использовали 40 кг перекиси/т целлюлозной массы и оптимизировали щелочность. На фиг. 13 и 14 представлены результаты, соответствующие степени белизны и остаточному содержанию перекиси. Видно, что осуществление последовательности с использованием 2 кг ДТПК/т целлюлозной массы (Q-стадия) и 6 кг ДМАМДФК/т целлюлозной массы дает наилучшие результаты по степени белизны. Белизна на 0,2 ед. выше, чем в случае с ДТПК совместно с жидким стеклом.

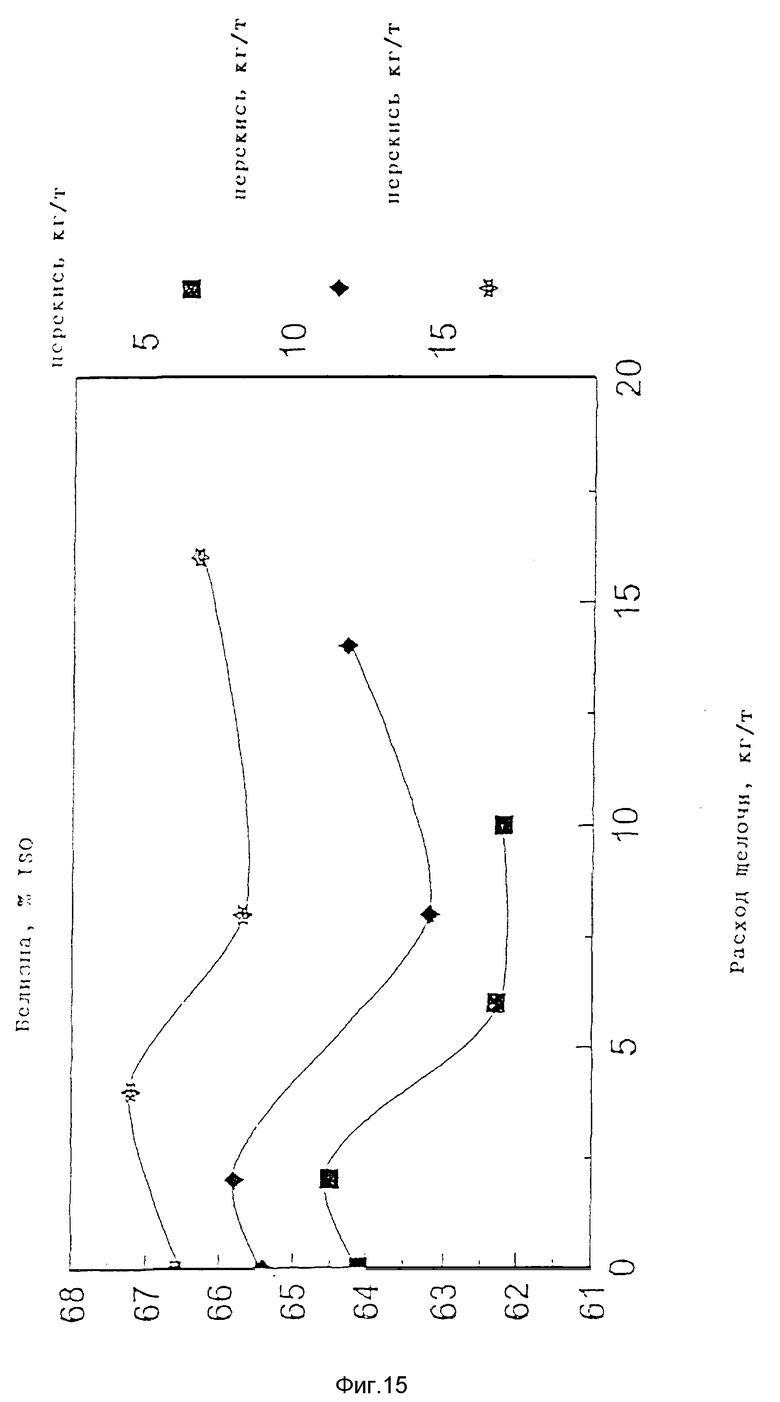

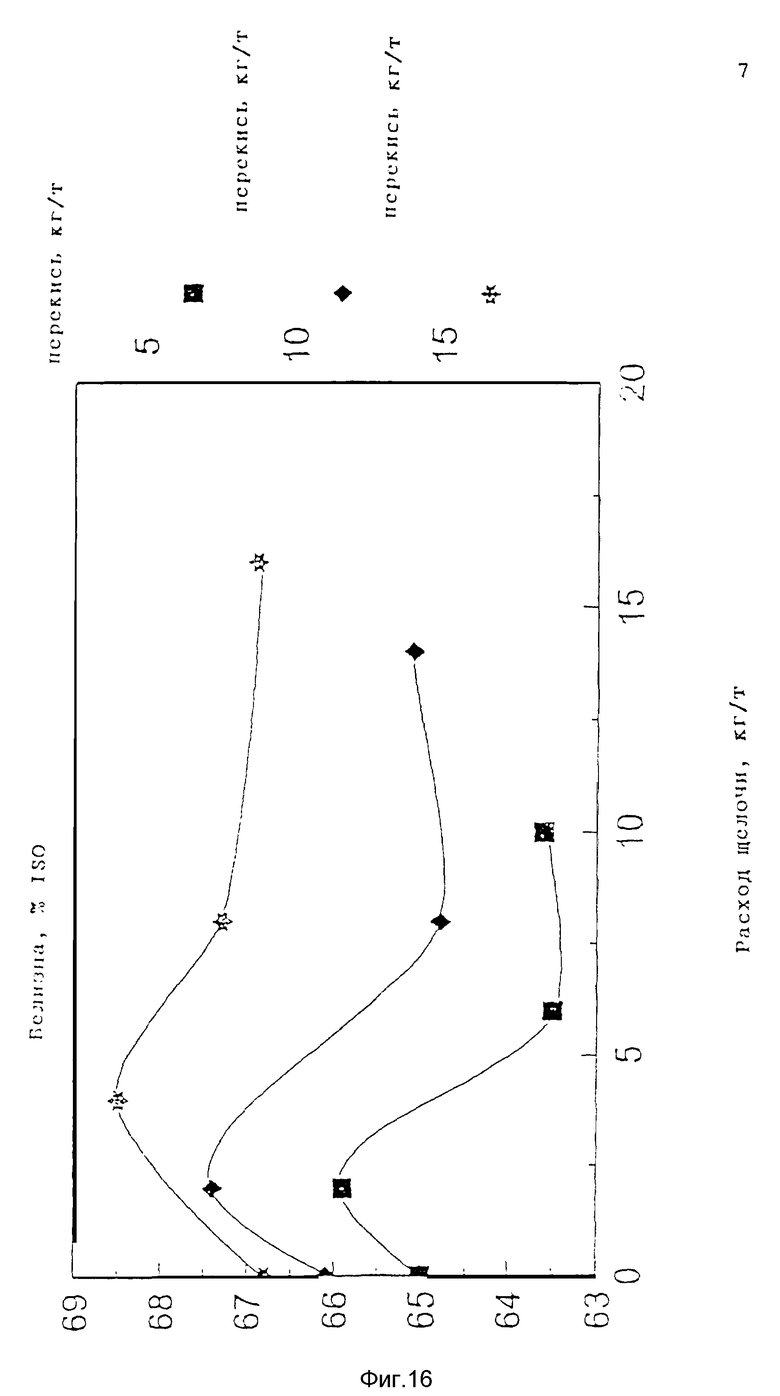

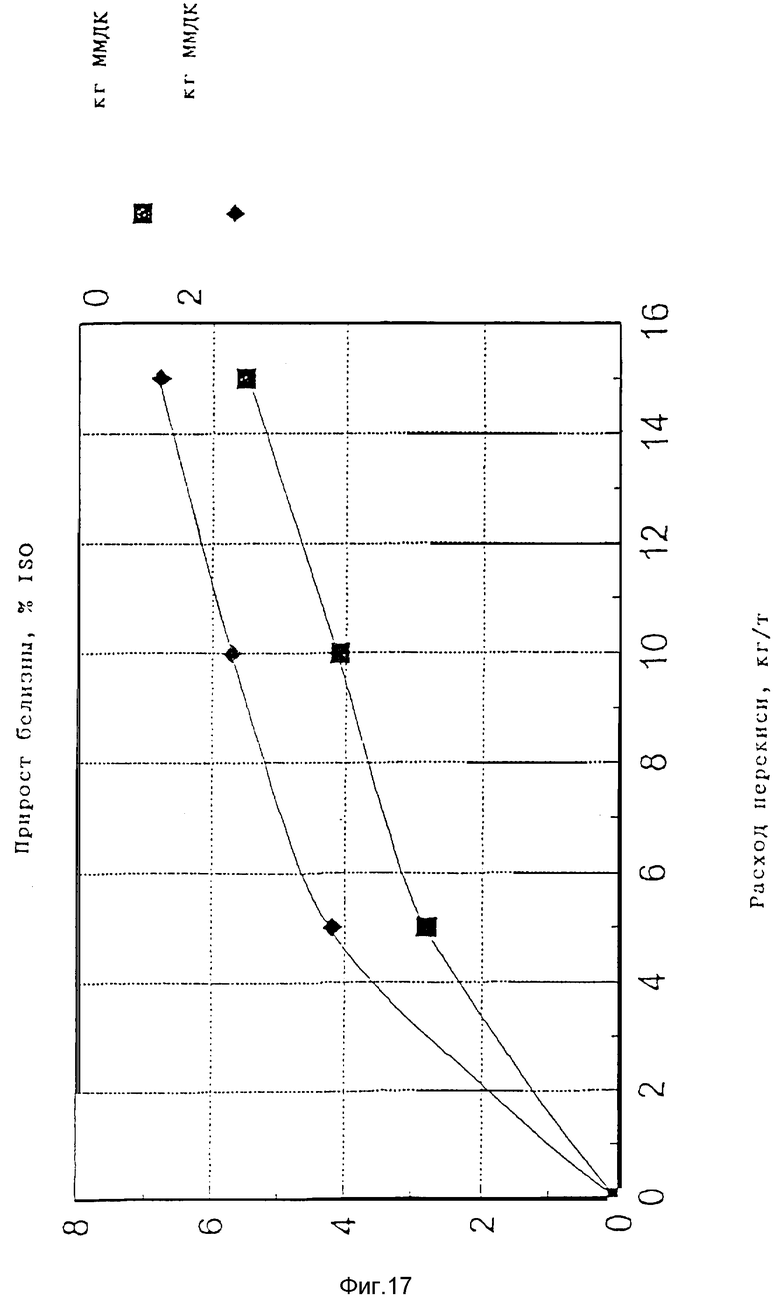

Пример 9. Отбелка перекисью и ММДК.

В ходе испытаний для отбелки использовали смешанную конторскую макулатуру со скандинавской фабрики. Проводили два испытания с отбелкой соответственно совместно с ММДК и без нее. Условия проведения каждого испытания оптимизировали регулированием щелочности, как показано на фиг. 15 и 16. Оптимальный расход щелочи в обоих испытаниях оказывался почти одинаковым, но при добавлении ММДК степень белизны возрастала приблизительно на 2% ISO (см. фиг. 17). При добавлении ММДК остаточное содержание перекиси возрастало. Очевидно, что перекись стабилизировала ММДК, что приводило к более селективной отбелке и снижению разложения перекиси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 2005 |

|

RU2341603C1 |

| СПОСОБ УВЕЛИЧЕНИЯ СТЕПЕНИ БЕЛЕЗНЫ ДРЕВЕСНОЙ МАССЫ И ЖЕСТКОЙ ДРЕВЕСНОЙ ЦЕЛЛЮЛОЗЫ С ВЫСОКИМ ВЫХОДОМ (ВАРИАНТЫ) | 1993 |

|

RU2095503C1 |

| СПОСОБ МНОГОСТАДИЙНОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2044808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1990 |

|

RU2102547C1 |

| ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2300597C2 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1990 |

|

RU2026437C1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛИВАНИЯ ЛИГНОЦЕЛЛЮЛОЗОСОДЕРЖАЩЕЙ ПУЛЬПЫ | 1995 |

|

RU2097462C1 |

| ЦЕЛЛЮЛОЗНЫЙ ПРОДУКТ | 2007 |

|

RU2422573C2 |

| Способ отбелки древесной массы | 1987 |

|

SU1437451A1 |

| Способ отбелки древесной массы | 1980 |

|

SU903429A1 |

Способ и биоразлагаемый хелатообразователь касаются отбелки целлюлозной массы. Целлюлозную массу отбеливают перекисью водорода в присутствии эффективного количества по меньшей мере одного биоразлагаемого 1-аминоалкан-1,1-дифосфонатного хелатообразователя общей формулы I

где R1 обозначает водородный атом; значения каждого из R2 и R3 выбирают из водородного атома, C1-C22 алкильного, C5-C6-циклоалкильного, C1-С10алканольного радикала, карбоксиалкильного радикала, содержащего до 10 углеродных атомов, а совместно с азотным атомом они могут образовывать пиперидиновую, пирролидиновую или морфолиновую группу; а значения Х выбирают из атома водорода, щелочного металла и аммония. Соединение I применяют в качестве биоразлагаемого хелатообразователя для отбелки целлюлозной массы перекисью водорода. Целлюлозную массу можно предварительно обрабатывать достаточным количеством хелатообразователя формулы I, а затем перекисью водовода. Типографскую краску удаляют с целлюлозной массы композицией, содержащей хелатообразователь, в качестве которого используют соединение формулы I. Изобретения позволяют повысить экологическую безопасность, а также повысить активность отбелочного раствора. 4 с. и 6 з.п. ф-лы, 17 ил., 4 табл.

где R1 обозначает водородный атом, значения каждого из R2 и R3 выбирают из водородного атома, C1 - C22 алкильного, C5 - C6-циклоалкильного, C1 - C10алканольного радикала, карбоксиалкильного радикала, содержащего до 10 углеродных атомов, а совместно с азотным атомом они могут образовывать пиперидиновую, пирролидиновую или морфолиновую группу, а значения Х выбирают из атома водорода, щелочного металла и аммония.

в качестве биоразлагаемого хелатообразователя для отбелки целлюлозной массы перекисью водорода.

где R1 обозначает водородный атом, значения каждого из R2 и R3 выбирают из водородного атома, C1 - C22алкильного, C5 - C6-циклоалкильного, C1 - C10алканольного радикала, карбоксиалкильного радикала, содержащего до 10 углеродных атомов, а совместно с азотным атомом они могут образовывать пиперидиновую, пирролидиновую или морфолиновую группу, а значения Х выбирают из атома водорода, щелочного металла и аммония.

где R1 обозначает водородный атом, значения каждого из R2 и R3 выбирают из водородного атома, C1 - C22алкильного, C5 - C6-циклоалкильного, C1 - C10алканольного радикала, карбоксиалкильного радикала, содержащего до 10 углеродных атомов, а совместно с азотным атомом они могут образовывать пиперидиновую, пирролидиновую или морфолиновую группу, а значения Х выбирают из атома водорода, щелочного металла и аммония.

Приоритет по пунктам:

26.10.93 по пп.1 - 8;

22.03.94 по пп.9 и 10.

| Пневмопривод для пресса или молота | 1961 |

|

SU141355A1 |

| US 4798652 A, 17.01.89 | |||

| US 4732650 A, 22.03.88 | |||

| Гросс Х | |||

| И | |||

| др | |||

| Журнал общей химии, т.8, с.1914-1916, 1978 | |||

| DE 1951709 A | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| DE 3739655 A1, 01.06.89 | |||

| DE 3338260 C1, 25.07.88 | |||

| Перистальтический насос | 2016 |

|

RU2622221C1 |

| US 3860391 A, 14.01.75 | |||

| 0 |

|

SU405991A1 | |

| Способ отбелки волокнистого полуфабриката высокого выхода | 1987 |

|

SU1567704A1 |

Авторы

Даты

1999-06-10—Публикация

1994-10-26—Подача