Изобретение касается голографического способа воспроизведения с целью матрицирования голограмм и других микроструктур (дифракционных решеток), вызывающих дифракцию или преломление света, в соответствии с ограничительной частью п. 1 формулы изобретения, на различных запечатываемых материалах, а также устройства для нанесения голограммы на запечатываемый материал.

Голография - это техника записи и воспроизведения объемного изображения объектов. Запоминающей средой и носителями информации обычно являются пленки и пластины.

Обычная голограмма присутствует либо в единственном экземпляре, либо может экономично изготавливаться в относительно ограниченном количестве, например, подобно оптическому копированию фотографий.

Известно термопластическое матрицирование со структуры голограммы поверхностного рельефа и затем перенос на разные запечатываемые материалы (носитель).

Ранее воспроизведение голограммы поверхностного рельефа и их размещение на печатной продукции осуществлялись за три рабочих операции.

При этом голографическое изображение, как правило, матрицируется в виде структуры поверхностного рельефа на материале-подложке и только после использования клея или другого материала, обеспечивающего сцепление, при третьей операции производится перенос на запечатываемый материал.

При этом матрицируются штампы для тиснения, ленты и валики с использованием давления и температуры на термопластически деформируемых полимерных поверхностях.

Такая голограмма тиснения после матрицирования раньше обрабатывалась с получением двух видов продукции: так называемые наклеиваемые голограммы и самоклеящиеся голограммы.

Оба вида этой продукции представляют собой полупродукт, способный наноситься на запечатываемый материал лишь после дополнительной обработки или подготовки с применением дополнительной операции. Возможно также непосредственное термопластическое тиснение на запечатанный материал без последующих операций переноса, как это известно из заявки изобретателя в Германии DE-A 37 44 650.

Способ получения голограмм обычно осуществляется следующим образом:

На начальной стадии изготовления оригинала, посредством лазерного луча получают пропускающую лазерный луч голограмму в виде трехмерного изображения объекта. Такая голограмма, накопившая в интерференционном узоре всю информацию с поверхности объекта, становится видимой лишь под лазерным лучом.

С пропускающей лазерный луч голограммы, оригинала, изготавливают копию, видимую при обычном направленном белом свете. Такой тип голограммы носит название голограмм, пропускающих белый свет.

Также голографически посредством лазерного луча или механически посредством гравирования получают и другие дифракционные решетки, вызывающие световые эффекты, используемые в декоративных или научно-технических целях.

Для получения матрицируемой структуры поверхностного рельефа для процесса тиснения, воспроизведения или изготовления реплик упомянутая голограмма-оригинал или дифракционная решетка копируется на пластину с покрытием из фоторезиста или на другие материалы с поверхностным рельефом.

В зависимости от частичного распределения интенсивности во время экспозиции, например, нанесенный фотолак при негативном способе отверждается более или менее сильно, а при позитивном способе более или менее сильно растворяется. При последующем проявлении обнажается структура поверхностного рельефа, соответствующая образованию полимерной сетки или разрешению. На такой поверхностной структуре и на получаемой позже тиснением поверхностной структуре дифрагируется свет с получением изображения.

Светодифрагирующие и светопреломляющие структуры поверхностного рельефа можно получать и механически, т. е. резанием или гравированием или посредством лазерного гравирования. Разрешение или ширина линий механически полученных дифракционных решеток зависит от выбранных технических способов их получения.

Голограмма поверхностного рельефа характеризуется микроструктурой с разницей по высоте 0,2-1 мкм и разрешением от 800 до 1800 линий на миллиметр.

Для того, чтобы позже можно было электрогальванически получить матрицу со штемпеля тиснения, поверхность фоторезиста делают электропроводящей. Достигается это способом химической металлизации с применением восстановления никеля или серебра. Можно выполнять вакуумные покрытия или набрызгивания.

В гальванических ваннах сульфамата никеля посредством позитивно-негативного способа с фоторезиста снимают так называемое семейство. Таким образом с фоторезиста в несколько приемов снимают так называемый рабочий слой из никеля в качестве стереотипной матрицы. Произведенное здесь семейство состоит из прабабушки, бабушки, нескольких матерей и любого количества дочерей, а также рабочих слоев (стереотипных матриц).

Полученные с голограммы рабочие матрицы могут иметь в зависимости от требований толщину от 50 до 100 мкм и больше и способны быть размноженными способом термопластического тиснения. Для специальных случаев целесообразно изготавливать более толстые пластины и штампы тиснения, петли из бесконечной ленты или цилиндры.

При определенных давлениях и температурах поверхностную структуру стереотипной матрицы получают тиснением на термопластически деформируемых поверхностях или лаковых покрытиях. При этом решающее значение имеет согласование в отношении материала и мотива трех параметров тиснения: давления, температуры и скорости. Контроль за нагревом поверхности материалов тиснения должен быть очень тщательным. Идеальная температура тиснения заключена в определенном диапазоне между точками размягчения и плавления материала.

Перед тиснением предназначенная для этого поверхность может быть уже подвергнутой металлизации. Это позволяет в особенности обеспечить оптический контроль (контроль качества) за результатами тиснения в процессе тиснения. Кроме того, металлизация препятствует приклеиванию запечатанного материала к матрице.

До настоящего времени преимущественно применяются два вида материала и две системы.

А. Самоклеящиеся изделия

Тиснение выполняется по пленке, или по совместно экструдируемым пленкам, или по термопластическим лаковым системам, нанесенным на субстраты (подложки), например полиэфирные пленки, характеризующиеся размерной стабильностью. Такие системы выполняются, как правило, самоклеящимися или наносятся в виде набора слоев на различные подложки.

Типичная слоистая структура обычной голографической или дифракционной самоклеящейся пленки состоит преимущественно из

1. полиэфирного субстрата (подложки) толщиной от 50 до 100 мкм.

2. Вещества, обеспечивающего адгезию, по выбору (грунтовка).

3. Лакового, термопластически деформируемого слоя, являющегося носителем голограммы, толщиной от 0,9 до 2,5 мкм или от 1,2 до 3,5 г/м2 или в качестве альтернативы вместо 1 + 2 + 3 только.

4. ПВХ, или виниловая пленка, или другие виды термопластически деформируемой пленки толщиной от 50 до 100 мкм и более и тогда:

5. Металлизация толщиной около 300  для обеспечения хорошей оптической плотности 1,8-2.

для обеспечения хорошей оптической плотности 1,8-2.

6. Акриловый клей 4-10 г/м2.

7. Силиконовая защитная бумага, например, 50 г/м2, для этикеток (рулонные материалы) или, например, 90 г/м2, для ярлыков.

При аппликации самоклеящейся голограммы последняя вместе с пленкой-носителем наклеивается на основу. В этом случае пленка-носитель толщиной, как правило, 50 мкм и более после тиснения по металлизированной поверхности обеспечивается самоклеящим слоем, закрываемым силиконовой защитной бумагой, удаляемой до или во время аппликации.

Б. Пленка горячего склеивания

При тиснении голограмм по пленке горячего склеивания, например, лаковый слой, содержащий тисненную голографическую микроструктуру, сразу после этого в ходе последующей рабочей операции наносится с использованием средства горячего склеивания на запечатываемый материал.

Типичная слоистая структура обычной пленки горячего склеивания состоит преимущественно из

1. Полиэфирного субстрата (подложки) толщиной от 12 до 25 мкм.

2. Разделительного слоя 0,5-2 г/м2.

3. Прозрачного или цветного слоя лакового покрытия 0,5-1,5 г/м2.

4. Одного или нескольких слоев прозрачного или цветного лака в качестве собственно подложки голограммы толщиной 0,9-2,5 мкм или около 1,1-3,25 г/м2.

5. Слоя металлизации толщиной около 300  для получения хорошей оптической плотности 1,8-2.

для получения хорошей оптической плотности 1,8-2.

6. Средства горячего склеивания 0,7-2,5 г/м2.

Как правило, металлизация проводится до тиснения, но может и сразу после него.

Применяемый структурно-воспроизводящий лак является, как правило, оптически прозрачным и термопластически деформируемым. Его точка размягчения или температура перехода в стеклообразное состояние превышает точку плавления клея горячего склеивания, который позже наносится на металлизированный слой. Поэтому такой клей может наноситься только после тиснения на тисненную металлическую поверхность пленки горячего склеивания.

Находящиеся в лаке пленки горячего склеивания голограммы или дифракционные решетки переносятся на запечатанный материал с использованием определенного усилия прижатия и температуры.

Посредством тепла, передаваемого печатной пластиной или валиком, обеспечивается активизация средств горячего склеивания и разделительного слоя.

При обеспечении определенного прижатия лаковый слой пленки соединяют с запечатанным материалом. По прошествии некоторого времени полиэфирную пленку снимают с образовавшегося нового многослойного материала.

Если сам процесс термопластического тиснения является относительно быстрым и составляет, например, от 2500 до 25000 циклов в час, то производимая после этого необходимая дополнительная аппликация на украшаемую продукцию, особенно при использовании способа горячего склеивания, требует много времени и больших расчетов.

Скорость склеивания при использовании плоского пресса горячего склеивания составляет 800-2200 циклов в час. Скорость склеивания с применением цилиндрической машины горячего склеивания достигает 1500-3500 циклов в час.

Подъемно-кодирущий пресс способен при наличии небольших форматов развивать скорость до 6000 циклов (аппликаций голограммы) в час.

Скорость наклеивания ограничивается тем обстоятельством, что материал тиснения для достижения безупречной адгезии должен быть доведен до определенной температуры и должен находиться на распечатанном материале в течение некоторого времени.

При этом присутствует риск образования пузырей вследствие газовыделения из запечатанного материала или клеящего вещества, что особенно вредно сказывается на работе плоских прессов.

Недостатки данного способа проявляются, следовательно, преимущественно в

дополнительных расходах на материалы для пленки горячего склеивания самой, в необходимости применения вещества горячего склеивания после тиснения и в применении дополнительного способа горячего склеивания, необходимого для переноса голограммы.

Описанные выше известные способы требуют слишком больших затрат, в особенности учитывая присущие для современной техники коммуникации большие тиражи или производственные скорости, а также необходимость разумного соотношения между затратами и эффектом.

В заявке США N А-4 758 296 указан непрерывный способ нанесения голограммы на запечатанный материал, согласно которому преимущественно прозрачный носитель голограммы в виде ленты или цилиндра обеспечивается лаковым слоем, затвердевавшим в момент прохождения запечатанного материала около носителя голограммы под действием источника излучения, расположенного на обратной стороне запечатанного материала. Данный способ приемлем только для запечатанных материалов, прозрачных для лучей.

В основу изобретения положена задача создать способ прямого непрерывного печатания запечатываемого материала, являющегося непроницаемым и для лучей, в особенности бумаги, картона и непрозрачной пленки, голограммами и другими микроструктурами и обеспечивающего большую скорость печатания при небольших затратах.

Кроме того, в основу изобретения положена также задача создать устройства для матрицирования и прямой аппликации голограммы на запечатанный материал.

Указанные задачи решаются изобретением согласно п. п. 1 и 5 формулы изобретения. Предпочтительные варианты исполнения изобретения представлены в зависимых пунктах формулы изобретения.

Благодаря изобретению обеспечиваются главным образом следующие преимущества:

1. Отсутствие необходимости в нанесении слоя клеящего вещества после тиснения.

2. Отсутствие необходимости в операции аппликации после нанесения слоя клеящего вещества, т.е. в нанесении готовой тисненной голограммы на запечатанный материал.

Способ согласно изобретению позволяет производить непосредственное печатание бумаги, картона и других материалов, без необходимости применять промежуточный носитель и выполнять промежуточные операции.

Применявшиеся ранее материалы и операции последующей обработки, необходимые для самоклеящихся голограмм или голограмм горячего приклеивания, становятся теперь излишними благодаря изобретению.

Настоящее изобретение позволяет размножать в массовом порядке отвечающие требованиям типографской продукции голографическую информацию или дифракционные решетки при низких затратах и значительно возросшей скорости изготовления.

Способ согласно изобретению для изготовления затвердевающих под ультрафиолетовым облучением форм голограмм и других дифракционных решеток посредством просвечивания через проницаемый для ультрафиолетовых лучей печатный цилиндр и через прозрачную для ультрафиолетовых лучей матрицу обеспечивает большие качественные, технические и экономические преимущества по сравнению с известными термопластическими способами и в особенности по сравнению с другими способами затвердевания под воздействием излучения, как, например, очень технологоемкое и насыщенное аппаратными средствами электронно-лучевое затвердевание.

В особенности при матрицировании голографических микроструктур и других дифракционных решеток на запечатанных материалах, являющихся в большинстве своем непроницаемыми для ультрафиолетового излучения, как, например, бумага, или картон, или непрозрачные пленки, синтетическая бумага и ткани, способ согласно изобретению обеспечивает крупные преимущества, поскольку только через цилиндр и матрицу изготавливаемая форма среды может затвердевать под действием ультрафиолетового облучения в сочетании с формным цилиндром.

До настоящего времени, когда дело касалось запечатанных, непрозрачных для ультрафиолетовых лучей материалов, было возможно работать лишь с термопластическими формами или обеспечивать затвердевание среды форм с помощью пронизывающих бумагу со стороны запечатанного материала или со стороны пленки-основы электронных лучей.

Согласно изобретению изготовление форм и затвердевание происходят, в особенности, при использовании ротационного способа посредством ультрафиолетового облучения со стороны матрицы через проницаемую для ультрафиолетового света матрицу и через также проницаемую для ультрафиолетового света стенку цилиндра и с использованием расположенного внутри цилиндра источника ультрафиолетового излучения.

Изготовление форм и затвердевание могут производиться отдельными технологическими операциями.

При этом в противоположность вращению применяются плоская матрица и плоская пластина, удерживающая матрицу, причем обе они проницаемы для ультрафиолетового света.

Ниже приводится продукция, которая, например, может изготавливаться способом согласно изобретению с использованием одного и того же основного оборудования:

1. Бумага и картон и другие в значительной степени проницаемые для ультрафиолетового света запечатанные материалы или синтетическая бумага, например так называемая полиэфирная и другая бумага.

Дешевая бумага перерабатывается преимущественно в этикетки, подарочную и упаковочную бумагу, картонаж и бумагу для завертывания, декоративную бумагу и обои.

2. Самонесущие полимерные пленки, прозрачные или непрозрачные, толщиной 15-15 л/мкм и более. Такая продукция может частично изготавливаться самоклеящей или в виде ламината. При этом могут применяться твердые подложки, а также ткани. Прозрачная продукция может применяться также без нанесения металлизацией слоя в виде пропускающей дифракционной или дифракционной решетки для технических, научных и оптических целей, а также для световых и шоу-эффектов.

3. Пленочные многослойные системы на прозрачной или непрозрачной пленке, в которых изготавливаемая форма среды с ультрафиолетовым твердением остается после затвердевания на пленке-основе (подложке), при этом многослойный материал дополнительно усиливается нанесением на подложку адгезионного средства (грунтовки).

Виды продукции 2 и 3 преимущественно, а продукция 1 частично выпускается самоклеящимися и перерабатываются в декоративную пленку в виде карточек и рулонного материала или штампуются и вырезаются с получением голографических дифракционных изделий в виде изображений, этикеток, маркировочных и клеящих лент.

4. Пленки горячего склеивания и другие переводные пленки, для которых между средой формы и пленкой-основой вместо адгезионного средства - в данном случае - разделительный слой (удаляемый слой) сначала наносится на пленку-основу. Такой разделительный слой характеризуется меньшей чувствительностью по отношению к твердеющей под ультрафиолетовым излучением форме среды, чем нанесенное после металлизации на форму среды и металлическое покрытие вещество горячего склеивания или наносимое на запечатанный материал клеящее вещество, обеспечивающий отделение очень тонкого несущего на себе мотив формного слоя от подложки, а также неразъемное соединение указанного очень тонкого несущего мотив формного слоя с новым запечатанным материалом.

5. Текстиль, ткань, размеро- и формоустойчивые тонкие ткани (например, микроволокна, нейлон, полиэфир) для использования в технических целях и в целях безопасности, моды и декоративных целях. Для данного вида продукции применяется относительно толстый (тяжелый) слой мягко-упругого затвердевающего лака первого покрытия для того, чтобы, во-первых, сохранить гибкость текстиля и, во-вторых, получить ровную поверхность для размещения голографической микроструктуры.

Ввиду того, что предпочтительно источник излучения располагается внутри печатного цилиндра, то необходимо выполнить проницаемым для лучей печатный цилиндр и при необходимости его несущий элемент.

Матрица для воспроизведения может быть выполнена в виде цилиндрической втулки или бесконечной ленточной петли и/или наклеена или приварена ультразвуком.

По одному предпочтительному способу матрицы прозрачные и проницаемые для ультрафиолетового света закрепляются на проницаемом для лучей печатном цилиндре посредством оптически прозрачного жидкого клея или оптически прозрачного переводного клея.

Руководствуясь опытом, матрицы необходимо изготавливать в виде пленок или гибких форм толщиной 50-250 мкм.

Согласно еще одному предпочтительному способу цилиндрическая втулка или ленточная петля сначала сами отливаются на внутренней стороне структурного негативно-формного цилиндра.

Такое изготовление форм может производиться с использованием твердеющих под действием инфракрасного облучения, химически твердеющих (2 компонентов) или преимущественно твердеющих под действием ультрафиолетового облучения сред. Затвердевание протекает при этом в результате облучения изнутри негативного цилиндра.

Для обеспечения одинаковой толщины стенки и ровности внутренней поверхности изготавливаемой согласно изобретению матрицы может наноситься принимающая форму среда, которой после формирования матрицы придается вид втулки или ленточной петли центробежным способом, т.е. посредством вращения негативного печатного цилиндра.

Толщина слоя матрицируемой среды (будущей матрицы) составляет, в соответствии с требованиями, необходимыми для последующей обработки, 50-250 мкм или более.

Особым признаком матрицы или матрицируемой среды является проницаемость для ультрафиолетового излучения.

Матрицируемая структура изготавливается сначала на пленках или тонких пластинах с получением вторичной формы с голограммы поверхностного рельефа, закрепленных на внутренней стороне негативного формного цилиндра.

Негативный формный цилиндр может состоять по меньшей мере из двух или более частей, которые после затвердевания образующей матрицу позитивной втулки могут раскрываться для удаления форм.

Позитивная втулка может вместе с тем удаляться с внутренней поверхности вакуумного цилиндра с помощью вакуумного присасывающего устройства.

В целях облегчения придания формы и предупреждения сцепления микроструктур в среду для изготовления вторичных форм могут добавляться 0,2-2 вес.% смазки, например hydroxylated polysiloxane тип Q4-3667 cp. Dow corni ng/США, или Рига-Addit iv/6845 или 6890 cp. Рига International, Германия.

Приготовленная таким образом цилиндрическая втулка (матрица) в горячем виде насаживается затем на печатный цилиндр, или печатный цилиндр перед насаживанием втулки на короткое время уменьшают в размерах охлаждением, например, азотом. После достижения нормальной температуры и расширения цилиндра втулка оказывается прочно посаженной. С другой стороны, печатный цилиндр в процессе печатания расширяется вследствие частичного поглощения ультрафиолетового излучения и преобразования в тепло настолько, что обеспечивается прочная посадка втулки. Наконец, втулку можно просто приклеивать.

Цилиндрическая втулка (матрица) может также изготавливаться с большей окружностью, в результате чего она может образовать бесконечную петлю. Последнюю пропускают вокруг печатного цилиндра и вокруг дополнительного валика, посредством которого обеспечивается регулируемое натяжение бесконечной петли.

Существенным критерием при определении наружного периметра системы "печатный цилиндр-втулка" и системы "ленточная петля - печатный цилиндр" - "натяжной валик" является выбор размера, при котором он кратен или многократен длине оттиска или периметру цилиндра, используемого в различных вращательных машинах, применяемых при дальнейшей обработке в полиграфической промышленности. Они могут быть, например, ротационные печатные, или ротационные высекаемые, или кашировочные машины, или комбинации перечисленных машин.

Остальные длины оттиска или развертки валиков составляют в большинстве случаев кратное или многократное 12-дюймовой системы или 24-дюймовой системы.

С цилиндрической втулки (матрицы) может быть, однако, изготовлена непосредственно на позитивном цилиндре форма, как это описывается ниже, согласно этому предпочтительному способу гладкий печатный цилиндр концентрически размешается в первоначальном негативном формном цилиндре.

Расстояние между внутренней стенкой негативного формного цилиндра и поверхностью печатного цилиндра соответствует толщине стенки получаемой при этом цилиндрической втулки.

В целях обеспечения постоянной толщины стенки матрицируемой среды негативный формный цилиндр и позитивный цилиндр концентрически позиционируются на совместной оси.

Сумма двойной толщины стенки втулки плюс диаметр-нетто печатного цилиндра соответствует диаметру-брутто позитивного формного цилиндра, которым после своего умножения на П обеспечивается необходимая длина раппорта (разветка) или длина оттиска.

Ультрафиолетовое затвердевание матрицы происходит преимущественно при просвечивании изнутри проницаемого для ультрафиолетового света позитивного цилиндра. При изготовлении цилиндрической втулки (матрицы) в соответствии с этим способом обеспечивается существенное преимущество, при котором втулка непосредственно и целиком бесшовно насаживается на печатный цилиндр и остается на нем.

По окончании печатания такие изготовленные согласно изобретению втулки очень легко снова снимаются и на цилиндр можно снова насаживать другую втулку, так как они выполнены преимущественно из пластмассы меньшей прочности.

Столь же легко снимаются и описанные выше матрицы, закрепленные на цилиндре в виде эластичных печатных форм, после чего печатный цилиндр может снова оснащаться другими матрицами.

Для создания более прочной направляющей для запечатанных материалов на цилиндре при движении по периметру последнего полотна запечатанного материала и, следовательно, в процессе изготовления форм в системе валиков при необходимости может быть использована дополнительная петля из гибкой ленты.

Натяжение полотна такой ленточной петли может регулироваться, например, с помощью шпинделей через установленный в ползунах натяжной валик.

Угол излучения расположенного в цилиндре для изготовления вторичных форм источника ультрафиолетового излучения может варьироваться посредством перекрывающихся круглых и концентрически расположенных диафрагм. Также ультрафиолетовое излучение может в большей или меньшей степени фокусироваться расположенным с возможностью регулировки в формном цилиндре вогнутым зеркалом в направлении оси.

Ниже изобретение более подробно поясняется на примерах его осуществления. При этом изображено на

фиг. 1 разрез по слоистой структуре голограммы горячего склеивания согласно уровню техники,

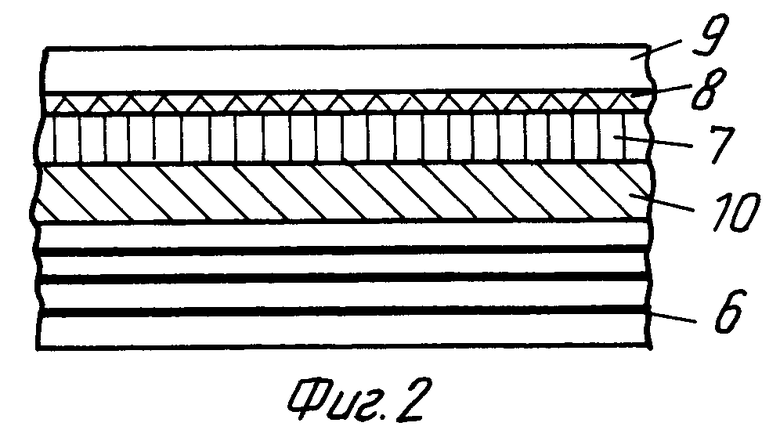

фиг. 2 разрез слоистой структуры выполненного согласно изобретению запечатанного материала,

фиг.3 разрез по поверхностному слою в увеличенном масштабе,

фиг.4 в схематическом виде печатное устройство,

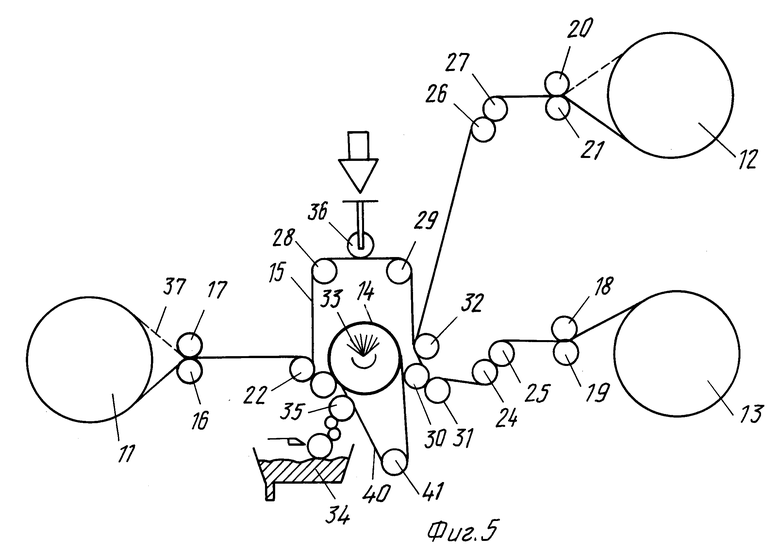

фиг. 5 альтернативное печатное устройство с формонесущей бесконечной ленточной петлей,

фиг. 6 печатная установка с несколькими последовательно расположенными печатными аппаратами,

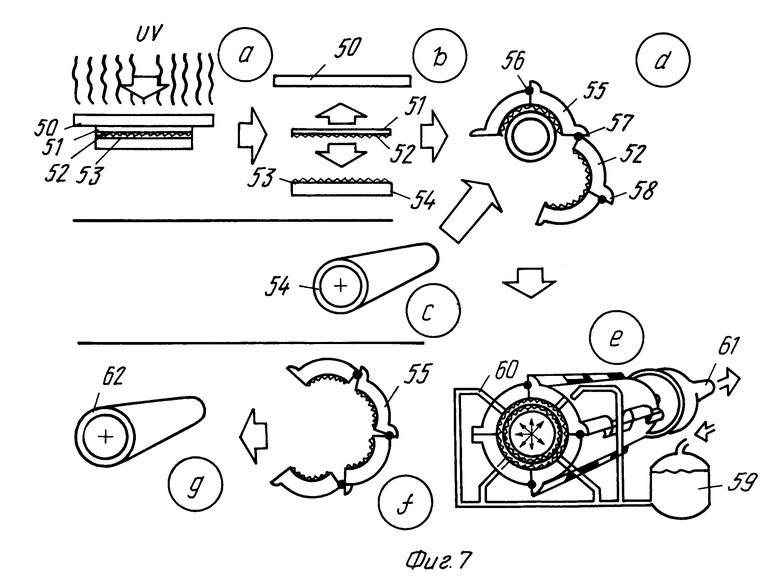

фиг.7 технологические схемы изготовления печатного цилиндра.

На фиг.1 показана структура пленки для тиснения, выполненной по так называемой "технологии горячего склеивания" в соответствии с уровнем техники. Такая пленка изготавливается таким образом, что на полиэфирное полотно 1 толщиной 12-25 мкм наносится тонкий содержащий воск или силикон разделительный слой 2, на который затем наносится лаковый слой 3 толщиной 0,9-2,5 мкм (или 1,1-3,25 г/м2), на который, в свою очередь, наносится металлический отражающий слой толщиной 0,05-0,2 мкм 4, например алюминий, 300  обеспечивают хорошую оптическую плотность 1,8-2.

обеспечивают хорошую оптическую плотность 1,8-2.

Голограмма в виде так называемой тисненой голограммы, которая присутствует в виде рельефной структуры в никелевой тисненной матрице, подвергается тиснению в лаковом слое 3.

Затем наносят активируемое при определенной температуре клеящее вещество 5,0,7 в/м2, посредством которого происходит перенос и фиксация несущего информацию лакового слоя на запечатанном материале.

Для нанесения "голограммы горячего склеивания" приготовленная таким образом пленка при температуре, например, 110 - 130oC и давлении, например, 50-150 кгс/см и более приводится во внутренний контакт с запечатанным материалом, например бумагой или картоном, причем клеящее вещество 5 плавится и происходит активизация разделительного слоя 2, в результате чего достигается прочное соединение между лаковым слоем 3, слоем металлизации 4 и подложкой.

В заключение отделяют полиэфирную пленку 1 по разделительному слою 2, после чего на запечатанном материале остаются еще лаковый слой 3, слой 4 металлизации и клеящее вещество 5 горячего склеивания.

Необходимо подчеркнуть, что при данном варианте способа тиснение голограммы производится со стороны слоя 4 металлизации и поэтому штамп для тиснения может изготавливаться в прямом расположении с тем, чтобы голограмма при последующем ее рассмотрении просматривалась прямо через прозрачный лаковый слой 3.

На фиг.2 показана структура голограммы на подложке 6, нанесенной по способу заявки Германии А 37 44 650. Подложкой 6 является бумага или картон. Может применяться также прозрачный или непрозрачный полимерный материал или любая другая подложка.

Для получения полного тиснения и, следовательно, хорошей модуляции и дифракционного эффекта наносимой голограммы желательно наличие очень гладкой поверхности носителя.

Если это не обеспечено, то в процессе тиснения или изготовления форм происходит распределение тисненных и нетисненных участков в виде апельсиновой корки и образуется матовая, не резкая поверхность с рассеянным отражением и недостаточная общая яркость.

Нарушения равномерности плотности и толщина запечатанного материала раньте компенсировались в определенной степени посредством гибких цилиндров противодавления. В этом случав цилиндры противодавления или формы могли иметь, например, покрытия из силиконовой резины и аналогичных материалов. Согласно опыту твердость таких покрытий по Шору составляет 60-90.

Имеющиеся в продаже так называемые мелованная бумага и мелованный картон пригодны, например, для использования в качестве носителя согласно изобретению, так как у них под покровным слоем имеется предварительно уплотненная "сердцевина", и они обладают высококачественной поверхностью благодаря машинному нанесению покрытия или его нанесению способом "Кромкат".

В качестве основы для нанесения впоследствии лака матрицирования 7 и возможно наносимого для сатинирования лака первого покрытия запечатанный материал 6 должен предпочтительно иметь поверхность 10, полученную машинным мелованием или мелованием по способу "Кромкат" с тем, чтобы закрыть поры и получить оптимальное качество поверхности в отношении ее ровности и степени шероховатости.

При необходимости предварительного сатинирования поверхности такое сатинирование проводят во время затвердевания лака первого покрытия путем формования посредством полированного цилиндра или петли из гладкой бесконечной ленты или гладкой пленки, снова удаляемой после затвердевания.

На гладкую или предварительно затвердевшую поверхность подложки 6 или покровного слоя 10 наносится слой лака 7 матрицирования толщиной преимущественно 1,5-2 мкм, затвердевающий под воздействием облучения. Возможно наносимый на подложку 6 покровный слой 10 и при необходимости наносимый лак первого покрытия эффективно препятствуют впитыванию лака подложкой 6, обеспечивая оптимальную ровную поверхность подложки.

Ввиду экстремальной детальности подготавливаемых структур, характеризующихся глубиной тиснения 200-1000 нм и разрешающей способностью 800-1800 линий на миллиметр, становится абсолютно необходимым устранить любые имеющиеся неровности поверхности нанесением соответствующего слоя лака матрицирования, твердеющего под действием облучения. В зависимости от структуры поверхности и использования лака первого покрытия толщина слоя лака для тиснения может составить от 2 г до 10 г/м2 или до 20 г/м2. При этом на основе опыта лаковые покрытия наносятся - в зависимости от свойств поверхности - толщиной 1,5-15 мкм.

Зеркально ровная поверхность слоя лака первого покрытия достигается преимущественно на полированном цилиндре во время затвердевания или сушки.

Метод получения форм согласно изобретению основан на отформовании и отверждении лака и микроструктур в контакте с матрицей, ленточной петлей, втулкой цилиндра или валиком, причем применяются преимущественно твердеющие под облучением лаки.

При этом отверждение и сшивание может вызываться и осуществляться под действием облучения ультрафиолетовым светом или электронами.

Наконец, на формонесущее лаковое покрытие наносится металлизация 8, например алюминий, толщиной 20-200 нм, обеспечивающая отражение необходимого для рассмотрения голограммы света и характеризующаяся при толщине покрытия. например, 300 ангстрем хорошей оптической плотностью или отражающей способностью.

Металлизация проводится предпочтительно после матрицирования голограммных структур.

В случае применения в целях сатинирования лака первого покрытия или при наличии у запечатанного материала, например полимерной пленки, зеркальной поверхности металлизация может проводиться уже по слою лака первого покрытия.

Тиснение проводится по непроницаемому, т.е. непрозрачному запечатанному материалу таким образом, чтобы штамп для тиснения имел зеркальное положение.

В целях последующей зашиты поверхности голограммы на слой металлизации 8 сразу может быть нанесен защитный лак 9 или другой любой прозрачный или цветной защитный слой.

Способ согласно изобретению позволяет получить подложку голограммы в ходе непосредственных технологических операций.

Вопреки уровню техники, согласно которому тиснение выполняется по подложке, которая после этого переносится, способом согласно изобретению может производиться матрицирование непосредственно на запечатанном материале. За счет этого достигается очень большая экономия затрат и значительно ускоряется процесс печатания.

Согласно предпочтительному варианту выполнения изобретения лак 7 наносится одним или двумя слоями разной толщины, при этом первый лаковый слой, нанесенный на запечатанный материал или на слой 10, полученный способом "Кромкат", должен обеспечить зеркально ровную поверхность. Единственный или второй лаковый слой несет информацию.

Слой 8 металлизации напыляется преимущественно на лаковый слой, но он может быть нанесен и другим способом, например методом косвенной переносной металлизации, если голограммная структура передается после металлизации.

Наряду с решением задачи по отражению света указанный выше металлизированный слой 8 имеет то преимущество, что во время матрицирования может осуществляться немедленный оптический контроль качества за результатом тиснения либо невооруженным глазом, либо путем замера эффективности дифракции или отражения.

На соответствующей установке по способу согласно изобретению было получено 5000-25000 и более оттисков в час.

На фиг.3 в увеличенном масштабе показан разрез, выполненный из собственно несущим голограмму слоям. Заштрихованный участок соответствует глубине формы рельефной структуры голограммы. Здесь можно видеть, что наиболее глубокое место матрицы заходит в лаковый слой 7. Поэтому этот слой 7 необходимо выбирать такой толщины, чтобы матрицированная рельефная структура не проступала на подложке.

Толщину лакового слоя 7 необходимо далее выбрать такой, чтобы можно было провести коррекцию имеющихся неровностей на подложке 6 или на покровном слое 10.

Наряду с голограммами тиснением могут быть получены и другие, вызывающие дифракцию света структуры и так называемые дифракционные решетки, которые были вырезаны или выгравированы механически или с помощью лазерного гравированного штампа.

При достаточно высоком качестве поверхности, определяемом преимущественно слоистой структурой запечатанного материала, благодаря описанному здесь способу становится возможным непосредственное массовое размножение при значительно меньших затратах, чем это имеет место при использовании описанного выше трехстадийного способа изготовления вторичных форм, наклеивания слоев и аппликации на запечатанном материале или при использовании аппаратоемкого способа непосредственного отверждения электронным облучением.

На фиг.4 схематически показано устройство изготовления реплик при одновременной аппликации голограммы на запечатанный материал.

На валике 11 располагается запечатанный материал с равномерным качеством поверхности, снимаемый через пару валиков 16, 17. Запечатанный материал подается через дополнительную пару валиков 22, 23 и печатный цилиндр 14, при этом этот цилиндр охватывается приблизительно на 180o или меньше. Затем запечатанный материал подается через пару валиков 30, 31 к еще одной паре валиков 24, 25 и между валиками 18, 19 на намоточный ролик 13.

Когда используется материал подложки, то последний в виде полосы 37 подается вместе с запечатанным материалом через устройство аппликации, проходя через пару валиков 26, 27 и между валиками 21, 22 наматывается на валик 12.

В целях увеличения усилия прижатия запечатываемого материала к печатному цилиндру можно ленточную петлю 15 вместе с запечатываемым материалом подавать по поверхности печатного цилиндра 14. Ленточная петля перемешается по валикам 23, 30, 39 и 28 и при необходимости может быть заведена под натяжной валик 36, используемый для регулировки натяжения полотна.

Через накатную систему 34 с накатным валиком 35 лаковый слой наносится на печатный цилиндр или по выбору на полотно на валике 23, которое при вращении печатного цилиндра перемещается между валиком 23, печатным цилиндром и запечатываемым материалом.

Печатный цилиндр 14 выполнен в виде цилиндра из кварца или акрилового стекла РММА, имеет внутри источник излучения 33, преимущественно источник ультрафиолетового излучения. Для обеспечения направленной светоотдачи предусмотрено наличие параболического вогнутого зеркала 39 и бленд 38, выполненных с возможностью регулировки и регулирующих зону воздействия ультрафиолетового света на перемещающемся по печатному цилиндру запечатываемом материале.

При фокусировке излучения на более или менее широкую полосу или щель может быть уменьшен соответственно угол охвата печатного цилиндра запечатываемым материалом.

В полости печатного цилиндра предусмотрен вентилятор, обеспечивающий, во-первых, подачу охлаждающего воздуха и, во-вторых, отсос озона, м.

Для достижения большого КПД может применяться водоохлаждаемая трубчатая горелка.

Ввиду того, что наносимый накатным валиком 35 лак отверждается под облучением, то он отверждается уже при круговом движении запечатываемого материала по печатному цилиндру настолько, что может свободно перемещаться по другим валикам и наматываться на намоточный ролик 13 или 12, не оказывая влияния при этом на структуру поверхности.

Вместо источника ультрафиолетового излучения может использоваться источник электронного пучка с подходящей для этого лаковой системой. Общим для способов, однако, является то, что на запечатываемый материал наносится относительно жидкотекучая лаковая система, способная отверждаться без значительного прижатия уже во время изготовления форм на матрице. В случае применения источника ультрафиолетового излучения это достигается, в частности, за счет того, что выполненные в соответствии с изобретением печатный цилиндр и матрица сами являются проницаемыми для ультрафиолетового излучения, вследствие чего отверждение может происходить с внутренней стороны печатного цилиндра.

На фиг. 5 изображено альтернативное устройство согласно фиг.4, в котором вместо печатного цилиндра использована формонесущая петля из бесконечной ленты.

Петля 40 из бесконечной ленты может последовательно воспринимать несколько микроструктур или печатных форм. Она перемещается по печатному цилиндру 14 и огибному валику 41. Такое устройство позволяет производить более быстро замену матриц в печатном аппарате. Кроме того, при таком варианте исполнения обеспечивается более быстрая адаптация к печатным формам разной длины без необходимости изменения печатного цилиндра.

Накатным валиком 35 лак наносится при этом прямо на петлю 40 из бесконечной ленты. В остальном устройство по фиг. 5 соответствует устройству, показанному на фиг.4.

На фиг. 6 показано устройство, состоящее из нескольких печатных аппаратов. Отдельные печатные аппараты соответствуют в основном устройствам, изображенным на фиг.4 и 5. При этом в первом печатном аппарате лак первого покрытия наносится на запечатываемый материал с целью получения достаточно гладкой ее поверхности. Нанесенный лак первого покрытия может быть отвержден также посредством ультрафиолетового облучения.

В главном печатном аппарате 46 и происходит собственно аппликация микроструктуры на запечатываемый материал. При желании может быть подключен второй печатный аппарат 47, располагаемый в обратной последовательности относительно главного печатного аппарата, в результате этого обеспечивается печатание на обратной стороне запечатываемого материала.

Для обеспечения постоянного натяжения ленты запечатываемого материала, а также для обеспечения корректур продольных приводок по полотну предусмотрено наличие плавающих валиков 42, 45. Каждый печатный аппарат снабжен накатной системой 34, 48 и 49.

На фиг. 7 схематически показана операция изготовления печатного цилиндра.

В самом низу располагается стеклянная подложка 54 с экспонированным и проявленным слоем фоторезиста 53, в котором содержится голограмма поверхностной структуры. На голографически структурированный слой фоторезиста 53 наносится среда 52 матрицы, отверждаемая ультрафиолетовым облучением.

Достигается это за счет нанесения распылением (сопловое устройство для нанесения покрытия, ряд пропорциональных сопел, имеющих определенный диаметр, перемещается прямолинейно над печатной пластиной), окунанием, нанесением по спирали или методом Кромката и центрифугированием.

Толщина покрытия должна быть по меньшей мере 2 мкм и более.

На среду матрицы, при обеспечении внутреннего контакта, помещается проницаемая для ультрафиолетового излучения акриловая пленка или акриловая пластина РММА, выступающая впоследствии в качестве подложки среды 51 матрицы.

Такая пластина или пленка должна быть гибкой с тем, чтобы после отверждения ее можно было легко удалить и чтобы облегчить последующие операции по монтажу и воспроизведению.

На акриловую пленку 51 помещается также проницаемая для ультрафиолетового света кварцевая пластинка 50 с тем, чтобы в результате равномерного сжатия обеспечить абсолютно ровный слой и внутренний контакт между акриловой пленкой 54 и средой 52 матрицы.

Такая операция изготовления форм или копирования проводится преимущественно в пневматической копировальной рамке для обеспечения оптимального контакта с копируемым слоем и предупреждения воздушных включений.

По окончании операции копирования посредством ультрафиолетового экспонирования акриловую пленку отделяют от фоторезиста и либо с целью получения копий многократного использования повторно копируют либо размещают в негативном формном цилиндре.

Такая конструкция типа сендвич из акрила среды матрицы помещается внутрь негативного удерживающего устройства 55, состоящего преимущественно из четырех связанных между собой через шарниры 56-58 формных щек. После смыкания негативного удерживающего формного устройства 55 среда матрицы в качестве "внутреннего покрытия" оказывается внутри полого цилиндра. Теперь в негативное формное удерживающее устройство 55 концентрически вставляется цилиндр 54 из кварцевого стекла. Соответствующая рабочая операция показана на фиг.7.

На фиг.7е показано устройство для изготовления печатного валика. В промежуток между стеклянным цилиндром 54 и фоторезистом 52 по трубопроводам 60 подается лак для изготовления форм, находящийся в емкости 59. Заполнение промежутка и дегазация проводятся с использованием подключенного вакуумного устройства 61. Отверждение лака для изготовления форм обеспечивается с помощью ультрафиолетового излучения, при этом внутри стеклянного цилиндра 54 находится соответствующий источник света.

После отверждения лака для изготовления форм можно открывать негативное формное удерживающее устройство и извлекать печатный цилиндр 62. На поверхности этого цилиндра располагается изготовленная над фоторезистом 52 микроструктура.

После установки печатного цилиндра 62 в печатный аппарат может начинаться собственно печатание запечатываемого материала.

Способ одновременного изготовления реплик и прямой аппликации микроструктуры, в частности голограммы или другой дифракционной решетки на запечатываемый материал, в частности бумагу или картон, включает изготовление форм с использованием матрицы, несущей микроструктуру в качестве рельефной структуры поверхности. Голограмму матрицируют на поверхности нанесенного на запечатываемый материал слоя, причем лаковый слой, воспринимающий на себя микроструктуру, отверждается под действием облучения, в частности ультрафиолетового. Отверждение лакового слоя происходит через проницаемый для излучения формный цилиндр посредством расположенного внутри формного цилиндра источника излучения. Технический результат: обеспечение непрерывного с большой скоростью печатания при небольших затратах. 2 с. и 7 з.п.ф-лы, 7 ил.

| Устройство для получения голограмм мезооптического элемента для исследования ядерной фотоэмульсии | 1988 |

|

SU1608613A1 |

| US 4758296 A, 19.07.88 | |||

| Способ заряда емкостного накопителя | 1970 |

|

SU439050A1 |

| DE 3744650 A, 20.07.89. | |||

Авторы

Даты

1999-06-10—Публикация

1993-02-10—Подача