Изобретение относится к устройству и способу для изготовления защищенной от подделок продукции посредством печати с использованием металлической печатной краски.

В последнее время использование различных печатных рисунков и изображений в виде дифракционных решеток, включая сверхтонкие, голографические и другие виды, особенно на документах получило очень широкое распространение. Тем не менее, использование таких печатных рисунков и изображений в настоящее время все еще связано с очень большими затратами и требует выполнения двух отдельных операций: формирования голограммы рисунка или изображения и его переноса с помощью клея или ламинированием на соответствующую подложку, документ или изделие, например, на банкноту, чек, бланк на получение подарка, кредитную или дебетную карточку, защищенные от подделок торговые марки и не защищенные от подделок этикетки и упаковки,

Объемные рисунки в виде дифракционных решеток, такие как голограммы, получают в результате интерференции двух лучей когерентного света, направленных под определенным углом друг к другу на фоточувствительную среду. Один из лучей является опорным лучом, а другой взаимодействует с выполненным определенным образом на носителе изображением. При получении конечной голограммы регистрируют изменения поверхности голографической среды (носителя). Конечную голограмму используют затем для изготовления более жесткой копировальной контрольной печатной формы или эталонного фотошаблона и получения необходимого количества копий голографических изображений.

В настоящее время существуют различные способы получения сверхтонких или голографических дифракционных решеток в виде микроскопических интерференционных картин, основанные на освещении покрытых фоторезистором пластинок из флоат-стекла коррелируемым вручную или компьютером когерентным светом. Оригинал полученной сверхтонкой или голографической дифракционной решетки копируют на специальную печатную плиту. Полученную копировальную плиту (печатную форму) со сверхтонкой дифракционной решеткой используют для изготовления металлической печатной формы из никеля. Дальнейшее тиражирование и изготовление необходимого количества голографических пластин или прокладок (шиммов) осуществляется методами гальванопластики.

В патенте US 4913858 предложен способ выполнения тиснением голографических дифракционных изображений на пластмассовой пленке или на нанесенном на подложку пластмассовом покрытии. Дифракционную решетку формируют тиснением на подложке, покрытой слоем термочувствительного материла, обладающего термопластичными свойствами, который предварительно размягчается при нагреве подложки нагревательным валиком или цилиндром и ультракрасными нагревателями. Покрытую термочувствительным материалом поверхность подложки с дифракционной решеткой затем металлизируют путем нанесения на нее покрытия из соответствующего металла. Полученный таким образом дифракционный рисунок может оказаться непригодным для дальнейшего использования из-за дефектов, возникающих в дифракционной решетке под действием слишком большого давления, прикладываемого тиснильным валиком к пленке во время формирования решетки, или в результате перегрева термочувствительного материала и его прилипания к поверхности тиснильного валика. Очевидно, что любые дефекты, возникающие в голографической дифракционной решетке в процессе изготовления, отрицательно сказываются на качестве конечного голографического изображения.

В патенте US 4728377 предложен листовой ламинированный материал, имеющий несущий слой, отделяемое покрытие, нанесенное на несущий слой, один или несколько нанесенных на отделяемое покрытие слоев термопластичного материала, менее чувствительного к воздействию тепла, чем отделяемое покрытие, и слой металлической фольги, которой покрыта поверхность термопластичного слоя. Для формирования дифракционной решетки используют прижимаемый к фольге фасонный штамп. После выдавливания в фольге дифракционной решетки на фольгу наносят слой клея, затем ламинированный лист переворачивают, и часть его покрытой слоем клея поверхности, нагретой до температуры плавления отделяемого покрытия, прижимной плитой прижимают к предмету, на который переносят голографическое изображение, после чего от приклеенного к предмету ламинированного листа с дифракционной решеткой отрывают несущий слой. После удаления несущего слоя, приклеенную к подложке фольгу и слои термопластичного материала режут по краям прижимной плиты.

В патенте US 5087510 предложены голограммы с рельефной металлической поверхностью, образованной слоем металла, химически осажденного на полимерную подложку с выдавленным на ней рельефным рисунком.

Во всех этих патентах для получения зеркального глянца и лучшей видимости изображения используют слой металла, на поверхности которого тиснением с помощью нагретых шиммов получают рельефный рисунок. Для получения дискретного металлизированного рисунка с определенных участков металлизированной поверхности подложки травлением, например, кислотой, удаляют металл. После этого путем выполнения отдельной операции полученную голограмму приклеивают или ламинируют к соответствующему документу или изделию.

При изготовлении документов или других предметов с голограммами для создания глянца на ламинированный листовой материал необходимо нанести большое количество металла, при наличии которого увидеть изображение можно только со стороны не покрытой металлом поверхности подложки.

В патенте US 5549774 предложено нанесение металлической печатной краски на прозрачную или полупрозрачную пленку с выдавленным в ней рисунком, полученным путем прессования с высоким давлением одной стороны пленки нагретым изготовленным из никеля тиснильным шиммом с последующим соединением во время выполнения отдельной операции ее обратной стороны с несущим листом с видимой информацией.

Как уже было отмечено выше, при высоком давлении (создаваемом тиснильным валиком) и высокой температуре нагрева в дифракционной решетке часто возникают дефекты.

Выполнение отдельной операции, связанной с соединением расположенного на обратной стороне пленки несущего листа (подложки голограммы) с обработанной тиснением пленкой снижает скорость всего процесса изготовления изделий или предметов с голограммами и создает дополнительные трудности, связанные с необходимостью точного совмещения тисненой пленки с несущим листом и точного расположения в готовом изделии изготовленной тиснением дифракционной решетки (голограммы).

Кроме того, высокое давление и интенсивный нагрев пленки во время тиснения в ней дифракционной решетки (см. патент US 5549774) существенно снижают скорость всего процесса изготовления. Все предпринятые в последние годы многочисленные попытки решения проблем, присущих известным способам изготовления печатной продукции, защищенной голограммами от подделок, либо оказались мало эффективными либо вообще не дали никаких результатов.

В патенте US 5629068 предложен способ, в котором также осуществляется выдавливание, и ему соответственно присущи отмеченные выше проблемы.

В публикации WO 9965699 описан способ получения структуры, дающей изменяемый оптический эффект, в котором используют адгезив для закрепления металлического порошка и осуществляют выдавливание указанной структуры в металлическом порошке. Как будет раскрыто ниже, в настоящем изобретении не требуется ни адгезива, ни стадии выдавливания в металлическом порошке.

Соответственно задачей настоящего изобретения является решение одной или нескольких проблем, присущих известным способам изготовления различной продукции, в частности, содержащей голограммы печатной продукции.

Для решения этой задачи в настоящем изобретении предлагаются устройство и способ изготовления защищенной от подделок продукции.

Предлагаемое устройство содержит печатную машину, средство для формирования дифракционной решетки и средства нанесения металлической печатной краски по крайней мере на участок дифракционной решетки с обеспечением оптической плотности нанесенной краски от 0,2 до 0,8.

В предлагаемом способе а) подготавливают лист основного материала, который имеет верхнюю и нижнюю поверхности, б) наносят металлическую печатную краску по крайней мере на участок этого листа основного материала и в) формируют дифракционную решетку по крайней мере на участке с металлической краской, причем оптическая плотность нанесенной металлической краски составляет от 0,2 до 0,8.

В настоящем изобретении достигается дешевый и высокопроизводительный способ изготовления защищенной от подделок печатной продукции, при осуществлении которого сверхтонкую или голографическую дифракционную решетку формируют и покрывают слоем металлической краски непосредственно на поверхности подложки.

В настоящем изобретении возможно формирование на подложке голографической дифракционной решетки, при осуществлении которого: а) наносят отверждаемое соединение по крайней мере на участок подложки; б) воздействуют по крайней мере на покрытый отверждаемым соединением участок подложки средством для формирования дифракционной решетки; в) отверждают отверждаемое соединение и г) наносят металлическую печатную краску по крайней мере на участок с затвердевшим соединением.

В настоящем изобретении предлагается также поточный способ печати на подложке с использованием обычной печатной машины и средства для формирования дифракционной решетки, при осуществлении которого: а) формируют дифракционную решетку на отдельном участке подложки и б) наносят металлическую печатную краску по крайней мере на участок дифракционной решетки с обеспечением оптической плотности нанесенной краски от 0,2 до 0,8.

Формирование дифракционной решетки предпочтительно выполняют непосредственно на подложке, на которой должно находиться голографическое изображение.

Используемая в упомянутом выше устройстве для изготовления защищенной от подделок продукции печатная машина может иметь по меньшей мере одно из следующего: а) систему подачи, б) средство для переноса печатаемого изображения, в) средство для нанесения краски, г) средство для сушки или отверждения краски и д) средство для перемещения защищенной от подделок печатной продукции.

В качестве системы подачи можно использовать систему для перемещения листового материала или полотна.

Средство для переноса печатаемого изображения может содержать по крайней мере один цилиндр или плиту, но его можно выполнить и в виде группы цилиндров или плит. В одном из вариантов изобретения, который относится к глубокой печати, средство для переноса изображения состоит из нескольких цилиндров с выгравированными изображениями для печати изображений разного цвета. Каждый цилиндр или плита, предназначенная для нанесения/покрытия подложки краской определенного цвета, называется блоком печати. Предлагаемая в изобретении печатная машина может иметь любое количество блоков печати. Однако для осуществления предлагаемого в изобретении способа печати предпочтительно использовать от 1 до 10 блоков печати.

Средство для перемещения защищенной от подделок печатной продукции можно выполнить в виде системы подачи с механизмом для укладки листов или бобинами для намотки готового листового материала.

Устройство для изготовления защищенной от подделок продукции может также содержать содержащее установленное в линию с печатной машиной средство для переноса дифракционной решетки на подложку.

При изготовлении печатной продукции всеми описанными выше способами после печати дифракционных решеток на основном материале или подложке можно напечатать цветными печатными красками любую необходимую информацию. В альтернативе печать основного материала или подложки цветными печатными красками можно выполнить предварительно до печати на нем дифракционных решеток.

В одном из вариантов изобретения в качестве основного материала или подложки, на которой печатают голографические дифракционные решетки, используют бумагу.

В настоящем изобретении также предлагается металлическая печатная краска, содержащая частицы металлического красителя и связующего вещества и в которой отношение красителя к связующему достаточно высоко для обеспечения возможности выравнивания частиц красителя по профилю дифракционной решетки и оптической плотности нанесенной краски от 0,2 до 0,8.

В изобретении может использоваться способ формирования на подложке голографической дифракционной решетки, при осуществлении которого: а) наносят, по крайней мере, на участок подложки состав, содержащий смесь металлической печатной краски и отверждаемого соединения; и б) формируют по крайней мере на покрытом этим составом участке подложки дифракционную решетку.

В настоящем изобретении также может использоваться способ формирования голографической дифракционной решетки, при осуществлении которого: а) подготавливают лист основного материала; б) наносят удаляемое покрытие по крайней мере на участок основного материла; в) покрывают отверждаемым соединением по крайней мере участок основного материала с нанесенным на него покрытием; г) формируют дифракционную решетку по крайней мере на участке отверждаемого соединения; д) наносят металлическую печатную краску по крайней мере на участок дифракционной решетки; и е) наносят слой клея (адгезива) по крайней мере на участок металлической печатной краски.

В настоящем изобретении может обеспечиваться перенос сверхтонких изображений или голографических дифракционных решеток с помощью печатной краски с получением композитного листа, на котором, если на него смотреть по крайней мере с одной стороны подложки или основного материала, можно увидеть выполненные в виде сверхтонких или голографических дифракционных решеток рисунки или изображения.

На всем готовом рисунке или изображении металлической печатной краской или разведенной определенным образом краской, создающей эффект частичной металлизации изображения или рисунка, можно напечатать изображение или текст, который можно легко увидеть через изображение на пленке или бумажной подложке и использовать на защищенной от подделок печатной продукции, в частности, на идентификационных документах типа паспортов, идентификационных карточках, удостоверениях водителей или других удостоверениях, фармацевтической продукции, программном обеспечении, компакт-дисках, табачных изделиях и другой продукции, которую часто стремятся подделать, для ее защиты от несанкционированных продаж, в обход установленных правил, в частности продукции, которая должна продаваться на одних рынках, а фактически продается на других, и во избежание возможного изготовления различного рода имитаций оригинальной продукции.

Сверхтонкие изображения, голографические и другие дифракционные решетки можно сформировать на поверхности подложки либо в строго определенном месте либо случайным образом с последующей их регистрацией дополнительными блоками печати.

Изображение или рисунок, ставший видимым после нанесения на него металлической печатной краски, нельзя еще раз перенести на другую поверхность без первоначального (до формирования дифракционной решетки) нанесения на него удаляемого покрытия и выполнения обычным способом горячего теснения изготовленной из пленки или бумаги подложки.

Металлическая печатная краска создает на подложке отражающий фон. Создающую отражающий фон металлическую печатную краску предпочтительно наносят на подложку с дифракционной решеткой за один проход на обычных машинах для узкой или широкой рулонной печати. Печатную машину предпочтительно совместить и расположить на одной линии со средством для переноса на подложку сверхтонкой голографической или другой дифракционной решетки.

При поточном изготовлении печатной продукции с дифракционными решетками обе эти операции выполняют за один проход на соединенных друг с другом болтами печатной машине и средстве для переноса дифракционной решетки. При автономной печати каждую операцию выполняют на двух не совмещенных друг с другом и не расположенных в линию печатной машине и средстве для переноса дифракционной решетки.

В одном из вариантов изобретения используют предварительно отпечатанную подложку. Предварительную печать подложки можно выполнить на автономной печатной машине или на печатной машине, расположенной в линию и совмещенной с упомянутой выше печатной машиной и средством для переноса дифракционной решетки.

Нанесенный на подложку слой металлической печатной краски должен быть достаточно тонким для того, чтобы он мог пропускать направленный на него свет. Металлическую печатную краску можно напечатать на подложке поверх выполненного на ней в виде сверхтонкой или голографической дифракционной решетки рисунка или изображения так, чтобы этот рисунок или изображение можно было увидеть и с верхней и с нижней стороны подложки.

В тех случаях, когда на подложке с металлизированным изображением или рисунком сверху печатают картинки и/или текст, или когда металлическую печатную краску наносят на предварительно отпечатанные на подложке картинки и/или текст, предпочтительно, чтобы эти картинки или текст можно было увидеть через подложку и/или покрытую слоем металлической печатной краски дифракционную решетку или изображение.

Толщина металлизированного изображения дифракционной решетки и его оптическая плотность должны соответствовать определенному интервалу значений коэффициента пропускания света. Связь между коэффициентом пропускания света и оптической плотностью слоя металлической печатной краски, измеренной с помощью денситометра "Macbet", указана в приведенной ниже таблице.

Процент пропускания света предпочтительно должен быть выше 30%. Более предпочтительно, чтобы процент пропускания света превышал 50%, а наиболее предпочтительно - 80%.

Для непрерывного перемещения подложки в предлагаемом в изобретении устройстве можно использовать, например, обычный механизм для подачи бумаги. В качестве подложки можно использовать любой листовой материал. Подложка может быть прозрачной, полупрозрачной или непрозрачной. Обычно в качестве подложки используют бумагу, пленку или металл, в частности, алюминиевую фольгу. Подложку можно изготовить из одного или нескольких листов или полос листового материала.

Изготовить подложку можно литьем, каландрированием, выдуванием, экструзией и/или двухосной экструзией.

Подложку можно изготовить из полимерных соединений. Для изготовления подложки можно использовать один или несколько полимерных материалов, выбранных из группы, в которую входят полиэтилентерефталат, полипропиленовая пленка, поливинилхлорид, жесткий поливинилхлорид, целлюлоза, триацетат, ацетатполистирол, полиэтилен, нейлон, картонные листы из акрила и полиэфиримида. Для изготовления полиэтилентерефталатных подложек можно использовать пленку типа Melenex с ориентированным полипропиленом (выпускаемую фирмой DuPont Film Willimington Delaware под маркой ID Melinex HS-2).

В качестве подложки можно использовать бумагу, изготовленную из древесной пульпы или хлопка или из синтетических не содержащих древесины волокон. Бумага может быть каландрированной или глянцевой, с покрытием или без него.

Для формирования на подложке дифракционной решетки можно использовать наносимое по крайней мере на часть подложки отверждаемое соединение. Методом глубокой печати или флексографией на подложку можно нанести слой лака. При облучении ультрафиолетовым (УФ) светом или пучком электронов лак становится твердым. Предпочтительно для отверждения лака использовать УФ-свет. К лакам, которые становятся твердыми под действием УФ-света, относятся, в частности, лаки, выпускаемые фирмой Kingfisher Ink Limited (лак марки UFV-203) и другие аналогичные лаки.

Источником УФ-света может служить обычная лампа. Мощность лампы должна составлять от 200 до 450 Вт.

УФ-лампу предпочтительно установить внутри средства для формирования дифракционной решетки или на нем.

В одном из вариантов изобретения скорость переноса сверхтонкой голографической дифракционной решетки изображения или рисунка на покрытую слоем лака поверхность подожки регулируют в зависимости от мощности УФ-ламп. В предпочтительном варианте изобретения скорость переноса изображения на подложку составляет от 10 до 20000 м/час, наиболее предпочтительно - свыше 18000 м/час. По мере затвердевания освещаемого УФ-лампами лака, нанесенного на верхнюю поверхность подложки, на поверхности лака постепенно формируется сверхтонкая или голографическая дифракционная решетка.

Металлическую печатную краску можно нанести на подложку на обычной печатной машине глубокой печатью, ротационной глубокой печатью, флексографией, литографией, офсетной печатью, высокой печатью и/или трафаретной печатью или какими-то другими способами. Подложку с нанесенной на нее металлической печатной краской затем перематывают для последующей автономной обработки или сначала на подложке предварительно печатают на одной и той же линии или автономно соответствующие изображения.

Металлическая печатная краска состоит из частиц металлического красителя и связующего вещества.

В качестве частиц металлического красителя можно использовать частицы любого металла. К таким металлам относятся один или несколько металлов, выбранных из группы, в которую входят алюминий, нержавеющая сталь, нихром, золото, серебро, платина и медь. Для приготовления металлической печатной краски в качестве частиц металлического красителя предпочтительно использовать тонкие частицы соответствующего металла.

Приготовить металлическую печатную краску можно известными специалистам методами. На прозрачную несущую пленку из полиэтилентерефталата толщиной 12 микрон и шириной 2 метра, выпускаемую фирмой DuPont Film Willimington Delaware под маркой ID Melinex HS-2, наносили глубокой печатью тонкий слой выпускаемого этой же фирмой под маркой Elvacite 2045 полиизобутилметакрилата, который затем сушили горячим воздухом. После этого в вакуумной камере с роликами на покрытую полиизобутилметакрилатом пленку наносили слой алюминия. Скорость покрытия и толщину полученного после испарения растворителя слоя алюминия, нанесенного на акриловое покрытие, точно регулировали путем непрерывного измерения оптической плотности покрытия. Толщина покрытия, нанесенного в вакуумной камере, составляла от 100 до 500 ангстрем, а предпочтительно от 190 до 210 ангстрем.

Оптическая плотность покрытия, измеренная на денситометре McBeth, может лежать в пределах от 0,2 до 0,8. Предпочтительно оптическая плотность покрытия должна составлять от 0,5 до 0,8. Наиболее предпочтительно использовать покрытие, оптическая плотность которого, измеренная на денситометре McBeth, составляет 0,7.

Для нанесения слоя металла можно использовать алюминий, нержавеющую сталь, нихром, золото, серебро, платину или другие испаряющиеся металлы, которые образуют покрытие методом вакуумного осаждения или путем распыления или электронно-лучевого напыления. Предпочтительным металлом является алюминий.

Алюминиевый слой можно удалить с несущей пленки путем растворения акрилового несущего слоя в ванне с этилацетатом. Удаляемый с несущей пленки в виде крупных частиц алюминий отделяют от акриловой смолы промывкой раствора в многоступенчатой центрифуге. Крупные частицы алюминия затем смешивают с этилацетатом и измельчают при интенсивном перемешивании в мешалке со сдвиговой головкой до получения частиц необходимого размера. Средний диаметр полученных частиц, измеренный с помощью лазерного дифракционного гранулометра Coulter LSI 30, должен лежать в пределах от 8 до 15 мкм, а предпочтительно от 9 до 10 мкм.

Для того чтобы сверхтонкую или голографическую дифракционную решетку рисунка или изображения можно было увидеть с двух сторон прозрачной пленки-подложки или с одной стороны бумажной подложки, положение на подложке тонких частиц алюминия или другого металла должно совпадать с профилем поверхностной волны сверхтонкой или голографической или другой дифракционной решетки напечатанного на поверхности подложки рисунка или изображения.

Для того чтобы частицы алюминия были расположены по профилю волны дифракционной решетки, т.е. с учетом расстояния между вершинами или впадинами сверхтонкого профиля в изобретении предлагается использовать специально приготовленную металлическую консистентную печатную краску с очень небольшим содержанием связующего вещества и высоким соотношением содержания красителя и содержания связующего вещества и очень тонкими частицами алюминия, предпочтительно размером от 9 до 10 мкм, и высокой адгезионной способностью к налипанию на поверхность сверхтонкой или голографической дифракционной решетки рисунка или изображения.

При приготовлении металлической печатной краски в качестве связующего вещества можно использовать одно или несколько связующих веществ, выбранных из группы, в которую входят нитроцеллюлоза, винилхлорид, сополимеры винилацетата, винил, акрил, уретан, полиэтилентерефталат, терпеновый фенол, полиолефин, кремнийорганические соединения, целлюлоза, полиамид, канифольные эфирные смолы. В оптимальном варианте предлагается использовать связующее вещество, состоящее наполовину из нитроцеллюлозы (нитроцеллюлоза марки DHL120/170 и нитроцеллюлоза марки DLX30/50, выпускаемые фирмой Nobel Industries) и наполовину из полиуретана (марки Neorez U335, выпускаемой фирмой Avecia). В качестве растворителей можно использовать смеси эфира и спирта, предпочтительно, обычного пропилацетата и этанола, в соотношении от 20:1 до 30:1.

Соотношение между красителем и связующим веществом предпочтительно должно составлять (по весу) от 1,5:1 до 3,0:1, предпочтительно, 2,5:1. Содержание металлического красителя в печатной краске может составлять от 2 до 4 мас.%, предпочтительно 3 мас.%.

В качестве средства для формирования дифракционной решетки можно использовать специальную прокладку (шимм) или бесшовный тиснильный валик. Шимм или тиснильный валик можно изготовить из любого соответствующего материала, например из никеля или полиэфира.

Никелевые шиммы предпочтительно изготавливать с использованием гальванического покрытия из сульфаматного никеля. Сначала на поверхность фоторезистивной стеклянной пластинки со сверхтонкой или гальванической дифракционной решеткой в вакууме наносят покрытие или напыляют на нее чистое серебро. Для изготовления эталона или основного экземпляра фоторезистивную пластинку с покрытием из чистого серебра опускают в раствор сульфаматного никеля, в котором на поверхности пластинки постепенно оседают молекулы никеля. Копии эталона можно использовать для переноса изображений и получения репродукций или для переноса изображений на облучаемые УФ-светом полиэфирные шиммы, или для изготовления бесшовного тиснильного валика.

Полиэфирные шиммы изготавливают нанесением на клин из полиэфира покрытия из отверждаемого лака, к которому прижимают копию эталонного изображения и нагревают УФ-светом до полного затвердевания.

Бесшовные валики (цилиндры) можно изготовить, используя для этого покрытую слоем металла пленку со сверхтонкой или голографической дифракционной решеткой рисунка или изображения, которую можно механически закрепить на поверхности цилиндра или приклеить лицевой стороной к покрытой клеем наружной поверхности цилиндра. Для приклейки переносящей изображение пленки к валику можно использовать специальный прижим. При нагреве нанесенный на поверхность валика клей становится твердым. После затвердевания клея пленку сдирают с наружной поверхности цилиндра (валика), оставляя на ней слой металлического покрытия со сверхтонкой или голографической дифракционной решеткой рисунка или изображения. Эту операцию повторяют несколько раз до полного покрытия валика слоем металлического покрытия. После этого валик помещают в литейную трубку, в которую заливают силикон и получают готовую форму. Голографическое изображение затем отливают по остающейся на внутренней поверхности изготовленной таким способом силиконовой формы с дифракционной решеткой.

После затвердевания силикона форму помещают в другую литейную трубку. Внутрь формы вставляют валик и заливают смолу, которая при нагреве становится твердой. После затвердевания смолы извлеченный из формы валик, на наружной поверхности которого остается изображение, перенесенное на нее с внутренней поверхности силиконовой формы, можно использовать для переноса сверхтонкой или голографической дифракционной решетки рисунка или изображения с его наружной поверхности на поверхность отверждаемого при нагреве УФ-светом лака, нанесенного на покрываемую затем тонким слоем металлической печатной краски первую поверхность подложки.

В другом варианте изобретения цилиндр покрывают слоем затвердевающей под действием УФ-света смолы и снаружи прижимают прозрачную пленку со сверхтонкой или голографической дифракционной решеткой рисунка или изображения. После затвердевания смолы цилиндр помещают в силиконовую форму (см. выше) и заливают смолой, которая при нагреве становится твердой; изготовленный таким образом цилиндр можно использовать для прямого переноса сверхтонкой или голографической дифракционной решетки рисунка или изображения на покрытую отверждаемым под действием УФ-света лаком первую поверхность подложки. На изготовленной таким способом подложке со сверхтонкой или голографической дифракционной решеткой рисунка или изображения можно затем на отдельной печатной машине металлической печатной краски напечатать необходимые данные.

На верхней поверхности подложки металлической печатной краской можно напечатать текст или изображения и рисунки, совмещенные с уже напечатанными на документе данными или напечатанные в определенном свободном для печати месте документа, а также на отдельной полосе, совмещенной или не совмещенной с другими напечатанными на документе данными, или на всей поверхности документа. Изготовленную таким образом подложку затем пропускают через зазор между цилиндром и прижимным роликом и с помощью закрепленного на поверхности цилиндра никелевого или полиэфирного шимма переносят на нее сверхтонкую, голографическую или другую дифракционную решетку рисунка или изображения. Для повышения точности переноса с цилиндра на подложку сверхтонких рисунков или изображений в предпочтительном варианте изобретения предлагается использовать бесшовный цилиндр. Сверхтонкие дифракционные или голографические решетки с шимма или бесшовного валика можно перенести на покрытую отверждаемым под действием УФ-света лаком поверхность. УФ-свет проходит через верхнюю поверхность пленки-подложки и обеспечивает быстрое затвердевание лака. В качестве источника УФ-света можно использовать расположенные внутри цилиндра лампы мощностью от 200 до 400 Вт, УФ-излучение которых проходит через отверждаемый лак и фиксирует перенесенную на подложку сверхтонкую или голографическую дифракционную решетку.

Приведенное ниже подробное описание нескольких конкретных примеров или вариантов возможного осуществления изобретения иллюстрируется приложенными к нему чертежами, на которых показано:

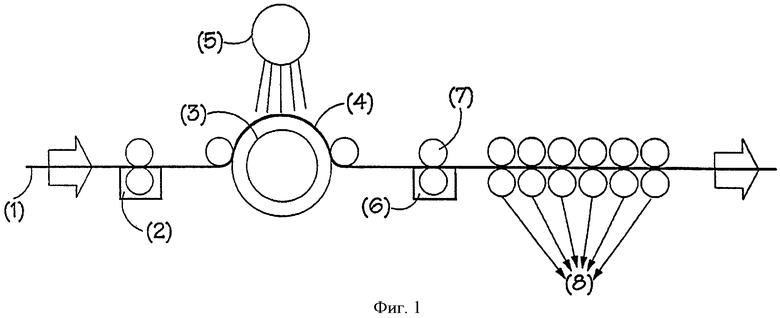

на фиг.1 - схема предлагаемого в изобретении способа формирования на подложке сверхтонкой, голографической или другой дифракционной решетки с использованием отверждаемого под действием УФ-света лака с покрытием из металлической печатной краски;

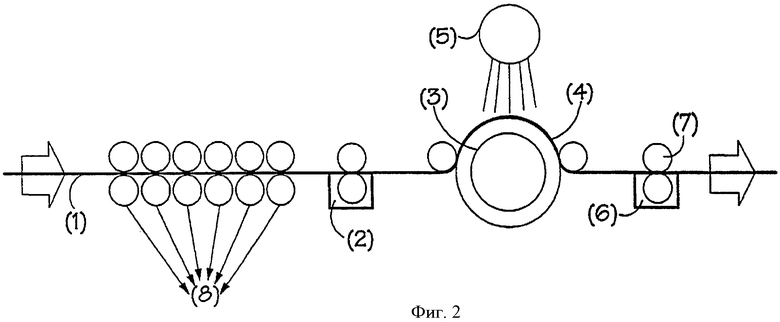

на фиг.2 - схема другого варианта способа, показанного на фиг.1, с выполнением операций в обратном порядке;

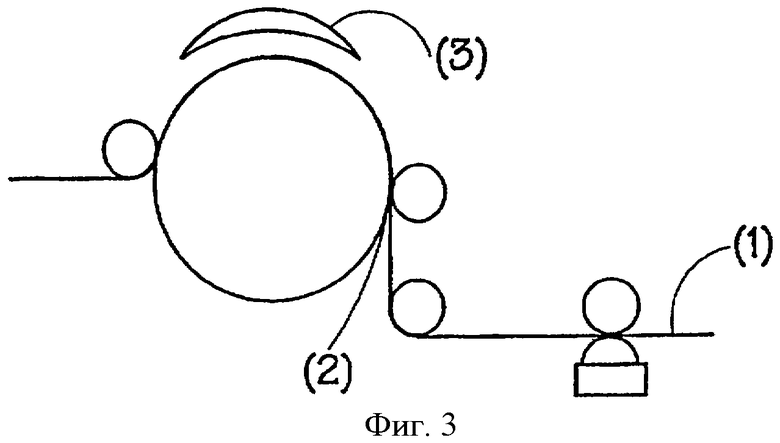

на фиг.3 - схема предлагаемого в изобретении способа формирования на подложке сверхтонкой, голографической или другой дифракционной решетки с использованием затвердевающей под действием УФ-света металлической печатной краски;

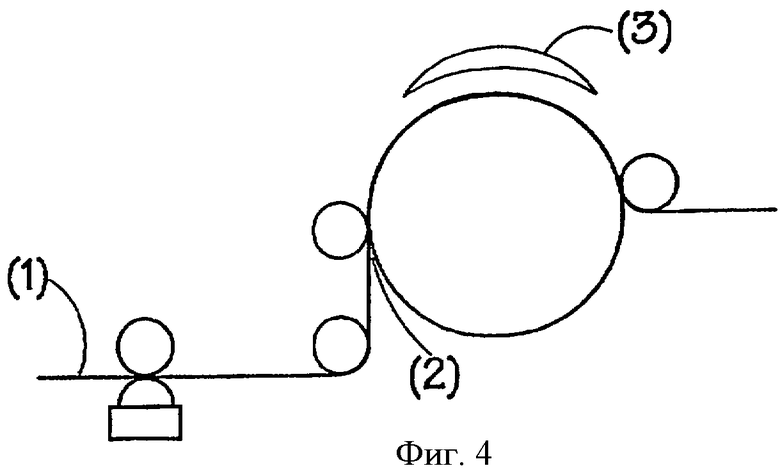

на фиг.4 - схема другого варианта способа, показанного на фиг.3, с выполнением операций в обратном порядке;

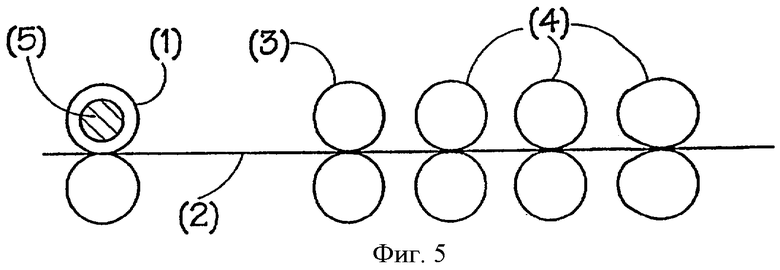

на фиг.5 - схема обычного способа печати с дополнительно установленным в линию средством для тиснения;

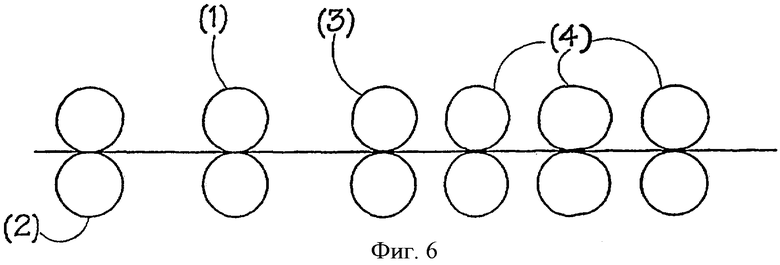

на фиг.6 - схема другого варианта обычного способа печати с дополнительно установленным в линию средством для тиснения;

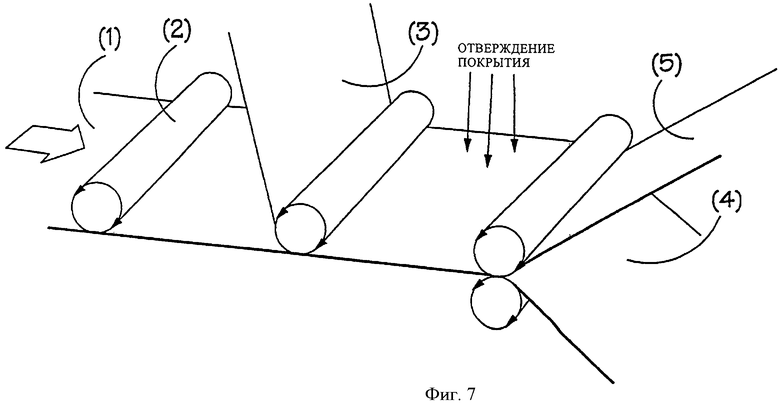

на фиг.7 - аксонометрические проекции, иллюстрирующие способы, схемы которых показаны на фиг.3, 4 и 6;

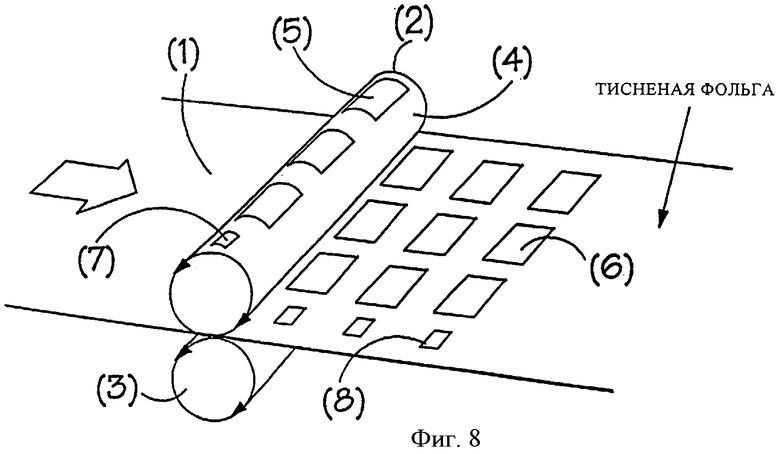

на фиг.8 - аксонометрическая проекция, иллюстрирующая предлагаемый в изобретении способ формирования на подложке сверхтонкой, голографической или другой дифракционной решетки, совмещенной с уже напечатанными на ней данными;

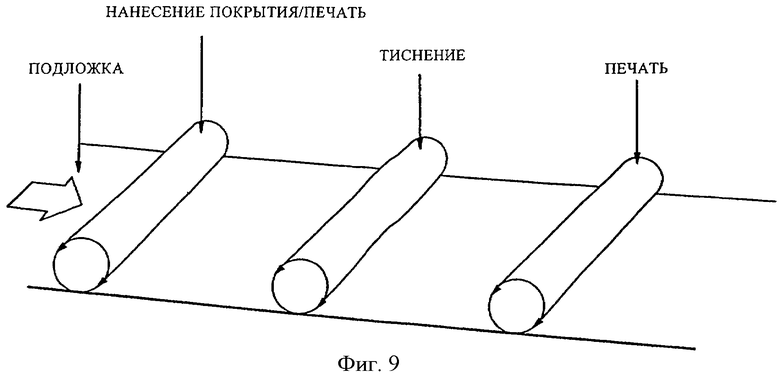

на фиг.9 - аксонометрическая проекция, иллюстрирующая предлагаемый в изобретении способ формирования на подложке сверхтонкой, голографической или другой дифракционной решетки с нанесением покрытия на нетисненую подложку;

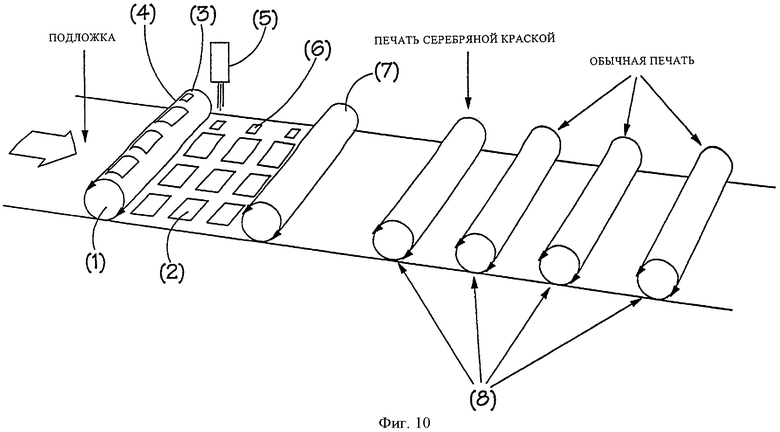

на фиг.10 - аксонометрическая проекция, иллюстрирующая способ формирования на нетисненой подложке дифракционной решетки, совмещенной с напечатанными на подложке данными;

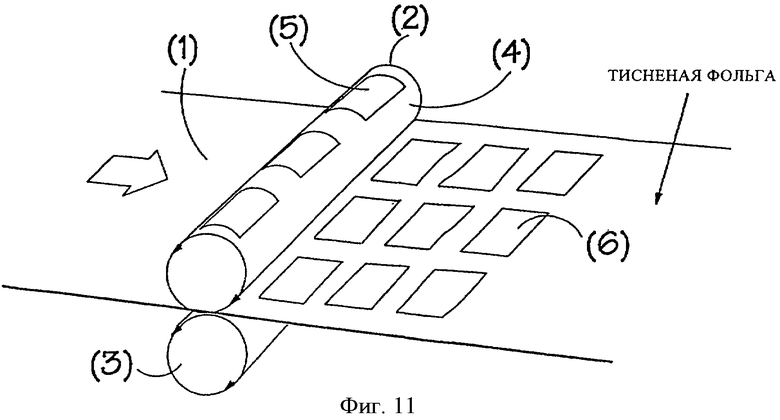

на фиг.11 - аксонометрическая проекция, иллюстрирующая способ формирования на нетисненой подложке дифракционной решетки, не совмещенной с напечатанными на подложке данными;

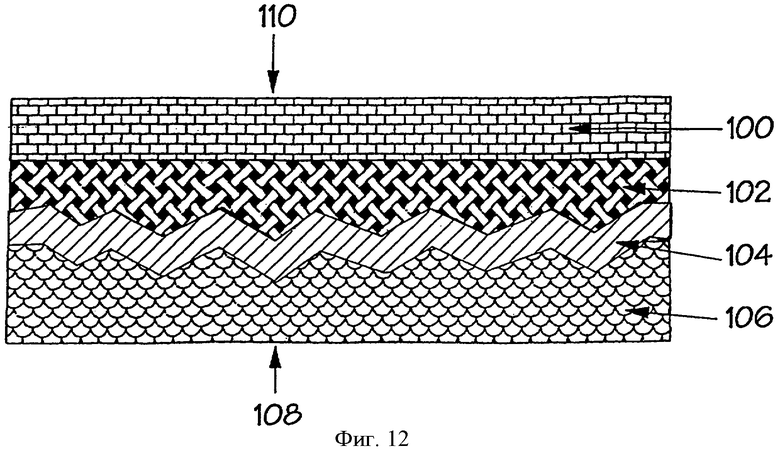

на фиг.12 - схема поперечного сечения изготовленной предлагаемым в изобретении способом подложки с дифракционной решеткой;

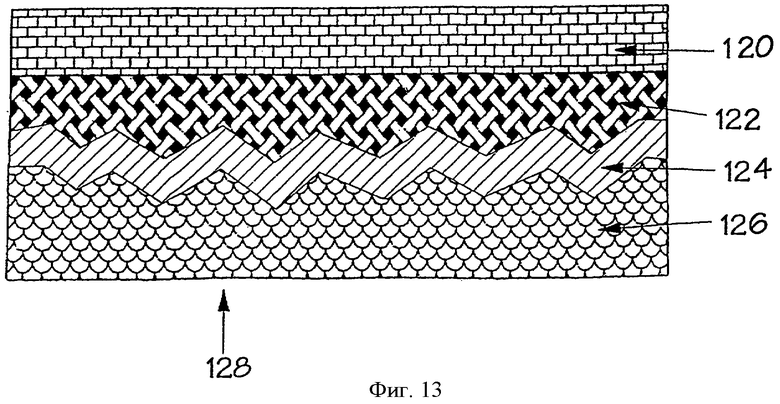

на фиг.13 - схема поперечного сечения другого варианта изготовленной предлагаемым в изобретении способом подложки с дифракционной решеткой.

Пример 1. Изготовление пленки-подложки с голографической дифракционной решеткой с использованием отверждаемого под действием УФ-света лака и специально приготовленной металлической печатной краски

На фиг.1 показана изготовленная из ориентированного полипропилена или полиэтилентерефталата пленка-подложка (1), на верхней поверхности которой после ее покрытия отверждаемым под действием УФ-света лаком (2) печатают голографические дифракционные решетки. Голографическую дифракционную решетку (стадия 3) формируют на поверхности лака (2) изготовленным из никеля шиммом (4) с голографической решеткой. При переносе на движущуюся с обычной скоростью покрытую лаком подложку выполненного на шимме голографического изображения в виде дифракционной решетки, нагреваемый расположенным на шимме источником (5) УФ-света лак быстро затвердевает. Перенесенное на покрытую лаком поверхность подложки голографическое изображение является точной копией выполненной на шимме решетки. После нанесения на голографическую решетку валиками (7) металлической печатной краски (6) видимая с обеих сторон пленки-подложки голографическая дифракционная решетка начинает отражать свет. На одной линии со средством для нанесения на подложку металлической печатной краски сразу же за ним расположено средство (8) для цветной печати, которое работает с обычной для печатных машин или принтеров скоростью.

В другом варианте изобретения голографическую дифракционную решетку изображения формируют на подложке, изготовленной не из пленки (1), а из бумаги или картона. Такой материал является непрозрачным и поэтому перенесенное на изготовленную из него подложку голографическое изображение можно увидеть только с одной (верхней) стороны подложки.

Пример 2. Изготовление пленки-подложки с обратным по сравнению со схемой, показанной на фиг.1, порядком выполнения операций

В варианте, показанном на фиг.2, сначала на пленке-подложке (1) обычным способом печатают многоцветное изображение. Затем поверхность подложки (1) с напечатанным, например, на принтере Cerutti R950 (фирмы Cerutti UK Long Hanborough Oxon.), изображением покрывают слоем отверждаемого под действием УФ-света лака (2). В процессе выдавливания в поверхности лака (2) голографической дифракционной решетки (3) изготовленным из никеля шиммом (4) с голографической решеткой, лак с точной копией выполненной на шимме решетки под действием излучения не показанной на чертеже УФ-лампы быстро становится твердым. Затем на подложку с дифракционной решеткой валиками (7) наносят металлическую печатную краску (6), после чего видимая с обеих сторон пленки-подложки голографическая дифракционная решетка начинает отражать свет.

В другом варианте изобретения голографическую дифракционную решетку изображения формируют на подложке, изготовленной не из пленки (1), а из бумаги или картона. Такой материал является непрозрачным и поэтому перенесенное на изготовленную из него подложку голографическое изображение можно увидеть только с одной (верхней) стороны подложки.

Еще в одном варианте изобретения дифракционную решетку предлагается выдавливать не в лаке, который затвердевает под действием УФ-света, а в лаке, который затвердевает под действием электронного луча, а вместо УФ-лампы использовать средство для излучения пучка электронов.

Пример 3. Изготовление пленки-подложки с голографической дифракционной решеткой в затвердевающей под действием УФ-света металлической печатной краске

В варианте, показанном на фиг.3, на определенные, совмещенные или не совмещенные с другими, создаваемыми на подложке изображениями, участки любой из сторон подложки (1) на обычном оборудовании, предназначенном для печати и нанесения покрытий методом ротационной глубокой печати или методом флексографии, наносят затвердевающую под действием УФ-света металлическую печатную краску. К нанесенной на подложку металлической печатной краске (2) прижимают тиснильный клин, пуансон или валик. В тиснильной машине с источником (3) УФ-света, проходящего через прижатую к тиснильному клину, пуансону или валику подложку, металлическая печатная краска, находящаяся в жидком состоянии, практически мгновенно затвердевает. При поверхностном натяжении на подложке, большем поверхностного натяжения на тиснильном шиме (пуансоне или валике), металлическая краска прилипает не к поверхности шимма, а к поверхности подложки, на покрытой металлической печатной краской поверхности которой после затвердевания краски остается точная копия рельефа, целиком повторяющая голографическую, дифракционную или другую сверхтонкую структуру или микроструктуру поверхности тиснильного клина, пуансона или валика.

Пример 4. Изготовление пленки-подложки с обратным по сравнению со схемой, показанной на фиг.3, порядком выполнения операций

На фиг.4 показан другой вариант способа изготовления пленки-подложки с голографической дифракционной решеткой в затвердевающей под действием УФ-света металлической печатной краске на тиснильной машине с источником УФ-света. В этом варианте на определенные, совмещенные или не совмещенные с другими создаваемыми на подложке изображениями, участки одной из сторон подложки (1) на обычной печатной машине, предназначенной для печати и нанесения покрытий методом ротационной глубокой печати или методом флексографии, наносят затвердевающую под действием УФ-света металлическую печатную краску. К нанесенной на подложку металлической печатной краске (2) прижимают тиснильный шимм, пуансон или валик. В тиснильной машине с источником (3) УФ-света, проходящего через прижатую к тиснильному шимму, пуансону или валику подложку, металлическая печатная краска практически мгновенно затвердевает. При поверхностном натяжении на подложке, большем поверхностного натяжения на тиснильном шимме, пуансоне или валике, металлическая краска прилипает не к поверхности шимма, а к поверхности подложки, на покрытой металлической печатной краской поверхности которой после затвердевания краски остается точная копия рельефа, целиком повторяющая голографическую, дифракционную или другую сверхтонкую структуру или микроструктуру поверхности тиснильного клина, пуансона или валика.

Пример 5. Поточный способ изготовления пленки-подложки с голографической дифракционной решеткой

На фиг.5 показана схема обычной печатной машины для глубокой печати или печати методом флексографии с источником УФ-света, к которой добавлен тиснильный каландр (1), на котором покрытая предварительно металлической печатной краской пленка проходит между стальным цилиндром и мягким упругим валиком. Мягкая во время тиснения в зазоре между стальным цилиндром и мягким упругим валиком металлическая печатная краска при облучения УФ-светом или пучком электронов становится твердой. В качестве пленки-подложки (2), на покрытой металлической печатной краской поверхности которой выдавливают голографическую дифракционную решетку, можно использовать обычную пленку типа ВОРР, изготовленную экструзией из полиолефинов, полиэфиров или целлюлозы, или пленку, предварительно покрытую слоем лака. Сначала в пленке на тиснильном каландре (1) формируют дифракционную решетку, на которую затем на печатной машине (3) наносят слой специально приготовленной металлической печатной краски, металлизирующей пленку. На той же самой печатной машине можно выполнить и обычную печать (4). При использовании обычной печатной краски печать можно выполнить любым известным способом. Печать металлической краской можно выполнить в любом месте поточной линии, но не сразу после тиснения. Наличие в машине кодирующего устройства, например, индексатора, который наносит на лист или полотно отметки, различимые устройством (5) управления, расположенным в зоне тиснения, и встроенного в тиснильную головку устройства отображения обеспечивает возможность регистрации печати.

Предлагаемый в изобретении способ позволяет за один проход напечатать на печатной машине на пленке-подложке совмещенные или несовмещенные сплошные или полупрозрачные металлизованные, полуметаллизованные, деметаллизованные или напечатанные обычным способом цветной печати изображения и рисунки. Печать металлической печатной краской можно выполнить на любой стороне пленки, однако обычно металлической краской печатают тисненую сторону пленки, используя ее в качестве покрытия, защищающего выдавленные в пленке голографические изображения или рисунки от воздействия различных жидкостей, жиров, растворителей, краски и других загрязняющих поверхность пленки веществ и от всякого рода механических внешних воздействий,

6. Сдвоенная печать в линию

К обычной печатной машине для ротационной глубокой печати или печати методом флексографии с облучением УФ-светом можно добавить каландр с жестким или мягким облучением пучком электронов или УФ-светом. Используя существующий или добавленный к печатной машине каландр (2), на всю поверхность пленки или на ее отдельные места, совмещенные с другими печатаемыми на подложке изображениями, можно нанести слой прозрачного покрытия (обычно лака на основе нитроцеллюлозы с соответствующим растворителем) для последующего выдавливания в нем голографических решеток. Обработанная таким образом пленка-подложка готова для последующего тиснения и не требует ее предварительного покрытия слоем лака.

На фиг.6 показаны первый каландр (2), предназначенный для покрытия пленки лаком, расположенный за ним в линию второй (тиснильный) каландр (1) и печатная машина (3), на которой методом глубокой печати или методом флексографии выполненные в пленке тиснением дифракционные решетки покрывают слоем специально приготовленной металлической отражающей печатной краски серебряного цвета. После этого можно выполнить изображения другой краской обычной печатью (4). Печать металлической печатной краской можно выполнить на любой стороне пленки, однако обычно металлической краской печатают тисненую сторону пленки, используя ее в качестве покрытия, защищающего выдавленные в пленке голографические изображения или рисунки от воздействия различных жидкостей, жиров, растворителей, краски и других загрязняющих поверхность пленки веществ и от всякого рода механических внешних воздействий.

Пример 7. Перенос голографических дифракционных решеток на другие подложки

На фиг.7 показана пленка (1) с отделяемым покрытием, нанесенным на нее непосредственно перед формированием голографических дифракционных решеток или являющимся частью пленки-подложки с выполненными в ней тиснением голографическими решетками (фиг.5, 6, 8), на всю поверхность которой или на ее отдельные места, совмещенные или не совмещенные с другими печатаемыми на пленке изображениями, наносят слой металлической печатной краски, а затем покрывают слоем клея (2) и ламинируют с различными подложками (бумажными, картонными или изготовленными из пленки) (3). После высыхания клея (на той же линии или отдельно) пленку (4) отрывают, оставляя на подложке (5) перенесенные на нее покрытые металлической краской участки с тиснением, на которых затем на той же линии или автономно можно выполнить надпечатки совместимой краской или нанести рецептивное покрытие.

Пример 8. Автономная (совмещенная) печать

На фиг.8 показана схема формирования в пленке дифракционных решеток на тиснильном каландре с жестким или мягким облучением пучком электронов или УФ-светом. Пленку (1) пропускают через зазор между прижимным валиком (3) и тиснильным валиком (2) с изготовленным из металла или пластмассы шиммом или с выгравированной на его наружной поверхности голографической дифракционной решеткой или изображением (5) и средство для отверждения решетки или изображения (6) под действием тепла или давления или УФ-света. На тиснильном валике выгравирована отметка (7), которая также выдавливается в пленке (8). Затем на пленку с отметками и дифракционными решетками на обычной печатной машине наносят специально приготовленную металлическую печатную краску. Высыхающая металлическая печатная краска металлизирует пленку или создает на ней другие эффекты, например, полуметаллизирует пленку (эффект HRI). Специально приготовленную металлическую печатную краску можно нанести на всю поверхность пленки или благодаря наличию отметок (8) - только на участки, совмещенные с выдавленными в пленке изображениями и обычными печатными изображениями. При тиснении изображений на пленке, которая предназначена для их переноса на другие подложки, покрытую металлической печатной краской пленку можно использовать для «металлизации» бумаги, листового материала, пленки и металлической фольги.

Пример 9. Совмещенное тиснение

Совместить тисненые участки с голографической дифракционной решеткой изображения с участками печати или покрытыми слоем лака участками или наоборот можно двумя способами.

1. Использование обычных готовых тисненых пленок или подложек.

Совмещение тисненых участков с участками последующей печати или печати поверх текста или рисунка или наоборот предварительно отпечатанных участков и участков последующего теснения с напечатанным текстом или рисунком можно выполнить с помощью системы электронного управления, регулирующей взаимное положение расположенных в линию или автономно тиснильного валика и печатного валика, или путем выполнения голографическим, или химическим способом, или травлением, или гравировкой на тиснильном валике или шимме специальных отметок, используя их для выдавливания в пленке отметок белого и серого цвета. Последующая регистрация фотоэлементом с электронной системой управления расположенных в определенных местах пленки участков, отражающих или пропускающих свет, позволяет установить тиснильный каландр в любой точке технологической линии до печати пленки металлической печатной краской, которая используется для образования на пленке отражающего свет фона выполненных в ней тиснением участков с голографической или дифракционной решеткой.

2. Использование лаков/покрытий на нетисненых пленках/подложках.

1. Использование чистого/прозрачного покрытия/лака на нетисненых пленках/подложках для последующего тиснения и печати. Чистое/прозрачное покрытие/лак наносят на всю поверхность пленки/подложки для последующего тиснения и/или печати (см. фиг.9).

2. (Фиг.10). Чистое/прозрачное покрытие/лак используют на нетисненых пленках/подложках для последующего совмещенного тиснения и печати. На печатной машине (1) устанавливают струйный принтер/кодер, который используют для нанесения на пленку/подложку покрытия /лака, в котором выдавливают дифракционные решетки (2) в соответствии с положением отметок (3), пазов или выступов, выполненных на наружной поверхности печатного валика/втулки/плиты (4), которые включают фотоэлемент, выдающий сигнал в электронную/компьютерную систему управления струйного принтера (5), который печатает на пленке/подложке отметки (6), используемые для последующего совмещенного тиснения валиком (7) покрытых лаком участков (2) пленки/подложки, и совмещенной печати на пленке/подложке с дифракционными решетками текста или рисунков расположенными в линии за тиснильным валиком печатными валиками.

Пример 10. Автономная (не совмещенная) печать

На фиг.11 показана схема формирования в пленке-подложке дифракционных решеток на тиснильном каландре с жестким или мягким облучением пучком электронов или УФ-светом. Пленку (1) пропускают через зазор между прижимным валиком (3) и тиснильным валиком (2) с изготовленным из металла или пластмассы шиммом или с выгравированной на его наружной поверхности голографической дифракционной решеткой или изображением (5) и средство для отверждения решетки или изображения (6) под действием тепла или давления или УФ-света. Затем на пленку с дифракционными решетками на обычной печатной машине наносят специально приготовленную металлическую печатную краску. Высыхающая металлическая печатная краска металлизирует пленку или создает на ней другие эффекты, например, полуметаллизирует пленку (эффект HRI). Специально приготовленную металлическую печатную краску можно нанести на всю поверхность пленки или благодаря наличию отметок (8) - только на участки, совмещенные с выдавленными в пленке изображениями и обычными печатными изображениями. При тиснении изображений на пленке, которая предназначена для их переноса на другие подложки, покрытую металлической печатной краской пленку можно использовать для «металлизации» бумаги, листового материала, пленки и металлической фольги.

На фиг.12 в поперечном сечении показаны пленка-подложка 100, отверждаемый под действием УФ-света слой 102 лака и покрытая слоем 106 металлической печатной краски видимая с двух сторон 108 и 110 голографическая или другая сверхтонкая дифракционная решетка 104.

На фиг.13 в поперечном сечении показаны бумажная подложка 120, отверждаемый под действием УФ-света слой 122 лака и покрытая слоем 126 металлической печатной краски видимая только с одной стороны 128 голографическая или другая сверхтонкая дифракционная решетка 124.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ГОЛОГРАФИЧЕСКОЙ ДИФРАКЦИОННОЙ РЕШЕТКИ (ВАРИАНТЫ) И ГОЛОГРАММА | 2004 |

|

RU2375194C2 |

| Печатное изделие с защищенными полиграфическими методами радужными голографическими изображениями | 2016 |

|

RU2635908C2 |

| Способ струйной печати бесцветными золь-гель чернилами радужных голографических изображений на голографической бумаге или на микроэмбоссированной поверхности и печатное изделие с радужным голографическим изображением | 2016 |

|

RU2616151C1 |

| Бесцветные золь-гель чернила для струйной печати радужных голографических изображений и способ их приготовления | 2016 |

|

RU2650138C2 |

| СПОСОБЫ ОБЕСПЕЧЕНИЯ ИЗОБРАЖЕНИЙ НА ПОДЛОЖКЕ | 1999 |

|

RU2207960C2 |

| ОПТИЧЕСКИ ИЗМЕНЯЮЩИЕСЯ ЗАЩИТНЫЕ НИТИ И ПОЛОСКИ | 2013 |

|

RU2641864C2 |

| ОПТИЧЕСКИ ИЗМЕНЯЮЩИЕСЯ ЗАЩИТНЫЕ НИТИ И ПОЛОСКИ | 2013 |

|

RU2634772C1 |

| КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ ЗАЩИТНЫХ ЭЛЕМЕНТОВ И ГОЛОГРАММ | 2010 |

|

RU2562031C2 |

| ЗАЩИТНЫЕ ИЗДЕЛИЯ И УСТРОЙСТВА, СОДЕРЖАЩИЕ КОДИРОВАННЫЕ ГОЛОГРАФИЧЕСКИЕ МИКРОПЛАСТИНЫ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2432264C2 |

| НОВАЯ МАРКИРОВКА И СПОСОБ ЕЕ ВЫПОЛНЕНИЯ | 2006 |

|

RU2405878C2 |

Изобретение относится к устройству и способу для изготовления защищенной от подделок продукции. Устройство содержит печатную машину, средство для нанесения отверждаемого соединения, средство для формирования дифракционной решетки и средство нанесения металлической печатной краски, содержащей частицы металлического красителя по крайней мере на участок дифракционной решетки. Причем обеспечивается формирование дифракционной решетки по крайней мере на участке металлической краски, где толщина частиц металлического красителя составляет от 100 до 210 ангстрем и средний диаметр частиц составляет от 8 до 15 мкм. При этом печатная машина включает совмещенное с ней в одну линию средство для переноса дифракционной решетки. Предложенное изобретение обеспечивает повышение производительности и снижение стоимости при изготовлении печатной продукции. 2 н. и 3 з.п. ф-лы, 13 ил., 1 табл., 10 пр.

1. Устройство для изготовления защищенной от подделок продукции, содержащее печатную машину, средство для нанесения отверждаемого соединения, средство для формирования дифракционной решетки и средство нанесения металлической печатной краски, содержащей частицы металлического красителя, по крайней мере на участок дифракционной решетки, причем обеспечивается формирование дифракционной решетки по крайней мере на участке металлической краски, где толщина частиц металлического красителя составляет от 100 до 210 ангстрем и средний диаметр частиц составляет от 8 до 15 мкм, и при этом печатная машина включает совмещенное с ней в одну линию средство для переноса дифракционной решетки.

2. Устройство по п.1, в котором печатная машина включает по меньшей мере одно из следующего: систему подачи, средство для переноса печатаемого изображения, средство для нанесения краски, средство для сушки или отверждения краски и средство для перемещения защищенной от подделок печатной продукции.

3. Устройство по п.2, в котором средство для переноса изображения содержит по крайней мере один цилиндр или плиту.

4. Устройство по п.3, в котором каждый цилиндр имеет выгравированное на нем изображение.

5. Способ изготовления защищенной от подделок продукции, при осуществлении которого:

подготавливают лист основного материала, который имеет верхнюю и нижнюю поверхности,

наносят металлическую печатную краску, содержащую частицы металлического красителя, по крайней мере на участок этого листа основного материала и

формируют дифракционную решетку по крайней мере на участке металлической краски, где толщина частиц металлического красителя составляет от 100 до 210 ангстрем.

| US 5629068 А, 13.05.1997 | |||

| WO 9216378 A1, 01.10.1992 | |||

| US 6302016 B1, 16.10.2001 | |||

| ЗАЩИТНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2196357C2 |

Авторы

Даты

2012-07-20—Публикация

2009-05-28—Подача