Изобретение относится к черной металлургии и предназначено для использования при производстве слитков подшипниковой стали.

Известен способ производства подшипниковой стали, включающий выплавку стали в дуговой электросталеплавильной печи и разливку сифоном в изложницы, окрашенные защитной антипригарной смесью [1].

Однако, при данном способе производства наблюдается повышенная отбраковка стали по поверхностным дефектам.

Для снижения и предотвращения образования поверхностных дефектов при сифонной разливке спокойной стали применяют разливку под слоем жидкого шлака системы SiO2-CaF2-CaO-Al2O3. Шлак выплавляют в специальной шлакоплавильной печи и заливают в изложницу [2]. Вследствие сложности и высокой стоимости этот способ не получил широкого распространения.

Известны также способы разливки стали под слоем жидкого синтетического шлака, получаемого из экзотермических шлакообразующих смесей непосредственно в изложнице. При этом в качестве горючего в смеси используют алюминиевый порошок [3-5].

Недостатками данных смесей являются их высокая стоимость и отсутствие стабильных физико-химических свойств шлака. Отсутствие стабильных свойств шлака объясняется наличием в смеси алюминиевого порошка, обладающего развитой реакционной поверхностью. При разливке металла в первый момент времени мелкодисперсный порошок частично выносится из изложницы восходящими потоками воздуха и частично сгорает на воздухе, тем самым нарушается стехиометрическое соотношение между горючим и окислителем. Это приводит к снижению термичности смеси, ухудшению шлакообразования, изменению химического состава шлака. Содержащиеся в смеси и непрореагировавшие (вследствие отсутствия требуемого содержания алюминия) оксиды железа и марганца переходят в металл и способствуют образованию "волосовин" на поверхности слитка. При присадке алюминиевого порошка в избытке (для компенсации потерь алюминия) не исключен переход алюминия в металл, что также в некоторых случаях ухудшает его качество - способствует трещинообразованию.

Наиболее близким по технической сущности и достигаемому техническому результату является способ производства слитков [6] - прототип, при котором в изложницу перед сифонной разливкой вводят шлакообразующую смесь, содержащую: пыль газоочистки производства ферросилиция 35 - 50%, пыль газоочистки производства алюминия 25 - 35%, известковую пыль 20-35%.

Однако выбранное соотношение компонентов не является оптимальным, а отсутствие в составе смеси графита (который, как известно, является универсальной защитной смазкой [7]) приводит к повышению уровня отбраковки стали по поверхностным дефектам.

Кроме того, при крайних заявляемых пределах смеси наблюдается плохая свариваемость шлака, вследствие чего нерасплавившиеся шлаковые включения внедряются в подкорковую зону слитка, что в свою очередь требует дополнительной зачистки поверхности слитков. В противном случае при прокатке шлаковые включения способствуют образованию трещин и снижению выхода годного товарного проката. В связи с чем данный способ используется только с дополнительной зачисткой поверхности слитков на зачистных наждачных машинах, что увеличивает расходные показатели и уменьшает выход годной стали.

Желаемым техническим результатом изобретения является увеличение выхода годного за счет снижения отбраковки по поверхностным дефектам. Для решения поставленной задачи предлагается способ производства слитков подшипниковой стали, включающий выплавку стали и разливку сифоном в изложницы, в которые предварительно вводят шлакообразующую смесь, включающую пыль газоочистки производства ферросилиция, пыль газоочистки производства алюминия, пыль известковую, причем шлакообразующую смесь вводят в количестве 1,3 - 2,5 кг на тонну стали, и шлакообразующая смесь дополнительно содержит графит при следующем соотношении компонентов, мас.%:

пыль газоочистки производства ферросилиция - 30 - 50

пыль газоочистки производства алюминия - 17 - 37

пыль известковая - 20 - 35

графит - до 3,

при этом наведенный шлак при отношении CaO/SiO2 = 0,7 - 1,0 содержит, мас.%:

CaO - 22,0 - 32,0

SiO2 - 26,0 - 38,0

Al2O3 - 6,0 - 22,0

CaF2 - 4,0 - 10,0

K2O - 0,5 - 5,0

Na2O - 0,5 - 5,0

MgO - менее 2,0

FeO - менее 1,0

MnO - менее 1,0,

а после разливки изложницы для снятия шлакового гарнисажа подвергают механической чистке.

Предлагаемые параметры технологии установлены экспериментальным путем.

Соотношение между компонентами, входящими в шлаковую смесь, подбиралось расчетным путем для обеспечения заявляемого химического состава шлака.

Соотношение CaO/SiO2, их предельные значения, а также содержание Al2O3, MgO, CaF2, K2O и Na2O подобрано исходя из получения оптимальной (минимальной) температуры плавления смеси.

Превышение содержания CaO выше заявляемого предела и снижение SiO2 ниже нижнего предела приводит к плохому формированию шлака, образованию нерасплавившихся гетерогенных фаз, внедряющихся в тело слитка и ухудшающих качество его поверхности.

Превышение содержания Al2O3 выше 22,0% приводит к загрязнению поверхности включениями глинозема, а снижение Al2O3 менее 6,0% повышает температуру плавления смеси.

Содержащиеся в шлаке CaF2, K2O, Na2O способствуют снижению температуры плавления шлака и быстрому его формированию на начальной стадии формирования.

Концентрация MgO в шлаке более 2,0% приводит к повышению температуры плавления шлака и образованию гетерогенных тугоплавких фаз-включений в шлаке, что увеличивает отбраковку стали по поверхностным дефектам.

Превышение содержания углерода в смеси выше верхнего заявляемого предела приводит к повышению его поверхностной активности и, в некоторых случаях, увеличивает содержание углерода в стали, что делает последнюю некондиционной.

Полное же отсутствие углерода при плохом формировании шлака, вследствие значительного повышения коэффициента внутреннего трения, может привести к внедрению шлака в подкорковую зону слитка из-за снижения пластичности твердой фазы.

Кроме того, графит обеспечивает лучшую смачиваемость поверхности изложницы шлаком.

Содержание FeO и MnO более 1,0% в шлаке увеличивает загрязненность поверхности слитков и способствует образованию трещин при прокатке.

Заявляемые пределы концентрации CaO, SiO2, Al2O3, MgO, CaF2, K2O, Na2O, FeO, MnO и C обеспечивают хорошее прилипание шлака к стенкам изложницы и образование шлаковой прослойки толщиной 1 - 3 мм, обеспечивают получение чистой поверхности слитка. В последующем шлаковая рубашка легко отделяется от затвердевшего слитка.

Заявляемый способ был реализован при разливке подшипниковых сталей ШХ15, ШХ4, ШХ15СГ сифоном.

Сталь выплавлялась в 40-тонных дуговых электросталеплавильных печах и разливалась сифоном в слитки массой 6,2 т.

Шлакообразующую смесь вводили на дно изложницы в бумажных мешках из расчета 1,33 - 2,4 кг на тонну жидкой стали. После наполнения прибыльной части производили утепление слитков теплоизоляционной засыпкой.

После разливки стали изложницы подвергались механической чистке для снятия шлакового гарнисажа. Отсутствие механической чистки изложниц приводит к низкому качеству поверхности слитков подшипниковой стали.

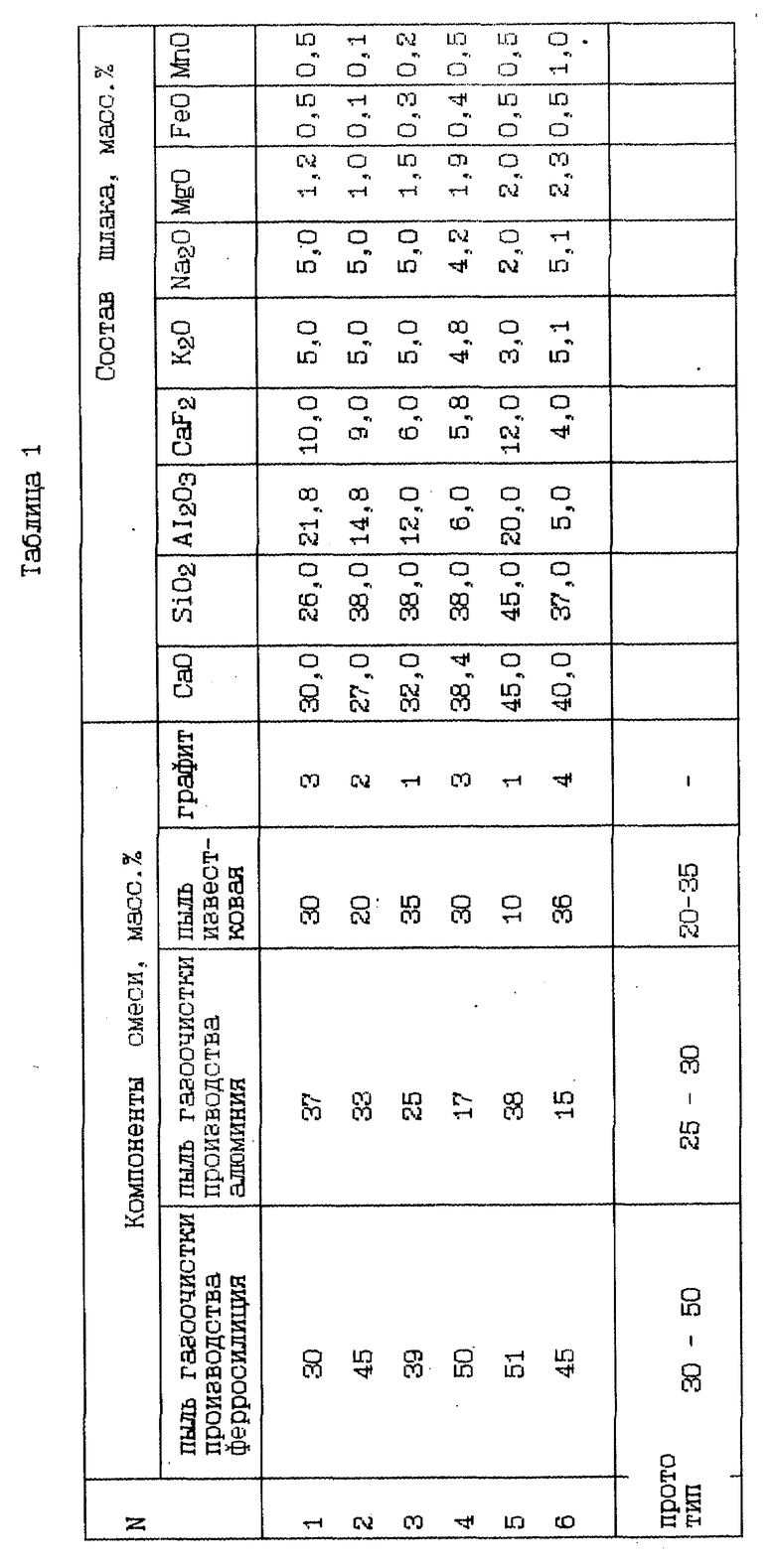

Составы смесей и образовавшегося после разливки шлакового гарнисажа приведены в таблице 1.

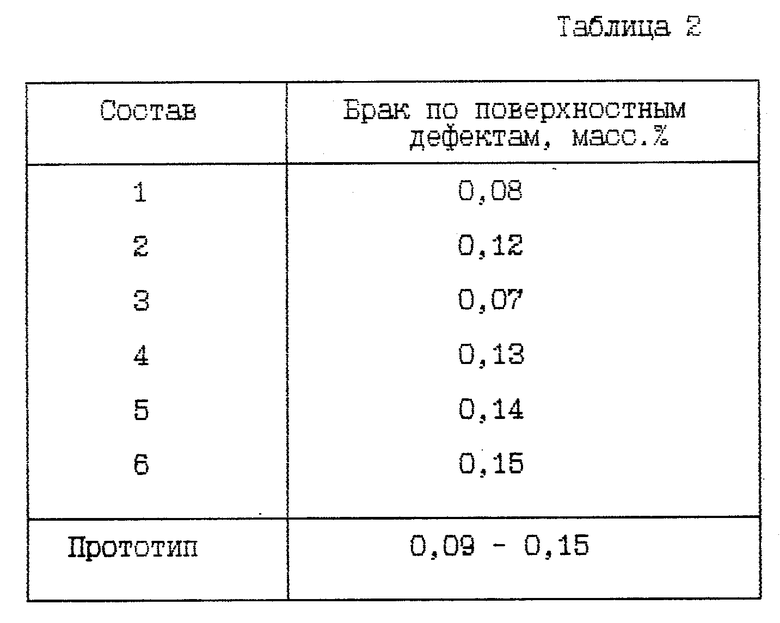

Результаты использования предлагаемого способа и известного приведены в таблице 2.

Источники

1. ТИ КМК 103-ЭС-118-95 "Выплавка и разливка подшипниковой стали".

2. Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия - М.: Металлургия, 1985. - 480 с.

3. А.С. 3846/6 B 22 D 27/00.

4. А.С. 399307 B 22 D 27/00.

5. А.С. 432970 B 22 D 27/06.

6. А.С. 1713722 B 22 D 27/10.

7. А.С. 461785 B 22 D 27/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ | 2004 |

|

RU2260494C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2008 |

|

RU2380194C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ | 2010 |

|

RU2430809C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПРОМЕЖУТОЧНОГО КОВША | 2007 |

|

RU2356687C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2430808C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2007 |

|

RU2350425C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2245756C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2014 |

|

RU2572669C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПРОМЕЖУТОЧНОГО КОВША | 2010 |

|

RU2419510C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2016 |

|

RU2638721C1 |

Изобретение относится к черной металлургии и предназначено для использования при производстве слитков подшипниковой стали. Способ производства слитков подшипниковой стали включает выплавку стали и разливку сифоном в изложницы. Предварительно в изложницы вводят шлакообразующую смесь в количестве 1,3 - 2,5 кг на 1 т стали. Шлакообразующая смесь содержит, мас.%: пыль газоочистки производства ферросилиция 30 - 50, пыль газоочистки производства алюминия 17 - 37, пыль известковая 20 - 35, графит до 3. Наведенный шлак при отношении CaO/SiO2 = 0,7 - 1,0 содержит, мас.%: CaO - 22,0 - 32,0, SiO2 - 26,0 - 38,0, Al2O3 6,0 - 22,0, CaF2 4,0 - 10,0, K2O 0,5 - 5,0, Na2O 0,5 - 5,0, MgO - менее 2,0, FeO - менее 1,0, MnO - менее 1,0. После разливки изложницы для снятия шлакового гарнисажа подвергают механической чистке. Способ позволяет увеличить выход годного за счет снижения отбраковки по поверхностным дефектам. 2 табл.

Способ производства слитков подшипниковой стали, включающий выплавку стали и разливку сифоном в изложницы, в которые предварительно вводят шлакообразующую смесь, включающую пыль газоочистки производства ферросилиция, пыль газоочистки производства алюминия, пыль известковую, отличающийся тем, что шлакообразующую смесь вводят в количестве 1,3 - 2,5 кг на 1 т стали, шлакообразующая смесь дополнительно содержит графит при следующем соотношении компонентов, мас.%:

Пыль газоочистки производства ферросилиция - 30 - 50

Пыль газоочистки производства алюминия - 17 - 37

Пыль известковая - 20 - 35

Графит - До 3

при этом наведенный шлак при отношении CaO/SiO2 = 0,7 - 1,0 содержит, мас.%:

CaO - 22,0 - 32,0

SiO2 - 26,0 - 38,0

Al2O3 - 6,0 - 22,0

CaF2 - 4,0 - 10,0

K2O - 0,5 - 5,0

Na2O - 0,5 - 5,0

MgO - Менее 2,0

FeO - Менее 1,0

MnO - Менее 1,0,

а после разливки изложницы для снятия шлакового гарнисажа подвергают механической чистке.

| Способ производства слитков коррозионно-стойких титансодержащих сталей | 1989 |

|

SU1713722A1 |

| SU 1702696 A1, 20.08.96 | |||

| Пронский Л.И | |||

| и др | |||

| Разливка металла под слоем жидкого шлака, в сб | |||

| Производство стали | |||

| - Днепропетровск, 1971, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Сергеев Г.Н | |||

| и др | |||

| Разливка высоколегированной стали под слоем жидкого синтетического шлака, в ж | |||

| "Сталь", 1966, N 10, с | |||

| Способ многократной радиопередачи | 1922 |

|

SU895A1 |

Авторы

Даты

1999-06-20—Публикация

1997-12-30—Подача