Изобретение относится к черной металлургии, в частности к составам теплоизолирующих смесей, предназначенных для теплоизоляции металла в промежуточном и сталеразливочном ковшах.

Известна выбранная в качестве прототипа теплоизолирующая смесь для непрерывной разливки стали, содержащая кремнеземсодержащий материал и органическую добавку, включающая углеродсодержащий материал, рисовую лузгу в качестве органической добавки и кремнеземсодержащий материал, в который введены оксиды кальция, с содержанием в нем не более 50% оксида кремния при следующем соотношении компонентов, мас.%:

Теплоизолирующая смесь содержит кремнеземсодержащий материал, имеющий следующий состав мас.%:

СаО - 30,0-60,0; SiO2 - 20,0-60,0; Al2O3 - 3,0-7,0; MnO - 0,5-5,0; MgO - 3,0-7,0; (Na2O+K2O) - 0,1-2,0; С - 4,0-20,0; FeO - 0,1-5,0; F - 0,001-5,0; TiO2 - 0,1-2,0.

В качестве углеродсодержащего материала теплоизолирующая смесь содержит кокс [1].

Существенными недостатками данной смеси являются:

Применение лузги зерновых культур в качестве органической добавки приводит к увеличению толщины слоя теплоизолирующей смеси, а при сгорании лузги дополнительно выделяется тепло. Продуктом сгорания лузги и шлакообразующего материала является шлаковый расплав, имеющий пористую структуру, вследствие чего обеспечивается низкая теплопроводность. На поверхности ковшевого шлака образуется жидкий шлак с высокой ассимилирующей способностью по отношению к неметаллическим включениям.

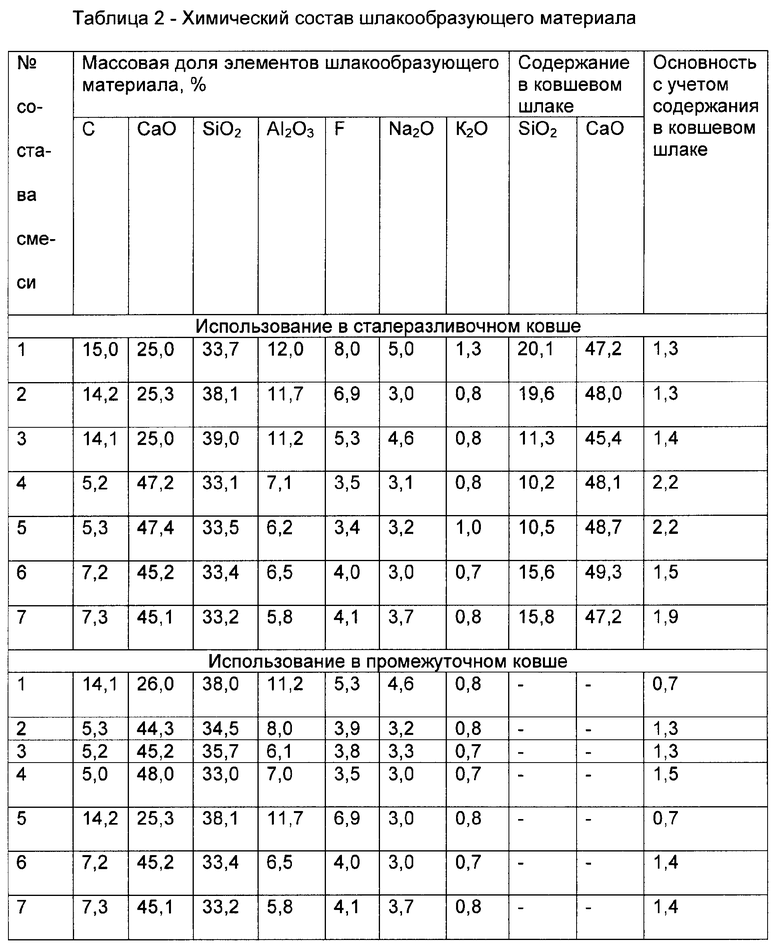

В качестве шлакообразующего материала используется смесь, полученная путем механического смешивания пыли газоочистки ферросплавного производства, пыли газоочистки алюминиевого производства и пыли газоочистки известкового производства следующего химического состава масс.

с основностью 0,7÷2,2 (с учетом содержания SiO2 и СаО в ковшевом шлаке).

Использование шлакообразующего материала указанного состава обеспечивает рафинирование металла в сталеразливочном ковше при продувке и ассимиляцию неметаллических включений шлаковым расплавом.

В качестве углеродсодержащего материала используется кокс (пыль установки сухого тушения кокса), что обеспечивает низкую стоимость в сравнении с аморфным графитом, используемым в изобретении [2].

- повышенная себестоимость смеси за счет использования в ее составе импортной органической составляющей (рисовой лузги), высокая травмоопасность вследствие интенсивного горения органической составляющей;

- невозможность использования смеси при производстве шарикоподшипниковой и рельсовой стали в связи с наличием окислов титана;

- высокие эрозионные свойства смеси, связанные с использованием кремнеземсодержащего материала при основной футеровке стальковша и промковша.

Известна также теплоизолирующая шлакообразующая смесь для непрерывной разливки стали, включающая аморфный графит, известь, пылевидные отходы производства ферросилиция, пылевидные отходы производства алюминия [2].

Существенными недостатками данной смеси при использовании в промежуточном ковше являются неконтролируемый процесс науглероживания стали и низкие теплоизолирующие и рафинирующие свойства в связи с содержанием в составе смеси аморфного графита.

Желаемыми техническими результатами изобретения являются:

- снижение тепловых потерь при разливке стали и увеличение серийности разливаемой стали;

- уменьшение брака, связанного с перепадами температуры и затвердеванием стали в стальковшах;

- повышение ассимилирующей способности сформировавшимся шлаком неметаллических включений.

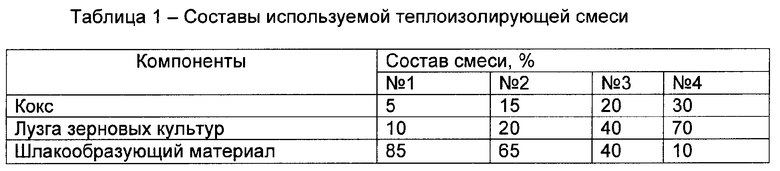

Для этого предлагается теплоизолирующая шлакообразующая смесь, включающая шлакообразующий материал, органическую добавку и кокс, отличающаяся тем, что в качестве органической добавки она содержит лузгу зерновых культур, в качестве шлакообразующего материала она содержит материал следующего химического состава, мас.%:

с основностью 0,7÷2,2 (с учетом содержания SiO2 и СаО в ковшевом шлаке) при следующем соотношении компонентов, мас.%:

обеспечивающем расход теплоизолирующей смеси 1-7 кг/т жидкой стали.

Состав смеси выбран исходя из следующих предпосылок.

Углеродсодержащий материал регулирует скорость проплавления смеси, в процессе сгорания обеспечивает выделение тепла и создание восстановительной атмосферы, что приводит к защите металла от вторичного окисления и повышает теплоизолирующие свойства смеси.

Добавка шлакообразующего материала (пыль производства ферросилиция, пыль производства алюминия, пыль известкового производства) повышает ассимилирующую способность шлакового расплава по отношению к хрупким силикатам и применима по сравнению с прототипом при производстве шарикоподшипниковой и рельсовой стали в связи с отсутствием в своем составе окислов титана.

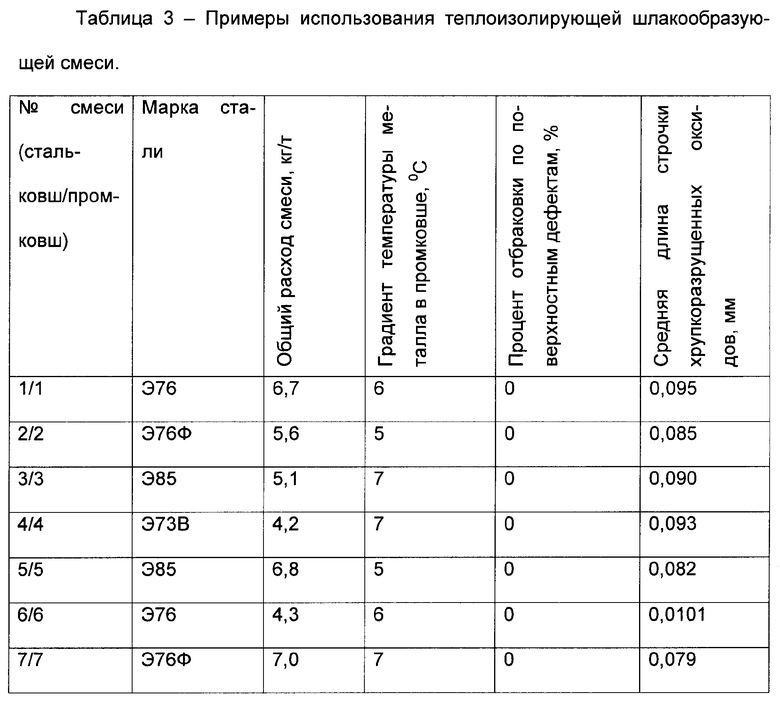

Теплоизолирующую смесь использовали при непрерывной разливке непрерывнолитых заготовок рельсовых марок сталей сечением 300×330 мм. Утепление проводили в сталеразливочных и промежуточных ковшах. Удельный расход теплоизолирующей смеси при защите зеркала расплава в сталеразливочном коше составлял 1,0-3,0 кг/т жидкого металла, в промежуточном ковше 3,0-7,0 кг/т жидкого металла.

Использование теплоизолирующей смеси с содержанием кокса в пределах 5-30% обеспечивает высокую теплоизоляцию расплава металла без науглероживания стали.

При использовании теплоизолирующей смеси с содержанием кокса более 30% наблюдается науглероживание металла, что приводит к содержанию углерода в стали выше верхнего предела марочного содержания.

При содержании кокса менее 5% наблюдается интенсивное плавление смеси, что приводит к более высокому излучению тепла в атмосферу.

Теплоизолирующей смесь с содержанием 10-70% лузги обеспечивает высокую теплоизоляцию при разливке серии плавок.

При использовании лузги более 70% наблюдается интенсивное сгорание смеси с образованием факела, что приводит к снижению безопасности технологического персонала, а так же к снижению теплоизоляции поверхности расплава.

Применение теплоизолирующей смеси с содержанием менее 10% лузги не обеспечивает требуемый градиент температуры при разливке серии плавок.

Содержание СаО - 25,0÷48,0; SiO2 - 33,0÷39,0; Al2O3 - 7,0÷12,0; F≥3,5; Na2O≥3,0; K2O≥0,7 при основности 0,7÷2,2 (с учетом содержания SiO2 и СаО в ковшевом шлаке) обеспечивает высокую ассимилирующую способность шлакового расплава. При содержании СаО менее 25,0%, SiO2 более 39,0% и основности менее 0,7 ассимилирующая способность шлакового расплава значительно снижается. При содержании СаО более 48,0%, SiO2 менее 33,0% и основности более 2,2 повышается температура плавления окисной системы, что приводит к ее неоднородности на границе шлак-металл.

Заявляемая теплоизолирующая смесь (примеры использования представлены в таблицах 1-3) использовалась на АКП и в промковше четырехручьевой блюмовой МНЛЗ с сечением кристаллизатора 300×330 мм при разливке стали марок Э76, Э73В, Э76Ф, Э85Ф.

Перед подачей металла на МНЛЗ на АКП в каждый стальковш, предназначенный для разливки в серию, задавали теплоизолирующую смесь в количестве 100-300 кг.

В процессе разливки стали в промежуточный ковш на зеркало металла первой плавки в серии задавали теплоизолирующую шлакообразующую смесь в количестве 75-175 кг, при смене очередного разливочного ковша в промежуточный ковш присаживали шлакообразующую смесь в количестве до 30 кг.

Использование теплоизолирующей шлакообразующей смеси при непрерывной разливке стали позволило снизить градиент температуры металла в промежуточном ковше до 5-7°С и, как следствие, отбраковку металла по нарушению температурно-скоростного режима на 0,14%, уменьшить загрязненность стали неметаллическими включениями (длина строчки силикатных включений снижена на 0,05 мм).

Источники информации

1. RU 2175279 С2, B22D 11/111.

2. А.с. СССР 1702696, С21С 5/54.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2014 |

|

RU2566229C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2014 |

|

RU2566228C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2175279C2 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2016 |

|

RU2639187C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2007 |

|

RU2350425C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ И ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ И СТАЛЕРАЗЛИВОЧНОМ КОВШАХ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2308350C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ | 2005 |

|

RU2311987C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПРОМЕЖУТОЧНОГО КОВША | 2010 |

|

RU2419510C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ СТАЛИ В ПРОМЕЖУТОЧНОМ КОВШЕ | 2013 |

|

RU2574903C2 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320449C2 |

Изобретение относится к литейному производству. Смесь содержит, мас.%: кокс 5-30, лузга зерновых культур 10-70, шлакообразующий материал 10-85. Шлакообразующий материал имеет следующий химический состав, мас.%: С 5,0-15,0, СаО 25,0-48,0, SiO2 33,0-39,0, Al2O3 7,0-12,0, F≥3,5, Na2O≥3,0, К2О≥0,7, и основность 0,7-2,2, с учетом содержания SiO2 и СаО в ковшевом шлаке. Расход теплоизолирующей смеси составляет 1-7 кг/т жидкой стали. Достигается снижение тепловых потерь при разливке стали и уменьшение брака, связанного с перепадами температур и затвердеванием стали в ковше. 3 табл.

Теплоизолирующая шлакообразующая смесь, включающая шлакообразующий материал, органическую добавку и кокс, отличающаяся тем, что в качестве органической добавки она содержит лузгу зерновых культур, в качестве шлакообразующего материала она содержит материал следующего химического состава, мас.%:

с основностью 0,7-2,2, с учетом содержания SiO2 и СаО в ковшевом шлаке, при следующем соотношении компонентов, мас.%:

обеспечивающем расход теплоизолирующей смеси 1-7 кг/т жидкой стали.

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2175279C2 |

| Колонковый пробоотборник | 1986 |

|

SU1354053A1 |

| JP 04220147 А, 11.08.1992 | |||

| JP 04100671 А, 02.04.1992 | |||

| Теплоизолирующая шлакообразующая смесь | 1974 |

|

SU493289A1 |

Авторы

Даты

2010-01-27—Публикация

2008-01-22—Подача