Изобретение относится к области упрочнения изделий и подготовки шихты, в частности к процессу подготовки шихты в схеме приемки металлургического сырья и выдачи его в плавильный цех в виде гранул, окатышей или окомкованного материала.

Известен способ производства окатышей (патент РФ N 2041270, Б.И. N 22, 1995 г., МКИ C 22 B 1/243), включающий дозирование и смешивание компонентов шихты с неорганическим связующим, окомкование и упрочняющий обжиг, в котором в качестве связующего используют вскрышные глины, активированные натриевыми солями фосфорной кислоты, путем совместного их измельчения в количестве 0,7-1,1 и 0,04-0,1% соответственно.

Однако данный способ реализуется с использованием реагентов, требующих больших затрат на содержание реагентного хозяйства и проведения ряда операций по дозировке реагентов, совместного их измельчения.

Известен способ окомкования (гранулирования) шихты в медеплавильном производстве (Технические условия и техническое описание производства шихты Жезказганского медеплавильного завода в Казахстане ТУ-48-3820-26-88 1988 г. ), основанный на увлажнении шихты раствором лигносульфоната в воде (плотность 1,14-1,16 г/см3) с температурой раствора 60-70oC, окомковании шихты на тарели гранулятора при скорости вращения 4,5-5,0 об/мин с последующей термической обработкой полученных окатышей при температуре 150-200oC. Полученная прочность окатышей на раздавливание составляет 4,5-4,8 кг/гр.

Недостатком указанного способа является использование дорогостоящего связующего - лигносульфоната в большом количестве, являющегося экологически вредным и пожаровзрывоопасным веществом (температура возгорания 210-220oC) и повышенные энергозатраты в связи с необходимостью подогрева лигносульфоната из-за его вязкости.

Наиболее близким по технической сущности и достигаемому результату является способ окомкования шихты, включающий смешение компонентов шихты, их увлажнение в окомкователе электрохимически обработанной в электролизере водой (авторское свидетельство СССР N 1011716, C 22 B 1/14, 1983). Воду перед подачей в шихту разделяют на две ионизированные части, а затем одну из ионизированных частей, содержащих гидрооксид-ионы, используют для увлажнения шихты.

Однако данный способ также требует ряда дополнительных операций для получения требуемой прочности изделий, повышенных энергетических и производственно-материальных затрат, наличия различных связующих для сохранения требуемой прочности изделий.

Основной задачей, решаемой предлагаемой группой изобретений, является создание способа окомкования шихты, позволяющего удешевить процесс окомкования шихты за счет уменьшения количества используемого связующего при сохранении прочности окатышей шихты на раздавливание.

В первом варианте предлагаемого способа поставленная задача достигается тем, что в способе окомкования шихты на основе смешения шихты и связующего с электрохимически обработанной водой, с последующей термообработкой смеси, электрохимическую обработку воды проводят в диафрагменном электролизере, к электродам которого подводят напряжение асимметричного переменного тока промышленной частоты, а связующее и активированную воду используют в соотношении 1:1-3.

В случае окомкования шихты для металлургического производства целесообразно в качестве связующего в первом варианте использовать лигносульфонат.

Во втором варианте предлагаемого способа поставленная задача достигается тем, что в способе окомкования шихты на основе смешения шихты и связующего с электрохимически обработанной водой, с последующей термообработкой смеси, электрохимическую обработку воды проводят в диафрагменном электролизере, к электродам которого подводят напряжение асимметричного переменного тока с частотой 720-780 Гц, а в качестве связующего используют полученную активированную воду.

В обоих вариантах для достижения необходимой прочности окускованного материала целесообразно напряжение переменного асимметричного тока выбрать с параметрами тока плотностью 1-1,3 А/дм2 при отношении величин прямого и обратного полупериодов тока 7-11.

Объединение двух технических решений в одну заявку связано с тем, что они решают одну и ту же задачу - создание способа окомкования шихты, позволяющего удешевить процесс окомкования за счет уменьшения количества используемого связующего при сохранении прочности окатышей шихты на раздавливание.

В то же время сущность изобретений по каждому из вариантов способа является равноценной, а существенные отличия, обеспечивающие требуемое сочетание технических характеристик, не могут быть объединены обобщающими признаками.

За счет указанной совокупности отличительных признаков, предлагаемый способ окомкования шихты (его варианты) позволяет уменьшить количество используемого связующего - во втором варианте до полного его исключения, удешевить за счет этого процесс окомкования с сохранением прочности окатышей на раздавливание.

Основной отличительный признак - электрохимическая обработка воды в диафрагменном электролизере с подведением к электродам переменного асимметричного напряжения с указанными режимными особенностями позволяет добиться поставленной задачи и достижения указанных технических результатов за счет следующего.

Вода, обработанная в диафрагменном электролизере, к электродам которого подведено напряжение переменного асимметричного тока, имеет разупорядоченную структуру, что обусловливает повышение ее активности, приводящую к увеличению прочности комков или гранул за счет увеличения адгезии между частицами шихты, что приводит к замене действия связующего, например лигносульфоната, служащего для упрочнения шихтового материала. Это объясняется тем, что в процессе электролиза возрастает концентрация протонов, имеющих ничтожную массу и очень малый размер (10-6 нм). Сама молекула воды амфипротонная, ей присуща способность терять или присоединять протон, при этом образуются ионы H3O+ и OH-. С помощью протонов происходит образование H-связей между молекулами воды и поверхностными атомами кислорода зерен шихты, что способствует адгезии между частицами.

Приготовление окатышей на электрохимически обработанной воде переменным асимметричным током по сравнению с водой, активированной способами, указанными в аналогах и прототипе, позволяет повысить концентрацию готовых центров кристаллизации в системе и склонность к росту зародышей образования, что в конечном итоге приводит к значительному росту прочности окатышей, позволяющему обходиться без связующего. Кроме того, электрохимическая обработка воды переменным асимметричным током, позволяет исключить явление пассивации электродов и "отравление" поверхности диафрагмы, что в конечном итоге приводит к более эффективной активации воды и снижению энергетических и материальных затрат.

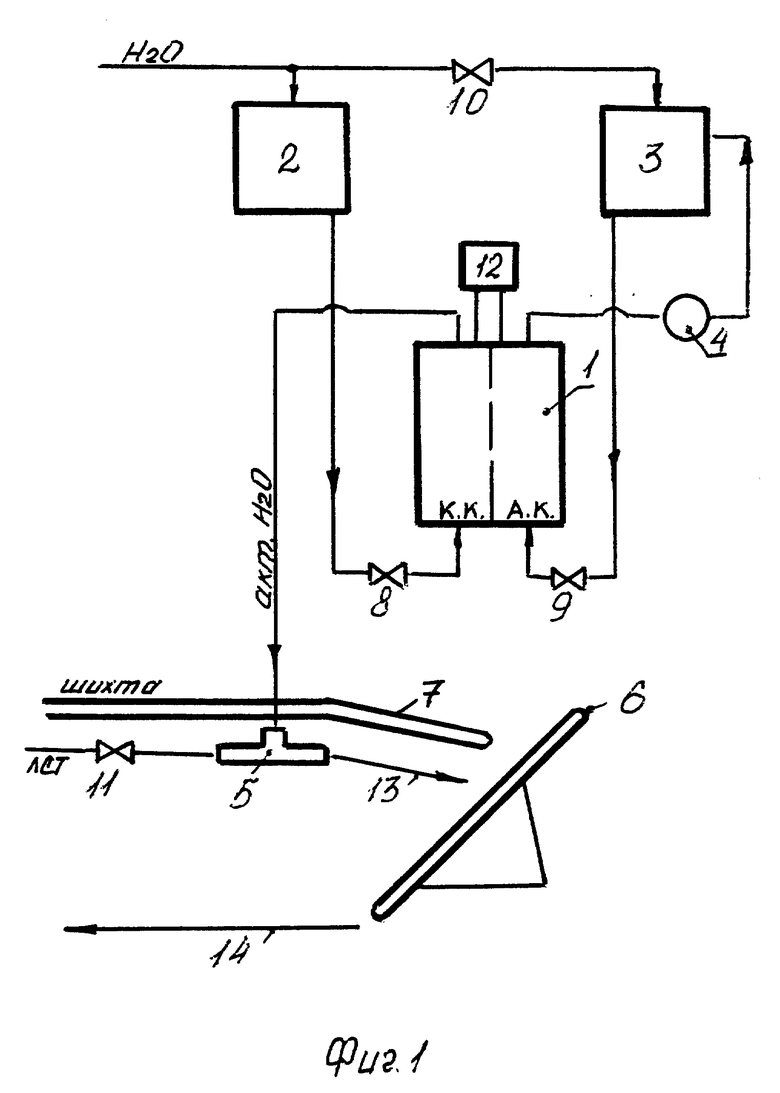

На фиг. 1 представлена установка для окомкования шихты с электрохимической обработкой воды.

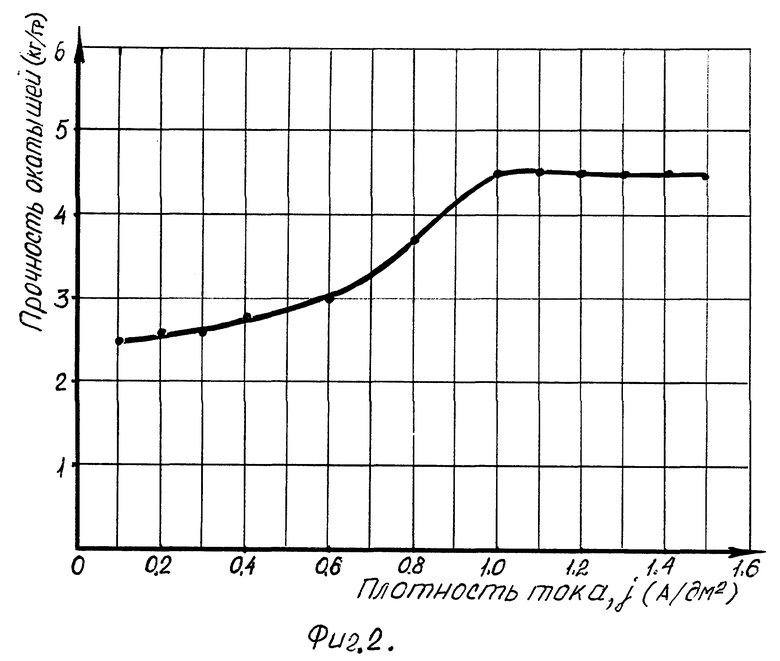

На фиг. 2 изображен график зависимости прочности окатышей от плотности тока.

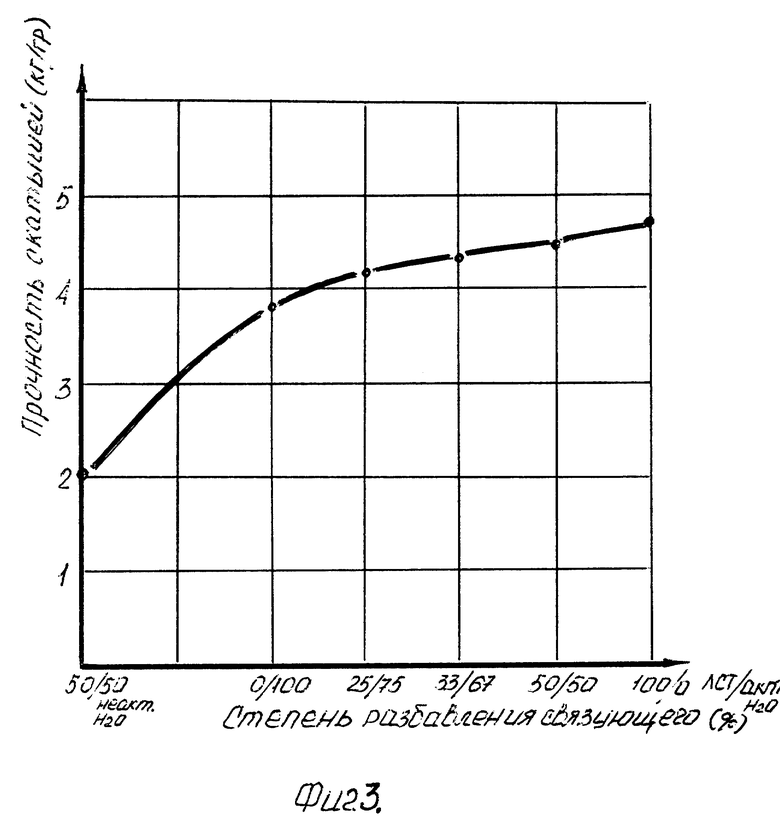

На фиг. 3 показан график зависимости прочности окатышей от степени разбавления связующего активированной водой.

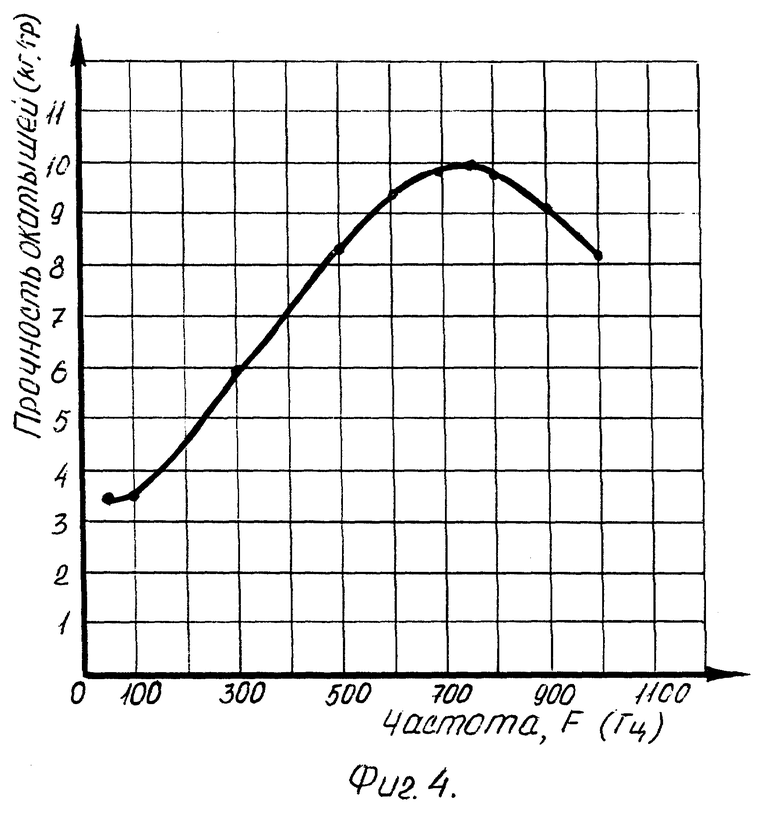

На фиг. 4 представлен график зависимости прочности полученных окатышей от частоты асимметричного тока.

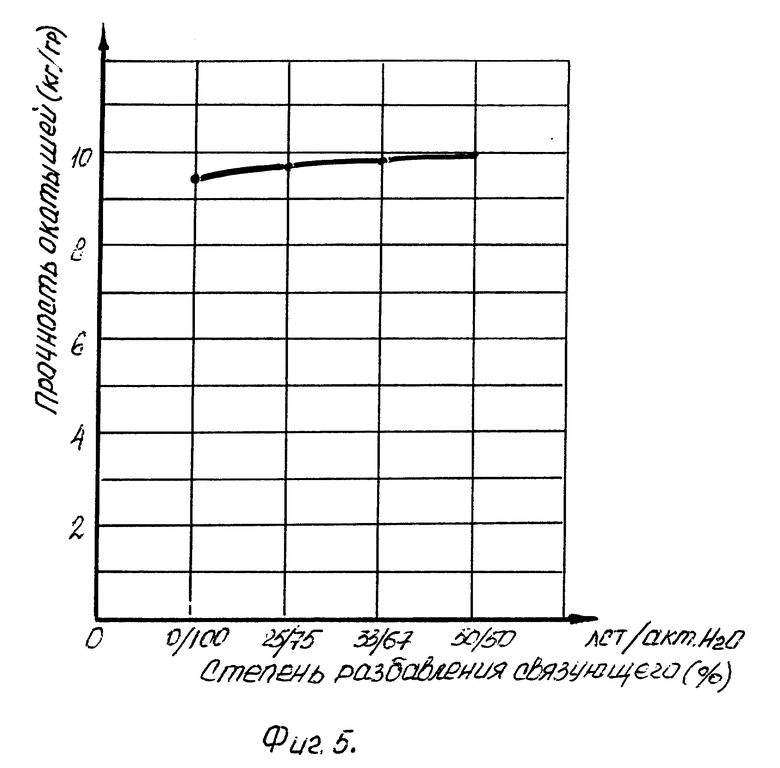

На фиг. 5 показана зависимость прочности окатышей от степени разбавления связующего активированной водой при частоте 720-780 Гц.

Установка, реализующая способ (его варианты) содержит диафрагменный электролизер 1, состоящий из анодных (АК) и катодных (КК) камер, первую 2 и вторую 3 емкости, насос 4, смеситель 5, гранулятор 6, транспортер подачи шихты 7, первый 8, второй 9, третий 10 и четвертый 11 вентили регулировки, источник питания 12, трубопровод 13, транспортер 14.

Реализация способа по первому варианту осуществляется следующим образом.

Окомкование шихты проводили с помощью связующего, например, лигносульфоната, широко используемого в металлургическом производстве, имеющего плотность p, равную 1,14-1,16 г/см3 и воды, для активации которой осуществляли подачу воды в катодные камеры КК диафрагменного электролизера 1 из первой емкости 2, а в анодные камеры АК из второй емкости 3 через первый 8 и второй 9 вентили регулировки, причем для окомкования шихты используется вода, проходящая только через катодные камеры (КК) электролизера 1, а вода, проходящая через анодные камеры (АК) электролизера не сливается, а циркулируета многократно через анодные камеры (АК) и емкость 3 с помощью насоса 4. Это позволяет снизить энергозатраты за счет уменьшения сопротивления воды, а также снизить непроизводительный расход воды, так как слив воды из анодных камер осуществляется не чаще, чем 1 раз в неделю.

Для обеспечения циркуляции необработанную воду предварительно подают во вторую емкость 3, после заполнения которой третьим вентилем регулировки 10 перекрывают доступ воды, после чего вода циркулирует через анодные (АК) камеры электролизера 1 и вторую емкость 3 через насос 4.

С помощью первого вентиля 8 и четвертого вентиля 11 осуществляют регулировку такого протока воды и прохождение такого количества связующего, чтобы обеспечить их смешивание в смесителе 5 в соотношении не менее 1:1.

У первого вентиля регулировки 8 имеется 5 положений: "открыто", "закрыто", "открыто 1/2", "открыто 2/3", "открыто 3/4".

У второго 9 и третьего 10 вентилей регулировки имеется два положения; "открыто" и "закрыто".

У четвертого вентиля регулировки 11 также имеется 5 положений: "открыто", "закрыто", "открыто 1/2", "открыто 1/3", "открыто 1/4".

Установкой третьего вентиля 10 в положение "открыто", осуществляется заполнение емкости 2 и 3. После заполнения емкостей 2 и 3 третий вентиль 10 устанавливается в положение "закрыто", а второй вентиль 9 в положение "открыто".

После подключения насоса 4 обеспечивается циркуляция воды через анодные камеры (АК). Меняя положение первого 8 и четвертого 11 вентилей, можно изменять степень разбавления связующего активированной водой, причем положение четвертого вентиля 11 "открыто 1/3" соответствует положению первого вентиля 8 "открыто 2/3", а положение четвертого вентиля 11 "открыто 1/4" соответствует положению первого вентиля 8 "открыто 3/4".

После установки гидропротока на электроды электролизера 1 через токоподводы источника питания 12 подают напряжение переменного асимметричного тока промышленной частоты и устанавливают плотность с одним из значений тока в интервале j = 1 - 1,3 А/дм2, отношение прямого и обратного полупериодов тока с одним из значений 7-11.

Основным критерием подбора параметров асимметричного тока подводимого напряжения в процессе реализации способа (его вариантов) служила прочность полученных в процессе экспериментов окатышей - комков шихты, высушенных до нулевой влажности.

Из графика зависимости прочности окатышей от плотности тока (см. фиг. 2) видно, что лучшие результаты Пр = 4,5 кг/гр получены в интервале плотностей тока 1 - 1,3 А/дм2. Выбираем интервал плотности переменного асимметричного тока промышленной частоты 1 - 1,3 А/дм2, так как уменьшение плотности тока менее 1,0 А/дм2 приводит к ухудшению прочности окатышей, аналогично при плотности тока > 1,3 А/дм2 происходит повышение газовыделения, разогрева раствора, что приводит к снижению КПД установки.

Отношение прямого и обратного полупериодов тока выбирали в пределах 7-11. При Iпр/Iобр более 11 воздействие переменного асимметричного тока на электрохимическую систему приближается к импульсному, при этом теряются преимущества обратного полупериода, которые заключаются в эффективности депассивации электродов, снятии явления "отравления" мембран.

При Iпр/Iобр < 7 протекание прямого и обратного электрохимических процессов (разряд-ионизация) стремятся к равновесию, что в конечном счете сказывается на количественных и качественных характеристиках процесса активации.

На фиг. 3 показан график зависимости прочности окатышей от степени разбавления связующего активированной водой. Из графика видно, что при замене связующего на 50-75% активированной водой: 1) прочность окатышей получается в пределах 4,1 - 4,5 кг/гр, что соотносимо с прочностью окатышей, приготовленных на 100%-ном связующем (4,5 - 4,8 кг/гр); 2) гранулы получаются ровные, хорошо окатанные, без налипших частиц шихты, чего нельзя сказать о гранулах, полученных при использовании 100%-ного связующего; 3) при замене связующего на 50% неактивированной водой гранулы получаются ровные, однако прочность гранул не превышает 2 кг/гр; 4) при окомковании шихты рекомендуется использовать смесь связующего и активированной воды, обработанной в катодной камере диафрагменного электролизера при плотности переменного асимметричного тока промышленной частоты j = 1 - 1,3 А/дм2, Iпр/Iобр = 7 - 11, в процентном соотношении лигносульфоната и воды 25/75 - 50/50.

Реализация второго варианта отличается от первого тем, что окомкование шихты проводили на воде, обработанной в катодной камере (КК) диафрагменного электролизера 1 при подведении к его электродам переменного асимметричного тока плотностью 1 - 1,3 А/дм2, отношении прямого и обратного полупериода Iпр/Iобр = 7 - 11 с частотой 720-780 Гц.

График зависимости прочности полученных окатышей от частоты переменного асимметричного тока представлен на фиг. 4.

Из графика зависимости видно, что прочность полученных окатышей значительно выше, чем прочность окатышей, полученных по первому варианту. Это объясняется особенностями поведения электрохимической системы под действием асимметричного переменного тока. Основными являются, с одной стороны, процессы, протекающие на поверхности частиц шихты, как-то, увеличение смачиваемости поверхности, устранение условий роста уже образовавшихся центров кристаллизации и возникновение новых, деформация гидратных оболочек ионов и снижение поляризации частиц, что способствует формированию мицелл и увеличению адгезии между частицами, с другой стороны, ионы раствора сначала имеют структуру гидратированных скоплений, потом часть воды теряется и появляются зародыши осадка.

Из графика (фиг. 4) также видно, что изменение частоты переменного асимметричного тока в пределах менее 720 Гц и более 780 Гц приводит к резкому ухудшению прочности полученных окатышей.

Проведение процесса при частоте 720-780 Гц, плотности тока 1 - 1,3 А/дм2, отношении Iпр/Iобр = 7 - 11 и соотношении связующего и активированной воды 1:1 соответственно позволяет получить окатыши с достаточно высокой прочностью 9,9 - 10 кг/гр.

Зависимость прочности окатышей от степени разбавления связующего активированной водой, обработанной в катодной камере (КК) диафрагменного электролизера 1 при плотности переменного асимметричного тока 1 - 1,3 А/дм2, Iпр/Iобр = 7 - 11, F = 720 - 780 Гц представлена на фиг. 5.

Из графика видно, что прочность окатышей мало изменяется со степенью разбавления связующего, что позволяет полностью исключить его из процесса при проведении процесса обработки воды при вышеуказанных параметрах тока.

После установки соответствующих параметров напряжения переменного тока, находящихся в указанных интервалах, в процессе работы установки получаем активированную воду. Далее по транспортеру подачи шихты 7 на тарель гранулятора 6 подают шихту. Одновременно с шихтой на тарель гранулятора 6 по трубопроводу 13 подают смесь связующего с активированной водой, смешение которых осуществляется в смесителе 5. При вращении тарели гранулятора 6 шихта увлажняется смесью связующего и активированной воды до влажности 7-8%. По мере окомкования гранулы теряют способность подниматься на более высокую ступень тарели гранулятора 6 и после окомкования сбрасываются с тарели гранулятора и попадают на транспортер 14. Окомкованные гранулы поступают в печь, где подвергаются сушке при температуре 150-200oC до нулевой влажности. Конкретную реализацию способа по 2-му варианту осуществляли аналогично первому варианту реализации с отличительной особенностью, заключающейся в том, что к электродам электролизера 1 подают через токоподводы источника питания 12 напряжение частоты 750-780 Гц. В данном варианте с помощью четвертого вентиля регулировки 11 перекрывают подачу связующего и окомкование шихты проводят с использованием активированной воды.

Предлагаемый способ может найти широкое применение в тех областях техники, где требуется окомкование шихты любого вида, при упрочнении изделий и материалов, при затворении бетонных смесей и т.п.

Использование: изобретение (его варианты) относится к области упрочнения изделий и подготовки шихты, в частности, к процессу подготовки шихты в схеме приемки металлургического сырья и выдачи его в плавильный цех в виде гранул, окатышей или окомкованного материала. Сущность: способ окомкования шихты по первому варианту основан на смешении шихты и связующего с электрохимически обработанной водой с последующей термообработкой окатышей. Электрохимическую обработку воды проводят в диафрагменном электролизере, к электродам которого подводят напряжение асимметричного переменного тока промышленной частоты, а связующее и активированную воду используют в соотношении 1 : 1 - 3. По второму варианту электрохимическую обработку воды проводят в диафрагменном электролизере, к электродам которого подводят напряжение асимметричного переменного тока с частотой 720 - 780 Гц, а в качестве связующего используют полученную активированную воду. В обоих вариантах целесообразно напряжение переменного асимметричного тока выбирать с параметрами тока плотности 1,0 - 1,3 А/дм2, при отношении величин прямого и обратного полупериодов тока 7 - 11. Способ позволяет удешевить процесс окомкования шихты за счет уменьшения количества используемого связующего при сохранении прочности окатышей шихты на раздавливание. 2 с. и 3 з.п. ф-лы, 5 ил.

| SU, 1011716 A, 1983 | |||

| Способ подготовки шихты к спеканию | 1987 |

|

SU1475944A1 |

| Способ подготовки шихты к спеканию | 1975 |

|

SU535360A1 |

| "Черные металлы", 1972, N 20, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1999-06-20—Публикация

1997-06-10—Подача