Изобретение относится к составам брикетированного топлива и может быть использовано при утилизации углеводородных шламов (осадки мазута, отработанные масла и их осадки, осадки нефти и т.п.) и дисперсных углеродных отходов (торфяная и угольная крошка, порошок, древесная мука, опилки и т.п.). Получаемое брикетированное топливо может быть использовано в топливной промышленности и для коммунально- бытовых нужд.

Известен состав для брикетированною топлива, включающий нефтекоксовую мелочь с размерами частиц 0,6 мм, нефтяной пек и нефтяной битум БН 60/90 при следующем соотношении компонентов, мас.%:

Нефтекоксовая мелочь - 87,00 - 95,00

Нефтяной пек - 1,00 - 8,45

Нефтяной битум БН 60/90 - Остальное

при массовом соотношении нефтяной пек/нефтяной битум - 20/65-35/80, см. патент Российской Федерации N 2035492 по кл. C 10 L 5/16 от 25.01.91 г.

Производство брикетированного топлива, имеющего указанный выше состав основано на использовании ограниченно распространенных компоненюв-нефтекоксовой мелочи и нефтяного пека, а также товарного строительного битума. Кроме того, для приготовления, брикетов данного состава требуются весьма высокие температуры (250 - 300oC), близкие к температурам возгорания нефтепродуктов.

Известен состав для брикетированного топлива, включающий нефтешлам, технический дисперсный углерод и древесные отходы, при следующем соотношении компонентов, мас.%:

Нефтешлам - 15,0-20,0

Технический углерод - 10,0-20,0

Древесные отходы - Остальное

см. патент Российской Федерации N 2010842 по кл. C 10 L 5/44 от 23.01.91 г. Недостатком данного состава является низкая степень утилизации углеводородного шлама, в частности нефтешлама (всего 15-20% от обшей массы).

Известен также состав для брикетированного топлива, включающий углеводородный шлам, в частности нефтешлам, дисперсный углерод, органический наполнитель, в частности древесные отходы, и неорганические добавки - известь и жидкое стекло, см. описание изобретения по патенту Российской Федерации N 2010842 по кл. C 10 L 5/44 от 23.01.91 г., стр. 2. 1 столбец. 4 абзац сверху.

Данное техническое решение принято за прототип настоящего изобретения. Оно позволяет повысить степень утилизации углеводородного шлама, однако обладает рядом серьезных недостатков.

Прежде всего не решается проблема связывания токсичных тяжелых металлов, содержащихся в нефтешламах. При сгорании брикетов такого состава тяжелые металлы мигрируют в окружающую среду из продуктов горения. Кроме того, для изготовления брикетов необходимо использование дорогостоящего жидкого стекла в качестве связующего.

В основу настоящего изобретения положено решение задачи создания такого состава для брикетированного топлива, который обеспечил бы предотвращение миграции тяжелых металлов из продуктов горения в окружающую среду. Кроме того, решается задача удешевления состава за счет исключения дорогостоящего связующего, каким является жидкое стекло.

Согласно изобретению эта задача решается за счет того, что в составе для брикетированного топлива, включающего углеводородный шлам, дисперсный углеродный материал, органический наполнитель, например древесные отходы, и известь, дополнительно содержится дисперсный алюмосиликат, например глина, и вода, при следующем соотношении компонентов, мас.%:

Углеводородный шлам - 40,0-50,0

Дисперсный углеродный материал - смесь угольной пыли и угольной крошки - 1,0-20,0

Органический наполнитель - 10,0-30,0

Известь - 1,0-10,0

Дисперсный алюмосиликат - 5,0-15,0

Вода - Остальное.

В состав может быть дополнительно введен окислитель, например, пероксид натрия в количестве 0,5-1,0 мас.%.

Заявителю не известны какие-либо источники информации, содержащие сведения о технических решениях, идентичных настоящему изобретению. В связи с этим, по нашему мнению, можно сделать вывод о соответствии изобретения критерию "новизна".

Реализация отличий изобретения (в совокупности с признаками, приведенными в ограничительной части формулы изобретения) обусловливает достижение следующих новых свойств (технического эффекта) объекта. При взаимодействии дисперсного алюмосиликата с известью и водой синтезируются комплексные соединения типа:

nCaO•kSiO3•mAl2O3•qH2O

или их различные комбинации. Эти соединения в процессе горения топливных брикетов дегидратируются и вступают в твердофазовые реакции с соединениями тяжелых металлов, образуя более сложные композиции. Тяжелые металлы в этих композициях утрачивают миграционную активность из продуктов горения. Кроме того, полученные в результате синтеза алюмосиликаты кальция обеспечивают в достаточной степени связующую способность состава.

Заявителем не выявлены какие-либо сведения о влиянии отличительных признаков изобретения на достигаемый технический результат. Это позволяет, с нашей точки зрения, сделать вывод о соответствии заявленного технического решения критерию "изобретательский уровень".

Пример 1. Для приготовления состава для брикетированного топлива использованы, мас.%:

Углеводородный шлам - осадок топочного малозольного мазута - 50,0

Дисперсный углеродный материал - угольная крошка - 1,0

Органический наполнитель - торф - 30,0

Известь - 4,6

Дисперсный алюмосиликат - глина кембрийская молотая - 5,2

Вода - 8,2

Компоненты смешали в однородную массу и спрессовали при давлении равном 0,1 МПа.

Пример 2. Состав включает, мас.%:

Углеводородный шлам - тот же, что в примере 1 - 30,0

Дисперсный углеродный материал - угольная крошка - 20,0

Органический наполнитель - древесные опилки - 5,0

Известь - 10,0

Дисперсный алюмосиликат - глина кембрийская молотая - 15,0

Вода - 20,0

Пример 3. Состав включает, мас.%:

Углеводородный шлам - тот же, что в примере 1 - 46,0

Дисперсный углеродный материал - смесь угольной крошки и угольной пыли - 3,0

Органический наполнитель - торф - 20,0

Известь - 6,0

Дисперсный алюмосиликат - глина кембрийская молотая - 10,0

Вода - 15,0

Пример 4. Состав включает, мас.%:

Углеводородный шлам - тот же, что в примере 1 - 39,4

Дисперсный углеродный материал - молотый уголь - 10,0

Органический наполнитель - торф - 27,6

Известь - 4,6

Дисперсный алюмосиликат - глина кембрийская молотая - 5,1

Окислитель - пероксид натрия - 0,5

Вода - 12,8

Пример 5. Состав включает, мас.%:

Углеводородный шлам - тот же, что в примере 1 - 50,0

Дисперсный углеродный материал - угольный порошок - 20,0

Органический наполнитель - торф - 7,5

Известь - 4,5

Дисперсный алюмосиликат - глина кембрийская молотая - 4,2

Окислитель - пероксид натрия - 1,0

Вода - 12,8

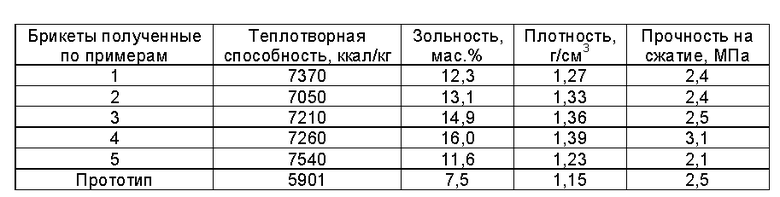

Брикеты, состав которых приведен и примерах 2-5, спрессованы при том же давлении, что и в примере 1. Свойства брикетов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1999 |

|

RU2157401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1998 |

|

RU2125083C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД | 2005 |

|

RU2293070C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2355665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНЫХ ТОПЛИВНЫХ БРИКЕТОВ И СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ | 1999 |

|

RU2174535C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УДОБРЕНИЙ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ | 1998 |

|

RU2132320C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ОБЪЕКТОВ ОКРУЖАЮЩЕЙ СРЕДЫ | 2002 |

|

RU2209113C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ АГРЕССИВНЫХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2004 |

|

RU2279305C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ БУРОВОГО ШЛАМА, СОДЕРЖАЩЕГОСЯ В ОТРАБОТАННОМ БУРОВОМ РАСТВОРЕ | 2001 |

|

RU2198142C1 |

| СОСТАВ ДЛЯ ТОПЛИВА | 2004 |

|

RU2280678C2 |

Описывается состав для брикетированного топлива, который может быть использован при утилизации углеводородных шламов, таких как осадки мазута, отработанные масла и их осадки, осадки нефти и т.п., и дисперсных углеводородных отходов - торфяная и угольная крошка, порошок, древесная мука, опилки. Состав включает углеводородный шлам, дисперсный углеродный материал, органический наполнитель, известь; в состав дополнительно введены дисперсный алюмосиликат и вода при следующем соотношении компонентов, мас.%: углеводородный шлам 40,5 - 50,0; дисперсный углерод - угольная пыль и угольная крошка 1,0 - 5,0; органический наполнитель 10,0 - 30,0; известь 1,0 - 10,0; дисперсный алюмосиликат 5,0 - 15,0; вода остальное. Технический результат - удешевление состава и предотвращение миграции тяжелых металлов из продуктов горения в окружающую среду. 1 з.п. ф-лы, 1 табл.

Углеводородный шлам - 40,0 - 50,0

Дисперсный углерод - 1,0 - 5,0

Органический наполнитель - 10,0 - 30,0

Известь - 1,0 - 10,0

Дисперсный алюмосиликат - 5,0 - 15,0

Вода - Остальное

2. Состав по п.1, отличающийся тем, что он дополнительно содержит окислитель, например пероксид натрия, в количестве 0,5 - 1,0 мас.%.

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1991 |

|

RU2010842C1 |

| Состав для получения брикетированного топлива | 1990 |

|

SU1778158A1 |

| DE 1169416 A1, 06.05.64 | |||

| US 4073625 A, 14.02.78. | |||

Авторы

Даты

1999-06-27—Публикация

1998-02-03—Подача