Изобретение относится к контактным уплотнительным устройствах и может быть использовано в гидравлических и пневматических агрегатах, преимущественно гидроцилиндрах, обеспечивающих возвратно-поступательные перемещения выходных звеньев с необходимой степенью герметизации существующих зазоров между сопрягаемыми поверхностями их элементов (штоков или поршней).

Известны кольцевые уплотнительные элементы из эластомерных материалов, имеющие концентричные рабочие и опорные поверхности [1].

Существенными недостатками уплотнений указанного типа из различных эластомерных материалов являются:

склонность материалов уплотнений к развитию адгезионных процессов, сопровождающихся "схватыванием и прилипанием" их рабочих поверхностей в сопрягаемых местах контакта уплотняемой металлической поверхности агрегата, что соответствующим образом приводит к значительным усилиям трения, с последующим повышением температуры и, как следствие, активизации необратимых химических процессов старения и релаксации уплотняющих материалов, а также их структурированию и деструкции с последующей потерей эластичности и растрескиванием при пороговом накоплении остаточных деформаций;

возможность выдавливания уплотнений в зазор с последующим их повреждением, нарушением целостности и работоспособности, а также низкая износостойкость, долговечность и эффективность работы в целом даже при невысоких рабочих давлениям и скоростях перемещения выходных звеньев агрегатов.

Указанные недостатки частично устранены за счет уменьшения трения, увеличения износостойкости и долговечности, а также повышения пределов колебаний допускаемой температуры уплотняющих устройств в комбинированных кольцевых уплотнениях, состоящих из сочетания уплотнительного и поджимного элементов, выполненных из композиционных материалов и образующих, при послойном расположении и сопряжении между собой в радиальном направлении, соответственно концентричные рабочую и опорную поверхности [2, 3 и 4].

Однако данные технические решения комбинированных кольцевых уплотнений:

конструктивно сложны из-за их выполнения в виде сочетания двух различных элементов, имеющих повышенную суммарную величину утечек в результате существующего дополнительного сопряжения между собой, при сопутствующей недостаточной долговечности указанного сопряжения элементов в результате накопления усталостных деформаций в процессе работы и последующего разрушения за счет появляющихся и развивающихся поверхностных трещин;

представляют собой трудносогласовываемую комбинированную систему уплотнения относительно параметров ее профильной проходимости по неровностям механической обработки ответной сопрягаемой поверхности (овальности, конусности и шероховатости, назначенных в пределах регламентированных допусков) с точки зрения исключения возможности появления зазоров в реальных условиях эксплуатации с высокими скоростями перемещений по указанным неровностям не только с высокой, но и с низкочастотной несущей гармоникой в размерногеометрических параметрах уплотняемой поверхности. Для исключения возможности появления указанных зазоров, определяющие размеры уплотнительного и поджимного элементов выбираются такими, чтобы при монтаже данных комбинированных уплотнений обеспечить высокие относительные натяги по всем сопрягаемым поверхностям, в т.ч. и между самими элементами необходимого сочетания, что, соответствующим образом, снижает их долговечность из-за повышенного износа со всеми вытекающими отсюда последствиями;

уплотнительный элемент, выполненный, например, из материалов типа ПТФЭ (в т.ч. его рабочая поверхность), в процессе эксплуатации с повышенными нагрузками (рабочими давлениями) подвержен развитию процессов хладотекучести с образованием в структуре материала необратимых деформационных изменений и ползучестью, что, в конечном итоге, ограничивает эффективное использование данных комбинированных уплотнений в системных агрегатах с высокими технико-экономическими параметрами рабочих процессов.

В качестве прототипа, по совокупности и взаимосвязи конструктивных признаков, наиболее близко к заявляемому техническому решению комбинированное кольцевое уплотнение, состоящее из сочетания уплотнительного и поджимного элементов, выполненных из композиционных материалов и образующих, за счет послойного расположения и сопряжения между собой в радиальном направлении, соответственно концентричные рабочую и опорную поверхности [4].

Техническая задача, на решение которой направлено изобретение касается эффективности работы комбинированного кольцевого уплотнения, обеспечивающего высокие технико-экономические параметры рабочих процессов за счет повышения степени герметизации, упрощения конструкции и надежности работы.

Решение технической задачи в предлагаемом комбинированном кольцевом уплотнении, состоящим из сочетания уплотнительного и поджимного элементов, выполненных из композиционных материалов и образующих, за счет послойного расположения и сопряжения между собой в радиальном направлении, соответственно концентричные рабочую и опорную поверхности достигается тем, что сочетание уплотнительного и поджимного элементов выполнено в виде единого формообразованного континуума с взаимопроникающими смешанными связями элементных материалов, один из которых имеет показатели модуля упругости, пределов прочности и относительного удлинения при разрыве, а также твердости, износостойкости и коэффициента трения, определяемые соответственно интервалами 410 -1700 мПа; 16 -144 мПа; 15 - 470%; 35 - 20 мПа; 9,3•10-8 - 5,6•10-7 м на км и 0,02 - 0,15, расположен между рабочей поверхностью континуума и равновесной границей его формообразующих элементных материалов, а другой элементный материал, который имеет показатели модуля эластичноcти, предела прочности на разрыв и твердостью по Шор A, определяемые интервалами 2,5 - 23 мПа, 4 - 17 мПа и 45 - 97 условных единиц, расположен между указанной равновесной границей и опорной поверхностью континуума.

Взаимосвязь между основными геометрическими параметрами, производящих континуум в меридианальном его сечении, определена соотношением

(H/h)a = b(L/Δ)c,

где H - высота сечения формообразованного континуума, м;

h - высота сечения элементного материала, расположенного между равновесной границей и опорной поверхностью континуума, м;

L - максимальная ширина сечения формообразованного континуума, м;

Δ - величина уплотняемого зазора, м;

a, b и c - коэффициенты определяемые соответственно интервалами 0,6 - 0,8; 0,12 -1,97 и 0,2 - 0,4,

при этом минимальное расстояние между производящей рабочую поверхность континуума и равновесной границей формообразующих элементных материалов не меньше величины максимального значения уплотняемого зазора и не больше максимальной ширины указанного сечения.

Производящая рабочей поверхности формообразованного континуума выполнена в виде последовательного чередования впадин и выступов, а боковые части меридианального сечения от равновесной границы формообразущих элементных материалов до опорной поверхности континуума выполнены, преимущественно, в виде участков вогнутых геометрических линий.

Последовательное чередование впадин и выступов выполнено, преимущественно, периодического вида с одинаковыми определяющими геометрическими параметрами, величина которых не больше максимального значения уплотняемого зазора.

На основании научно-технического анализа известного уровня комбинированных кольцевых уплотнений и устройств аналогичного назначения следует, что приведенная совокупность существенных признаков заявляемого технического решения не вытекает явным образом из указанного уровня техники, а свидетельствует о их необходимости и достаточности в достижении поставленной технической задачи, а также о соответствии предлагаемого технического решения критериям изобретения - новизна, изобретательский уровень и промышленная применимость, что подтверждается нижеприведенным описанием.

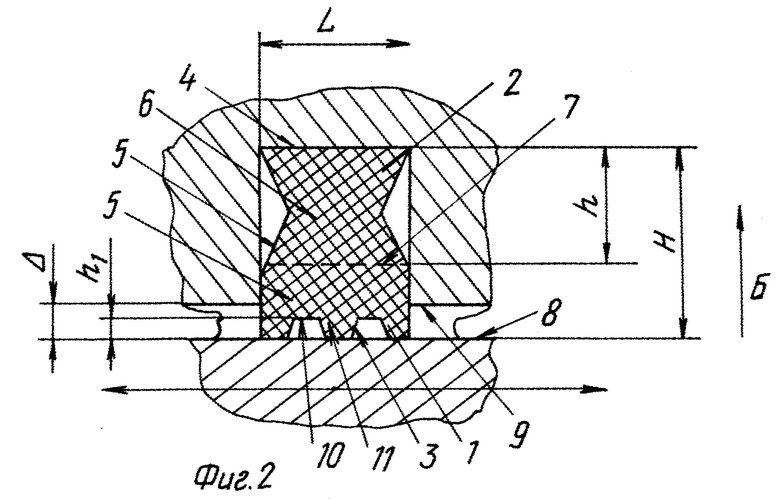

Сущность заявляемого технического решения поясняется чертежом, где на фиг. 1 изображено меридианальное сечение комбинированного кольцевого уплотнения поршня гидроагрегата;

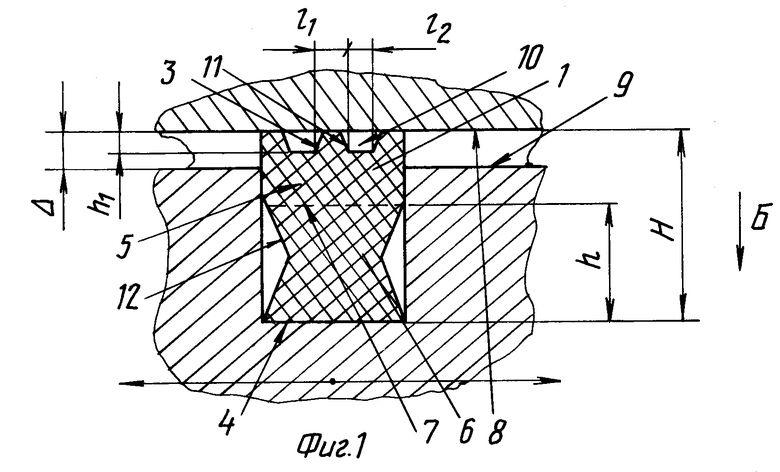

фиг. 2 - то же, вариант штокового уплотнения гидроагрегата.

Комбинированное кольцевое уплотнение состоит из сочетания уплотнительного 1 и поджимного 2 элементов, выполненных из композиционных материалов и образующих, за счет послойного расположения и сопряжения между собой в радиальном направлении Б, соответственно концентричные рабочую 3 и опорную 4 поверхности.

Указанное сочетание уплотнительного 1 и поджимного 2 элементов выполнено в виде единого формообразованного континуума с взаимопроникающими смешанными связями элементных материалов 5 и 6, первый из которых, имеющий показатели модуля упругости, пределов прочности и относительного удлинения при разрыве, а также твердости, износостойкости и коэффициента трения, определяемые соответственно интервалами 410 - 1700 мПа; 16 - 144 мПа; 15 - 470%; 35 - 120 мПа; 9,3•10-8 - 5,6•10-7 м на км и 0,02 - 0,15 расположен между рабочей поверхностью 3 континуума и равновесной границей 7 его формообразующих элементных материалов 5 и 6, а второй из элементных материалов, который имеет показатели модуля эластичности, предела прочности на разрыв и твердости по Шор А, определяемые интервалами 2,5 - 23,0 мПа; 4 - 17 мПа и 45 - 97 условных единиц, расположен между указанной равновесной границей 7 и опорной поверхностью 4 континуума.

Взаимосвязь между основными геометрическими параметрами производящих континуум в меридиональном его сечении определена соотношением (H/h)a = b(L/Δ)c, где H - высота сечения формообразованного континуума элементными материалами 5 и 6, м; h - высота сечения элементного материала 6, расположенного между равновесной границей 7 и опорной поверхностью континуума 4, м; L - максимальная ширина сечения формообразованного континуума, м; Δ - величина уплотняемого зазора между сопрягаемыми поверхностями 8 и 9 гидроагрегата, м; a, b и c - коэффициенты, определяемые соответственно интервалами 0,6 - 0,8; 0,12 - 1,97 и 0,2 - 0,4, при этом минимальное расстояние между производящей рабочую поверхность континуума 3 и равновесной границей 7 формообразующих элементных материалов 5 и 6 не меньше величины максимального значения уплотняемого зазора Δ и не больше максимальной ширины L указанного сечения, т.е.

Δ < [H-(h+h1)] ≤ L.

Производящая рабочей поверхности 3 континуума выполнена в виде последовательного чередования впадин 10 и выступов 11, а боковые части меридионального сечения от равновесной границы 7 формообразующих материалов 5 и 6 до опорной поверхности 4 указанного континуума выполнены, преимущественно, в виде участков вогнутых геометрических линий 12.

Последовательное чередование впадин 10 и выступов 11 выполнено, преимущественно, периодического вида с близкими определяющими геометрическими параметрами h1, l1 и l2 величина которых не больше максимального значения уплотняемого зазора, т.е. h1 = l1 ≃ l1≃ l2 ≤ Δ..

Указанные оптимальные интервалы физико-механических свойств композитных систем элементных материалов 5 и 6 в основном определены теоретическими и экспериментальными исследованиями, а также накопленным опытом в эксплуатации изделий аналогичного назначения (комбинированных кольцевых уплотнений) в сочетании с соответствующими свойствами и характеристиками существующих в настоящее время перспективных материалов, которые можно целенаправленно использовать для формообразования континуума кольцевого уплотнения, удовлетворяющего необходимым интегральным показателям и параметрам, отвечающим эксплуатационным требованиям для обеспечения эффективного последующего использования в уплотнении зазоров сопрягаемых поверхностей 8 и 9 системных агрегатов с высокими технико-экономическими параметрами рабочих процессов (повышенные рабочие давления, скорости перемещений выходных звеньев и долговечность в целом).

В данном случае, основополагающими моментами при обосновании параметров, наиболее полно характеризующих элементный материал 5, расположенный между рабочей поверхностью 3 формообразованного континуума и его равновесной границей 7, являются следующие:

1) оптимальные интервалы модуля упругости, пределов прочности и относительного удлинения при разрыве композитной системы 5 определены сопутствующими процессами, обеспечивающими гарантированное уплотнение зазоров Δ в сопрягаемых поверхностях 8 и 9 системных агрегатов и величиной номинальных давлений при осуществлении необходимого рабочего процесса с учетом того, что с повышением величины уплотняемых зазоров Δ и значений номинальных давлений в агрегате, показатели модуля упругости и предела прочности данного элементного материала должны возрастать, а показатель относительного удлинения при разрыве соответственно уменьшаться, с одновременным учитыванием важного обстоятельства, ограничивающего чрезмерное повышение отмеченных показателей и уменьшение последнего из них из-за проявления, в этом случае, неспособности производить качественное контактное отслеживание (сканирование) отклонений геометрических форм сопрягаемой поверхности 8. На основании данного факта, использование материалов, имеющих значение показателей модуля упругости и предела прочности на разрыв, больше 1700 мПа и 144 мПа, а показателя относительного удлинения меньше 15%, нецелесообразно в связи с отмеченными причинами, а также усложнения технологического процесса получения композитных систем элементных материалов с такими характеристиками и одновременного, непропорционального повышения стоимости необходимых для этого компонентов. При значениях указанных показателей меньше соответственно 410 мПа и 16 мПа, а показателя относительного удлинения при разрыве больше 470% необходимо величину уплотняемых зазоров Δ значительно уменьшать, что нелинейным образом увеличивает затраты по обеспечению соответствующей механической обработки уплотняемых поверхностей 8 и 9 за счет повышения точности размерной их обработки и ужесточения допусков (в т.ч. на отклонение геометрических форм), а также соответствующим образом снизить номинальное давление в системных агрегатах со всеми вытекающими отрицательными последствиями для эффективности в целом;

2) оптимальный интервал показателя износостойкости используемого элементного материала 5 характеризует, главным образом, долговечность эффективной эксплуатации предлагаемого уплотнения без потери необходимого качества. В данном случае материалы с указанным интервалом этого показателя обеспечивают ресурс (долговечность и надежность) уплотнения, который соизмерим с аналогичным показателем самого системного агрегата, в котором оно используется, а также снижение (исключение) затрат, направленных на техническое обслуживание, ремонт или замену уплотнения в течение всего срока службы упомянутого агрегата. При этом нижний предел износостойкости 9,3•10-9 м на км определен экономическими соображениями, ввиду отсутствия необходимости создавать более уникальные и дорогостоящие материалы, обладающие показателями износостойкости меньше указанного предела, если ресурс уплотнения из них значительно выше долговечности самого агрегата или другого изделия, в котором оно используется. Верхний предел износостойкости 5,6•10-7 м на км определен из учета отмеченных возможностей без нарушения соответствия параметров долговечности в системе уплотнение - агрегат. В противоположном случае, когда значение показателя больше 5,6•10-7 м на км, соизмеримость и баланс указанных параметров нарушается, а также появляются дополнительные затраты в процессе эксплуатации на техническое обслуживание, ремонт или замену уплотнений;

3) оптимальный интервал показателя износостойкости данного материала 5 дополнительно оценивается его твердостью, характеризующей способность материала сопротивляться возникающим в процессе эксплуатации сосредоточенным нагрузкам от геометрических параметров (шероховатости и т.п.) сопрягаемой поверхности 8 и других инородных частиц, находящихся в рабочей среде (жидкости) агрегата. При значениях показателя меньше 35 мПа повышаются требования к качеству обработки указанной сопрягаемой поверхности и чистоте рабочих сред с одновременным появлением дополнительных затратных частей по обеспечению данных требований, а также, определенным образом, снижается ресурс уплотнения. В случае, когда значение показателя твердости больше 120 мПа, нецелесообразность предопределяется экономическими соображениями, опять же вследствие несбалансированного ресурса в системе уплотнение-агрегат и повышенной стоимостью как самого элементного материала 5, так и необходимых компонентов для его создания;

4) оптимальный интервал коэффициента трения элементного материала 5 характеризует в основном антифрикционные его свойства и механический КПД агрегата в целом, при этом дополнительно косвенным образом определяет долговечность самого уплотнения. При значениях данного показателя больше 0,15 активизируются процессы быстрого нагрева материала уплотнения и все сопутствующие нежелательные явления, которые снижают эффективность последующего использования (ограниченная долговечность, работа с пониженными значениями номинального давления рабочей среды и скорости перемещения выходного звена агрегата), а использование элементных материалов, имеющих коэффициент трения меньше 0,02, в соответствии с экономическими соображениями, предполагающими значительное повышение соответствующих затрат, необходимых для специальной разработки дорогостоящих материалов, а также обеспечение сопутствующих условий по разгрузке и дополнительной защиты уплотнений от эксплуатационных воздействий, - в настоящее время нецелесообразно.

Обоснование параметров, характеризующих элементный материал 6, расположенный между равновесной границей 7 формообразованного континуума и его опорной поверхностью 4 произведено, в основном, с учетом компенсации недостатка эластичности отмеченного выше материала 5 таким образом, чтобы формообразованный континуум имел сбалансированную структуру в целом с необходимыми интегральными показателями, удовлетворяющими соответствующим требованиям обеспечения процессов герметизации уплотняемых зазоров Δ весьма эффективным образом, свободным от существующих недостатков известных комбинированных кольцевых уплотнений.

При этом, в случае использования макрокомпонента формообразованного континуума в виде композиционной системы элементного материала 6, имеющего показатели модуля эластичности, предела прочности на разрыв и твердости по Шор А меньше соответствующих значений 2,5 мПа, 4 мПа и 45 условных единиц, не представляется возможным эффективно поджимать рабочую часть 3 к сопрягаемой поверхности (из-за рассогласования системы, значительного запаздывания фаз между ростом напряжений и деформацией в сравнении с соответствующими изменениями возникающих нагрузок в процессе эксплуатации, а также недостаточной жесткости, несущей способности материала, оцениваемой указанными показателями, которые, в этом случае, выходят за пределы своих допустимых значений, взаимоувязанных с обоснованными оптимальными интервалами физико-механических свойств другого макрокомпонента континуума, выполненного в виде элементного материала 5). Все это, в целом, снижает эффективность использования предлагаемого уплотнения и предполагает нецелесообразность использования материалов с данными параметрами, что в прочем справедливо и для случая, когда показатели модуля эластичности, предела прочности на разрыв и твердости по Шор А больше соответствующих значений 23,0 мПа; 17 мПа и 97 условных единиц. Однако в этом случае данный вывод следует из-за повышенной жесткости системы в целом и низкого показателя ее релаксации, которые в комплексе исключают качественную герметизацию сопрягаемых поверхностей вследствие ухудшения параметров проходимости уплотнения по геометрическим отклонениям их форм. Кроме этого, повышенная жесткость системы снижает надежность уплотнения и безотказность в работе.

Приведенная взаимосвязь между основными геометрическими параметрами континуума определена: обеспечением сбалансированности показателей указанных макрокомпонентов системы уплотнения и ее несущей способности (механической прочности) по предлагаемому варианту исполнения, с целью эффективного подтверждения необходимого функционального назначения в широких диапазонах основных эксплуатационных характеристик (максимальное давление герметизируемой рабочей среды - до 63 мПа, диаметр уплотняемых поверхностей - до 0,4 м и скорость перемещения выходных звеньев до 4,2 м/с). При этом оптимальные интервалы значений коэффициентов a, b и c указанной взаимосвязи обоснованы соответствующими диапазонами определяющих физико-механических показателей композитных систем элементных материалов (макрокомпонетов), используемых для формообразования континуума, характеристиками условий эксплуатации и конструктивными соображениями, накопленными в процессе создания и эксплуатации изделий аналогичного назначения. Однако использование, в процессе регламентирования размерных параметров континуума, значений указанных коэффициентов, не принадлежащих каждому из соответствующих и рекомендуемых интервалов, выводит сбалансированные показатели формообразованной системы уплотнения из оптимального множества ее состояний, с последующей активизацией отмеченных выше необратимых последствий, свидетельствующих о нецелесообразности использования этих значений за счет существенного снижения эффективности использования предлагаемого технического решения.

Нижний предел ограничения минимального расстояния между производящей рабочую поверхность 3 континуума и равновесной границей 7 его формообразующих элементных материалов 5 и 6 обосновывается обеспечением необходимой механической прочности и устойчивости образованной системы уплотнения к воздействующим нагрузкам и долговечности по износу в процессе работы, при этом верхний предел - конструктивно-экономическими соображениями, а также разумным использованием указанных материалов, исключающих повышенную и нерациональную материалоемкость системы без существующей на то необходимости и целесообразности.

Выполнение производящей рабочую поверхность 3 континуума в виде периодического чередования впадин 10 и выступов 11, имеющего близкие определяющие геометрические параметры, величина которых не больше максимального значения уплотняемого зазора Δ, осуществляет дополнительное повышение герметичности системы уплотнения за счет образуемого своеобразного лабиринта для рабочей среды агрегата. Кроме этого, данное исполнение рабочей поверхности 3 повышает проходимость уплотнения по отклонениям геометрических форм сопрягаемой поверхности. Значение верхнего предела указанных параметров определяется условиями механической прочности, несущей способности и устойчивости образованного периодического профиля к воздействующим эксплуатационным нагрузкам.

Работа предлагаемого комбинированного кольцевого уплотнения осуществляется следующим образом.

Герметичность уплотняемых зазоров Δ при отсутствии давления со стороны рабочей среды агрегата производится за счет предварительных (монтажных) упругих деформаций уплотнительного 1 и опорно-поджимного 2 элементов формообразованного континуума (его макрокомпонентов, выполненных в виде композиционных элементных материалов 5 и 6, расположенных между рабочей 3 и опорной 4 поверхностями данного комбинированного кольцевого уплотнения), имеющего взаимопроникающие смешанные связи (за счет активных функциональных групп элементных материалов) друг с другом в окрестности их равновесной межфазной границы 7. Давление рабочей поверхности 3 создает регламентированный плотный контакт с сопрягаемой поверхностью 8 гидроагрегата, обеспечивая герметичность его рабочей среды за счет предварительного сжатия элементных материалов 5 и 6 формообразованного континуума кольцевого уплотнения.

При осуществлении процесса функционального агрегата, согласно внешним нагрузкам, воздействующим при этом на его выходное звено, появляется активное давление соответствующей величины в рабочей среде агрегата, которое увеличивает контакт рабочей 3 и опорной 4 поверхностей уплотнения с его сопрягаемой поверхностью 8 и дном посадочной канавки. При этом происходит необходимое поступательное движение выходного звена агрегата, сопровождающееся соответствующим относительным перемещением рабочей поверхности 3 континуума уплотнения и сопрягаемой с ней герметизируемой поверхностью 8 агрегата.

Дополнительное увеличение контакта рабочей 3 и опорной 4 поверхностей предлагаемого кольцевого уплотнения с соответствующей сопрягаемой поверхностью 8 и дном посадочной канавки элементов агрегата происходит за счет выполнения боковых частей контиуума, расположенных между равновесной границей 7 и упомянутой опорной поверхностью 4 в виде участков вогнутых геометрических линий 12, обеспечивающих, при данном их исполнении, необходимые составляющие от действия давления рабочей среды агрегата для поджима указанных поверхностей.

Конфигурационное исполнение рабочей поверхности 3 в виде периодического чередования впадин 10 и выступов 11 повышает в процессе работы профильную проходимость и герметичность системы уплотнения при относительном перемещении по отклонениям геометрических форм сопрягаемой поверхности 8.

В процессе эксплуатации данного технического решения по уплотнению сопрягаемых поверхностей агрегата посредством формообразованного континуума, обладающего сочетанием необходимых физико-механических характеристик образующих его макрокомпонентов (оптимального соотношения соответствующих свойств композиционных элементных материалов 5 и 6, выполняющих соответственно функции уплотнительного и опорно-поджимного 2 элементов континуума - нового мономатериала с уникальными свойствами), достигается обеспечение сбалансированной системы с требуемыми интегральными показателями, позволяющими с высокой степенью эффективности реализовать поставленную цель.

Упрощение конструкции комбинированного кольцевого уплотнения осуществлено в результате его выполнения в виде континуума - мономатериала, не имеющего разъемного сопряжения между уплотнительной 1 и опорно-поджимной 2 его частями (макрокомпонентами элементных материалов 5 и 6), а как следствие из этого, исключаются полностью дополнительные утечки и повышается степень герметизации сопрягаемых поверхностей - 8 и 9 агрегата в целом.

Исключение разъемного сопряжения между макрокомпонентами континуума достигается реактивной диффузией их активных функциональных групп и связанных микроэлементов (силановые аппреты в сочетании с гидрофильными минеральными веществами), присутствующих совместно со штатными наполнителями и модификаторами в указанных матрицах элементных материалов 5 и 6, с последующим образованием между ними смешанных связей в окрестности равновесной границы 7, где процентное содержание каждого из них равно друг другу. В результате чего используемый континуум, после соответствующего формообразования, представляет собой единую моноструктуру с интегральным комплексом необходимых свойств, соответствующих требованиям последующего использования по своему прямому назначению.

Данная сбалансированная система уплотнения за счет соответствующих элементных композиционных материалов: в качестве элементного материала 5 используется, например, износостойкий и антифрикционный макрокомпонент, например, типа [5] , а элементного материала 5 - эластомер, например, типа [6] позволяет в процессе эксплуатации обеспечивать качественное контактное отслеживание отклонений геометрических форм (не только с низкочастотными, но и высокочастотными профильными гармониками) с высокими скоростями относительных перемещений без образования зазоров в контакте с сопрягаемой поверхностью 8. Вместе с тем, используемый элементный материал 5 при формообразовании континуума обеспечивает долговечность и надежность в работе уплотнения, соизмеримые с ресурсом самого агрегата, при одновременном уменьшении мощности привода и количества тепла, выделяемого в агрегате, за счет низких сил трения.

Элементный материал 6, в процессе работы, компенсирует недостатки эластичности макрокомпонента 5, осуществляя функции своеобразной упругой ее опоры, производящей не только качественное демпфирование деформационных перемещений рабочей поверхности 3 по отклонениям геометрических форм уплотняемой поверхности 8, но и постоянный ее поджим, и контакт с указанной сопрягаемой поверхностью агрегата.

Данные положительные моменты достигаются тем, что значения физико-механических показателей применяемых элементных материалов 5 и 6 континуума расположены в оптимальных рекомендуемых интервалах:

показатели модуля упругости, пределов прочности и относительного удлинения при разрыве, а также твердости, износостойкости и коэффициента трения для элементного материала 5 (типа [5]) имеют соответственно следующие значения 680 - 720 мПа; 22 - 25 мПа; 330 - 350%; 63 - 78 мПа; 1,1•10-7 - 1,5•10-7 м на км и 0,05 - 0,07.

показатели модуля эластичности, предела прочности на разрыв и твердости по Шор А для элементного материала 6 (типа [6]) имеют соответственно значения 14,1 - 16,3 мПа, 10,5 - 11,2 мПа и 76 - 82 условных единиц.

Кроме того, повышение надежности, в смысле безотказности в работе предлагаемого уплотнения, достигается существующим положительным градиентом механических свойств элементного материала 5, имеющего в своем составе наполнители, способные на его рабочей поверхности 3 создавать разделительные пленки, исключающие глубинное вырывание материала при трении с сопрягаемой поверхностью 8 и последующее развитие трещин, при этом матрица данного элементного материала 5 исключает появление в процессе работы наклепа и ползучести под воздействующими нагрузками. Температура структурных превращений этого материала значительно превышает соответствующую температуру в зоне контакта рабочей поверхности 3 уплотнения, что исключает возможность активизации вредных необратимых процессов по изменению или перестройке формообразованной структуры континуума.

Отмеченные положительные моменты по использованию данной системы уплотнения достигаются за счет предложенной совокупности отличительных признаков, позволяющих получить в целом сбалансированный континуум с требуемыми интегральными свойствами, размерно-геометрической взаимосвязью между его производящими параметрами и конструктивными особенностями.

Таким образом, за счет реализации предлагаемого изобретения достигается упрощение конструкции, повышение степени герметизации, надежности и эффективности работы с высокими технико-экономическими параметрами рабочих процессов).

Источники информации

1. А.А. Кондаков. Уплотнения гидравлических систем. М., Машиностроение, 1972, 240 с.

2. Уплотнения и опоры из полимерных и композиционных материалов для гидроцилиндров и валов гидромашин. Каталог "Элконт", 1996 г., 38 с.

3. Ассортимент изделий компании "Бусак + Шамбан", 1996 г., 18 с.

4. Патент N 4140833 С2 бывшей ФРГ, кл. F 16 J 15/16, 1991 г.

5. ТУ N 92-932-2-234-94.

6. ТУ N 92-932-2-236-94.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВОЙ УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2132500C1 |

| ПОДАЮЩИЙ ВАЛЕЦ | 1997 |

|

RU2119867C1 |

| СПОСОБ ОКОРКИ ЛЕСОМАТЕРИАЛОВ | 1997 |

|

RU2123420C1 |

| СРЕЗАЮЩИЙ АППАРАТ ВАЛОЧНОЙ МАШИНЫ | 1999 |

|

RU2162630C2 |

| РОТАТИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2106506C1 |

| СПОСОБ МАШИННОЙ ЗАГОТОВКИ ДРЕВЕСИНЫ НА ЛЕСОСЕКЕ | 2001 |

|

RU2208309C1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИСКОВЫХ ПИЛ И НОЖЕЙ | 1996 |

|

RU2120359C1 |

| СПОСОБ МАШИННОЙ ЗАГОТОВКИ ДРЕВЕСИНЫ НА ЛЕСОСЕКЕ | 2001 |

|

RU2208308C1 |

| ВАЛОЧНО-ПАКЕТИРУЮЩАЯ МАШИНА | 1998 |

|

RU2150819C1 |

| БАЛАНСИРНАЯ ТЕЛЕЖКА КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2189911C2 |

Комбинированное кольцевое уплотнение относится к контактным уплотнительным устройствам, используемым в гидравлических и пневматических агрегатах. Уплотнение состоит из сочетания уплотнительного и поджимного элементов, выполненного в виде единого формообразованного континуума с взаимопроникающими смешанными связями элементных материалов, первый из которых, имеющий показатели модуля упругости, пределов прочности и относительного удлинения при разрыве, а также твердости, износостойкости и коэффициента трения соответственно 410 - 1700 мПа; 16 - 144 мПа; 15 - 470%; 35 - 120 мПа; 9,3 • 10-8 - 5,6 • 10-7 м на км и 0,02 - 0,15, расположен между рабочей поверхностью континуума и равновесной границей его формообразующих элементных материалов, а второй элементный материал, который имеет показатели модуля эластичности, предела прочности на разрыв и твердости по Шор А 2,5 - 23,0 мПа; 4 - 17 мПа и 45 - 97 усл. ед, соответственно, расположен между указанной равновесной границей и опорной поверхностью сформированного континуума. При работе данного комбинированного кольцевого уплотнения в составе гидро- и пневмоагрегатов обеспечивается упрощение конструкции, повышение степени герметизации сопрягаемых поверхностей и эффективности работы с высокими технико-экономическими параметрами рабочих процессов. 3 з.п.ф-лы, 2 ил.

(H/h)a= b(L/Δ)c,

где H - высота сечения формообразованного континуума, м;

h - высота сечения элементного материала, расположенного между равновесной границей и опорной поверхностью континуума, м;

L - максимальная ширина сечения формообразованного континуума, м;

Δ - величина уплотняемого зазора, м;

a, b и c - коэффициенты, определяемые соответственно интервалами 0,6 - 0,8, 0,12 - 1,97 и 0,2 - 0,4,

при этом минимальное расстояние между производящей рабочую поверхность континуума и равновесной границей формообразующих материалов не менее величины максимального значения уплотняемого зазора и не больше максимальной ширины указанного сечения.

| DE, 4140833 C2, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1999-06-27—Публикация

1997-08-20—Подача