Изобретение относится к контактным уплотнительным или опорно-направляющим элементам, используемым в гидропневмоагрегатах, преимущественно цилиндрах современного машиностроения, обеспечивающих возвратно-поступательные перемещения выходных звеньев с необходимой степенью герметизации существующих зазоров между сопрягаемыми поверхностями их элементов (штоков или поршней).

Известны кольцевые уплотнительные и опорно-направляющие элементы разрезного вида (прямыми, косыми или ступенчатыми замками) с рабочей и опорной поверхностями [1, 2 и 3].

Существенными недостатками данных технических решений являются значительные утечки по месту разъема, а также по щели между рабочей поверхностью кольца и уплотняемой поверхностью агрегата, образующейся вследствие низкой профильной проходимости устройств указанного вида по неровностям механической обработки сопрягаемой (уплотняемой) поверхности (с учетом овальности, конусности и шероховатости в пределах назначенных допусков на вид обработки), что снижает степень герметизации уплотняемых поверхностей и эффективность работы в целом.

В качестве прототипа, по совокупности и взаимосвязи конструктивных признаков, наиболее близок к заявляемому техническому решению кольцевой уплотнительный элемент разрезного вида с рабочей и опорной поверхностями [3] .

Техническая задача, на решение которой направлено изобретение, касается улучшения эффективности работы кольцевого уплотнительного элемента путем повышения степени герметизации и профильной проходимости по сопрягаемым (уплотняемым) поверхностям.

Для решения технической задачи кольцевой уплотнительный элемент разрезного вида с рабочими и опорными поверхностями, согласно изобретению, выполнен из прутка, образующего его контурные поверхности по базовой гелисе и производящими - в виде непрерывного параметрического множества подобных геометрических фигур, соответствующих поперечным сечениям указанного прутка и сопряженных между собой внутри формообразованного уплотнительного элемента по боковым своим частям.

Непрерывное параметрическое множество подобных геометрических фигур выполнено в виде плоскостных многоугольных форм, имеющих между боковыми своими частями по крайней мере одну пару противоположно параллельных сторон, удаленных друг от друга на величину не менее максимального значения уплотняемого зазора, одна из которых образует контур прутка, являющийся рабочей поверхностью уплотнительного элемента, а противоположная ей - соответственно опорной, при этом боковые сопрягаемые части указанных форм имеют взаимосоответствующие конфигурации.

Взаимосвязь между основными геометрическими параметрами гелисы и габаритных поперечных сечений прутка, выполненного, преимущественно, из композиционного материала, определена соотношением 2Dг/(h+b) = 14,8 - 78,4, где Dг - диаметр формообразующей базовой гелисы, равный соответствующему диаметру уплотняемой цилиндрической поверхности, м; h - габаритная высота поперечного сечения прутка, м; b - габаритная ширина того же сечения, м.

Взаимосоответствующие конфигурации боковых сопрягаемых частей плоскостных форм выполнены в виде сочетания эквивалентных участков выпуклых и вогнутых геометрических линий.

Плоскостная форма непрерывного параметрического множества подобных геометрических фигур выполнена, преимущественно, прямоугольной, плоскости, проходящие через торцевые части формообразованного уплотнительного элемента, перпендикулярны оси базовой гелисы.

На основании научно-технического анализа известного уровня кольцевых уплотнительных элементов разрезного вида и опорно-направляющих устройств аналогичного назначения следует, что приведенная совокупность существенных признаков заявляемого технического решения не вытекает явным образом из указанного уровня техники, а свидетельствует о их необходимости и достаточности в достижении поставленной технической задачи, а также о соответствии предлагаемого технического решения критериям изобретения - новизна, изобретательский уровень и промышленная применимость, что подтверждается ниже приведенным описанием.

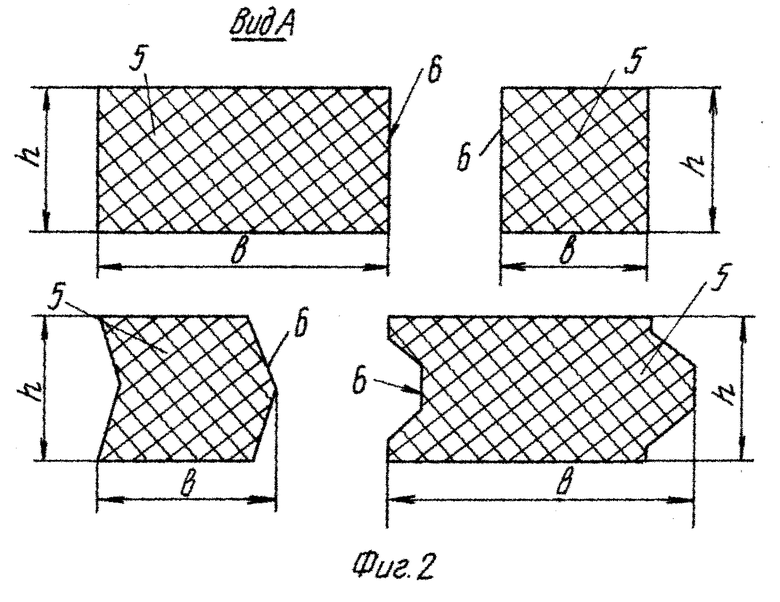

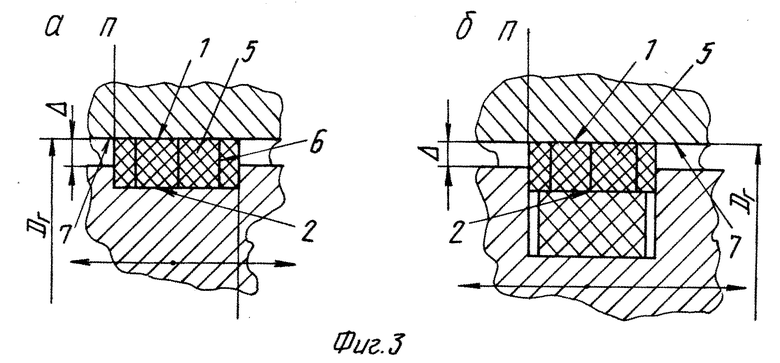

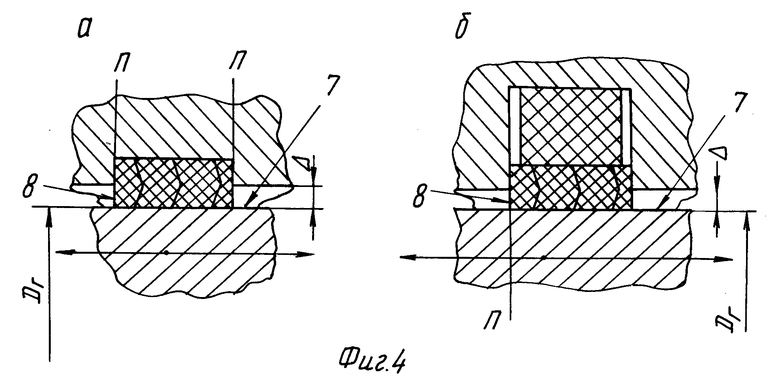

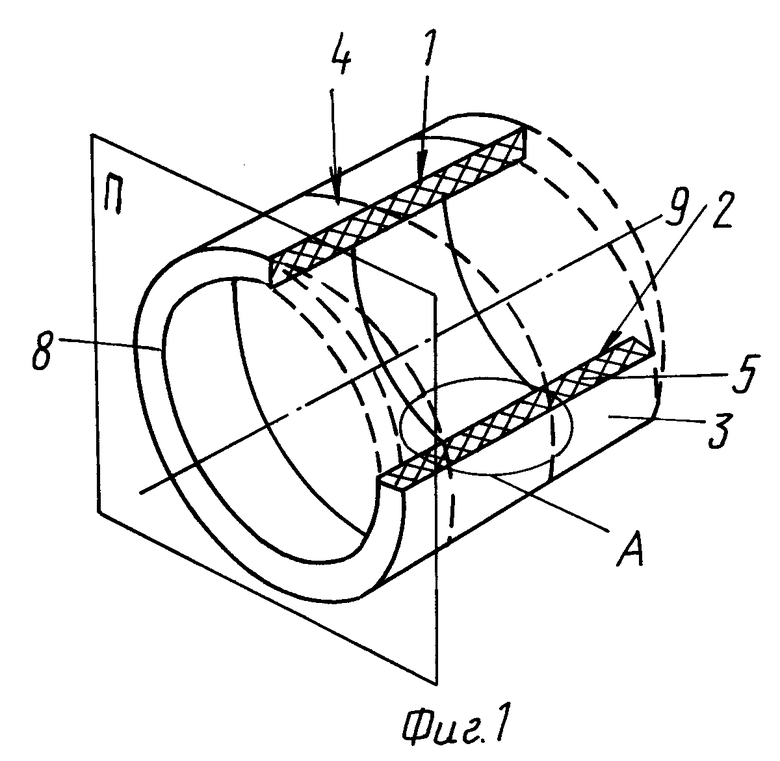

Сущность заявляемого технического решения поясняется чертежем, где на

фиг. 1 изображен общий вид кольцевого уплотнительного элемента;

фиг. 2 - вид А фиг. 1 (возможные варианты исполнения плоскостных многоугольных форм поперечных сечений прутка);

фиг. 3 изображено меридианальное сечение кольцевого уплотнительного элемента поршневого исполнения:

а) - в виде опорно-направляющего функционального назначения; б) - уплотнительного назначения:

фиг. 4 - то же для штокового исполнения.

Кольцевой уплотнительный элемент разрезного вида состоит из рабочей 1 и опорной 2 поверхностей прутка 3, образующего контурные поверхности элемента по базовой гелисе 4 и производящими - в виде непрерывного параметрического множества подобных геометрических фигур 5, соответствующих поперечным сечениям указанного прутка и сопряженных при этом между собой внутри формообразованного уплотнительного элемента по боковым своим частям 6.

Непрерывное параметрическое множество подобных геометрических фигур 5 выполнено в виде плоскостных многоугольных форм, имеющих между боковыми своими частями 6 по крайней мере одну пару противоположно параллельных сторон 1 и 2, удаленных относительно друг друга на величину не менее максимального значения уплотняемого зазора Δ. Одна из указанных сторон образует контур прутка 3, являющийся рабочей поверхностью 1 уплотнительного элемента, а противоположная ей - соответственно опорной поверхностью 2, при этом боковые сопрягаемые части 6 указанных плоскостных форм геометрических фигур 5 имеют взаимосоответствующие конфигурации.

Взаимосвязь между основными геометрическими параметрами гелисы 4 и габаритных поперечных сечений прутка 3, выполненного преимущественно из композиционного материала, определена соотношением 2Dr/(h+b) = 14,8 - 78,4, где Dr - диаметр формообразующей базовой гелисы 4, равный соответствующему диаметру уплотняемой цилиндрической поверхности 7, м; h - габаритная высота поперечного сечения прутка 3, м; b - габаритная ширина того же сечения, м.

Взаимосоответствующие конфигурации боковых сопрягаемых частей 6 плоскостных форм 5 выполнены в виде сочетания эквивалентных участков выпуклых и вогнутых геометрических линий.

Плоскостная форма непрерывного параметрического множества подобных геометрических фигур 5 выполнена преимущественно прямоугольной, а плоскости П, проходящие через торцевые части 8 формообразованного уплотнительного элемента, перпендикулярны оси 9 базовой гелисы 4.

Указанный оптимальный интервал значений соотношения основных параметров гелисы 4 и габаритных поперечных сечений 5 (параметрического множества подобных геометрических фигур) прутка 3, выполненного из композиционного материала, определен теоретическими и экспериментальными исследованиями, с учетом физико-механических свойств и прочностных характеристик существующих в настоящее время перспективных материалов с точки зрения обеспечения эксплуатационных требований, предъявляемых к изделиям данного назначения, в части необходимой жесткости и механической прочности, в том числе несущей способности формообразованного кольцевого уплотнительного элемента к воздействующим нагрузкам, при одновременном обеспечении регламентированной степени герметизации уплотняемых поверхностей 7 и хорошей профильной проходимостью уплотнительного элемента по неровностям их механической обработки (овальность, конусность и шероховатость и т.д.).

Нижний предел интервала определен существующей еще возможностью копирования неровностей механической обработки уплотняемых поверхностей 7 при максимальной жесткости и несущей способности формообразованного кольцевого уплотнительного элемента, при 2Dr/(h+b) < 14,8 исключается достижение поставленной цели из-за отсутствия возможности эффективного копирования поверхностей 7 в пределах упругих деформаций используемых материалов (повышенная жесткость формообразованного уплотнительного элемента, что приведет к нарушению его целостности и работоспособности или просто к заклиниванию сопрягаемых звеньев гидравлического цилиндра, при использовании предлагаемого кольцевого уплотнительного элемента в опорно-направляющем варианте функционального назначения, см., например, фиг. 3а и 4а).

Верхний предел - экономическими соображениями при существующей еще возможности кольцевого уплотнительного элемента выполнять функциональное свое назначение с минимальной жесткостью и несущей способностью, учитывая имеющиеся перспективные композиционные материалы с высокими физико-механическими свойствами и прочностными характеристиками, при 2Dr/(h+b) > 78,4 также исключается достижение поставленной цели из-за возможной потери несущей способности уплотнительного элемента при восприятии реальных эксплуатационных нагрузок, а также значительного снижения показателей надежности (в т. ч. долговечности) и эффективности работы в целом.

Возможные варианты исполнения плоскостных многоугольных форм 5 поперечных сечений прутка 3 в виде прямоугольника, квадрата и др. схематично представлены на фиг. 2, при этом необходимо отметить и другие возможные исполнения исходных калиброванных сечений прутка 3, получаемые за счет сочетаний приведенных геометрических конфигураций многоугольных форм 5 или их соответствующих отдельных элементов.

Кольцевой уплотнительный элемент работает следующим образом.

Герметичность уплотняемых зазоров Δ при отсутствии давления со стороны рабочей среды агрегата (гидравлического цилиндра) производится за чет предварительных (монтажных) упругих деформаций кольцевого уплотнительного элемента, формообразованного по базовой гелисе 4 и производящими - в виде непрерывного параметрического множества подобных геометрических фигур 5, соответствующих поперечным сечениям прутка 3, выполненного из композиционного материала. Давление рабочей поверхности 1 создает регламентированный плотный контакт с сопрягаемой цилиндрической поверхностью 7 также как и опорной поверхности 2 с соответствующей посадочной канавкой (в случае использования предлагаемого технического решения в виде опорно-направляющего уплотнительного элемента) или через поджимной элемент (при использовании технического решения только в качестве уплотнительного), обеспечивая при этом герметичность рабочей среды агрегата за чет предварительного сжатия заявляемого кольцевого уплотнительного элемента.

При осуществлении процесса функционирования агрегата с используемым кольцевым уплотнительным элементом, согласно внешним нагрузкам, воздействующим на выходное звено, появляется активное давление в рабочей среде агрегата и происходит необходимое поступательное движение с соответствующим относительным перемещением рабочей поверхности 1 и сопрягаемой с ней герметизируемой поверхностью 7.

Указанная предварительная деформация кольцевого уплотнительного элемента по-прежнему обеспечивает герметизацию рабочей среды агрегата посредством плотного контакта его рабочей поверхности 12 с сопрягаемой цилиндрической 7. Кроме этого, за счет выполнения непрерывного параметрического множества подобных геометрических фигур 5, имеющих боковые части 6, сопрягаемые между собой внутри формообразованного (по базовой гелисе 4 и производящими в виде упомянутых фигур 5) кольцевого элемента по взаимосоответствующим конфигурациям эквивалентных участков выпуклых и вогнутых геометрических линий, происходит их пожатие друг к другу по все длине прутка 3, что позволяет значительно уменьшить (практически исключить) внутренние утечки между полостями агрегата по разъему предлагаемого уплотнительного элемента и одновременно повысить контакт рабочей поверхности 1 с сопрягаемой поверхностью 7.

Дополнительно повышается проходимость рабочей поверхности 1 формообразованного кольцевого уплотнительного элемента по неровностям сопрягаемой поверхности 7 агрегата, что опять же достигается за счет сопряжения между собой боковых частей 6 указанных плоскостных форм 5 и получением тем самым как бы шарнирно-сочлененной конфигурации уплотнительного элемента в меридианальном его сечении, которая обеспечивает высокий уровень проходимости по отмеченным неровностям механической обработки поверхности 7 без необратимых пороговых деформаций элемента в целом с последующим разрушением (т.к. механические и прочностные свойства материала поверхности 7 значительно выше аналогичных свойств материала уплотнения), что соответствующим образом повышает надежность ( конечном итоге долговечность) и эффективность работы с высокими показателями эксплуатационных процессов, не требующих необходимости, предопределенной изначально дополнительной установки нескольких уплотнительных элементов разрезного вида известной конструкции (со смещенными друг относительно друга замковыми разъемами, в этом случае увеличиваются соответствующие габаритные размеры агрегата, расход материалов на уплотнительные элементы, а также суммарная масса со всеми втекающими негативными процессами).

Выполнение кольцевого уплотнительного элемента, у которого торцевые части 8 находятся в одной плоскости П, перпендикулярной оси 9 базовой формообразующей гелисы 4 с преимущественным выполнением непрерывного параметрического множества подобных геометрических фигур 5 в виде прямоугольной формы, позволяют соответственно упростить технологический процесс изготовления посадочных канавок в звеньях гидроагрегата с исключением нежелательных составляющих нагрузок со стороны рабочей среды агрегата во время его эксплуатации, а также использовать имеющиеся фасонные калиброванные прутки композиционных материалов для формообразования кольцевых уплотнительных элементов по предлагаемой конфигурации, без дополнительных затрат.

Варианты возможного использования по предлагаемой конструкции элемента уплотнения (в т. ч. опорно-несущего исполнения) в штоковых и поршневых звеньях гидроагрегата, представлены также в комбинации (сочетании) с поджимными элементами, осуществляющими дополнительный поджим рабочей поверхности 1 уплотнения к сопрягаемой поверхности 7 упомянутого агрегата.

Отмеченные положительные моменты по использованию предлагаемого кольцевого уплотнительного элемента достигаются за счет предложенной совокупности отличительных признаков и позволяют получить реальное достижение поставленной цели в повышении степени герметичности и профильной проходимости по сопрягаемым (уплотняемым) поверхностям с одновременным увеличением эффективности работы (в т.ч. повышение надежности и долговечности).

Источники информации

1. Макаров Г. В. Уплотнительные устройства. - М. - Л.: Машиностроение, 1965, 200 с.

2. Абрамов Е.И., Колесниченко К.А. и Маслов В.Т. Элементы гидропривода. Справочник. - Киев: Техника, 1969, 320 с.

3. Уплотнения и опоры из полимерных и композиционных материалов для гидроцилиндров и валов гидромашин. Каталог "Элконт". - 1996, 38 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДАЮЩИЙ ВАЛЕЦ | 1997 |

|

RU2119867C1 |

| КОМБИНИРОВАННОЕ КОЛЬЦЕВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2132499C1 |

| СПОСОБ ОКОРКИ ЛЕСОМАТЕРИАЛОВ | 1997 |

|

RU2123420C1 |

| РОТАТИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2106506C1 |

| СРЕЗАЮЩИЙ АППАРАТ ВАЛОЧНОЙ МАШИНЫ | 1999 |

|

RU2162630C2 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИСКОВЫХ ПИЛ И НОЖЕЙ | 1996 |

|

RU2120359C1 |

| ВАЛОЧНО-ПАКЕТИРУЮЩАЯ МАШИНА | 1998 |

|

RU2150819C1 |

| ЛЕСОЗАГОТОВИТЕЛЬНАЯ МАШИНА | 1999 |

|

RU2163434C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОНЦА МНОГОПРЯДНОГО КАНАТА | 2000 |

|

RU2198329C2 |

| ОБОД КОЛЕСА ДЛЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2000 |

|

RU2189909C2 |

Кольцевой уплотнительный элемент разрезанного вида относится к контактным уплотнительным или опорно-направляющим устройствам, используемым в гидравлических агрегатах, преимущественно гидроцилиндрах. Уплотнительный элемент состоит из рабочей и опорной поверхностей прутка, образующего контурные поверхности элемента по базовой гелисе и производящими - в виде непрерывного параметрического множества подобных геометрических фигур, соответствующих поперечным сечениям указанного прутка и сопряженных между собой внутри формообразованного уплотнительного элемента по боковым своим частям. Непрерывное параметрическое множество подобных геометрических фигур выполнено в виде плоскостных многоугольных форм, имеющих между боковыми своими частями по крайней мере одну пару противоположно параллельных сторон, удаленных друг от друга на величину не менее максимального значения уплотняемого зазора, одна из которых образует контур прутка, являющийся рабочей поверхностью уплотнительного элемента, а противоположная ей - соответственно опорной поверхностью, при этом боковые сопрягаемые части указанных плоскостных форм геометрических фигур имеют взаимосоответствующие конфигурации. Изобретение повышает надежность герметизации. 4 з.п.ф-лы, 4 ил.

2Dг/(h + b) = 14,8 - 78,4,

где Dг - диаметр формообразующей базовой гелисы, равный соответствующему диаметру уплотняемой цилиндрической поверхности, м;

h - высота поперечного сечения прутка, м;

b - ширина того же сечения, м.

| Уплотнения и опоры из полимерных и композиционных материалов для гидроцилиндров и валов гидромашин | |||

| Каталог "Элконт" | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1999-06-27—Публикация

1997-08-20—Подача