Изобретение относится к способам окорки лесоматериалов, предназначенных, преимущественно, для использования в лесной промышленности, в частности при обеспечении технологических процессов первичной обработки заготовленной древесины.

Известны способы окорки лесоматериалов, заключающиеся в их перемещении через режущий контур, образуемый посредством подпружиненных короснимателей [1] или активных фрез [2], размещаемых на приводном вращающемся роторе.

Существенными недостатками указанных и аналогичных способов окорки лесоматериалов являются низкое качество обработки (даже при положительных температурах коры и лесоматериала в целом) с повреждением стволовой части древесины обрабатываемых лесоматериалов вследствие недостаточно эффективного копирования окариваемых поверхностей, имеющих различные формообразующие конфигурации; низкая стойкость элементов режущего контура и повышенные сопутствующие затраты по их заточке и замене; недостаточная эффективность и интенсификация технологического процесса окорки лесоматериалов из-за существенной сложности, низкой надежности известных устройств необходимого функционального назначения и значительных затрат по их техническому обслуживанию и текущим ремонтам.

Указанные недостатки частично устраняются окоркой лесоматериалов, заключающейся в их перемещении через рабочий контур, взаимодействующий с удаляемой корой до ее разрушения и последующего сдвига по камбиальному слою обрабатываемого лесоматериала [3]. В этом случае несколько повышается качество окорки лесоматериалов при их положительных температурах и температурах близких к нулю oC только при конфигурациях, образующих окариваемые поверхности лесоматериалов, близких к правильным (круглым и овальным) геометрическим формам, при этом другие отмеченные недостатки остаются по-прежнему не устраненными.

В качестве прототипа, по совокупности и взаимосвязи существенных признаков, наиболее близок к заявляемому техническому решению способ окорки лесоматериалов, заключающийся в их перемещении через образуемый рабочий контур, взаимодействующий с удаляемой по камбиальному слою корой обрабатываемого лесоматериала [3].

Цель изобретения - повышение качества окорки лесоматериалов различного физического состояния путем улучшения копирования рабочим контуром окариваемых поверхностей лесоматериалов без ограничения к их формообразующим конфигурациям, а также повышение износостойкости рабочего контура, интенсификации и эффективности технологического процесса обработки лесоматериалов в целом.

Поставленная цель в предлагаемом способе окорки лесоматериалов, заключающемся в их перемещении через образуемый рабочий контур, взаимодействующий с удаляемой по камбиальному слою корой обрабатываемого лесоматериала, достигается тем, что рабочий контур формообразуют посредством ферромагнитных частиц, располагаемых в рабочем зазоре между внешним источником электромагнитного поля и окариваемой поверхностью лесоматериала, при этом габаритные размеры используемых частиц принимают не меньшими толщины коры обрабатываемого лесоматериала, но не большими 1/12 - 1/8 его диаметра, а среднее значение электромагнитной индукции в рабочем зазоре создают величиной, обеспечивающей удельное сцепление формообразующих частиц не меньшим критического предела прочности связи коры с камбиальным слоем лесоматериала.

Взаимосвязь между параметрами создаваемого электромагнитного поля, размерно-геометрическими характеристиками ферромагнитных частиц и показателями, характеризующими критический предел прочности связи коры лесоматериала в условиях обработки, определяют из соотношения kVBn ≥ a ± t(b - ct), где V - средний объем элементной ферромагнитной частицы, посредством которых обеспечивают формообразование рабочего контура, см3; B - средняя величина индукции электромагнитного поля, создаваемой в рабочем зазоре с расположенными в нем формообразующими частицами, Тл; t - температура обрабатываемого лесоматериала, oC; k, n, a, b и c - коэффициенты, определяемые соответственно интервалами 0,9 - 1,1; 1,8 - 2,0; 2,8 - 57,0; 0,4 - 1,0 и 0,012 - 0,220.

Формообразующие ферромагнитные частицы используют, преимущественно, в виде многогранников, выполняемых из магнитотвердого материала, с определяющими значениями их габаритных размеров, принимаемых из интервала 0,010 - 0,042 м, а среднее значение электромагнитного поля в рабочем зазоре обеспечивают величиной 0,2 - 4,1 Тл, при этом величину минимального рабочего зазора принимают не меньше максимального размера используемых ферромагнитных частиц.

Электромагнитное поле в рабочем зазоре создают, преимущественно, "бегущим" относительно окариваемой поверхности обрабатываемого лесоматериала, а величину индукции электромагнитного поля выполняют регулируемой по взаимосоответствующему изменению рабочего зазора в процессе обработки лесоматериалов различных диаметров.

"Бегущее" электромагнитное поле создают, преимущественно, вращающимся в плоскости, перпендикулярной направлению перемещения окариваемого лесоматериала, при этом дополнительно создают знакопеременный градиент электромагнитного поля в направлении, параллельном перемещению обрабатываемого лесоматериала.

На основании научно-технического анализа известного уровня способов окорки лесоматериалов следует, что приведенная совокупность существенных признаков заявляемого технического решения не вытекает явным образом из указанного уровня, а свидетельствует о их необходимости и достаточности в достижении поставленной цели, а также о соответствии предлагаемой совокупности действий с необходимыми режимами и параметрами их осуществления критериям изобретения: новизна, изобретательский уровень и промышленная применимость, что подтверждается ниже приведенным описанием.

Сущность заявляемого способа окорки лесоматериалов схематически поясняется чертежом, где на:

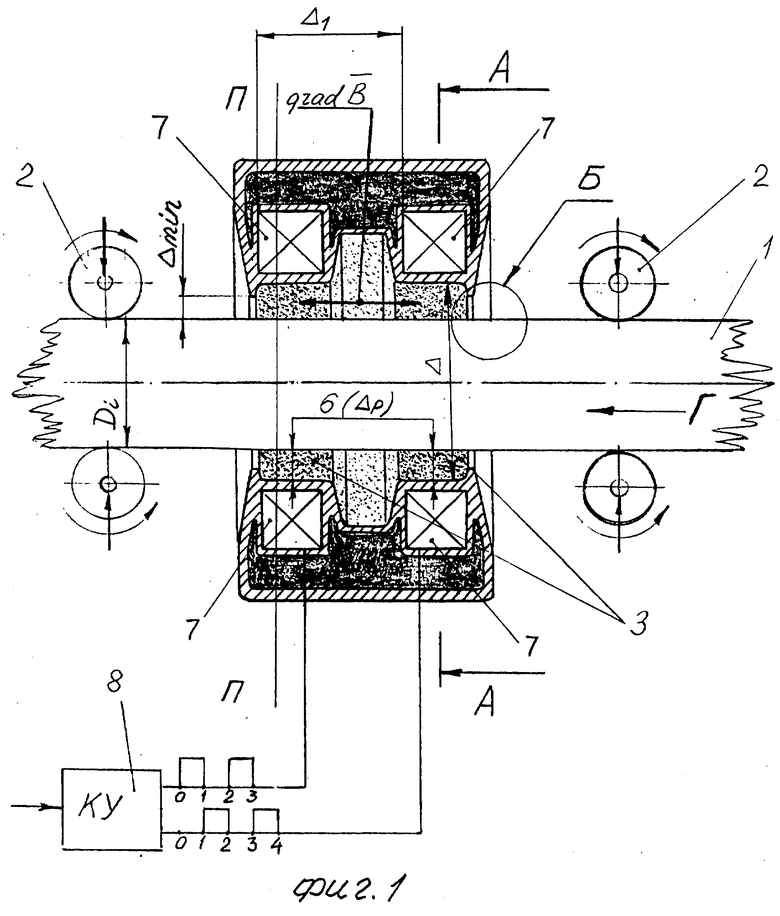

фиг. 1 изображен общий вид необходимой совокупности воздействий, отражающих физическую сущность предлагаемого способа окорки лесоматериалов;

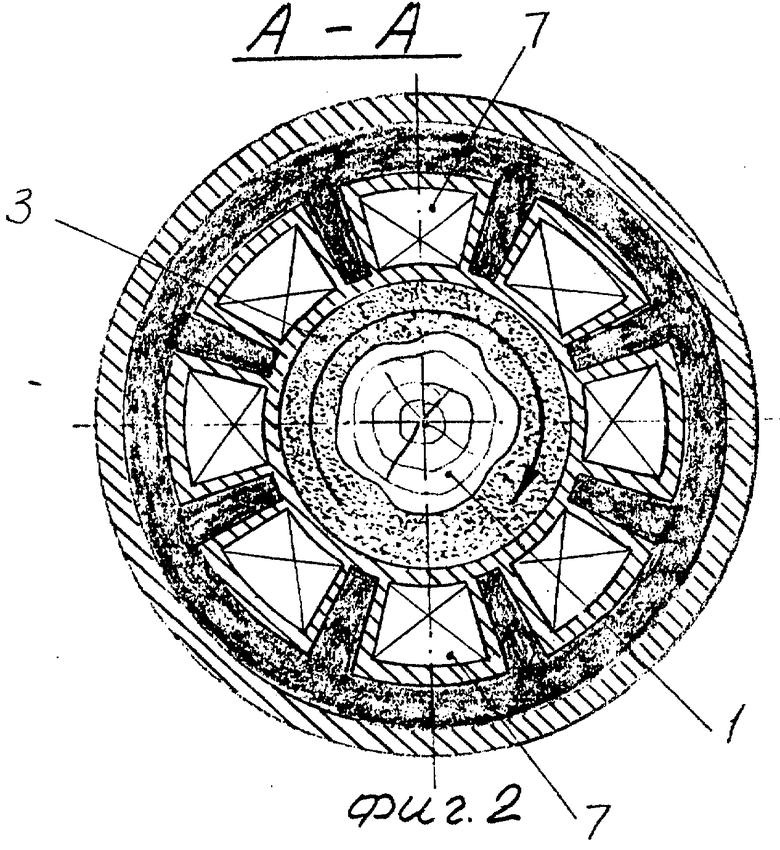

фиг. 2 - то же, разрез А-А на фиг. 1;

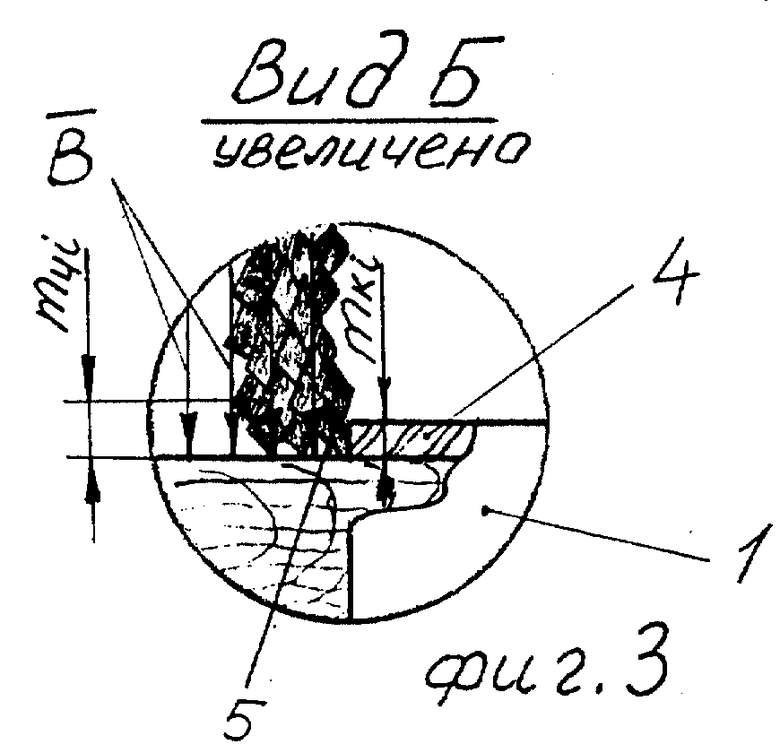

фиг. 3 - то же, вид Б на фиг. 1.

Предлагаемый способ окорки лесоматериала 1 заключается в их перемещении в направлении Г соответствующими механизмами подачи 2 через образуемый рабочий контур 3, взаимодействующий с удаляемой корой 4 обрабатываемого лесоматериала 1.

Рабочий контур 3 формообразуют посредством ферромагнитных частиц 5, располагаемых в рабочем зазоре Δp 6 между внешним источником 7 электромагнитного поля и окариваемой поверхностью лесоматериала 1 [т.е. Δp= (Δ-Do)/2, где Δ - диаметральный зазор между источниками 7 электромагнитного поля, м; Di - диаметр обрабатываемого лесоматериала 1, м], при этом источники 7 электрического поля связаны с соответствующей энергетической системой питания и управления.

Габаритные размеры mчi используемых частиц 5 принимают не меньшими толщины mкi коры 4 обрабатываемого лесоматериала 1, но не больше 1/12 - 1/8 его максимально возможного для обработки диаметра Di [т.е. mкi ≤ mчi ≤ (1/12 - 1/8)Di] , а среднее значение электромагнитной индукции B в рабочем зазоре Δp 6 создают величиной, обеспечивающей удельное сцепление формообразующих частиц 5, не меньшим критического предела прочности связи коры с камбиальным слоем лесоматериала 1.

Взаимосвязь между параметрами создаваемого электромагнитного поля, размерно-геометрическими характеристиками ферромагнитных частиц 5 и показателями, характеризующими критический предел прочности связи коры 4 лесоматериала 1 в условиях обработки, определена из соотношения kVBn ≥ a ± t(b - ct), где V - средний объем элементной ферромагнитной частицы 5, посредством которых обеспечивают формообразование рабочего контура 3, см3; B - средняя величина индукции электромагнитного поля, создаваемой в рабочем зазоре Δp 6 с расположенными в нем формообразующими частицами 5, Тл; t - температура обрабатываемого лесоматериала 1, oC; k, n, a, b и c - коэффициенты, определяемые соответственно интервалами 0,9 - 1,1; 1,8 - 2,0; 2,8 - 57,0; 0,4 - 1,0 и 0,012 - 0,220.

Формообразующие ферромагнитные частицы 5 используют, преимущественно, в виде многогранников, выполняемых из магнитотвердого материала, например, типа Fe-TiC (Fe-WC) [4] на основе "альни" или "магнико", с определяющими значениями их габаритных размеров mчi, принимаемых из интервала 0,010 - 0,042 м, а среднее значение индукции B электромагнитного поля в рабочем зазоре 6 обеспечивают величиной 0,2 - 4,1 Тл, при этом величину минимального рабочего зазора Δpmin 6 принимают не меньше максимального размера mчi используемых ферромагнитных частиц 5 [т.е. Δpmin= (Δ-Dimax)/2≥mчimax].

Электромагнитное поле в рабочем зазоре 6, создают преимущественно "бегущим" относительно окариваемой поверхности обрабатываемого лесоматериала 1, а величину индукции B электромагнитного поля выполняют регулируемой по взаимосоответствующему изменению рабочего зазора Δp 6 в процессе обработки лесоматериалов 1 различных диаметров Di.

"Бегущее" электромагнитное поле создают, преимущественно, путем его вращения в плоскости П, перпендикулярной направлению перемещения Г окариваемого лесоматериала 1 и обеспечения дополнительного знакопеременного градиента (grad B) электромагнитного поля в параллельном направлении указанному перемещению Г лесоматериала 1 в процессе его обработки.

Вращение электромагнитного поля в указанной плоскости П достигается при использовании, например, 3-фазной энергетической системы питания и соответствующем соединении обмоток источников 7 электромагнитного поля, а создание дополнительного знакопеременного градиента (grad B) в необходимом направлении обеспечивают посредством коммутационного устройства 8 и выполнением источников 7 электромагнитного поля комбинированного исполнения с разнесением его элементных составляющих на величину Δl в направлении, параллельном подаче Г обрабатываемого лесоматериала 1.

Указанные оптимальные режимы и параметры предлагаемой совокупности действий способа окорки лесоматериалов совместно с соответствующими соотношениями и взаимосвязью между ними (т.е. величиной индукции B создаваемого электромагнитного поля, равномерно-геометрическими характеристиками mчi используемых ферромагнитных частиц 5, толщиной mкi удаляемой коры 4 у обрабатываемых лесоматериалов 1 диаметром Di и показателями, характеризующими критический предел прочности связей коры 4 с древесиной лесоматериала 1 в условиях обработки) определены теоретическими и экспериментальными исследованиями по данной проблеме с учетом существующего накопленного опыта в реализации традиционных технологических процессов окорки лесоматериалов 1.

В данном случае для последующего целенаправленного и эффективного использования потенциальных возможностей предлагаемого способа с точки зрения более полного удовлетворения существующим на настоящее время эксплуатационным требованиям к данному виду обработки лесоматериалов, обеспечивающему достижение поставленной цели, необходимо отметить основополагающие моменты обоснования указанных соотношений параметров и показателей:

1. Габаритные размеры mчi используемых ферромагнитных частиц 5 определены из существующих эксплуатационных требований, предъявляемых к качеству окоренных поверхностей лесоматериалов 1 с одновременным обеспечением высоких технико-экономических показателей предлагаемого технологического процесса обработки в целом (производительность и т.д.), что достигается только при соизмеримости mчi с соответствующими размерно-геометрическими характеристиками объекта обработки основными из которых, при реализации данного способа, являются: толщина mкi удаляемой коры 4 лесоматериала 1 и его диаметр Di. При этом, использование частиц 5 с габаритными размерами меньше толщины mкi коры 4 снижает производительность реализуемого способа с одновременным повышением энергетических затрат по обеспечению необходимого удельного сцепления ферромагнитных частиц 5, формообразующих рабочий контур 3, взаимодействующий с удаляемой корой 4 обрабатываемого лесоматериала 1, а при использовании соответствующих частиц 5 с габаритными размерами больше (1/12 - 1/8)Di ухудшается копирование окариваемых поверхностей лесоматериалов 1 и снижается качество их обработки, сопровождающееся повреждением стволовой части древесины обрабатываемых лесоматериалов 1, что отрицательно сказывается на эффективности реализуемого способа в целом;

2. Среднее значение электромагнитной индукции B в рабочем зазоре Δp 6 определяется величиной, обеспечивающей необходимые прочностные характеристики формообразуемому, посредством ферромагнитных частиц 5, рабочему контуру 3 (т.е. регламентируемое удельное сцепление упомянутых частиц 5 должно быть не меньшим критического предела прочности связей коры 4 со стволовой древесиной лесоматериала 1), что позволяет при осуществлении предлагаемой совокупности действий соответствующим образом гарантировать комплексное воздействие со стороны упомянутых частиц 5 рабочего контура 3 на удаляемую кору 4, сопровождающееся ее разрушением и сдвигом по камбиальному слою обрабатываемого лесоматериала 1. Отмеченная взаимосвязь между параметрами создаваемого электромагнитного поля, равномерно-геометрическими характеристиками mчi ферромагнитных частиц 5 и показателями, характеризующими критический предел прочности связей коры 4 обрабатываемого лесоматериала 1, адекватным образом отображена приведенным соотношением, левая часть которого представляет из себя удельное сцепление частиц 5 объемом V ≈ (mчi)3, располагаемых в рабочем зазоре Δp 6 с индукцией электромагнитного поля B, а правая - критический предел прочности связей удаляемой коры 4 с древесиной обрабатываемого лесоматериала 1 в зависимости от их температуры, выраженной в градусах Цельсия. Коэффициент пропорциональности k и показатель степени n, зависящие от конструктивных факторов, размерно-геометрических характеристик mчi используемых ферромагнитных частиц 5 и их магнитно-физических свойств, определены соответствующими интервальными значениями, которые наиболее полным и корректным образом отражают физическую сторону взаимодействия частиц 5 с создаваемым электромагнитным полем. Следовательно, использование значений указанных коэффициентов, выходящих (не принадлежащих) из соответствующих интервалов, не позволит с достаточной степенью достоверности отображать взаимодействие частиц 5, формообразующих рабочий контур 3. Приведенная функциональная зависимость критического предела прочности коры 4 основных пород заготавливаемых лесоматериалов 1 (ель, сосна, осина и береза) в диапазоне положительных и отрицательных температур. В процессе экспериментального изучения закономерностей изменения пределов прочности связей коры 4 определены абсолютные значения коэффициентов a, b и c приведенной функциональной зависимости, позволяющей определять со средней ошибкой 0,21 - 3,15% необходимые прочностные свойства удаляемой коры 4. При использовании значений указанных коэффициентов, не принадлежащих соответствующим отмеченным интервалам, также не представляется возможным с достаточной степенью достоверности прогнозировать реальные свойства коры 4 и корректным образом обеспечивать, в последующем, оптимальные параметры и режимы реализуемого способа окорки лесоматериалов 1;

3. Рекомендуемые абсолютно конкретные значения габаритных размеров mчi используемых ферромагнитных частиц 5, а также индукции B создаваемого электромагнитного поля, определяемые соответствующими указанными интервалами, обоснованы посредством комплексной параметрической оптимизации по критериям обеспечения максимального качества окорки лесоматериалов 1 при соответствующей производительности технологического процесса предлагаемого способа обработки с минимальными его энергетическими затратами и учетом вероятного распределения основного размерно-геометрического параметра Di окариваемых лесоматериалов 1, а также реальных возможностей обеспечения, при этом, необходимых условий и решений. В случае использования для формообразования рабочего контура 3 ферромагнитных частиц 5 с габаритными размерами mчi менее нижнего значения соответствующего интервала существенным образом снижается производительность технологического процесса окорки лесоматериалов 1 при значительном повышении энергетических затрат по обеспечению в рабочем зазоре Δp 6 необходимой величины электромагнитной индукции B более максимального значения соответствующего интервала, для того, чтобы формообразуемый рабочий контур 3 обладал необходимой и достаточной несущей способностью (жесткостью и устойчивостью) по отношению к воздействующим нагрузкам со стороны удаляемой (разрушаемой) коры 4, что соответствующим образом приводит технико-экономические показатели эффективности предлагаемого способа в область недопустимых значений. При формообразовании рабочего контура 3 посредством ферромагнитных частиц 5 с габаритными размерами mчi более верхнего значения соответствующего интервала ухудшается копирование окариваемых поверхностей лесоматериалов 1 и снижается качество их обработки, сопровождающееся повреждением стволовой части древесины даже при малых значениях электромагнитной индукции B, создаваемой в рабочем зазоре Δp 6 с расположенными в нем ферромагнитными частицами 5. Кроме этого, в данном случае, возникают некоторые дополнительные проблемы, связанные с низкой "отзывчивостью" используемых частиц 5 (обладающих при данных размерах значительной массой и соответствующей инерционностью) к дополнительно создаваемому в необходимом направлении grad B воздействующего электромагнитного поля. Указанные проблемы частично могут быть исключены при увеличении в рабочем зазоре Δp p 6 величины электромагнитной индукции B (до величин близких наибольшим значениям соответственно рекомендуемого интервала), однако в этом случае еще более увеличиваются повреждения стволовой части древесины со всеми вытекающими негативными последствиями для требуемого качества окорки лесоматериалов 1.

Окаривание поверхности обрабатываемых лесоматериалов по предлагаемому способу производится следующим образом.

При отключенных источниках 7 величина индукции B электромагнитного поля в рабочем зазоре Δp 6 становится равной нулю. Направления векторов спонтанной намагниченности доменов используемых магнитотвердых частиц 5 (каждая из которых состоит из доменов-областей самопроизвольной намагниченности до полного насыщения) не совпадают и, как следствие, исчезают силы взаимодействия между ними, в результате чего исчезает и формообразованный ранее замкнутый рабочий контур 3 (за счет осыпания частиц 5 под действием собственных сил тяжести).

Обрабатываемый лесоматериал 1 загружают в соответствующий механизм подачи 2, который при последующем перемещении лесоматериала 1 в направлении Г осуществляет его продвижение через зазор Δ источников 7 создаваемого электромагнитного поля. При этом, одновременно осуществляется (соответствующей системой управления) включение источников 7, а в рабочих зазорах Δp 6 - наводится электромагнитное поле, энергия которого выступает в роли связки не только удерживающей ферромагнитные частицы 5 в указанной рабочей зоне, но и сообщающей данным частицам необходимые усилия, направленные на удаление (разрушение) коры 4 обрабатываемого лесоматериала 1.

Ферромагнитные частицы 5, заполняющие рабочий зазор Δp 6, равномерно выстраиваются вдоль электромагнитных силовых линий внешних источников 7 создаваемого электромагнитного поля с индукцией B в указанном зазоре, образуя тем самым вокруг обрабатываемой поверхности окариваемого лесоматериала 1 замкнутый рабочий контур 3. Образование замкнутого рабочего контура 3, идеально копирующего окариваемую поверхность, обеспечивается нивелированием совокупностью ферромагнитных частиц 5 отмеченной поверхности обрабатываемого лесоматериала 1 с равномерным прижатием к ней, нормальная составляющая которого также пропорциональна квадрату величины создаваемой электромагнитной индукции B в профилированном рабочем зазоре Δp 6. Одновременно с этим воздействующее электромагнитное поле в указанном зазоре Δp 6 выполняют "бегущим", преимущественно, вращающимся в плоскости П, перпендикулярной направлению перемещения Г окариваемого в процессе обработки лесоматериала 1.

Вращение электромагнитного поля обеспечивается использованием, например 3-фазной системы электропитания и соответствующим соединением при этом обмоток источников питания 7. В результате чего, формообразующие частицы 5, выполненные из магнитотвердого композиционного материала, преимущественно, типа Fe-TiC (Fe-WC) на основе "альни" или "магнико", будут синхронно двигаться (со скоростью перемещения поля) за вращающимся электромагнитным полем, так как энергия, затрачиваемая на перемещение частиц 5, взаимодействующих с разрушаемой корой 4 (при воздействующих нагрузках со стороны удаляемой коры 4), меньше требуемой энергии, необходимой для перемагничивания частиц 5 (так как в данном случае каждая из формообразующих частиц 5 стремится занять место, обеспечивающее минимум потенциальной ее энергии относительно создаваемого "бегущего" электромагнитного поля). За счет этого факта, формообразующий рабочий контур 3 в целом осуществляет свое вращение в том же направлении и плоскости П относительно окариваемой поверхности обрабатываемого лесоматериала 1 при идеальном копирования обрабатываемой его поверхности по камбиальному слою. В дополнении к этому, посредством коммутационного устройства 8 системы управления источниками 7 (комбинированного исполнения с разнесенными элементными составляющими на величину Δl в направлении параллельном подаче Г обрабатываемого лесоматериала 1) в их рабочих зазорах Δp 6 создается знакопеременный grad B электромагнитного поля, который обеспечивает синхронную осцилляцию формообразующих частиц 5 (в т.ч. и замкнутому рабочему контуру 3 в целом) в возвратно-поступательном направлении создаваемого grad B. Это достигается тем, что коммутационное устройство 8 подает к соответствующим элементным составляющим обмоток источников 7 электропитание с требуемой временной скважностью, за счет которой в одних элементных источниках 7 обеспечивается необходимое значение величины электромагнитной индукции B, в то время как в других (разнесенных относительно указанных ранее на величину Δl ) аналогичная величина индукции B равна нулю и т.д. Возвратно-поступательное осциллирование рабочего контура 3 происходит по той же причине, что и его вращение в упомянутой плоскости П.

За счет данных относительных перемещений рабочего контура 3 и одновременного принудительного передвижения обрабатываемого лесоматериала 1 в заданном направлении Г происходит комплексное взаимодействие ферромагнитных частиц 5 рабочего контура 3 с удаляемой (разрушаемой) корой 4 и последующая генерация, за счет этого, обработанной поверхности лесоматериала 1 по его камбиальному слою без искажения исходной конфигурационной формы окариваемой поверхности.

При таком контактном взаимодействии формообразующих рабочий контур 3 частиц 5 с корой 4 происходит силовое, комбинированное их взаимодействие (посредством вершин и ребер многогранников ферромагнитных частиц 5) на удаляемую кору 4 с одновременным образованием нескольких развивающихся стадий, сопровождающихся резанием (перерезанием) волокон коры 4, а также скалыванием и сдвигом указанных волокон (или кусков и отдельных фрагментов коры 4) по камбиальному слою лесоматериала 1 за счет быстротекущих динамических процессов уплотнения (смятия) и последующего разрушения (при удельных давлениях происходящего контактного взаимодействия, превышающих критический предел прочности связей коры 4) анатомических элементов (клеток) удаляемой коры 4. Рабочий контур 3 в целом являющимся, в этом случае, своеобразным инструментом по удалению коры 4 за счет его выполнения посредством указанной совокупности формообразующих магнитотвердых частиц 5, связанных между собой и удерживаемых в рабочем зазоре Δp 6 энергией электромагнитного поля, обладает необходимой и достаточной несущей способностью (жесткостью и устойчивостью) по отношению к воздействующим нагрузкам со стороны удаляемой (разрушаемой) коры 4 обрабатываемого лесоматериала.

В процессе перемещения лесоматериала 1 через образованный рабочий контур 3 и обеспечения, при этом соответствующих параметров воздействующего электромагнитного поля и используемых частиц 5 заданных габаритных размеров, исключается выбрасывание (вынос) последних из профилированного рабочего зазора Δp 6 от воздействующих на них нагрузок со стороны удаляемой коры 4, так как этому препятствуют силы электромагнитного взаимодействия между частицами 5 и создаваемым внешним электромагнитным полем, обеспечивающим удельное их сцепление (в т.ч. необходимую несущую способность и жесткость образуемому замкнутому рабочему контуру 3 в целом) не меньшим критического предела прочности связей удаляемой коры 4 с камбиальным слоем обрабатываемого лесоматериала 1.

Кроме этого, при выполнении воздействующего электромагнитного поля "бегущим" (вращающимся в заданной плоскости П и одновременно осциллирующим в возвратно-поступательном направлении создаваемого дополнительно grad B) достигается интенсификация процесса окорки лесоматериалов 1 за счет дополнительных активных составляющих от кинетической энергии вращения и осцилляции частиц 5, которые положительно содействуют процессу разрушения удаляемой коры 4 и ее сдвигу по камбиальному слою без повреждения стволовой древесины лесоматериала 1, так как критический предел прочности древесины, при прочих равных условиях, в 5,5 - 10,3 раза больше аналогичного предела прочности разрушаемой коры 4 указанных основных обрабатываемых пород лесоматериалов 1.

Указанные относительные перемещения по заданным направлениям в системе замкнутый "рабочий контур 3-окариваемый лесоматериал 1" позволяют существенным образом интенсифицировать процесс окорки лесоматериалов 1 с идеальной генерацией их обработанных поверхностей по камбиальному слою без искажения исходных форм. Дополнительная осцилляция ферромагнитных частиц 5 (в составе рабочего контура 3) в рабочем зазоре Δp 6 обеспечивает еще более значительную интенсификацию процесса окорки лесоматериалов 1 за счет динамических факторов, связанных с образованием эквивалентных концентраторов электромагнитного поля и уплотнением, тем самым, формообразующих частиц 5 в соответствующем рабочем зазоре Δp 6, а также увеличением активных сил, направленных на разрушение и удаление коры 4 при одновременном снижении необходимых тяговых усилий в подающих механизмах 2 (осуществляющих перемещение обрабатываемого лесоматериала 1 через замкнутый рабочий контур 3) за счет существенного уменьшения усилий трения рабочего контура 3 по обрабатываемой поверхности лесоматериала 1 и активных динамических составляющих от кинетической энергии частиц 5, направленных на разрушение удаляемой коры 4.

В процессе окорки лесоматериалов 1 различных диаметров Di за счет их перемещения через образуемый рабочий контур 3 посредством ферромагнитных частиц 5, располагаемых в рабочем зазоре Δp 6, производят регулирование величины электромагнитной индукции B в оптимальном интервале допустимых (регламентированных) значений по взаимосооветствующему изменению рабочего зазора Δp 6, что соответствующим образом также повышает технико-экономические показатели данного способа за счет уменьшения при этом суммарных энергетических затрат на его реализацию. Кроме того, "лишние" частицы 5, которым при обработке лесоматериалов 1 максимального диаметра Dimax (или близких к нему) не хватило места даже с учетом динамических факторов их уплотнения в рабочем зазоре Δp 6, концентрируются в средней части указанного профилированного зазора Δp 6, где меньше величина электромагнитной индукции B, однако в процессе обработки лесоматериалов 1 с меньшими диаметрами (близкими к минимальным Dimin) происходит перераспределение формообразующих частиц 5 (так как каждая из них стремится занять местоположение, обеспечивающее минимум потенциальной энергии относительно воздействующего электромагнитного поля) при котором они целиком и полностью заполняют с требуемой плотностью увеличивающийся при этом рабочий зазор Δp 6.

По завершении процесса окорки обрабатываемого лесоматериала 1 (его выходе из рабочей зоны Δ, образуемой внешними источниками 7 создаваемого электромагнитного поля) осуществляется загрузка очередного лесоматериала 1 и цикл его обработки полностью повторяется.

Предлагаемый способ окорки лесоматериалов с упомянутыми отличительными признаками расширяет и открывает новые возможности данного вида обработки на основе использования современных технологий высокого научно-технического уровня, отвечающего перспективным требованиям современного производства по первичной обработке заготавливаемой древесины. При этом достигается поставленная цель путем успешного применения электрофизического метода для формообразования активных рабочих контуров, позволяющих с учетом специфических возможностей электромагнитных полей воздействовать через ферромагнитные частицы на удаляемую кору лесоматериалов различного физического состояния (без необходимости в промежуточных трансформациях энергии, неизбежно сопровождающихся соответствующими потерями).

Кроме этого, при осуществлении предлагаемой совокупности действий с регламентированными оптимальными режимами и параметрами достигается идеальное копирование окариваемых поверхностей сочетающееся с высоким качеством их окорки без искажения исходных пространственных форм и интенсификации данного процесса обработки в целом. Отсутствие перегрузок ферромагнитных частиц при удалении (разрушении) коры, снижение усилий трения формообразующего рабочего контура о окариваемую поверхность лесоматериала при одновременной возможности регулирования (в широком диапазоне) несущей способностью активных рабочих контуров указанного вида (жесткостью, упругостью и т.д.) способствуют в целом последующему использованию данного способа в решении перспективных задач по комплексной механизации и автоматизации технологических процессов первичной обработки заготавливаемой древесины. Вместе с тем, дополнительно исключаются затраты на периодическую заточку и правку рабочих инструментов-контуров, так как в этом нет никакой необходимости за счет существующего с этом случае эффекта самозатачивания формообразующих ферромагнитных частиц, который достигается интенсивным их перемешиванием в процессе обработки лесоматериалов ("бегущее" электромагнитное поле, знакопеременный grad B, динамические концентраторы создаваемого электромагнитного поля и т.д.).

Таким образом, все основные из указанных преимуществ предлагаемого способа окорки позволяют в комплексе улучшить копирование окариваемых поверхностей лесоматериалов без ограничений к их формообразующим конфигурациям, повысить качество окорки лесоматериалов различного физического состояния при существенной интенсификации данного технологического процесса, а также его эффективность в целом на основе простой и надежной совокупности предлагаемых действий, позволяющих реально достичь поставленной цели.

Источники информации

1. Авторское свидетельство СССР N 209327, кл. B 27 L 1/00.

2. Авторское свидетельство СССР N 483247, кл. B 27 L 1/00.

3. Пигильдин Н. Ф. Окорка лесоматериалов. - М.: Лесная промышленность, 1982, 192 с.

4. Адамовский А.А. Абразивные материалы из металлоподобных тугоплавких соединений. Порошковая металлургия. - 1974, N 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окорки лесоматериалов | 1980 |

|

SU870143A1 |

| УСТАНОВКА ДЛЯ ОКОРКИ ЛЕСОМАТЕРИАЛОВ | 1996 |

|

RU2125513C1 |

| ПОДАЮЩИЙ ВАЛЕЦ | 1997 |

|

RU2119867C1 |

| СПОСОБ ПРОИЗВОДСТВА БАЛАНСОВ ИЗ НИЗКОКАЧЕСТВЕННЫХ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ С ЦЕНТРАЛЬНОЙ ВНУТРЕННЕЙ ГНИЛЬЮ | 2001 |

|

RU2202468C2 |

| Устройство для окорки лесоматериалов | 1987 |

|

SU1442408A1 |

| Рабочий орган окорочного станка роторного типа | 1977 |

|

SU643330A1 |

| Устройство для размораживания круглых лесоматериалов | 1985 |

|

SU1274927A1 |

| Устройство для протаскивания и подготовки лесоматериалов к окорке | 1980 |

|

SU897508A1 |

| Устройство для окорки лесоматериалов | 1989 |

|

SU1660960A1 |

| Подающее устройство стволообрабатывающего станка | 1976 |

|

SU582963A1 |

Способ окорки лесоматериалов предназначен преимущественно для использования в лесной и деревообрабатывающей промышленности, в частности при обеспечении технологических процессов первичной обработки заготовленной древесины. Предлагаемый способ окорки лесоматериалов (1) заключается в их перемещении через образуемый рабочий контур (3), взаимодействующий с удаляемой корой обрабатываемого лесоматериала (1). Рабочий контур (3) формообразуют посредством ферромагнитных частиц, располагаемых в рабочем зазоре Δp (6) между внешним источником (7) электромагнитного поля и окариваемой поверхностью лесоматериала (1), при этом габаритные размеры используемых частиц принимают не меньшими толщины коры (mki) обрабатываемого лесоматериала (1), но не больше 1/12 - 1/8 его диаметра Di, а среднее значение электромагнитной индукции В в рабочем зазоре Δp (6) создают величиной, обеспечивающей удельное сцепление формообразующих частиц, не меньшее критического предела прочности связи коры с камбиальным слоем обрабатываемого лесоматерилала (1). При реализации данного способа достигается идеальное копирование рабочим контуром окариваемых поверхностей лесоматериалов без ограничения их формообразующих конфигураций и искажения исходных пространственных форм, повышение качества окорки лесоматериалов различного физического состояния и износостойкости рабочего контура, а также интенсификации и эффективности технологического процесса их обработки на основе простых и надежных устройств необходимого назначения. 4 з.п.ф-лы, 3 ил.

| Пигильдин Н.Ф | |||

| Окорка лесоматериалов | |||

| - М.: Лесная промышленность, 1982, с.14 - 20. |

Авторы

Даты

1998-12-20—Публикация

1997-11-26—Подача