Предлагаемое изобретение относится к оборудованию для загрузки преимущественно влажных сыпучих материалов в печи, используемые в цветной металлургии и для производства стройматериалов.

Известно принятое в качестве прототипа устройство для загрузки материала в печь по а.с. 1086332.

Устройство содержит цилиндрический корпус с выпускным отверстием, входной патрубок и размещенный внутри корпуса вал с гибкими лопастями.

Недостатками устройства по а.с. 1086332 являются:

1. Отсутствие жестких соединительных звеньев, соединяющих (попарно) соседние гибкие лопасти, что позволяет повысить производительность устройства, а также отсутствие регулировки зазора между соединительными звеньями и корпусом, вследствие чего по мере износа и вытяжки гибких лопастей (в результате трения звеньев друг о друга под нагрузкой) происходят трение соединительных (дополнительных) звеньев о корпус устройства и удары по верхней кромке выпускного отверстия, что приводит к их взаимному износу, сокращению срока службы устройства и попаданию истираемого металла в обрабатываемый материал (последнее снижает качество конечного продукта).

2. Не регламентирована высота средней части соединительных (дополнительных) звеньев в зависимости от радиуса корпуса устройства, которая влияет на качество загрузки печи, т.е. на равномерность распределения материала, поступающего из устройства, по длине газораспределительной решетки печи, и на уменьшение образования комков материала, которые при попадании на нагретые колпачки решетки, заплавляют воздухоподводящие отверстия в колпачках.

Цель изобретения - повышение надежности устройства и улучшение качества загрузки печи.

Это достигается тем, что в устройстве для загрузки материала в печь, содержащем цилиндрический корпус с входным патрубком и выпускным отверстием и размещенный внутри корпуса вал с гибкими лопастями, последние выполнены в виде цепей и соединены между собой жесткими звеньями, закрепленными на цепях с помощью клинообразных шайб, размещенных внутри концевых звеньев цепи, при этом соседние лопасти соединены между собой попарно, а высота (H) средней части соединительных звеньев составляет 0,05-0,1 радиуса (R) корпуса устройства.

На фиг.1 изображен общий вид устройства;

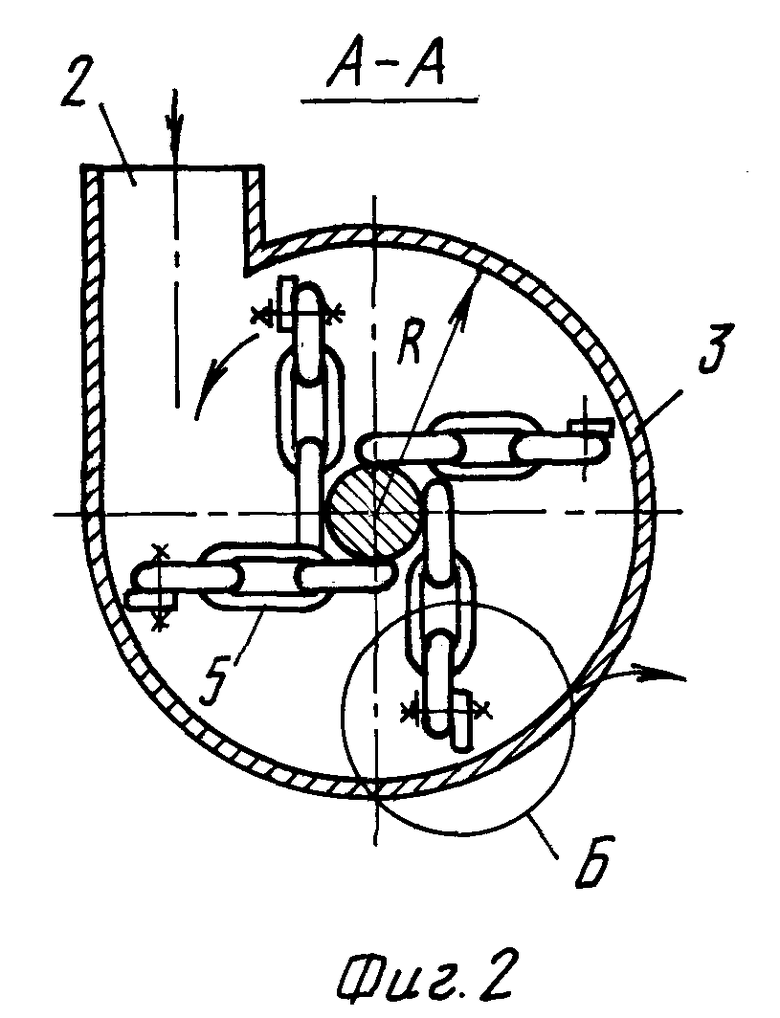

на фиг.2 - разрез А-А на фиг. 1;

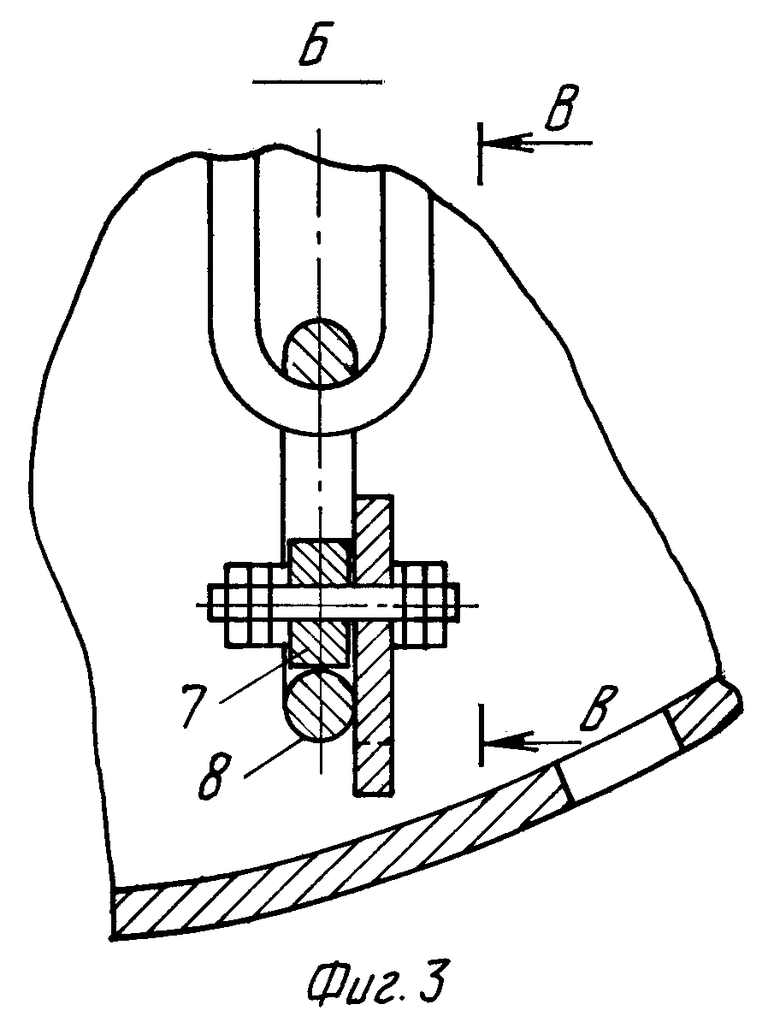

на фиг.3 - узел Б на фиг. 2;

на фиг. 4 - разрез В-В на фиг. 3.

Устройство содержит цилиндрический корпус 1 с входным патрубком 2 и выпускным отверстием 3, вал 4 с гибкими лопастями 5 в виде цепей, соединенными между собой попарно дополнительными жесткими звеньями 6, при этом лопасти 5 снабжены клинообразными шайбами 7, размещаемыми внутри звеньев 8, а высота (H) средней части 9 звеньев 6 составляет 0,05-0,1 радиуса (R) корпуса 1.

Устройство работает следующим образом.

Материал поступает, например, из питателя (на чертеже не показан) в полость корпуса 1 через входной патрубок 2. Лопасти 5 и жесткие звенья 6, вращающиеся с валом 4, перемещают поступающий материал по внутренней поверхности корпуса 1 и через отверстие 3 выбрасывают в печь (на чертеже не показана) по касательной к корпусу 1 в точках пересечения образующих корпуса и нижней кромки отверстия 3 (которая может быть выполнена криволинейной или по ломаной линии). Лопасти 5 установлены рядами в шахматном порядке, что при их попарном соединении звеньями 6 позволяет в достаточной мере "перекрыть" всю ширину отверстия 3. Звенья 6 перемещают материал, доводя его до нижней кромки отверстия 3 во всех ее точках, и выбрасывают в печь под углами, которые образуют с горизонталью касательные, проведенные к внутреннему диаметру корпуса 1 в точки их пересечения с нижней кромкой отверстия 3, что позволяет достичь вылета материала из устройства под различными углами, т.е. различную дальность полета материала для обеспечения равномерности распределения материала при загрузке печи по ее газораспределительной решетке. Радиус R корпуса 1 и типоразмер цепи для лопастей 5 выбирают таким образом, чтобы плоскость звеньев 8 была расположена вдоль образующих корпуса 1, что позволяет разместить в них сменные клинообразные шайбы 7, позволяющие (в зависимости от расстояния между отверстием для болта и торцом шайбы 7, упирающимся изнутри звена 8 в цепь) регулировать зазор между звеном 6 и корпусом 1, чтобы избежать ударов звеньев 6 о корпус 1, т.е. уменьшить износ цепей и корпуса при вытяжке цепей, повысить срок службы устройства, а также уменьшить попадание истираемого металла в обрабатываемый материал.

Гибкие лопасти 5 соединяют попарно, что позволяет регулировать зазор между жестким звеном 6 и образующими корпусами 1, т.к. корпус имеет обычно отклонения как от прямолинейности, так и от цилиндричности, что приводит (при вытяжке цепей) к ударам лопастей 5 и звеньев 6 о неровности корпуса, их износу и обрыву цепей.

При соединении более чем двух гибких лопастей 5 вдоль образующей корпуса одним звеном 6 усложняется регулировка положения звена 6 относительно образующей корпуса, чтобы выдержать зазор между звеном 6 и корпусом 1 (обычно приходится наплавлять звенья лопасти 5 с внутренней стороны).

Средняя часть 9 звеньев 6 имеет высоту (H), составляющую 0,05-0,1 радиуса (R) корпуса 1.

Для стабильной работы устройства, т.е. равномерного распределения загружаемого в печь материала по ее длине и падения материала в виде "снегообразной" массы (без комков), скорость вращения вала 4 и радиус R корпуса 1 подбирают таким образом, чтобы средняя толщина слоя материала перед лопастями 5 и звеньями 6 не превышала 0,1R. При этом высота H должна быть больше расстояния от корпуса 1 до центра тяжести слоя материала в устройстве (т. е. 0,05R при максимальной производительности устройства). При H > 0,1R (за счет увеличения массы звеньев 6) достигается максимальная средняя дальность метания материала, но материал (за счет уменьшения угла отклонения цепей 5) выбрасывается в печь не в виде " снега", а в виде порций более плотной массы, недостаточно разбрасываемой по длине печи.

При H < 0,05R снижается дальность метания материала в печь, в связи с увеличением сопротивления слоя материала, т.к. его верхняя часть не захватывается средней частью 9 звена 6, которая пересекает слой материала, захватывает его нижнюю часть и одновременно уплотняет пересекаемую часть материала. При неоднократном пересечении образовываются комки, которые падают в печь вблизи устройства и, достигая газораспределительной решетки, могут попасть на ее нагретые колпачки и заплавить их.

Преимуществом звеньев, имеющих H < 0,05R, является то, что остальная масса материала (кроме комков) выбрасывается в печь в виде "снега", т.е. мелких парящих частиц, т. к. центр тяжести лопастей смещен к периферии устройства.

При H = (0,05-0,1)R достигались наилучшие результаты по качеству загрузки печи, т.е. при наличии "снегообразной" загрузки печи не было отмечено образования комков материала в пределах уменьшения производительности устройства на ~ 50% от максимальной.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 1998 |

|

RU2188994C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ, СУСПЕНЗИЙ, ЭМУЛЬСИЙ | 1997 |

|

RU2133156C1 |

| ГАСИТЕЛЬ ИЗВЕСТИ | 1994 |

|

RU2067561C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В ТРЕХКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ И ТРЕХКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2110742C1 |

| МНОГОКАМЕРНЫЙ АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2092759C1 |

| КАРБОНИЗАТОР | 1999 |

|

RU2190028C2 |

| МНОГОКАМЕРНЫЙ АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ В КИПЯЩЕМ СЛОЕ | 1996 |

|

RU2095709C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2132523C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

Изобретение относится к оборудованию для загрузки преимущественно влажных сыпучих материалов в печи, используемые в цветной металлургии и для производства стройматериалов. Цилиндрический корпус устройства имеет входной патрубок и выпускное отверстие. Внутри корпуса установлен вал с лопастями в виде цепей, соединенных попарно жесткими звеньями. При этом лопасти снабжены клинообразными шайбами, размещенными внутри концевых звеньев. Ширина средней части звеньев регламентируется. Такая конструкция повышает надежность устройства и улучшает качество загрузки печи. 2 з.п.ф-лы, 4 ил.

| Способ отделения масла от хладагента в маслоотделителе холодильной установки | 1980 |

|

SU1086322A1 |

| ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ТРАНСПОРТИРОВКИ СЫПУЧЕГО МАТЕРИАЛА | 1993 |

|

RU2068535C1 |

| СТЕНД ДЛЯ ФИЗИЧЕСКОГО МОДЕЛИРОВАНИЯ ГЕОМЕХАНИЧЕСКИХ ПРОЦЕССОВ | 2015 |

|

RU2612198C1 |

Авторы

Даты

1999-06-27—Публикация

1998-03-03—Подача