Изобретение относится к технике обжига материалов во вращающихся печах в промышленности строительных материалов, в металлургии.

Известна цепная завеса вращающейся печи, в горячей зоне которой выполнена футеровка из жаропрочного бетона со спиральной металлической арматурой (см. Е. И. Ходоров, Н.С.Шморгуненко. Техника спекания шихт глиноземной промышленности. М.: Металлургия, 1978г., с.79).

Недостатком известного технического решения является интенсивный износ футеровки скользящими по ее поверхности цепями при вращении печи, что особенно сказывается при использовании свободновисящих (закрепленных одним концом) цепей.

Известна цепная завеса из свободновисящих цепей, точки подвески которых расположены по многозаходному винту и закреплены на продольных рядах пластинах (а. с. СССР N 1670316, МПК F 27 В 7/18, опубл. 15.08.1991 г.).

Недостатками известной цепной завесы являются повышенный пылеунос из-за воздействия выступающих над футеровкой продольных пластин для крепления цепей, сложность разметки при монтаже.

Ближайшим аналогом изобретения, принятым нами за прототип, является цепная завеса вращающейся печи, содержащая свободновисящие цепи, точки подвески которых размещены на винтовых направляющих пластинах, жестко закрепленных на корпусе печи, между которыми уложена огнеупорная футеровка, имеющая продольные каналы с выступающими над их поверхностью ребрами, имеющими противоположное винтовым направляющим направление (а. с. N 1423902, МПК F 27 B 7/18, 7/28, опубл. 15.09.1988 г.).

Недостатки прототипа состоят в следующем.

Выполнение футеровки из жаропрочного бетона приводит к его интенсивному износу свободновисящими цепями, скользящими по его поверхности.

Выполнение футеровки из футеровочных плит, поверхность которых, обращенная к корпусу печи, из армированного жаропрочного бетона, а обращенная в полость печи - из металлических плит, закрепленных на корпусе, приводит к зацеплению свободновисящих печей за углы плит, их поломке и выпадению, обрывам цепей. Отметим, что при гирляндной навеске цепей также футеровочные плиты обладают достаточно продолжительным сроком службы.

Наличие выступающих ребер в продольных каналах футеровки приводит к увеличению пылеуноса, а их выполнение в направлении, противоположном винтовым направляющим, способствует задержке и переизмельчению материала в цепной завесе, что сказывается особенно при термообработке малопластичного материала.

Технической задачей применения изобретения является уменьшение износа футеровки в цепной зоне, снижение пылеуноса из печи и удельного расхода топлива, повышения производительности.

Указанный технический результат достигается тем, что в цепной завесе вращающейся печи, содержащей свободновисящие цепи, закрепленные на направляющих пластинах, образующих многозаходную винтовую линию, пространство между которыми футеровано армированным жаропрочным бетоном, между винтовыми направляющими пластинами помещены армирующие пластины высотой 0,4-0,90 винтовых направляющих, расположенные в направлении последних под углом к ним в пределах от 0,4 угла винтовых направляющих к образующей печи до 90 o, а между армирующими пластинами размещены металлические армирующие спирали с диаметром витка 0,6-0,95 высоты пластин, при этом расстояние между армирующими пластинами по окружности составляет 0,01-0,08 шага винтовых направляющих, а толщина слоя жаропрочного бетона равна высоте армирующих пластин. Армирующие пластины по кромке, примыкающей к корпусу, выполнены гребенчатой формы, при этом расстояние между соседними выступами составляет 0,02-0,08 диаметра печи, а высота выступов 0,15-0,25 высоты пластин. Между армирующими пластинами на корпусе могут быть установлены дополнительные армирующие пластины равной высоты, расположенные параллельно винтовым направляющим.

Для исключения недостатков прототипа в предлагаемом изобретении при винтовой свободновисящей цепной завесе армирование жаропрочной бетонной футеровки между винтовыми направляющими пластинами осуществляют путем сочетания армирующих спиралей и армирующих пластин с соблюдением дополнительных соотношений конструктивных характеристик.

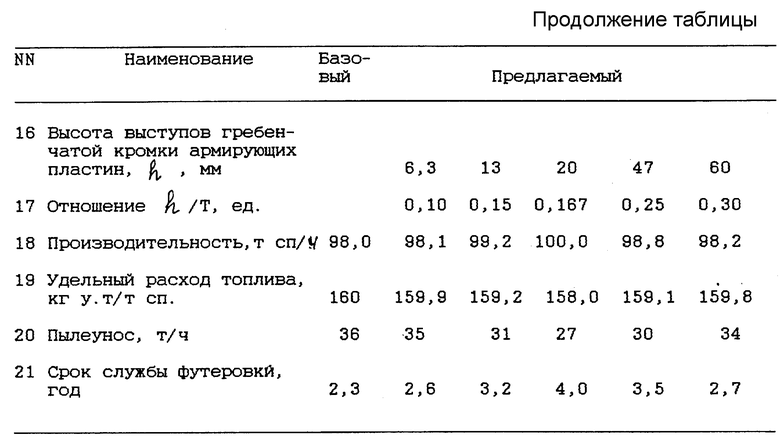

На фиг. 1 приведена развертка цепной зоны печи, на фиг. 2 - развертка цепной зоны с использованием дополнительных армирующих пластин, на фиг.3 - продольный разрез цепной зоны, на фиг.4 - армирующая пластина.

На фигурах приняты обозначения: 1 - корпус печи, 2 - винтовые направляющие пластины, 3 - цепи, 4 - армирующие пластины, 5 - армирующие спирали, 6 - дополнительные армирующие пластины.

На корпус печи 1 жестко закреплены винтовые направляющие пластины 2, образующие многозаходную винтовую линию, на которых закреплены цепи 3, между винтовыми пластинами на корпусе жестко закреплены армирующие пластины 4 меньшей высоты, сориентированные в направлении винтовых пластин под углом к ним; между армирующими пластинами закреплены армирующие спирали 5, имеющие диаметр несколько меньшей высоты армирующих пластин; армирующие пластины 4 по кромке, примыкающей к корпусу печи 1, выполнены гребенчатой формы; толщина футеровки из жаропрочного бетона равна высоте армирующих пластин 4. Между армирующими пластинами 4 могут быть установлены дополнительные армирующие пластины 6, расположенные параллельно винтовым направляющим 2.

Размещение свободновисящих цепей 3 по винтовым направляющим пластинам 2 обеспечивает создание винтовой свободновисящей цепной завесы, при которой достигаются интенсивная теплопередача, хорошие очистка внутренней поверхности печи от нароста и транспортирования подвергаемого термообработке материала, низкий пылеунос. Наличие футеровки из жаропрочного бетона снижает потери тепла через корпус. Наличие армирующих пластин 4 в сочетании с армирующими спиралями обеспечивают удовлетворительную абразивную устойчивость от истирания бетона цепями. Выполнение армирующих пластин 4 по примыкающей к корпусу печи 1 кромке гребенчатой формы снижает потери тепла через корпус и обеспечивает большую прочность связи пластины 4 с корпусом в условиях, имеющих место при работе термических деформаций.

Установка между армирующими пластинами дополнительных армирующих пластин 6, расположенных параллельно винтовым направляющим 2, повышает абразивную стойкость футеровки цепной зоны за счет увеличения количества износоустойчивых элементов и препятствия по мере износа бетона свободному скольжению цепей по кладке.

Высота винтовых направляющих 2 определяется необходимостью выполнения между ними футеровки для уменьшения потерь тепла и износа корпуса печи, а также условиями крепления цепей и пылеуноса.

Высота армирующих пластин 4 - Т в пределах 0,4-0,9 от высоты винтовых направляющих - N; при этой величине менее 0,4 не обеспечивается достаточная для уменьшения потерь тепла толщина футеровки; при величине более 0,9 затруднено крепление цепей на винтовых направляющих, чрезмерно перекрывается свободное сечение печи, что ведет к пылеуносу и потерям напора; лучшие результаты при этой величине 0,5-0,7. Угол между армирующими пластинами 4 и винтовыми направляющими - выбирают в пределах от 0,4 угла винтовых направляющих к образующей печи β до 90o.

При вращении печи 1 цепи 3 скользят по поверхности бетонной футеровки, постепенно изнашивая ее, при этом выступают на поверхности менее изнашиваемые металлические армирующие пластины, ограничивающие возникшие впадины на поверхности футеровки. Между ними задерживается термообрабатываемый материал и цепи в дальнейшем скользят по поверхности частиц, как по каткам, что снижает износ бетона. При угле α3< 0,4 (см. на фиг. 1 варианты расположения пластин), путь скольжения цепи между винтовыми направляющими 2 вдоль армирующих пластин 4 оказывается чрезмерно большим, и защита бетона выступающими армирующими пластинами неэффективна. При угле более α1= 90° выступающая кромка армирующих пластин по мере износа способствует задержке соскальзывания цепи 3 вдоль винтовых направляющих и соответственно более мощному удару по бетону цепи, поднятой при вращении на больший угол поворота печи. Кроме того, возникает движение части гранул материала к загрузочному концу. В результате возрастает износ бетонной футеровки, переизмельчение частиц высушиваемого материала и соответственно увеличивается пылеунос, дестабилизируется движение материала в слое. Лучшие результаты достигаются при α = (0,8-1,2)•β.

Диаметр армирующих спиралей выбирают в пределах 0,6-0,95 высоты армирующих пластин Т. При меньшей величине остается без армировки чрезмерно толстый слой бетона, со стороны внутренней полости печи, что обуславливает его интенсивное разрушение скользящими цепями. При большой величине после непродолжительной работы разрушается верхний слой бетона, обнажается поверхность спирали со стороны полости печи. При этом создаются возможности зацепления их цепями и разрушения футеровки. Лучшие результаты при величине этого отношения 0,63-0,75.

Расстояние по окружности между соседними армирующими пластинами А выбирают в пределах 0,01-0,08 шага винтовой направляющей H. Чем больше шаг винтовых направляющих, тем больший путь скольжения цепи между соседними армирующими пластинами, и соответственно, износ бетона на участке между ними. Поэтому с увеличением шага винта, т.е. при уменьшении угла с образующей печи β необходимо уменьшать расстояние по окружности между соседними армирующими пластинами. При величине этого отношения А/H менее 0,01 чрезмерно возрастает количество армирующих пластин и соответственно масса футеровки, что увеличивает потери тепла через корпус и нагрузку на опоры и привод, а также затрудняется размещение армирующих спиралей, что вызывает выкрашивание бетона.

При величине А/H более 0,8 возрастает расстояние по окружности между армирующими пластинами, обуславливается повышенный абразивный износ футеровки скользящими цепями. Лучший результат при величине А/H = 0,02-0,04.

Расстояние между соседними выступами гребенчатой кромки армирующей пластины 4, примыкающей к корпусу B, выбирают в пределах 0,02-0,08 диаметра печи. При меньшей величине этого отношения В/Д создается чрезмерно жесткая связь пластины и корпуса без достаточной компенсации термических деформаций пластины и корпуса. В результате происходит отрыв пластины и расшатывание, выкрашивание футеровки. При большей величине не обеспечивается достаточной жесткости связи, в результате чего при термических деформациях расшатывается примыкающий слой бетона, снижается его срок службы. Лучшие результаты при величине В/Д = 0,03-0,05.

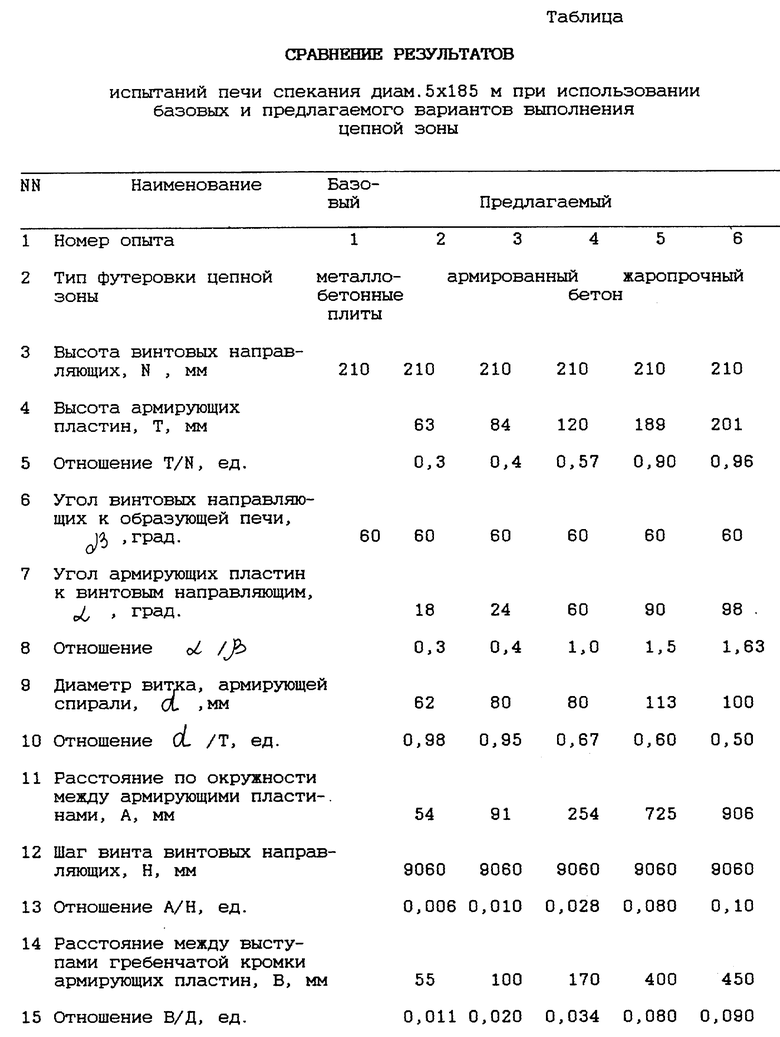

Преимущества предлагаемого изобретения и оптимальность заявленных соотношений подтверждается результатами промышленных испытаний, приведенными в таблице. Испытание проводилось на печах диаметром 5х185 м для спекания глиноземсодержащей шихты, оснащенной 6-ти заходной винтовой свободновисящей цепной завесой. В опыте 1 (базовый вариант) футеровка цепной зоны выполнена из металлобетонных подвесных плит. В опытах 2-6 футеровка выполнена в соответствии с предлагаемым изобретением, причем заявленные соотношения конструктивных характеристик достигнуты в опытах 3-5.

В результате показано преимущество по сравнению с базовым вариантом и оптимальность заявленных соотношений конструктивных характеристик. При использовании предлагаемого технического решения достигнуты увеличение производительности печи на 1,0-2,0%, снижение удельного расхода топлива на 0,5-1,0%, уменьшение пылеуноса на 12-20%, повышение срока службы футеровки в 1,3-1,6 раза.

В этих условиях обеспечивается эффективная работа печи при длине свободновисящих цепей 0,7-0,9 диаметра печи в свету и массе цепей на единицу поверхности футеровки 150-450 кг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2123650C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ МАТЕРИАЛА В ПЕЧЬ | 1998 |

|

RU2132525C1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1670316A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1999 |

|

RU2171853C2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ ГАЗОВОГО ПОТОКА | 1997 |

|

RU2126723C1 |

| ДЕКОМПОЗЕР | 1992 |

|

RU2057070C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С БОКОВЫМ ПОДВОДОМ ТОКА | 1994 |

|

RU2075552C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2194095C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 1992 |

|

RU2006529C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

Изобретение относится к технике обжига во вращающихся печах в промышленности строительных материалов, в металлургии. Изобретение обеспечивает уменьшение износа футеровки в цепной зоне, снижение пылеуноса из печи и удельного расхода топлива, повышение производительности. Цепная завеса вращающейся печи выполнена из свободновисящих цепей, закрепленных на направляющих пластинах, образующих многозаходную винтовую линию, пространство между которыми футеровано армированным жаропрочным бетоном. Кроме того, между винтовыми направляющими пластинами помещены армирующие пластины высотой 0,4-0,9 винтовых направляющих, расположенные в направлении последних под углом к ним в пределах от 0,4 угла винтовых направляющих к образующей печи до 90o, между армирующими пластинами положены металлические армирующие спирали с диаметром витка 0,6-0,95 высоты пластин. При этом расстояние между армирующими пластинами по окружности 0,01-0,08 шага винтовых направляющих, а толщина слоя жарочного бетона равна высоте армирующих пластин. Армирующие пластины по кромке, примыкающей к корпусу, имеют гребенчатую форму. Между армирующими пластинами установлены дополнительные армирующие пластины равной высоты, расположенные параллельно винтовым направляющим. 1 с. и 2 з.п.ф-лы, 4 ил., 1 табл.

| Вращающаяся печь для термообработки глиноземсодержащей шихты | 1987 |

|

SU1423902A1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1670316A1 |

| Цепная завеса вращающейся печи | 1980 |

|

SU902569A1 |

| Ходоров Е.И | |||

| и Шморгуненко Н.С | |||

| Техника спекания шихт глиноземной промышленности | |||

| - М.: Металлургия, 1978, с.79. | |||

Авторы

Даты

1999-06-27—Публикация

1997-09-03—Подача