Изобретение относится к технике измельчения, используемой, например, в сельском хозяйстве, и может найти применение для измельчения различных материалов, преимущественно для приготовления кормов.

Известно устройство для измельчения материалов, включающее ступень предварительного измельчения, на которую материал подается винтовым питателем из загрузочной воронки. Для окончательного измельчения материала, последний после предварительного измельчения поступает на вторую ступень к установленным в корпусе дискам, один из которых имеет возможность регулировочного перемещения (RU 622492 A, 1978 г.).

В данном устройстве затруднен доступ в зону действия измельчающих элементов второй ступени, а обеспечение возможности настройки на заданную степень измельчения путем перемещения приводного диска снижает надежность работы устройства и его эксплуатационные возможности.

Известно устройство для измельчения материалов, содержащее корпус, с установленным в нем органом предварительного измельчения, состоящим из подвижного и неподвижного ножей, и рабочий орган, выполненный в виде установленных в корпусе двух дисков, на обращенных друг к другу поверхностях которых выполнены измельчающие элементы, причем один из дисков жестко соединен с корпусом, а второй кинематически связан с приводом его вращения (см. SU 967555 A, 1982 г.).

Это устройство обладает невысокими эксплуатационными возможностями, так как в нем не предусмотрена настройка рабочего органа на заданную степень измельчения. Кроме того, затруднено обслуживание рабочего органа в связи со сложностью доступа к его дискам.

Задачами, решаемыми настоящим изобретением, являются обеспечение регулировки степени измельчения, повышение однородности продукта помола, а также удобства обслуживания и ремонта.

Поставленные задачи решаются тем, что в устройстве для измельчения материалов, содержащем корпус, в котором установлены приводной и неприводной диски с измельчающими элементами, орган предварительного измельчения, новым является то, что неприводной диск смонтирован на корпусе с возможностью возвратно-поступательного перемещения, подпружинен относительно корпуса и имеет подающие каналы, на приводном диске размещены разгонные лопатки, а орган предварительного измельчения выполнен в виде расположенных на неприводном диске выступов в начале подающих каналов, причем высота измельчающих элементов уменьшается по направлению к периферии дисков, при этом устройство снабжено крышкой, на которой смонтирован неприводной диск, крышка установлена на корпусе с возможностью поворота, а измельчающие элементы одного диска выполнены под углом относительно измельчающих элементов другого диска.

При проведении патентных исследований не обнаружены решения, идентичные заявленному, а следовательно, предложенное решение соответствует критерию изобретения "новизна".

Сущность заявленного изобретения не вытекает явным образом из известных решений, а следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

Считаем, что сведений, изложенных в материалах заявки достаточно для использования изобретения.

Сущность изобретения поясняется чертежами, где показано:

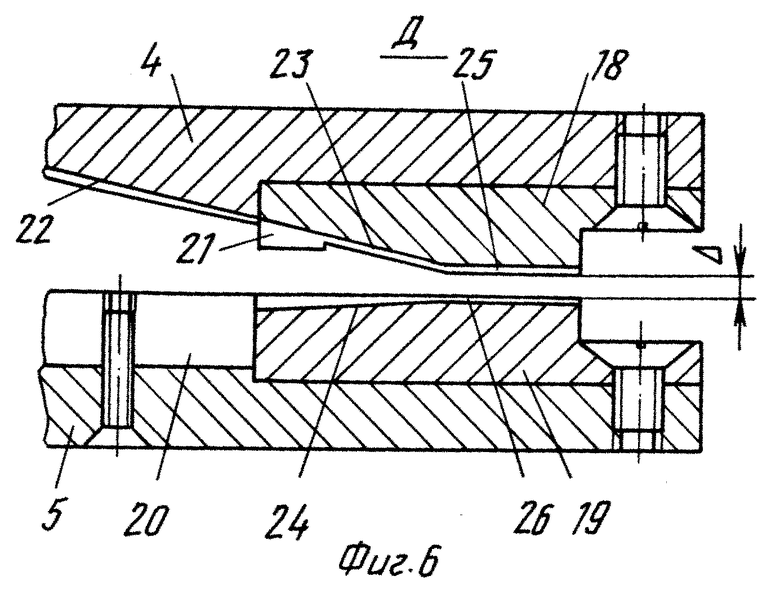

на фиг. 1 - устройство для измельчения материалов, продольный разрез;

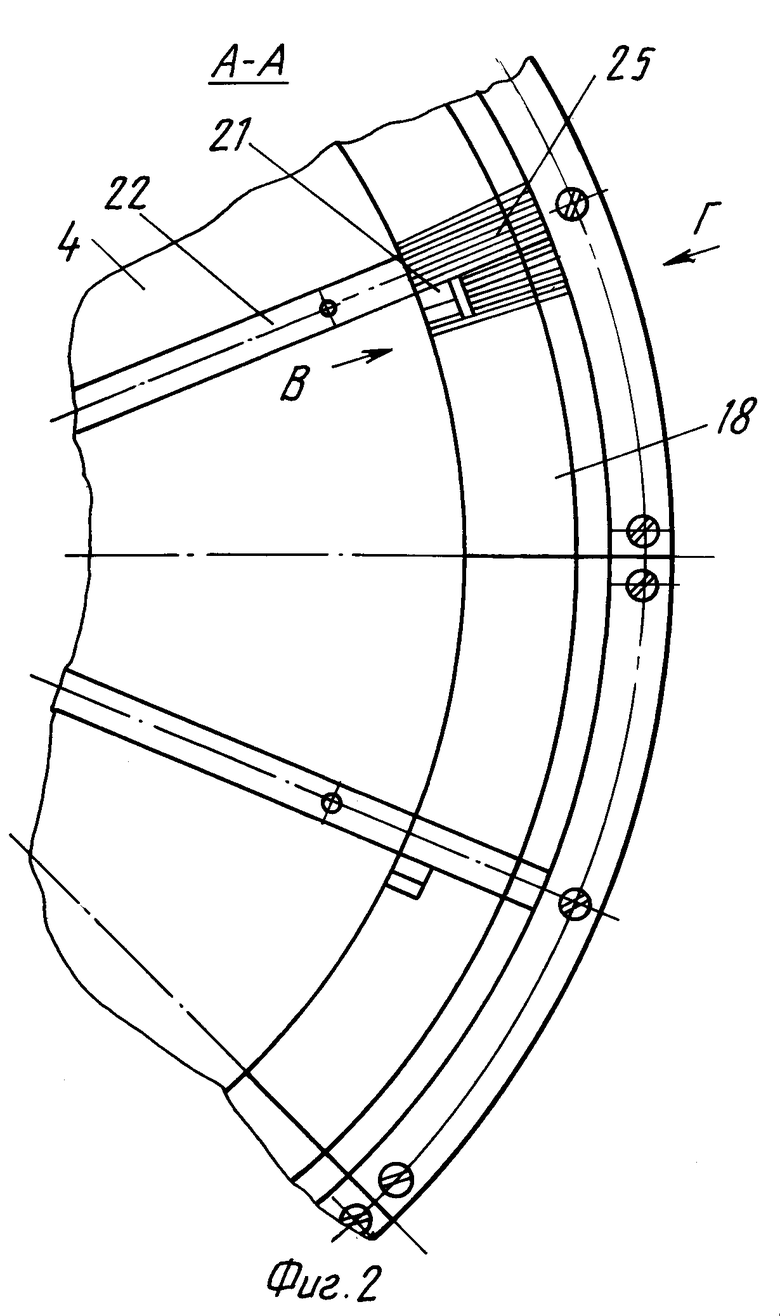

на фиг. 2 - сечение А-А на фиг. 1;

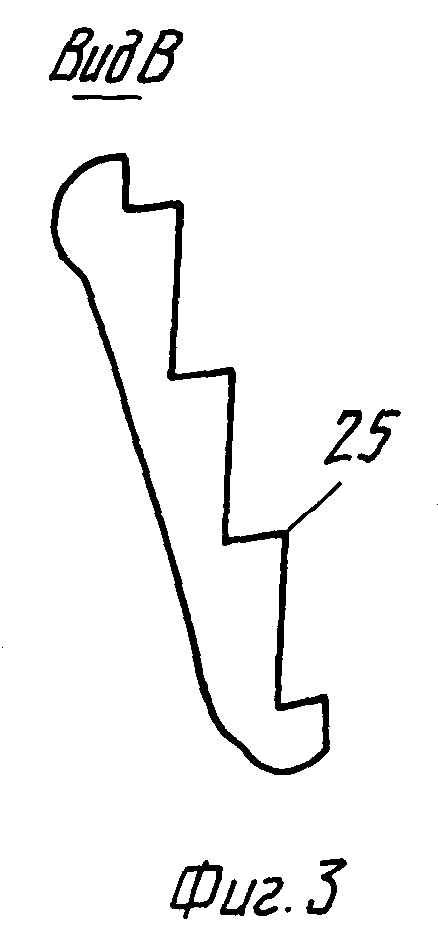

на фиг. 3 - вид В на фиг. 2;

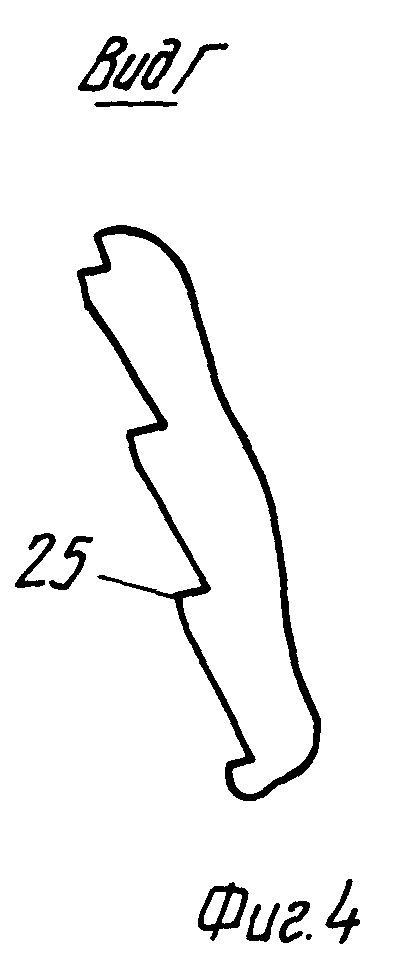

на фиг. 4 - вид Г на фиг. 2;

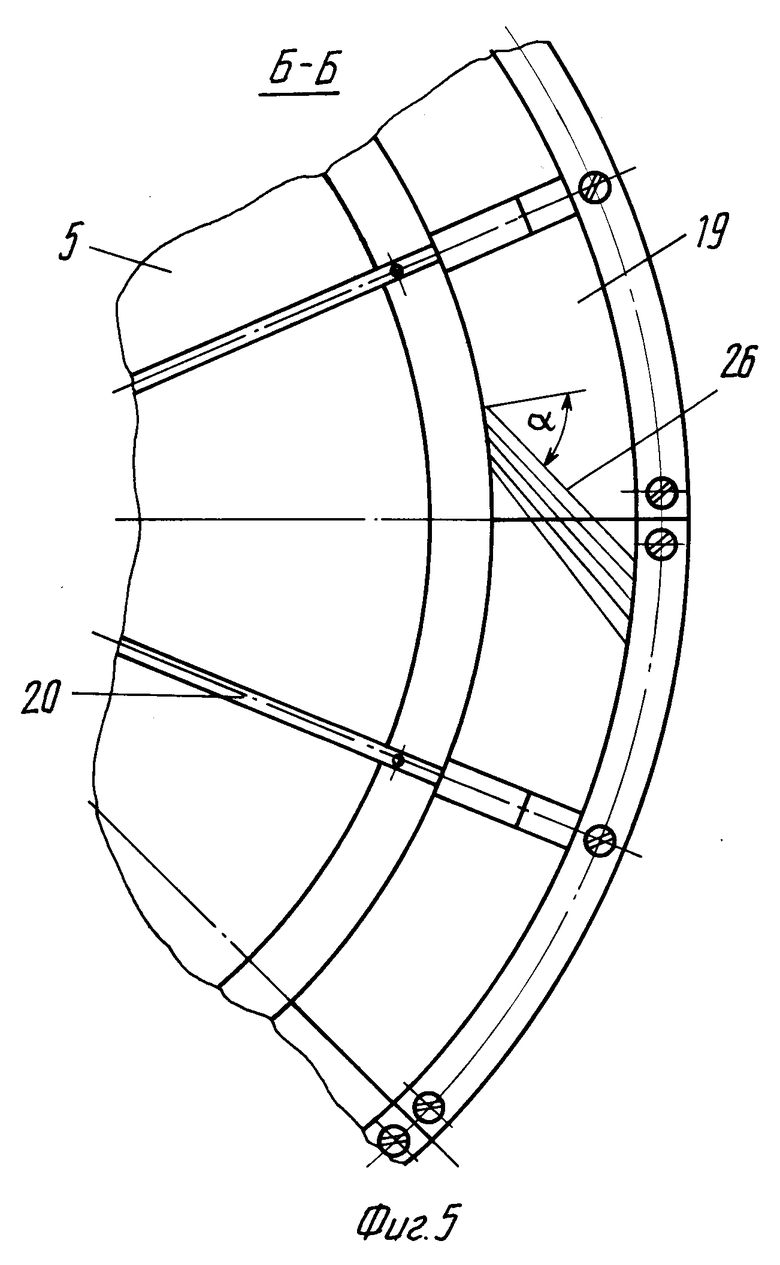

на фиг. 5 - сечение Б-Б на фиг. 1;

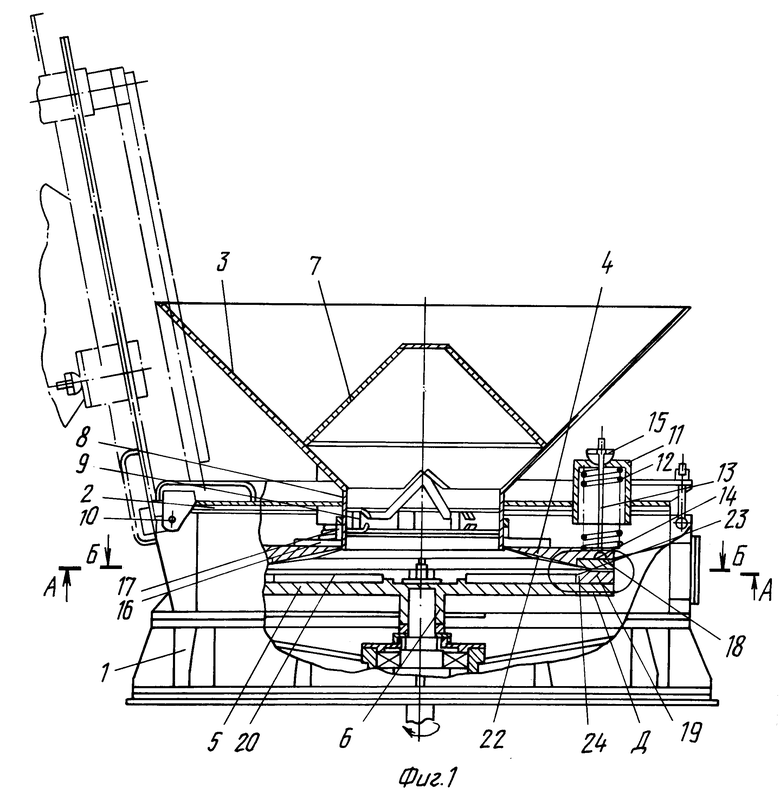

на фиг. 6 - узел Д на фиг. 1.

Устройство для измельчения материалов содержит корпус 1 с крышкой 2, на которой расположен загрузочный бункер 3. В корпусе установлен рабочий орган, выполненный в виде неприводного 4 и приводного 5 дисков. Диск 5 имеет элемент 6 для соединения с приводом (не показан) его вращения.

В загрузочном бункере установлена сетка 7, предназначенная для исключения попадания в полость рабочего органа инородных предметов и частиц подлежащего измельчению материала размеров, больших ячейки сетки. Прошедшие через сетку металлические включения задерживаются установленным в горловине 8 бункера 3 магнитным улавливателем 9.

Крышка 2 установлена на корпусе 1 с возможностью поворота на оси 10. На крышке 2 закреплены стаканы 11 (например, три, расположенные под углом 120o друг относительно друга), в каждом из которых размещен упругий элемент 12, одним торцом контактирующий с дном стакана, 11, а другим с неприводным диском 4. В дне стакана и в диске 4 выполнены отверстия (позициями не обозначены), в которых размещен стержень 13. На конце стержня выполнена сферическая головка 14, расположенная в сферическом углублении диска 4, а на другом его конце имеется резьба, на которую навинчена гайка 15 со сферической опорной частью, опирающаяся на дно стакана 11 с наружной его стороны.

На верхнем торце диска 4 закреплена шпонка 16, один конец которой размещен в пазу планки 17, закрепленной на горловине 8. Шпонка 16 исключает возможность вращения (поворота) диска 4 и в то же время не препятствует его возвратно-поступательному перемещению в осевом направлении.

На периферийной части дисков 4 и 5, на их поверхностях, обращенных друг к другу, расположены рабочие вставки 18 и 19 с измельчающими элементами. Вставки 18 и 19 могут быть выполнены в виде отдельных сегментов, прикрепленных к дискам. Это облегчает процесс изготовления вставок, их ремонт и замену.

На приводном диске 5 установлены разгонные лопатки 20, а на неприводном диске 4 имеются выступы 21 и выполнены подающие каналы 22. Обращенные друг к другу стороны рабочих вставок 18 и 19 имеют конические заходные поверхности 23 и 24. Обращенная к приводному диску поверхность неприводного диска может иметь коническую форму.

На рабочих вставках выполнены измельчающие элементы 25 и 26, высота которых уменьшается по направлению к периферии дисков. Измельчающие элементы на вставках 19 расположены под углом (α) относительно измельчающих элементов, выполненных на вставках 18.

Диски 4 и 5 монтируются друг относительно друга с зазором (Δ) между вставками 18 и 19.

Устройство для измельчения материалов подготавливается к работе и работает следующим образом.

Первоначально устанавливают требуемый зазор (Δ) между вставками 18 и 19 дисков 4 и 5. Величина этого зазора определяет степень измельчения материала. Для установки зазора, вращением гаек 15 перемещают стержни 13 вверх (или вниз). Вместе со стержнями перемещается и диск 4 относительно диска 5, изменяя зазор (Δ). Упругие элементы 12 сжимаются или разжимаются в зависимости от направления перемещения диска 4. После этого включают привод вращения диска 5. Загруженный в бункер подлежащий измельчению материал через сетку 7 попадает в полость между дисками 4 и 5. При прохождении материала через магнитный улавливатель 9 из материала удаляются металлические включения.

Измельчаемый материал попадает на разгонные лопатки 20, от которых с большой скоростью отбрасывается на выступы 21, в результате чего осуществляется его дробление (первая ступень измельчения). Далее частицы по подающим каналам 22 попадают в зону действия измельчающих элементов 25 и 26, где осуществляется их окончательное измельчение (вторая ступень измельчения).

Проходя через зазор (Δ) измельченный материал ссыпается в корпус 1 и далее подается к месту складирования или в емкости.

Благодаря тому, что высота измельчающих элементов уменьшается к периферии дисков, процесс измельчения осуществляется постепенно, по мере прохождения измельчаемого материала к периферии дисков, что повышает однородность продукта помола.

Расположение измельчающих элементов под углом (α) друг к другу создает оптимальные условия для осуществления процесса измельчения.

Как уже отмечалось выше, диск 4 имеет возможность возвратно-поступательного перемещения. Это позволяет исключить поломку устройства при попадании между измельчающими элементами посторонних предметов. Для обеспечения их прохода через зазор (Δ) диск 4 приподнимается и после выхода постороннего предмета возвращается в исходное положение. Силовое замыкание при осуществлении измельчения материала между вставками 18 и 19 осуществляется упругими элементами 12.

При необходимости осуществления профилактики (ремонта) устройства, отпускаются стопорные элементы (не показаны) и крышка 2 поворачивается на оси 10, обеспечивая доступ к рабочему органу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОБИЛКА ЦЕНТРОБЕЖНАЯ С ВНУТРЕННИМ РЕЦИКЛОМ | 1994 |

|

RU2108159C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И ОБОГАЩЕНИЯ ФУРАЖНОГО ЗЕРНА | 1997 |

|

RU2127070C1 |

| МАЛОГАБАРИТНЫЙ КОМБИКОРМОВЫЙ АГРЕГАТ | 1993 |

|

RU2050151C1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1995 |

|

RU2114525C1 |

| ПОГРУЗЧИК ПОЛУЖИДКОГО НАВОЗА | 1992 |

|

RU2048080C1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 2001 |

|

RU2189278C1 |

| ПОГРУЗЧИК КОРМОВ | 2000 |

|

RU2183396C1 |

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2209340C1 |

| ДВУХСТУПЕНЧАТЫЙ ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 2000 |

|

RU2193839C2 |

| УСТРОЙСТВО ДЛЯ ПОГРУЗКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ И ДРУГИХ НАСЫПНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2005342C1 |

Изобретение относится к технике измельчения материалов и предназначено для измельчения различных материалов, преимущественно при приготовлении кормов. Устройство содержит корпус с крышкой, на которой установлен загрузочный бункер. В корпусе размещен рабочий орган, выполненный в виде приводного и неприводного дисков. Крышка установлена на корпусе с возможностью поворота на оси. Неприводной диск имеет возможность возвратно-поступательного перемещения относительно корпуса и подпружинен относительно последнего. На дисках установлены рабочие вставки с измельчающими элементами, высота которых уменьшается по направлению к периферии дисков. На обращенных друг к другу поверхностях дисков выполнены заходные конические поверхности. На приводном диске установлены разгонные лопатки, а на неприводном имеются выступы, посредством которых осуществляется первичное измельчение материала, и подающие каналы. Измельчающие элементы вставок одного диска расположены под углом относительно измельчающих элементов на вставках другого диска. Такая конструкция устройства создает оптимальные условия для осуществления процесса измельчения, обеспечивает возможность регулирования степени измельчения материала, повышает однородность продукта помола и, кроме того, обеспечивает удобство при ремонте и обслуживании. 3 з.п. ф-лы, 6 ил.

| Устройство для измельчения материалов | 1980 |

|

SU967555A1 |

| Устройство для измельчения | 1976 |

|

SU622492A1 |

| Мельница с армированными жерновами | 1970 |

|

SU309732A1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2077949C1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 0 |

|

SU177208A1 |

| Измельчитель кормов | 1978 |

|

SU694131A1 |

Авторы

Даты

1999-07-10—Публикация

1998-05-06—Подача