Настоящее изобретение в целом относится к способу и устройству для соединения конструкционных деталей и, в частности, к соединению первой и второй детали конструкции в тех случаях, когда первая деталь представляет собой элемент трубчатого типа, имеющий внутреннюю поверхность стенки, ограничивающую внутренний канал, и наружную поверхность стенки, охватывающую внутренний канал.

Существует ряд случаев применения, когда один элемент конструкции трубчатого типа необходимо соединить, связать или иным образом прикрепить к другому элементу конструкции. Например, в вертикальных объемных модульных секциях используются полые вертикальные колонны, нижние концы которых должны быть соединены с основанием. Кроме того, в случае применения в строительстве элементы трубчатого типа можно использовать в качестве балок, для которых также требуются способы и устройства для их соединения.

Другие случаи применения включают каркасы зданий или другие конструкции из элементов трубчатого типа, такие как платформы грузовых автомобилей или прицепы для автомобилей с полуприцепами. Если трубчатые элементы выполнены из алюминия, можно достичь существенного снижения веса, что приводит к увеличению полезных нагрузок и повышению дохода.

Одной из сфер наиболее широкого применения таких соединений является использование их в столбчатых конструкциях для коммунальных служб, в частности для освещения улиц и автострад, в опорных конструкциях для электрических проводов и в других случаях, где требуются вертикальные конструкции.

Эти столбчатые опоры могут быть изготовлены из различных материалов, которые пригодны для конкретных случаев их применения, например, из стали, алюминия или других материалов. Очень широко используется алюминий в силу его небольшого веса и коррозионной стойкости.

Наиболее широко используемый способ закрепления трубчатой столбчатой опоры - это приваривание нижнего конца столбчатой опоры к опорной плите, которую затем соединяют с анкерной конструкцией. Однако сварка вызывает уменьшение твердости и предела текучести. Таким образом, если предел текучести столбчатой опоры из алюминия составляет 172369 кПа (25000 фунтов на квадратный дюйм), то сварка приведет к уменьшению нагрузочной способности на 57 процентов. Следовательно, предпочтительно механически прикрепить столбчатую опору к опорной плите с целью сохранения предела текучести и нагрузочной способности. В этом случае можно использовать более легкую столбчатую опору, которая будет иметь такую же нагрузочную способность, как и более дорогая столбчатая опора большего размера, которую крепили путем сварки, в частности и потому, что качество сварки может отличаться в различных элементах.

Наиболее популярным способом механического крепления является использование внутренней гильзы фиксированного размера, на которую насаживается трубчатая столбчатая опора. Предварительно можно прикрепить внутреннюю гильзу к опорной плите, имеющей средства для крепления опорной плиты к анкерной конструкции. Проблема, которая возникает при использовании данного способа, заключается в регулировании размерного допуска как внутренней гильзы с фиксированным размером, так и внутреннего канала трубчатой столбчатой опоры. Чтобы обеспечить устойчивое соединение, допуск между гильзой и внутренним каналом должен быть очень жестким. К сожалению, при осуществлении процесса изготовления невозможно добиться желаемого допуска без значительного удорожания самого процесса.

Если внутренняя гильза очень мала, посадка столбчатой опоры становится свободной, и возникает эффект поворота (шарнира). Это не только уменьшает исходную нагрузочную способность, но и приводит к дополнительному ухудшению характеристик конструкции, если металл столбчатой опоры с течением времени подвергается усталости, обусловленной смещением столбчатой опоры. Если внутренняя гильза слишком велика и подвергается заклиниванию внутри канала трубы, может возникнуть проблема срезания. В любом случае растягивание столбчатой опоры внутренней гильзой, имеющей больший размер, чем необходимо, будет приводить к возникновению напряжений в столбчатой опоре и может на практике вызвать разрушение, микротрещины или т.п.

Поскольку проблемы в этой общей области наиболее очевидны при присоединении трубчатой столбчатой опоры к анкерному основанию и поскольку большая часть соответствующих разработок по предшествующему техническому уровню относится к трубчатой столбчатой опоре или аналогичным несущим элементам конструкции, настоящее изобретение будет рассматриваться в данном контексте. Несмотря на то, что изобретение в особенности хорошо подходит для трубчатых столбчатых опор и преимущественно используется для них, следует иметь в виду, что потребуется защита для всех случаев применения данного изобретения, включая рассмотренные выше и ниже в данном материале, и для тех случаев применения, когда изобретение может быть использовано независимо от того, рассмотрены ли они в данном материале или нет.

В патенте США N 4793111 раскрывается способ механического крепления столбчатой опоры к основанию без использования сварки, путем применения специального выдавливания для образования стенки трубы, полученной горячим прессованием, и множества пар удлиненных ребристых элементов, которые выдавливаются совместно со стенкой для образования дугообразных желобов. С целью образования полого отверстия добавляют зажимные элементы. Затем в каждом из отверстий нарезают резьбу. Этот способ является более дорогим по сравнению с получением стандартной готовой (пригодной для использования) трубчатой столбчатой опоры. Кроме того, использование стальных болтов, ввинчиваемых в резьбу в алюминии, вызывает еще одну проблему, поскольку резьба на стали имеет большую прочность, например 758423, 6 кПа (110000 фунтов на квадратный дюйм) по сравнению с 172369 кПа (25000 фунтов на квадратный дюйм). Со временем это может привести к ослаблению алюминиевых резьб и к срезанию анкерного основания относительно столбчатой опоры.

В патенте США N 3894375 раскрывается основание для трубчатой столбчатой опоры, установленной в бетоне для приема трубчатой столбчатой опоры. Клин в основании столбчатой опоры зажимается относительно наружной стороны столбчатой опоры для удерживания ее на месте в основании. Этот способ не является эффективным для удерживания алюминиевой столбчатой опоры, поскольку он приводит к появлению неравномерных напряжений в более хрупком алюминии.

В патенте США N 2952484 раскрывается трубчатый соединительный элемент для соединения трубчатых столбчатых опор для ламп. То есть вертикальную трубчатую столбчатую опору соединяют с консолью, проходящей от верхней части столбчатой опоры. Трубчатый соединительный элемент включает соединяющую трубу, верхний конец которой приварен к внутренней стороне нижнего конца консольной трубы. Соединительная труба разрезана вертикально, чтобы обеспечить возможность ее расширения после вставки ее в трубы, которые она соединяет.

Две пары расширяющих блоков расположены на некотором расстоянии друг от друга внутри соединительной трубы и удерживаются в этом положении с помощью противолежащих удлиненных планок. Каждая из планок приварена к внутренней стороне соединительной трубы. Каждая пара расширяющих блоков может быть раздвинута независимо от другой пары.

Присоединение соединительной трубы к нижнему концу консольной трубы обеспечивается только за счет сварки, что вызывает все сопутствующие проблемы, рассмотренные выше. Более того, поскольку не обеспечено надежное крепление или присоединение нижней части соединительной трубы к верхнему концу вертикальной трубчатой столбчатой опоры, может возникать проскальзывание соединительной трубы относительно внутренней стороны вертикальной трубчатой столбчатой опоры. Это происходит в результате постоянно меняющихся ветровых нагрузок как на вертикальную трубу, так и на консольную трубу, и при этом нагрузки, вызывающие кручение и действующие на все части трубчатого соединительного элемента, постоянно изменяются. Следовательно, расширяющие болты, которые свободно установлены в глухих отверстиях, стремятся выйти обратно в винтовых резьбах на другом конце, чему способствует давление расширяющих блоков, которые стремятся вернуться в положение ближе друг к другу. Это позволяет соединительной трубе отходить от внутренней стенки верхней части вертикальной трубы, вызывая проскальзывание и поворот комбинации из консольной и соединительной трубы относительно вертикальной столбчатой опоры. Поворотное движение дополнительно усиливает проскальзывание, а также порождает проблемы, связанные с усталостью металла. И в завершение, в отличие от настоящего изобретения, позволяющего избежать вышеуказанных проблем, все детали трубчатого соединительного элемента не прикреплены друг к другу с образованием единой конструкции после расширения.

В патенте США N 3437362 также раскрывается расширяющее устройство для соединения трубчатых элементов, используемых для сооружения конструкций из стоек, строительных лесов, стеллажей и т.п. Как и в только что рассмотренном патенте N 2952484, расширение достигается путем подачи вперед винта со специально обработанным передним концом, который входит в контакт с тремя другими деталями по принципу кулачка, чтобы раздвинуть все четыре детали друг от друга к внутренним стенкам трубчатого элемента. В других вариантах исполнения в ответ на смещение винта вперед также возникает эффект действия кулачка. Также и в этом случае отсутствуют средства скрепления раздвинутых элементов вместе в единую конструкцию, когда они находятся в контакте со стенкой. Следовательно, как и в ранее рассмотренном патенте, крутящий момент будет вызывать смещение выдвинутого вперед винта в обратном направлении, а раздвинутые элементы будут отходить от стенки и терять контакт с ней, соответственно будет утрачиваться их соединяющая способность. Хотя подобная конструкция может быть пригодной для стеллажей и т. п., она не применима в установках, работающих при постоянно изменяющихся нагрузках, таких как ветровые нагрузки. Кроме того, в этой конструкции отсутствуют какие-либо элементы для пропускания проводов через расширяющее устройство в тех случаях, когда это необходимо.

В патенте США N 4318629 раскрывается зажимной элемент, который можно подать вперед с помощью винта с целью ввода его в контакт с внутренней стенкой трубчатого элемента каркаса, чтобы прижать противоположную стенку элемента каркаса к опоре зажимного элемента. И в этом случае не предусмотрены никакие средства для скрепления зажимного механизма в единую конструкцию с целью поддержания его контакта со стенкой.

В патенте США N 3653169 раскрывается квадратное или прямоугольное гнездо, проходящее вверх от основания для приема полой колонны аналогичной формы. Имеются раздвигаемые средства, которые установлены внутри полой колонны для прижатия стенок колонны к гильзе. Однако функционирование этой конструкции зависит от гильзы, приваренной к основанию, а наличие сварного соединения порождает все сопутствующие проблемы, рассмотренные выше. Кроме того, отсутствует возможность обеспечить канал для пропускания проводов через разжимное устройство, если это требуется для установки. Такая система в изготовлении будет очень дорогой. Кроме того, нет возможности скрепить раздвигаемые средства в единую конструкцию.

Соответственно, целью настоящего изобретения является разработка усовершенствованного способа и устройства для присоединения первого элемента, имеющего выполненный в нем канал, который выходит наружу по отношению к первому элементу, ко второму элементу. Подобный первый элемент может представлять собой трубчатую стенку, образующую удлиненный трубчатый элемент, имеющий внутреннюю поверхность стенки, ограничивающую внутренний канал, и наружную поверхность стенки, охватывающую внутреннюю поверхность стенки и внутренний канал. Подобный второй элемент может представлять собой другой несущий элемент конструкции, анкерное приспособление или устройство, рамную конструкцию, опорный элемент или другой элемент.

Следующей целью настоящего изобретения является разработка усовершенствованного способа и устройства для присоединения подобного первого элемента ко второму элементу, в котором используются раздвигаемые средства для вставки или размещения в проходном отверстии или канале и т.п. Раздвигаемые средства затем раздвигаются для входа в опорный контакт со стенкой проходного отверстия или внутренней стенкой внутреннего канала с обеспечением опоры и скрепляются в единую конструкцию в таком положении опорного контакта.

Еще одной целью настоящего изобретения является разработка способа и устройства, описанного выше, в котором используются детали, которые можно изготовить легко и без существенных затрат и которые можно использовать с менее дорогими готовыми трубчатыми элементами и легко доступными анкерными средствами.

Другие цели, преимущества и признаки настоящего изобретения станут очевидными при рассмотрении нижеприведенного описания совместно с сопровождающими графическими материалами.

Поставленные цели достигаются, благодаря тому, что в известном устройстве для соединения первой и второй деталей, где в первой детали выполнено проходное отверстие с внутренними поверхностями, проходящими по всей его длине и ограничивающими проходное отверстие, которое выходит наружу, предусмотрено множество элементов, собранных в соединительное устройство, подлежащее установке внутрь проходного отверстия первой детали, средство для смещения по меньшей мере одного из множества элементов относительно других элементов после того, как соединительное устройство установлено в проходное отверстие таким образом, что элементы находятся в контакте с внутренними поверхностями первой детали, простирающимися по всей длине ее проходного отверстия и ограничивающими его, средство для скрепления элементов соединительного устройства в единую конструкцию, когда эти элементы находятся в положении контакта с внутренними поверхностями в проходном отверстии, для предотвращения смещения элементов друг относительно друга при изменении условий нагружения и для удерживания указанных элементов и единой конструкции в положении устойчивого контакта с внутренними поверхностями.

Целесообразно включить средство для скрепления элементов соединительного устройства в единую конструкцию средства для непосредственного крепления единой конструкции ко второй детали.

При этом желательно предусмотреть в средстве для крепления единой конструкции ко второй детали хомут, расположенный вокруг наружной поверхности первой детали, который охватывает проходное отверстие, выполненное в первой детали для обеспечения возможности присоединения единой конструкции ко второй детали.

Желательно также, чтобы в устройстве имелось еще средство для присоединения хомута к единой конструкции, когда хомут расположен вокруг наружной поверхности первой детали.

Целесообразно, чтобы в устройстве средство для смещения включало средство для втягивания элементов соединительного устройства в положение контакта с внутренними поверхностями первой детали.

При этом средство для вытягивания включает средство для ввода в контакт с элементами соединительного устройства и средство для ввода в контакт с первой деталью, имеющей выполненное в ней проходное отверстие, тем самым соединительное устройство может быть присоединено к первой детали, когда соединительное устройство установлено в проходном отверстии первой детали.

Упомянутые элементы соединительного устройства представляют собой соединительные элементы, каждый из которых имеет стеновую часть с противоположными стеновыми концевыми частями, причем концевые части по меньшей мере некоторых из соединительных элементов имеют по меньшей мере один выполненный на них шип и по меньшей мере некоторые концевые части некоторых из соединительных элементов имеют образованное на них пространство для приема шипа для обеспечения возможности ввода в зацепление и сборки множества соединительных элементов в соединительное устройство путем вставки шипов, находящихся на концевой части одного соединительного элемента, в пространство для приема шипов, образованное на концевой части другого соединительного элемента.

Целесообразно далее в устройстве предусмотреть отверстие, выполненное в каждой стеновой концевой части каждого соединительного элемента, причем отверстия выполнены таким образом, что когда шип на конце одного соединительного элемента вставлен в пространство для приема шипа, образованное на конце другого соединительного элемента, указанные отверстия на таких концевых частях выравниваются друг относительно друга, и которое включает еще средство, вставляемое через выровненные отверстия для скрепления соединительных элементов вместе в единую конструкцию.

Упомянутые шипы целесообразно выполнять на обеих стеновых концевых частях соединительного элемента, причем шипы на соседних стеновых частях узла соединительных элементов смещены друг относительно друга для ограничения пространства для приема шипов, чтобы шипы на соседних стеновых частях могли входить в зацепление друг с другом, когда соединительные элементы собраны в соединительное устройство.

Желательно, чтобы шипы имели плоские поверхности, которые обеспечивают возможность скользящего контакта введенных в зацепление шипов для повышения устойчивости соединительного устройства.

При этом плоские поверхности на шипах выполняют перпендикулярными оси соединительного устройства, причем ось определяет точку отсчета для радиального смещения соединительных элементов, тем самым соединительные элементы удерживаются в выровненном положении относительно оси для предотвращения наклона соединительного устройства относительно оси под действием нагрузок, действующих на первую деталь.

Предпочтительно, чтобы в устройстве средство для смещения включало средство для втягивания элементов в контакт с указанными внутренними поверхностями, в котором втягивающее средство удерживает эти элементы в положении контакта с указанными внутренними поверхностями.

Далее предпочтительно, чтобы устройство включало еще средство для ввода множества элементов в зацепление друг с другом, когда они собраны в соединительное устройство для обеспечения возможности блокировки смещения элементов друг относительно друга, когда они скреплены в единую конструкцию.

Предпочтительно также, чтобы средство для скрепления элементов в единую конструкцию включало средство для удерживания этих элементов у внутренних поверхностей проходного отверстия в положении контакта с этими внутренними поверхностями после того, как эти элементы смещены в положение контакта.

При этом в устройстве предусмотрен хомут, расположенный вокруг наружной поверхности первого элемента, который окружает выполненное в первой детали проходное отверстие, для обеспечения возможности удерживания элементов в положении контакта с внутренними поверхностями.

Желательно, чтобы к хомуту было присоединено множество элементов для удерживания элементов в положении контакта с внутренними поверхностями.

Желательно также, чтобы средство для смещения элементов включало средство для втягивания элементов в положение контакта с внутренними поверхностями и для присоединения хомута к множеству элементов.

Возможно предусмотреть в хомуте средство для крепления единой конструкции ко второй детали.

Поставленные цели достигаются также тем, что в известном устройстве для присоединения опорного элемента к трубчатому элементу, которое имеет наружную поверхность стенки и стеновую поверхность внутреннего канала, предусмотрено множество стенообразных модулей, каждый из которых имеет противоположные концы, средство для сборки стенообразных модулей в соединительное устройство, подлежащее размещению во внутреннем канале трубчатого элемента, средство для смещения по меньшей мере одного из собранных модулей относительно остальных модулей таким образом, что модули находятся в опорном контакте с поверхностью внутреннего канала трубчатого элемента, в котором размещено соединительное устройство, средство для скрепления модулей соединительного устройства в единый опорный блок, когда модули находятся в положении опорного контакта с поверхностью внутреннего канала трубчатого элемента, причем средства для скрепления предотвращают смещение модулей друг относительно друга в ответ на изменение нагрузок и удерживают модули и единый опорный блок в устойчивом контакте с поверхностью стенки внутреннего канала трубчатого элемента, и средства для присоединения опорного блока к опорному элементу.

Желательно включить в это устройство средство для присоединения опорного блока к трубчатому элементу, когда опорный блок размещен в положении опорного контакта с поверхностью внутреннего канала трубчатого элемента.

Желательно также, чтобы в этом устройстве средство для смещения модулей включало средство для ввода модулей в контакт с трубчатым элементом и присоединения этих модулей к трубчатому элементу, когда модули установлены во внутреннем канале трубчатого элемента.

Предпочтительно предусмотреть в устройстве, в средстве для присоединения опорного блока к опорному элементу хомут со множеством секций, приспособленных для того, чтобы они были собраны вокруг наружной поверхности трубчатого элемента в целый хомут, средство для соединения секций хомута вместе и присоединения их к опорному блоку через наружную поверхность трубчатого элемента, когда опорный блок установлен внутри трубчатого элемента, и средства, выполненные на секциях хомута, обеспечивающие возможность крепления его к опорному элементу.

Предпочтительно также, чтобы в этом устройстве средство для сборки стенообразных модулей в соединительное устройство включало выступающие элементы, выполненные на концах модулей, и пространство для приема выступающих элементов, образованное на концах модулей, для обеспечения возможности сборки модулей путем вставки выступающего элемента на одном из модулей в пространстве для приема, образованном на другом модуле, пока все модули не будут собраны вместе в соединительное устройство.

Желательно, чтобы принимающее пространство для выступающего элемента было выполнено в виде гнезда, а выступающие элементы представляли собой шипы для вставки в это пространство.

Желательно также, чтобы выступающие элементы представляли собой шипы, а принимающее пространство для выступающих элементов было ограничено дополнительными шипами на концах модуля, которые смещены относительно шипов на концах другого модуля, тем самым, когда модули собраны в опорный блок, шипы на соседних модулях введены в зацепление друг с другом.

При этом средство для скрепления модулей вместе в опорный блок содержит соосные отверстия, выполненные на входящих в зацепление шипах на соседних модулях, и средство, вставляемое через эти отверстия для скрепления модулей вместе.

Предпочтительно, чтобы средство крепления содержало болт с выполненной на нем резьбой, который вставляют через соосные отверстия, и элемент с резьбой для взаимодействия с резьбой на болте для обеспечения возможности затягивания болта в положение скрепления модуля.

Поставленные цели достигаются также благодаря созданию комбинации из трубчатой стенки, образующей удлиненный трубчатый элемент, имеющий внутренние стеновые поверхности, проходящие вдоль длины внутреннего канала и ограничивающие внутренний канал, и имеющий наружную стеновую поверхность на трубчатом элементе, окружающую внутренний канал, анкерного приспособления для удерживания трубчатого элемента в желательном положении, множества соединительных элементов, каждый из которых имеет стеновую часть с противоположными концами, средства для сборки соединительных элементов вместе в соединительное устройство, подлежащее размещению во внутреннем канале трубчатого элемента, средства для смещения соединительных элементов в соединительном устройстве друг относительно друга для установки соединительных элементов в положение опорного контакта с внутренними стеновыми поверхностями трубчатого элемента, когда соединительные элементы размещены внутри него, средства для скрепления соединительных элементов в соединительном устройстве в единый опорный блок, когда соединительные элементы находятся в положении опорного контакта с поверхностями внутренних стенок, причем средство для скрепления предотвращает смещение соединительных элементов друг относительно друга при изменении нагрузки и удерживает элементы и единый опорный блок в положении устойчивого опорного контакта с внутренними стеновыми поверхностями указанного канала, и средства для присоединения единого опорного блока к анкерному приспособлению.

Предпочтительно, чтобы в этой комбинации средство для присоединения опорного блока к анкерному приспособлению содержало хомут, расположенный вокруг наружной стеновой поверхности трубчатого элемента для присоединения к опорному блоку, причем хомут имеет выполненные на нем элементы, обеспечивающие возможность крепления хомута к анкерному приспособлению.

Хомут желательно выполнять с множеством секций, приспособленных для сборки вокруг наружной стеновой поверхности в одно целое, и средством для соединения секций хомута вместе и для присоединения их к опорному блоку через наружную стеновую поверхность.

Желательно, чтобы в хомуте каждая секция имела концы, выполненные таким образом, чтобы обеспечить возможность перекрытия с концами прилегающих секций, тем самым соединительные средства для секций хомута могли быть вставлены через перекрытые концы секций в опорный блок.

Каждый конец секции хомута желательно выполнять ступенчатой конфигурации для сопряжения со ступенчатой конфигурацией конца прилегающего сегмента с обеспечением перекрытия.

При этом каждая ступенчатая конфигурация имеет ступеньку для взаимодействия с сопряженной ступенькой ступенчатой конфигурации на прилегающей секции для обеспечения устойчивости прилегающих друг к другу секций в заблокированном соединении.

Предпочтительно, чтобы в этой комбинации каждая из стеновых частей соединительных элементов имела наружную стеновую поверхность, которой придана такая конфигурация, что она в основном сопрягается с внутренней стеновой поверхностью трубчатого элемента, когда соединительные элементы соединительного устройства находятся в положении опорного контакта с внутренними стеновыми поверхностями трубчатого элемента.

При этом трубчатый элемент выполнен с круговым поперечным сечением, а наружные стеновые поверхности соединительных элементов выполнены дугообразными.

Желательно, чтобы трубчатый элемент комбинации имел прямоугольное поперечное сечение, а соединительное устройство имело пару противолежащих более длинных соединительных элементов и пару противолежащих более коротких соединительных элементов для сопряжения с соответствующими более длинными и более короткими внутренними стенками трубчатого элемента и создания опоры для них.

Далее этот трубчатый элемент может быть сужен от большего поперечного сечения со стороны анкерного приспособления до меньшего поперечного сечения у другого конца, причем каждая из частей стенок соединительных элементов сужена, для обеспечения сопряжения с соответствующим сужением поверхностей внутренних стенок трубчатого элемента.

Предпочтительно, чтобы в комбинации толщина части стенки была достаточно мала, так что при сборке в соединительное устройство образуется центрально расположенный канал для прокладки проводов, проходящий через соединительное устройство.

При этом указанная часть стенки одного из соединительных элементов имеет выполненное в ней отверстие, и стенка трубчатого элемента имеет выполненное в ней отверстие, которое совпадает с отверстием в одном соединительном элементе, тем самым обеспечивая возможность доступа к каналу для прокладки проводов.

Далее предпочтительно, чтобы в комбинации средство для присоединения опорного блока к анкерному приспособлению содержало хомут, имеющий такую конфигурацию, которая позволяет ему сопрягаться с наружной стеновой поверхностью трубчатого элемента и располагаться вокруг нее для присоединения к опорному блоку во внутреннем канале, и средство для присоединения хомута к опорному блоку через наружную стенку трубчатого элемента.

При этом хомут имеет множество выполненных на нем ушек, обеспечивающих возможность крепления хомута к анкерному приспособлению.

Желательно, чтобы в этой комбинации каждая часть стенки каждого соединительного элемента имела наружную стеновую поверхность и расположенные на некотором расстоянии друг от друга торцевые стеновые поверхности, пересекающиеся с противоположными концами наружной стеновой поверхности, причем места пересечения торцевой поверхности и наружной поверхности скруглены для предотвращения возникновения напряжений, срезания и других повреждений трубчатого элемента.

Далее желательно, чтобы в комбинации средство для присоединения опорного блока к анкерному приспособлению содержало средство для непосредственного крепления опорного блока к анкерному приспособлению без снижения прочности трубчатого элемента.

При этом средство для скрепления соединительных элементов в единый опорный блок используется для непосредственного присоединения опорного блока к анкерному приспособлению.

Желательно также, чтобы в этой комбинации средство для сборки соединительных элементов в соединительное устройство содержало выступающие элементы и принимающие пространства для выступающих элементов, образованные на концах стенок, для обеспечения возможности сборки соединительных элементов путем вставки выступающего элемента одного соединительного элемента в принимающее пространство, образованное на другом соединительном элементе, пока все из множества соединительных элементов не будут собраны вместе в соединительное устройство.

Принимающее пространство для выступающего элемента представляет собой пространство, выполненное в виде гнезда, а выступающие элементы представляют собой шипы для вставки в это пространство.

Выступающие элементы представляют собой шипы, а принимающее пространство включает дополнительные шипы на концах стеновых частей, которые смещены по отношению к шипам на концах другого модуля, тем самым, когда соединительные элементы собраны в соединительное устройство, шипы на соседних модулях оказываются введенными в зацепление друг с другом.

Предпочтительно, чтобы в комбинации средство для скрепления опорного блока содержало стержневые приспособления для удерживания соединительных элементов собранными вместе в соединительном устройстве, причем каждый из противоположных концов каждого соединительного элемента имеет выполненное в нем сквозное отверстие, указанные отверстия выполнены в выступающих элементах на конце первого соединительного элемента и на конце второго соединительного элемента, имеющем образованное на нем принимающее пространство, которые выровнены, когда выступающий элемент вставлен в принимающее пространство, так что через выровненные отверстия может быть вставлено стержневое приспособление для скрепления соединительных элементов вместе.

Желательно, чтобы эта комбинация содержала средства, связанные с каждым концом стержневого приспособления для скрепления собранных соединительных элементов соединительного устройства в единый опорный блок.

При этом связанное с концом стержневого приспособления средство содержит резьбу, выполненную по меньшей мере на одном конце стержня, и резьбу, выполненную в принимающем стержень отверстии, тем самым указанная резьба на конце стержня и резьба в принимающем стержень отверстии взаимодействуют для скрепления соединительных элементов в единый опорный блок.

Желательно, чтобы каждое стержневое приспособление представляло собой болт, имеющий головку на одном конце и резьбу на другом конце, и включало еще гайку с выполненной в ней резьбой, тем самым затягивание гаек на болтах, вставленных через выровненные отверстия, обеспечивало бы скрепление соединительных элементов в единый опорный блок.

Предпочтительно, чтобы в комбинации выровненные отверстия имели такие размеры, которые обеспечивают возможность смещения соединительных элементов друг относительно друга, когда стержневые приспособления вставлены через выровненные отверстия.

Далее предпочтительно, чтобы эта комбинация включала два типа соединительных элементов, причем в первом типе соединительного элемента выступающие элементы включают пару шипов на каждой стеновой концевой части, которые расположены на некотором расстоянии друг от друга для ограничения принимающего пространства для шипа соседнего соединительного элемента, который существенно больше, чем каждый из ограничивающих шипов, а во втором типе соединительного элемента выступающие элементы включают по меньшей мере один шип на каждой стеновой концевой части, размер которого выполнен таким, что он заполняет пространство для приема шипа, ограниченное парой типов первого типа соединительного элемента, которые расположены на некотором расстоянии друг от друга, тем самым между единичными шипами второго типа может быть выполнено отверстие для доступа.

При этом в комбинации трубчатый элемент выполнен с многоугольным поперечным сечением, причем внутренние стеновые поверхности имеют множество секций, соответствующих по количеству числу сторон в многоугольном поперечном сечении, тем самым обеспечивая опорный контакт соединительных элементов с каждой из множества секций внутренних поверхностей.

Часть стенки по меньшей мере одного из множества соединительных элементов имеет такую конфигурацию, что эта часть стенки сопрягается по меньшей мере с двумя соседними секциями внутренней стенки.

И наконец, поставленная цель достигается благодаря тому, что в известном способе присоединения первого несущего элемента конструкции, имеющего выполненное в нем проходное отверстие, имеющего противолежащие внутренние поверхности, проходящие вдоль длины проходного отверстия и ограничивающие проходное отверстие, которое выходит наружу, ко второму несущему элементу конструкции, предусматривают сборку множества элементов в соединительное устройство и размещение соединительного устройства внутри проходного отверстия первого несущего элемента конструкции, смещение по меньшей мере одного из множества элементов относительно остальных элементов, так что множество элементов входит в контакт с противолежащими внутренними поверхностями первого элемента и проходного отверстия с обеспечением опорного контакта между элементами и внутренними поверхностями, скрепление элементов соединительного устройства в единый опорный блок, когда элементы находятся в положении опорного контакта с противолежащими внутренними поверхностями первого элемента, для предотвращения смещения элементов друг относительно друга в ответ на изменяющиеся нагрузки, удержание указанных элементов и указанного единого опорного блока в положении устойчивого опорного контакта с противолежащими внутренними поверхностями первого элемента, и присоединение единого опорного блока ко второму элементу.

Желательно, чтобы в этом способе осуществлялось присоединение единого опорного блока к первому несущему элементу конструкции.

Желательно также, чтобы операция присоединения единого опорного блока к второму элементу производилась через первый несущий элемент конструкции.

При этом операция скрепления указанных элементов вместе в единый опорный блок включает операцию присоединения единого опорного блока к второму элементу.

Далее изобретение поясняется с помощью чертежей, в которых аналогичные номера позиций используются для обозначения аналогичных деталей:

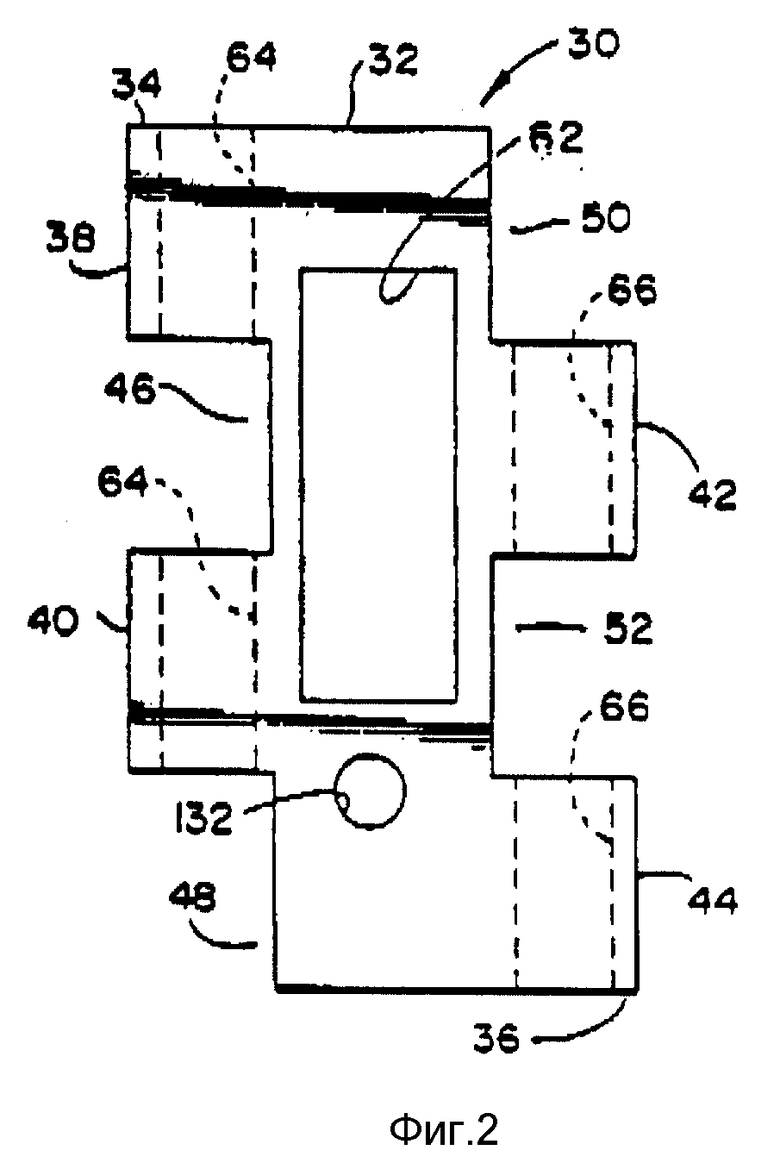

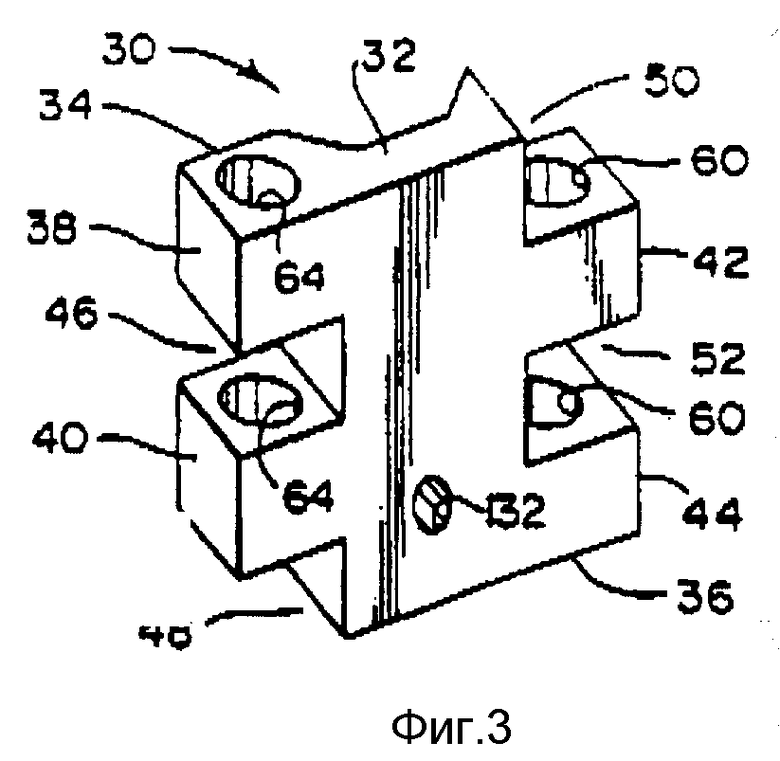

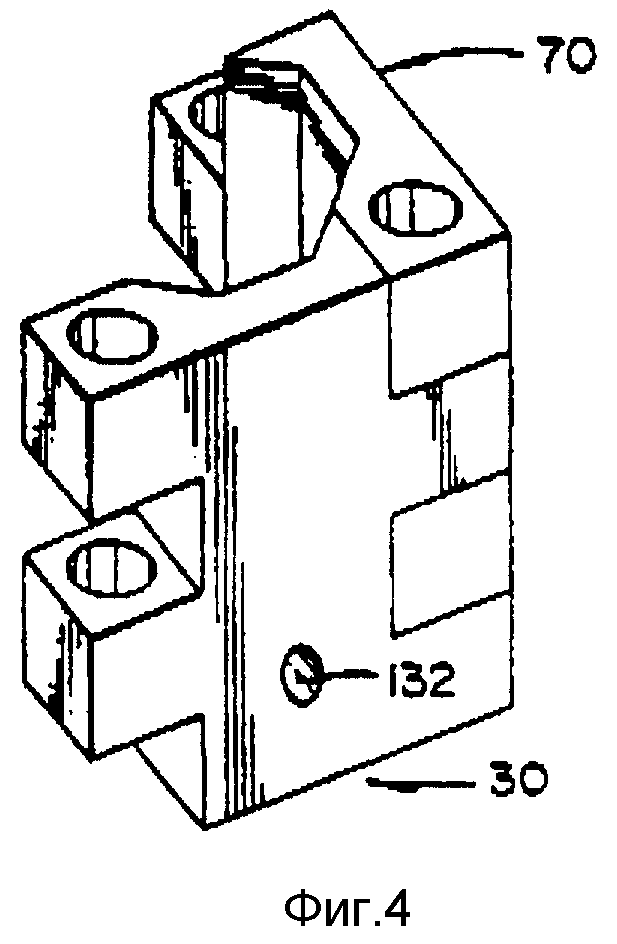

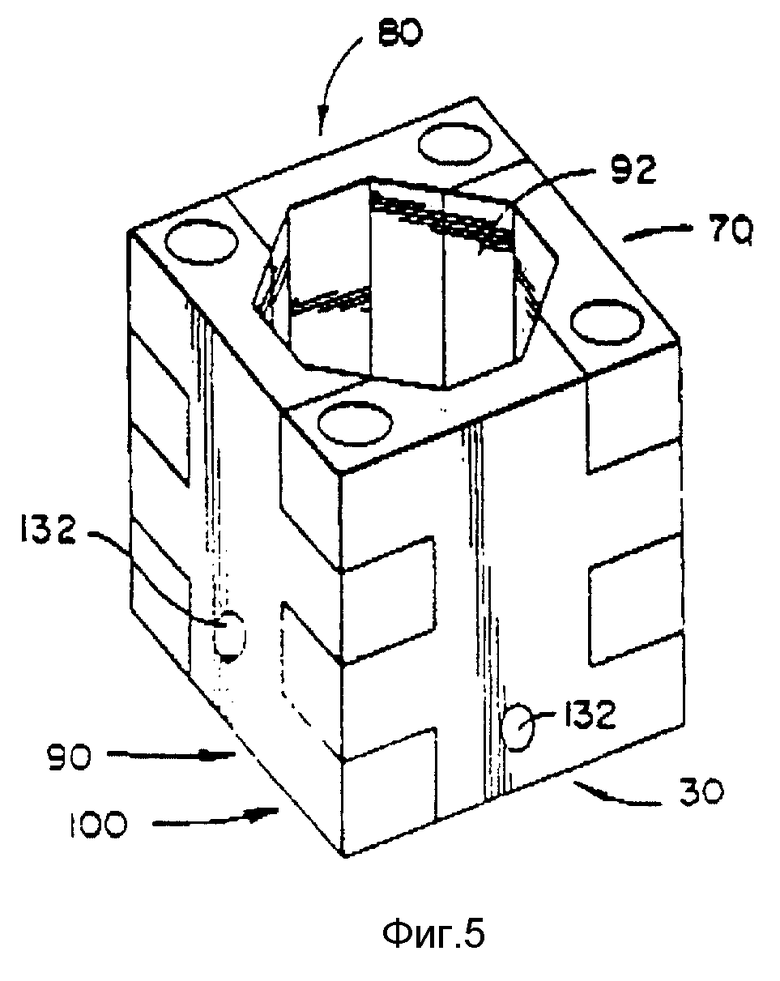

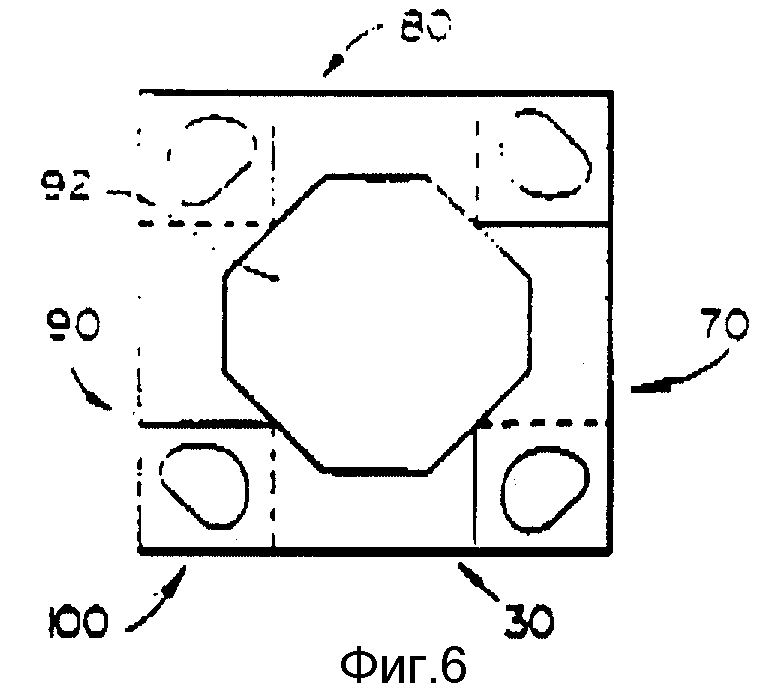

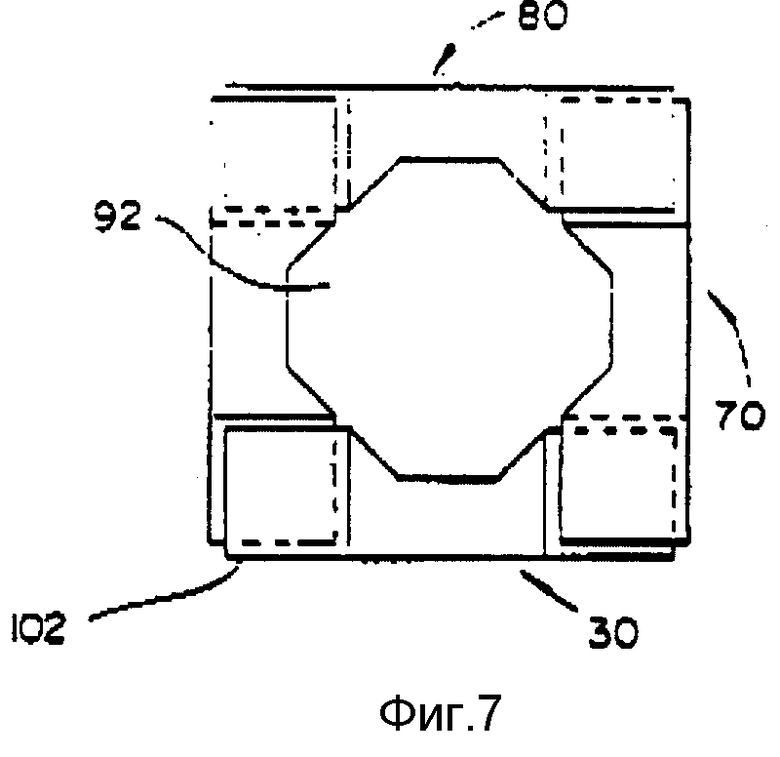

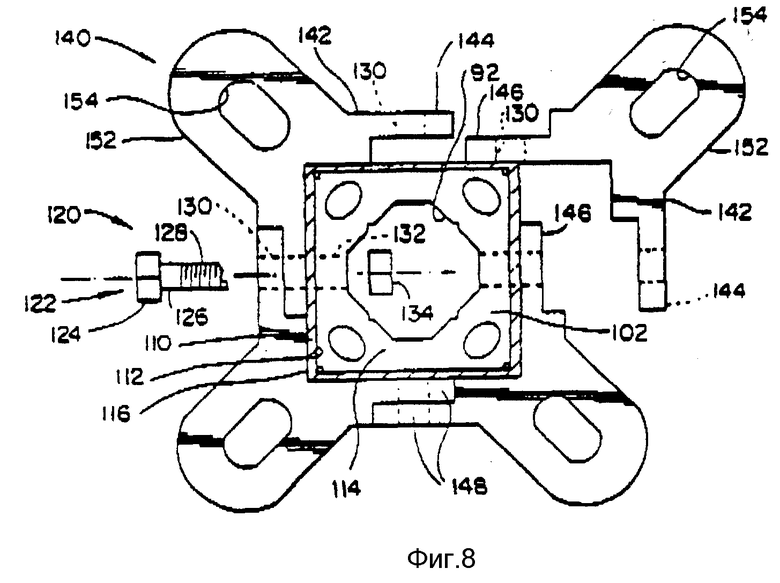

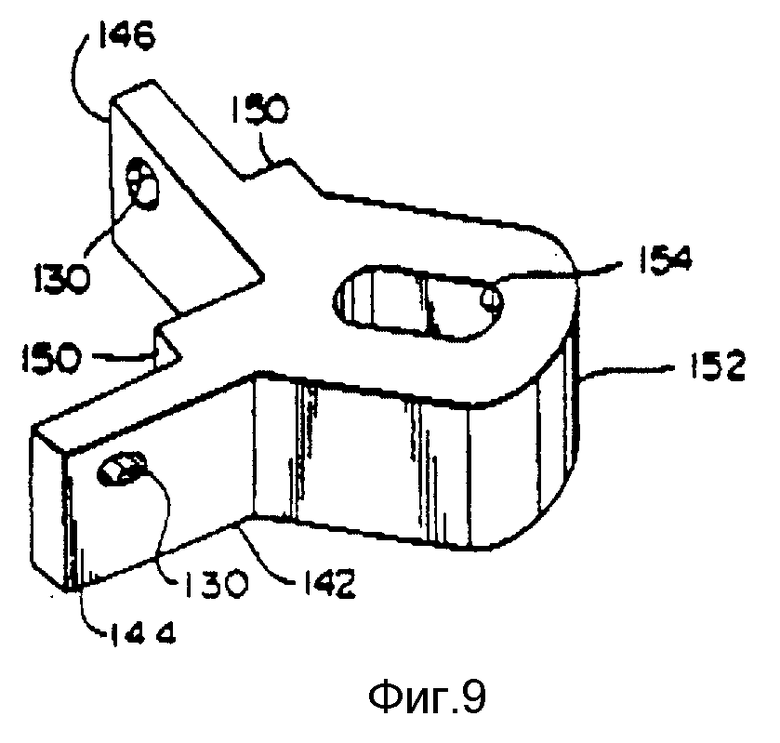

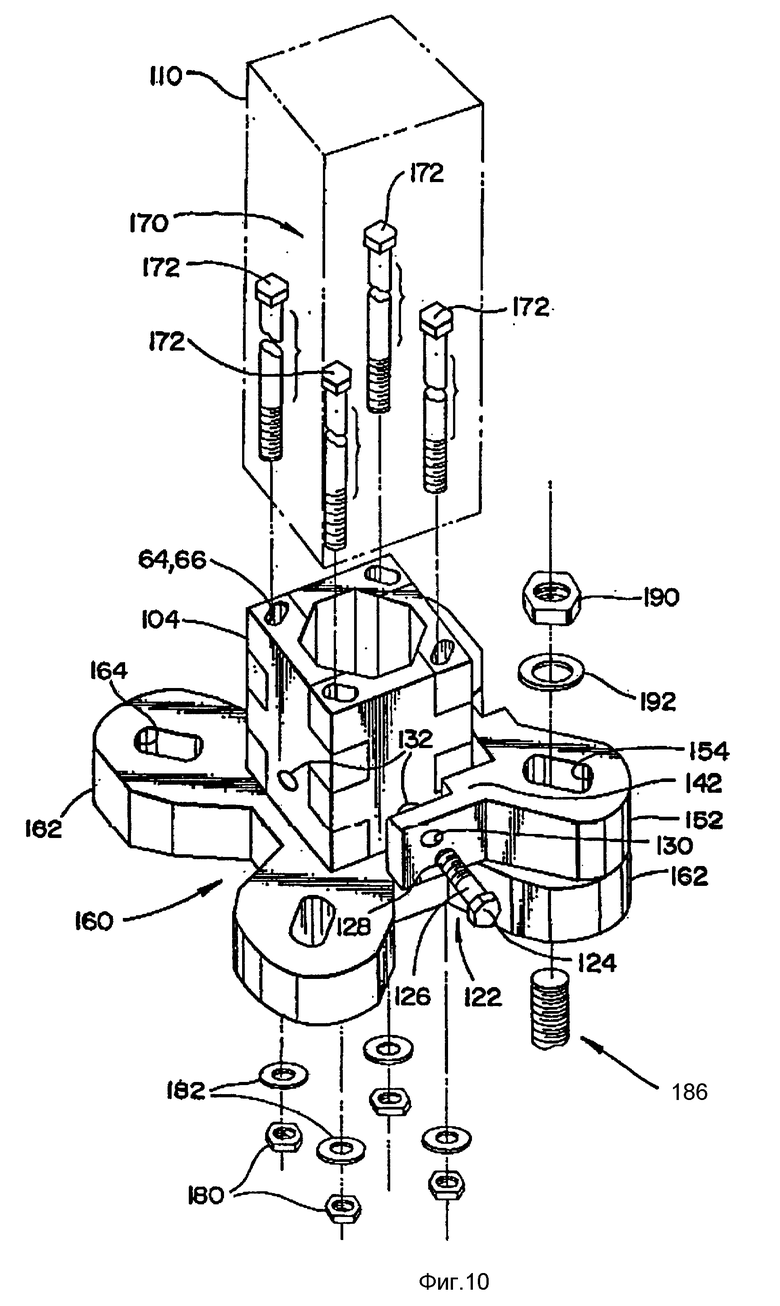

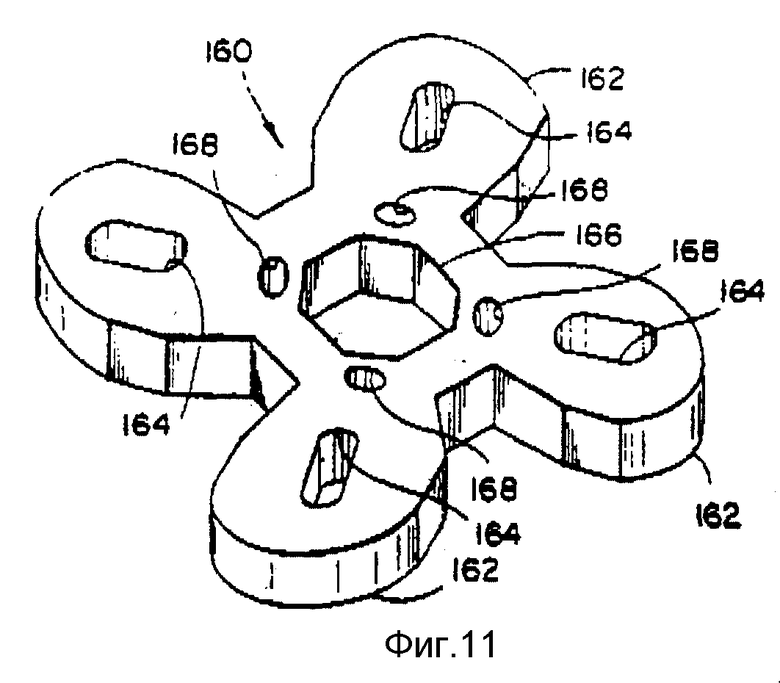

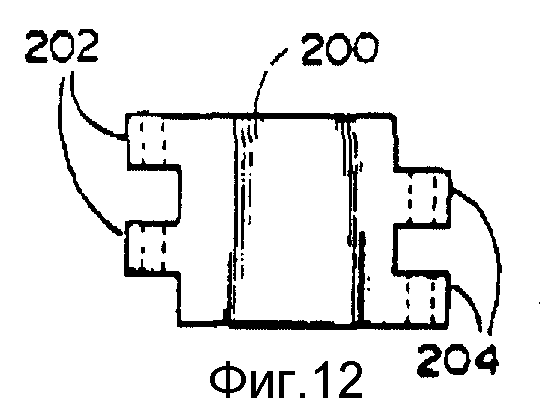

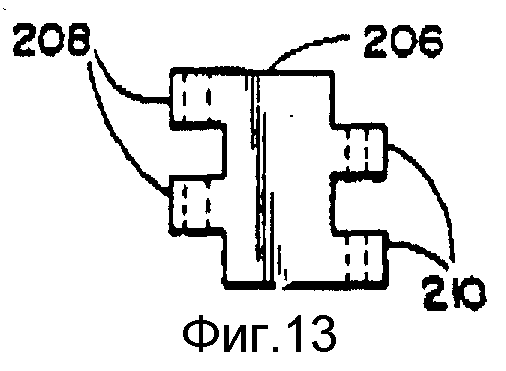

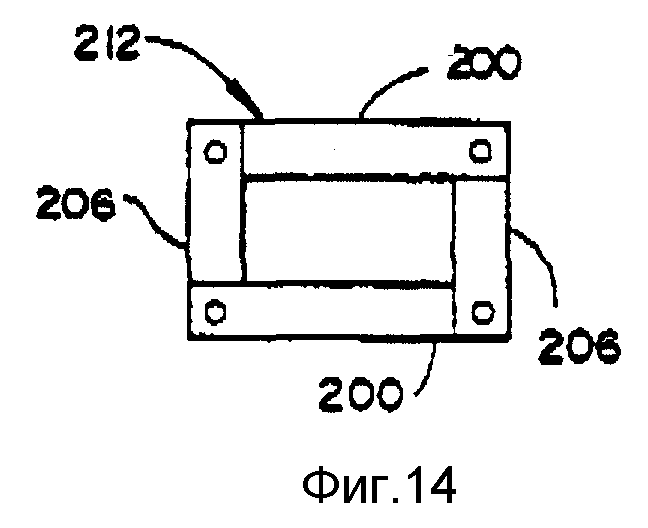

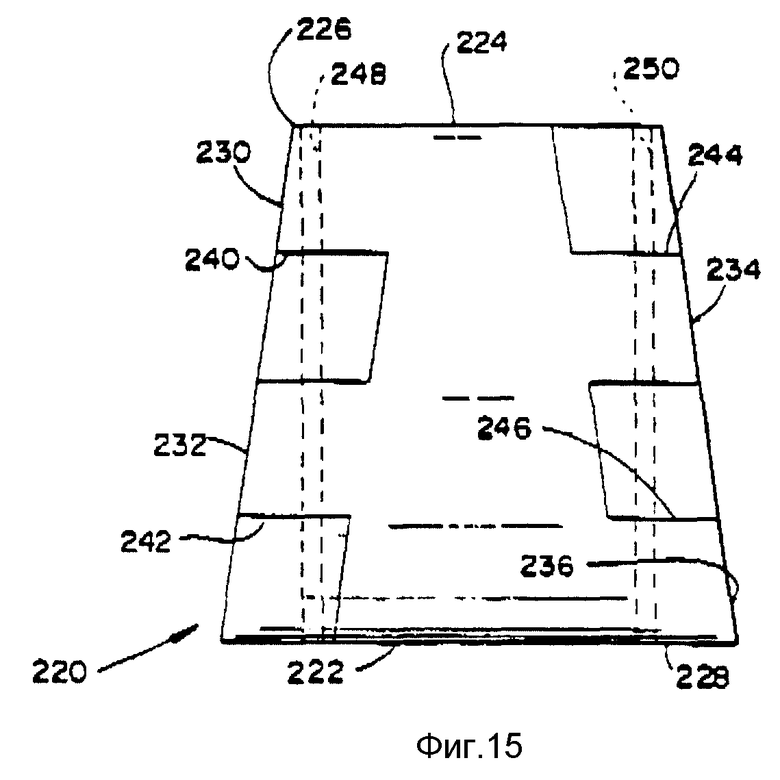

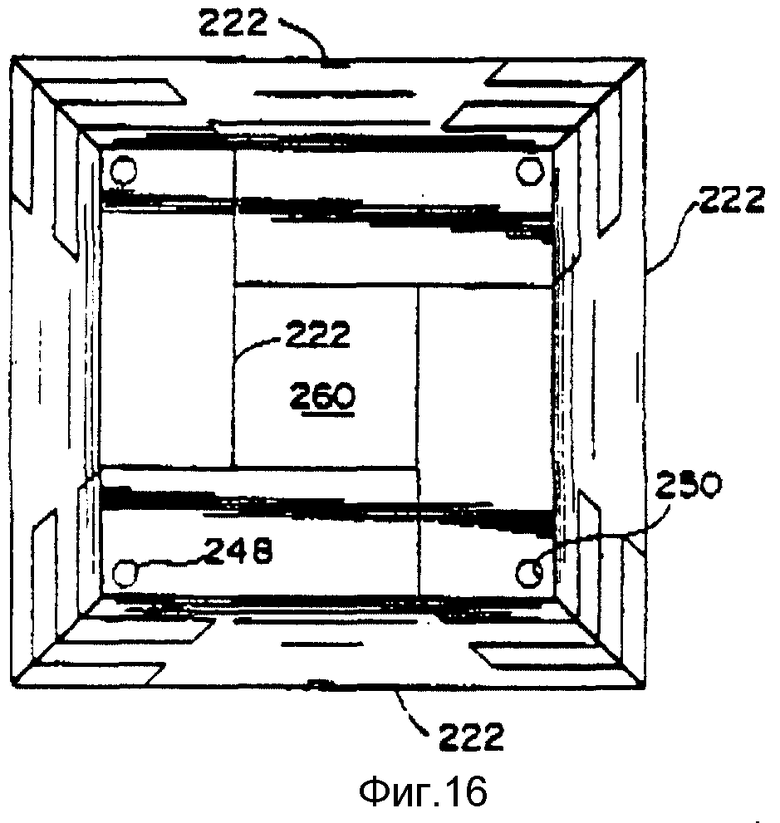

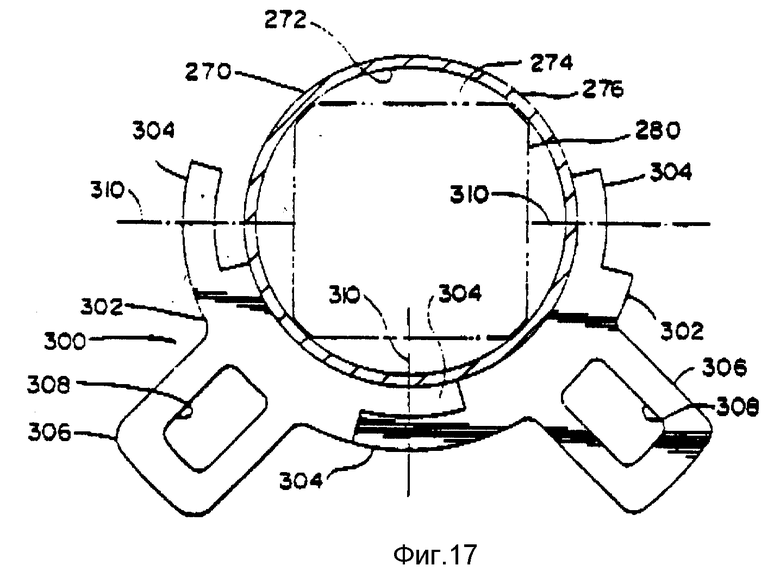

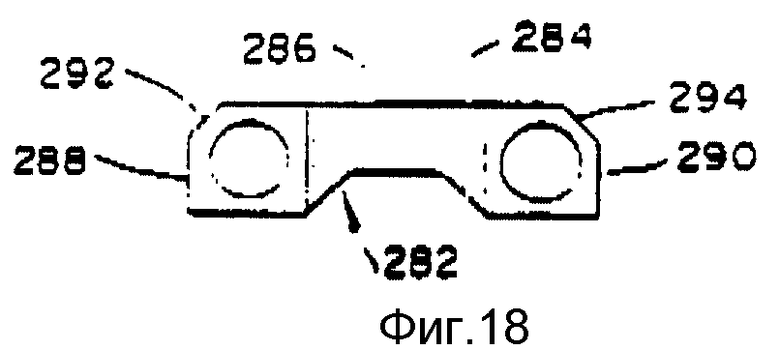

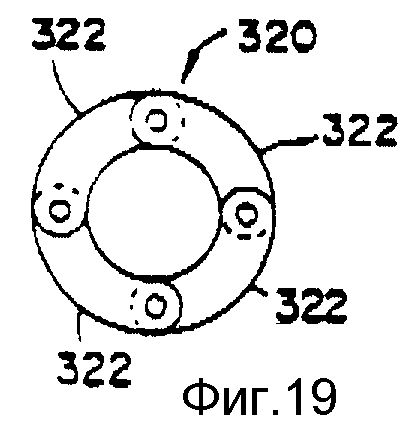

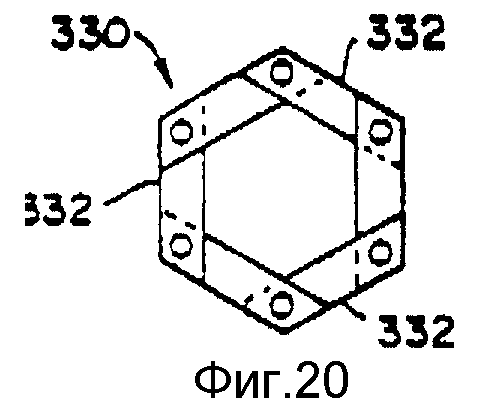

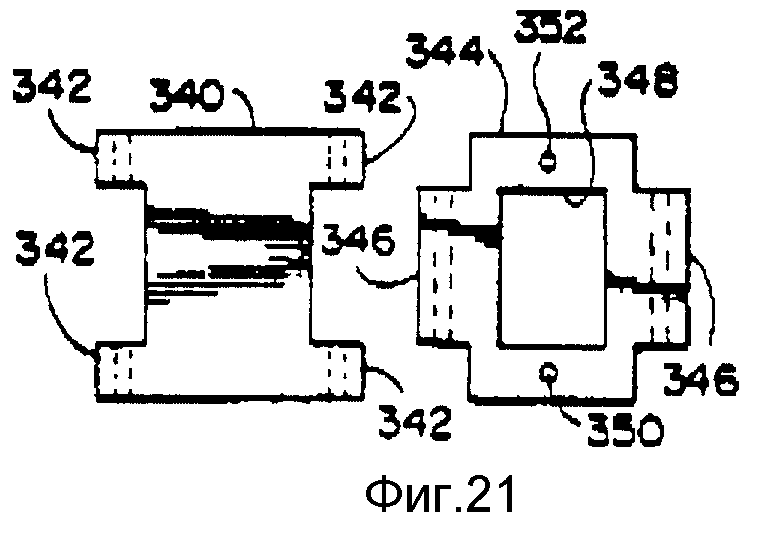

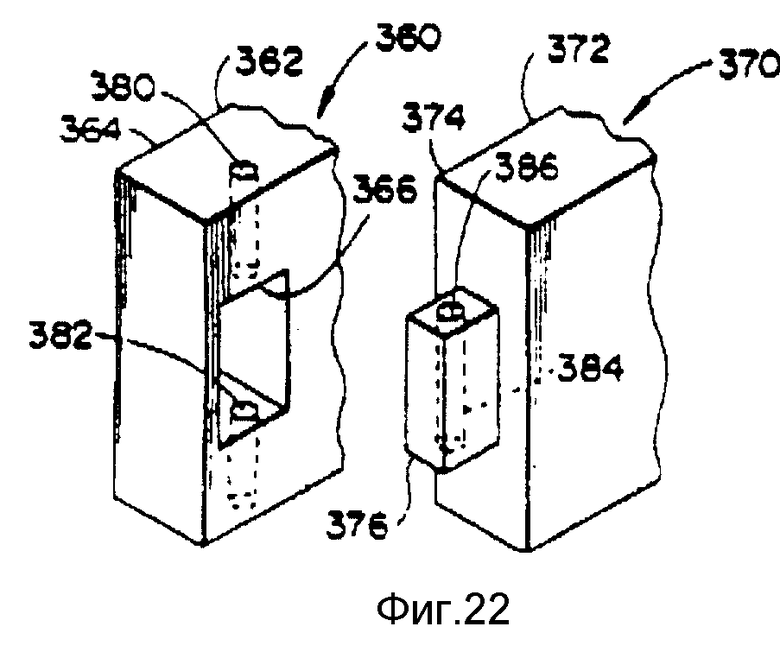

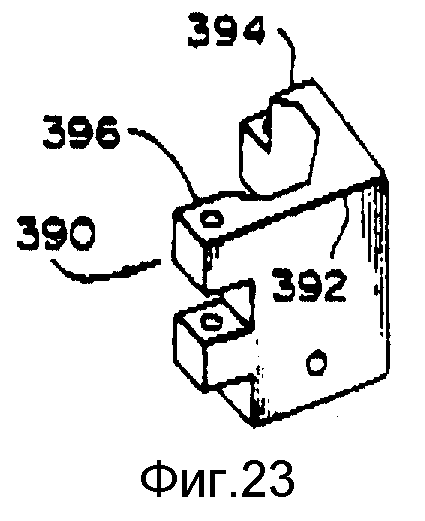

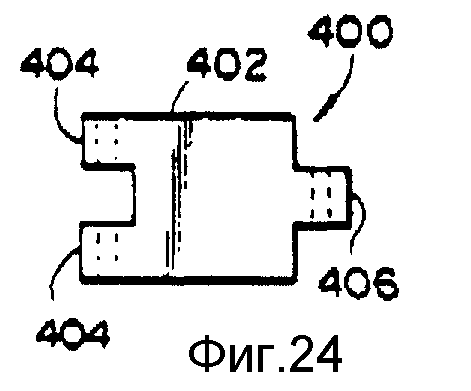

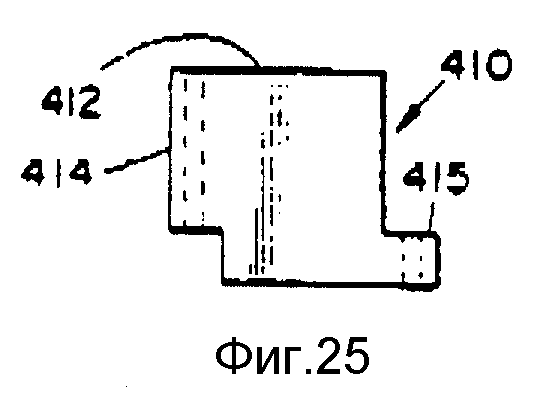

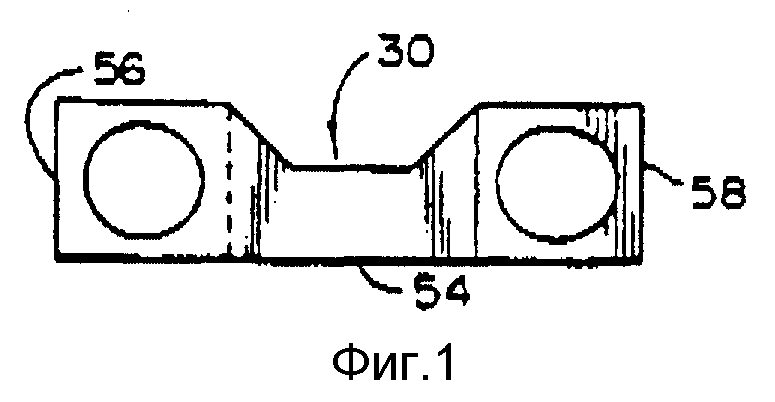

на фиг. 1 представлен вид сверху соединительного элемента по настоящему изобретению; на фиг. 2 - вертикальный вид спереди элемента по фиг. 1; на фиг. 3 - перспективное изображение элемента по фиг. 1; на фиг. 4 - перспективное изображение двух из элементов, показанных на фиг. 1, которые собраны вместе; на фиг. 5 - перспективное изображение четырех элементов, показанных на фиг. 1, которые собраны вместе; на фиг. 6 - вид сверху узла, показанного на фиг. 5; на фиг. 7 - вид сверху узла, показанного на фиг. 5, в котором соединительные элементы смещены друг относительно друга для увеличения размера или ширины узла; на фиг. 8 - вид сверху, показывающий узел по фиг. 7, установленный на место внутри трубчатого элемента и, кроме того, показывающий хомут для присоединения узла к трубчатому элементу и к анкерному устройству; на фиг. 9 - перспективное изображение секции хомута; на фиг. 10 - перспективное изображение с пространственным разделением деталей, показывающее первый вариант исполнения настоящего изобретения; на фиг. 11 - перспективное изображение опорной плиты, используемой в варианте исполнения по фиг. 10; на фиг. 12, 13 и 14 - вертикальные виды двух различных типов соединительных элементов и вид сверху этих соединительных элементов, собранных вместе для образования узла для трубчатого элемента, имеющего прямоугольное поперечное сечение; на фиг. 15 и 16 - соответственно вертикальный вид спереди и вид сверху узла из соединительных элементов, пригодного для использования в суженном трубчатом элементе; на фиг. 17 - вид сверху еще одного варианта исполнения настоящего изобретения, показывающий его использование для трубчатого элемента, имеющего круговое поперечное сечение; на фиг. 18 - вид сверху соединительного элемента, пригодного для использования в варианте исполнения, показанном на фиг. 17, а также в других вариантах исполнения; на фиг. 19 - вид сверху еще одного варианта исполнения узла из соединительных элементов, пригодного для использования в трубчатом элементе, имеющем круговое поперечное сечение; на фиг. 20 - вид сверху еще одного варианта исполнения узла из соединительных элементов, который показывает формы узла и соединительного элемента, пригодные для трубчатых элементов, имеющих многоугольное поперечное сечение; на фиг. 21 - вертикальный вид двух соединительных элементов, которые можно использовать вместе с целью обеспечения большего пространства для отверстия для доступа, подлежащего выполнению в одном из соединительных элементов; на фиг. 22 - перспективное изображение, показывающее комбинацию из паза в виде гнезда и шипа для сборки соседних соединительных элементов; на фиг. 23 - перспективное изображение еще одного варианта исполнения соединительного элемента; на фиг. 24 и 25 - вертикальные виды спереди еще двух вариантов исполнения соединительных элементов.

На фиг. 1-3 изображен первый вариант исполнения соединительного элемента, обозначенного в целом позицией 30, который можно использовать в настоящем изобретении. Соединительные элементы или модули должны быть собраны в соединительное устройство, которое может быть раздвинуто или увеличено в размере.

В варианте исполнения по фиг. 1 это осуществляется путем выполнения элемента или модуля с частью 32 в виде стенки, которая имеет противоположные концы 34 и 36 стенки. Выступающие элементы или шипы 38 и 40 выполнены в конце или на конце 34 стенки. Выступающие элементы или шипы 42 и 44 также выполнены в конце или на конце 36 стенки.

Пространства 46 и 48 для приема выступающих элементов или шипов образованы на конце 34 стенки, в то время как аналогичные пространства 50 и 52 для приема образованы на противоположном конце 36 стенки. В данном варианте исполнения пространства 46, 48 для приема ограничены шипами 38, 40, а пространства 50, 52 для приема ограничены шипами 42, 44.

Таким образом, как показано на фиг. 4 и 5, когда идентичные соединительные элементы или модули такого типа собраны вместе, шипы на конце стенки одного соединительного элемента смещены относительно шипов на конце стенки соседнего соединительного элемента таким образом, что при сборке таких соединительных элементов в соединительное устройство шипы входят в зацепление друг с другом. Следует отметить, что термин шипы включает как отдельный выступ или шип, так и множество шипов или выступов.

В любом из вариантов исполнения соединительных элементов или модулей, описанных в данном материале, сборка соединительных элементов в соединительное устройство 100 выполняется путем вставки шипов на конце одной стенки в пространство для приема шипов, образованное на конце стенки другого соединительного элемента.

Также следует отметить, что хотя раскрытые соединительные элементы являются единственными в своем роде и специально разработаны, чтобы обеспечить рациональную сборку и функциональные свойства данного устройства, могут быть использованы и другие типы элементов и различные способы сборки до тех пор, пока они находятся в границах исключительных признаков способа в целом и устройства в целом, которые раскрыты в данном материале. А именно, способ включает сборку множества элементов в соединительное устройство и размещение соединительного устройства во внутреннем канале или проходном отверстии. По меньшей мере один из элементов смещен по отношению к другим элементам для увеличения размера или расширения соединительного устройства таким образом, что элементы входят в контакт со стенкой проходного отверстия или канала с обеспечением опорного контакта между стенкой и элементами. Затем элементы скрепляются вместе в единый опорный блок, причем они находятся в положении опорного контакта со стенкой проходного отверстия или канала. После этого опорный блок присоединяют к другому несущему элементу конструкции, анкерному приспособлению или т.п.

Фиг. 6 представляет собой вид сверху узла 100 из соединительных элементов, который показан в перспективном изображении на фиг. 5. Узел по фиг. 6 устанавливают или размещают в проходном отверстии или внутреннем канале несущего элемента конструкции. Затем, как показано на фиг. 7, по меньшей мере один из множества соединительных элементов 30, 70, 80 и 90 смещают по отношению к другим соединительным элементам с целью увеличения размера или расширения узла по фиг. 6 таким образом, что указанные соединительные элементы входят в опорный контакт со стенкой проходного отверстия или внутреннего канала. Расширенное соединительное устройство обозначено в целом позицией 102 на фиг. 7.

Часть 32 стенки соединительного элемента имеет наружную поверхность 54 стенки, ограниченную торцевыми поверхностями 56, 58 стенки и пересекающуюся с ними (см. фиг. 1). Наружная поверхность стенки предпочтительно имеет такую конфигурацию, чтобы в основном сопрягаться с поверхностью внутренней стенки трубчатого элемента. В рассматриваемом варианте исполнения наружная поверхность стенки выполнена плоской и прямоугольной, чтобы сопрягаться со стенками внутреннего канала трубчатого элемента с квадратным сечением, показанного на фиг. 8.

Как показано на фиг. 5, 6 и 7, когда соединительные элементы собраны друг с другом, их толщина такова, что образуется центрально расположенный канал 92 для прокладки проводов. Как показано на фиг. 2, в соединительном элементе может быть выполнено отверстие 62 для руки с целью обеспечения возможности доступа к каналу 92 для прокладки проводов. Может быть выполнено отверстие в трубчатом элементе, которое совпадает с отверстием 62 для руки, с целью обеспечения возможности доступа к каналу 92 для прокладки проводов после того, как соединительное устройство установлено и трубчатый элемент уже находится в конечном желаемом положении. Для предотвращения попадания грязи и влаги можно использовать крышку.

Ключевым моментом предпочтительного способа и устройства по данному изобретению является скрепление соединительных элементов увеличенного или расширенного соединительного устройства 102 вместе в единый опорный блок для удержания соединительных элементов в положении опорного контакта с поверхностью внутренней стенки проходного отверстия или канала.

Для выполнения такого скрепления в данном варианте исполнения в каждом из противоположных концов 34 и 36 стенки образовано сквозное отверстие. Таким образом, выполнены отверстия 64, проходящие сквозь шипы или выступающие элементы 38, 40 на конце 34 стенки. Аналогично отверстия 66 выполнены на конце 36 стенки, на котором образованы пространства 50, 52 для приема шипов. Когда такие соединительные элементы собраны вместе, как показано на фиг. 4-7, отверстия 64 и 66 становятся выровненными друг относительно друга (соосными). Как будет описано ниже, через выровненные отверстия вставляют средства типа стержней для скрепления соединительных элементов вместе в единую конструкцию.

На фиг. 8 показан вид сверху расширенного соединительного устройства 102 (показанного в виде контура) с соединительными элементами, введенными в опорный контакт с внутренними стенками 112, которые ограничивают внутренний канал 114 трубчатого элемента 110. Наружная поверхность 116 стенки трубчатого элемента охватывает внутреннюю стенку 112 и канал 114.

Соединительные элементы 30, 70, 80 и 90 в узле 100 смещены в радиальном направлении друг относительно друга с помощью узла из болта и гайки, обозначенного в целом позицией 120. На одном конце тела 126 болта 122 имеется головка 124, а на другом выполнена резьба 128. Тело болта вставляют через отверстия 130, выполненные на перекрывающихся концевых участках секции 142 хомута, который позже будет описан более подробно. Затем тело болта проходит через отверстие, образованное в трубчатом элементе 110, и отверстие 132, выполненное в смещаемом соединительном элементе. Гайка 134 навинчивается на резьбовой конец болта и затягивается, чтобы удерживать наружную поверхность 54 стенки соединительного элемента в положении опорного контакта с поверхностью 112 внутренней стенки. Другие три соединительных элемента аналогичным образом введены в опорный контакт с поверхностью 112 внутренней стенки.

Рассмотренные выше способ и устройство для радиального смещения соединительных элементов друг относительно друга с целью увеличения размера или расширения соединительного устройства 100 показаны в графических материалах, поскольку это предпочтительный способ, обеспечивающий наиболее прочное соединительное устройство. Однако могут использоваться другие средства для смещения соединительных элементов друг относительно друга, включая и те, которые описаны в патентах по предшествующему техническому уровню, рассмотренных выше. Они включают механизм винтовой стяжки для расширения распорок, вращение болта для смещения зажима, болт, который проходит через один из двух противоположных раздвигаемых элементов и конец которого находится в глухом отверстии другого раздвигаемого элемента, кулачковые раздвигаемые элементы с приводным винтом и т.п.

При подобных других средствах для расширения соединительные элементы не обязательно присоединены к трубчатому элементу и нет необходимости в таком присоединении. А именно, наиболее широко распространенным способом механического крепления трубчатого элемента является насаживание нижней части трубы на внутреннюю гильзу фиксированного размера, причем размер гильзы предпочтительно выполнен таким, чтобы обеспечить прессовую посадку гильзы внутри трубы. Как отмечено выше, такое механическое крепление неприемлемо вследствие колебаний допуска при изготовлении как трубы, так и внутренней гильзы фиксированного размера.

При использовании настоящего изобретения механическое устройство для крепления дает отличный результат, характерный для внутренней гильзы фиксированного размера. А именно, путем смещения соединительных элементов друг относительно друга в положение контакта, а затем скрепления этих элементов вместе в единую конструкцию в этом положении контакта получают приспособление типа внутренней гильзы с фиксированным размером, которое имеет посадку с нулевым допуском между трубой и соединительным устройством. Этот способ и устройство позволяют снять все возражения, которые выдвигаются против внутренней гильзы с фиксированным размером, используемой по предшествующему техническому уровню.

В некоторых случаях применения иногда желательно иметь даже более прочное соединительное устройство для исключительных условий нагружения. В таких случаях на практике единый опорный блок может быть дважды прикреплен к анкерному приспособлению. Альтернативно, в некоторых случаях применения способ и устройство также могут быть использованы только с одним креплением к анкерному приспособлению.

Как показывает фиг. 8, для целей, рассмотренных в предыдущем абзаце, можно использовать хомут 140. Хомут 140 расположен вокруг наружной поверхности 116 стенки и имеет такую конфигурацию с внутренней стороны, которая обеспечивает возможность сопряжения хомута с наружной поверхностью стенки, которая в данном случае является квадратной или прямоугольной.

Хомут 140 содержит множество секций 142 хомута, одна из которых показана в перспективном изображении на фиг. 9. Выполнение хомута из секций позволяет избежать проблем, которые возникли бы, если бы хомут был выполнен из одной детали. Эти проблемы включали бы соблюдение допусков при изготовлении, рассмотренных выше применительно к соединению гильзы с фиксированным размером с внутренней стороной трубы.

Каждая из секций 142 имеет концы 144, 146 секции, выполненные таким образом, чтобы обеспечить возможность перекрытия с концами прилегающих секций, тем самым для соединения секций и для присоединения хомута к единой опорной конструкции внутри внутреннего канала может быть использовано соединительное приспособление. Перекрывающиеся концы 148 секций имеют ступенчатую форму 150, образующую ступеньку. Конец одной секции, имеющий ступенчатую конфигурацию, сопрягается с прилегающим концом перекрывающего сегмента, также имеющим ступенчатую конфигурацию. Ступенька одной ступенчатой конфигурации взаимодействует с сопрягаемой ступенькой на ступенчатой конфигурации прилегающей секции с обеспечением упора, чтобы придать секциям устойчивость и предотвратить их смещение в заблокированном соединении. На каждой секции 142 хомута выполнены ушки 152, и каждое ушко имеет отверстие 154 для приема анкерного болта или другого приспособления для присоединения хомута к анкерному средству или другому несущему элементу конструкции. Болт 122, отверстия 130, 132 и гайка 134 для присоединения хомута 140 к единой конструкции были описаны выше.

Ниже будут описаны способ и устройство для присоединения единой конструкции непосредственно к анкерному приспособлению или к промежуточной опорной плите. Однако в условиях работы с низкими нагрузками такое соединение можно исключить. Напротив, при работе с более высокими нагрузками может быть желательным использовать присоединение единой конструкции к анкерному приспособлению, или к промежуточной опорной плите, или к другому несущему элементу, которое выполнено как с помощью хомута, так и непосредственно.

На фиг. 10 показано перспективное изображение с пространственным разделением деталей соединительного устройства по настоящему изобретению, которое иллюстрирует и дополняет устройство, изображенное при виде сверху на фиг. 8. Трубчатый элемент 110 показан штрих-пунктирными линиями и в собранном виде опирается на опорную плиту 160. Опорная плита 160 полностью показана на фиг. 11. В этом варианте исполнения опорная плита 160 присоединена к анкерному приспособлению анкерными болтами 186, которые проходят вверх через отверстия 164, выполненные в ушках 162 опорной плиты. Опорная плита 160 также имеет выполненные в ней отверстия 168, которые размещены так, чтобы их можно было выровнять относительно крепежных отверстий 64, 66, так что единая конструкция 104 может быть непосредственно присоединена к опорной плите с помощью той же комбинации болта и гайки, которая скрепляет расширенное соединительное устройство вместе в единую конструкцию. В опорной плите 160 также выполнен канал 166 для прокладки проводов, который выравнивают относительно канала 42 для прокладки проводов, образованного собранными соединительными элементами.

Когда узел из соединительных элементов размещают внутри трубчатого элемента в качестве соединительного устройства, размер соединительного устройства увеличивают или расширяют с помощью болтов 122 и гаек 134, как описано выше. Затем соединительные элементы этого раздвинутого соединительного устройства скрепляют вместе в единую конструкцию с помощью средств, обозначенных в целом позицией 170, которые включают болты 172, вставленные через выровненные отверстия 64, 66, выполненные в собранных соединительных элементах. В данном варианте исполнения болты 172 имеют достаточную длину, чтобы проходить также и через отверстия 168, выполненные в опорной плите 160. Шайбы 182 пластинчатого и/или стопорного типов устанавливают на резьбовые концы болтов 172, а гайки 180 навинчивают на болты. Гайки 180 затягивают для скрепления раздвинутого узла из соединительных элементов в единую конструкцию, а также для присоединения единой конструкции 104 к опорной плите 160.

Если используются секции 142 хомута, они крепятся, как описано выше, а анкерные болты 186 проходят вверх через ушки 152, и шайбы 192 пластинчатого и/или стопорного типов и гайки 190 используют вместе с анкерными болтами 186 для присоединения хомута 140 как к опорной плите 160, так и к анкерному приспособлению. Как указано выше, при более легких условиях нагружения опорную плиту 160 можно исключить и крепить хомут 140 непосредственно к анкерному приспособлению.

Болты, используемые в данном варианте исполнения, являются одним вариантом из ряда различных приспособлений и способов скрепления узла в единую конструкцию 104. Болты являются предпочтительными, поскольку они представляют собой стандартные готовые изделия, которые сравнительно недороги. Кроме того, они выполняют вторую важную функцию. А именно, болты могут быть вставлены через выровненные отверстия в соединительных элементах, а гайки могут быть прикреплены свободно, чтобы их можно было использовать в качестве средства для удерживания соединительных элементов в их собранном виде при погрузочно-разгрузочных работах, а также при размещении узла внутри трубчатого элемента. Таким образом избегают потери незакрепленных деталей.

Хотя болты и гайки - легко доступные детали, они являются стержневыми приспособлениями, вставляемыми через выровненные отверстия для удерживания соединительных элементов собранными вместе. Могут быть предусмотрены средства, взаимодействующие с каждым из концов стержневых приспособлений для скрепления собранных соединительных элементов в единую конструкцию. Например, резьба может быть выполнена на обоих концах и гайки могут навинчиваться с обоих концов. Альтернативно, резьбу можно выполнить в верхнем или нижнем отверстии соединительных элементов. В этом случае стержневые приспособления могут быть ввинчены в резьбовые отверстия. Другой конец стержневого приспособления может иметь симметричную головку болта или комбинацию из резьбы и гайки, обеспечивающую возможность скрепления соединительных элементов в единую конструкцию.

Выровненные (соосные) отверстия в соединительных элементах имеют такие размеры по отношению к размеру стержневого приспособления, чтобы обеспечить возможность смещения соединительных элементов друг относительно друга, когда стержневые приспособления или болты вставлены в выровненные отверстия. Таким образом, соединительные элементы могут быть смещены в положение желательного контакта с внутренней стенкой с обеспечением опоры.

Фиг. 12 и 13 представляют собой вертикальные виды спереди двух типов соединительных элементов, которые могут быть объединены в узел (показанный на фиг. 14), которые можно использовать для создания опоры для трубчатого элемента, имеющего прямоугольное поперечное сечение. На фиг. 12 соединительный элемент имеет более длинную часть 200 стенки с шипами 202 на одном конце стенки и шипами 204 на противоположном конце стенки. На фиг. 13 соединительный элемент имеет часть 206 стенки, которая короче части 200 стенки на фиг. 12 и, кроме того, имеет шипы 208, 210 на противоположных концах стенки. На фиг. 14 узел, обозначенный в целом позицией 212, имеет противолежащую пару соединительных элементов с более длинными частями 200 стенки и противолежащую пару соединительных элементов с более короткими частями 206 стенки, которые сопрягаются с соответствующими более длинными и более короткими внутренними стенками трубчатого элемента с прямоугольным поперечным сечением и служат им опорой.

На фиг. 15 и 16 соответственно показаны вертикальный вид спереди и вид сверху узла из соединительных элементов, который служит опорой трубчатому элементу, суженному от большего поперечного сечения на анкерном базовом конце до меньшего поперечного сечения на другом конце. Степень сужения (конусности) была преувеличена (на фиг. 15, 16), чтобы более четко показать конструкцию соединительных элементов.

Суженный единый опорный блок обозначен в целом позицией 220. В данном варианте исполнения имеются четыре идентичных соединительных элемента 222, которые образуют опорный блок, подлежащий вставке в суженный трубчатый элемент, который имеет квадратные поперечные сечения. Могут быть выполнены очевидные варианты поперечных сечений в виде других правильных и неправильных многоугольников, а также круговых поперечных сечений суженных трубчатых элементов.

Каждый соединительный элемент 222 имеет суженную часть 224 стенки с противоположными концами 226, 228 стенки, которые сужены как часть стенок 224 в целом. На одном конце 226 стенки выполнены шипы 230, 232, а смещенные шипы 234, 236 выполнены на противоположном конце 228 стенки. Пространства 240, 242 и 244, 246 для приема шипов соответственно ограничены шипами 230, 232 и 234, 236. Соосные отверстия 248, 250 служат для приема крепежных приспособлений стержневого типа. Путем сборки четырех соединительных элементов 222 образуется канал 260 для прокладки проводов.

На фиг. 17 и 18 показаны вид сверху варианта исполнения для трубчатого элемента 270, который имеет круглое или круговое поперечное сечение, и вид сверху соединительного элемента, который можно использовать в данном варианте исполнения. Трубчатый элемент 270 имеет внутреннюю поверхность 272 стенки, которая ограничивает внутренний канал 274. Наружная поверхность 276 стенки элемента 270 охватывает внутреннюю поверхность 272 стенки и канал 274. Единый опорный блок 280 показан штрих-пунктирными линиями в положении опорного контакта с внутренней поверхностью 272 стенки канала 274.

Опорный блок 280 может быть образован из четырех соединительных элементов, таких как показаны ранее на фиг. 5, 6 и 7, и такой опорный блок будет работать надлежащим образом при большинстве вариантов условий нагружения. Однако при некоторых изменяющихся нагрузках может быть желательно использовать соединительные элементы, выполненные так, как показано позицией 282 на фиг. 18.

Соединительный элемент 282 имеет часть 284 стенки с наружной поверхностью 286 стенки и противоположными торцевыми поверхностями 288, 290 стенки. Наружная поверхность 286 стенки и расположенные на некотором расстоянии друг от друга торцевые поверхности 288, 290 стенки пересекаются на противоположных концах наружной поверхности стенки. В данном варианте исполнения эти пересечения выполнены скругленными, как показано позициями 292 и 294, предпочтительно с формой дуги, соответствующей форме дуги внутренней поверхности 272 стенки.

Скругление пересечений поверхностей стенки устраняет острые углы в местах пересечения. Как отмечено, нескругленные углы будут нормально работать при определенных условиях нагружения. Однако некоторые нагрузки, такие как переменные нагрузки, возникающие из-за меняющихся ветровых режимов и т. п., могут приводить к возникновению напряжений или даже к срезающему эффекту на поверхности стенки, что нежелательно. Действительно, желательно слегка скруглить эти углы, даже если конструкция используется не с круглыми трубчатыми элементами, чтобы избежать каких-либо возможных напряжений, когда контакт с плоскими внутренними стенками осуществляется главным образом с, в основном, плоской наружной поверхностью стенки соединительного элемента.

Хотя это и не показано на фиг. 17, узел из соединительных элементов 284 скреплен в единый опорный блок с помощью взаимодействующих стержневых приспособлений и соосных отверстий, как описано выше. Аналогичным образом, опорный блок 280 крепится или присоединяется к опорной плите или к анкерному приспособлению, как описано в данном материале.

Кроме того, как уже рассматривалось, желательно использовать хомут, обозначенный в целом позицией 300, в качестве альтернативного или дополнительного соединения между опорным блоком 280 и анкерным приспособлением. Как и ранее, хомут также можно использовать для присоединения трубчатого элемента 270 к опорному блоку 280.

Хомут 300 рациональным образом содержит множество секций 302 хомута. Хотя в данном случае требуются четыре секции, на фиг. 17 показаны только две секции, чтобы более четко проиллюстрировать их форму и функционирование. Каждая из секций 302 имеет концы 304 секции, выполненные для обеспечения возможности перекрытия с концами прилегающих секций, тем самым можно использовать соединительное приспособление для соединения секций и для присоединения хомута 300 к единому опорному блоку 280, находящемуся внутри трубчатого канала. Наложенные друг на друга или перекрытые концы 304 секций имеют ступенчатую конфигурацию, выполненную с образованием ступеньки, которая сопрягается с аналогичной ступенчатой конфигурацией прилегающего перекрывающего конца секции. Это упрочняет и удерживает секции в положении упора друг относительно друга с целью придания устойчивости секциям в заблокированном (замковом) соединении.

На каждой секции 302 хомута выполнены ушки 306. Каждое ушко имеет отверстие или прорезь 308 для приема анкерного болта или другого средства для присоединения хомута к анкерному приспособлению. Выступающие (штрих-пунктирные) линии 310 обозначают болты или другие средства для соединения секций 302 хомута вместе и для присоединения их к единому опорному блоку 280, как рассматривалось ранее со ссылкой на фиг. 8. Внутренняя поверхность секций хомута выполнена таким образом, или ей придана такая форма или конфигурация, чтобы она сопрягалась с наружной поверхностью 276 стенки трубчатого элемента 270. Если какой-либо из трубчатых элементов имеет декоративные детали, внутренняя поверхность хомута может быть выполнена так, чтобы насаживаться на такие каннелюры (гофры) и вокруг них с обеспечением нескользящей посадки и зажима на трубчатом элементе.

На фиг. 19 изображен еще один вариант исполнения настоящего изобретения, который показывает узел 320, пригодный для использования с трубчатым узлом, имеющим круглое или круговое поперечное сечение. На фиг. 19 показаны соединительные элементы 322, в которых каждая из частей стенки имеет наружную поверхность стенки, которой придана такая конфигурация, чтобы эта поверхность в основном сопрягалась с внутренней поверхностью стенки трубчатого элемента, когда соединительные элементы соединительного устройства находятся в положении опорного контакта с внутренней поверхностью стенки (трубчатого элемента). Если поперечное сечение выполнено круговым, наружные поверхности стенок соединительных элементов выполнены дугообразными, как показано.

На фиг. 20 изображен узел 330, который иллюстрирует варианты исполнения, пригодные для использования с трубчатыми элементами, имеющими многоугольное поперечное сечение. Узел 330 подходит для шестиугольника за счет того, что в нем используются шесть соединительных элементов 332, соединенных под углом 120 градусов друг относительно друга, чтобы сопрягаться с внутренними стенками гексагонального поперечного сечения. В принципе это может рассматриваться как многоугольное поперечное сечение, в котором указанная внутренняя стенка имеет множество секций стенки, соответствующих по количеству числу сторон в многоугольнике. В этом случае обеспечивается опорный контакт указанных соединительных элементов с каждой из множества секций внутренней стенки.

На фиг. 21 показаны два типа соединительных элементов 340 и 344, которые могут быть использованы совместно, особенно в тех случаях, когда желательно большее расширение части стенки без разрушения.

Первый тип соединительного элемента 340 имеет выступающие средства, которые включают пару шипов 342 на каждом из противоположных концов стенки, причем эти шипы расположены на некотором расстоянии друг от друга в верхней и нижней частях стенки для ограничения пространства для приема шипа соседнего элемента стенки, который существенно больше, чем каждый из ограничивающих шипов. Второй тип соединительного элемента 344 имеет выступающие средства, которые включают по меньшей мере один шип 346 на каждом конце стенки, размер которого выполнен таким, что он заполняет указанное пространство для приема шипа, ограниченное парой шипов 342 на первом типе соединительного элемента, которые расположены на некотором расстоянии друг от друга. Это обеспечивает наличие участка стенки большего размера, в котором может быть выполнено отверстие 348 для доступа, или для руки, между шипами 346.

В некоторых случаях ниже отверстия 348 для доступа на части стенки может быть выполнено единичное отверстие 350 для приема болта или другого средства, предназначенного для радиального смещения соединительных элементов друг относительно друга. Однако, как только возникает опасность, что стенка трубчатого элемента может быть ослаблена из-за размера отверстия в трубчатом элементе, которое совпадает с отверстием 348 для доступа, над отверстием 348 для доступа может быть выполнено еще одно отверстие 352 для обеспечения возможности дополнительного крепления стенки трубчатого элемента к соединительному элементу 344 с целью упрочнения стенки трубчатого элемента.

На фиг. 22 изображены два соединительных элемента 360 и 370, которые иллюстрируют вариант выполнения выступающего элемента и пространства для приема выступающего элемента. Соединительный элемент 360 имеет часть 362 стенки. Паз 366 в виде гнезда выполнен на конце 364 стенки. Соединительный элемент 370 имеет часть 372 стенки. На конце 374 стенки выполнен выступающий элемент в виде шипа 376.

Соединительные элементы 360 и 370 собирают путем вставки шипа 376 элемента 370 в гнездо 366 элемента 360. Размеры гнезда 366 выполнены такими, чтобы обеспечить возможность бокового смещения шипа 376, смещения шипа 376 внутрь и наружу и смещения шипа 376 вверх и вниз в гнезде. Это обеспечивает возможность регулировки положения соединительных элементов в пространстве друг относительно друга, когда каждый соединительный элемент смещается к внутренней стенке.

Каждый из множества подобных соединительных элементов в узле из таких соединительных элементов может иметь шип на конце стенки и паз в виде гнезда, выполненный на противоположном конце стенки. Если в узле имеется четное число соединительных элементов, то по меньшей мере некоторые из соединительных элементов могут иметь шипы, выполненные на обоих противоположных концах стенки, в то время как другие соединительные элементы могут иметь пазы в виде гнезд, выполненные на обоих противоположных концах стенки.

Для скрепления узла в единую конструкцию на конце 364 стенки может быть выполнено отверстие 380, которое расположено над гнездом 366 и сообщается с ним. Аналогичным образом, на конце 364 стенки может быть выполнено отверстие 382, которое находится под гнездом 366 и сообщается с ним. В шипе 384 может быть выполнено вертикальное отверстие 386 с внутренней резьбой. Болт может быть вставлен через отверстие 380 и/или через отверстие 382 и ввинчен в резьбовое отверстие 386 в шипе 376. Отверстия имеют такие размеры, чтобы обеспечить возможность смещения соединительных элементов друг относительно друга для того, чтобы каждый из соединительных элементов имел возможность входа в контакт с внутренней стенкой с обеспечением опорного контакта между соединительным элементом и внутренней стенкой. Затем болты в отверстии 380 и/или 382 затягивают, и узел скрепляется в единую конструкцию.

На фиг. 23 показан еще один вариант исполнения соединительного элемента, который можно использовать в настоящем изобретении. Соединительный элемент 390 имеет часть 392 стенки и противоположные концы 394 и 396 стенки. Такой соединительный элемент заменяет два из соединительных элементов, показанных на фиг. 1-5. Таким образом, конфигурация части 392 стенки выполнена такой, что один конец стенки расположен под углом к другому концу стенки так, что каждая угловая часть стенки может быть смещена в требуемое положение контакта с внутренней стенкой с обеспечением опорного контакта.

Если для расширения или для увеличения размера узла в каждой угловой части стенки используются болты, то отверстия в трубчатой стенке должны иметь такой размер, чтобы обеспечить возможность бокового смещения болтов относительно трубчатой стенки. Это даст возможность соединительному элементу войти в положение контакта с каждой из соседних внутренних стенок, причем угловая центральная часть соединительного элемента при этом будет плотно "сидеть" в угле между соседними внутренними стенками.

Очевидно, что этот принцип может быть применен для других вариантов исполнения соединительных элементов. Например, соседние соединительные элементы в шестиугольном узле, показанном на фиг. 20, могут быть выполнены как один соединительный элемент с угловыми частями стенки. Аналогичным образом, соседние соединительные элементы в круглом узле по фиг. 19 могут быть выполнены в виде одного соединительного элемента. Этот принцип применим почти ко всем вариантам исполнения соединительных элементов, раскрытым в данном описании. Хотя наиболее общим случаем является использование "двойного" соединительного элемента с другим "двойным" соединительным элементом или элементами, можно использовать только один "двойной" соединительный элемент с множеством "единичных" соединительных элементов.

На фиг. 24 и 25 показаны еще два варианта исполнения соединительных элементов. На фиг. 24 соединительный элемент 400 имеет часть 402 стенки с парой расположенных на некотором расстоянии друг от друга шипов 404 на одном конце стенки и одним шипом 406, выполненным на противоположном конце стенки. Такие соединительные элементы собирают путем вставки одного шипа 406 на одном соединительном элементе между расположенными на некотором расстоянии друг от друга шипами 404 на соседнем соединительном элементе с зацеплением.

На фиг. 25 соединительный элемент имеет часть 412 стенки с одним длинным шипом 414 на одном конце стенки и одним коротким шипом 415 на противоположном конце стенки. Образование пар из длинного шипа и одного короткого шипа с зацеплением между ними обеспечивает устойчивость конструкции в том случае, когда на каждом конце стенки выполнен только один шип.

Несмотря на то, что выбор определенных элементов и их расположение в предпочтительных вариантах исполнения, описанных выше, демонстрируют результаты и преимущества, достигаемые при выборе именно этих конкретных элементов по сравнению с предшествующим уровнем техники, изобретение не ограничивается этими элементами и их расположением. Таким образом, варианты исполнения изобретения, показанные и описанные выше, должны рассматриваться как иллюстративные, и могут быть выполнены изменения элементов или их расположения, не отходя от идеи и объема настоящего изобретения. Таким образом, раскрыты способ и устройство, которые отличаются от предшествующего уровня техники, обеспечивают выполнение функций, отличных от предшествующего уровня техники, и имеют явные преимущества по сравнению с предшествующим уровнем техники.

Как было отмечено выше, существуют разные способы для скрепления узла из соединительных элементов в единую конструкцию. Первым из описанных способов было использование болтов 172 и гаек 180 по фиг. 10. Альтернативно, как раскрыто на фиг. 10, узел может быть скреплен в единую конструкцию болтами 122, которые втягивают соединительные элементы узла в положение опорного контакта с внутренней стенкой 112 проходного отверстия или канала 114 трубчатого элемента 110. Когда соединительные элементы закреплены таким образом в положении контакта с внутренней стенкой, плоские поверхности, которые обеспечивают возможность скользящего контакта введенных в зацепление шипов, взаимодействуют для придания устойчивости единой конструкции, предназначенной для присоединения первого элемента ко второму элементу, причем скользящий контакт плоских поверхностей предотвращает любой наклон или смещение единой конструкции или любое смещение соединительных элементов друг относительно друга. При более легких условиях нагружения болты 172 можно исключить. При более тяжелых условиях нагружения использование секций 142 хомута, которые притягиваются к наружной поверхности 116 стенки болтами 122, обеспечивает дополнительную прочность единой конструкции. При самых тяжелых условиях нагружения болты 172, болты 122 и секции 142 хомута взаимодействуют для обеспечения запаса прочности единой конструкции.

Изобретение относится к области строительства. Техническая задача изобретения - разработка усовершенствованного способа и устройства для присоединения первого элемента, имеющего выполненный в нем канал, который выходит наружу по отношению к первому элементу, ко второму элементу. Раскрывается способ и устройство, в котором множество элементов собирают в соединительное устройство, которое затем размещают внутри проходного отверстия. После этого элементы смещают друг относительно друга для увеличения размера соединительного устройства таким образом, что элементы входят в контакт со стенкой проходного отверстия с обеспечением опорного контакта между ними. Затем элементы увеличенного соединительного устройства скрепляют вместе в единый опорный блок. После этого единый опорный блок присоединяют ко второму элементу. 4 с. и 55 з.п. ф-лы, 25 ил.

57. Способ по п. 56, отличающийся тем, что осуществляют присоединение единого опорного блока к первому несущему элементу конструкции.

| US 3653169 A, 04.04.72 | |||

| US 4318629 A, 09.03.82 | |||

| US 2952484 A, 1.05.59 | |||

| US 3437362 A, 08.04.69 | |||

| US 3894375 A, 15.07.75 | |||

| US 4793111 A, 27.12.88 | |||

| Сборный фундамент | 1977 |

|

SU647407A1 |

Авторы

Даты

1999-07-10—Публикация

1994-05-06—Подача