Изобретение относится к уплотнительной технике и может быть использовано для создания надежного уплотнения валов, кинематических пар поршень-цилиндр, плунжеров в узлах, где имеется перепад давлений.

Известно механическое уплотнение вала, содержащее набор пришлифованных по торцам колец с эксцентриситетом, посаженных на упругую обойму и прижатых друг к другу упругим буртом. Кольца развернуты относительно друг друга по углу таким образом, чтобы точки касания колец с поверхностью штока были равномерно распределены по окружности.

Недостатком известного уплотнения является то, что сопряжение эксцентричного кольца с цилиндром или валом происходит на небольшом участке окружности, поэтому для полного надежного перекрытия всей площади цилиндра требуется большое количество кольцевых элементов с угловым смещением относительно друг друга; трудности посадки плунжера в цилиндр из-за наличия эксцентрично размещенных колец, а также то, что на сопряженной поверхности цилиндра происходит значительная выработка металла стенки цилиндра, что резко снижает надежность работы и значительно увеличивает трудозатраты при восстановительном режиме.

Известно также уплотнение пары цилиндр-поршень (патент РФ N 2066007, кл. 6 F 16 J 5/26, 1996), содержащие установленные на поршне один за другим поршневые кольца.

Недостатком известного уплотнения являются недостаточная надежность уплотнения со всеми вытекающими отсюда последствиями. Под действием перепада давления происходит прорыв жидкости через уплотнительные элементы и ее переток в местах разреза металлических колец, а также самоотвинчивание переходника во время спуска плунжера в скважину, что в большинстве случаев приводит к аварийной ситуации.

Техническим результатом изобретения является повышение надежности в работе уплотнения, сокращение аварий и эксплуатационных затрат.

Технический результат достигается тем, что уплотнение кинематической пары происходит за счет перепада давления над и под плунжером, действующего на упругие уплотнительные кольца из композиционного материала, имеющие сверху и снизу кольцевые проточки, которые входят соответственно в выточки неразрезных металлических колец; для предотвращения самопроизвольного отвинчивания переходника служит стопорная втулка, размещенная между нижним торцом корпуса и нагнетательным клапаном; со стороны высокого давления на корпусе имеется проточка с каналами, соединяющими полость проточки с внутренней полостью корпуса плунжера, что обеспечивает местную рециркуляцию жидкости и вынос песка вместе с потоком пластовой жидкости.

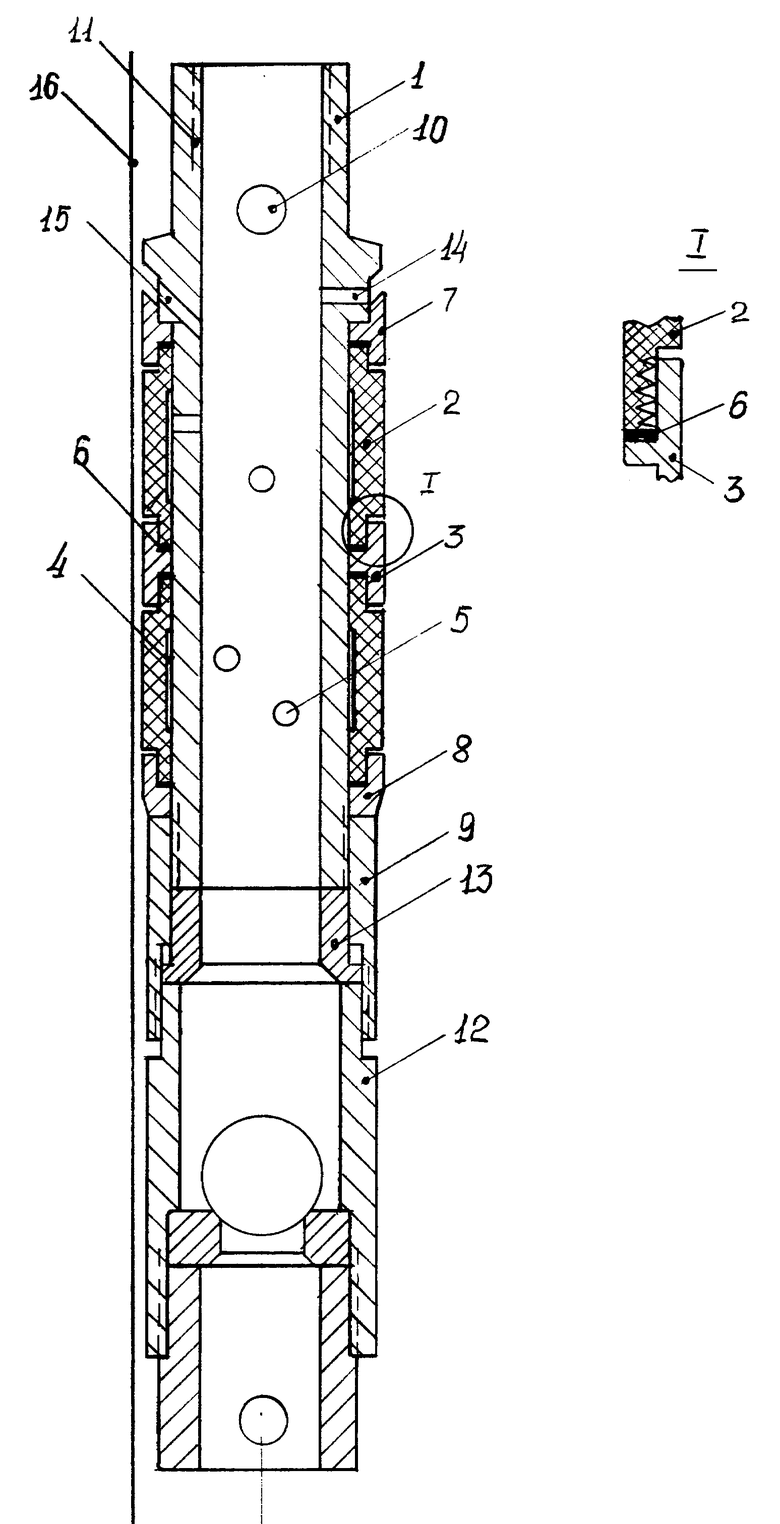

На чертеже изображена цилиндроплунжерная пара в разрезе.

Уплотнение цилиндроплунжерной пары включает: полый корпус 1, неметаллические уплотнительные кольца 2, неразрезные металлические кольца 3, причем количество и высота как первых, так и вторых колец могут быть различными. Каждое неметаллическое кольцо 2 сверху и снизу имеет наружную проточку с кольцевыми выточками треугольной конфигурации (см. сноску I), а на внутренней поверхности имеется проточка 4, полость которой сообщена с внутренней полостью корпуса 1 каналами 5.

Уплотнение между металлическими и неметаллическими кольцами достигается эластичными прокладками 6, причем торцы неметаллических колец 2 имеют внутренний конус с углом 2-15o к горизонтальной поверхности (на чертеже не показано).

Верхнее упорное кольцо 7 сделано съемным, что позволяет сверлить каналы в корпусе любого направления, а в ее проточку снизу входит верхний конец неметаллического кольца 2 с эластичной прокладкой между ними.

Сверху упорное кольцо 7 имеет внутренний конус, который вместе с корпусом 1 образует кольцевую полость, служащую местом сбора механических частиц, в частности песка, т.е. выполняет роль песколовушки.

Снизу на полом корпусе 1 размещено нажимное кольцо 8, через которое с помощью переходника 9 происходит сжатие всех колец между собой. Необходимо иметь ввиду, что одно кольцо входит в сочленение с другим так, что между ними остается место для натяга. В плунжере минимальным количеством колец может быть: упорное кольцо 7, неметаллическое кольцо 2 и нажимное кольцо 8 - всех по одному, а большее количество не регламентируется и сочленяются между собой так, как показано на чертеже.

Сверху на корпусе сверлятся на разных уровнях отверстия 10, суммарная площадь которых рассчитана на свободное прохождение всего потока пластовой жидкости. С целью исключения "мертвых" зон - зон возможного скопления мехпримесей (песка), отверстия расположены как можно ближе к уплотнительным кольцам. Для подсоединения плунжера к штангам служит резьба 11, а между нижним торцом корпуса 1 и обратным клапаном 12 имеется стопорная втулка 13, с помощью которой предотвращается самоотвинчивание переходника 9. Кольцевая полость песколовушки сообщена с внутренней полостью корпуса при помощи каналов 14 и 15.

Сборка и спуск в скважину плунжера осуществляется следующим образом. На корпус 1 одевают упорное кольцо 7, уплотнительную прокладку 6, неметаллическое кольцо 2, уплотнительную прокладку 6, нажимное кольцо 7, через которое переходником 9 все кольца сжимаются между собой с необходимым усилием. Для предотвращения самопроизвольного отвинчивания переходника 9 между его нижним торцом и обратным клапаном 12 устанавливается стопорная втулка 13. Фиксация ее положения и всех деталей на корпусе плунжера достигается необходимой затяжкой обратного клапана 12.

В случае размещения на корпусе 1 большего количества неметаллических колец 2 сочленение их между собой происходит с помощью металлического кольца 3 и уплотнительных прокладок 6 между ними.

В зависимости от типа насоса (вставной или трубный) плунжер спускается в сборе с насосом на штангах (вставной насос) или же цилиндр спускается на насосных трубах, а плунжер - на штангах. За счет небольшого наружного конуса на нажимном кольце 8 нижний конец плунжера с небольшим усилием входит в цилиндр.

Уплотнение цилиндроплунжерной пары работает следующим образом. При движении плунжера вверх закрывается обратный клапан 12, внутри корпуса 1 и под ним, создается перепад давления, под действием которого жидкость по каналам 5 поступает во внутреннюю полость 4 неметаллических колец 2, прижимая их к внутренней поверхности цилиндра 16, обеспечивая надежную герметизацию цилиндроплунжерной пары.

При движении плунжера вниз давление сверху и снизу плунжера выравнивается, т. е. действие перепада давления и упругих сил деформации в неметаллических кольцах снимается, и плунжер практически без трения опускается вниз до нижней "мертвой точки", далее рабочий цикл повторяется. Износ цилиндроплунжерной пары практически отсутствует.

При движении плунжера вниз пластовая жидкость со значительной скоростью движется через обратный клапан 12, корпус 1, отверстия 10 и далее по насосным трубам. При этом возникает местная рециркуляция жидкости в кольцевой полости песколовушки. По наклонным каналам 15 за счет воздействия скоростного напора жидкость поступает в кольцевую полость песколовушки, а по горизонтальным каналам 14 - вытекает за счет образования зоны пониженного давления на внутренней стенке корпуса 1. Местная рециркуляция жидкости способствует вымыванию песка, что практически полностью исключает его попадание в рабочую зону цилиндроплунжерной пары.

Во время длительной работы плунжера возможен износ неметаллических колец 2 по наружному диаметру (промысловыми испытаниями это установить не удалось). Во избежание "бочкообразной" конфигурации неметаллических колец 2 под воздействием перепада давления или сжатия их переходником 9 сочленение их с металлическими кольцами происходит по выточкам треугольного сечения (см. сноску I).

По мере возможного износа колец 2 их внутренний диаметр должен равномерно увеличиваться по всей высоте неметаллического кольца за счет деформации вершин кольцевых выточек. Торцы неметаллических колец имеют внутреннюю конусообразную проточку, что позволяет им двигаться по прокладке 6, оставляя ее в рабочем положении, что также исключает внутренний переток жидкости между кольцами.

Необходимо отметить, что плунжеры, поставляемые россыпью, изготавливаются по наружному диаметру несколько большего размера для данного класса. На ремонтной базе плунжер обтачивается точно по внутреннему диаметру выбранного цилиндра, и в случае необходимости доводка по натягу достигается за счет деформации неметаллических колец завинчиванием переходника 9 до необходимого усилия. Это позволяет полностью отказаться от трудоемкой и малоэффективной работы по селективному подбору цилиндроплунжерной пары в размер.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ КИНЕМАТИЧЕСКОЙ ПАРЫ ЦИЛИНДР - ПОРШЕНЬ | 1995 |

|

RU2091647C1 |

| УПЛОТНЕНИЕ ЦИЛИНДРОПЛУНЖЕРНОЙ ПАРЫ | 2010 |

|

RU2441180C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 1993 |

|

RU2037077C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2011 |

|

RU2460902C1 |

| ПЕРЕПУСКНОЕ УСТРОЙСТВО ДЛЯ ПОГРУЖНЫХ ЭЛЕКТРОНАСОСОВ | 1992 |

|

RU2056539C1 |

| КЛАПАН-ОТСЕКАТЕЛЬ ПОГРУЖНОЙ УСТАНОВКИ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2020 |

|

RU2738920C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2012 |

|

RU2559679C1 |

| Плунжер штангового насоса | 2020 |

|

RU2735124C1 |

| Торцовое уплотнение вала | 1982 |

|

SU1021851A1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2000 |

|

RU2169290C1 |

Уплотнение цилиндроплужерной пары относится к области машиностроения. Уплотнение кинематической пары цилиндр-плунжер включает расположенные на корпусе один за другим кольцевые элементы с возможностью их взаимодействия с сопряженной поверхностью цилиндра. Для создания надежного уплотнения каждое неметаллическое кольцо имеет внутреннюю проточку, полость которой каналами сообщена с внутренней полостью корпуса. Концы неметаллических колец входят в соответствующие выточки металлических колец с прокладкой. Сверху корпус имеет кольцевую проточку, которая с упорным кольцом образует кольцевую полость, которая горизонтальными и наклонными вниз каналами сообщена с внутренней полостью корпуса плунжера. Для предотвращения отвинчивания переходника между нижним торцом корпуса и верхним торцом обратного клапана устанавливается стопорная втулка с насечкой на торцах. Изобретение повышает надежность уплотнения. 1 з.п. ф-лы,1 ил.

| RU 2066007 A1, 1996 | |||

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОРШНЯ ИЛИ ПЛУНЖЕРАЗаявлено 1 декабря Ii944 года за № 9599/3357164 Опубликовано 30 ноября 195 | 0 |

|

SU92869A1 |

| Способ контроля присосов атмосферного воздуха | 1988 |

|

SU1625989A1 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2003 |

|

RU2249270C2 |

| Каталог | |||

| Штанговые насосы для добычи нефти | |||

| - М., 1968. | |||

Авторы

Даты

1999-07-10—Публикация

1997-07-09—Подача