Изобретение относится к области машиностроения и используется для создания надежного уплотнения валов, кинематических пар поршень цилиндр, плунжеров в узлах, где имеется перепад давлений. Оно также может быть использовано, например, в поршневых насосах для создания надежного уплотнения между поршнем и цилиндром, в штанговых насосах при эксплуатации скважин. В последнем случае применяются различные типы насосов, надежность работы и срок службы которых недостаточны.

Наиболее близким из известного уровня техники является техническое решение по авт. св. СССР N 391315 Мкл F 16 J 15/26, 1972, в котором предложено механическое уплотнение вала, включающее набор пришлифованных по торцам эксцентричных колец, посаженных на упругую обойму и прижатых друг к другу по углу таким образом, чтобы точки касания колец с поверхностью штока были равномерно распределены по окружности.

Основными недостатками известного уплотнения, взятого за прототип, являются:

сопряжение эксцентричного кольца с цилиндром или валом происходит на небольшом участке окружности, т.е. небольших размеров сегменте, поэтому для полного и надежного перекрытия всей площади цилиндра требуется большое количество кольцевых элементов с угловым смещением относительно друг друга;

трудности посадки плунжера в цилиндр из-за наличия эксцентрично размещенных колец;

при движении плунжера вверх-вниз каждое его кольцо и, в особенности, в начальный момент после его спуска пока в резине (упругом элементе) не развились остаточные деформации, прижато к поверхности штока с максимальным усилием (т.е. "очень жесткое сопряжение") и, как следствие, ускоренный износ. В частности, на сопряженной поверхности цилиндра происходит значительная выработка металла стенки цилиндра, что резко снижает надежность работы и значительно увеличивает эксплуатационные затраты.

Применение данного изобретения позволит достичь технического результата, заключающегося в повышении уплотнения между поршнем и цилиндром, увеличить срок службы поршня, создать плакирующий эффект на внутренней стенке цилиндра с низким коэффициентом трения и уменьшить эксплуатационные затраты.

Указанный технический результат достигается тем, что в уплотнении кинематической пары цилиндр поршень используются металлические разрезные и неметаллические неразрезные кольцевые элементы, обладающие небольшим коэффициентом трения, плакирующей способностью и значительным коэффициентом объемного расширения.

Сочленение между ними может быть различным, но в данном случае оно выполнено в виде "ласточкиного хвоста", а металлические элементы своими концами меньшего диаметра заходят во внутреннюю полость неметаллических элементов и уплотняются упругой прокладкой с конусными кольцами зигзагообразной разжимной шайбой. В зоне расположения зигзагообразной шайбы имеются в корпусе каналы для подвода жидкости под давлением, а металлические кольцевые элементы имеют относительно друг друга угловое смещенное расположение разреза.

В верхней части корпуса за последним неметаллическим элементом (счет ведется снизу вверх при вертикальном расположении поршня) имеются три кольцевые выточки, в двух из которых размещены уплотнительные кольца, а третья сообщена с внутренней полостью корпуса и служит каналом для подвода жидкости под давлением и отвода механических примесей (например, песка) при возвратнопоступательном движении поршня.

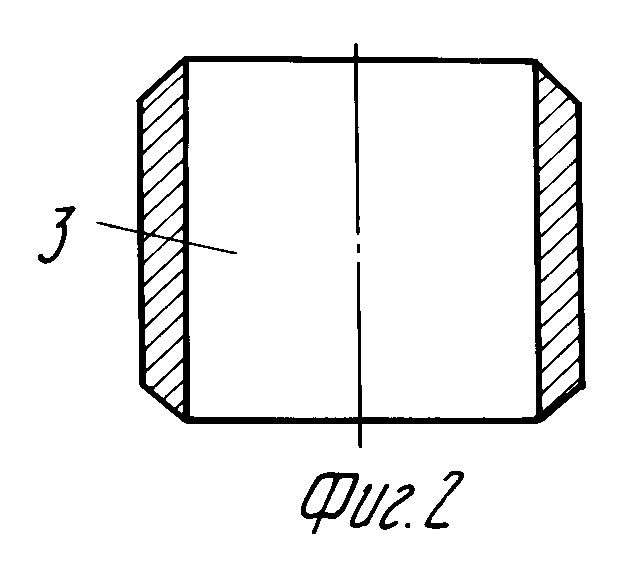

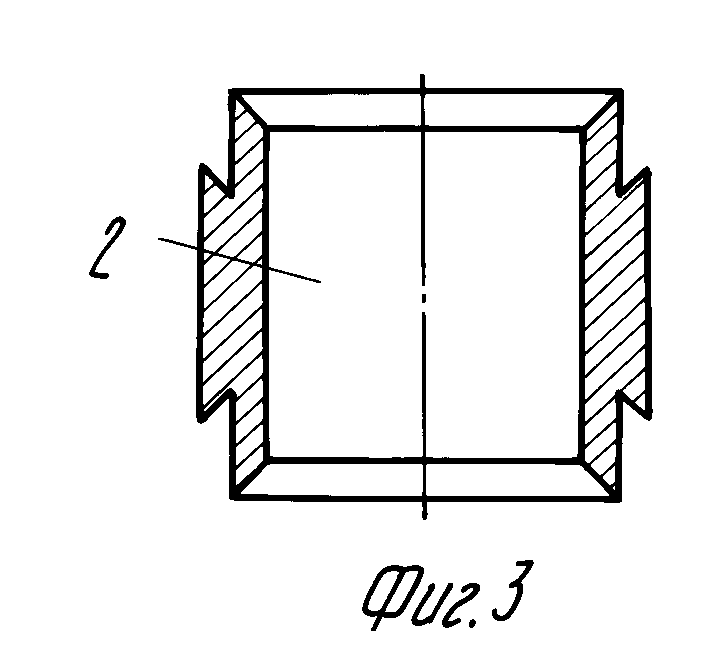

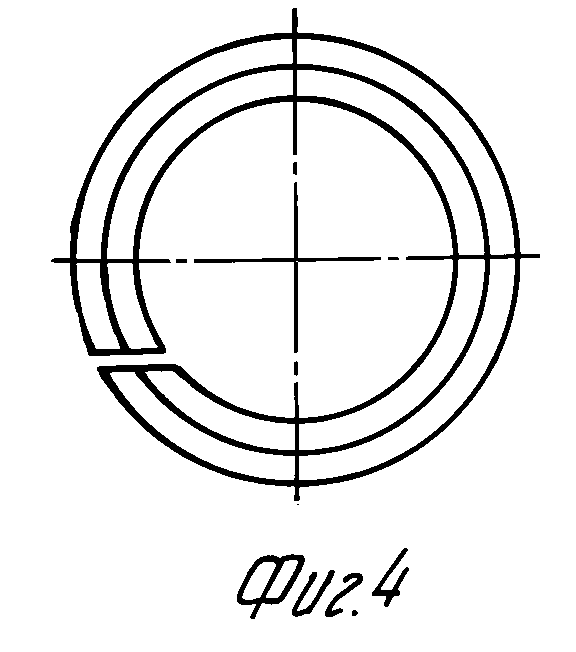

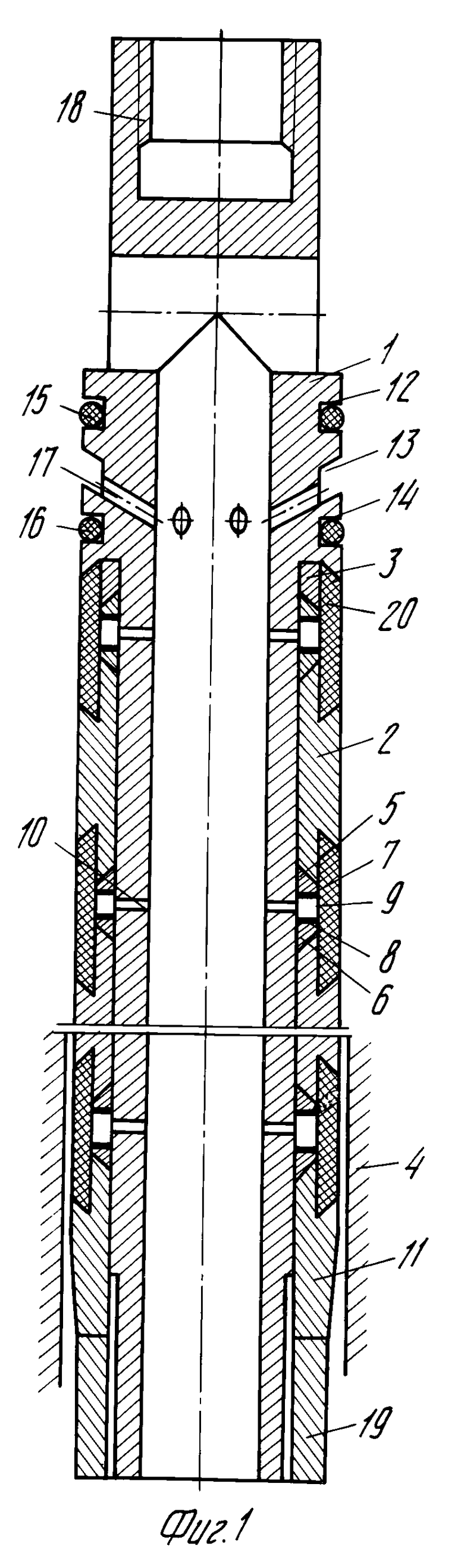

На фиг. 1 схематически изображено уплотнение кинематической пары цилиндр поршень; на фиг. 2 неметаллический кольцевой элемент, разрез; на фиг. 3 - металлический кольцевой элемент; на фиг. 4 металлический кольцевой элемент, вид сверху.

Уплотнение кинематической пары, например, цилиндр поршень включает корпус 1 поршня, разрезные металлические кольцевые элементы 2, неразрезные неметаллические кольцевые элементы 3, цилиндр 4.

Сочленение может быть самым разнообразным, но в данном случае сочленение кольцевых элементов 2 и 3 между собой выполнено в виде "ласточкиного хвоста", причем металлические кольцевые элементы 2 своими концами меньшего диаметра входят во внутреннюю полость, образованную неметаллическим элементом 3 и корпусом 1; внутренними конусными заточками опираются на кольцо 5 и 6 с ответной наружной конусной поверхностью. Угол конусности как колец 5 и 6, так и металлических элементов 2 может быть различным и определяется конкретными технологическими параметрами.

За конусными кольцами 5 и 6 размещены уплотнительные прокладки в виде колец 7 и 8, которые прижимаются "распор" зигзагообразной разжимной шайбой 9. В зоне последней в корпусе 1 имеются каналы 10 для подвода жидкости под давлением. В зависимости от конкретных условий применения не все неметаллические элементы 3 могут иметь каналы 10 для подвода жидкости под давлением.

Первый внизу кольцевой элемент 11 имеет небольшой технологический конус для обеспечения гарантированного захода его в цилиндр 4.

Сверху в корпусе 1 имеются три кольцевые выточки 12, 13 и 14, в двух их которых 12 и 14 размещены упругие кольца 15 и 16, а третья выточка 13 каналами 17 сообщена с внутренней полостью корпуса 1 и служит каналом для подвода жидкости под давлением при движении поршня вверх и отвода песка и других мехпримесей при движении поршня вниз. Для подсоединения поршня к штангам служит резьба 18, а предварительное прижатие всех элементов между собой достигается переходником 19, к которому снизу присоединяется обратный клапан (на фиг. 1 не показаны присоединительная резьба на переходнике 19 и обратный клапан).

Сборка и спуск в скважину поршня осуществляется следующим образом. На корпус 1 надевают распорную втулку 20, неразрезной неметаллический элемент 3, конусное кольцо 5, уплотнительную прокладку в виде кольца 7, распорную зигзагообразную шайбу 9, уплотнительную прокладку в виде кольца 8, конусное кольцо 6, металлический разрезной элемент 2 и т.д. Поджатие всех элементов между собой осуществляется резьбовым переходником 19, к которому присоединяется обратный клапан (на рис. 1 не показан). Количество элементов неметаллических 3 и металлических 2 может быть различным и определяется технологическими параметрами применения плунжера.

При сборке необходимо следить за наличием углового смещения металлических кольцевых элементов 2 между собой относительно расположения разреза, а все контактные поверхности покрываются консистентной смазкой типа солидола.

Собрав поршень, спускают его в скважину на штангах, к которым присоединяют его с помощью резьбы 18. При достижении цилиндра 4 осторожно вводят в него хвостовик поршня. Первый кольцевой элемент 11 за счет наличия небольшого технологического конуса свободно входит в цилиндр 4, преодолевая упругие усилия. Благодаря описанному выше сочленению между собой кольцевые элементы занимают строго соосное положение и поршень как единое целое "свободно" входит в цилиндр 4. За счет наличия необходимых допусков по наружнему диаметру неразрезных кольцевых элементов 3 и пружинному эффекту разрезных кольцевых элементов 2 достигается качественное уплотнение между поршнем и цилиндром.

Уплотнение кинематической пары цилиндр поршень работает следующим образом. При движении поршня вверх закрывается обратный (нагнетательный) клапан (на фиг. 1-4 не показан), внутри корпуса 1 и над ним создается перепад давления, под действием которого жидкость по каналам 10 поступает в зону расположения зигзагообразной распорной шайбы 9, создавая распорные радиальные усилия на неразрезной кольцевой элемент 3 и через уплотнительные кольца 7 и 8 и конусные кольца 5 и 6 на разрезные металлические элементы 2. Величина усилия во всех случаях определяется величиной перепада давления, площадью воздействия и силами трения в системе.

Таким образом, все элементы 2 и 3 надежно прижимаются к внутренней стенке цилиндра 4, происходит быстрая их приработка, создается надежное и качественное уплотнение кинематической пары цилиндр поршень. Поршень будет работать как единое целое за счет характерного сочленения между собой кольцевых элементов 2 и 3, а компенсационные возможности его по диаметру кратно превосходят все известные до сего времени конструкции плунжера.

Неразрезные кольцевые элементы 3 изготавливаются из специального материала, обладающего небольшим коэффициентом трения и значительной величиной коэффициента объемного расширения. При движении поршня вверх-вниз происходит плакирование внутренней поверхности цилиндра частицами неразрезных элементов 3, что приводит к снижению сил трения при движении поршня и увеличению срока его службы.

Под действием перепада давления жидкость по каналам 17 поступает в кольцевую выточку 13, препятствуя проникновению в нее мехпримесей, например, песка. В случае же его проникновения через уплотнительное кольцо 12, он оседает в кольцевой выточке 13, откуда по наклонным каналам 17 поступает во внутреннюю полость корпуса поршня 1 при его движении вниз и потоком жидкости уносится из скважины.

При движении поршня вниз давление сверху и снизу поршня выравнивается, и поршень свободно опускается до нижней мертвой точки, и рабочий цикл повторяется.

Таким образом, такое выполнение уплотнения кинематической пары цилиндр - поршень позволяет исключить "жесткий" режим его работы, упростить и повысить качество технологии сборки, эксплуатации и ремонта, достигается пластификация внутренней поверхности цилиндра и, как следствие, значительно уменьшить величину коэффициента трения в кинематической паре цилиндр поршень, увеличить надежность и срок службы его.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ЦИЛИНДРОПЛУНЖЕРНОЙ ПАРЫ | 1997 |

|

RU2132988C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2011 |

|

RU2460902C1 |

| ПОРШНЕВОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2312263C2 |

| УПЛОТНЕНИЕ ПАРЫ ПОРШЕНЬ - ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2141067C1 |

| Ступень поршневого компрессора | 1989 |

|

SU1760163A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1991 |

|

SU1820112A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820110A1 |

| БЕСКОНТАКТНЫЙ КОМПРЕССОР С ГАЗОСТАТИЧЕСКИМ ЦЕНТРИРОВАНИЕМ ПОРШНЯ | 1996 |

|

RU2116507C1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820111A1 |

| Скважинный штанговый насос | 2018 |

|

RU2669723C1 |

Использование: изобретение относится к области уплотнительной техники. Сущность изобретения: уплотнение кинематической пары цилиндр - поршень включает установленные на корпусе одни за другим кольцевые элементы с возможностью их взаимодействия с сопряженной поверхностью цилиндра. Для создания надежного уплотнения оно снабжено кольцевыми элементами с кольцевыми выточками, каждый из которых выполнен из неметаллического материала обладающего значительным коэффициентом линейного расширения и низким коэффициентом трения, каждый металлический элемент выполнен разрезным с кольцевыми выступами и внутренней фаской для размещения в ней упругого кольцевого уплотнения, а выступы металлических элементов входят в кольцевые пазы под неметаллическим. 1 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство, 391315, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| SU, авторское свидетельство, 393516, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-09-27—Публикация

1995-01-04—Подача