Изобретение относится к области печной техники и может найти широкое применение в области тепловой обработки изделий, преимущественно в кондитерской и хлебопекарной промышленности (печенье, пряники, булочки и т.п.). Из известных наиболее близкими по технической сути являются печи ПИК-8 (А.А. Михелев "Справочник по хлебопекарному производству". М.: Пищевая промышленность 1977, стр.285) и ШБ-2П (А.И.Драгилев "Оборудование для производства мучных и кондитерских изделий". М.: Агропромиздат, 1989, стр.211), содержащие станины, разделенные на секции, пекарные туннельные камеры, системы электронагревателей, приводные станции, натяжные устройства, системы управления электронагревателями.

В печи ПИК-8 и ШБ-2П в качестве транспортера используется сетчатый конвейер-под.

Однако известные печи не обладают достаточно широкими технологическими возможностями и не обеспечивают заданного качества выпекаемых изделий.

Цель настоящего изобретения заключается в повышении качества выпекаемого продукта, повышении производительности и уровня автоматизации технологического процесса, что обеспечивается конструктивными особенностями и оптимизацией параметров.

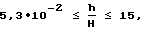

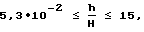

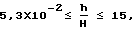

Достигается это тем, что в конвейерной печи, содержащей станину, разделенную на секции, туннельную пекарную камеру, систему электронагревателей, приводную станцию, натяжное устройство, транспортирование выпекаемого продукта внутри пекарной камеры осуществляется на съемных поддонах по неподвижным направляющим с помощью цепного конвейера с толкателями, причем шаг h толкателей выбран по отношению к ширине H направляющих в пределах

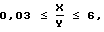

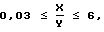

а скорость перемещения цепного конвейера имеет плавную регулировку, система электронагревателей разнесена в двух ярусах по зонам таким образом, что расстояние Х между электронагревателями в каждом ярусе зоны выбрано по отношению к расстоянию Y между ярусами электронагревателей в пределах

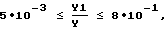

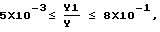

а расстояние Y1 между съемными поддонами и нижним ярусом электронагревателей выбрано по отношению к расстоянию Y между ярусами электронагревателей в каждой зоне в пределах

при этом система электронагревателей имеет поярусовую и позонную регулировку отдаваемой мощности с отслеживанием заданного технологического процесса в автоматическом режиме с обратной связью по массе и виду выпекаемого продукта.

Кроме того, пекарные камеры расположены в нескольких уровнях.

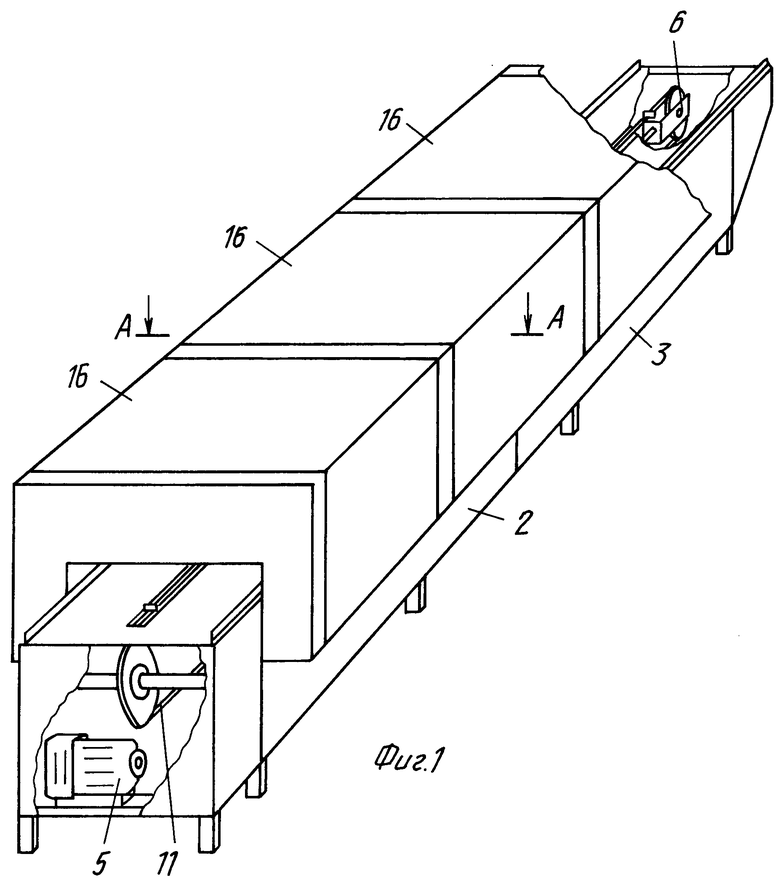

Изобретение поясняется чертежами, где

на фиг. 1 изображен общий вид печи;

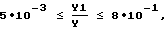

на фиг. 2 - разрез А-А;

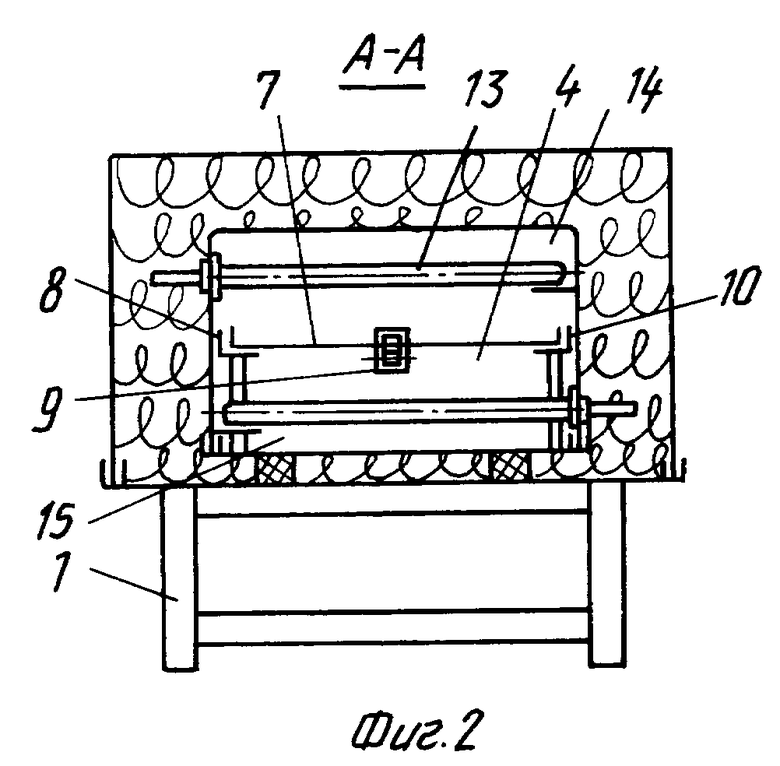

на фиг. 3 - устройство регулировки.

Печь конвейерная кондитерская содержит станину 1, разделенную на секции 2 и 3, туннельную пекарную камеру 4, приводную станцию 5, натяжное устройство 6, съемные поддоны 7, неподвижные направляющие 8, 9, 10, цепной конвейер с толкателями 11, устройство плавной регулировки скорости 12, систему электронагревателей 13, разнесенную по двум ярусам 14 и 15 и по зонам 16, и устройство регулировки отдаваемой мощности с отслеживанием заданного технологического процесса в автоматическом режиме 17.

Печь конвейерная кондитерская работает следующим образом.

Съемные поддоны 7 с отсаженным полуфабрикатом устанавливаются на неподвижные направляющие 8, 9, 10.

Транспортирование выпекаемого продукта внутри пекарной камеры 4 осуществляется с помощью цепного конвейера с толкателями 11, причем шаг h толкателей выбран по отношению к ширине H направляющих в пределах

а скорость перемещения цепного конвейера регулируется устройством 12, система электронагревателей 13 разнесена в двух ярусах 14 и 15 по зонам 16 таким образом, что расстояние Х между электронагревателями в каждом ярусе зоны 16 выбрано по отношению к расстоянию Y между ярусами 14 и 15 электронагревателей в пределах

а расстояние Y1 между съемными поддонами 7 и нижним ярусом 15 электронагревателей выбрано по отношению к расстоянию Y между ярусами 14 и 15 электронагревателей в каждой зоне 16 в пределах

при этом система электронагревателей имеет поярусовую и позонную регулировку отдаваемой мощности с отслеживанием заданного технологического процесса в автоматическом режиме с обратной связью по массе и виду выпекаемого продукта.

Оптимальные соотношения шага толкателей, ширины направляющих, расстояния между электронагревателями в каждом ярусе, расстояния между поддонами и нижним ярусом электронагревателей, расстояния между ярусами электронагревателей в каждой температурной зоне, а также поярусовая и позонная регулировка отдаваемой мощности с отслеживанием заданного технологического процесса в автоматическом режиме с обратной связью по массе и виду выпекаемого продукта позволяют получить высокую однородность выпекаемого продукта при значительном снижении энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ ПЕЧЬ | 2002 |

|

RU2275026C2 |

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1996 |

|

RU2128438C1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2000 |

|

RU2197822C2 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 2000 |

|

RU2162636C1 |

| УСТАНОВКА РАСКАТКИ И ВЫПЕЧКИ ТЕСТА | 1996 |

|

RU2130266C1 |

| ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2147108C1 |

| ПЕЧНОЙ МОДУЛЬНЫЙ КОМПЛЕКС | 1995 |

|

RU2097658C1 |

| ОТСАДОЧНАЯ МАШИНА | 1998 |

|

RU2136157C1 |

| ПОЛУФАБРИКАТ ДЛЯ ТОРТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2150201C1 |

Печь предназначена для тепловой обработки изделий в кондитерской и хлебопекарной промышленности. Она содержит станину, туннельную пекарную камеру, систему электронагревателей. Транспортирование выпекаемых изделий внутри камеры осуществляется на съемных поддонах по неподвижным направляющим с помощью цепного конвейера с толкателями. Электронагреватели расположены в двух ярусах и разнесены по зонам. Причем шаг толкателей и ширина направляющих, расстояние между электронагревателями в каждом ярусе зоны и расстояние между ярусами электронагревателей, а также расстояние между съемными подами и нижним ярусом электронагревателей и расстояние между ярусами электронагревателей в каждой зоне связаны между собой определенными соотношениями. Система электронагревателей имеет поярусовую и позонную регулировку отдаваемой мощности с отслеживанием заданного технологического процесса в автоматическом режиме с обратной связью по массе и виду выпекаемого продукта. Изобретение позволяет повысить качество выпекаемого продукта, производительность и уровень автоматизации технологического процесса, что обеспечивается конструктивными особенностями и оптимизацией параметров. 1 з.п. ф-лы, 3 ил.

а скорость перемещения цепного конвейера имеет плавную регулировку, система электронагревателей разнесена в двух ярусах по зонам так, что расстояние X между электронагревателями в каждом ярусе зоны выбрано по отношению к расстоянию Y между ярусами электронагревателей в пределах

а расстояние Y1 между съемными поддонами и нижним ярусом электронагревателей выбрано по отношению к расстоянию Y между ярусами электронагревателей в каждой зоне в пределах

при этом система электронагревателей имеет поярусовую и позонную регулировку отдаваемой мощности с отслеживанием заданного технологического процесса в автоматическом режиме с обратной связью по массе и виду выпекаемого продукта.

| Михелев А.А | |||

| Справочник по хлебопекарному производству | |||

| - М.: Пищевая промышленность, 1977, с.285 | |||

| Драгилев А.И | |||

| Оборудование для производства мучных и кондитерских изделий | |||

| - М.: Агропромиздат, 1989, с.211. |

Авторы

Даты

1999-07-20—Публикация

1998-04-17—Подача