Установка предназначена для раскатки (формования) теста в полотно и выпечки из него тонкослойных изделий (коржей, тонких лепешек и тому подобных изделий).

Известна установка для одновременного формования и выпечки национальных сортов хлеба (А.С. N 1113073, кл. A 21 B 5/00), в которой формование осуществляется несколькими последовательно установленными поршнями на подиках, расположенных на транспортере, проходящем через зону формования и выпечки (туннельную печь). Недостатком этой установки является циклический характер формования и прерывистое расположение тестовой заготовки в печи (низкая плотность размещения тестовых заготовок в печи).

Этот недостаток отсутствует в установках, использующих принцип раскатки, где тесто движется непрерывным полотном через все технологические зоны. Такой принцип реализован в установке для выпечки тонкого армянского лаваша по А.С. N 1750564 кл. A 21 B 5/00. Эта установка выбрана авторами в качестве прототипа, как наиболее близкая по технической сущности. В ней тесто проходит через несколько вертикально расположенных пар раскаточных роликов с уменьшающимся зазором и соответственно увеличивающейся скоростью вращения. Выходящее непрерывно после раскатки тестовое полотно под собственным весом опускается и проходит через вертикально установленную туннельную печь, где пропеченная заготовка подхватывается транспортером.

Анализ технических решений, используемых в описываемой конструкции, свидетельствует о наличии ряда технологических проблем, для борьбы с которыми оно собственно и предназначено.

Для уменьшения внутренних напряжений в раскатываемом тесте, релаксация которых приводит к растрескиванию и разрывам тестовой заготовки деформирование теста осуществляют постепенно в несколько приемов (для чего и нужны несколько пар раскаточных роликов). Дополнительно с этой же целью в промежутке между позициями раскатки установлены инфракрасные излучатели, позволяющие частично снимать эти напряжения за счет регулирования реологических свойств теста.

Для борьбы с налипанием теста на ролики между позициями раскатки установлены воздушные сопла.

Вертикальная схема расположения рабочих органов ограничивает их размеры высотой помещений. При ограниченных размерах печи сложно добиться высокой производительности и необходимо вводить жесткие режимы выпечки, что приемлемо не для всех видов изделий.

Целью изобретения является расширение технологических возможностей установки и повышение ее производительности.

Достигается поставленная цель за счет того, что установка содержит одну пару формующих элементов, одни из которых выполнен в виде приводного раскаточного ролика, туннельную печь и ленточный транспортер, лента которого выполнена из антиадгезионного термостойкого материала, например, фторлакостеклоткани. Рабочая ветвь транспортера пронизывает все технологические зоны установки, в том числе зазор между формующими элементами и туннельную печь. Ленточный транспортер выполнен таким образом, чтобы обеспечивалось охватывание приводного раскаточного ролика транспортерной лентой со стороны отформованного теста.

Несмотря на то, что формование теста осуществляется за один прием, разрывов тестового полотна не происходит, поскольку сразу же после выхода из формующего зазора тесто еще некоторое время оказывается зажатым между транспортерной лентой и приводным раскаточным роликом, где и проходит основная часть релаксационных процессов. После отделения транспортерной ленты от формующего ролика оставшаяся часть внутренних напряжений релаксирует без деформации и образования дефектов в тесте, поскольку оно за счет липкости зафиксировано на поверхности транспортерной ленты в течение всего процесса вплоть до окончания выпечки. В данной конструкции нет необходимости предпринимать специальные меры для предотвращения налипания теста, поскольку изначально предполагается, что тесто должно налипать на одну из формующих поверхностей (транспортерную ленту) и некоторая липкость теста даже полезна. Охватывание приводного раскаточного ролика транспортерной лентой с зажатыми между ними тестом, которое обладает высоким коэффициентом трения по обеим поверхностям, обеспечивает ленте дополнительный тянущий момент, причем этот момент не зависит или слабо зависит от общего натяжения транспортерной ленты. Это свойство конструкции оказывается очень полезным, поскольку транспортерная лента из фторлакостеклоткани имеет ограниченную прочность и эксплуатируется при температуре 180-200oC.

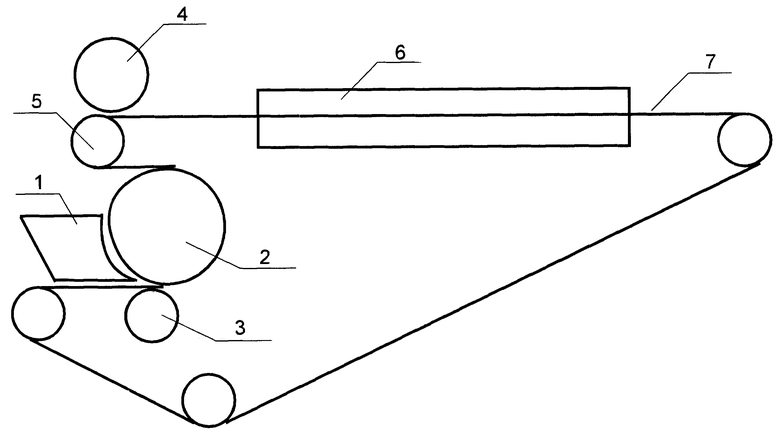

На чертеже изображена схема установки раскатки и выпечки теста.

Линия состоит из рамы (на чертеже не показана) с установленным на ней в последовательности технологического процесса загрузочного бункера (1), приводного раскаточного ролика (2) с опорным раскаточным роликом (3), ножевого блока (4) с опорным роликом (5), туннельной печи (6) и пронизывающего агрегат ленточного транспортера (7).

Работает установка следующим образом.

Тесто из бункера (1) захватывается раскаточным роликом и транспортерной лентой и втягивается в формующий зазор. Пройдя через формующий зазор, транспортерная лента огибает приводной формующий ролик. При этом тесто, находящееся в пространстве между лентой и роликом, выполняет функции фрикционной прокладки между ними, передавая тянущий момент от приводного раскаточного ролика к транспортерной ленте. Огибая опорный ролик (2), транспортерная лента проносит тестовое полотно сначала через зону резки под вращающимся ножевым блоком, а затем через туннельную печь. Пропеченные изделия выходят из печи, легко снимаются с антиадгезионной поверхности транспортерной ленты.

Предлагаемое техническое решение позволяет значительно проще осуществлять раскатку и выпечку коржей из теста (в том числе и достаточно липкого) в непрерывном процессе, что создает значительные преимущества перед известными тестораскатными машинами и скомкованными на их основе технологическими линиями.

Установка предназначена для изготовления кондитерских изделий. Установка оснащена единым ленточным транспортером, рабочая ветвь которого пронизывает все технологические зоны установки. Лента транспортера проходит через формующий зазор между формующими элементами, один из которых, установленный со стороны раскатываемого теста, выполнен в виде приводного ролика. Другой, установленный с противоположной стороны от ленты, выполнен в виде опорного ролика или столика. В зоне отвода отформованного теста от раскаточного устройства установлена туннельная печь. Транспортерная лента выполнена из анти-адгезионного термостойкого материала, например из фторлакостеклоткани. Установка обеспечивает возможность переработки теста в тонкослойные коржи по непрерывной схеме с одновременной их выпечкой. 1 ил.

Установка для раскатки тестообразных продуктов в полотно и их выпечки, включающая устройство формирования с двумя формующими элементами, устройство регулирования зазора между ними, транспортное средство для перемещения тестовой заготовки, туннельную печь для выпечки тестовой заготовки, а также привод рабочих органов, отличающаяся тем, что она оснащена единым ленточным транспортером, рабочая ветвь которого пронизывает все технологические зоны установки, в том числе зазор между формующими элементами и туннельную печь, транспортерная лента выполнена из антиадгезионного термостойкого материала, например фтор лакостеклоткани, ленточный транспортер выполнен таким образом, что транспортерная лента охватывает один из формующих элементов, установленный со стороны отформованного теста и выполненный в виде приводного раскаточного ролика.

| Установка для выпечки тонкого армянского лаваша | 1990 |

|

SU1750564A1 |

| Установка для производства хлеба | 1983 |

|

SU1113073A1 |

Авторы

Даты

1999-05-20—Публикация

1996-09-05—Подача