Изобретение относится к способам ректификации жидкости, в частности к способам регенерации и очистки поглотителей влаги, гликолей, и может быть использовано в промысловых и заводских установках осушки природного газа.

Известен способ генерации жидкого поглотителя влаги (авторское свидетельство N 1077619, МКИ B 01 D 53/26) с одновременной очисткой раствора от солей и тяжелых углеводородов, который осуществляют в противоточных колонных аппаратах с нагревом нижнего продукта теплоносителем и конденсацией паров хладоагентом и исходным сырьем, а для снижения температуры низа колонны снижают давление процесса за счет использования вакуумной системы.

К недостаткам данного способа следует отнести большие эксплуатационные и капитальные затраты необходимые для его осуществления, а также наличие разложения гликоля на поверхности нагревателя, так как для нагрева раствора температура стенки нагревателя должна быть всегда выше температуры нагреваемой жидкости в испарителе. Например, температура начала разложения диэтиленгликоля (ДЭГа) 167oC, а технологическая температура водного раствора этого осушителя в испарителе для проведения процесса должна быть 160 - 165oC при остаточном давлении 0,35 - 0,4 мм рт. ст. для этого необходимо поддерживать температуру стенки нагревателя на несколько десятков, сотен градусов выше технологической температуры жидкости, что приводит к разложению гликоля на нагреваемой стенке. Снижение температуры нагревателя ведет к увеличению поверхности нагревателя и, как следствие, к большим капитальным затратам. Недостатками этого способа также являются отсутствие использования выбросов и энергии их давления с вакуумного насоса и наличие большого числа единиц технологического оборудования, которое требует повышенных эксплуатационных затрат.

Известен также способ регенерации гликоля по патенту США N 3841382, МКИ B 01 D 1/14 (прототип), в котором частично устранены вышеизложенные недостатки путем ввода отпарного (дымового) газа в вакуумную секцию, что дополнительно позволило снизить парциальное давление смеси ДЭГа и давление в испарителе до 200 мм рт. ст, а следовательно и температуру нагрева водного раствора в испарителе.

К недостаткам того способа следует также отнести высокую температуру жаровой трубы с огневым подогревом, которая равна ≈ 400oC, что значительно выше температуры разложения ДЕГа, равной 215oC, наличие дополнительного оборудования (воздушный конденсатор, кроме конденсатора-холодильника, сепаратор ).

Целью изобретения является снижение капитальных и энергетических затрат.

Поставленная цель достигается тем, что в способе ректификации жидкости путем предварительного нагрева, отпарки легко кипящих компонентов (фракций), конденсации паров и подачи несконденсированных паров верха колонны в вакуумсоздающую систему, нагревание и испарение жидкости низа колонны осуществляют рециркуляцией ее через вакуумсоздающую систему, при этом в зону разряжения вакуумсоздающей системы для контакта с жидкостью низа колонны вводят отпарной газ, в качестве которого используют несконденсированные пары верха колонны, а в качестве вакуумсоздающей системы используют жидкостно-кольцевой или жидкостно-струйный насос.

В сравнении с известными техническими решениями предлагаемый способ, в котором нагревание и испарение жидкости низа колонны осуществляют рециркуляцией ее через вакуумсоздающую систему, а в зону разряжения вакуумсоздающей системы для контакта с жидкостью низа колонны вводят отпарной газ, в качестве которого используют несконденсированные пары верха колонн ректификации или регенерации и в качестве вакуумсоздающей системы используют жидкостно-кольцевой или жидкостно-струйный насос, позволил снизить энергозатраты на конденсацию паров в холодильнике и уменьшить число единиц технологического оборудования.

Заявителю не известно из существующего уровня техники способа ректификации жидкости, в котором бы для нагревания и испарения жидкости низа колонны осуществлялась ее рециркуляция через вакуумсоздающую систему, в зону разряжения которой для контакта с жидкостью низа колонны вводился отпарной газ, в качестве которого использовались несконденсированные пары верха колонны, а в качестве вакуумсоздающей системы использовался жидкостно-кольцевой или жидкостно-струйный насос.

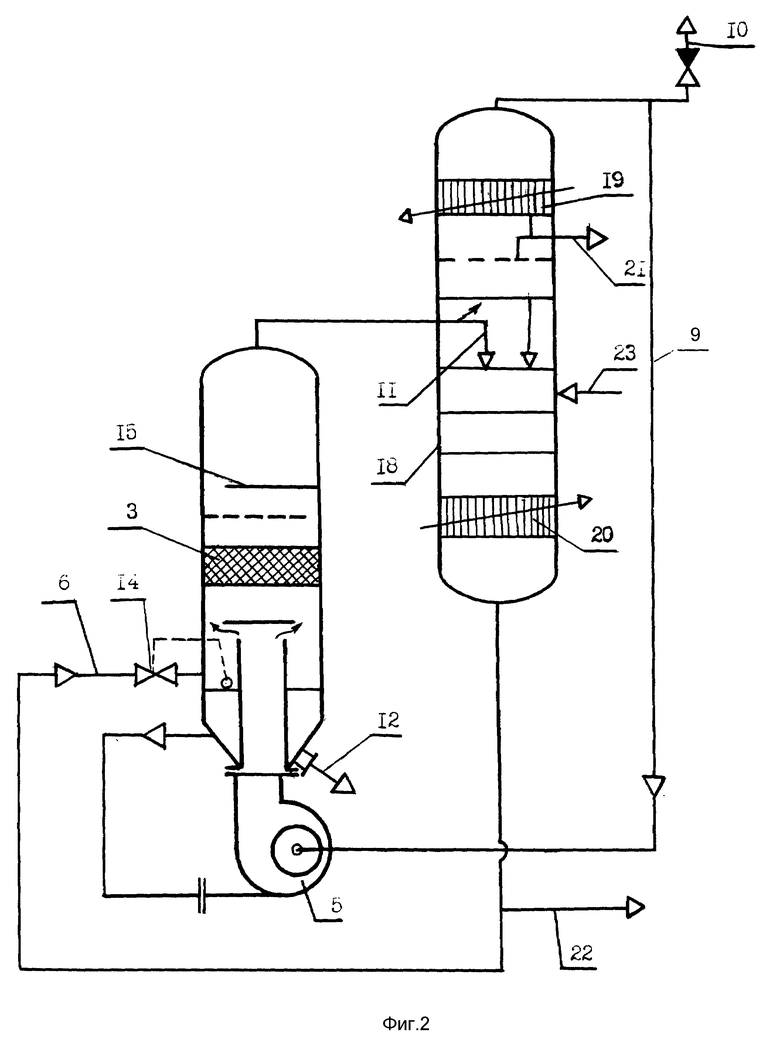

На фиг. 1 изображена принципиальная технологическая схема установки для осуществления предлагаемого способа ректификации жидкости.

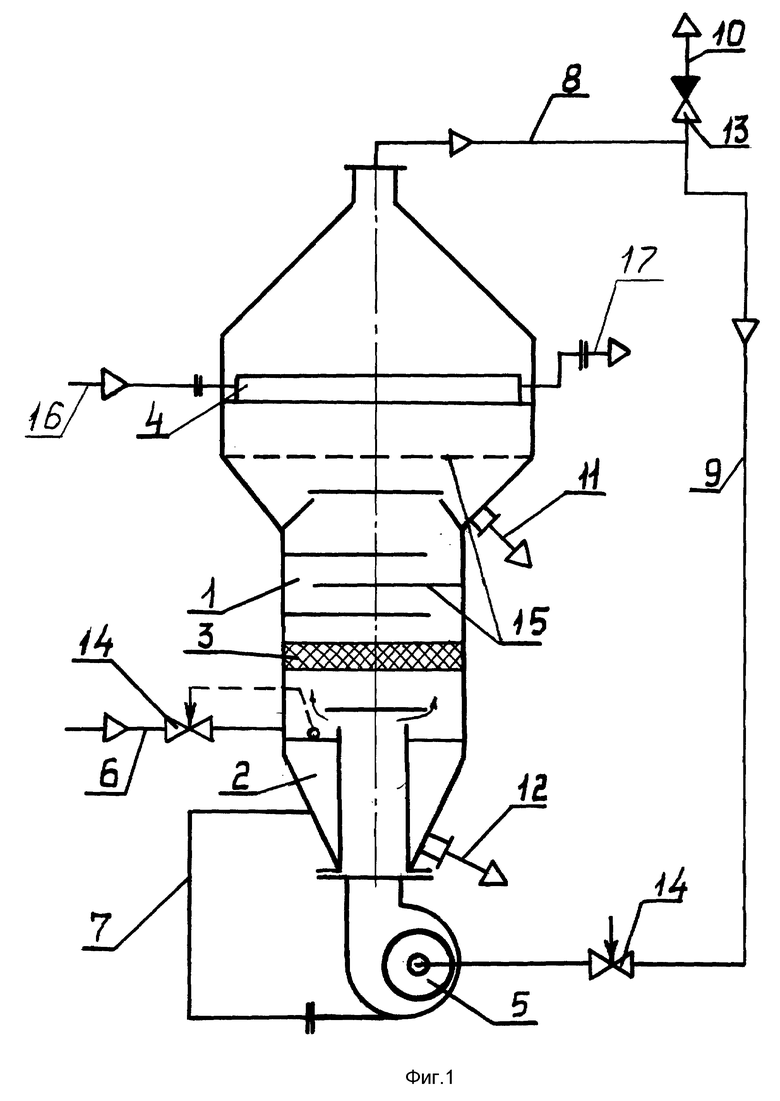

На фиг. 2 изображена принципиальная технологическая схема регенерации гликоля с использованием предлагаемого способа.

Установка (фиг. 1) включает ректификационную колонну 1 с кубовой частью 2, над которой установлены сепаратор 3, а в верхней части колонны размещен дефлегматор 4, и вакуумсоздающую систему 5. Вход колонны соединен с линией 6 для подачи сырья. Вакуумсоздающая система 5 соединена с кубовой частью 2 линией рециркуляции жидкости 7. Выход верха колонны 1 соединен с линией выхода несконденсированных паров 8, которая соединена с линией подачи отпарного газа 9 в вакуумсоздающую систему 5 и с линией сброса несконденсированных паров 10. Ректификационная колонна 1 снабжена линией выхода продукта 11 и линией выхода остатка 12. На линии сброса несконденсированных паров 8 установлен обратный клапан 13, а на линии подачи сырья 6 и линии подачи отпарного газа 9 установлены регуляторы расхода 14. Внутри корпуса 1 между кубовой частью и дефлегматором установлены массообменные тарелки 15. Дефлегматор 4 снабжен линиями подачи 16 и выхлопа 17 хладоагента.

По предлагаемому способу ректификации жидкости, жидкость (сырье) подают по линии 6 в кубовую часть 2 колонны 1. Далее для нагревания и испарения жидкости, осуществляют ее рециркуляцию, подавая по линии рециркуляции жидкости 7 в зону разряжения вакуумсоздающей системы 5. В качестве отпарного газа, подаваемого на контакт с жидкостью в зону разряжения вакуумосоздающей системы, используют несконденсированные пары верха колонны, которые подают по линии подачи отпарного газа 9. Парожидкостную смесь из зоны разряжения вакуумсоздающей системы 5 возвращают в кубовую часть 2 и направляют в противотоке в сепаратор 3 и на массообменные тарелки 15, для отделения от жидкости, которую при этом многократно циркулируют. В качестве вакуумсоздающей системы используют жидкостно-кольцевой иди жидкостно-струйный насосы. Пар поднимающийся к верху колонны 1, конденсируют на дефлегматоре 4. Сконденсированную жидкость (очищенный гликоль) отбирают по линии 11. Остаток: высококипящие углеводороды, соли, механические примеси и продукты коррозии металла аппаратов трубопроводов отбирают по линии 12 из кубовой части 2. Несконденсированные пары (легкие углеводороды) отбирают по линии 8 вверху корпус 1, причем основную часть паров направляют по линии подачи отпарного газа 9, а оставшуюся отбирают по линии 10.

Использование данного способа для осуществления регенерации гликоля поясняется схемой установки изображенной на фиг. 2, которая дополнительно включает колонну регенерации 18 с дефлегматором 19, испарителем 20, выводом отпаренной воды 21, выводом регенерированного гликоля 22 и подачей сырья 23.

Для осуществления регенерации гликоля с использованием предлагаемого способа ректификации жидкости (фиг. 2), обеспечивающего комплексную очистку гликоля от тяжелых углеводородов, солей, механических примесей, включающих продукты коррозии металла аппаратов трубопроводов, в качестве сырья в колонне 1 используют часть регенерированного гликоля, который по линии 6 из колонны регенерации 18 подают в кубовую часть 2 колонны 1 для комплексной очистки, а насыщенный гликоль подают в колонну 18 по линии 23. Очищенный поток гликоля из колонны 1 подают по линии 11 непосредственно в колонну регенерации 18. Так как колонна 1 установки для ректификации жидкости соединена по парам с верхней частью колонны регенерации гликоля 18, то для конденсации паров верха колонны используют дефлегматор 19 с выводом отпаренной воды 21, установленный в колонне регенерации 18, и в качестве отпарного газа в зону разряжения вакуумсодержащей системы 5 подают по линии 9 несконденсированные пары верха колонны регенерации 18. Регенерированный гликоль выводят из колонны регенерации по линии 22.

Пример. Водный раствор диэтиленгликоля в количестве 200 кг, с концентрацией 99% вес, под давлением 0,05 МПа и с температурой 110oC подают в кубовую часть колонны, давление в которой 0,08 - 0,09 МПа. Далее для нагревания раствора диэтиленгликоля до температуры 125-130oC и ее испарения, осуществляют его рециркуляцию через зону низкого давления минус 0.096 МПа жидкостно-кольцевого (жидкостно-струйного) насоса. Температура диэтиленгликоля, нагреваемого в жидкостно-кольцевом насосе, ниже температуры разложения диэтиленгликоля, которая равна 167oC, поэтому не происходит разложения диэтиленгликоля на внутренней поверхности насоса. В качестве отпарного газа, подаваемого на контакт с водным раствором диэтиленгликоля в зону низкого давления жидкостно-кольцевого насоса, используют несконденсированные пары верха колонны. Диэтиленгликоль в виде парожидкостной смеси с температурой 125oC, возвращают в кубовую часть колонны. Затем диэтиленгликоль в виде пара, прошедший сепаратор и массобменные секции, конденсируют на дефлегматоре, в который подают хладоагент с температурой 45oC. На выходе дефлегматора температура хладоагента равна 110oC. Конденсат диэтиленгликоля с концентрацией 99% вес отбирают в виде жидкостного потока. Остаток, в виде тяжелых углеводородов, солей и примесей, отводят из кубовой части колонны, расположенной ниже сепаратора.

Использование способа, в котором с помощью вакуумсоздающей системы осуществляют нагревание и испарение жидкости, создают разряжение (вакуум) и транспортируют несконденсированные пары верха колон ректификации или регенерации, позволяет снизить температуру низа колонны, предотвратить разложение гликоля на поверхности нагревателя и произвести комплексную очистку гликоля от тяжелых углеводородов, солей и примесей без использования дополнительного оборудования, уменьшив при этом энергетические затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2155092C1 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА АБСОРБЕНТА | 1999 |

|

RU2157276C1 |

| СПОСОБ АБСОРБЦИОННОЙ ОСУШКИ ГАЗА | 2002 |

|

RU2214856C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МЕТАНОЛА ИЗ МИНЕРАЛИЗОВАННОГО ВОДНОГО РАСТВОРА | 1999 |

|

RU2159664C1 |

| КОЛОННА ДЛЯ ПРОВЕДЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 1999 |

|

RU2150990C1 |

| СПОСОБ КОНТАКТА ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192912C1 |

| СТРУЙНАЯ УСТАНОВКА | 1998 |

|

RU2140580C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ СЕПАРАЦИОННЫХ И МАССООБМЕННЫХ АППАРАТОВ | 2000 |

|

RU2168356C1 |

| СПОСОБ УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2000 |

|

RU2179660C2 |

| СПОСОБ ОБРАБОТКИ ВОДЫ И ВОДНЫХ РАСТВОРОВ | 2003 |

|

RU2240984C1 |

Изобретение может быть использовано в промысловых и заводских установках осушки природного газа. Сущность изобретения: способ осуществляют путем нагрева, отпарки легкокипящих компонентов (фракций), конденсации паров и подачи несконденсированных паров верха колонны в вакуумсоздающую систему, при этом нагревание и испарение жидкости низа колонны осуществляют рециркуляцией ее через вакуумсоздающую систему. В зону разрежения вакуумсоздающей системы для контакта с жидкостью низа колонны вводят отпарной газ, в качестве которого используют несконденсированные пары верха колонны ректификации или верха колонны регенерации. В качестве вакуумсоздающей системы используют жидкостно-кольцевой или жидкостно-струйный насос. Изобретение позволяет снизить энергетические затраты. 3 з.п. ф-лы, 2 ил.

| US 3841382 A, 15.10.74 | |||

| Способ выделения газов из растворов | 1976 |

|

SU701647A1 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050168C1 |

| ТОННЕЛЬНОЕ УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ТЕПЛОВОЙ ОБРАБОТКИ ЧУРАКОВ | 1938 |

|

SU55414A1 |

| Способ сварки давлением с подогревом | 1987 |

|

SU1574407A1 |

| ПРОТЕЗ ТАЗОБЕДРЕННОГО СУСТАВА | 2001 |

|

RU2207085C1 |

Авторы

Даты

1999-07-20—Публикация

1997-12-18—Подача