Изобретение относится к диффузионной сварке и может быть использовано в различных отраслях промышленности.

Цель изобретения - повышение качества сварного соединения и прецизионности свариваемого изделия путем снижения напряжений в зоне соединения .

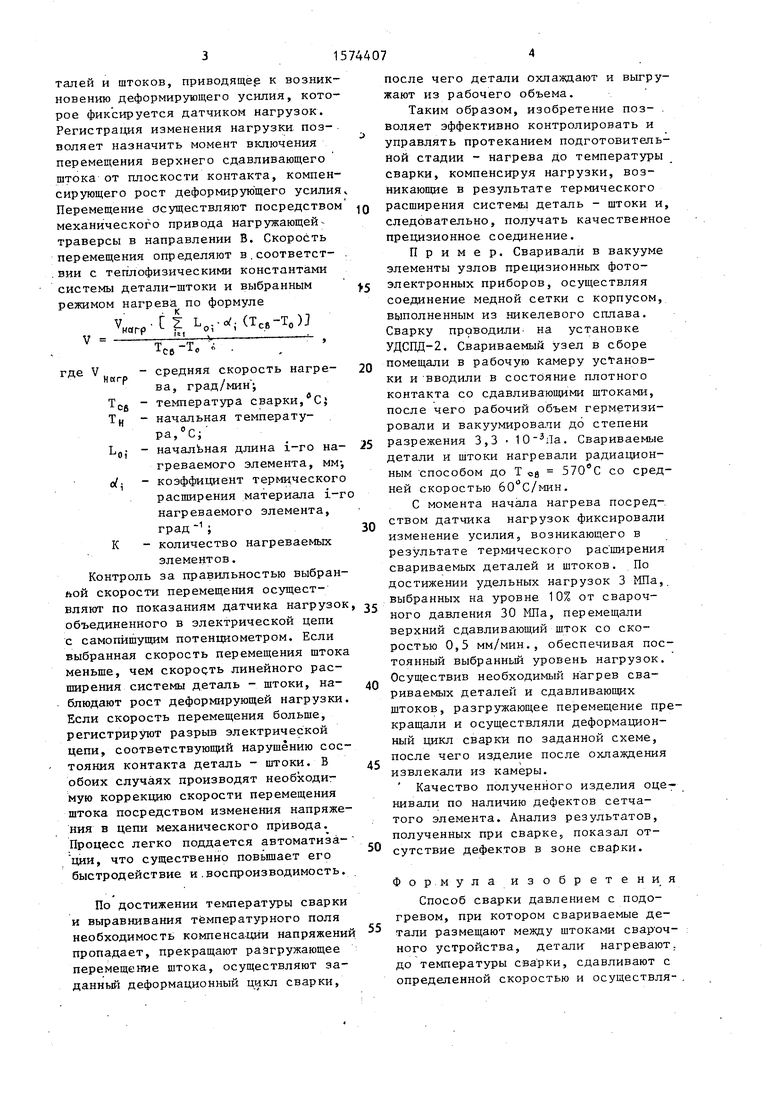

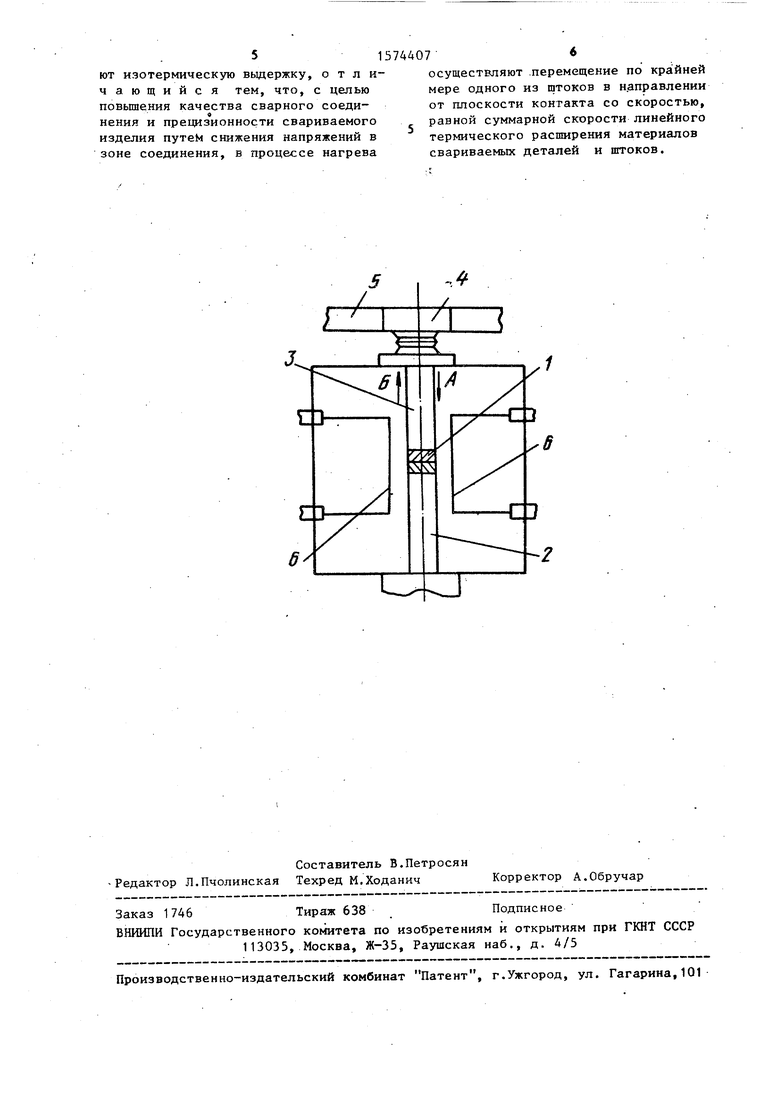

На чертеже показана схема осуществления способа.

Свариваемые детали 1 обрабатывают до требуемой шероховатости соединяемых поверхностей, промывают от загрязнений, пакетируют и устанавливают на рабочую поверхность нижнего сдавливающего штока 2. Перемещением по стрелке А верхнего сдавливающего штока 3, соединенного с измерительны датчиком 4 нагрузок на подвижной нагрлжаюиеи траверсе 5, добиваются состояния плотного контакта свариваемых заготовок меж- Ду собой и штоками. Далее герметизируют и вакуумируют объем рабочей камеры до заданном степени разрежения, после чего осуществляют нагрев от комнатной температуры до сварки. Заявляемый способ применим для любого вида нагрева, используемого в сварке давлением. Дня определенности на схеме представлен радиационный нагрев, осуществляемый посредством нагревателей 6. По мере возрастания температуры происходит линейное термическое расширение свариваемых десд

sj

4 4ь

талей и штоков, приводящее к возникновению деформирующего усилия, которое фиксируется датчиком нагрузок. Регистрация изменения нагрузки позволяет назначить момент включения перемещения верхнего сдавливающего штока от плоскости контакта, компенсирующего рост деформирующего усилия Перемещение осуществляют посредством механического привода нагружающей - траверсы в направлении В. Скорость перемещения определяют в соответствии с теплофизическими константами системы детали-штоки и выбранным режимом нагрева по формуле

К

V.

V

нагр

С Ј L0..c/j (Tce-Te);i

тсв-То

де V- средняя скорость нагре- 20

ва, град/мин ;

Тсв - температура сварки,С} Тн - начальная температура,°С; L0; - начальная длина 1-го на- К

греваемого элемента, мм-, - - коэффициент термического

расширения материала 1-го

нагреваемого элемента,

град -1 ;

К

- количество нагреваемых

элементов.

Контроль за правильностью выбранной скорости перемещения осуществляют по показаниям датчика нагрузок объединенного в электрической цепи с самопишущим потенциометром. Если выбранная скорость перемещения штока меньше, чем скорость линейного расширения системы деталь - штоки, на- блюдают рост деформирующей нагрузки. Если скорость перемещения больше, регистрируют разрыв электрической цепи, соответствующий нарушению состояния контакта деталь - штоки. В обоих случаях производят необходимую коррекцию скорости перемещения штока посредством изменения напряжения в цепи механического привода. Процесс легко поддается автоматизации, что существенно повышает его быстродействие и воспроизводимость.

По достижении температуры сварки и выравнивания температурного поля необходимость компенсации напряжений пропадает, прекращают разгружающее перемещение штока, осуществляют заданный деформационный цикл сварки,

д

0

0

5 о 45

50

после чего детали охлаждают и выгружают из рабочего объема.

Таким образом, изобретение позволяет эффективно контролировать и управлять протеканием подготовительной стадии - нагрева до температуры сварки, компенсируя нагрузки, возникающие в результате термического расширения системы деталь - штоки и, следовательно, получать качественное прецизионное соединение.

Пример. Сваривали в вакууме элементы узлов прецизионных фотоэлектронных приборов, осуществляя соединение медной сетки с корпусом, выполненным из никелевого сплава. Сварку проводили на установке УДСПД-2. Свариваемый узел в сборе помещали в рабочую камеру установки и вводили в состояние плотного контакта со сдавливающими штоками, после чего рабочий объем герметизировали и вакуумировата до степени разрежения 3,3 . Свариваемые детали и штоки нагревали радиационным способом до Т сй 570вС со средней скоростью 60°С/мин.

С момента начала нагрева посредством датчика нагрузок фиксировали изменение усилия, возникающего в результате термического расширения свариваемых деталей и штоков. По достижении удельных нагрузок 3 МПа, выбранных на уровне 10% от сварочного давления 30 МПа, перемещали верхний сдавливающий шток со скоростью 0,5 мм/мин., обеспечивая постоянный выбранный уровень нагрузок. Осуществив необходимый нагрев свариваемых деталей и сдавливающих штоков, разгружающее перемещение прекращали и осуществляли деформационный цикл сварки по заданной схеме, после чего изделие после охлаждения извлекали из камеры.

Качество полученного изделия оценивали по наличию дефектов сетчатого элемента. Анализ результатов, полученных при сварке, показал отсутствие дефектов в зоне сварки.

Формула изобретения

Способ сварки давлением с подогревом, при котором свариваемые детали размещают между штоками сварочного устройства, детали нагревают, до температуры сварки, сдавливают с определенной скоростью и осуществляют изотермическую выдержку, отличающийся тем, что, с целью повышения качества сварного соединения и прецизионности свариваемого изделия путем снижения напряжений в зоне соединения, в процессе нагрева

осуществляют перемещение по крайней мере одного из штоков в направлении от плоскости контакта со скоростью, равной суммарной скорости линейного термического расширения материалов свариваемых деталей и штоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ФЕРРИТОВ С МЕТАЛЛАМИ ЧЕРЕЗ ПРОМЕЖУТОЧНУЮ ПРОКЛАДКУ ИЗ МЕДИ | 1987 |

|

SU1492588A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2289790C1 |

| Способ диффузионной сварки пористых материалов через металлическую прослойку | 1990 |

|

SU1750897A1 |

| Способ диффузионной сварки | 1977 |

|

SU660819A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2167749C2 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Установка для диффузионной сварки в вакууме | 1983 |

|

SU1100064A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| Способ диффузионной сварки | 1990 |

|

SU1757825A1 |

Изобретение относится к диффузионной сварке и может быть использовано в различных отраслях промышленности. Цель изобретения - повышение качества сварного соединения и прецизионности свариваемого изделия путем снижения напряжений в зоне соединения. Свариваемые детали размещают между штоками сварочного устройства и нагревают до температуры сварки. В процессе нагрева осуществляют перемещение по крайней мере одного из штоков в направлении от плоскости контакта со скоростью, равной суммарной скорости линейного термического расширения материалов свариваемых деталей и штоков. По достижении температуры сварки и выравнивании температурного поля в зоне соединения осуществляют изотермическую выдержку под определенным сварочным давлением. В процессе нагрева снижаются неконтролируемые напряжения в зоне соединения. 1 ил.

| Способ сварки давлением с подогре-BOM | 1979 |

|

SU844185A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-30—Публикация

1987-11-04—Подача