Изобретение относится к способам получения оксидов урана в технологии производства гексафторида урана для обогащения, а именно получения триоксида урана UO3 (а также октаоксида триурана U3O8) в непрерывном процессе термической обработки нитрата уранила.

Известны промышленные способы получения оксидов урана с применением химической и термической денитрации, в которых получают оксиды урана для дальнейшей переработки в гексафторид урана в пламенных реакторах.

Каждый из способов имеет свои достоинства и недостатки.

Например, известен способ изготовления таблетированного топлива из диоксида урана (патент РФ №2158971, опубл. 10.11.2000), при котором проводят осаждение полиуранатов из нитрата уранила раствором аммиака. Далее в барабанной печи сушки-прокалки полиуранаты при температуре 460…600°C конвертируют в U3O8, которые имеют удельную поверхность 8…14 м2/г. Порошки с такой удельной поверхностью удовлетворяют требованиям восстановления водородом и спекания в таблетки ядерного топлива. Основным недостатком рассмотренного способа является утилизация большого количества растворов нитрата аммония, загрязненного ураном.

В способе получения триоксида урана путем прямого термического денитрирования уранил-нитрата (патент РФ №2106308, опубл. 10.03.1998) обеспечивают термомеханический контакт между раствором уранил-нитрата и газовой средой, которую вводят в камеру в виде турбулентного потока, направленного вокруг оси распыления раствора уранил-нитрата. Текучая газовая среда является газообразным продуктом полного сгорания пропана и воздуха. При осуществлении указанного способа образуется триоксид урана с удельной поверхностью 12…15 м2/г. Однако следует отметить, что применение природного газа в качестве источника тепла ограничено из-за обводнения схемы получения оксидов, так при сгорании 1 кг пропана образуется более 2 кг воды, которая является жидким радиоактивным отходом и требует соответствующего обращения и локализации.

В работе Пищулина В.П. и Брендакова В.Н. (Пищулин В.П., Брендаков В.Н. Математическая модель процесса термического разложения в барабанной вращающей печи / Известия Томского политехнического университета, 2005. Т.308. вып.3. С.106-109) приведены данные по получению оксидов урана из полиураната аммония в прокалочной барабанной вращающейся печи длиной 8,8 м и диаметром 0,6 м при температуре 450…650°C. Размер частиц полиуранатов 150…200 мкм. Недостатками способа являются невысокая интенсивность тепло- и массопередачи печи, используемой для осуществления способа, а также налипание продукта на ее внутренние поверхности, которое приводит к увеличению затрат на обслуживание данного устройства.

С целью интенсификации процесса денитрацию проводят в аппаратах кипящего слоя (Тураев Н.С., Жерин И.И. Химия и технология урана. - М., Издательский дом «Руда и металлы», 2006. С.328-330). В аппаратах с кипящим слоем при температуре 400…450°C получают сферические частицы триоксида урана диаметрами до 200 мкм, которые имеют луковичную структуру (кольца Лизеганга) и низкую реакционную способность (Харрингтон Ч., Рюэле А. Технология производства урана. - М.: Госатомиздат, 1961. С.196-199). При температуре 600…900°C получают U3O8. Перед подачей порошков на следующую операцию (восстановление и гидрофторирование) увеличивают их химическую активность путем измельчения или поддерживают минимально возможную температуру, увеличивая время пребывания частиц в активной зоне аппаратов.

К преимуществу рассмотренного способа получения оксидов урана можно отнести простоту процесса и отсутствие вспомогательных реактивов. Недостатком способа является недостаточный контроль величины размера кристаллов.

В способе плазмохимической денитрации (Туманов Ю.Н. Плазменные и высокочастотные процессы получения и обработки материалов в ядерном топливном цикле: настоящее и будущее. - М.: ФИЗМАТЛИТ, 2003. С.206) на плазмохимической установке, снабженной плазмотроном, головкой, диспергирующей растворы, и плазмохимическим реактором, получают оксиды урана при температуре 3500…1000 К с удельной поверхностью 2,1…2,5 м2/г, в форме оплавленных микросфер, что также обуславливает их низкую реакционную способность.

Таким образом, общим недостатком показанных процессов термоденитрации является получение химически не активных оксидов урана, что обуславливает применение дополнительных реагентов или ограничивает применение указанных способов из-за низкой химической активности получаемых оксидов урана. Применение кипящего слоя и диспергирование в потоках разогретых газов сопровождается значительными затратами на газоочистку и увеличивает сбросы урана в окружающую среду.

Наиболее близким по технической сущности является способ непрерывной денитрации фирмы «Дженерал Электрик Компании» (Харрингтон Ч., Рюэле А. Технология производства урана. Госатомиздат, 1961. С.194-196), взятый за прототип. Процесс денитрации раствора уранил-нитрата проводят в нагреваемом желобе с круглым днищем диаметром 0,66 м. Желоб имеет длину 3,66 м и нагревается в электрической печи сопротивления. Подогретый раствор подают в реактор через крышку желоба по трем линиям, которые опущены на глубину 76 мм от дна желоба. Полученный в желобе порошок перемешивают вращающейся мешалкой с 12-ю скребками Т-образной формы. Температуру в слое поддерживают 510…538°C, регулируя подачу уранил-нитрата в слой отвердевающего продукта. Мощность электродвигателя мешалки составляет 110,3 кВт (150 л.с). Триоксид урана, полученный в желобе, ссыпается через отводную трубу и пневмотранспортом передается на молотковую дробилку. Газы поступают в оборудование, улавливающее оксиды азота. Готовый продукт состоит из частиц сферической формы с диаметром 150 мкм.

К недостаткам прототипа относится:

- низкая реакционная способность получаемых оксидов урана, имеющих сферическую форму, для получения реакционно-способных оксидов урана добавляют серную кислоту в исходный уранил-нитрат;

- устройство, применяемое для осуществления данного способа, предполагает использование раствора уранил-нитрата с концентрацией менее 700 г/л, поскольку увеличение концентрации урана приводит к быстрой забивке дозирующих трубок при снижении расхода для управления температурой слоя порошка;

- передвижение отвердевающего продукта вдоль желоба происходит за счет увеличения высоты слоя продукта, что сопровождается систематическим образованием твердых отложений на валу и лопастях мешалок, забивками трубок, подводящих уранил-нитрат;

- для перемешивания большого количества оксидов урана в желобе необходимо затрачивать большое количество электроэнергии, поэтому применяется электродвигатель с мощностью 110,3 кВт.

Технической задачей изобретения является создание способа получения в процессе термоденитрации растворов уранил-нитрата с любой концентрацией по урану химически активных порошков оксидов урана при одновременной интенсификации процесса.

Указанная цель достигается тем, что в способе получения оксидов урана, включающем подачу уранил-нитрата в горизонтальный цилиндрический обогреваемый в центральной части реактор с приводом вала перемешивающего устройства, измельчение отвердевающего триоксида урана, перемешивание полученного в реакторе порошка, перемещение, а также выгрузку порошка из реактора, обеспечивают использованием вращательного и возвратно-поступательного движения перемешивающего устройства, в качестве которого используют шнековый вал с прерывистыми витками. Измельчение порошка производят посредством взаимодействия прерывистых витков шнекового вала с лопаткообразными неподвижными стержнями, установленными на внутренней поверхности корпуса реактора с образованием уменьшающихся зазоров между прерывистыми витками и стержнями по мере приближения к зоне выгрузки. При этом обеспечивают предотвращение проскока некондиционного продукта. Отвод выделяющихся газов осуществляют по трубопроводам, размещенным на верхней образующей корпуса реактора.

Предотвращение проскока некондиционного продукта осуществляют посредством использования лопаткообразных неподвижных стержней, которые в сечении имеют Г-образную форму с внутренним углом, имеющим форму галтели, при этом стержни повернуты внутренним углом в сторону передвигаемого шнеком отвердевающего продукта и угол поворота Г-образного стержня по отношению к лопасти шнека выбирают таким образом, чтобы линия, соединяющая концы лопатки в Г-образном сечении, была параллельной витку шнека.

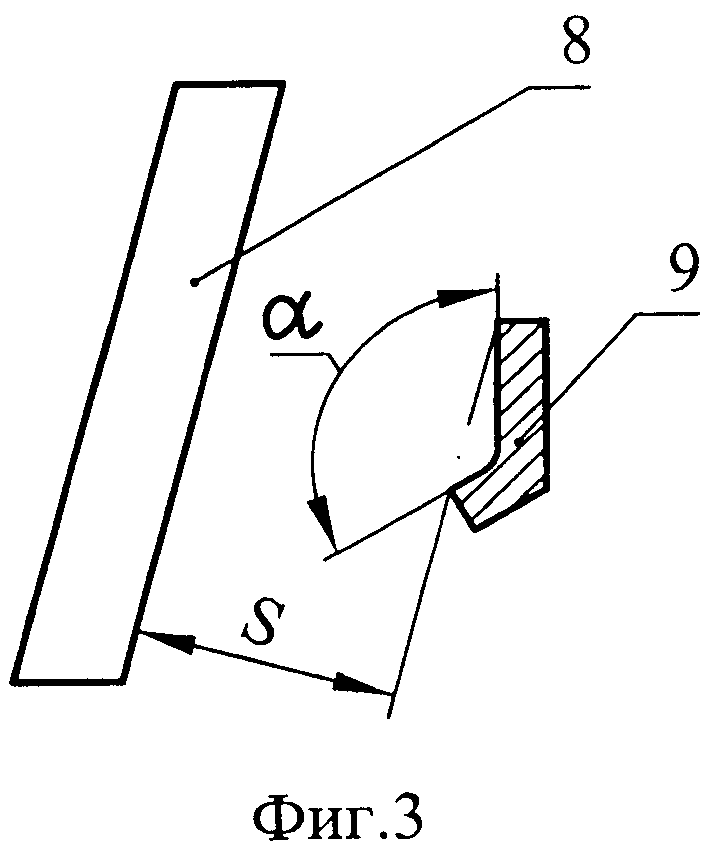

На фиг.1 показано устройство (общий вид), позволяющее осуществлять способ; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - взаимное расположение прерывистого витка шнекового вала и лопаткообразного стержня.

Для осуществления способа используют устройство, которое содержит горизонтальный цилиндрический реактор 1 (см. фиг.1), центральная часть которого обогревается греющей камерой 2, штуцер 3 подачи уранил-нитрата, размещенный вне греющей камеры 2, патрубки 4 для отвода из сепарационного кармана 5 выделяющихся газов, патрубок 6 разгрузки порошка, размещенный вне греющей камеры 2.

Реактор 1 содержит установленный по его оси с возможностью вращательного и возвратно-поступательного осевого перемещения шнековый вал 7 с прерывистыми витками 8 и лопаткообразные неподвижные стержни 9, установленные на внутренней поверхности корпуса реактора 1 по образующим, не пересекающим место размещения сепарационного кармана 5 (см. фиг.2). Лопаткообразные неподвижные стержни 9 (см. фиг.3) в сечении имеют Г-образную форму с внутренним углом, имеющим форму галтели.

Способ осуществляют следующим образом.

Уранил-нитрат подают в реактор 1 (см. фиг.1) по штуцеру 3, расположенному на его корпусе вне греющей камеры 2, на первые прерывистые витки 8 шнекового вала 7. Вращательным движением шнекового вала 7 уранил-нитрат продвигают в центральную обогреваемую часть реактора 1. По мере продвижения и прогрева уранил-нитрат разлагается с образованием твердого UO3 и газов, состоящих из оксидов азота, кислорода и паров воды, которые отводят из сепарационного кармана 5 через патрубки 4 для отвода выделяющихся газов. Прерывистые витки 8 шнекового вала 7 взаимодействуют с лопаткообразными неподвижными стержнями 9, установленными на внутренней поверхности корпуса реактора 1 по образующим, не пересекающим место размещения сепарационного кармана 5 (см. фиг.2). Лопаткообразные стержни 9 располагают так, что они образуют уменьшающиеся зазоры между прерывистыми витками 8 и стержнями 9 по мере приближения к зоне разгрузки. Уменьшение зазора обеспечивают увеличением шага стержней 9, при этом угол поворота Г-образного стержня 9 по отношению к витку 8 шнекового вала 7 выбирают таким образом, чтобы линия, соединяющая концы лопатки в Г-образном сечении, была параллельной витку 8 шнекового вала 7. В другом варианте уменьшение зазора обеспечивают изменением угла поворота Г-образного стержня по отношению к витку шнекового вала при шаге стержней, соответствующем шагу витка шнека.

Вращательное и возвратно-поступательное движение шнекового вала 7, сообщаемое ему редуктором привода (не показан), продвигает отвердевающий продукт, движение частиц приобретает петлеобразную форму в продольном направлении, что намного увеличивает эффективность измельчения. При этом в процессе истирания относительно большие куски раскалываются на все более мелкие, в них накапливаются структурные дефекты, увеличивается кривизна поверхности, проявляется эффект механоактивации, Таким образом, удельная поверхность порошка, которая определяет его реакционную способность, увеличивается. Лопаткообразные стержни 9, имеющие в сечении Г-образную форму, повернуты внутренним углом в сторону передвигаемого шнековым валом 7 отвердевающего материала. Короткая сторона стержня 9 не позволяет крупным кускам без дробления выходить из клинообразного объема между витком 8 и стержнем 9. Регулировкой зазоров между витками шнека и стержнями достигается величина размера частиц порошка триоксида урана, необходимая для успешного проведения восстановления триоксида в диоксид, гидрофторирования и фторирования с получением гексафторида.

Получаемые порошки через патрубок 6 разгрузки порошка выводят из реактора.

Пример 1

Уранил-нитрат в объеме 0,5 м3/час, содержащий уран 500 г/л и азотную кислоту 6 г/л, имеющий температуру 23°C, подавали по штуцеру 3 подачи уранил-нитрата, размещенному вне греющей камеры 2, на первые прерывистые витки 8 шнекового вала 7. По мере продвижения вращательным и возвратно-поступательным движением шнекового вала 7 уранил-нитрат прогревается до температуры в слое порошка 420…440°C, разлагается с образованием твердого UO3 и газов, состоящих из оксидов азота, кислорода и паров воды, которые отводят из сепарационного кармана 5 через патрубки 4 для отвода выделяющихся газов. Для осуществления способа в данном примере было использовано устройство со следующими параметрами. Зазор S между прерывистым витком 8 шнекового вала 7 и короткой стороной стержня 9 уменьшается по мере приближения к зоне разгрузки от 10,0 мм до 0,2 мм (см. фиг.3). Внутренний угол α лопаткообразного стержня равен 120°.

Ситовой анализ показал, что 92% частиц порошка имеют размер менее 0,05 мм и 8% порошков имеют размеры 0,05…4,0 мм. Крупные частицы порошка измельчают на дезинтеграторе. Полученные порошки триоксида урана пригодны для проведения восстановления триоксида в диоксид, гидрофторирования и фторирования с получением гексафторида, соответствующего требованиям Международного стандарта ASTM-787 на гексафторид урана для обогащения.

Пример 2

Осуществление заявляемого способа позволяет выполнить денитрацию уранил-нитрата любой концентрации по урану. Однако предпочтительно упарить растворы до концентрации выше 1000 г/л по урану для снижения нагрузки на печное оборудование, уменьшения его размеров, снижения вспенивания и брызгоуноса.

Ядерно-чистый уранил-нитрат в объеме 0,9 м3/час, содержащий уран 1250 г/л и азотную кислоту 1 г/л, имеющий температуру 120°C, подают в реактор 1. Способ осуществляют аналогично Примеру 1.

Ситовой анализ показал, что 93% частиц порошка имеют размер менее 0,05 мм и 7% порошков имеют размеры 0,05…5,0 мм. Крупные частицы порошка измельчают на дезинтеграторе. Полученные порошки триоксида урана пригодны для проведения восстановления триоксида в диоксид, гидрофторирования и фторирования с получением гексафторида, соответствующего требованиям Международного стандарта ASTM-787 на гексафторид урана для обогащения.

Примеры показывают возможность осуществления способа для термоденитрации растворов уранил-нитрата с разной концентрацией по урану с получением химически активных порошков оксидов урана, что обеспечивается достижением заданной степени его измельчения.

Для достижения другой величины частиц порошка триоксида урана необходимо изменить зазоры между витками шнека и стержнями.

Предлагаемый способ получения оксидов урана позволяет увеличить производительность реактора на единицу реакционного объема в результате интенсификации процесса разложения уранил-нитрата за счет подвода тепла от стержней в слой реагирующего материала, упростить управление температурой в слое порошка выбором температуры в зонах обогрева, улучшить условия труда обслуживающего персонала за счет снижения количества зачисток, обслуживания и ремонта оборудования КИПиА, уменьшить затраты электроэнергии на дробление и перемешивание порошков за счет снижения объема перемешиваемого материала.

Указанные технические преимущества позволяют повысить производительность и качество продуктов в технологии производства гексафторида урана для обогащения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА УРАНИЛА | 2013 |

|

RU2563480C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПОРОШКООБРАЗНЫХ ОКСИДОВ МЕТАЛЛОВ ИЗ НИТРАТОВ МЕТАЛЛОВ В ЯДЕРНОЙ ПРОМЫШЛЕННОСТИ | 1996 |

|

RU2175643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ УРАНА | 2015 |

|

RU2603359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА НА ОСНОВЕ ПОРОШКА ДИОКСИДА УРАНА | 2004 |

|

RU2296106C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИОКСИДА УРАНА | 2013 |

|

RU2542317C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКООБОГАЩЕННОГО УРАНА | 1997 |

|

RU2114061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯДЕРНОГО КЕРАМИЧЕСКОГО УРАН-ЭРБИЕВОГО ТОПЛИВА | 2007 |

|

RU2382424C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ИЗ РАСТВОРА УРАНИЛНИТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601765C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРА УРАНИЛНИТРАТА НА ОКСИД УРАНА И РАСТВОР АЗОТНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599670C1 |

Изобретение относится к способу получения оксидов урана в технологии производства гексафторида урана для обогащения, а именно получения триоксида урана в непрерывном процессе термической обработки нитрата уранила. Способ включает подачу уранил-нитрата в горизонтальный цилиндрический обогреваемый в центральной части реактор с приводом вала перемешивающего устройства, измельчение отвердевающего триоксида урана и перемешивание полученного в реакторе порошка, а также его перемещение с помощью вращательного и возвратно-поступательного движения перемешивающего устройства, в качестве которого используют шнековый вал с прерывистыми витками, причем измельчение порошка дополнительно обеспечивают посредством взаимодействия прерывистых витков шнекового вала с лопаткообразными неподвижными стержнями, установленными на внутренней поверхности корпуса реактора с образованием уменьшающихся зазоров между прерывистыми витками и стержнями по мере приближения к зоне выгрузки, при этом обеспечивают предотвращение проскока некондиционного продукта и отвод отходящих газов, выгрузку порошка из реактора. Способ обеспечивает увеличение производительности реактора, улучшение условий труда обслуживающего персонала, обслуживания и ремонта оборудования, а также уменьшение затрат электроэнергии. 1 з.п. ф-лы, 3 ил., 2 пр.

1. Способ получения оксидов урана, включающий подачу уранил-нитрата в горизонтальный цилиндрический обогреваемый в центральной части реактор с приводом вала перемешивающего устройства, измельчение и перемешивание полученного в реакторе порошка, отвод отходящих газов, выгрузку порошка из реактора, отличающийся тем, что измельчение, перемешивание порошка, а также его перемещение осуществляют с помощью вращательного и возвратно-поступательного движения перемешивающего устройства, в качестве которого используют шнековый вал с прерывистыми витками, причем измельчение порошка дополнительно обеспечивают посредством взаимодействия прерывистых витков шнекового вала с лопаткообразными неподвижными стержнями, установленными на внутренней поверхности корпуса реактора с образованием уменьшающихся зазоров между прерывистыми витками и стержнями по мере приближения к зоне выгрузки, при этом обеспечивают предотвращение проскока некондиционного продукта.

2. Способ по п.1, отличающийся тем, что предотвращение проскока некондиционного продукта осуществляют посредством использования лопаткообразных неподвижных стержней, которые в сечении имеют Г-образную форму с внутренним углом, имеющим форму галтели, при этом стержни повернуты внутренним углом в сторону передвигаемого шнеком отвердевающего продукта и угол поворота Г-образного стержня по отношению к лопасти шнека выбирают таким образом, чтобы линия, соединяющая концы лопатки в Г-образном сечении, была параллельной витку шнека.

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСИДА УРАНА ПУТЕМ ПРЯМОГО ТЕРМИЧЕСКОГО ДЕНИТРИРОВАНИЯ УРАНИЛНИТРАТА | 1996 |

|

RU2106308C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПОРОШКООБРАЗНЫХ ОКСИДОВ МЕТАЛЛОВ ИЗ НИТРАТОВ МЕТАЛЛОВ В ЯДЕРНОЙ ПРОМЫШЛЕННОСТИ | 1996 |

|

RU2175643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ УРАНА | 2008 |

|

RU2404925C2 |

| КОМПАКТНАЯ ПЕРЕДВИЖНАЯ КАРЕТКА ДЛЯ ТЯЖЕЛОЙ СТВОРКИ, СМЕЩАЕМОЙ В ПРОДОЛЬНОМ НАПРАВЛЕНИИ | 2010 |

|

RU2526006C2 |

Авторы

Даты

2015-06-27—Публикация

2013-12-24—Подача