Изобретения относятся к газотурбинной технике и могут быть использованы комплексно в энергетическом машиностроении и в нефтегазоперерабатывающей промышленности на установках каталитического риформинга, например при получении ароматических углеводородов из широкой фракции легких углеводородов (ШФЛУ), неэтилированных высокооктановых бензинов и т.п.

Известны способы каталитического получения бензина и установки с осуществлением этих способов (см. аат.св. СССР N 1693025, 1989 г. и описанию к патенту РФ N 1806171, 1990, кл. C 10 G 35/04.).

Известные способы направлены только на получение жидкого бензина из углеводородного сырья. Получающийся при этом в процессе катализа углеводородные газы используются частично и лишь для предварительного подогрева сырья и промежуточных подогревов продуктов реакции. Большая часть излишков этих газов выводится с установок в коллекторы и требует, в лучшем случае, каких-то других способов их использования. Сброс части дымовых газов через выхлопные патрубки непосредственно в атмосферу ухудшает термический КПД установок. Применение известных способов также предусматривает наличие посторонних источников электроэнергии.

Известные установки имеют насосы, дымососы и воздушные конденсаторы с электроприводом. Установки снабжены реакторно-тепловыми блоками с каталитическими реакторами, тепловыми блоками, перегревателями, дымососами, или отдельно стоящими реакторами и подогревателями. В составе установок входят также конденсаторы и емкости-сепараторы, подключенные по жидкому катализату к товарному парку, а по линии отсепарированных газообразных углеводородов - к теплогенератору (подогревателю) и к коллектору на вывод излишков из установок.

В известных установках необходимы дополнительные емкости для накопления и хранения газообразных углеводородов. Для привода агрегатов необходимы электромоторы с соответствующей системой их питания и управления, что существенно снижает автономность действия таких установок и их применение на нефтяных и газоконденсатных месторождениях. Кроме того, по мере выработки ресурса, катализатор в реакторах теряет свою эффективность и для получения расчетного количества жидкого катализата требуется все большие и большие расходы подводимого сырья, или же при постоянном расходе сырья происходит уменьшение товарного катализата.

Указанные недостатки частично устранены в способе работы и конструкции комбинированной энергетической установки.

Известные способ и устройство (см. заявку Японии 59-108809, кл. F 01 K 23/10 за 1984 г.) предусматривают получение электроэнергии от двух собственных электрогенераторов.

Согласно известному способу топливо, подаваемое в камеру сгорания газотурбинной установки, подводится для предварительного подогрева в подогреватель топлива, который размещен в хвостовых зонах котла-утилизатора, работающего на выхлопных газах установки. Подогретое топливо далее поступает в каталитический реактор, в котором осуществляется процесс улучшения топлива. Из реактора топливо, получившее большую теплотворную способность, чем исходное (метанол), подается в камеру сгорания газотурбинной установки.

Часть исходного топлива используется в котле-утилизаторе для поддержания температуры в каталитическом реакторе.

В соответствии с описанным способом известная газотурбинная установка имеет газотурбинный двигатель и на линии его выхлопа прямоточный котел-утилизатор, в котором последовательно размещены поверхности каталитического реактора, пароперегревателя, подогревателя воды, подогревателя топлива в виде метанола, паровую турбину и приводимые от двигателя и паровой турбины электрогенераторы.

Данная установка, несмотря на полную ее автономность, повышенный термический КПД, за счет улучшения топлива внутри установки и самообеспечение электроэнергией, является чисто энергетической, не позволяющей иметь выработку высокооктанового товарного топлива из низкокачественного подводимого. Эффективность установки, после длительной работы, может быть существенно ухудшенной из-за возможного закоксовывания каталитического реактора, несмотря на достаточно высококачественное топливо-сырье типа метанола. Известные способ и установка обеспечивают оптимальную работу лишь на одном углеводороде - метаноле, под который и подобраны необходимый катализатор в одном реакторе и индивидуальный для метанола и температурный интервал оптимальной работы. В случае подвода к установке топлива широкой фракции возможна ее полная неработоспособность.

Задачи, на решение которых направлены заявляемые изобретения заключаются в создании автономной высокоэффективной комбинированной энергетической установки, сочетающей все положительные признаки, как обычной каталитической установки по получению высокооктановых бензинов, так и энергетического газотурбинного привода электрогенератора с каталитической обработкой подаваемого на него дешевого топлива, без их недостатков. В частности, поставлена задача с наибольшей эффективностью использовать все составные части процесса катализа подводимого низкокачественного сырья с одновременным накоплением высокоценного катализата и получением дешевой электроэнергии большого количества в ходе всего ресурса катализатора.

Поставленные задачи решаются тем, что согласно способу, в камеру сгорания высокого давления газотурбинного привода в качестве топлива подают только газообразные углеводороды процесса катализа и только такого расхода, который необходим для поддержания заданной постоянной мощности электрогенератора и компенсации потерь в линии выхлопа привода, а оставшуюся часть газообразных углеводородов подают на вторичные нужды, например, для подогрева сырья и реакторов, причем жидкий катализат отводят в накопительную емкость товарного парка. При этом часть газообразных углеводородов может быть направлена на сжигание в камере низкого давления, установленную на линии выхлопа газотурбинного привода электрогенератора перед, или в котле-утилизаторе. Кроме того, согласно предложенному способу, прокачку теплоносителя в печи подогрева, или в реакторно-тепловых блоках, осуществляют путем отсоса отработавшего газообразного теплоносителя эжектором, установленным в линии выхлопа газотурбинного привода.

Осуществление способа произведено с решением аналогичных задач на комбинированной газотурбинной установке путем подключения линии отвода из сепаратора газообразных углеводородов к камере сгорания высокого давления и тем, что каждый реактор установлен в свой реакторно- тепловой блок с входным патрубком воздуха, камерой сгорания с рабочими форсунками, подогревателем и выходным патрубком, а линия выхлопа газотурбинного привода снабжена эжектором, камера разрежения которого подключена к выхлопным патрубкам блоков, а линия отвода из сепаратора газообразных углеводородов подключена на питание топливом рабочих форсунок реакторно-тепловых блоков. Кроме того, в линии выхлопа газотурбинного привода установлена камера сгорания низкого давления и котел-утилизатор, причем эта камера подключена к линии отвода газообразных углеводородов из сепаратора и в линии выхлопа еще установлен подогреватель сырья, имеющий возможность его подключения к рабочей линии подачи сырья в ходе запуска установки.

Предложенный способ получения электроэнергии и ароматических углеводородов позволяет обеспечить процесс работы газотурбинного привода топливом в виде газообразных углеводородов, которые в каталитическом процессе получения балансового жидкого катализата, являются избыточными для этого процесса, особенно в конце использования ресурса стационарного катализатора. Данный способ предполагает использование любого такого излишка в камере сгорания низкого давления с соответствующим получением дополнительных, или электроэнергии в виде пара, или подогрева воды в котле-утилизаторе при одновременном получении жидкого товарного катализата, причем первоначальным сырьем для получения катализата и газообразных углеводородов являются бросовые ШФЛУ нефтегазодобычи, вместо достаточно дорогого топлива типа метанол. Применение данного способа также предусматривает более эффективное использование газа-теплоносителя в реакторно-топливных блоках за счет эжектирования его в линию выхлопа газотурбинного привода и последующего дополнительного его использования в котле - утилизаторе. Кроме того, предложенный способ исключает необходимость снабжения электроэнергией от посторонних источников.

Предложенная конструкция комбинированной энергетической установки, позволяющая осуществить предложенный способ, и соответственно, получить возможность работы его камер высокого и низкого давлений на газообразных продуктах переработки дешевого сырья в виде ШФЛУ, и использовать тепловую энергию теплоносителя реакторно-тепловых блоков после его отвода из блоков, исключить дымососы, электропривод разных насосов и т.п., обеспечить одновременную выработку электроэнергии и ароматических углеводородов, или высокооктановых бензинов, при гарантированном сохранении количества в заданной вырабатываемой электроэнергии в течение всего ресурса работы катализатора. Комбинированная установка сочетает положительные признаки известных каталитических установок риформинга и газотурбинных энергетических приводов при большей суммарной эффективности предложенного комплекса при полном безотходном использовании сырья.

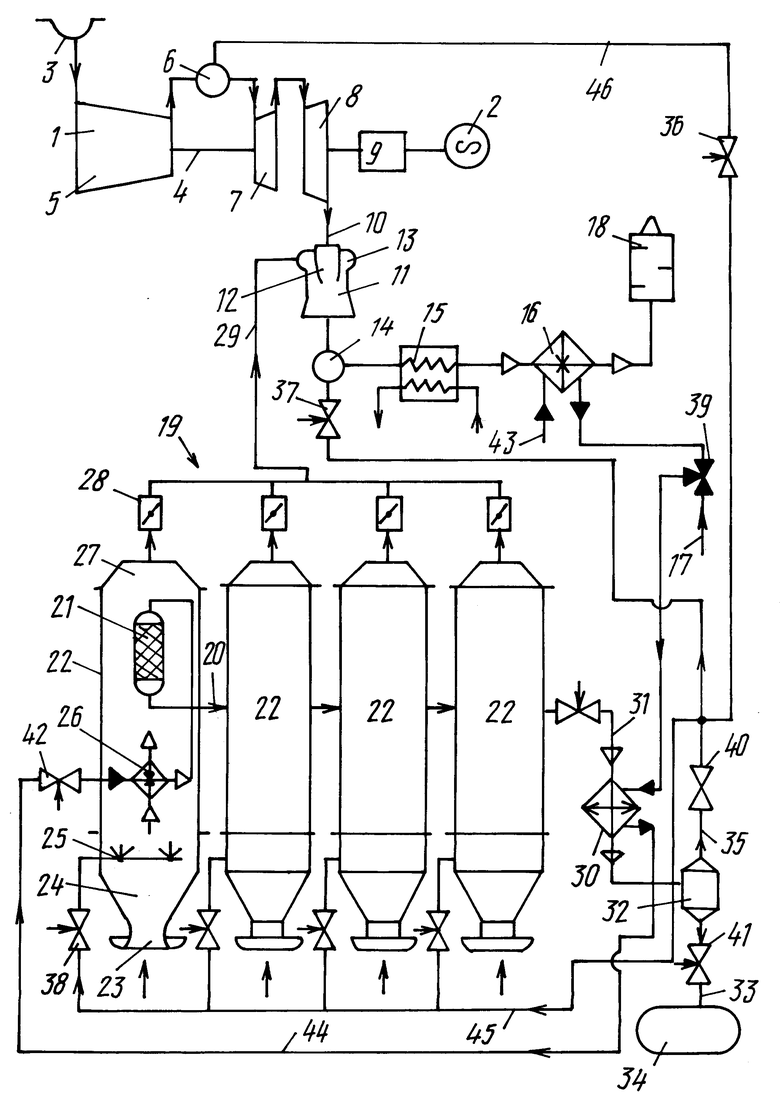

На приведенном чертеже изображена схематически комбинированная энергетическая установка с осуществлением способа совместного получения электроэнергии и ароматических углеводородов.

Комбинированная энергетическая установка для совместного получения электроэнергии и ароматических углеводородов содержит газотурбинный привод 1 электрогенератора 2. Газотурбинный привод включает воздухозаборную шахту 3, турбогазогенератор 4 с компрессором воздуха 5, камерой сгорания высокого давления 6 и турбиной высокого давления 7 и соосные силовую турбину 8 с редуктором 9. К силовой турбине газодинамически подключена линия выхлопа отработавших газов 10. В линии выхлопа последовательно установлены эжектор 11 с активным соплом 12 и камерой разрежения 13, камера сгорания низкого давления 14, котел-утилизатор 15 и подогреватель сырья 16 с возможностью его подключения к рабочей основной линии подачи сырья 17 в ходе запуска. Линия выхлопа заканчивается выхлопной шахтой 18. Наряду с газотурбинным приводом 1 энергетическая установка содержит и каталитический контур 19, функционально подключенный к газотурбинному приводу. Каталитический контур включает ряд последовательно подключенных друг к другу по линии 20 прохождения продуктов каталитических реакций реакторов 21 со стационарным катализатором. Каждый реактор размещен внутри своего реакторно-теплового блока (РТБ) 22. Каждый блок снабжен входным патрубком воздуха 23, камерой сгорания 24 с рабочими форсунками 25. Кроме того, внутри блоков установлены подогреватели 26. Выхлопные патрубки 27 блоков через регулирующие заслонки 28 по линии выхлопа 29 подключены к камере разрежения 13 эжектора. Линия подачи сырья 17 проходит перед первым подогревателем 26 через теплообменник-конденсатор 30, через который проходит также линия 31 отвода паров и газов продуктов реакций, подключенная, как минимум, к одному сепаратору 32. К сепаратору также подключены линия отвода 33 жидких углеводородов с накопителем 34 товарного парка и линия отвода 35 газообразных углеводородов, которая имеет возможность подключения через краны-дозаторы 36 и 37 соответственно к камерам сгорания высокого 6 и низкого 14 давлений и через краны-дозаторы 38 к рабочим форсункам 25 камер сгорания 24 РТБ. Кроме этих дозирующих топливо кранов, каталитический контур включают еще дополнительные регулировочные краны: 39 - на входе сырья в установку, 40 - на выходе газообразных углеводородов из сепаратора, 41 - на выходе жидкого катализата из сепаратора, 42 - на входе сырья в подогреватель 26, причем подвод ШФЛУ сдублирован по линии подачи 43 с выходом затем на кран 39, кран 42 поставлен на линии 44, краны-дозаторы 38 - на линии 45 и кран 36 - на линии 46.

Установка работает следующим образом. Углеводородное сырье, например в виде ШФЛУ (сжиженного нефтяного газа, низкооктанового бензина, фракций C3-C5 и т.п.) подают по линии 17 через кран 39, а в зимних условиях, возможно, по линии 43 и через кран 39, на теплообменник-конденсатор 30, откуда оно по линии 44 попадает на подогреватель 26. После соответствующего подогрева сырье поступает в каталитический реактор 21, где поддерживается определенный технологический интервал температур и давлений, при которых достигается максимальный выход определенного ароматического углеводорода. Затем смесь сырья с вновь полученным углеводородом по линии 20 направляют в следующие РТБ, где происходит получение других видов ароматических углеводородов аналогичным порядком. Полученный после ароматизации в последнем реакторе конечный продукт в виде паров и газов отводят по линии 31 и конденсатор 30 в сепаратор 32. При прохождении через конденсатор продукт частично отдает свое тепло идущим на реакцию новым порциям ШФЛУ, а в сепараторе газообразные углеводороды отделяются от жидкого катализата. Теплоноситель для подогрева каждого реактора 21 и подогревателя 26 в каждом блоке 22 получают посредством сжигания в воздухе, поступающем через входной патрубок 23, части газообразных углеводородов, отобранных по линии 45 из сепаратора. Подготовку горючей смеси осуществляют путем впрыска этих углеводородов через форсунки 25 в воздушную струю. Выход отработавшего теплоносителя происходит через выхлопные патрубки 27 и регулирующие заслонки 28. Энергетическое обеспечение каталитического контура дополнительно осуществлено и линией выхлопа газотурбинного привода. В частности, использованный теплоноситель из РТБ отсасывает по линии 29 в камеру разрежения 13 эжектора 11 линии выхлопа 10, где используют его остаточную тепловую энергию. Сам газотурбинный привод 1 работает по циклу газотурбинного двигателя со сжиганием топлива в камере сгорания высокого давления 6 и передачей мощности силовой турбины 8 через редуктор 9 на электрогенератор 2. В качестве топлива камеры сгорания 6 используются газообразные углеводороды, отбираемые из сепаратора по линиям 35 и 46. Отработавшие газы на линии выхлопа 10 перемешивают с газообразным использованием теплоносителем, отведенном из РТБ по линии 29 и затем эту смесь подвергают дополнительному подогреву в камере сгорания низкого давления 14. После этого подогретые газы отдают свое тепло в котле-утилизаторе 15, подогревателе сырья 16 при низких температурах окружающей среды, и выбрасываются в атмосферу через шахту 18. В котле-утилизаторе 15, в зависимости от потребности, получают или пар, для привода дополнительного электрогенератора, или горячую воду для хозяйственных нужд. В процессе работы и увеличении наработки ресурса, настройка крана-дозатора 36 обеспечивает постоянный расход газообразного топлива на камере сгорания 6, а остаток газообразного топлива подают в камеры сгорания 14 и 24. Запуск газотурбинного привода в зимних условиях возможен и на жидком топливе, например, на керосине.

Пример выполнения способа. На комбинированной энергетической установке производят одновременное получение электроэнергии и жидкой фракции ароматических углеводородов - бензола, толуола и ксилола (БТКФ) из сырья в виде широкой фракции легких углеводородов - этана, пропана, бутана и пентана, и пр. Углеводородное сырье в виде жидкости при температуре 15oC под давлением 1,7 МПа пропускают через теплообменник-конденсатор 30 и первый подогреватель 26, где его подогревают на заданный диапазон температур и подают затем в первый реактор 21 со стационарным катализатором. После первого реактора смесь остатка сырья с продуктом катализа направляют в следующие РТБ 22, каждый со своим подогревателем 26 и реактором 21 при своем рабочем диапазоне температур каталитических реакций. Промежуточный подогрев, при этом осуществляют после каждого реактора 21, поскольку процесс ароматизации идет со значительным поглощением тепла и падением температуры катализата в каждом реакторе. Полученный газообразный и парообразный продукт всех каталитических реакций отводят по линии 31 в конденсатор 30, где продукт конденсируют за счет хладоресурса подводимого в каталитический контур сырья и затем направляют в сепаратор 32. В сепараторе балансовый жидкий конденсат в виде ароматических углеводородов отделяют от газообразных углеводородов и отводят в накопитель 34 товарного парка, что составляет 30% от массы подводимого сырья. Газообразные углеводороды направляют под давлением 1,5 МПа на прямое и полное использование в установке. Одну часть газообразных углеводородов (70%) подают на сжигание в качестве топлива в камере сгорания высокого давления 6 газотурбинного привода. Вторую их часть (5%) подают на подогрев сырья и поддержание реакций в РТБ, а третью, оставшуюся часть (25%) подают на сжигание в камере сгорания низкого давления 14 на линии выхлопа газотурбинного привода. В процессе работы установки поддерживают за счет постоянного расхода топлива на камере сгорания 6 постоянную заданную мощность электрогенератора. Все избыточное количество газообразных углеводородов подают на сжигание в камере низкого давления 14. Прокачку теплоносителя в РТБ осуществляют путем отсоса отработавшего теплоносителя эжектором, установленным на линии выхлопа газотурбинного привода.

Предложенный способ можно использовать и в комбинированных энергетических установках с каталитическим контуром, включающем соосно размещенные каталитические реакторы со стационарным катализатором, или с движущимся слоем катализатора, размещенными вне печей подогрева.

Комбинированная энергетическая установка, выполненная по предложенному способу, обеспечивает полную ее автономность, эффективное использование сырья при одновременном получении товарного ценного катализата и электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1996 |

|

RU2120466C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

| Способ работы и устройство маневренной газопаровой теплоэлектроцентрали с паровым приводом компрессора | 2019 |

|

RU2728312C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| ЭНЕРГОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2018 |

|

RU2693777C1 |

| Установка каталитического получения бензина из углеводородного сырья | 1990 |

|

SU1806171A3 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2132956C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ АТОМНОЙ ПАРОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253917C2 |

\\1 Способ и комбинированная энергетическая установка предназначена для получения электроэнергии и ароматических углеводородов при каталитическом риформинге широкой фракции углеводородов. Способ получения электроэнергии и ароматических углеводородов заключается в том, что в камеру сгорания высокого давления в качестве топлива подают только газообразные углеводороды процесса катализа и только такого расхода, который необходим для поддержания заданной постоянной мощности электрогенератора и компенсации потерь в линии выхлопа привода. А оставшуюся часть газообразных углеводородов подают на вторичные нужды, например, для подогрева сырья и реакторов. Причем весь полученный жидкий катализат отводят в накопительную товарную емкость. Комбинированная энергетическая установка содержит газотурбинный привод электрогенератора с камерой сгорания высокого давления и линией выхода отработавших газов. Установка также содержит каталитический контур с рядом каталитических реакторов, конденсатором и, как минимум, одним сепаратором катализата и линиями отвода из сепаратора газообразных и жидких углеводородов. Линия отвода из сепаратора газообразных углеводородов подключена к камере сгорания высокого давления газотурбинного привода. Такой способ и установка, выполненная по предложенному способу, позволяет обеспечить автономность последней и эффективное использование сырья при одновременном получении ценного катализата и электроэнергии. 2 с. и 6 з.п. ф-лы, 1 ил.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ управления процессом каталитического риформинга | 1989 |

|

SU1693025A1 |

| Установка каталитического получения бензина из углеводородного сырья | 1990 |

|

SU1806171A3 |

| Энергетическая установка | 1982 |

|

SU1090900A1 |

| УПРУГАЯ ШИНА С КОНСТРУКТИВНОЙ ОПОРОЙ | 1999 |

|

RU2246407C2 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1999-07-20—Публикация

1996-09-04—Подача