Настоящее изобретение относится к способу сжигания городских отходов, в котором твердые отходы подвергаются пиролизу на решетке при подаче первичного воздуха горения из-под решетки; в указанном способе образующаяся газовая фаза с добавлением вторичного воздуха горения подается в камеру сгорания для сжигания имеющихся в ней горючих компонентов.

Известны принципиально альтернативные подходы к обработке городских отходов - транспортировка на свалки или уничтожение путем сжигания. Централизация свалок привела к повышению транспортных расходов, а необходимость изоляции свалок и обработки продуктов выщелачивания способствовала дальнейшему повышению затрат. Эти факторы привели к повышению конкурентоспособности сжигания отходов, а возможность утилизации выделяемой энергии сделала этот способ еще более привлекательным.

С другой стороны, сжигание отходов на решетке создало проблему, связанную с опасностью, которой оно подвергает окружающую среду. Сжигание создает огромное количество золы - в среднем на 1 тонну отходов приходится около 250 кг печной золы, около 30 кг золы с фильтров и около 0,7 кг золы уноса. Вся эта зола состоит из лишь частично сгоревших отходов и содержит большое количество высокотоксичных органических соединений, в основном диоксинов и других полиароматических углеводородов, а также тяжелых металлов. В природе эти соединения концентрируются в пищевых цепочках и могут быть обнаружены, например, в продуктах сельского хозяйства, произведенных из растений, выращенных поблизости от места сжигания.

Более благоприятной для окружающей среды технологией считается сжигание отходов в печах с псевдоожиженным слоем, в особенности при наличии средства очистки отходящих газов. Однако этот способ имеет недостаток, состоящий в том, что только 50-70% отходов поддаются сжиганию в псевдоожиженном слое, оставшуюся часть приходится отделять и обрабатывать другим путем.

Известно также сжигание низкокалорийных отходов в смеси с топливом, имеющим более высокую теплоотдачу, например с топливным маслом, или природным газом, или с отходами, напоминающими их, например отработанным маслом или растворителями. При этом достигается достаточно высокая температура горения и полное сгорание, однако по соображениями себестоимости этот способ не нашел применения для обработки обычных городских отходов и применяется только для сжигания вредных отходов, для которых другие способы обработки неприемлемы.

Известен способ сжигания твердых, например, городских отходов, включающий пиролиз твердых отходов на решетке с подачей первичного воздуха горения из-под решетки и последующее сжигание образующейся газовой фазы, к которой добавляют вторичный воздух горения и подают в камеру сгорания для сжигания имеющихся в ней горючих компонентов. Полученный в результате пиролиза шлам удаляют из днища пиролитической камеры с помощью водяного транспортирующего устройства (EP 0273656, кл. F 23 G 5/027, 06.07.88).

Задачей данного изобретения является создание более экономичного и благоприятного для окружающей среды способа, основанного на сжигании несортированных городских отходов на решетке.

Сформулированная задача решается за счет того, что в способе сжигания городских отходов, включающем пиролиз твердых отходов на решетке с подачей первичного воздуха горения из-под решетки и последующее сжигание образующейся газовой фазы, к которой добавляют вторичный воздух горения и подают в камеру (8) сгорания для сжигания имеющихся в ней горючих компонентов, согласно изобретению температуру горения в камере сгорания поддерживают на уровне не ниже 850oC путем подачи в нее воздуха, при этом зола, выделяющаяся из твердых компонентов, сжигаемых на решетке, частично плавится и частично спекается с образованием капель, которые после охлаждения образуют гранулированные частицы, содержащие только неорганические вещества, причем указанные частицы накапливают под решеткой, а указанный вторичный воздух горения подают в проходящий через решетку газовый поток таким образом, что создается турбулентное смешивание газов в зоне решетки.

Сжигание отходов в соответствии с настоящим изобретением предполагает, что температура горения в камере сгорания поддерживается постоянно достаточно высокой, не ниже упомянутых 850oC, и что условия сгорания на решетке и в камере сгорания постоянны и в других отношениях. Зола, образующаяся при указанных температурах, частью плавится, а частью спекается в мелкие капли таким образом, что жидкая фаза покрывает поверхность спекшегося ядра частицы. В таком виде зола не создает много пыли, и это позволяет вторичному воздуху турбулентно смешиваться с газовой фазой, получаемой при пиролизе и содержащей горючие компоненты, что, в свою очередь, обеспечивает эффективное смешение для образования однородной газовой смеси, которая при сжигании в камере сгорания будет поддерживать требуемую высокую температуру горения. Малое количество пыли в золе свидетельствует о наличии в ней силикатов, в частности силикатов натрия, калия или алюминия, однако отходы коммунального хозяйства всегда содержат эти силикаты, например, в виде пыли и песка.

Согласно изобретению первичный воздух подается в расположенную выше по потоку секцию решетки, которая может быть выполнена с уклоном, а вторичный воздух подается в секцию решетки, расположенную ниже по потоку, на которой происходит окончательное сжигание твердого вещества, и зола, по крайней мере частично, находится в расплавленном состоянии. Вторичный воздух может подаваться в зону смешения с пиролизными газами в нижней секции решетки от питающего воздухопровода, который одновременно служит стенкой, отделяющей бункер с топливом, содержащим отходы, от камеры сгорания. В этом случае питающий воздухопровод отделяет зону пиролиза от зоны горения, при этом зона смешения газа с воздухом находится между этими зонами, по существу, на выходе из воздухопровода. Такая схема обеспечивает однородное, а значит, и полное сжигание отходов, разнородных по составу и степени влажности.

Предварительные испытания предлагаемого способа и анализ продуктов сгорания показывают, что количество образующейся на решетке золы составляет примерно половину того, что получается в известном способе, причем в золе не остается ни диоксина, ни других несгораемых органических веществ. Зола по структуре напоминает пемзу, имеет малый вес, нетоксична, нерастворима в воде. Она может найти применение, например, в качестве заполнителя при земляных строительных работах.

Изобретение предусматривает также обработку дымовых газов, выходящих из камеры сгорания. Такая обработка включает, как правило, очистку на пылеуловителе, а также кислотную и щелочную ступени очистки в скруббере. Количество подлежащих обработке твердых компонентов и жидкого фильтрата снижается, а очищенный газ, выпускаемый в атмосферу, чище по твердым загрязнениям.

Поддержанию высокой температуры сгорания, заявляемой в изобретении, способствует эффективный предварительный нагрев подаваемого вторичного воздуха до температуры не ниже 800oC. На случай, если по какой-то причине температура горения внезапно упадет до слишком низкого уровня, камера сгорания может быть оборудована вспомогательной горелкой для подачи необходимого дополнительного тепла. Как уже было сказано выше, непременным условием для полного выгорания диоксидов и других органических соединений является температура не ниже 850oC.

Изобретение относится не только к способу сжигания отходов, но и к применению гранулированных частиц золы диаметром около 1-5 мм, образуемых при сжигании и состоящих исключительно из неорганических веществ, в качестве заполнителя для земляных работ. Особенно эффективно применение этого гранулированного материала для изоляции дорожного основания от сезонного промерзания, благодаря его теплоизоляционным свойствам.

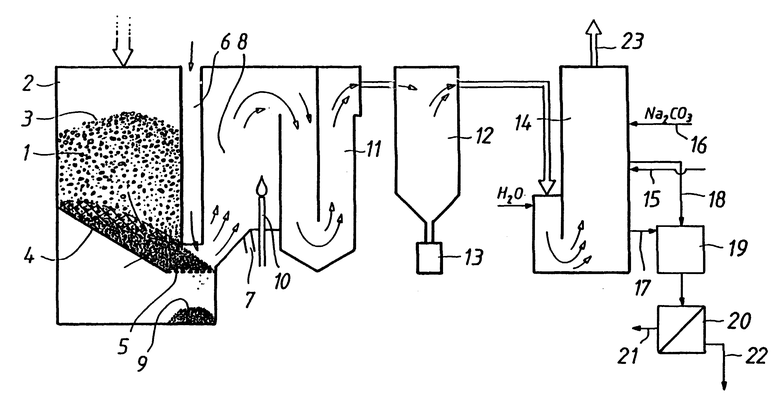

Более подробно изобретение описано ниже со ссылками на прилагаемый чертеж, на котором схематично изображен аппарат для сжигания отходов способом, заявленным в изобретении.

В аппарате, согласно изобретению, сжигаются городские отходы 1, содержащие, как правило, бумагу, картон, пластмассу, пищевые остатки, пыль, песок, стекло, керамический материал и металл, причем соотношение компонентов может варьироваться в зависимости от происхождения отходов. Отходы 1 могут быть предварительно раздроблены или калиброваны по размеру частиц, после чего они подаются в топливный бункер 2 таким образом, чтобы уровень их поверхности 3 в бункере постоянно поддерживался в заданных пределах.

Отходы 1, загруженные в бункер 2, удерживаются в нижней части бункера на решетке, включающей секцию 4, расположенную выше по потоку и установленную наклонно в направлении движения отходов, и горизонтальную секцию 5, расположенную ниже по потоку. Первичный воздух горения подается в отходы 1 из-под решетки 4, вторичный воздух горения подается питающим воздухопроводом 6, размещенным за слоем отходов в бункере. Кроме того, аппарат содержит воздухопровод 7 для подачи третичного воздуха, по которому в камеру 8 сгорания, размещенную последовательно за бункером 2 и решетками 4, 5, может подаваться дополнительный воздух.

Воздухопровод 6, подающий вторичный воздух, образует стенку, отделяющую бункер 2 от камеры 8 сгорания, расстояние между его нижней кромкой, т.е. выпускным отверстием, и находящейся под ним решеткой 5 составляет приблизительно 30% расстояния между стенкой бункера и воздухопроводом в верхней секции решетки. Это расстояние относительно меньше, чем в известных аппаратах, и его назначение - отделить технологические операции, производимые в бункере 2 и в камере 8 сгорания, друг от друга. Для регулирования геометрии питающего воздухопровода 6 он может выполняться подвижным в горизонтальном и вертикальном направлениях.

С повышением температуры отходов 1 в бункере 2 влажность отходов сначала выравнивается, а затем они высыхают. Высыхание переходит без четких временных границ в пиролиз, в процессе которого отходы расщепляются на кокс и газообразный компонент. Газовая фаза, образовавшаяся в зоне пиролиза и перетекающая через кокс в зону смешения с вторичным воздухом и далее - в камеру 8 сгорания, содержит водяной пар, выделившийся из отходов и равномерно распределенный в газообразной фазе, а также пиролизный газ, содержащий окись углерода и органические компоненты, такие как скипидар, органические кислоты и продукты разложения фенолов и полиароматических соединений. Газовая фаза содержит также диоксины, образующиеся из ароматических соединений и хлора, присутствующих в отходах. Для стадии пиролиза существенно, что она протекает только в бункере 2, до зазора между выпускным отверстием воздухопровода вторичного воздуха 6 и решеткой 5, и тем самым отделена от процесса горения, происходящего в камере 8 сгорания.

Кокс, образовавшийся в зоне пиролиза, а вместе с ним и зола перемещаются к горизонтальной секции 5 решетки, где происходит дожигание кокса. Для настоящего изобретения существенным является поддержание температуры горения в камере 8 сгорания не ниже 850oC. Это необходимое условие как для полного сгорания кокса, так и для распада образовавшихся диоксинов и других хлорированных полиароматических соединений. Температура золы, образующейся при сгорании кокса на решетке 5, составляет около 1000-1500oC. При этой температуре частицы золы, по меньшей мере часть их, плавятся и образуют капли, которые, охлаждаясь, образуют частицы, напоминающие пемзу, диаметром около 1-5 мм. Образовавшиеся частицы золы 9 накапливаются под решеткой 5 на дне бункера. Особенность такой, по меньшей мере частично оплавившейся золы от сжигания городских отходов является то, что она практически не образует пыли, что позволяет подавать вторичный воздух, предварительно нагретый до примерно 800oC, из воздухопровода 6 в зону смешения у нижней секции 5 решетки таким образом, что газовая фаза, выделяемая при пиролизе, и воздух смешиваются в турбулентном режиме с образованием однородной смеси, которая, в свою очередь, поддерживает стационарные условия горения и высокую температуру сгорания. Процесс сгорания желательно осуществлять в условиях непрерывного контроля с помощью компьютера, регулирующего подачу воздуха в камеру сгорания. В случае, если одного только процесса сжигания отходов недостаточно для поддержания необходимой температуры, дополнительно требуемое тепло может быть генерировано с помощью вспомогательной горелки 10, установленной в камере 8 сгорания и работающей на газе или масле. Однако, как правило, для осуществления процесса согласно изобретению достаточно только тепла, выделяемого при сжигании отходов.

Сжигание отходов в соответствии с изобретением обеспечивает достаточно полное сгорание органических веществ, присутствующих в них, и низкое содержание пыли в отходящем газе на выходе из камеры 8 сгорания. Подача воздуха горения регулируется в таких количествах, чтобы обеспечить наличие кислорода в отходящем газе на выходе из камеры сгорания в количестве около 8-15%, предпочтительно 11-13%. Содержание пыли в отходящем газе составляет при этом не более 100 мг/м3, в оптимальном случае - меньше 40 мг/м3.

Топочные газы, выходящие из камеры 8 сгорания, направляются в теплообменник 11, где они охлаждаются до температуры ниже 200oC. Регенерируемое тепло используется, например, для отопления домов района. Охлажденный топочный газ поступает затем на пылеулавливающий фильтр 12, который задерживает 85-95% пыли в контейнере 13. Эта пыль представляет собой вредный отход, однако она может быть возвращена на стадию сжигания. Топочный газ из фильтра 12 поступает в скруббер 14, где он сначала увлажняется водой, а затем отмывается кислыми и щелочными растворами, подаваемыми по трубопроводами 15 и 16. Сливы кислотной и щелочной ступеней очистки поступают по трубопроводам 17 и 18 в контейнер-смеситель, где нейтрализуют друг друга. Из контейнера 19 нейтрализованный сточный раствор подается в фильтр 20, где отделяется твердый остаток 21, а оставшийся раствор 22, содержащий в основном соли натрия, удаляется в канализацию. Топочные газы 23, очищенные в скруббере 14, могут быть выпущены в атмосферу.

Пример осуществления изобретения

Изобретение испытано на опытном аппарате в соответствии с описанным выше процессом. Результаты, полученные на нескольких пробах, приведены ниже к величинам, соответствующим работе аппарата с пропускной способностью 1000 кг отходов в час, достаточной для обработки отходов, производимых населенным пунктом на 20000 жителей.

Содержание сухого вещества в отходах составляло 60%; согласно химическому анализу сухое вещество (600 кг/час) содержало углерод 43,0%, кислород 29,0%, водород 6,0%, хлор 0,8%, азот 0,4%, серу 0,08% и золу 21,0%.

У зазора между воздухопроводом подачи вторичного воздуха и решеткой скорость потока газа, получаемого при пиролизе, максимально составляла около 15 м/сек, а средняя скорость в пересчете на площадь сечения зазора - около 6 м/сек.

Количество топочных газов на выходе из камеры сгорания составило 6448 м3/час, из них 900 м3/час - водяной пар. Содержание кислорода в топочном газе, в пересчете на сухой газ, составило 11,0%. Топочный газ содержал золу уноса 40 мг/м3, в которой доля тяжелых металлов составила 4500 мкг/м3. Органические вещества (потери при сгорании) составили до 25 мг/м3, в том числе хлорфенолы 0,5 мкг/м3, хлорбензолы 22,5 мкг/м3 и полихлорированный дифенил (ПХД) 0,1 мкг/м3.

Зола накапливалась под решеткой со скоростью 125 кг/час. Потери при сгорании, согласно замерам, были равны нулю, т.е. в пределах точности измерений. Несгоревших органических веществ в золе не было обнаружено. Количество золы, задержанной пылеулавливающим фильтром, составило 190 г/час; она содержала органические вещества (потери при сгорании) 90 г/час и тяжелые металлы 20 г/час. В отходящих газах на выходе из фильтра было обнаружено 6 мг/м3 золы уноса и 3 мг/м3 органических веществ.

В состав отходящих газов на выходе из скруббера входил азот 20,2%, кислород 11,0% и двуокись углерода 8,7%. Количество замеренной окиси углерода составило 35 мг/м3, окислов серы в виде SO2 5 мг/м, окислов азота в виде NO2 85 мг/м3, хлористого водорода 8 мг/м3, золы уноса 1 мг/м3, органических веществ 500 мкг/м3, в том числе ПХД до 0,04 мкг/м3 и диоксинов 0,00002 мкг/м3.

Вода для увлажнения отходящих газов подавалась в скруббер со скоростью около 520 кг/час. В качестве щелочной жидкости для очистки использовался углекислый натрий с содержанием Na2CO3 2,3 кг/час. На выходе из скруббера раствор содержал MenOx 900 г/час в виде Na2SO3, MenNOx 1000 г/час в виде NaNO3 и MeCl 1000 г/час в виде NaCl. Me (металл) был представлен в основном натрием. В твердых веществах, выделенных на фильтре из раствора, были обнаружены соединения Ca, Mg, Al, Fe, Si, P, углерод, углеводороды и др. Специалисту должно быть ясно, что варианты осуществления настоящего изобретения не ограничены приведенным выше примером и могут изменяться в пределах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ И ЖИДКИХ МАТЕРИАЛОВ | 2009 |

|

RU2392544C1 |

| СПОСОБ ПЕРВИЧНОГО СНИЖЕНИЯ ОКСИДА АЗОТА ПРИ ДВУХСТАДИЙНОМ ПРОЦЕССЕ СЖИГАНИЯ И УСТРОЙСТВО ДЛЯ ПЕРВИЧНОГО СНИЖЕНИЯ ОКСИДА АЗОТА ПРИ ДВУХСТАДИЙНОМ ПРОЦЕССЕ СЖИГАНИЯ | 2007 |

|

RU2394188C2 |

| Установка для термической переработки твердых отходов с получением горючего газа | 2016 |

|

RU2631721C1 |

| Когенерационная установка | 2019 |

|

RU2706633C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2400671C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ДРУГИХ ОРГАНИЧЕСКИХ ОТХОДОВ С УГЛЕМ | 2002 |

|

RU2226649C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИКУ | 2007 |

|

RU2338122C1 |

| Способ цикличного сжигания твердых бытовых отходов | 2001 |

|

RU2221197C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2002 |

|

RU2232348C1 |

| Устройство для термической утилизации углеводородсодержащих отходов, оснащенное вихревой камерой сгорания с внутренним пиролизным реактором, и способ его работы | 2017 |

|

RU2663312C1 |

Способ относится к технологии уничтожения городских отходов сжиганием. Несортированные твердые отходы подвергаются пиролизу на решетке, при этом первичный воздух горения подается из-под решетки, а образующаяся газовая фаза, к которой примешивается вторичный воздух горения, направляется в камеру сгорания для сжигания горючих компонентов газа. Сущность изобретения состоит в том, что температуру горения в камере сгорания поддерживают на уровне не ниже 850oС, что зола, выделяемая из твердых веществ при сжигании на решетке, плавится по меньшей мере частично и при остывании образует гранулированные, чисто неорганические частицы, и что путем введения вторичного воздуха в зону решетки создают в ней турбулентное смешение воздуха с пиролизными газами. При указанной температуре достигается полное сгорание органических веществ, а образующаяся зола в виде материала типа пемзы может быть использована, например, в качестве заполнителя при земляных строительных работах. Технический результат: способ сжигания более экономичен и безопасен для окружающей среды. 2 с. и 8 з.п. ф-лы, 1 ил.

| СТРУЙНЫЙ НАСОС | 0 |

|

SU273656A1 |

| 0 |

|

SU401033A1 | |

| DE 3345867 A1, 27.06.85 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Бернардинер М.Н., Шурыгин А.П | |||

| Огневая переработка и обезвреживание промышленных отходов | |||

| - М.: Химия, 1990, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1999-07-20—Публикация

1994-11-28—Подача