Изобретение относится к теплотехнике, а именно - к универсальным устройствам термической утилизации углеводородсодержащих отходов, оснащенным специальной вихревой камерой сгорания с внутренним пиролизным реактором и вращающимся факелом, может быть использовано для полной термической утилизации любых углеводсодержащих отходов, и способ реализации процесса термической утилизации за счет предварительного пиролизного разложения углеводородсодержащих отходов на пиролизный газ и кокс, что обеспечивает отсутствие отходов, кроме золы, и отходящих газов, и обеспечивает возможность его применения для утилизации, в том числе - коммунальных отходов, отходов птицеводства, ила очистных сооружений, нефтяных и химических отходов с обеспечением минимального выделения токсических веществ, таких как бензпирены, диоксины и фураны. Может найти применение как самостоятельный источник энергообеспечения для различных технологических целей, как-то: получения тепловой энергии, получения электрической энергии, получения тепловой энергии для горячего водоснабжения.

Заявителем выполнен анализ уровня техники в указанной области по доступным базам научно-технической литературы, патентным базам РФ и зарубежным патентным базам по тематике сжигания и пиролиза различных углеводородсодержащих топлив, отходов различного состава, от растительной биомассы до коммунальных и производственных отходов.

В результате проведения предварительного анализа найденных заявителем релевантных документов, заявителем сделаны выводы общего характера о том, что в исследуемой области техники к наиболее применяемым в мире методам термической утилизации относятся два основных вида:

- методы сжигания;

- методы пиролизной переработки.

Основываясь на том, что указанные методы имеют принципиальные отличия между собой как по особенностям конструктивного исполнения, так и по последовательности выполнения технологических операций процессов утилизации, далее заявителем проведен анализ их основных особенностей:

- в отношении конструктивного исполнения с указанием их конструктивных особенностей, преимуществ, недостатков и их причин;

- в отношении особенностей используемых технологических операций, технологических преимуществ и недостатков.

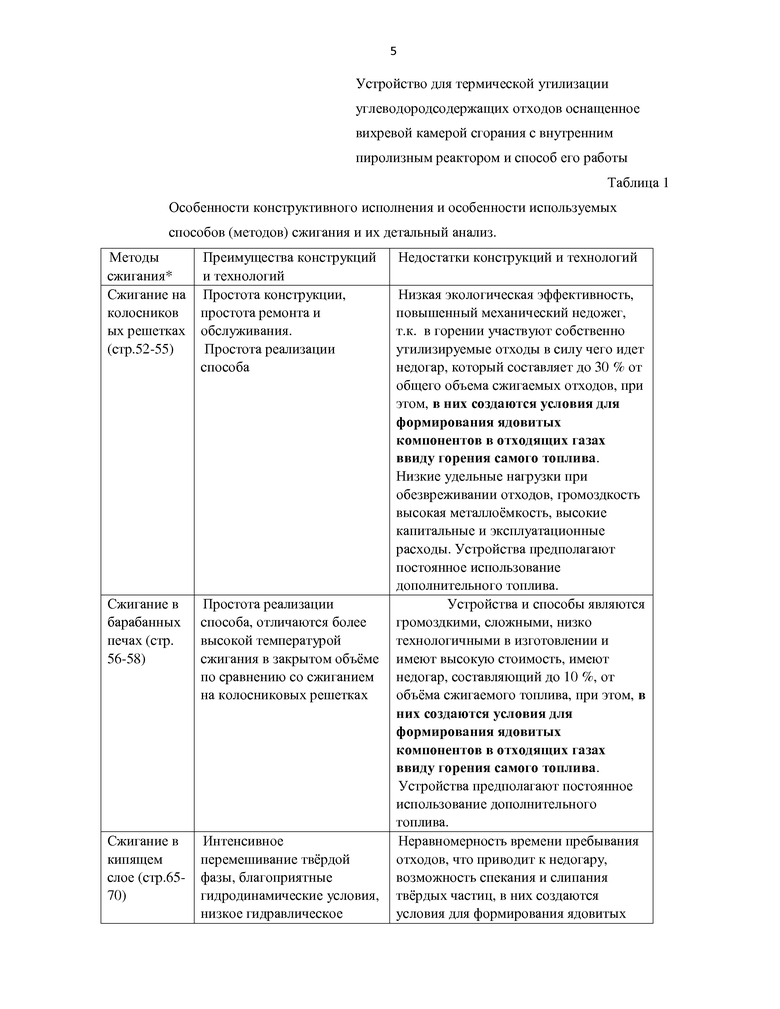

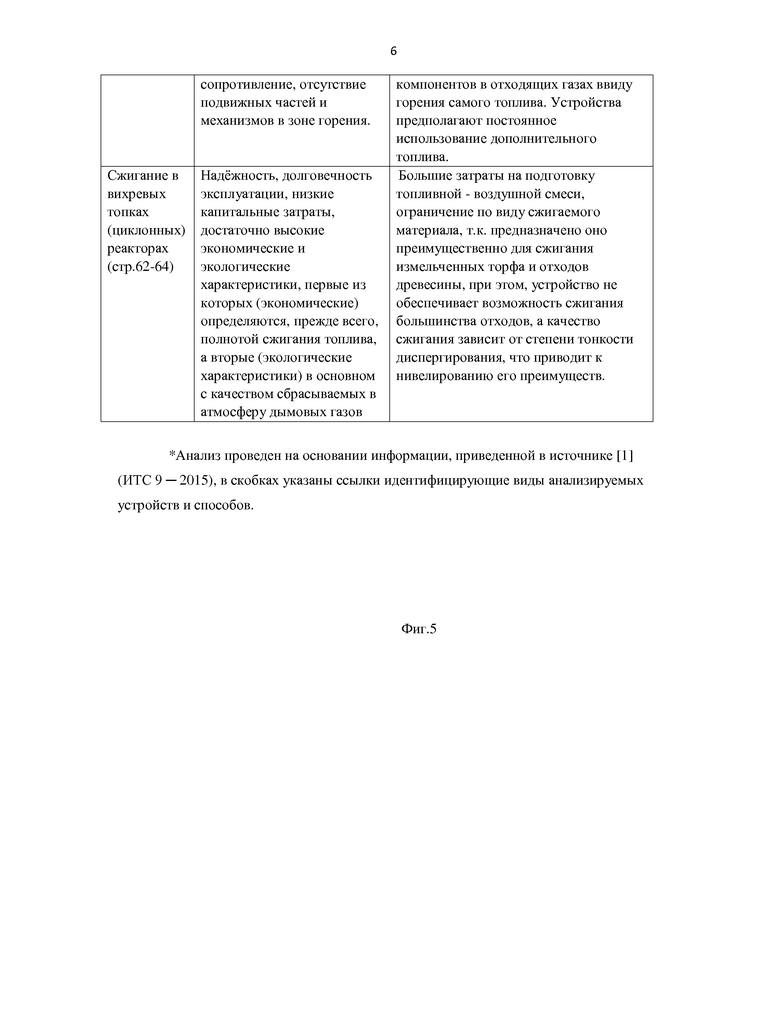

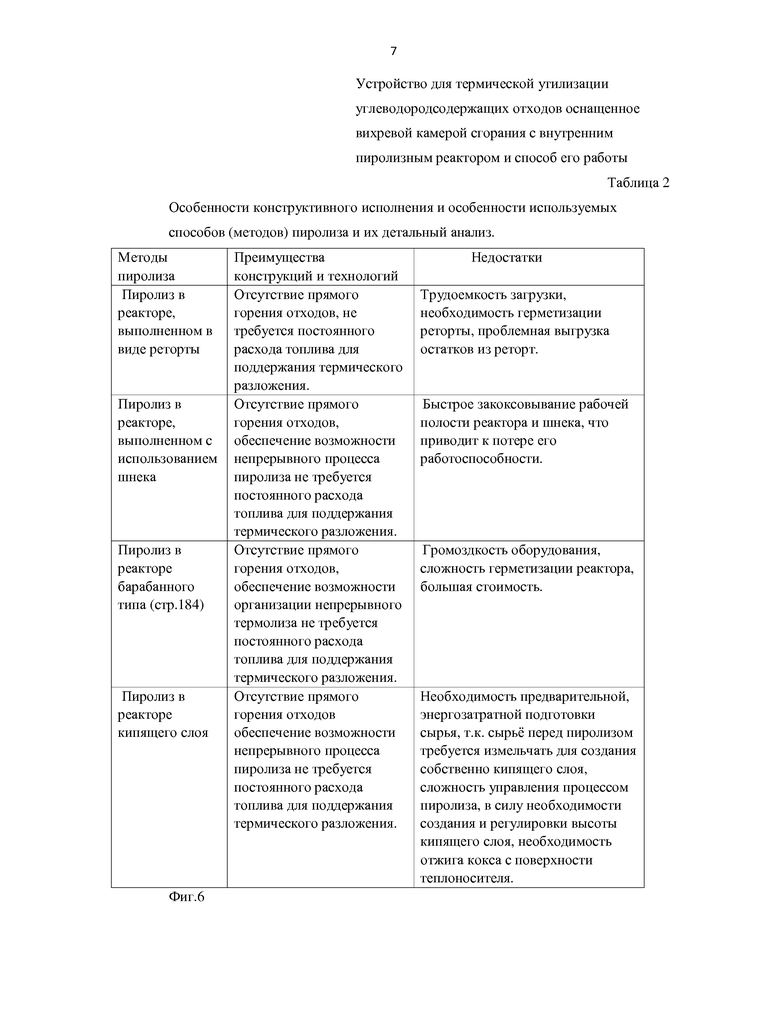

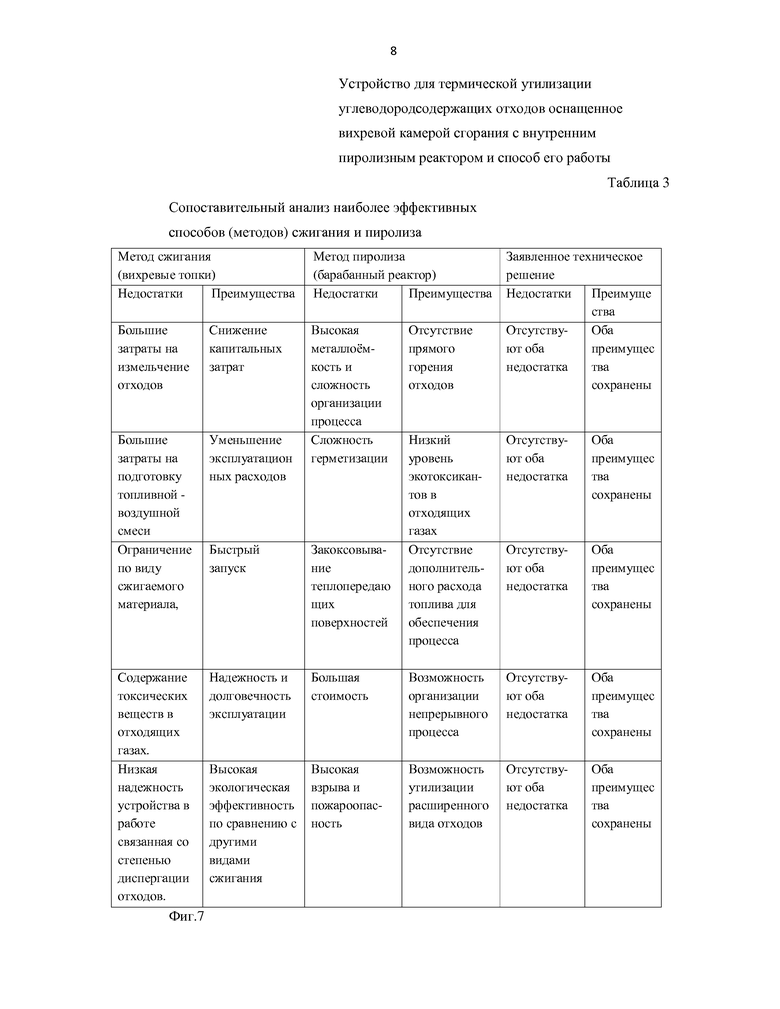

Проведен анализ этих преимуществ и недостатков с выявлением причинно-следственных связей каждого из видов термической утилизации по отдельности, их сопоставление с существенными признаками заявленного технического решения. Указанный анализ представлен заявителем на Фиг. 5, 6, 7, в которых приведены Таблицы 1, 2, 3 соответственно.

В Таблице 1 приведены особенности конструктивного исполнения и особенности используемых способов (методов) сжигания и их детальный анализ.

В Таблице 2 приведены особенности конструктивного исполнения и особенности используемых способов (методов) пиролиза и их детальный анализ.

В Таблице 3 приведен сопоставительный анализ наиболее эффективных способов (методов) сжигания и пиролиза, которые были отобраны заявителем из Таблиц 1 и 2 соответственно для их сопоставления с заявленным техническим решением в отношении как их преимуществ, так и их недостатков с представлением вывода о наличии существенных преимуществ заявленного технического решения по отношению к сопоставляемым методам.

Выводы по Таблице 1:

Исходя из представленной Таблицы 1 (см. Фиг. 5), возможно сделать выводы о том, что во всех приведенных методах имеют место одни и те же общие недостатки, а именно:

- в них осуществляется горение непосредственно отходов;

- происходит неполное сгорание отходов (недогар), требующий дальнейшей утилизации;

- происходит образование экотоксикантов в отходящих газах;

-требуется постоянное использование дополнительного топлива.

Принимая во внимание информацию, указанную в источнике [1] на стр. 62-65 (где приведена информация о сравнении циклонных (вихревых) реакторов с обычно применяемыми камерными и шахтными печами), отмечена их (циклонных реакторов) эффективность и универсальность, которая обуславливается их аэродинамическими особенностями. Практика эксплуатации установок термического обезвреживания жидких отходов с циклонными (вихревыми) реакторами подтвердила их технические и экономические преимущества перед другими типами установок по таким показателям, как:

- удельные массовые нагрузки в циклонных (вихревых) реакторах более чем на порядок выше нагрузок шахтных и камерных печей, что позволило создать малогабаритные устройства;

- снижение капитальных затрат;

- уменьшение эксплуатационных расходов;

- быстрый запуск;

- надежность и долговечность эксплуатации;

- высокая экологическая эффективность, соответствующая самым жестким европейским нормативам, при обезвреживании любых типов органических отходов, содержащих, в том числе, полихлорированные бифенилы (ПХБ), пестициды и другие суперэкотоксиканты.

Выводы по Таблице 2:

Исходя из представленной Таблицы 2, возможно сделать выводы о том, что во всех приведенных методах пиролизной утилизации имеет место одни и те же общие недостатки, а именно (см. Таблицу 2 на Фиг.6):

- высокую трудоёмкость изготовления и сложность организации процесса;

- высокую материалоёмкость;

- сложную систему герметизации;

- высокую взрыво- и пожароопасность;

- закоксование теплопередающих поверхностей;

- большую стоимость в целом и, как следствие, высокую стоимость ремонта и обслуживания.

В силу указанного, известные методы не нашли широкого распространения в сфере промышленного применения.

При рассмотрении информации, указанной в источнике [1] на стр. 62-65 о сравнении различных установок по термической утилизации, видно, что в данном источнике не нашли достаточно широкого и детального отражения пиролизные методы утилизации отходов, анализ их преимуществ и недостатков.

Однако на стр.172 указанного источника (п.5.3.2.) в таблице 5.5. и на чертеже, приведенном на стр. 176, приведена схема установки П23-3В с указанием основных элементов конструкции и материальных потоков, по которой возможно сопоставить её (установку П23-3В) с заявленным техническим решением.

В результате возможно констатировать, что установка совпадает с заявленным техническим решением по некоторым общим конструктивным элементам, а именно - установка оснащена шнековым загрузочным устройством, вращающейся трубной печью, циклоном, камерой дожигания (турабустером), которые выполняют похожие с заявленным техническим решением функции.

Однако заявленное техническое решение обладает более удачной компановкой, в силу чего характеризуется не только простотой конструкции, но и более высокой эффективностью при использовании по назначению, т.к. пиролизный реактор, циклон и камера дожигания скомпонованы в одном конструктивном узле, а именно - во внутренней полости вихревой топки, в результате чего заявленное техническое решение обладает существенными преимуществами перед установкой П23-3В. Указанные преимущества описаны в Таблице 3.

В то же время следует акцентировать внимание на то, что установка П23-3В, являясь сложной, энерго- и материалоемкой, изготовлена в одном экземпляре, при этом отсутствует информация об её эффективности при использовании по назначению.

Основываясь на изложенном, можно сделать следующие выводы о том, что пиролизные методы утилизации в целом, тем не менее, имеют следующие преимущества, которые удалось реализовать в заявленном техническом решении:

- отсутствие прямого горения отходов;

- низкий уровень экотоксикантов в отходящих газах;

- отсутствие дополнительного расхода топлива для обеспечения процесса;

- возможность организации непрерывного процесса;

- возможность утилизации расширенного вида отходов.

Основываясь на выводах, сделанным по Таблицам 1 и 2, представляется возможным сделать выводы о том, что заявителем разработана вихревая топка с внутренним пиролизным реактором и вращающимся факелом для термической утилизации и способ её работы.

Одним из основополагающих технических результатов заявленного технического решения, по мнению заявителя, является возможность минимизации выделения токсических веществ, таких как бензпирены, диоксины и фураны за счёт отсутствия прямого горения отходов в заявленном устройстве, так как заявителю удалось реализовать процесс термохимического разложения отходов на пиролизный газ и кокс во внутреннем пиролизном реакторе, который, в свою очередь, размещен в вихревой топке с вращающимся факелом.

При разработке заявленного технического решения была поставлена группа задач, противоречивых и неразрешённых на дату подачи заявки, заключающаяся в том, что требовалось:

- разработать универсальное устройство для термической утилизации углеводородсодержащих отходов;

- разработать такой способ его работы, который объединял бы в себе одновременно преимущества вихревых топок и пиролизных реакторов, при этом устранял бы максимальное возможное количество их конструктивных и технологических недостатков.

При этом заявленное техническое решение должно быть достаточно простым по конструкции, эффективным при использовании по назначению и должно соответствовать жёстким экологическим требованиям российских и европейских руководящих документов по составу выбросов в атмосферу.

На Фиг. 7 заявителем приведена Таблица 3 сопоставления выбранных заявителем наиболее эффективных (устройств и способов) вихревых топок из Таблицы 1, пиролизных реакторов из Таблицы 2 и заявленного технического решения.

Выводы:

Основываясь на результатах анализа, приведенного в Таблице 3 (см. Фиг.7) представляется возможность сделать выводы о том, что в заявленном техническом решении заявителю удалось сохранить все преимущества сопоставляемых методов сжигания и пиролиза с одновременным устранением или минимизацией всех их недостатков, создать универсальное устройство и способ его работы, которое объединило в себе преимущества вихревых топок и пиролизных реакторов и одновременно устранило или минимизировало все имеющиеся у них недостатки.

Указанные цели достигнуты заявителем не методом обычного проектирования, а с использованием творческого подхода, а именно - за счет удачной и эффективной компоновки конструктивных элементов, известных как таковых из уровня техники, и технологических подходов.

Более конкретно, заявленные технические результаты достигнуты за счет соосного размещения во внутренней цилиндрической полости вихревой топки перфорированного пиролизного реактора, во внутренней полости которого (реактора) размещены мелющие тела-теплоносители.

При создании заявленного технического решения заявителю удалось разрешить, казалось бы, неразрешимые проблемы, а именно - организовать процесс термического разложения отходов на заявленном устройстве таким образом, что удалось реализовать изоляцию пиролизного реактора от кислорода воздуха без применения механических средств, т.к. в качестве изолирующей среды заявителем использовано вихревое пламя, состоящее из продуктов окисления пиролизного газа, которое (вихревое пламя), в свою очередь, при его тангенциальном движении в пространстве вихревой топки охватывает пиролизный реактор, тем самым предотвращая возможность поступления кислорода воздуха в пиролизный реактор.

Далее заявителем приведено более подробное описание реализации способа работы заявленного технического решения.

Отходы подают шнековым питателем в полость предварительно нагретого пусковой горелкой вращающегося пиролизного реактора, соосно размещенного в вихревом реакторе. В пиролизном реакторе под воздействием высокой температуры отходы разлагаются на газ и кокс соответственно, создавая тем самым избыточное давление, что препятствует возможности проникновению кислорода воздуха в него (пиролизный реактор) из зоны тангенциальной подачи первичного воздуха.

Пиролизный газ, выходящий преимущественно перед пиролизным реактором в зону тангенциальной подачи предварительно нагретого первичного воздуха, самовозгорается, образуя в полости топки вихрь пламени, который, тангенциально охватывая и двигаясь вокруг корпуса пиролизного реактора, выполняет функцию устройства, изолирующего пиролизный реактор от кислорода воздуха (без фактического наличия такового устройства). Таким образом создаётся герметизация пиролизного реактора, как бы уплотнение, которое препятствует проникновению кислорода воздуха также и из зоны тангенциальной подачи вторичного воздуха в пиролизный реактор.

При этом коксовый остаток, образующийся в пиролизном реакторе, подвергается измельчению мелющими телами-теплоносителями и выносится пиролизными газами через перфорацию корпуса пиролизного реактора на периферию, а именно - попадает в вихрь пламени, вращающийся тангенциально в полости вихревой топки, тем самым обеспечивая дополнительное увеличение его (вихревого пламени) температуру, в результате чего обеспечивается полное сгорание измельчённого кокса в топочном пространстве вихревой топки.

Принимая во внимание указанное, представляется возможным констатировать факт того, что заявителю удалось преодолеть казалось бы неразрешимые на дату подачи заявки противоречия, а именно - удалось обеспечить за счёт удачной компоновки в одном устройстве заявленной совокупности признаков заявленного устройства и организации заявленного способа.

Заявителем обеспечена возможность совместить преимущества вихревой топки с преимуществами пиролизного реактора. Таким образом достигнуты требуемые показатели по экологичности, технологичности, экономичности, эффективности использования по назначению при одновременном сохранении простоты конструкции заявленного устройства за счёт размещения пиролизного реактора во внутреннем пространстве вихревой топки и решения ряда задач, обеспечивающих возможность работы пиролизного реактора внутри вихревой топки без использования технических конструктивных средств герметизации собственно пиролизного реактора.

При этом заявителю удалось существенно, не усложняя заявленную конструкцию, устранить основополагающие недостатки как методов сжигания, так и методов пиролизной утилизации отходов только за счёт применения способа герметизации пиролизного реактора посредством применения вихревого пламени, охватывающего пиролизный реактор, которое (вихревое пламя) в заявленной конструкции выполняет функцию герметизатора пиролизного реактора.

При этом заявителем не выявлена информация об известности технических решений, которое бы совмещали в себе одновременно конструктивные особенности устройств и принципы термического разложения (способы), одновременного сжигания и пиролиза, реализованные в одном техническом устройстве.

Заявитель считает, что следует акцентировать внимание на том, что в заявленном техническом решении удалось исключить возможность взрыва или непроизвольного возгорания содержимого пиролизного реактора, т.к. в заявленном техническом решении направление выхода пиролизного газа организовано исключительно в топочное пространство вихревой топки, которое не оснащено средствами механической герметизации пиролизного реактора, однако при этом функция герметизации пиролизного реактора присутствует.

Характерной особенностью заявленного технического решения является то, что после вывода заявленного технического решения на требуемые температурные режимы далее не требуется использования дополнительного топлива для продолжения процесса утилизации углеродсодержащих отходов, в отличие от известных аналогов.

Принимая во внимание то, что заявленное техническое решение относится к теплотехнике, а именно - к универсальным устройствам для термической утилизации углеродсодержащих отходов, оснащенным вихревой топкой с внутренним пиролизным реактором и вращающимся вихревым пламенем для сжигания любых углеводсодержащих отходов, у заявленного технического решения имеется возможность использования (применения) для утилизации широкого спектра отходов, в том числе коммунальных отходов, отходов птицеводства, ила очистных сооружений, нефтяных и химических отходов с обеспечением минимального (соответствующего директивам ЕС) выделения токсических веществ, таких как бензпирены, диоксины и фураны.

Далее заявителем проведен анализ выявленного на дату представления заявочных материалов уровня техники в заявленной области техники.

Из исследованного заявителем уровня техники выявлено изобретение по патенту РФ №2126932 «Вихревая топка», изобретение относится к организации сжигания твердого топлива, преимущественно фрезерного торфа, древесных и растительных отходов, и может использоваться в промышленных котлах. Сущность известного технического решения состоит в том, что вихревая топка содержит вертикальную вихревую камеру сгорания с газовыпускным окном, отбойный уступ, тангенциальные сопла, дополнительную решетку или зола выпускное отверстие, причем дно камеры выполнено с углом наклона в 10-50 градусов к дожигательной решетке, над которой расположено тангенциальное сопло.

Конструктивными недостатками известного технического решения являются:

- низкая экономичность топки, т.к. предназначена для сжигания в основном растительных отходов и торфа;

- высокое количество дымовых газов, т.к. частицы топлива, имеющие малый размер и массу, двигаются по различным траекториям, легкие частицы топлива и мелкой золы уносятся вместе с дымовыми газами через газовыпускное окно;

- повышенное количество золы, т.к. конструкция топки содержит застойные зоны (например, до и после отбойного выступа), в которых скапливается зола с частицами несгоревшего топлива.

Из конструктивных недостатков вытекают и его технологические недостатки, а именно - низкая эффективность использования по назначению в силу конструктивных особенностей.

Из исследованного заявителем уровня техники выявлено техническое решение «Способ работы топки» по а.с. СССР № 483559 А1, F23C 5/12 (2000.01). Сущностью известного технического решения является способ работы топки, с установленными в верхней части горелкой и в нижней части соплом для подачи вторичного воздуха, путем создания горизонтального вихревого потока, отличающийся тем, что с целью оптимизации режима работы на различных видах топлива, изменяют соотношение скоростных характеристик потоков, выходящих из горелки и сопла для обеспечения заданного распределения топлива по высоте топки.

Недостатком известного устройства является большие затраты на подготовку топливной - воздушной смеси, ограничение по виду сжигаемого материала, т.к. предназначено оно преимущественно для сжигания измельченных торфа и отходов древесины, при этом устройство не обеспечивает возможность сжигания большинства отходов, ему свойственна высокая степень эрозионного износа стенок топки вследствие того, что на стенки воздействуют потоки воздуха, выходящего из сопла и содержащего в нем мелкие, твердые частички топлива, ведущие себя как абразивный материал, что приводит к эрозионному разрушению стенок топки. Указанные недостатки топки не обеспечивают возможность эффективного сжигания отходов, содержащих широкий спектр различных углеводородов.

Из исследованного заявителем уровня техники выявлено изобретение по патенту US5282431 (A), B09B3 / 00, C10B53 / 00, C10J3 / 02, C10J3 / 06, процесс предоставления полезных продуктов утилизации. Сущностью является способ получения пригодных для использования продуктов утилизации всех видов, включая несортированные и необработанные промышленные, бытовые и специальные мусор, содержащие случайные загрязняющие вещества в твердой и жидкой форме, а также обломки промышленных продуктов, в которых удаляемые продукты подвергаются высокотемпературному действию, приводящему к термическому разделению и конверсии материала, сопровождающимся максимальным использованием энергии полученных твердых остатков, которые превращаются в высокотемпературный расплав, причем способ включает в себя этапы: прессование периодических продуктов утилизации и сопутствующих увлеченных жидких фракций при сохранении его смешанной и комбинированной структуры в компактные упаковки, введение компактных упаковок в канал, нагретый до 100°С, компактные упаковки имеют форму поперечного сечения, соответствующую каналу для поддержания давления на стадии сжатия, хранение компактных упаковок изделий в скользящем, фрикционном контакте со стенками канала до тех пор, пока первоначально текущие жидкости не испаряются, и устраняются присущие механическим восстанавливающим силам отдельные компоненты продукта утилизации, и до тех пор, пока увлеченные органические компоненты не будут, по меньшей мере, частично восприняты связующей функцией, которая поддерживает продукты утилизации в форме комковатого твердого конгломерата, и экструдирование формы комковатого твердого конгломерата структурно стабильным образом из канала в этом состоянии в высокотемпературный реактор, хранящийся по всему объему, по меньшей мере, на 1000 ºC.

Плавление твердых фрагментов с высокотемпературной реакцией внутри реактора 4 предпочтительно происходит при температурах около 2000 ºC или выше. Эти температуры происходят во время газификации углерода, сопровождающейся добавлением кислорода. В зоне плавления высокотемпературного реактора ниже неподвижного слоя расплавляются неорганические составляющие, то есть все стекла, металлы и другие минералы. Часть тяжелых металлов, содержащихся в твердых веществах, происходит в элементарной форме в восстановительной атмосфере, а другая часть может образовывать сплавы с другими компонентами расплава. Расплавленная форма сбрасывается и необязательно может быть фракционирована.

Изобретение, в частности, относится к такому способу, в котором высокотемпературное действие обеспечивает термическое разделение или преобразование материала, сопровождающееся максимальным использованием энергии полученных твердых остатков, которые превращаются в высокотемпературный расплав.

Недостатками известного способа являются: высокая стоимостью оборудования, высокая энергоёмкость, сложность организации процесса и как следствие низкая эффективность при использовании по назначению, недостатки способа обуславливают сложность используемого оборудования.

Из исследованного уровня техники заявителем выявлена полезная модель по патенту РФ на полезную модель №133587 «Газогенератор». Сущностью является газогенератор, содержащий корпус с кольцеобразной камерой газификации, топку и колосниковую решетку, которая имеет возможность вращательного движения, корпус в верхней части имеет патрубок для отвода генераторного газа, отличающийся тем, что в корпусе вертикально расположены загрузочный отсек, под которым расположена топка с размещенной внутри колосниковой решеткой, а в нижней части корпуса размещен воздухозаборник, колосниковая решетка выполнена куполообразной формы и имеет возможность дополнительного поступательного движения, кольцеобразная камера газификации выполнена с наружной и внутренней стенками и расположена вокруг загрузочного отсека с зазором, причем стенки в верхней части камеры замкнуты, а в нижней части камеры ее внутренняя стенка соединена со стенкой загрузочного отсека, а наружная стенка соединена со стенкой воздухозаборника, камера газификации выполнена с возможностью ее охлаждения.

К основным недостаткам следует отнести сложность конструкции и необходимость охлаждения устройства. Известный газогенератор в течение отопительного сезона не обеспечивает надежной его работы, т.к. процесс горения и пиролиза протекает во всей массе твердого топлива, нагревая стенки камеры газификации, а их охлаждение приводит к зарастанию стенок камеры газификации продуктами неполного сгорания, уменьшая полезный объем. Это требует регулярной остановки газогенератора для очистки его элементов.

Кроме указанного недостатком является сложность конструкции, предназначение – предназначено исключительно для сжигания пеллет, изготовленых из древесных отходов, из которых получают генераторный газ для вывода его к потребителю, при этом для работы устройства требуется постоянное перемешивание пеллет и охлаждение камеры газификации.

Недостатки известного устройства в отношении применяемого способа обусловлены его конструктивными особенностями, т.к. газификатор требует достаточно сложной организации процесса газификации пеллет.

Из исследованного уровня техники заявителем выявлено изобретение по патенту РФ №2417339, F23G 5/02 (2006.01) «Способ и устройство организации горения топлива и центробежная камера сгорания». Сущностью является центробежная камера сгорания роторного типа, содержащая проницаемый пористый ротор, установленный в корпусе-улитке на валу с возможностью вращения от привода, коллекторы подвода топлива и воздуха, и отвода продуктов сгорания и рабочей среды, отличающаяся тем, что ротор выполнен в виде открытого с одного торца полого цилиндра с перфорированными стенками, внутри которого соосно ему установлено проницаемое цилиндрическое кольцо из пористого материала, при этом часть свободного пространства между проницаемым цилиндрическим кольцом и валом заполнена гранулированным пористым наполнителем, ограниченным сетчатым кольцом для возможности размещения между ним и валом топлива, а открытая торцевая поверхность полого цилиндра частично закрыта пластиной в виде диска с центральным отверстием, превышающим диаметр вала для возможности подачи топлива.

Способ организации горения топлива в центробежной камере сгорания роторного типа по любому из пп.1-5, характеризующийся тем, что горение топливовоздушной смеси осуществляют в камере сгорания, частично заполненной гранулированным наполнителем, затем процесс дожигания происходит внутри проницаемого пористого цилиндрического кольца ротора, при вращении которого происходит подсос воздуха.

Таким образом, известное изобретение относится к системам сжигания горючих материалов и топлив с целью получения тепла, а также утилизации отходов и может быть использовано в энергетике, теплотехнике, металлургии и в экологических целях. Центробежная камера сгорания роторного типа содержит проницаемый пористый ротор, установленный в корпусе-улитке на валу с возможностью вращения от привода, коллекторы подвода топлива и воздуха и отвода продуктов сгорания и рабочей среды. Ротор выполнен в виде открытого, с одного торца, полого цилиндра с перфорированными стенками, внутри которого, соосно ему, установлено проницаемое цилиндрическое кольцо из пористого материала, при этом часть свободного пространства между проницаемым цилиндрическим кольцом и валом заполнена гранулированным пористым наполнителем, ограниченным сетчатым кольцом для возможности размещения между ним и валом топлива, а открытая торцевая поверхность полого цилиндра частично закрыта пластиной в виде диска с центральным отверстием, превышающим диаметр вала для возможности подачи топлива. В изобретении также описан способ организации горения топлива в центробежной камере сгорания роторного типа. Техническим результатом является повышение полноты сгорания топлива, уменьшение концентрации вредных продуктов сгорания.

Конструктивными недостатками известного изобретения являются:

- сложность конструктивного исполнения;

- низкая надежность в работе в силу сложности конструкции.

Недостатками в отношении используемого способа является низкая технологичность устройства, т.к. при работе центробежной камеры сгорания роторного типа имеется возможность зашлаковывания гранулированного наполнителя и пористого кольца, в виду отсутствия подвижности наполнителя, прижимаемого к пористому кольцу центробежными силами.

Указанные недостатки ограничивают область применения известного технического решения в отношении возможности использования для сжигания углеродсодержащих отходов, т.к. происходит зашлаковывание гранулированного наполнителя и пористого кольца, что приводит к выходу из строя устройства.

Из исследованного уровня техники выявлено техническое решение, по патенту FR №2858570 (A1), запатентованный также в РФ как патент-аналог РФ №2381081 B09B 3/00 (2006.01),F23G 5/027 (2006.01), совпадающее с заявленным техническим решением по принципу работы (пиролиза с использованием шаров) и собственно пиролизным реактором, в котором обрабатываются опасные отходы без доступа воздуха в стационарной или вращающейся камере. Сущностью является способ термической обработки органических отходов и установка для термической обработки органических отходов, способ термической обработки органических отходов, включающий нагревание их в стационарной или вращающейся печи - печи для термолиза при использовании в качестве средства нагрева предварительно нагретых гранул, отличающийся тем, что термическую обработку осуществляют в атмосфере без содержания кислорода, а в качестве указанных гранул используют подаваемые в печь одновременно с отходами и смешиваемые с ними стальные шарики, причем стальные шарики вводят в печь с температурой 600-1100°С, а выводят с температурой 500-850 °С. Установка для термической обработки органических отходов, содержащая, по меньшей мере, одну стационарную или вращающуюся печь - печь термолиза, в которой перемещаются отходы во время их обработки, средства для снабжения печи отходами, средства для извлечения летучих продуктов, образующихся при указанной обработке, средства для удаления твердых остатков после обработки и средство для нагрева массы отходов, отличающаяся тем, что средство для нагрева массы отходов состоит из стальных шариков, предварительно нагретых в печи, являющейся наружной по отношению к печи для термолиза, до температуры 600-1100 °С, которые перемещаются в печи вместе с обрабатываемыми отходами и выводятся из печи при температуре 500-850 °С, предусмотрены устройства для снабжения печи нагретыми шариками, для их извлечения на выходе из печи, для циркуляции шариков, печь для нагрева шариков, при этом все барабаны или шлюзы для ввода или вывода материалов и все вращающиеся элементы выполнены с исключением любого доступа воздуха в установку.

Изобретение предназначено исключительно для термолиза, идея переработки заключается в том, что обрабатываются опасные отходы посредством химического разложения органического вещества (опасных отходов) нагревом без доступа воздуха независимо от его жидкого, пастообразного или твердого состояния. Он (термолиз) проводится непрерывно или периодически с нагревом органического вещества до температуры от 400 до 700 °С, даже до 1100 °С в том случае, когда требуется обработать опасные отходы без доступа воздуха в стационарной или вращающейся камере.

Недостатками указанного изобретения в отношении конструкции являются сложность конструктивного исполнения, необходимость использования стальных шариков, которые следует предварительно нагревать, в устройстве для нагрева шариков, перемещении шариков в печь термолиза, у конструкции предусмотрено отдельное сложное устройство для их перемещения во внутрь реактора, устройство для их извлечения на выходе из реактора, при этом барабаны или шлюзы для ввода или вывода материалов и все вращающиеся элементы выполнены герметично, с исключением любого доступа воздуха в установку, что является технически и технологически сложным в исполнении, весьма энергозатратным и, как следствие, достаточно дорогостоящим при использовании по назначению. Кроме указанного, заявителем не выявлена информация о положительном опыте использования известного изобретения по назначению в силу имеющихся существенных недостатков. Недостатками указанного изобретения в отношении используемого способа является сложность организации способа термолиза, обусловленная сложностью используемой конструкции.

В силу указанного известное техническое решение невозможно использовать для полной термической утилизации любых углеводсодержащих топлив процесса термической утилизации за счет предварительного пиролизного разложения углеводородсодержащих отходов на пиролизный газ и кокс, т.к. указанное изобретение направлено на получение пиролизного газа и кокса, которые требуют дальнейшей переработки (утилизации), в то время как заявленное техническое решение обладает возможностью получать тепловую энергию, которую можно использовать для нужд с получением в сухом остатке золы и отходящих газов, содержащих минимальное количество токсичных элементов.

Основываясь на изложенном выше анализе существующего уровня техники, принимая во внимание, что из исследованного уровня техники заявителю не удалось выбрать наиболее близкий аналог, который целесообразно выбрать в качестве наиболее близкого аналога - прототипа, в силу того, что из исследованного уровня техники заявителем не выявлено известного технического решения, обладающего заявленной совокупностью признаков устройства и способа, обеспечивающего реализацию поставленных в заявленном технических результатов (целей), формула заявленного технического решения сформулирована заявителем без разделения на ограничительную и отличительную части, в виде перечисления существенных признаков заявленного устройства и способа.

Целью заявленного технического решения является устранение недостатков аналогов выбранных заявителем как из области вихревых топок, так и из области пиролизных реакторов, а именно;

1 - упрощение конструкции;

2 - повышение надежности в работе;

3- повышение технологичности работы при термической утилизации различных углеводородсодержащих отходов;

4 - снижение содержания токсических веществ в газовых выбросов атмосферу;

5 - снижение взрыво- и пожароопасности;

6 - повышение ремонтоспособности;

7 - организация утилизации отходов в непрерывном режиме;

8 - исключение необходимости постоянного подвода энергоносителей для непрерывной утилизации отходов;

9 - организация возможности утилизации широкого спектра отходов;

10 - обеспечение возможности плавного регулирования тепловой мощности устройства утилизации отходов;

11 - минимизация получения твёрдых отходов, требующих последующей утилизации.

Техническим результатом заявленного технического решения является упрощение конструкции, повышение надежности в работе, повышение технологичности работы при термической утилизации различных углеводородсодержащих отходов, снижение содержания токсических веществ в отходящих газах. Технический результат достигается за счет возможности минимизации выделения токсических веществ, таких как бензпирены, диоксины и фураны за счёт отсутствия прямого горения отходов в заявленном устройстве, так как заявителю удалось реализовать процесс термохимического разложения отходов на пиролизный газ и кокс во внутреннем пиролизном реакторе, который, в свою очередь, размещен в вихревой топке с вращающимся факелом.

Заявленное техническое решение поясняется следующими материалами:

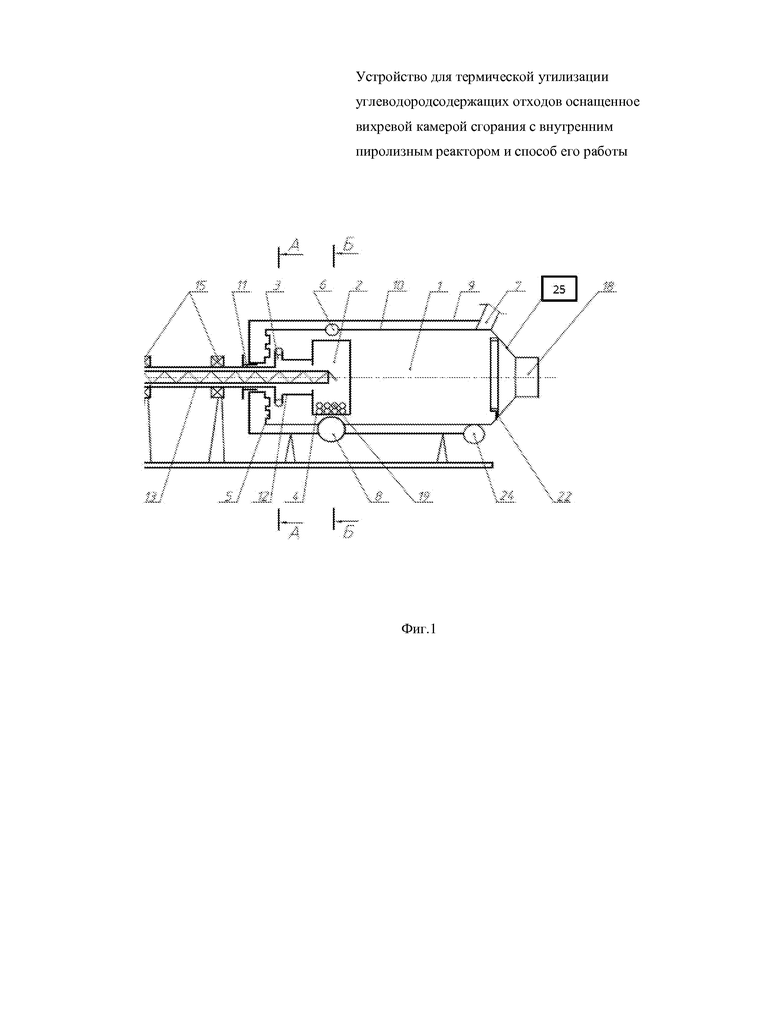

На Фиг.1 общий вид основного рабочего элемента вихревой топки с пиролизным реактором и вращающимся факелом заявленного устройства.

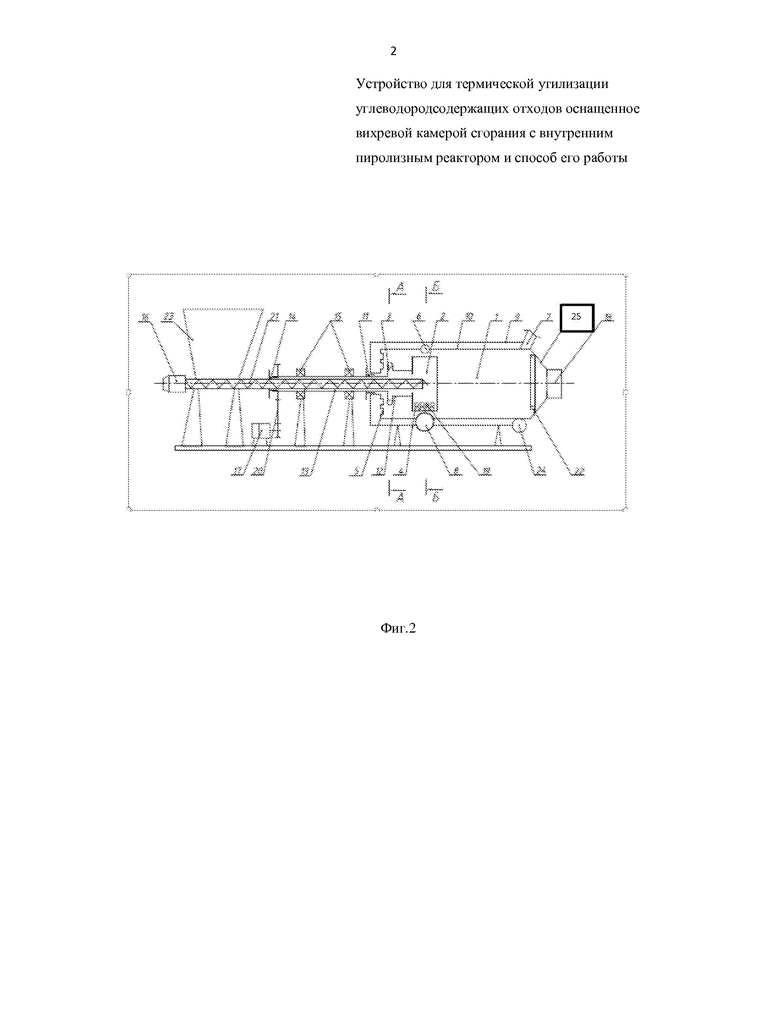

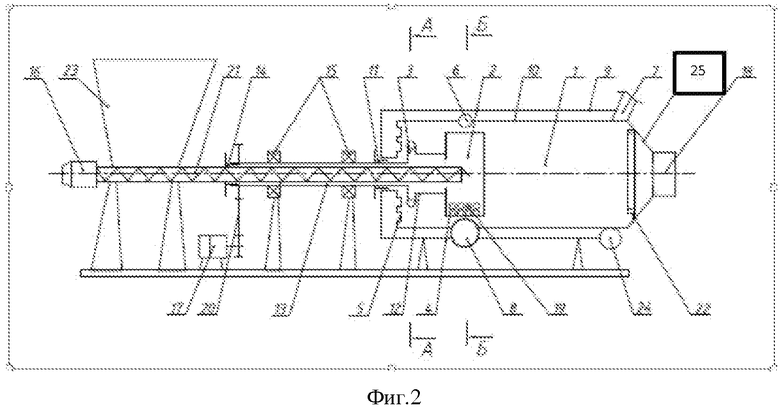

На Фиг.2. представлена конструкция опытного образца заявленного устройства в сборе.

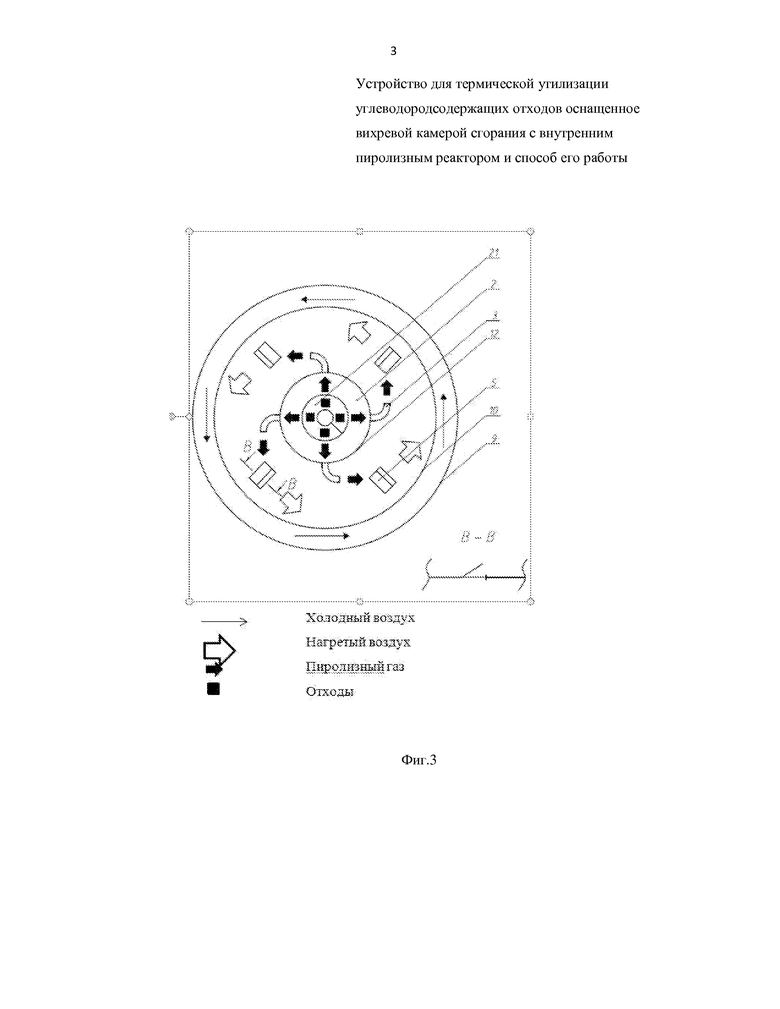

На Фиг.3 представлено сечение по Б-Б на Фиг.1 заявленного устройства с указанием направления движения материальных потоков.

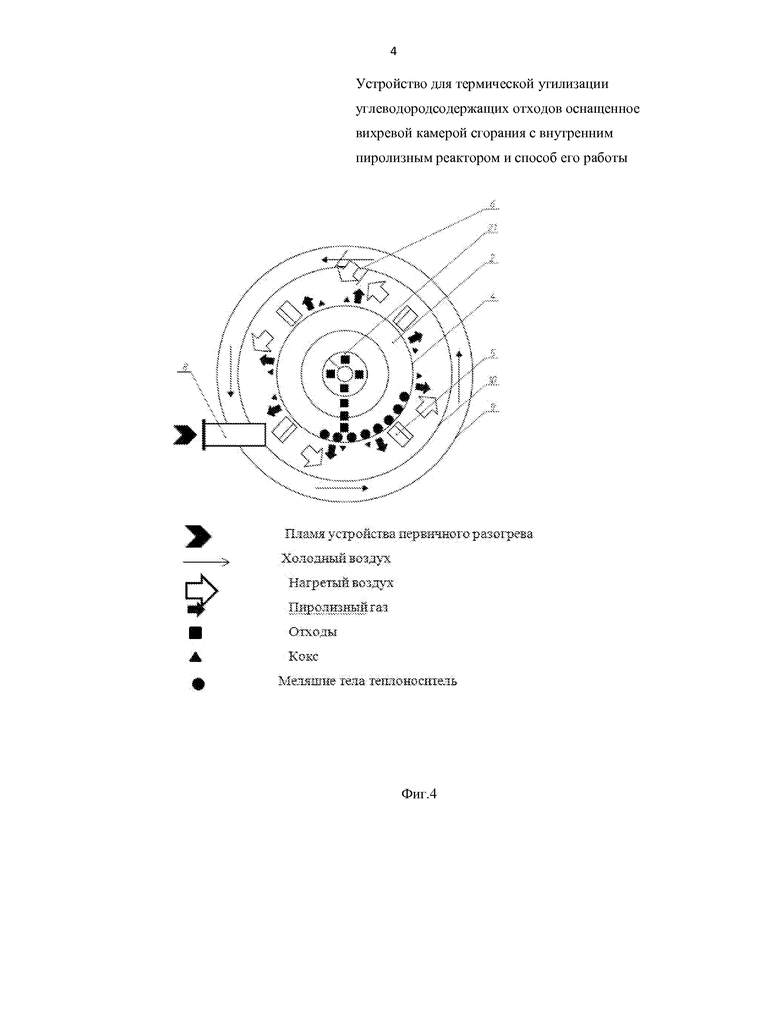

На Фиг.4 представлено сечение по А-А на Фиг.2 заявленного устройства с указанием направления движения материальных потоков.

На Фиг.5 представлена Таблица 1, на которой приведены особенности конструктивного исполнения и особенности используемых способов (методов) сжигания и их детальный анализ.

На Фиг.6 представлена Таблица 2, в которой приведены особенности конструктивного исполнения и особенности используемых способов (методов) пиролиза и их детальный анализ.

На Фиг.7 представлена Таблица 3, в которой приведен сопоставительный анализ наиболее эффективных способов (методов) сжигания и пиролиза, которые были отобраны заявителем из Таблиц 1 и 2 соответственно для их сопоставления с заявленным техническим решением в отношении как их преимуществ, так и их недостатков.

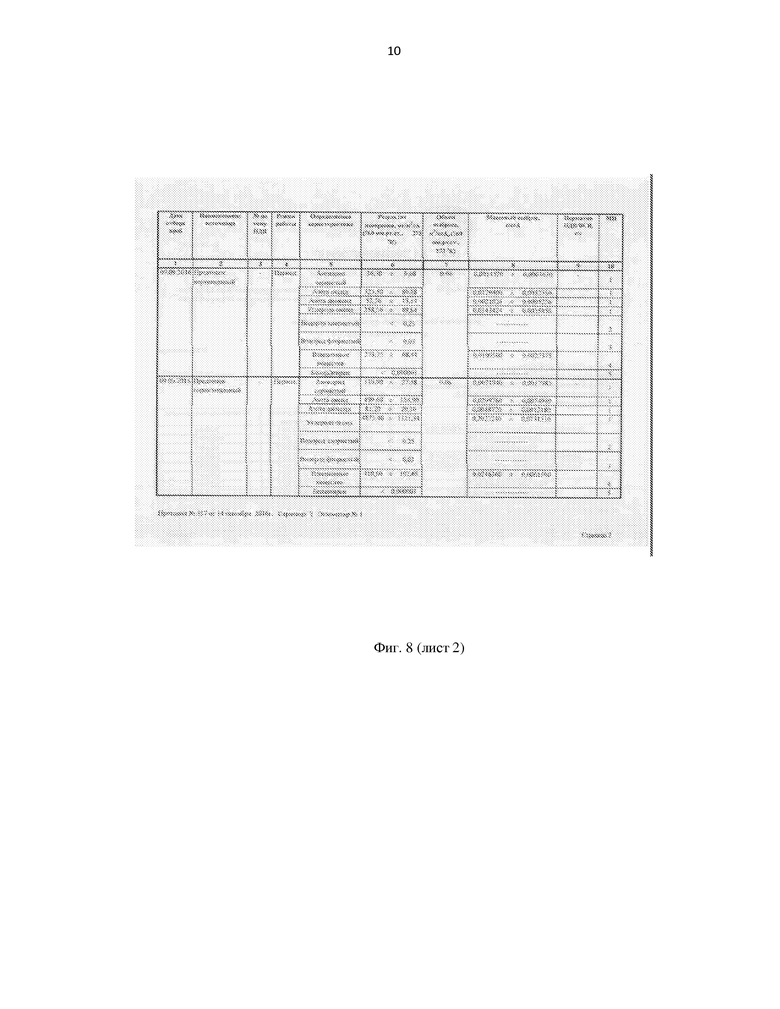

На Фиг.8 представлена на трех листах копия протокола № 357 промышленных испытаний заявленного технического решения, выполненных ООО «АЛ «ЭКОМОНИТОРИНГ» (Аттестат аккредитации № RA.RU.21AБ 05 дата внесения в реестр РОСАККРЕДИТАЦИЯ 25.02.2016). Испытано два варианта экспериментального образца - с горизонтально и вертикально размещенными вихревыми камерами сгорания (последние названы перетопками, т.к. их планировалось использовать для установки перед котлом рекуперации тепловой энергии на ТЭЦ) от 14.09.2016 г. При этом следует отметить, что оба варианта оказались эффективными по базовому показателю минимизации выделения в атмосферу экотоксикантов. В заявленном техническом решении приведено описание с вариантом горизонтально размещенной вихревой камеры сгорания.

Техническим результатом заявленного технического решения является упрощение конструкции, повышение надежности в работе, повышение технологичности работы при термической утилизации различных углеводородсодержащих отходов, снижение содержания токсических веществ в отходящих газах.

Сущностью заявленного технического решения является:

1. Устройство для термической утилизации углеводородсодержащих отходов, оснащенное вихревой камерой сгорания с внутренним пиролизным реактором, состоящее из бункера для отходов, соединенного с вихревой топкой посредством вращающегося шнека подачи отходов, приводящегося в движение редуктором напрямую, при этом вихревая камера сгорания выполнена из левого, правого основания и обечайки, характеризующаяся тем, что шнек подачи отходов размещен герметично и соосно внутри полого вала привода пиролизного реактора, по которому отходы из бункера подаются в пиролизный реактор, при этом пиролизный реактор выполнен в виде трёх элементов, жёстко и соосно соединенных между собой, а именно полого вала привода вращения, цилиндров малого и большего диаметров, установленных соосно, при этом полый вал привода вращения установлен на двух подшипниковых опорах, крутящий момент на который передается от редуктора цепной передачи вращения полого вала, оснащённого двумя сальниковыми уплотнениями от атмосферы, одно из которых установлено в передней части обечайки вихревой топки, а второе - на левом торце полого вала привода пиролизного реактора, при этом правое основание цилиндра малого диаметра жёстко соединено с левым основанием цилиндра большего диаметра, обечайка цилиндра большого диаметром выполнена перфорированной, а правое основание заглушено, обечайка меньшего диаметра у левого основания оснащена тангенциально направленными патрубками выхода пиролизных газов, а правое основание сообщается с левым основанием большего цилиндра с образованием единой полости пиролизного реактора, при этом в цилиндрической части полости цилиндра большего диаметра пиролизного реактора размещены мелющие тела-теплоносители, выполненные из керамического либо металлического термостойкого материала, при этом в средней, нижней части вихревой топки тангециально размещён патрубок для сопла устройства первичного разогрева, в её средней верхней части установлены тангециально направленные сопла подачи предварительно разогретого вторичного воздуха, причем в правой, нижней, наружной части обечайки вихревой топки размещен патрубок подачи атмосферного воздуха с обеспечением возможность подачи последнего в полость, расположенную между наружной обечайкой вихревой топки и внутренней обечайкой вихревой камеры сгорания, при этом указанная полость выполняет функцию воздухоподогревателя, при этом предварительно нагретый в указанной полости первичный воздух также подаётся во внутреннюю полость вихревой камеры сгорания посредством тангенциально направленных сопел, размещенных на левом внутреннем торце вихревой топки, с обеспечением возможности создания вихревого пламени, патрубок выхода золы в фильтрующее устройство расположен в правой верхней части обечайки вихревой камеры сгорания, при этом обечайка вихревой камеры сгорания соединена с конической частью правого торца камеры сгорания, которое в средней части оснащено кольцом ограничителем золы и далее переходит в цилиндрический патрубок выхода топочных газов.

2. Способ работы устройства для термической утилизации углеводородсодержащих отходов по п.1. характеризующийся тем, что включают вращение реактора пиролиза, нагревают вихревую камеру сгорания посредством устройства первичного разогрева, осуществляют вывод вихревой топки на рабочий тепловой режим, при достижении в пиролизном реакторе номинальной температуры отключают устройство первичного разогрева, обеспечивая тем самым возможность перехода устройства в автоматический режим работы, далее из бункера, посредством шнековой подачи подают отходы во внутреннюю полость перфорированной части пиролизного реактора, отходы подвергаются термохимическому разложению на пиролизный газ и кокс в условиях отсутствия кислорода воздуха, при этом пиролизный реактор приводят во вращательное движение посредством редуктора, причём в вихревую камеру сгорания единовременно с подачей отходов в пиролизный реактор осуществляют подачу нагретого воздуха атмосферы через общий вход воздуха посредством нагнетающего вентилятора, при этом пиролизные газы, выходящие из пиролизного реактора через тангенциально направленные патрубки, смешиваются с первичным нагретым воздухом, выходящим из тангенциально направленных сопел, размещённых в левом торце вихревой топки, самовоспламеняясь, образуют вихревой факел пламени, охватывающий пиролизный реактор, создавая и поддерживая в нем высокую температуру, при этом оставшийся после пиролиза кокс подвергается механическому измельчению посредством находящихся в реакторе теплоносителей-мелющих тел до размеров менее диаметра отверстий перфорации, далее пиролизные газы проходят через перфорацию, попадая в пространство вихревой топки, где подхватываются потоком вихревого пламени, смешиваются со вторичным воздухом, предварительно подогретым в пространстве между стенкой наружной обечайки вихревой топки и обечайкой вихревой камеры сгорания, выходящим из тангенциально направленных сопел и заканчивают горение в топочном пространстве вихревой топки до образования золы и высокотемпературных топочных газов, при этом зола, находящаяся в вихревом факеле пламени, двигаясь по винтовой линии в строну выхода топочных газов, испытывая центробежные силы, прижимается к корпусу вихревой топки, доходит до кольца ограничителя и выносится частью отходящих газов в патрубок удаления золы, а основная часть отходящих газов выходит через коническую часть правого торца камеры сгорания в патрубок выхода топочных газов для дальнейшего использования.

Заявленное техническое решение при более детальном рассмотрении характеризуется тем, что представляет собой конструкцию, которая совмещает в себе преимущества известных как таковых вихревых топок и известных пиролизных реакторов и практически лишено их недостатков, при этом оснащено пусковым устройством, обеспечивающим возможность выхода устройства на рабочий тепловой режим, вращающимся пиролизным реактором с размещенным внутри теплоносителем - мелящими телами, который (реактор), в свою очередь, соосно размещен в топочном пространстве вихревой топки.

Компоновка заявленного технического решения, взаимодействие элементов конструкции на ряду с выполнением в заявленной последовательности выполнения действий способа по термическому разложению отходов обеспечивают устранение недостатков вихревых топок и пиролизных реакторов. Таким образом устраняются основные недостатки существующих вихревых топок и пиролизных реакторов, в результате чего обеспечивается возможность реализации казалось бы несовместимых конструктивных особенностей и процессов, присущих частично как вихревым топкам, так и пиролизным реакторам.

В заявленном техническом решении обеспечивается относительная простота конструкции, высокая технологическая эффективность использования по назначению, высокая эффективность по экологическим показателям и одновременно обеспечивается возможность работы устройства в автономном режиме, без применения дополнительного топлива при выходе устройства на рабочий температурный режим.

Основополагающими конструктивными особенностями заявленной конструкции является:

- расположение пиролизного реактора внутри вихревой топки;

- наличие перфорации корпуса реактора;

- наличие тангенциально направленных патрубков выхода пиролизного газа из реактора;

- наличие в пиролизном реакторе внутреннего теплоносителя, выполненного, например, из керамических или металлических шаров, которые выполняют функцию по передаче тепла топливу и одновременно используются в качестве мелящих тел;

- расстояние между обечайкой вихревой топки и обечайкой вихревой камеры сгорания служит в качестве воздухоподогревателя, в которое тангенциально поступает атмосферный воздух, который, двигаясь противотоком к тангенциальному движению топочных газов в вихревой топке, нагревается до высокой температуры;

- подача подогретого первичного воздуха во внутреннюю полость вихревой топки происходит через тангенциально направленные сопла, размещенные на внутреннем торце вихревой топки, которые (сопла) придают ему (первичному воздуху) круговое движение;

- подача подогретого вторичного воздуха во внутреннюю полость вихревой топки происходит через тангенциально направленные сопла, что значительно увеличивает скорость кругового движения топочной массы в ней (во внутренней полости вихревой топки);

- на выходе из топочной камеры установлено кольцо - ограничитель золы, препятствующее выходу золы вместе с топочными газами.

Процесс образования вихревого факела начинается с самовозгорания нагретых пиролизных газов в смеси с тангенциально поданным подогретым первичным воздухом перед реактором, что создаёт вихревое движение пламени, которое обеспечивает одновременный нагрев пиролизного реактора, подхватывание мелкого кокса, прошедшего через перфорацию пиролизного реактора вместе с частью пиролизного газа, смешивание с вторичным тангенциально поданным подогретым воздухом и догорание продуктов пиролиза в топочном пространстве.

Тангенциальное движение вращающегося факела по винтовой линии позволяет увеличить время нахождения продуктов термического разложения отходов в камере сгорания до полного окисления и полного разложения ядов, что обеспечивает улучшение экологических показателей заявленного устройства при сжигании различных отходов.

Далее приведено описание последовательности действия, принципа работы и процессов, происходящих в вихревой топке заявленного устройства.

Для пояснения сущности изобретения, заявителем приведено описание принципиальной схемы основного рабочего элемента вихревой топки с пиролизным реактором и вращающимся факелом заявленного устройства (см. Фиг. 1). Указанное описание представлено заявителем отдельно, т.к. является наиболее сложным и требующим предельно полного и ясного описания, как признаков конструкции, так и совокупности процессов, протекающих в нем.

Устройство (схема основного рабочего элемента вихревой топки с пиролизным реактором и вращающимся факелом заявленного устройства) состоит из следующих конструктивных элементов (см. Фиг. 1):

1. Вихревая камера сгорания.

2. Перфорированный пиролизный реактор с твердым теплоносителем.

3. Тангенциально направленные патрубки выхода пиролизных газов.

4. Перфорированная обечайка большого цилиндра пиролизного реактора.

5. Тангенциально направленные сопла в виде отогнутых пластин подачи первичного воздуха, установленные в левом торце камеры сгорания.

6. Тангенциально направленные сопла подачи нагретого вторичного воздуха, поступающего из пространства, находящегося между наружной обечайкой (9) вихревой топки и обечайкой (10) вихревой камеры сгорания.

7. Патрубок выхода золы в фильтрующее устройство (последнее на Фиг. не показано).

8. Патрубок для размещения сопла устройства первичного разогрева (последнее на Фиг. не показано).

9. Наружная обечайка вихревой топки.

10. Обечайка вихревой камеры сгорания.

11. Сальниковое уплотнение передней части обечайки (9) вихревой топки от атмосферы.

12. Обечайка малого цилиндра пиролизного реактора.

13. Полый вал привода пиролизного реактора.

14. Сальниковое уплотнение полого вала пиролизной камеры от атмосферы (на Фиг.1 отсутствует).

15. Подшипниковые опоры полого вала пиролизной камеры.

16. Редуктор привода вращения шнека 21 подачи топлива (на Фиг.1 отсутствует).

17. Редуктор цепной передачи вращения (20) полого вала (13) привода пиролизного реактора (2) (на Фиг.1 отсутствует).

18. Патрубок выхода топочных газов в атмосферу.

19. Шары теплоносители.

20. Цепная передача привода вращения пиролизного реактора, приводимая в движение редуктором17 (на Фиг.1 отсутствует).

21. Шнек подачи отходов в пиролизный реактор.

22. Кольцо - ограничитель золы.

23. Бункер для отходов (на Фиг.1 отсутствует).

24. Общий вход воздуха атмосферы.

25. Коническая часть правого торца камеры сгорания (1).

Далее заявителем представлен общий принцип работы заявленного технического решения и особенности реализации способа с применением конструктивных элементов заявленного технического решения:

1 - включают в работу устройство вращения реактора пиролиза 2, посредством, например, передачи крутящего момента цепной передачей от редуктора с электроприводом;

2 - далее проводится разогрев топки 1 с пиролизным реактором 2 посредством устройства первичного разогрева 8, т.е. осуществляется вывод топки 1 на рабочий режим, например, с применением жидкотопливной горелки при разогреве пиролизного реактора 2 до номинальной температуры (600 +/- 30°С). В случае если температура ниже 500°С, эффективность пиролиза снижается, что не позволяет реализовать автоматический режим работы устройства. Таким образом, при достижении температуры 600°С отключают первично разогревающее устройство 8, при этом заявленное техническое решение переходит в автоматический режим работы и не требует использования дополнительного топлива;

3 - в полость пиролизного реактора 2 подают топливо посредством шнека 21, приводимого во вращение, например, редуктором с электроприводом, при этом в топку 1 одновременно с подачей топлива осуществляется подача воздуха через входной патрубок общего воздуха 24, например, посредством нагнетающего вентилятора (на Фиг. 1 отдельно не показан);

4 - при этом пиролизные газы, выходящие из пиролизного реактора через тангенциальные патрубки выхода пиролизных газов 3, смешиваясь с первичным воздухом, выходящим из тангенциально направленных сопел первичного воздуха 5, самовоспламеняются, образуя вихревой факел пламени впереди и вокруг пиролизного реактора и за ним;

5 - далее вихревой факел пламени, проходя вокруг (охватывая) корпуса пиролизного реактора 2, разогревает его;

6 - при этом вихревой факел пламени подхватывает и сжигает мелкий кокс, прошедший через перфорацию 4 корпуса пиролизного реактора 2;

7 - далее вихревой факел пламени смешивается с вторичным воздухом, предварительно подогретым в пространстве между наружной обечайкой вихревой топки 9 и обечайкой вихревой камеры сгорания 10, выходящим из тангенциально направленных сопел 6 и заканчивает горение во внутреннем пространстве камеры сгорания (топки) 1;

8 - при этом зола, образованная в самом вихревом факеле пламени, двигаясь по винтовой линии вокруг перфорированного пиролизного реактора (2) с твердым теплоносителем 19, испытывая центробежные силы, прижимается к корпусу камеры сгорания 1 доходит до кольца ограничения 22 и выносится частью отходящих газов в патрубок удаления золы 18.

Таким образом, задачи и заявленный технический результат, поставленные в заявленном техническом решении, достигаются тем, что вихревая камера сгорания, предназначенная для термической переработки углеродсодержащих отходов, оснащена внутренним вращающимся пиролизным реактором 2, указанное конструктивное решение обеспечивает возможность подачи отходов посредством шнекового питателя 21, который, в свою очередь, размещен в изолированной трубе, соединяющей бункер 23 с отходами с вихревой топкой, в которой, в свою очередь, размещен вращающийся пиролизный реактор 2, отходы подаются непосредственно в полость предварительно нагретого пиролизного реактора 2, где отходы под воздействием высокой температуры разлагаются на газ и кокс, создавая в нём (пиролизном реакторе) избыточное давление, которое препятствует проникновению кислорода воздуха из зоны тангенциальной подачи первичного воздуха, находящегося во внутренней части вихревой топки, во внутреннюю полость пиролизного реактора 2, при этом первичный воздух поступает во внутренний объём вихревой топки тангенциально из размещенных на обечайке корпуса сопел 5, пиролизный газ, выделяющийся из отходов, находящихся во внутренней полости пиролизного реактора, частично выходит из него по наружной перфорированной части корпуса реактора 4, но в большей степени поступает в переднюю часть (в левую часть) пиролизного реактора, где размещены тангенциально направленные патрубки выхода пиролизного газа 3 (из реактора), вокруг которых проходит на большой скорости тангенциально поданный первичный воздух, в силу чего и создаётся разрежение, по другому - эффект эжекции, пиролизные газы, выходящие преимущественно из указанных патрубков 3, смешиваясь с подогретым поданным тангенциально через сопла 5 воздухом самовозгорается, образуя в полости топки вихрь пламени, который, двигаясь вокруг корпуса пиролизного реактора, является барьером, создающим как бы уплотнение, препятствующее проникновению кислорода, из зоны тангенциальной подачи вторичного воздуха, вышедшего из сопел 6, в пиролизный реактор, коксовый остаток в реакторе измельчаясь мелющими телами-теплоносителями 19, выходит через перфорацию корпуса пиролизного реактора 4, попадает в организованный вихрь пламени и, сгорая в нём, увеличивая его температуру , полностью догорает в топочном пространстве.

При этом пиролизный газ, выходящий из тангенциально направленных патрубков 3 передней части перфорированного пиролизного реактора 2 и частично из наружной перфорации, находящийся в мелкомолекулярном состоянии, обладающий высокой температурой, и как следствие, высокой реакционной способностью, окисляясь нагретым до высокой температуры кислородом воздуха, выделяет большое количество энергии, тем самым обеспечивая разложение экотоксикантов на элементарные двуокись углерода (CO2), двуокись азота (NO2), хлористый водород (HCL), фтористый водород (HF), окись и двуокись серы (SO и SO2), а также, в виду наличия большого избытка воздуха, полностью окисляет углерод без образования сажистых частиц, являющихся катализатором образования газообразных экотоксикантов. Указанное утверждение заявителя нашло подтверждение в Протоколе промышленных испытаний № 357 заявленного технического решения от 14.09.2016 г. [5].

Основываясь на изложенных фактах, а именно - на приведенных теоретических и практических примерах, возможно сделать вывод о том, что заявленное техническое решение обеспечивает при эксплуатации возможность минимального выделения токсических веществ, таких как бензпирены, диксины и фураны в атмосферу, обеспечивает полную утилизацию отходов и может быть использовано для сжигания бытовых отходов, отходов резины, отходов полимеров, железнодорожных шпал, отходов птицеводства, ила очистных сооружений, нефтяных и химических отходов.

Пример конкретного исполнения заявленного устройства.

На Фиг. 2 представлен общий вид примера конкретного выполнения заявленного устройства (опытного образца), которое, кроме указанного выше, также может быть успешно использовано как теплофикационный предтопок отопительных котлов, сушилок, печей обжига кирпича, керамзита, цемента и другого теплофикационного оборудования.

Устройство состоит из следующих конструктивных элементов:

1. Вихревая камера сгорания.

2. Перфорированный пиролизный реактор с твердым теплоносителем.

3. Тангенциально направленные патрубки выхода пиролизных газов.

4. Перфорированная обечайка большого цилиндра пиролизного реактора.

5. Тангенциально направленные сопла в виде отогнутых пластин подачи первичного воздуха, установленные в левом торце вихревой топки.

6. Тангенциально направленные сопла подачи нагретого вторичного воздуха, поступающего из пространства, находящегося между наружной обечайкой вихревой топки (9) и обечайкой вихревой камеры сгорания (10).

7. Патрубок выхода золы в фильтрующее устройство (последнее на Фиг. не показано).

8. Патрубок для размещения сопла устройства первичного разогрева (последнее на Фиг. не показано).

9. Наружная обечайка вихревой топки.

10. Обечайка вихревой камеры сгорания.

11. Сальниковое уплотнение передней части обечайки вихревой топки 9 от атмосферы.

12. Обечайка малого цилиндра пиролизного реактора.

13. Полый вал привода пиролизного реактора.

14. Сальниковое уплотнение полого вала пиролизной камеры от атмосферы (на Фиг.1 отсутствует).

15. Подшипниковые опоры полого вала пиролизной камеры.

16. Редуктор привода вращения шнека 21 подачи топлива (на Фиг.1 отсутствует).

17. Редуктор цепной передачи вращения 20 полого вала (13) привода пиролизного реактора (2) (на Фиг.1 отсутствует).

18. Патрубок выхода топочных газов в атмосферу.

19. Шары теплоносители.

20. Цепная передача привода вращения пиролизного реактора, приводимая в движение редуктором17 (на Фиг.1 отсутствует).

21. Шнек подачи отходов в пиролизный реактор.

22. Кольцо - ограничитель золы.

23. Бункер для отходов (на Фиг.1 отсутствует).

24. Общий вход воздуха атмосферы.

25. Коническая часть правого торца камеры сгорания (1).

Далее заявителем приводится описание способа работы заявленного устройства, последовательность действий способа описана и пронумерована.

В качестве топлива использовались бытовые отходы, состоящие из отходов полимеров 50%, отходов резины 13%, отходов бумаги 37%.

Действие 1 - включают вращение реактора пиролиза 2 посредством передачи крутящего момента цепной передачи 20 от редуктора с электроприводом17 (мощность эл. двигателя 0,5 квт).

Действие 2 - разогревают топку 1 (объём 0.6 м3) с пиролизным реактором 2 (объём 0.06 м3), в котором находится твердый теплоноситель - мелющие тела 19 (металлические шары диаметром 20 мм в количестве 7 кг), посредством устройства первичного разогрева 8 (жидкотопливная горелка мощностью 120 квт/час), осуществляют вывод вихревой топки 1 на рабочий тепловой режим, при достижении в пиролизном реакторе 2 номинальной температуры (600 +/- 300С), отключают первично разогревающее устройство 8, т.к. при такой температуре достигается переход устройства в автоматический режим, не требуещий применения дополнительного топлива.

Действие 3 - в полость пиролизного реактора 2 из бункера 23 подают отходы посредством шнека 21, приводимого во вращение редуктором с электроприводом 16 (мощность эл. двигателя 1 квт), при этом в вихревую топку 1 одновременно с подачей отходов осуществляют подачу нагретого воздуха через общий вход воздуха атмосферы 24, (например, нагнетающим вентилятором, мощность эл. двигателя 0.5 квт),

Действие 4 - при этом пиролизные газы (см.Фиг.3), выходящие из пиролизного реактора 2 через патрубки 3, смешиваясь с первичным нагретым воздухом, выходящим из тангенциально направленных сопел 5 (площадь сечения 70 см²), самовоспламеняются, образуя вихревой факел пламени перед и вокруг пиролизного реактора 2.

Действие 5 - далее вихревой факел пламени, проходя вокруг корпуса пиролизного реактора 2, разогревает его.

Действие 6 - при этом вихревой факел пламени подхватывает и сжигает мелкий кокс, прошедший через перфорацию 4 наружного корпуса реактора 2 (в действующем образце выполнены отверстия диаметром 4 мм с межцентровыми расстояниями 40 мм в радиальном и осевом направлениях).

Действие 7 - далее вихревой факел пламени смешивается с вторичным воздухом, предварительно подогретым в пространстве между стенкой наружной обечайки вихревой топки 9 и обечайкой вихревой камеры сгорания, выходящим из тангенциально направленных сопел 6 (площадь сечения 80 см²), и заканчивает горение в топочном пространстве вихревой топки.

Действие 8 - при этом зола, находящаяся в вихревом факеле пламени, двигаясь по винтовой линии в сторону выхода топочных газов, испытывая центробежные силы, прижимается к корпусу вихревой топки 1, доходит до кольца ограничителя 22 и выносится частью отходящих газов в патрубок удаления золы 18 (площадь сечения 150 см²), а основная часть отходящих газов выходит через коническую часть правого торца камеры сгорания 25 для дальнейшего использования.

При тангенциальной подаче нагретого воздуха, газов и мелкодисперстного кокса пиролиза в топку их составные частицы двигаются по периферии топочного пространства, ограниченного на выходе из топки кольцом, создающим так называемый «перевал», который могут обойти только очень малые частицы золы, состоящей из минеральных составляющих, а частицы углерода, проходя длинный путь при большом избытке кислорода и температуре более 850 ºС, полностью окисляются до СО2, тем самым лишая диоксины, фураны и ПАУ возможности образоваться при охлаждении отходящих газов, так как главную функцию синтеза и их транспортировки выполняют аэрозоли сажи. При этом также снижается содержание окислов серы в уходящих газах за счет связывания их в процессе горения щелочноземельными металлами, содержащимися в золе топлива.

Согласно Нормативам Европейского Союза (НЕС) геометрия горячей зоны сжигателя должна обеспечить пребывание газов в зоне с температурой не ниже 850°С в течение не менее 2 секунд при концентрации кислорода не менее 6%, что является очень жестким требованием и выдержать его непросто, а особенно трудно добиться высокого содержания кислорода в зоне горения.

В заявленном же способе при объёме топочного пространства равным 0,6 м³ объем отходящих газов 0,06 м³ в секунду, из этого следует, что газы находятся в вихревой топке 10 секунд. Таким образом, работа заявленного технического решения обеспечивает возможность пребывания в зоне высоких температур в пять раз более долгую, нежели это пребывание предусмотрено требованиями ЕС. Этим и объясняется крайне высокая экологическая эффективность использования заявленного технического решения по назначению в отношении реализации цели по минимизации экотоксикантов. Таким образом, заявленное техническое решение соответствует нормативам ЕС.

Заявленное техническое решение в отношении конструкции и способа реализации термической переработки, в отличие от известных устройств и способов, совмещает в себе все преимущества циклонных (вихревых) топок и пиролизных установок. При этом заявленное техническое решение обеспечивает устранение основных недостатков сопоставляемых устройств и способов (циклонных/вихревых топок и пиролизных установок), обеспечивая тем самым реализацию казалось бы неразрешимых проблем, выявленных на дату предоставления заявочных материалов (см. Таблицы 1-3 анализа, приведенные на Фиг. 5, 6, 7 соответственно).

В заявленном техническом решении, при отсутствии значимого усложнения конструкции, обеспечивается значительное упрощение способа термической переработки (технологии) при достижении минимальных показателей по содержанию экологически особо опасных токсинов при максимально возможном извлечении тепловой энергии из утилизируемых отходов.

Далее заявителем приведен анализ лабораторных испытаний отходящих газов, полученный при эксплуатации действующего образца, изготовленного в соответствии с заявленным техническим решением, приведенным на Фиг. 1-4 соответственно и показаны полученные результаты в соответствии с протоколом №357, приведенном в источнике [5], и сравнение указанных результатов с информацией, приведенной в источнике [1] (Федеральное агентство по техническому регулированию и метрологии. Информационно- технический справочник по наилучшим доступным технологиям. ИТС 9 ─ 2015, Москва, бюро НДТ, 2015, обезвреживание отходов термическим способом (сжигание отходов):

- хлористого водорода (HCl) <0,25мг/м3 при требованиях допуска ПД значения 10 мг/м3 [1] стр.93, т.е. его содержание ниже допустимых значений ПДК в 40 раз!!!,

- фтористого водорода (HF) <0,003 мг/м3 при требованиях допуска ПД значения 1 мг/м3, т.е. его содержание ниже допустимых значений по ПДК в 333 раза!!!,

- бензпирена <0,000001 мг/м3 при требовании ПДК рз =0,00015 мг/м3 в соответствии с ГН 2.2.5.1313-03, Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны, гигиенические нормативы Минздрав России, Москва. 2003.

Таким образом, указанные показатели выбросов в атмосферу от заявленного технического решения значительно меньше нормируемых в ПДК рабочей зоны, что указывает на высокую эффективность по данному показателю заявленного технического решения [4].

Таким образом, по мнению заявителя, приведенная информация является доказательством соответствия заявленного технического решения критерии «изобретательский уровень», т.к. оно позволяет устранить существующее на дату подачи материалов противоречие, выраженное в том, что заявленным техническим решением обеспечено выполнение одновременно не разрешимых проблем, а именно - заявителем обеспечена возможность при отсутствии усложнения конструкции реализовать технологический процесс пиролиза на заявленной конструкции таким образом, что достигнуты минимально возможные показатели по трем наиболее экологическим вредным веществам, а именно по – минимальному выбросу в атмосферу хлористого водорода (HCl), его содержание ниже допустимых значений ПДК в 40 раз, фтористого водорода (HF), его содержание ниже допустимых значений по ПДК в 333 раза, и наиболее токсичного вещества бензпирена < 0,000001 мг/м3, его количество ниже нормируемого ПДК рабочей зоны более чем в 150 раз.

Приведенные выше результаты подтверждены протоколом [5] № 357 промышленных испытаний заявленного технического решения от 14.09.2016 г., выполненным ООО «АЛ «ЭКОМОНИТОРИНГ» (Аттестат аккредитации № RA.RU.21AБ 05, дата внесения в реестр РОСАККРЕДИТАЦИЯ 25.02.2016, аналитическая лаборатория.) См. Приложение 3.

Источники информации

1.Сайт: http://webportalsrv.gost.ru/portal/GostNews.nsf/acaf7051ec840948c22571290059c78f/4f7d066a72e2776d44257d2d00264aa1/$FILE/ITS_po_ndt_09.pdf Федеральное агентство по техническому регулированию и метрологии. Информационно- технический справочник по наилучшим доступным технологиям. ИТС 9 ─ 2015. М., бюро НДТ, 2015, обезвреживание отходов термическим способом (сжигание отходов) стр.62-65.

2. Там же стр.93 Таблица 3.1. - Предельно–допустимые значения концентраций веществ [45]

3. Источник [45] Директива Совета Европы от 4 декабря 2000 г. №2000/76/ЕС «О сжигании отходов».

4. ГН 2.2.5.1313-03, Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны, гигиенические нормативы Минздрав России. М., 2003.

5. Протокол №357 промышленных испытаний заявленного технического решения от 14.09.2016г. выполненным ООО «АЛ «ЭКОМОНИТОРИНГ» (Аттестат аккредитации № RA.RU.21AБ 05 дата внесения в реестр РОСАККРЕДИТАЦИЯ 25.02.2016) аналитическая лаборатория.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ДРУГИХ ОРГАНИЧЕСКИХ ОТХОДОВ С УГЛЕМ | 2002 |

|

RU2226649C2 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| СПОСОБ ОГНЕВОЙ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2605241C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2202069C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБЕНТА НА БИОУГОЛЬНОЙ ОСНОВЕ И ТЕПЛОВОЙ ЭНЕРГИИ ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2763291C1 |

| ПИРОЛИЗНАЯ ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2428629C1 |

| ТОПОЧНЫЙ МОДУЛЬ УСТАНОВКИ ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2818075C1 |

| ГОРЕЛКА НА ДРЕВЕСНОМ ГРАНУЛИРОВАННОМ ТОПЛИВЕ | 2007 |

|

RU2372555C2 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2821719C1 |

Изобретение относится к области энергетики. Устройство для термической утилизации углеводородсодержащих отходов оснащено вихревой камерой сгорания с внутренним пиролизным реактором и содержит бункер для отходов, соединенный с вихревой топкой посредством вращающегося шнека подачи отходов, приводящегося в движение редуктором напрямую, при этом вихревая камера сгорания выполнена из левого, правого основания и обечайки. Шнек подачи отходов размещен герметично и соосно внутри полого вала привода пиролизного реактора, по которому отходы из бункера подаются в пиролизный реактор, при этом пиролизный реактор выполнен в виде трёх элементов, жёстко и соосно соединенных между собой, а именно полого вала привода вращения, цилиндров малого и большего диаметров, установленных соосно, при этом полый вал привода вращения установлен на двух подшипниковых опорах, крутящий момент на который передается от редуктора цепной передачи вращения полого вала, оснащённого двумя сальниковыми уплотнениями от атмосферы, одно из которых установлено в передней части обечайки вихревой топки, а второе - на левом торце полого вала привода пиролизного реактора, при этом правое основание цилиндра малого диаметра жёстко соединено с левым основанием цилиндра большего диаметра, обечайка цилиндра большего диаметра выполнена перфорированной, а правое основание заглушено, обечайка меньшего диаметра у левого основания оснащена тангенциально направленными патрубками выхода пиролизных газов, а правое основание сообщается с левым основанием большего цилиндра с образованием единой полости пиролизного реактора, при этом в цилиндрической части полости цилиндра большего диаметра пиролизного реактора размещены мелющие тела-теплоносители, выполненные из керамического либо металлического термостойкого материала, при этом в средней нижней части вихревой топки тангециально размещён патрубок для сопла устройства первичного разогрева, в её средней верхней части установлены тангециально направленные сопла подачи предварительно разогретого вторичного воздуха, причем в правой нижней наружной части обечайки вихревой топки размещен патрубок подачи атмосферного воздуха с обеспечением возможности подачи последнего в полость, расположенную между наружной обечайкой вихревой топки и внутренней обечайкой вихревой камеры сгорания, при этом указанная полость выполняет функцию воздухоподогревателя, при этом предварительно нагретый в указанной полости первичный воздух также подаётся во внутреннюю полость вихревой камеры сгорания посредством тангенциально направленных сопел, размещенных на левом внутреннем торце вихревой топки с обеспечением возможности создания вихревого пламени, патрубок выхода золы в фильтрующее устройство расположен в правой верхней части обечайки вихревой камеры сгорания, при этом обечайка вихревой камеры сгорания соединена с конической частью правого торца камеры сгорания, которая в средней части оснащена кольцом ограничителем золы и далее переходит в цилиндрический патрубок выхода топочных газов. Изобретение позволяет снизить выделения токсичных веществ. 2 н.п. ф-лы, 8 ил.

1. Устройство для термической утилизации углеводородсодержащих отходов, оснащенное вихревой камерой сгорания с внутренним пиролизным реактором, состоящее из бункера для отходов, соединенного с вихревой топкой посредством вращающегося шнека подачи отходов, приводящегося в движение редуктором напрямую, при этом вихревая камера сгорания выполнена из левого, правого основания и обечайки, характеризующееся тем, что шнек подачи отходов размещен герметично и соосно внутри полого вала привода пиролизного реактора, по которому отходы из бункера подаются в пиролизный реактор, при этом пиролизный реактор выполнен в виде трёх элементов, жёстко и соосно соединенных между собой, а именно полого вала привода вращения, цилиндров малого и большего диаметров, установленных соосно, при этом полый вал привода вращения установлен на двух подшипниковых опорах, крутящий момент на который передается от редуктора цепной передачи вращения полого вала, оснащённого двумя сальниковыми уплотнениями от атмосферы, одно из которых установлено в передней части обечайки вихревой топки, а второе - на левом торце полого вала привода пиролизного реактора, при этом правое основание цилиндра малого диаметра жёстко соединено с левым основанием цилиндра большего диаметра, обечайка цилиндра большего диаметра выполнена перфорированной, а правое основание заглушено, обечайка меньшего диаметра у левого основания оснащена тангенциально направленными патрубками выхода пиролизных газов, а правое основание сообщается с левым основанием большего цилиндра с образованием единой полости пиролизного реактора, при этом в цилиндрической части полости цилиндра большего диаметра пиролизного реактора размещены мелющие тела-теплоносители, выполненные из керамического либо металлического термостойкого материала, при этом в средней, нижней части вихревой топки тангециально размещён патрубок для сопла устройства первичного разогрева, в её средней верхней части установлены тангенциально направленные сопла подачи предварительно разогретого вторичного воздуха, причем в правой нижней наружной части обечайки вихревой топки размещен патрубок подачи атмосферного воздуха с обеспечением возможности подачи последнего в полость, расположенную между наружной обечайкой вихревой топки и внутренней обечайкой вихревой камеры сгорания, при этом указанная полость выполняет функцию воздухоподогревателя, при этом предварительно нагретый в указанной полости первичный воздух также подаётся во внутреннюю полость вихревой камеры сгорания посредством тангенциально направленных сопел, размещенных на левом внутреннем торце вихревой топки с обеспечением возможности создания вихревого пламени, патрубок выхода золы в фильтрующее устройство расположен в правой верхней части обечайки вихревой камеры сгорания, при этом обечайка вихревой камеры сгорания соединена с конической частью правого торца камеры сгорания, которая в средней части оснащено кольцом ограничителем золы и далее переходит в цилиндрический патрубок выхода топочных газов.

2. Способ работы устройства для термической утилизации углеводородсодержащих отходов по п.1, характеризующийся тем, что включают вращение реактора пиролиза, нагревают вихревую камеру сгорания посредством устройства первичного разогрева, осуществляют вывод вихревой топки на рабочий тепловой режим, при достижении в пиролизном реакторе номинальной температуры отключают устройство первичного разогрева, обеспечивая тем самым возможность перехода устройства в автоматический режим работы, далее из бункера посредством шнековой подачи подают отходы во внутреннюю полость перфорированной части пиролизного реактора, отходы подвергаются термохимическому разложению на пиролизный газ и кокс в условиях отсутствия кислорода воздуха, при этом пиролизный реактор приводят во вращательное движение посредством редуктора, причём в вихревую камеру сгорания единовременно с подачей отходов в пиролизный реактор осуществляют подачу нагретого воздуха атмосферы через общий вход воздуха посредством нагнетающего вентилятора, при этом пиролизные газы, выходящие из пиролизного реактора через тангенциально направленные патрубки, смешиваются с первичным нагретым воздухом, выходящим из тангенциально направленных сопел, размещённых в левом торце вихревой топки, самовоспламеняясь, образуют вихревой факел пламени, охватывающий пиролизный реактор, создавая и поддерживая в нем высокую температуру, при этом оставшийся после пиролиза кокс подвергается механическому измельчению посредством находящихся в реакторе теплоносителей мелющих тел до размеров менее диаметра отверстий перфорации, далее пиролизные газы проходят через перфорацию, попадая в пространство вихревой топки, где подхватываются потоком вихревого пламени, смешиваются со вторичным воздухом, предварительно подогретым в пространстве между стенкой наружной обечайки вихревой топки и обечайкой вихревой камеры сгорания, выходящим из тангенциально направленных сопел и заканчивают горение в топочном пространстве вихревой топки до образования золы и высокотемпературных топочных газов, при этом зола, находящаяся в вихревом факеле пламени, двигаясь по винтовой линии в строну выхода топочных газов, испытывая центробежные силы, прижимается к корпусу вихревой топки, доходит до кольца ограничителя и выносится частью отходящих газов в патрубок удаления золы, а основная часть отходящих газов выходит через коническую часть правого торца камеры сгорания в патрубок выхода топочных газов для дальнейшего использования.

| Промывное устройство для лубяных волокон | 1930 |

|

SU24532A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИТУМНО-РУБЕРОИДНЫХ ОТХОДОВ | 2008 |

|

RU2370519C1 |

| ТОПОЧНАЯ КАМЕРА ДЛЯ ТВЕРДОГО МАТЕРИАЛА | 1994 |

|

RU2125584C1 |

| РОТОРНАЯ ПЕЧЬ ДЛЯ ПИРОЛИЗА ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2011 |

|

RU2477819C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2018-08-03—Публикация

2017-11-14—Подача