Изобретение относится к оборудованию для сжигания твердых отходов и может быть использовано для сжигания отходов в деревообрабатывающей промышленности.

Известна установка для сжигания твердых отходов, содержащая топочное устройство с механической колосниковой решеткой, вертикальную камеру дожигания с соплами горячего дутья, парогенератор, устройства для загрузки отходов и удаления золы и продуктов сгорания [см., например, а.с. СССР №1095019, кл. F 23 G 5/00, 3.05.84, Б.И. №20].

Недостатком данной установки является низкая степень очистки дымовых газов. Указанный недостаток обусловлен тем что, обезвреживаются лишь горючие компоненты дымовых газов, а негорючая составляющая (летучая зола, тяжелые металлы, и др.) выбрасывается в атмосферу, загрязняя ее.

Известна также установка для сжигания отходов, состоящая из печи и системы мокрой очистки, выполненной в виде последовательно установленных прямоточного и противоточного скрубберов [см., например, Термические методы обезвреживания отходов. Под ред. Богушевской К.К. и Беспамятнова Г.П. Л.: Химия, 1975. - С. 119-120].

Недостатком данного технического решения является низкая эффективность очистки газовых выбросов.

Указанный недостаток обусловлен загрязнением рабочей жидкости скрубберов и большим расходом последней вследствие интенсивного брызго-уноса.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является установка для термической переработки твердых отходов, включающая камерную печь, состоящую из камеры сжигания с бункером для загрузки отходов и выходом для удаления золы, камеру дожигания, теплообменник, систему очистки из скруббера и блока фильтрации [см., например, а.с. РФ №2137044, кл. F 23 G 5/14, 1999].

Недостатком данного устройства является низкая степень очистки топочных газов. Вышеуказанный недостаток обусловлен тем, что режим работы скруббера при высоких температурах 800-900°С не позволяет осуществить поглощение пыли и газообразных токсичных компонентов, а эффективность очистки отходящих газов в блоке фильтрации от полидисперсной пыли очень низка.

Целью изобретения является снижение концентрации токсичных компонентов в отходящих газах до значений, допустимых санитарными нормами.

Поставленная цель достигается тем, что в известной установке для термической переработки твердых отходов, включающей камерную печь, состоящую из камеры сжигания с бункером для загрузки отходов и выходом для удаления золы, камеру дожигания, теплообменник, систему очистки из скруббера и блока фильтрации, согласно изобретению система очистки состоит из последовательно соединенных устройства для удаления грубодисперсной летучей золы в виде циклонной камеры, скруббера, выполненного в виде скруббера Вентури, снабженного трубной вставкой и форсунками расположенными по оси в верхней части каждой из труб и в диффузоре, приемной ванны, насадочного абсорбера, сепаратора в виде рукавного фильтра и вентилятора, причем скруббер сообщен с насадочным абсорбером через приемную ванну, а с устройством для удаления грубодисперсной летучей золы - через теплообменник, выполненный в виде отдельных блоков, работающих в режиме противотока.

Отличительными признаками предлагаемой установки является то, что система очистки состоит из последовательно соединенных устройства для удаления грубодисперсной летучей золы в виде циклонной камеры, скруббера, выполненного в виде скруббера Вентури, снабженного трубной вставкой и форсунками, расположенными по оси в верхней части каждой из труб и в диффузоре, приемной ванны, насадочного абсорбера, сепаратора в виде рукавного фильтра и вентилятора, причем скруббер сообщен с насадочным абсорбером через приемную ванну, а с устройством для удаления грубодисперсной летучей золы - через теплообменник, выполненный в виде отдельных блоков, работающих в режиме противотока.

Благодаря этому обеспечивается снижение концентрации токсичных компонентов в отходящих газах до значений, допустимых санитарными нормами.

Применение устройства для удаления грубодисперсной летучей золы в виде циклонной камеры позволяет исключить загрязнение и избежать золового износа поверхностей теплообменника и газоходов, а также обеспечить стабильную работу всей системы очистки.

Теплообменник, выполненный в виде отдельных блоков, работающих в режиме противотока, позволяет получать теплоносители разных температур, которые могут быть использованы в зависимости от потребности предприятия для технологических (100-180°С) и бытовых нужд (50-80°С), а также снизить температуру топочных газов до 50-60°С и тем самым обеспечить оптимальные условия для протекания процессов массообмена.

В скруббере, выполненном в виде скруббера Вентури, осуществляется мокрая очистка газов от пыли с одновременным поглощением токсичных газов. Интенсификация массообмена обеспечивается размещением в корпусе скруббера трубной вставки, в каждую трубу которой помещены форсунки для распыления рабочей жидкости, а также за счет снижения температуры взаимодействующих сред до 30-35°С.

Насадочный абсорбер обеспечивает окончательную очистку топочных газов от токсичных компонентов.

Сепаратор в виде рукавного фильтра предотвращает механический унос капель распыленного абсорбента через вентилятор в атмосферу.

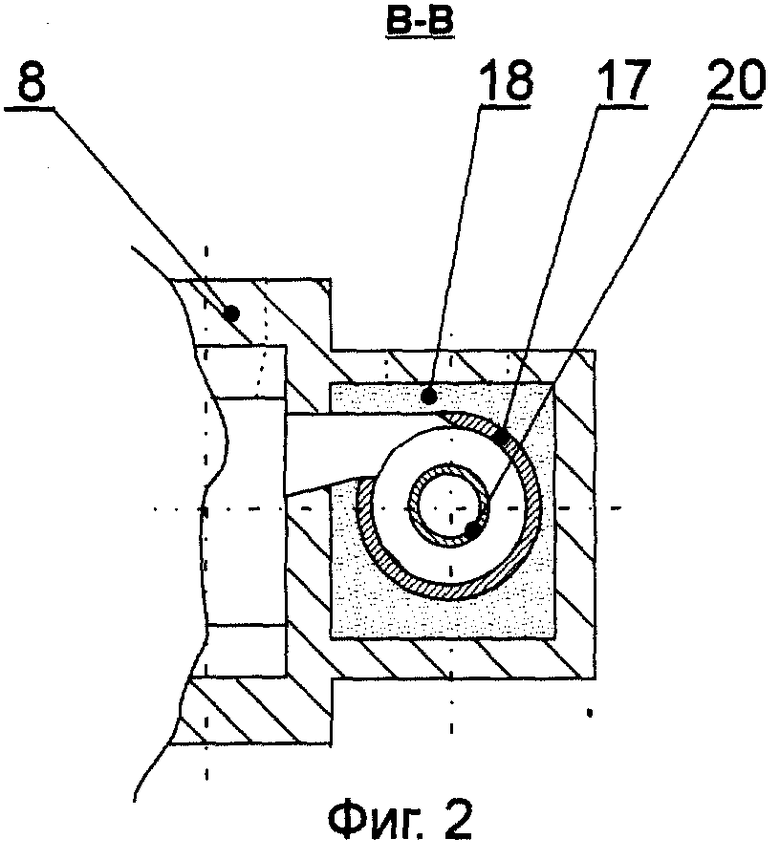

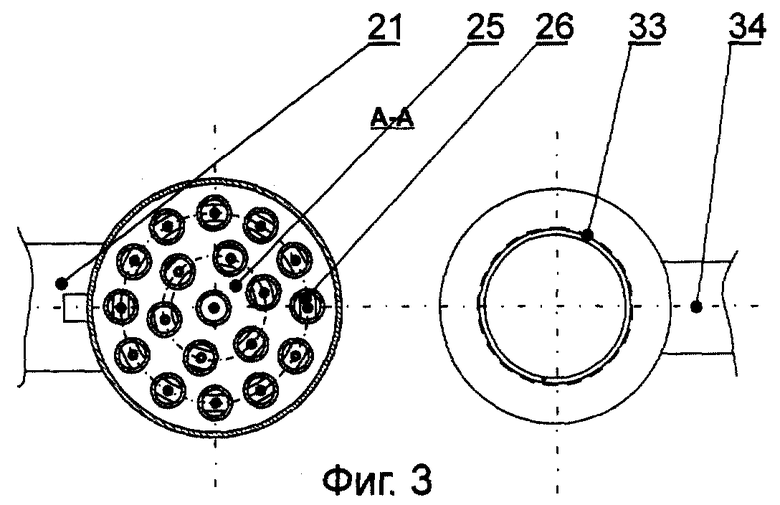

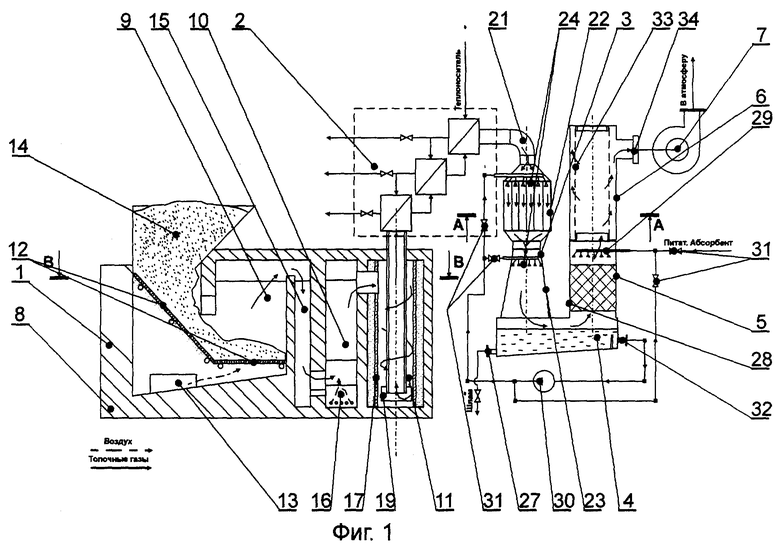

Изобретение иллюстрируется чертежами, где на фиг.1 изображен продольный разрез установки для термической переработки твердых отходов; на фиг.2 - поперечный разрез устройства для удаления грубодисперсной летучей золы; на фиг.3 показано поперечное сечение скруббера и сепаратора.

Установка состоит из камерной печи 1, теплообменника 2, скруббера 3, приемной ванны 4, насадочного абсорбера 5, сепаратора 6 и вентилятора 7.

Печь 1 состоит из корпуса 8, который включает в себя камеру сжигания 9, камеру дожигания 10 и устройство для удаления грубодисперсной летучей золы 11.

Камера сжигания 9 содержит наклонную и горизонтальную колосниковые решетки 12 и соединена с загрузочным бункером 14. В нижней части камеры сжигания 9 расположена дверца 13, которая предназначена для подвода воздуха, необходимого для сжигания отходов и периодического удаления золы. Камера сжигания 9 сообщается с камерой дожигания 10 через газоход 15.

Камера дожигания 10 выполнена прямоугольной и сообщается в нижней части с газоходом 15. В нижней части камеры дожигания 10 расположена горелка 16. Подвод топочных газов в камеру дожигания осуществляется над плоскостью горелки 16. Верхняя часть камеры дожигания 10 сообщается с внутренним объемом устройства для удаления грубодисперсной летучей золы 11.

Устройство для удаления грубодисперсной летучей золы 11 выполнено в виде циклонной камеры с тангенциальным вводом топочных газов. Цилиндрический объем циклонной камеры образован стальным кожухом 17. Пространство между кожухом 17 и корпусом 8 заполнено теплоизоляцией 18 (см. фиг.2).

В нижней части устройства для удаления грубодисперсной летучей золы 11 предусмотрен технологический люк 19, который предназначен для периодического удаления осевшей летучей золы.

Устройство для удаления грубодисперсной летучей золы 11 сообщено с теплообменником 2 через центральную трубу 20, которая коаксиально расположена в центре стального кожуха 17 и образует с ним кольцевой канал.

Теплообменник 2 выполнен в виде отдельных блоков, работающих в режиме противотока, и соединен со скруббером через трубу 21.

Скруббер 3 содержит корпус 22, диффузор 23, форсунки 24. В корпус 22 помещена трубная вставка 25. Форсунки 24 расположены по оси в верхней части каждой из труб и в диффузоре. Форсунки 24 соединены с коллектором 26, который размещен в верхней части конфузора 22 и диффузора 23 (см. фиг.3). Скруббер 3 сообщается через приемную ванну 4 с насадочным абсорбером 5.

Приемная ванна 4 представляет собой прямоугольную емкость с наклонным дном. В нижней части приемной ванны 4 расположен патрубок 27, предназначенный для периодического удаления шлама.

Насадочный абсорбер 5 расположен вертикально над приемной ванной 4 и снабжен слоем насадки 28, над которой расположены форсунки 29.

Скруббер 3, насадочный абсорбер 5 и приемная ванна 4 снабжены общей линией циркуляции абсорбента, которая включает в себя насос 30, вентили 31, форсунки 24, 29. Линия циркуляции абсорбента и приемная ванна 4 соединены через сливной патрубок 32.

Насадочный абсорбер 5 в верхней части соединен с сепаратором 6, снабженным фильтрующим рукавом 33.

Отводной патрубок 34, расположенный в верхней части сепаратора 6, соединяет его с вентилятором 7.

Установка для сжигания твердых отходов работает следующим образом. Отходы загружаются в бункер 14, откуда подаются в камеру сжигания 9, на горизонтальную колосниковую решетку 12.

Горение отходов осуществляется на горизонтальной колосниковой решетке 12. Подвод необходимого для горения воздуха и удаление золы осуществляется через нижнюю дверцу 13.

Образовавшиеся при сжигании отходов топочные газы через газоход 15 поступают в камеру дожигания 10. В зоне действия факела горелки 16 происходит окисление топочных газов кислородом воздуха. Вторичный воздух подается через отверстия, расположенные в нижней части камеры дожигания 10. Температура топочных газов в камере дожигания поддерживается на уровне 1000-1200°С.

Из камеры дожигания топочные газы поступают в устройство для удаления грубодисперсной летучей золы 11, где происходит центробежная очистка закрученного потока газов от частиц золы.

Очищенные от пыли топочные газы через центральную трубу 20 подаются в теплообменник 2, где происходит охлаждение топочных газов до требуемой температуры с одновременной утилизацией тепла. Теплоноситель, нагретый в зависимости от потребности предприятия до необходимых температур, используется для технических и бытовых нужд. Охлажденные до 50-60°С топочные газы из теплообменника 2 через трубу 21 подаются в корпус 22 скруббера 3.

Циркуляционный насос 30 рабочую жидкость из приемной ванны 4 подает в форсунки 24 и 29. Рабочая жидкость равномерно распыляется в трубах вставки 25 и в диффузоре 23, вступая взаимодействие с топочными газами.

Дальнейшая очистка газов осуществляется при их прохождении через слой насадки 28 и диспергированный абсорбент. Многоступенчатое взаимодействие жидкости с газом в скруббере 3 и насадочном абсорбере 5 обеспечивает эффективную очистку дымовых газов от токсичных парогазовых компонентов и мелкодисперсной пыли.

При прохождении топочных газов через фильтрующий рукав 33 сепаратора 6 обеспечивается отделение влаги абсорбента от газовой фазы.

Далее очищенные и охлажденные до 20-25°С газы через отводной патрубок 34 подаются в вентилятор 7 и затем удаляются в атмосферу.

Предлагаемую установку планируется внедрить на приборостроительный завод в г. Муроме для сжигания отходов деревообрабатывающего цеха.

Таким образом, внедрение установки для термической переработки твердых отходов позволит сократить токсичные газовые выбросы в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2400671C1 |

| Когенерационная установка | 2019 |

|

RU2706633C1 |

| Установка для термической переработки твердых отходов с получением горючего газа | 2016 |

|

RU2631721C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ | 2022 |

|

RU2805902C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 2018 |

|

RU2685720C1 |

Изобретение относится к оборудованию для сжигания твердых отходов и может быть использовано для сжигания отходов в деревообрабатывающей промышленности. Технический результат: снижение концентрации токсичных компонентов в отходящих газах до значений, допустимых санитарными нормами. Установка для термической переработки твердых отходов включает камерную печь, состоящую из камеры сжигания с бункером для загрузки отходов и выходом для удаления золы, камеру дожигания, теплообменник, систему очистки отходящих газов. Система очистки состоит из последовательно соединенных устройства для удаления грубодисперсной летучей золы в виде циклонной камеры, скруббера, выполненного в виде скруббера Вентури, снабженного трубной вставкой и форсунками, расположенными по оси в верхней части каждой из труб и в диффузоре, приемной ванны, насадочного абсорбера, сепаратора в виде рукавного фильтра и вентилятора. Скруббер сообщен с насадочным абсорбером через приемную ванну, а с устройством для удаления грубодисперсной летучей золы - через теплообменник, выполненный в виде отдельных блоков, работающих в режиме противотока. 3 ил.

Установка для термической переработки твердых отходов, включающая камерную печь, состоящую из камеры сжигания с бункером для загрузки отходов и выходом для удаления золы, камеру дожигания, теплообменник, систему очистки отходящих газов, отличающаяся тем, что система очистки состоит из последовательно соединенных: устройства для удаления грубодисперсной летучей золы в виде циклонной камеры, скруббера, выполненного в виде скруббера Вентури, снабженного трубной вставкой и форсунками, расположенными по оси в верхней части каждой из труб и в диффузоре, приемной ванны, насадочного абсорбера, сепаратора в виде рукавного фильтра и вентилятора, причем скруббер сообщен с насадочным абсорбером через приемную ванну, а с устройством для удаления грубодисперсной летучей золы - через теплообменник, выполненный в виде отдельных блоков, работающих в режиме противотока.

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137044C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2135895C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 1993 |

|

RU2104445C1 |

| US 4280417 A, 28.07.1981 | |||

| Пневматический ударный механизм | 1976 |

|

SU767342A1 |

Авторы

Даты

2004-07-10—Публикация

2002-11-26—Подача