Настоящее изобретение относится к устройствам для загрузки материала в шахтные печи.

Существующие загрузочные устройства для шахтной печи, в частности для доменной печи, обычно содержат нижний конус большого диаметра и верхний конус меньшего диаметра. Оба конуса расположены в нижнем бункере, который образует загрузочную камеру шахтной печи. Большой конус используется для уплотнения шахтной печи и для распределения загружаемого в печь материала по поверхности находящейся в ней шихты. Меньший конус используется для уплотнения верхнего бункера, который сообщается непосредственно с атмосферой.

Верхний бункер, загрузка материала в который осуществляется с помощью скиповых элеваторов, обычно выполняется в виде вращающегося бункера, что позволяет обеспечить более симметричную подачу материала в загрузочную камеру. Известно, что при загрузке неподвижного бункера скиповыми элеваторами, смещенными относительно оси шахтной печи, загружаемый в бункер материал имеет очень несимметричный профиль, что приводит к асимметричной загрузке загрузочной камеры и, как следствие этого, к несимметричному распределению большим конусом материала по поверхности находящейся в шахтной печи шихты. Известно также, что несимметричная загрузка шахтной печи крайне отрицательно сказывается на ее работе.

Недостатком таких известных загрузочных устройств является то, что их нижний конус недостаточно эффективно выполняет свою функцию нижнего уплотняющего устройства загрузочной камеры. Из-за небольшого диаметра нижнего конуса и его абразивного износа движущимся по нему загружаемым в печь материалом фактически не удается обеспечить надежное уплотнение между нижним конусом и его седлом, образованным нижним краем загрузочной камеры.

Для более надежного уплотнения печи была предложена двойная загрузочная камера. Иными словами, было предложено выполнить вращающийся верхний бункер в виде закрытой емкости с изолирующими ее от атмосферы верхними уплотнительными клапанами. Устройство такого типа описано, например, в патентах США 4878655 и 4881869.

В загрузочном устройстве по патенту США 4881869, выбранному в качестве наиболее близкого аналога патентуемого загрузочного устройства, имеется нижний конус, который подвешен на штоке, установленном по оси шахтной печи. Верхний бункер, расположенный над нижним бункером, может вращаться вокруг оси шахтной печи. Для этого в месте соединения нижнего бункера с верхним выполнено первое уплотнение вращающегося типа. Верхний конец верхнего вращающегося бункера с помощью второго уплотнения вращающегося типа соединен с неподвижным клапаном с двумя питателями скиповых элеваторов. Эти питатели имеют верхние уплотнительные клапаны. Нижнее устройство для запирания вращающегося бункера по существу выполнено в виде конуса, который может перемещаться вдоль оси печи под вращающимся бункером из верхнего положения, соответствующего закрытию разгрузочного отверстия бункера, в нижнее положение, в котором он открывает имеющее форму кольца разгрузочное отверстие и размещается при этом непосредственно в потоке материала. Для крепления верхнего конуса используется обечайка, внутри которой проходит шток, на котором подвешивается нижний конус. При этом верхний конус одновременно выполняет функцию удерживающего материал устройства и функцию уплотнительного устройства между верхним вращающимся бункером и нижним неподвижным бункером и в открытом положении, открывая разгрузочное отверстие, образует радиальное расширительное устройство, по которому из верхнего бункера в нижний движется поток материала.

Описанное выше загрузочное устройство позволяет благодаря наличию в нем вращающегося верхнего бункера обеспечить достаточно симметричную загрузку шахтной печи. Однако оно не решает в должной мере всех проблем, связанных с необходимостью уплотнения печи, прежде всего при ее работе при высоких давлениях.

Объектом настоящего изобретения является загрузочное устройство для шахтной печи с двумя расположенными один над другим бункерами и нижним конусом (или большим конусом), которое позволяет уменьшить влияние асимметричной загрузки верхнего бункера на распределение загружаемого в печь нижним конусом материала и в котором созданы все необходимые условия для осуществления плотного герметичного перекрытия прохода между верхним и нижним бункерами.

Указанный технический результат достигается тем, что загрузочное устройство для шахтной печи, содержащее нижний бункер с разгрузочным отверстием, расположенным над поверхностью находящегося в шахтной печи материала, нижний конус, который в открытом положении установлен по вертикали ниже разгрузочного отверстия, с возможностью перекрытия этого отверстия в закрытом положении, устройства для вертикального перемещения нижнего конуса из закрытого положения в открытое и наоборот, верхний бункер, расположенный над нижним бункером и герметично с ним соединенный, нижние запирающие устройства, размещенные между нижним и верхним бункерами, обеспечивающие в закрытом положении герметичное отделение верхнего бункера от нижнего, а в закрытом положении образование прохода между верхним и нижним бункерами с возможностью перетекания потока материала из верхнего бункера в нижний, по крайней мере один питатель для подачи материала в верхний бункер, распложенный выше верхнего бункера, и сообщающийся с одной стороны с атмосферой, а с другой с верхним бункером, по крайней мере одно верхнее уплотнительное устройство, расположенное между питателем и верхним бункером с возможностью герметичной изоляции этого бункера от атмосферы, согласно настоящему изобретению выполнено так, что в открытом положении нижние запирающие устройства размещены с возможностью открывания разгрузочного отверстия для потока материала, расположенного точно по оси шахтной печи, с образованием под верхним бункером компактного потока этого материала. Кроме того, устройства для вертикального перемещения нижнего конуса расположены вне зоны движения компактного потока материала, при этом загрузочное устройство снабжено установленной над нижним конусом отклоняющей поверхностью для обеспечения расхождения компактного потока материала в стороны над нижним конусом.

В предпочтительном варианте исполнения нижние запирающие устройства содержат удерживающее материал устройство и расположенное под ним в направлении движения материала уплотнительное устройство.

Уплотнительное устройство может содержать упругий уплотнительный элемент.

Желательно также, чтобы уплотнительное устройство содержало уплотнительный клапан, установленный под верхним бункером.

Уплотнительный клапан преимущественно включает в свой состав запорное устройство и связанное с ним и герметично соединенное с верхним бункером седло, внутри которого выполнено отверстие для прохода компактного потока материала, устройство для перемещения запорного устройства из бокового положения, в котором оно расположено вне пространства для прохода компактного потока материала, в положение закрытия, в котором оно расположено против седла, и устройство для плотного прижатия находящего в положении закрытия запорного устройства к седлу.

Целесообразно, чтобы удерживающее материал устройство содержало несколько подвижных запорных устройств, которые образуют вокруг оси разгрузки симметричное разгрузочное отверстие.

Удерживающее материал устройство предпочтительно содержит конус, установленный с возможностью перемещения внутри верхнего бункера из нижнего положения, в котором он закрывает разгрузочное отверстие, в верхнее положение, в котором он открывает это отверстие.

Отклоняющая поверхность может быть выполнена в виде конуса, вершина которого направлена в сторону верхнего бункера, а ось совпадает с осью компактного потока материала.

Кроме того, конус может быть снабжен направляющими ребрами, расположенными от его вершины к основанию и образующими каналы для движения материала.

В предпочтительном варианте исполнения загрузочное устройство может быть снабжено механизмом, обеспечивающим изменение положения отклоняющей поверхности над нижним конусом.

Целесообразно, чтобы указанный механизм содержал рычажный механизм, обеспечивающий перемещение отклоняющей поверхности, в основном, в горизонтальной плоскости.

В другом варианте исполнения указанный механизм может содержать рычажный механизм, обеспечивающий поворот вокруг практически горизонтальной оси отклоняющей поверхности.

Желательно также, чтобы загрузочное устройство было снабжено устройством для установки над нижним конусом отклоняющей поверхности, выполненным с возможностью обеспечения вращения этой поверхности вокруг центральной оси нижнего конуса, а также механизмом, приводящим эту поверхность во вращение.

В последнем случае выполнения устройство для установки отклоняющей поверхности может содержать роликовую кольцевую опору, а приводной механизм - расположенное на этой опоре зубчатое колесо и шестерню, установленные внутри печи, и приводной двигатель для вращения шестерни, установленные вне печи.

Важно отметить, что нижние запирающие устройства, расположенные между нижним и верхним бункерами, размещены таким образом, что в нижнем открытом положении они открывают расположенный точно по оси шахтной печи центральный проход для потока материала с образованием под верхним бункером компактного сфокусированного потока материала. Кроме того, устройства для вертикального перемещения нижнего конуса расположены вне зоны движения этого компактного потока материала. Отклоняющая поверхность расположена на пути движения компактного потока материала над нижним конусом в том месте, где процесс фокусирования потока материала почти или полностью заканчивается. Под действием этой отклоняющей поверхности сфокусированный над нижним конусом поток материала расходится в стороны или рассеивается.

В предлагаемом в изобретении загрузочном устройстве нижние запирающие устройства в открытом положении открывают расположенный точно по оси шахтной печи центральный проход для потока материала. При этом между верхним и нижним бункерами образуется компактный поток материала, который по сравнению с имеющим большую радиальную протяженность потоком материала меньше подвержен влиянию асимметрии профиля загрузки верхнего бункера. Следует обратить внимание на то, что при таком центральном истечении материала из верхнего бункера частицы материала движутся по сходящимся к оси шахтной печи траекториям, и в результате такого фокусирования траекторий частиц материала происходит уменьшение начальной асимметрии их пространственного распределения. Чем меньше будет угол при вершине конуса вытекающего из верхнего бункера потока материала, тем лучше будут результаты, полученные при таком фокусировании.

Следует отметить, что в известных устройствах под влиянием запирающего конуса, расположенного непосредственно под разгрузочным отверстием, вместо этого сразу же происходит расширение потока материала, а частицы материала движутся по расходящимся от центра траекториям, отклоняясь от начального направления, обусловленного ускорением силы тяжести. В известных устройствах никакого фокусирования траекторий вокруг центральной оси не происходит и немедленное расширение потока материала только усиливает начальную асимметрию пространственного распределения частиц материала относительно центральной оси.

Необходимо также иметь в виду, что периметр поперечного сечения выходящего по центру компактного потока материала меньше, чем у потока, выходящего через расширенный кольцевой проход. Периметр поперечного сечения на выходе непосредственно определяет минимальный размер соединения, расположенного между верхним бункером и нижним уплотнительным запорным элементом. Иными словами, соединение, которое должно быть герметичным, при центральном разгрузочным отверстии можно выполнить более коротким, чем при разгрузочном кольцевом отверстии. В этой связи следует особенно подчеркнуть, что минимально возможный размер разгрузочного отверстия определяется умножением на число (k) максимального размера частиц выгружаемого материала (DMAX). Для кольцевого разгрузочного отверстия, например между уплотняющим конусом и нижним краем верхнего бункера, этот размер или ширина кольца должен быть по крайней мере равен (k • DMAX). Для центрального разгрузочного отверстия, например круглого, это представляет собой диаметр такого центрального разгрузочного отверстия, который должен быть по крайней мере равен (k • DMAX). Из этого следует, что поперечное сечение круглого прохода может быть значительно меньше, чем поперечное сечение кольцевого прохода, что в свою очередь означает, что периметр поперечного сечения круглого прохода может быть намного меньше, чем периметр поперечного сечения кольцевого прохода, что, естественно, позволяет проще решить проблемы создания герметичного перекрытия прохода, по которому материал поступает из верхнего бункера в нижний.

Другим преимуществом предлагаемого устройства является то, что в открытом положении нижние запирающие устройства расположены вне указанного центрального прохода, в котором формируется компактная форма потока материала. При этом запирающие устройства и прежде всего их уплотняющие поверхности не подвержены абразивному износу вытекающим из верхнего бункера компактным потоком материала.

Поскольку устройства для вертикального перемещения нижнего конуса также размещаются вне зоны движения компактного потока материала, то никакие элементы предлагаемого загрузочного устройства не препятствуют движению частиц материала по сходящимся к оси шахтной печи траекториям до их удара в отклоняющую поверхность. Поэтому к расположенной над нижним конусом отклоняющей поверхности подходит сфокусированный компактный поток материала. Основное назначение отклоняющей поверхности состоит в том, чтобы развести в стороны или рассеять сфокусированный компактный поток материала над конусом и распределить его на нижнем конусе симметрично по отношению к центральной оси. Отклоняющая поверхность может быть специально спроектирована для этой цели, не принимая во внимание все дополнительные ограничения. Геометрию этой поверхности можно выбрать таким образом, чтобы она, например, обеспечивала симметричное относительно оси рассеивание компактного потока материала. Кроме того, конструкция механического устройства, которое служит опорой для этой поверхности, и используемые в ней материалы должны удовлетворять только тем требованиям, которые определяются исключительно назначением этой поверхности как отклоняющей, без поиска компромиссов, связанных с каким-либо ее дополнительными функциями (например, функциями запирания и герметизации).

Нижние запирающие устройства, расположенные между нижним и верхним бункерами, можно, разумеется, выполнить в виде одного устройства, которое удерживает материал в верхнем бункере и одновременно создает уплотнение между нижним и верхним бункерами. Более часто, однако, оказывается целесообразным в этих нижних запирающих устройствах иметь отдельное уплотнительное устройство, расположенное ниже удерживающего материал устройства. При разгрузке материала из верхнего бункера в нижний сначала открывается уплотнительное устройство, которое при этом смещается в сторону от компактного потока материала, и уже после этого в открытое положение перемещается устройство, удерживающее материал в верхнем бункере. При этом уплотнительное устройство в процессе истечения материала из верхнего бункера всегда находится в открытом положении и никогда не контактирует с материалом, выгружаемым из верхнего бункера.

Предпочтительно уплотнительное устройство выполнять в виде соединения с упругим уплотнительным элементом. Такое уплотнительное устройство с упругим уплотнительным элементом обеспечивает более эффективное уплотнение, чем уплотнение с применением обычного конуса при контакте металла с металлом. Данное более качественное уплотнение позволяет работать при более высоких давлениях в шахтной печи без увеличения утечек в загрузочном устройстве. Следует принять во внимание, что такое загрузочное устройство с нижним конусом обычно имеет загрузочную камеру, герметично отделенную от шахтной печи. Эффективное уплотнение верхнего бункера и отделение его от шахтной печи позволяет, в частности, осуществлять контролируемую продувку печи газами при закрытых нижнем и верхнем уплотнительных устройствах. Такая возможность является одним из важных преимуществ изобретения, учитывая постоянно ужесточающиеся требования к степени загрязнения окружающей среды.

Предпочтительно, но не обязательно, уплотнительное устройство выполнять в виде уплотнительного клапана, распложенного под верхним бункером. Преимуществом такого клапана, среди прочего, является возможность более легкого доступа к нему и более легкого демонтажа.

Удерживающее материал устройство может содержать несколько запорных устройств, симметрично расположенных относительно оси печи, и устройства для перемещения этих запорных элементов симметрично по отношению к оси печи с образованием вокруг оси печи центрального разгрузочного отверстия. При этом выходящий из этого отверстия поток материала движется в виде компактного потока вдоль оси печи, а поперечное сечение этого отверстия можно определенным образом изменять.

Удерживающее материала устройство может содержать также запорный конус, который перемещается внутри бункера из нижнего положения, в котором он закрывает разгрузочное отверстие, в поднятое верхнее положение с открытием разгрузочного отверстия. В поднятом положении этот конус, кроме того, оказывает положительное влияние на однородность потока проходящего через бункер материала. В этом положении конус, в частности, препятствует разделению твердых частиц материала, связанному с их размерами.

Выполнение отклоняющей поверхности в виде конуса вращения, вершина которого направлена в сторону верхнего бункера, а ось совпадает с осью плотного потока материала, обеспечивает постепенное рассредоточение компактного потока и создает осевую симметрию траекторий движущихся по ней в едином потоке частиц.

Для сохранения осевой симметрии потока материала на конусе вращения предусматриваются направляющие ребра; проходящие от его вершины к основанию и образующие каналы, по которым движется обтекающий конус материал.

Для устранения оставшейся асимметрии загрузки нижнего бункера отклоняющую поверхность можно закрепить над нижним конусом с возможностью изменения снаружи печи ее положения в компактном потоке материала. При выполнении отклоняющей поверхности в виде конуса вращения его с этой целью можно выполнить подвижным в горизонтальном направлении. Можно, однако, использовать и конус вращения, крепление которого позволяет снаружи печи менять угол его наклона. Для этой же цели можно также использовать и отклоняющую поверхность, закрепленную над нижним конусом и вращающуюся вокруг оси печи.

Остальные преимущества и отличительные признаки изобретения подробно изложены в описании предпочтительных вариантов его выполнения в виде примеров со ссылками на приложенные к описанию чертежи, на которых изображено:

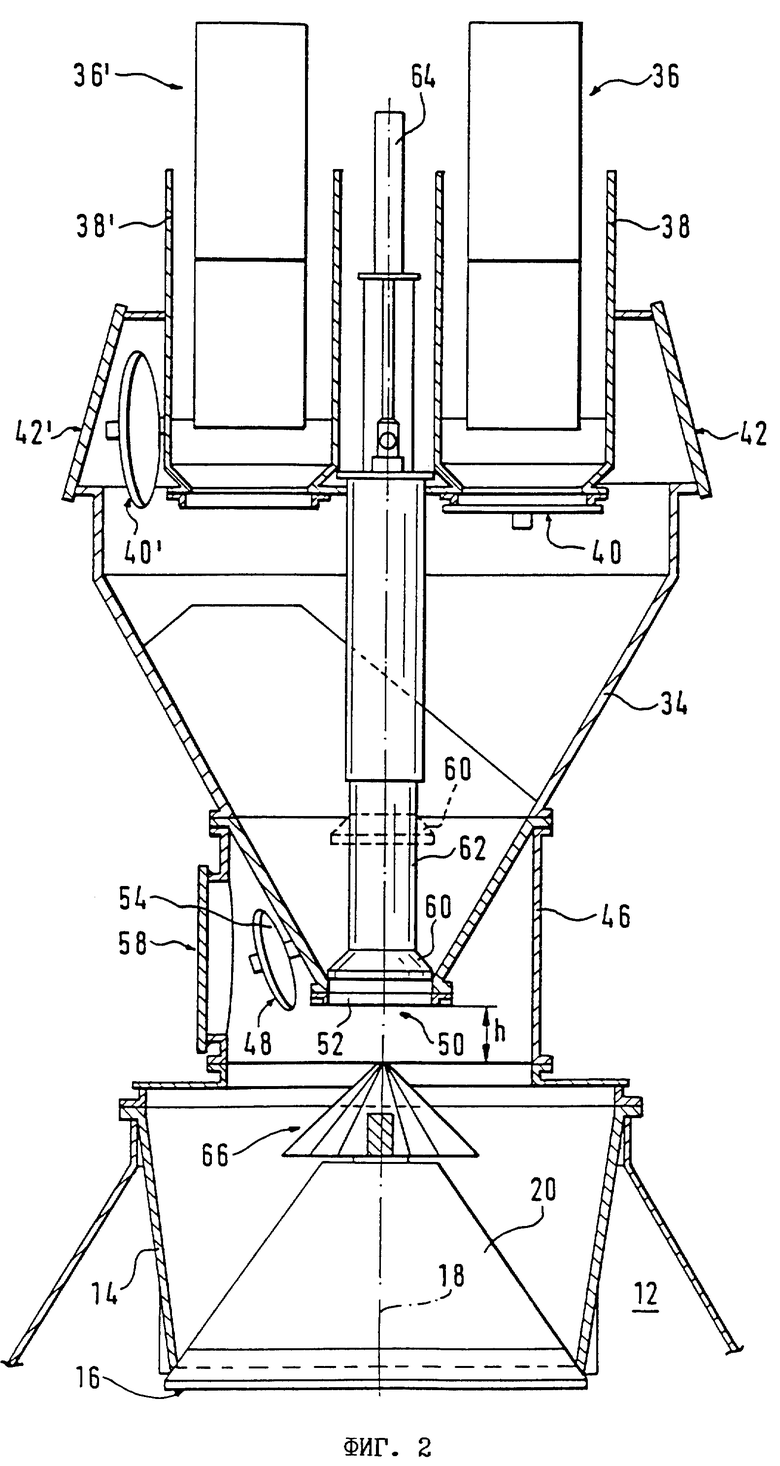

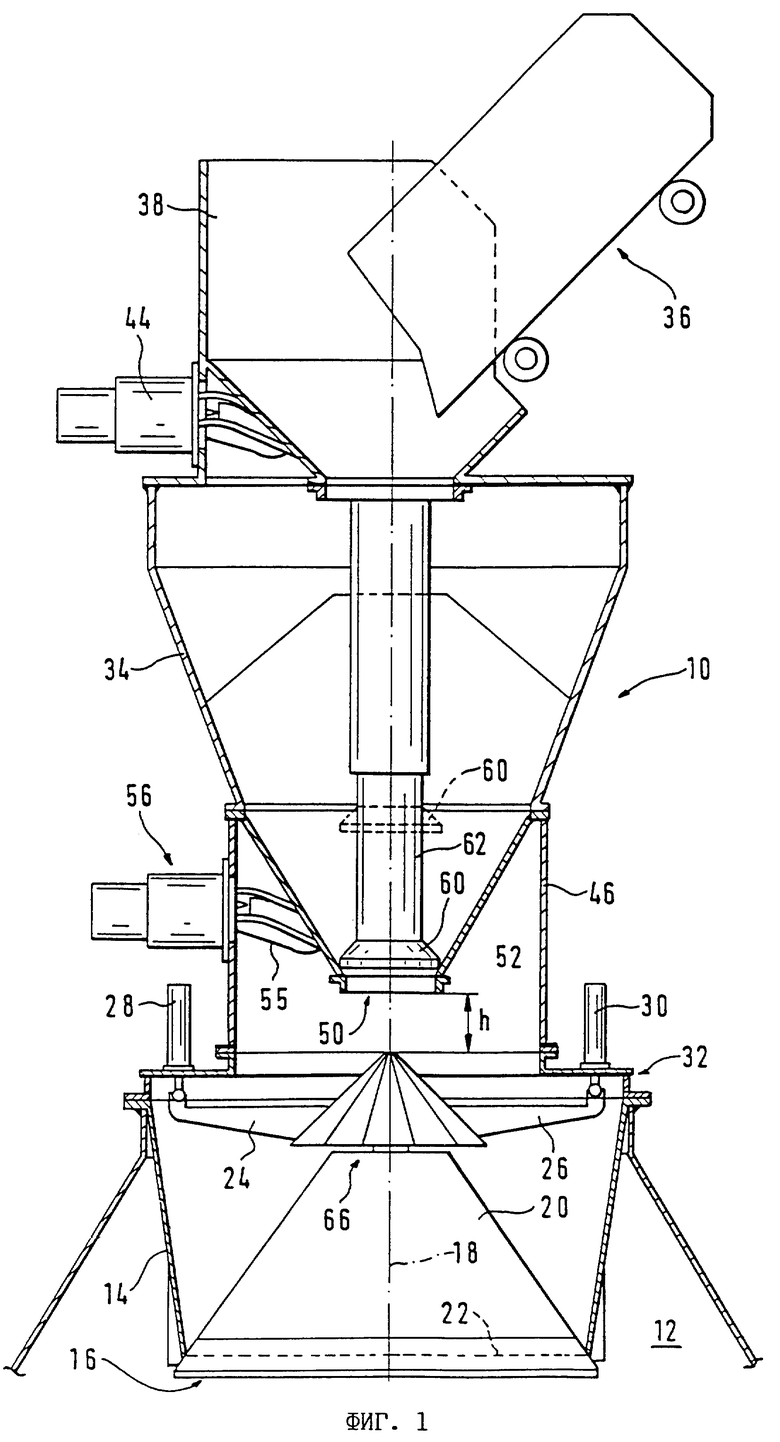

на фиг. 1 и 2 - продольные сечения предлагаемого согласно настоящему изобретения загрузочного устройства для шахтной печи в двух взаимно перпендикулярных плоскостях;

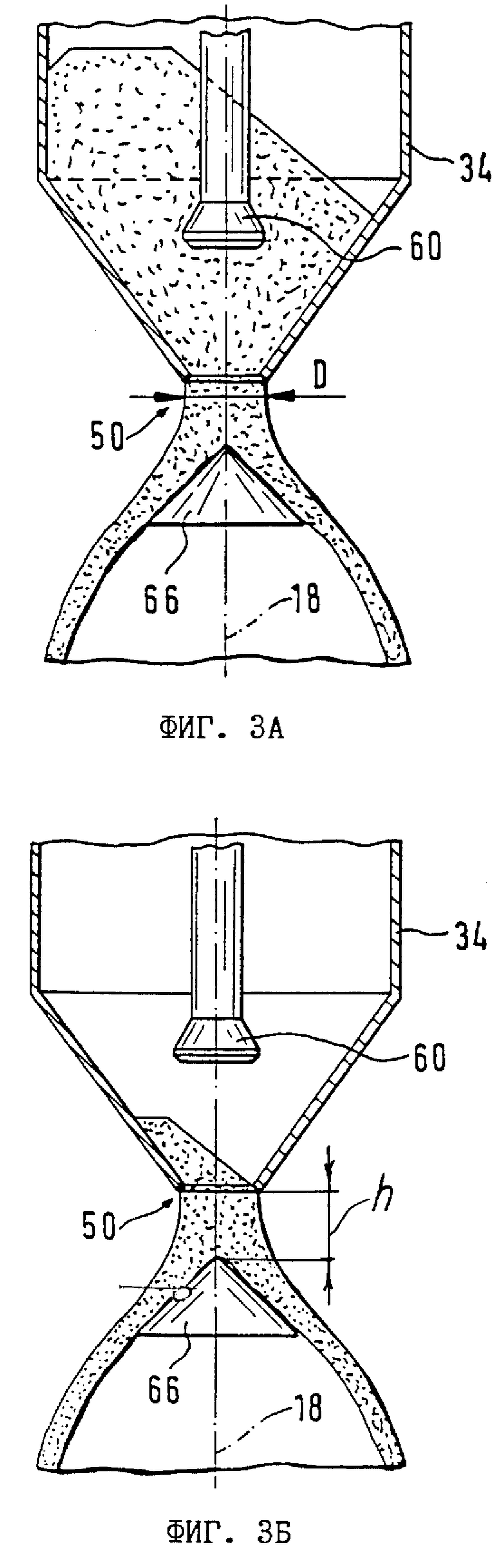

на фиг. 3А и 3Б - две схемы, иллюстрирующие движение материала из верхнего бункера в нижний бункер в предлагаемом согласно настоящему изобретению загрузочном устройстве для шахтной печи;

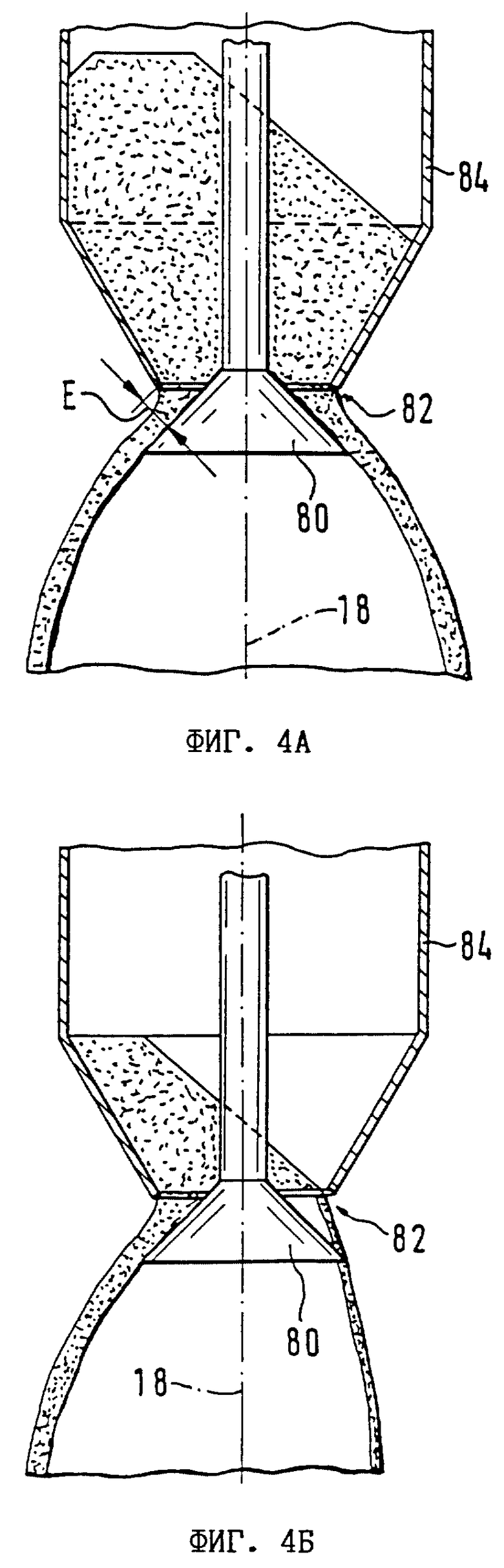

на фиг. 4А и 4Б - дву схемы, иллюстрирующие движение материала из верхнего бункера в нижний в известном устройстве;

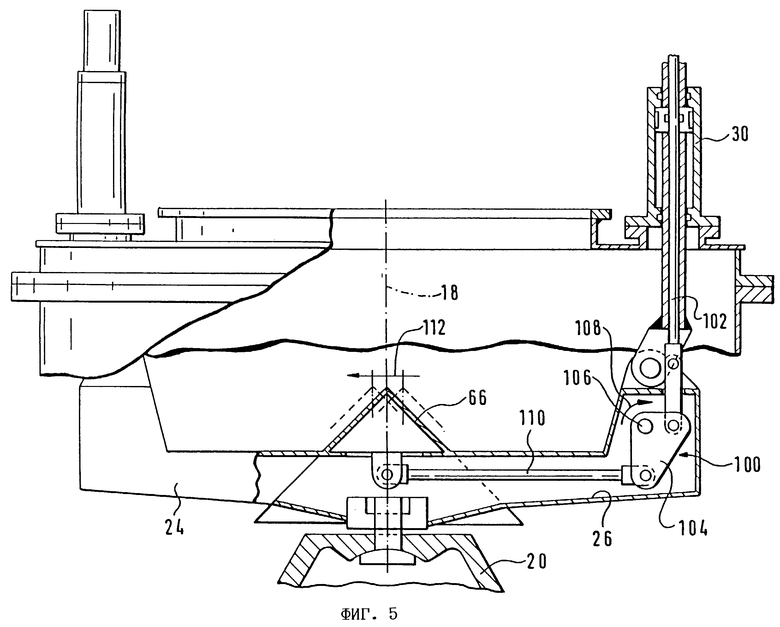

на фиг. 5 - поперечное сечение деталей узла установки отклоняющей поверхности, выполненной в соответствии с настоящим изобретением;

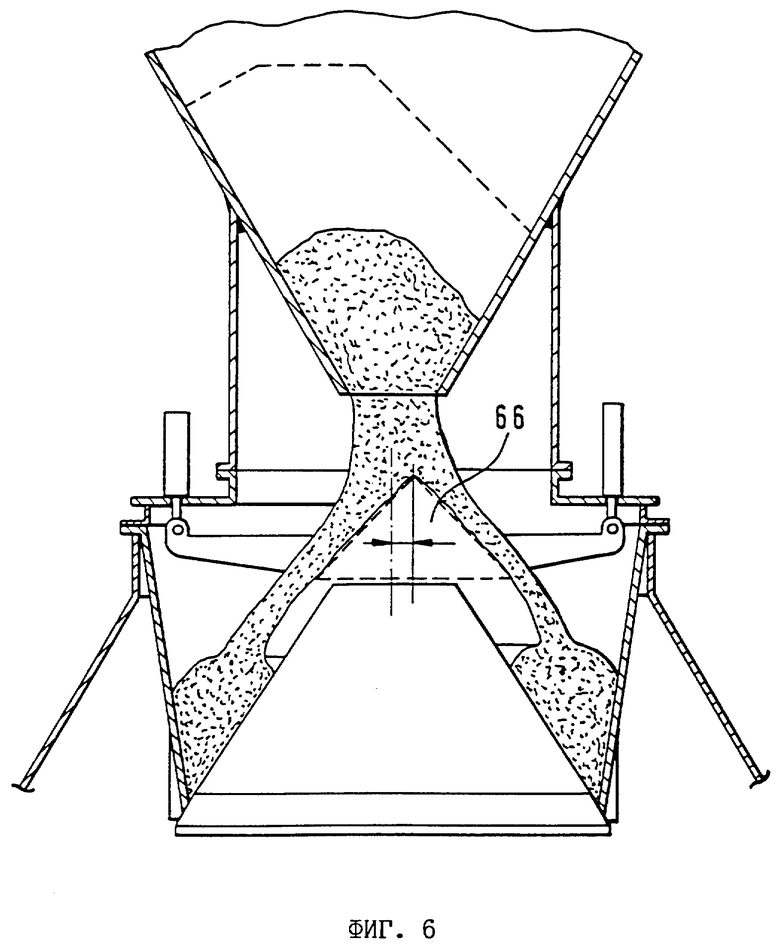

на фиг. 6 - схема, иллюстрирующая движение материала из верхнего бункера в нижний в предлагаемом согласно настоящему изобретению загрузочном устройстве для шахтной печи, оборудованном отклоняющей поверхностью по фиг. 5;

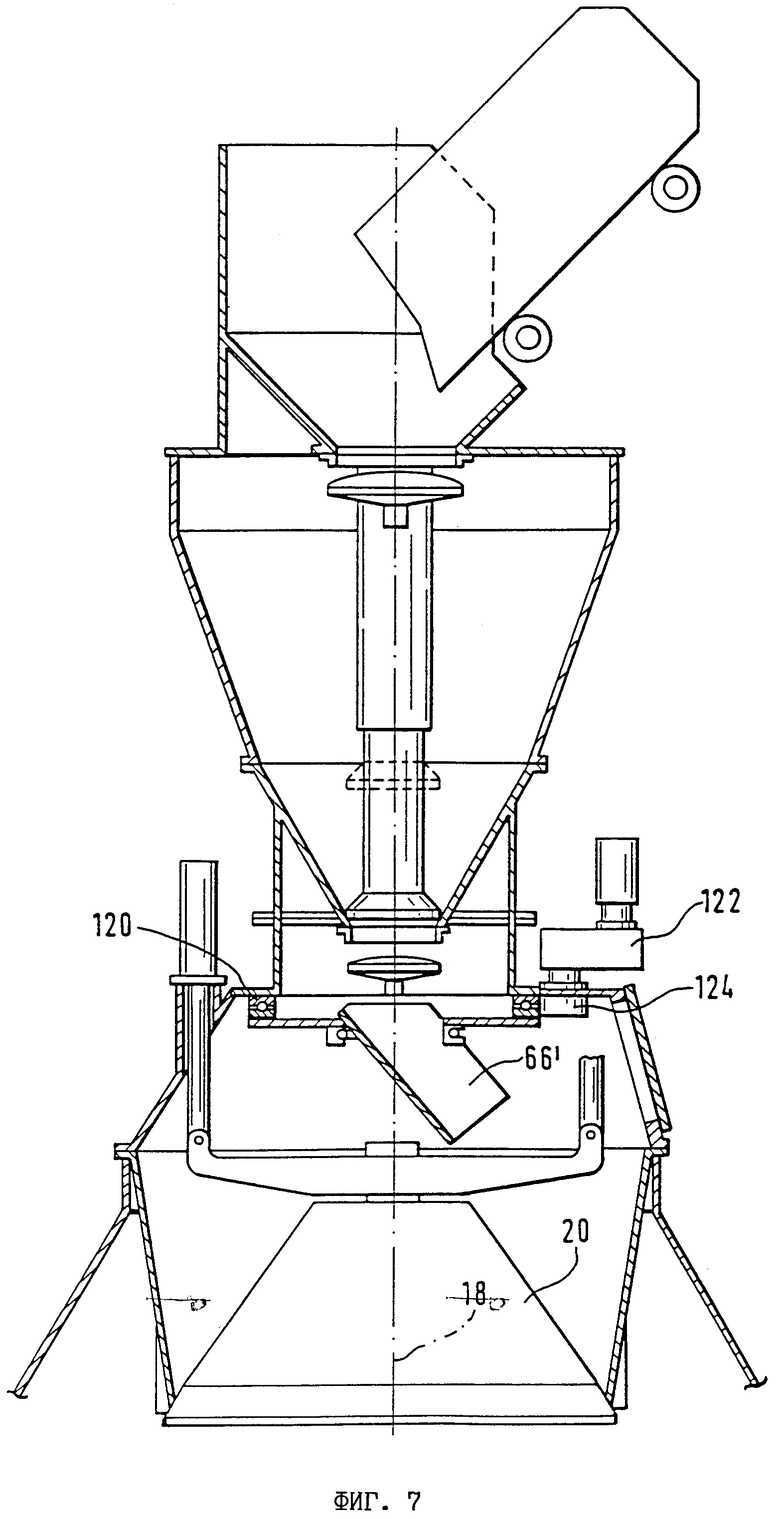

на фиг. 7 - продольный разрез предлагаемого согласно настоящему изобретению загрузочного устройства для шахтной печи, оборудованного отклоняющей поверхностью, которая может вращаться вокруг центральной оси нижнего конуса.

На фиг. 1 и 2 показано предлагаемое в изобретении загрузочное устройство 10, которое установлено над шахтной печью, например доменной печью, обозначенной позицией 12. Загрузочное устройство 10 имеет закрытый нижний бункер 14. Нижний бункер 14 образует разгрузочное отверстие 16 большого диаметра, ось которого совпадает с осью 18 шахтной печи 12. Разгрузочное отверстие 16 может закрываться большим (или нижним) конусом 20, который изображен в закрытом положении и прижат по периметру к краю 22 разгрузочного отверстия 16 нижнего бункера 14. Для выгрузки находящегося в нижнем бункере 14 материала необходимо опустить вертикально вниз большой конус 20 и образовать между ним и внешним краем 22 кольцевую щель, симметричную относительно центральной оси, через которую выгружаемый из нижнего бункера 14 материала попадает на поверхность шихты, находящейся в шахтной печи (не показана). Необходимо отметить, что для равномерного распределения материала по поверхности шихты внутри печи необходимо, чтобы нижний бункер 14 был заполнен выгружаемым из него материалом симметрично относительно центральной оси. Иначе говоря, профиль загрузки нижнего бункера 14 прямо определяет пространственное распределение и состав шихты в шахтной печи 12.

В верхней части большого конуса 20 расположены два боковых несущих рычага 24, 26, которые соединены с двумя приводами 28, 30. Приводы 28, 30 установлены на верхней раме 32 нижнего бункера 14. Штоки приводов входят внутрь бункера 14 и перемещают большой конус 20 в осевом направлении из закрытого положения в открытое и наоборот.

Над нижним бункером 14 находится верхний бункер 34, угол конуса которого меньше, чем у нижнего бункера. Верхний бункер 34 загружается обычным путем с помощью двух скиповых элеваторов 36 и 36'. Для этого в верхней части верхнего бункера 34 имеются два открытых питателя 38 и 38', каждый из которых снабжен уплотнительным клапаном 40 и 40', которые в дальнейшем названы верхними уплотнительными клапанами 40 и 40'. На фиг. 2 верхний уплотнительный клапан 40 показан в закрытом положении и герметично изолирует верхний бункер 34 от питателей 38 и 38', а уплотнительный клапан 40' показан в открытом положении и находится против смотрового люка 42', предусмотренного в верхнем бункере 34. Позицией 44 на фиг. 1 обозначен приводной механизм, который поворачивает верхний уплотнительный клапан 40 из открытого положения в закрытое и плотно прижимает его к седлу.

Нижний конец верхнего закрытого бункера 34 соединен с нижним бункером 14 уплотняющей втулкой 46. Внутри этой втулки 46 расположен уплотнительный клапан 48, который снизу перекрывает разгрузочное отверстие 50, ось которого совпадает с осью 18 шахтной печи и которое образовано нижним краем разгрузочного конуса бункера 34. Уплотнительный клапан 48 включает седло 52, расположенное вокруг разгрузочного отверстия 50 и образующее уплотняющую поверхность, обращенную в сторону нижнего бункера 14; запорное устройство 54, предпочтительно имеющее упругий уплотняющий элемент; несущий рычаг 55, на котором закреплено запорное устройство 54; и приводной механизм 56, который перемещает запорное устройство 54. На фиг. 2 запорное устройство 54 изображено в открытом положении и находится сбоку от разгрузочного отверстия 50. Следует отметить, что когда запорное устройство и его несущий рычаг 55 находятся в этом положении, они полностью освобождают пространство под разгрузочным отверстием 50, и при этом запорное устройство 54 расположено против смотрового люка 58, предусмотренного в уплотнительной втулке 46. Приводной механизм 56 в отсутствии потока материала позволяет поворачивать запорное устройство 54, подводя его снизу к разгрузочному отверстию 50 точно по оси 18 и прижимая его упругий уплотнительный элемент к седлу 52.

Внутри верхнего бункера 34 расположен удерживающий материал конус 60, который в своем крайнем нижнем положении закрывает над седлом 52 отверстие разгрузочного конуса верхнего бункера 34. На фиг. 1 и 2, когда отверстие 50 открыто, поднятый в верхнее положение конус 60 изображен пунктирными линиями. Следует отметить, что в этом поднятом положении конус 60 воздействует только на тот находящийся в бункере 34 материал, который расположен над разгрузочным отверстием 50. При этом конус 60 уменьшает разделение материала, связанное с размером его части. Конус 60 крепится к втулке 62, которая соединена с приводом 64, установленным по оси печи над верхним бункером 34.

Под разгрузочным отверстием на расстоянии h, величина которого предпочтительно по меньшей мере равна диаметру отверстия 50, расположена отклоняющая поверхность, выполненная, например, в виде отклоняющего конуса 66. Вершина конуса 66 обращена к разгрузочному отверстию 50, и в нормальном положении ось конуса совпадает с центральной осью 18 шахтной печи. Отклоняющий конус предназначен для рассеивания компактного потока материала, вытекающего из верхнего бункера. Отклоняющий конус 66, который можно легко демонстрировать и заменить, изготавливается из материалов, обладающих хорошими противоударными свойствами и хорошим сопротивлением износу.

Обычно требуется, чтобы рассеивание компактного потока материала происходило с максимально возможной осевой симметрией. Для этого отклоняющий конус можно, например, оборудовать направляющими ребрами, проходящими от его вершины к основанию и образующими расположенные между ними каналы, по которым движется материал. Кроме того, целесообразно, использовав для этого соответствующий привод, выполнить отклоняющий конус вращающимся вокруг оси 18 шахтной печи.

В ряде случаев, однако, может оказаться целесообразным подавать в определенный сектор нижнего бункера 14 большее количество шихты или устранить остаточную асимметрию. В этом случае достаточно снаружи слегка сместить отклоняющий конус 66 относительно оси 18 в сторону от того сектора, в который необходимо подавать больше шихты. Сделать это можно, например, за счет перемещения отклоняющего конуса 66 в плоскости, перпендикулярной оси 18. Возможно также изменить положение оси отклоняющего конуса 66 относительно центральной оси 18 шахтной печи. Регулирование положения отклоняющей поверхности позволяет, таким образом, по мере необходимости принудительно изменять распределение загружаемого в шахтную печь 12 материала поверхности находящейся в ней шихты.

Фиг. 3А, 3Б и 4А, 4Б позволяют сравнить предлагаемое загрузочное устройство, показанное на фиг. 3А, 3Б, с обычным (без вращающегося бункера) загрузочным устройством, которое показано на фиг. 4А, 4Б. В отличие от предлагаемого согласно настоящему изобретению устройства в обычном устройстве имеется небольшой (или верхний) конус 80, который может перемещаться под разгрузочным отверстием 82 верхнего бункера 84.

Прежде всего следует отметить, что в известном устройстве по фиг. 4А и 4Б диаметр разгрузочного отверстия 82 намного больше диаметра D разгрузочного отверстия 50 предлагаемого в изобретении устройства по фиг. 3А, 3Б. Это связано с тем, что ширина E кольцевой щели между конусом 80 и нижним краем бункера 84, должна быть минимальной для того, чтобы эта щель не забивалась крупными кусками материала.

На фиг. 3А и 4А показан начальный момент разгрузки двух бункеров 34 и 84. Профиль загрузки в обоих бункерах 34 и 84 в значительной степени асимметричен. Эта асимметрия является результатом загрузки верхнего бункера скиповыми элеваторами 36, 36'. В известном устройстве по фиг. 4А конус 80, который одновременно является уплотнительным устройством и удерживающим материал устройством, уже в бункере 84 отклоняет траектории частиц материала в радиальных по отношению к оси 18 направлениях. В отличие от этого в предлагаемом в изобретении устройстве по фиг. 3А под влиянием разгрузочного конуса, образованного верхним бункером 34, частицы материала движутся по сходящимся к оси 18 траекториям, в результате чего на выходе из разгрузочной зоны 50 образуется компактный однородный поток материала с практически полной осевой симметрией. Последующее рассредоточение компактного сфокусированного потока материала отклоняющей поверхностью 66 начинается только на расстоянии h от разгрузочного отверстия 50, т.е. после того, как формирование компактного потока будет закончено.

Различие этих двух устройств со всей очевидностью проявляется при почти полностью опорожненных верхних бункерах 34, 84 (см. фиг. 3Б и 4Б). В устройстве, показанном на фиг. 3Б, благодаря фокусированию потока материала на выходе из бункера 34 поток материала сохраняет свою осевую симметрию. Напротив, в устройстве, показанном на фиг. 4Б, осевая симметрия потока материала отсутствует. Следует подчеркнуть, что в бункере 84 (ср. фиг. 4Б) в тот момент, когда осевая симметрия потока материала нарушается, все еще находится достаточно большой объем остаточного материала. В отличие от этого в устройстве, показанном на фиг. 3Б, когда, наконец, начинает нарушаться осевая симметрия, в бункере 34 находится очень небольшое количество материала.

На фиг. 5 показан механизм, который позволяет менять положение отклоняющего конуса 66 по отношению к нижнему конусу. Изменение положения отклоняющегося конуса 66 осуществляется путем его линейного перемещения в соответствующем направлении вдоль несущих рычагов 24, 26. Для этого отклоняющий конус 66 соединяется рычажным механизмом 100 со штоком 102, проходящим насквозь через привод 30 вдоль его оси. При перемещении штока 102 внутрь печи соединительный элемент 104 поворачивается на своей оси 106, закрепленной на несущем рычаге 26. Поворот элемента 104 происходит в направлении стрелки 108 и сопровождается перемещением соединенного с ним промежуточным стержнем 110 отклоняющего конуса 66 в направлении стрелки 112. Для перемещения отклоняющего конуса в направлении, противоположном стрелке 112, необходимо вытянуть шток 102 из печи. Подобный механизм можно при необходимости использовать и для наклона отклоняющего конуса 66 путем поворота его вокруг оси, перпендикулярной плоскости чертежа.

Эффект, создаваемый смещением оси отклоняющего конуса 66 в горизонтальной плоскости, показан на фиг. 6. На фиг. 6 отклоняющий конус 66 сдвинут вправо, и большее количество материала ссыпается в левую часть нижнего бункера. Следует заметить, что перемещение отклоняющего конуса осуществляется в вертикальной плоскости, в которой лежат оси двух загрузочных отверстий верхнего бункера (т.е. в плоскости фиг. 2). Очевидно, что остаточная асимметрия поверхности загруженного в бункер 14 материала максимальна в плоскости фиг. 2 и минимальная в плоскости фиг. 1. Положение отклоняющего конуса со смещением его оси относительно оси печи можно непрерывно регулировать во время загрузки верхнего бункера 34. Такую регулировку можно производить на основе экспериментальных данных, полученных для различных профилей заполнения верхнего бункера 34 и различных загружаемых в печь материалов.

На фиг. 7 показан еще один вариант выполненной в соответствии с изобретением отклоняющей поверхности. В этом варианте отклоняющая поверхность 66' не имеет никакой осевой симметрии и установлена над нижним конусом 20 с возможностью вращения вокруг оси 18. Для установки отклоняющей поверхности 66' используется, например, роликовая кольцевая опора 120, которая через зубчатое колесо соединена с шестерней 124, закрепленной на приводном двигателе 122. Двигатель 122 расположен вне печи. Такой механический привод отличается простотой и может быть легко защищен от теплового воздействия печи. Следует подчеркнуть, что применение вращающейся отклоняющейся поверхности позволяет распределять сфокусированный поток материала по нижнему конусу практически идеально с точки зрения достигаемой при этом симметрии распределения материала.

Изобретение относится к устройствам для загрузки материала в шахтные печи. Загрузочное устройство для шахтной печи с нижним конусом включает нижние запорные устройства, позволяющие герметично изолировать верхний бункер от нижнего бункера и удерживать загружаемый материал. В открытом положении эти нижние запорные устройства открывают центральный проход для потока материала. Этот поток имеет компактную форму и сфокусирован. Устройства для перемещения нижнего конуса расположены таким образом, что они не мешают фокусированию этого потока. Над нижним конусом расположена отклоняющая поверхность, которая распределяет в стороны от оси сфокусированный поток, сохраняя при этом его осевую симметрию. Тем самым достигается лучшая симметрия заполнения шихтой нижнего бункера. Использование изобретения позволяет уменьшить влияние асимметричной загрузки и обеспечить равномерность загрузки шихты. 13 з.п. ф-лы, 9 ил.

| US 4881869 A, 21.11.89 | |||

| US 4878655 A, 07.11.89 | |||

| DE 1210445 A, 29.08.64 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ АКТИВАЦИИ ПЕРЕНОСА ИОНОВ | 1999 |

|

RU2232597C2 |

| Загрузочное устройство доменной печи | 1984 |

|

SU1216209A1 |

Авторы

Даты

1999-08-10—Публикация

1994-11-17—Подача