Область техники

Настоящее изобретение относится, в основном, к области загрузочных установок для шахтных печей таких, как доменные печи. В частности, настоящее изобретение относится к трехбункерной загрузочной установке для шахтной печи.

Уровень техники

Загрузочные установки типа BELL LESS TOP нашли применение в доменных печах во всем мире широкое. Они обычно состоят из поворотного распределительного устройства, оборудованного поворотным распределительным элементом, например распределительным желобом, установленным с возможностью вращения вокруг центральной вертикальной оси печи и с возможностью поворота вокруг горизонтальной оси, перпендикулярной центральной оси. Так называемые установки с "параллельным бункерным верхом" содержат нескольких бункеров, параллельно установленных над поворотным распределительным устройством для промежуточного хранения подлежащих подаче в распределительное устройство сыпучих материалов. Такие установки позволяют практически непрерывную загрузку сыпучего материала, т.к. один бункер может быть (пере)загружен, в то время как другой, ранее загруженный, бункер выгружается для загрузки распределительного устройства.

Для того чтобы подсоединить бункеры к поворотному распределительному устройству, такие установки с "параллельным бункерным верхом" обычно имеют установленный между параллельными бункерами и распределительным устройством клапанный кожух. Такой клапанный кожух имеет верхнюю часть с соответствующим впускным отверстием для каждого бункера. Каждый бункер снабжают соответствующим изолирующим клапаном для изоляции соответственно каждого бункера от внутренней газовой среды шахтной печи посредством заслонки, выполненной с возможностью поворота между закрытым изолирующим положением и открытым исходным положением. Клапанный кожух обычно имеет выполненную в виде воронки нижнюю часть с выпускным отверстием, соединяющимся с распределительным устройством.

В силу сложности программы загрузки, для достижения запланированного суточного производства чушкового чугуна требуется загрузочная установка типа BELL LESS TOP с тремя параллельными бункерами. Для минимизации времени простоя при замене загрузочного бункера, а также для обеспечения одновременной загрузки из двух бункеров необходимо, чтобы изолирующие клапана могли быть открыты постоянно. В некоторых применяемых в настоящее время трехбункерных загрузочных установках это невозможно, т.к. открытый в определенный момент изолирующий клапан препятствует открытию другого клапана. В других существующих в настоящее время трехбункерных загрузочных установках, которые позволяют одновременное открытие изолирующих клапанов, изолирующие клапаны и, соответственно, впускные отверстия в клапанном корпусе широко разнесены друг от друга для того, чтобы позволить одновременное открытие двух изолирующих клапанов. Соответственно, такие трехбункерные загрузочные установки, в общем, и их клапанные корпуса, в частности, занимают значительное пространство. Более того, в таких установках затруднена адекватная центровки потока сыпучего материала в распределительный элемент.

Задача изобретения

Соответственно, в основу настоящего изобретения была поставлена задача разработать трехбункерную загрузочную установку с клапанным корпусом для изолирующих клапанов, которая обеспечивает улучшенное соединение между параллельными бункерами и распределительным устройством.

Краткое изложение сущности изобретения

Для достижения этой задачи настоящее изобретение предлагает трехбункерную загрузочную установку для шахтной печи, содержащую поворотное распределительное устройство для распределения сыпучего материала в шахтной печи посредством вращения распределительного элемента вокруг центральной оси шахтной печи и установленные параллельно над поворотным распределительным устройством и со смещением от центральной оси первый, второй и третий бункер для хранения подлежащего загрузке в распределительное устройство сыпучего материала. Кожух изолирующего клапана установлен между бункерами и распределительным устройством и имеет верхнюю часть с первым, вторым и третьим впускным отверстием, сообщающимся соответственно с первым, вторым и третьим бункером. Первый, второй и третий изолирующий клапан выполнены в верхней части для изоляции соответственно первого, второго и третьего бункера от внутренней газовой среды шахтной печи. Каждый изолирующий клапан включает в себя заслонку, выполненную с возможностью поворота между закрытым изолирующим положением и открытым исходным положением. Верхняя часть также имеет выполненную в виде воронки нижнюю часть с сообщающимся с распределительным устройством выпускным отверстием. Согласно важному аспекту изобретения верхняя часть кожуха изолирующего клапана имеет в горизонтальном сечении трехстороннюю звездообразную конфигурацию с центральным участком, на котором рядом друг с другом в трехстороннем соотношении вокруг центральной оси расположены впускные отверстия, и с первым, вторым и третьим удлиненным участком, при этом каждый изолирующий клапан выполнен так, что его заслонка открывается наружу по отношению к центральной оси посредством поворота в исходное положение, расположенное в соответственно первом, втором или третьем удлиненном участке.

Такая конфигурация позволяет одновременное открытие двух изолирующих клапанов посредством компактного кожуха изолирующего клапана, т.е. без требования избыточного конструкционного пространства. Кроме того, такая конфигурация конструкции обеспечивает улучшение траектории потока загружаемого (шихтового) материала (между бункерами и распределительным устройством) и упрощение работ по техническому обслуживанию.

В предпочтительной конфигурации центровые линии впускных отверстий равноудалены и образуют в горизонтальном разрезе равносторонний треугольник. Преимущественно, впускные отверстия имеют одинаковые круглые поперечные сечения, а расстояние между центровой линией каждого впускного отверстия и центральной осью находится в диапазоне отношений 1,15 и 2,5 к радиусу круглого поперечного сечения. Предпочтительно, каждый удлиненный участок кожуха изолирующего клапана простирается в направлении соответственно одной из средних линий равностороннего треугольника. Преимущественно, каждый удлиненный участок имеет высоту, превышающую диаметр заслонки, и каждый изолирующий клапан выполнен с углом поворота его заслонки, равным по меньшей мере 90°.

В следующем предпочтительном варианте осуществления каждый бункер имеет заканчивающийся в выпускной части нижний воронкообразный участок, и каждый бункер имеет задвижку затвора материала с сопряженной с его выпускным участком заслонкой для изменения зоны открытия задвижки на сопряженном выпускном участке. В этом варианте каждая воронкообразная часть выполнена асимметрично относительно ее, выполненного эксцентриковым выпускного участка и расположена в непосредственной близи от центральной оси, при этом каждый выпускной участок сориентирован вертикально над соответствующим впускным отверстием кожуха изолирующего клапана таким образом, чтобы обеспечить, по существу, вертикальный выходной поток сыпучего материала в кожух изолирующего клапана, и каждая задвижка затвора материала выполнена с ее заслонкой открывающейся в ведущем от центральной оси направлении так, что любая частичного зона открытия задвижки расположена на стороне сопряженного выпускного участка в непосредственной близости от центральной оси. В этой конфигурации преимущественно, если каждая воронкообразная часть выполнена в соответствии с поверхностью усеченного наклонного кругового конуса. Понятно, что такая конструкция кожуха изолирующего клапана позволяет воспользоваться всеми преимуществами этого предпочтительного варианта бункеров.

В еще другом предпочтительном варианте конструкции загрузочная установка включает в себя также первый, второй и третий независимый кожух затвора материала, закрепленный с возможностью рассоединения выше по потоку соответственно первого, второго и третьего впускного отверстия.

Краткое описание чертежей

Дальнейшие детали и преимущества настоящего изобретения будут более подробно рассмотрены в последующем подробном описании некоторых, не ограничивающих примеров осуществления изобретения со ссылкой на прилагаемые чертежи, на которых показано:

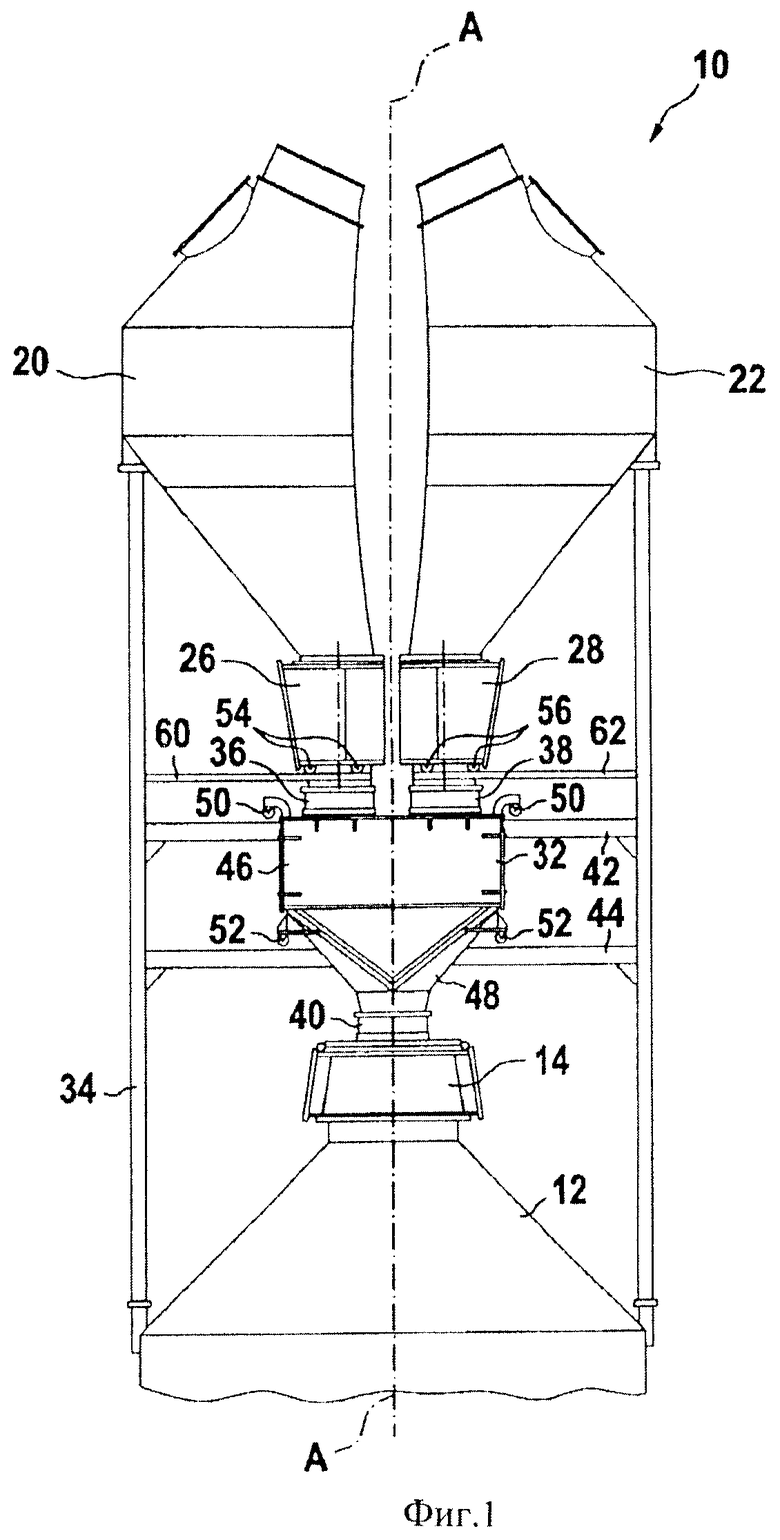

на фиг.1 - вид сбоку на двухбункерную загрузочную установку для шахтной печи;

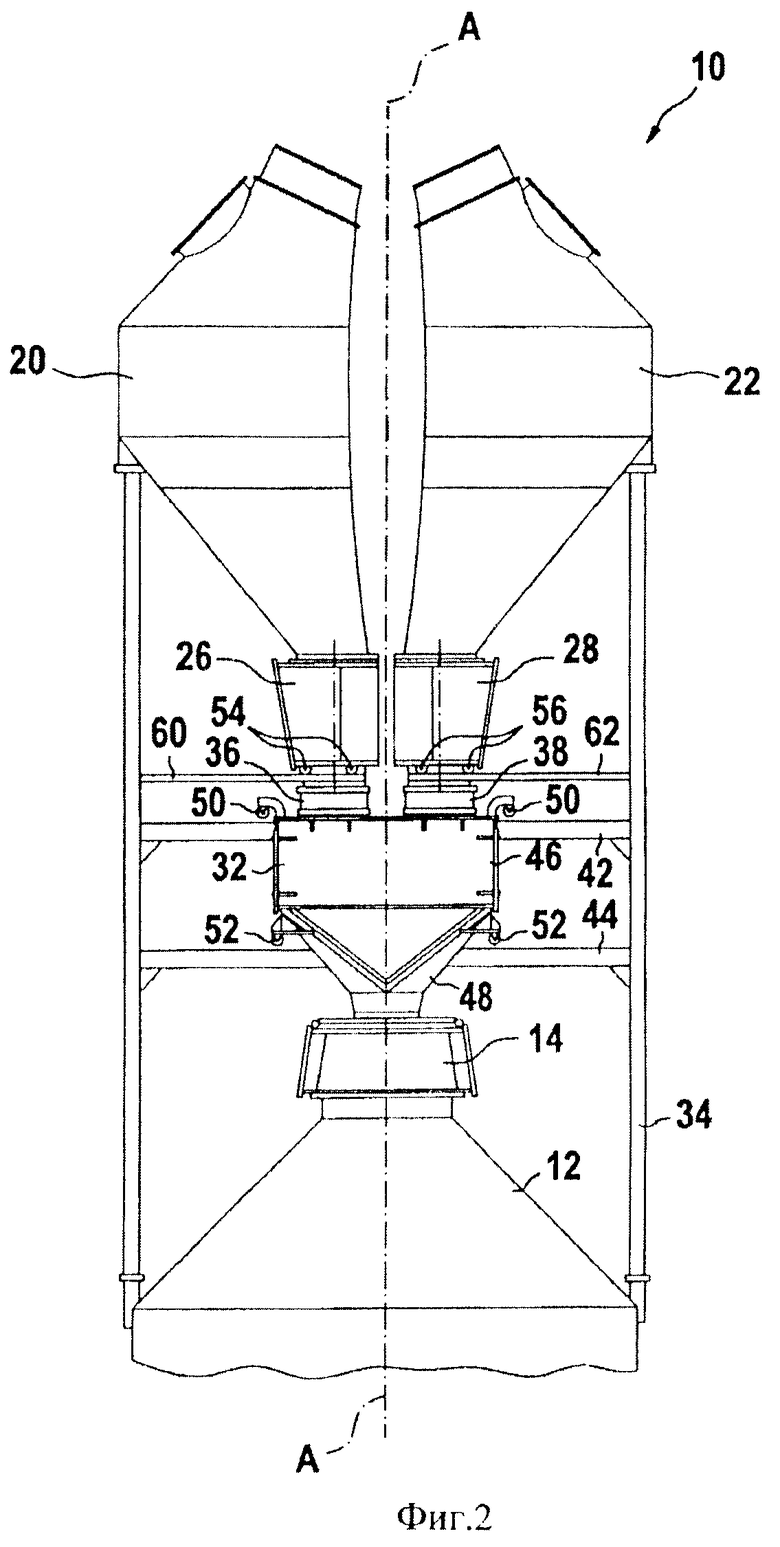

на фиг.2 - вид сбоку на двухбункерную загрузочную установку для шахтной печи, подобный виду, изображенному на фиг.2, на которой показана альтернативная опорная конструкция;

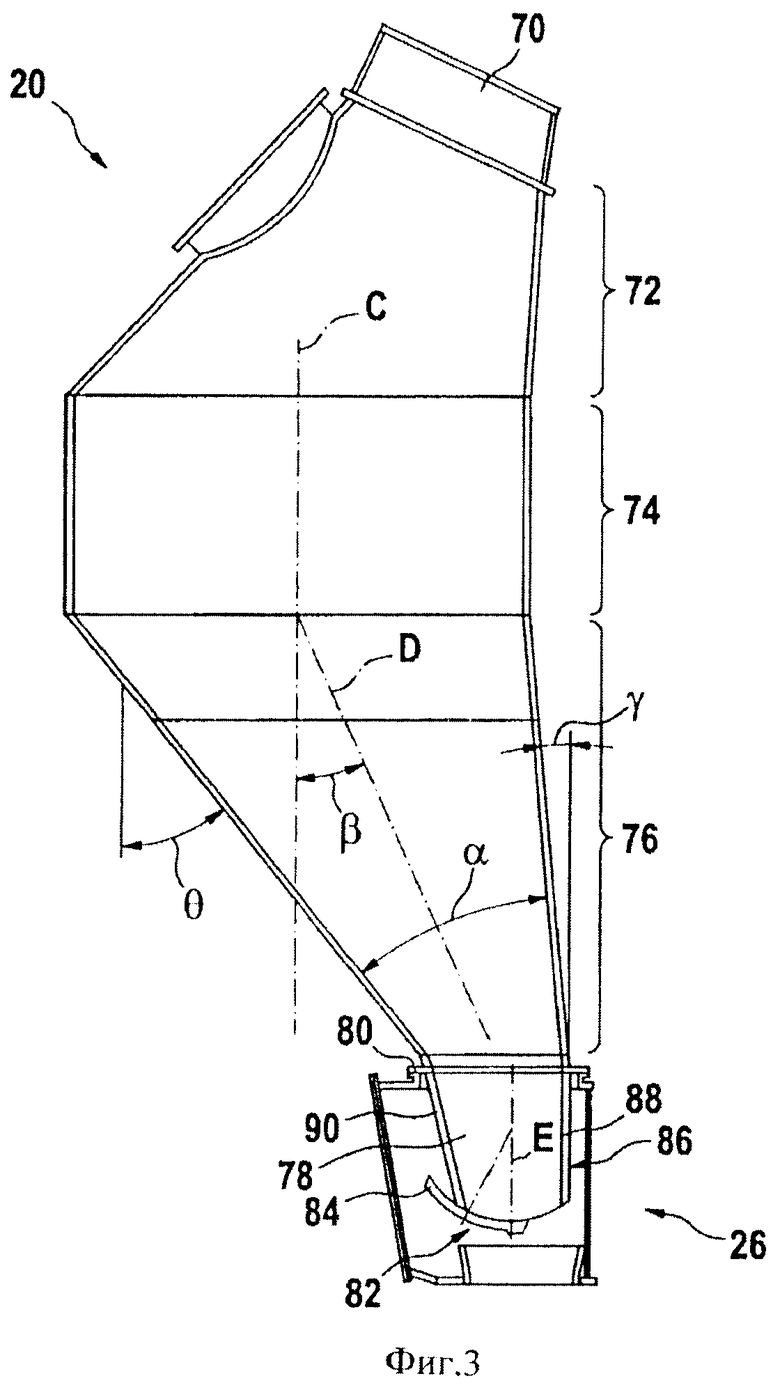

на фиг.3 - вертикальный поперечный разрез бункера для использования в загрузочной установке в соответствии с данным изобретением;

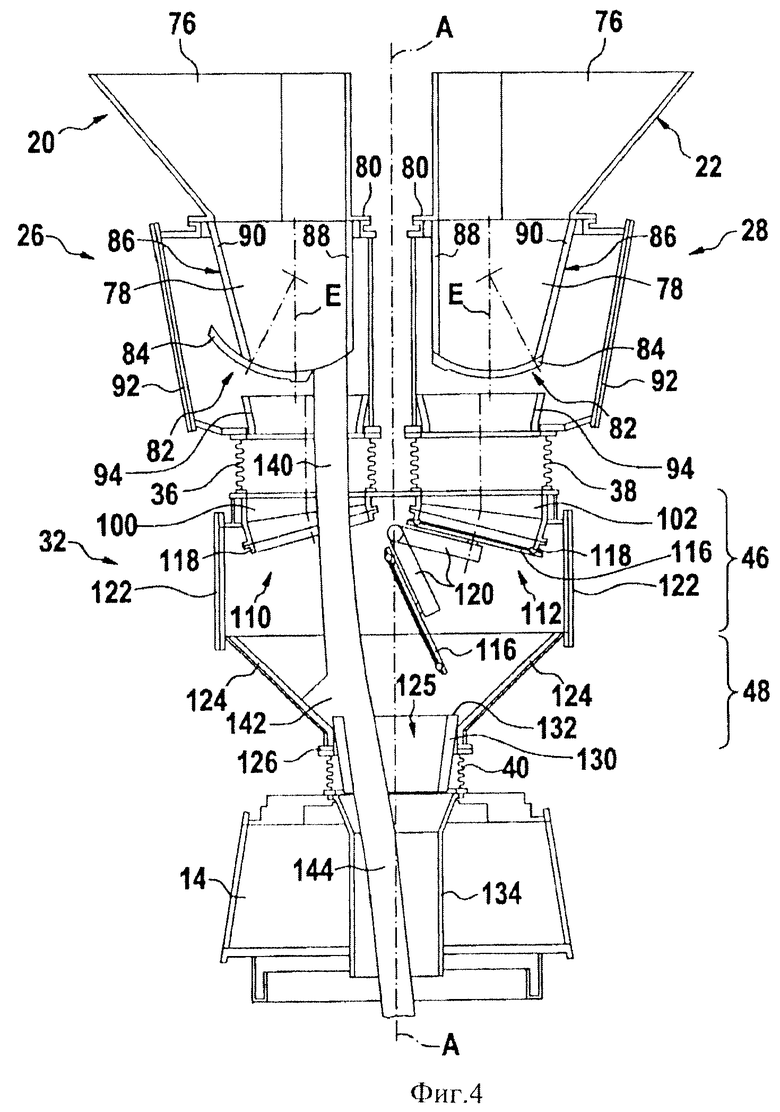

на фиг.4 - вертикальный поперечный разрез, схематически показывающий поток загружаемого материала через корпус подачи материала и изолирующий клапанный корпус в двухбункерной загрузочной установке;

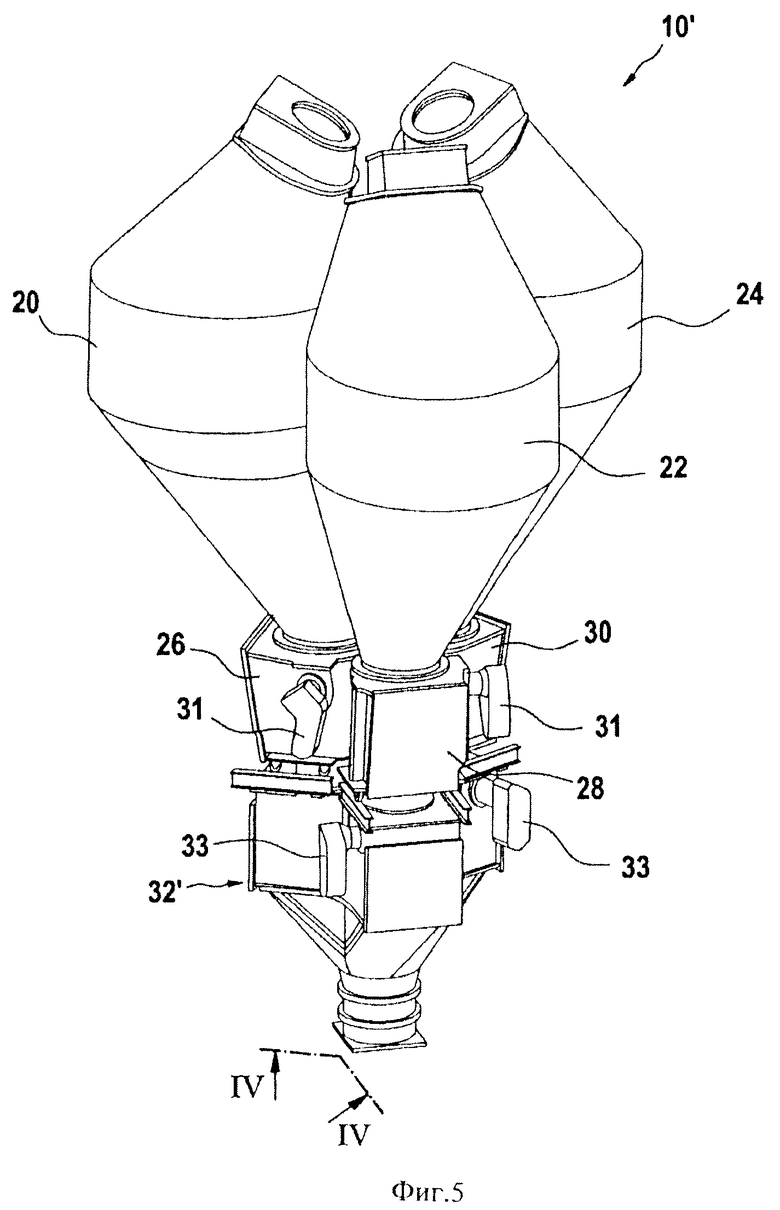

на фиг.5 - вид в перспективе на трехбункерную загрузочную установку для шахтной печи;

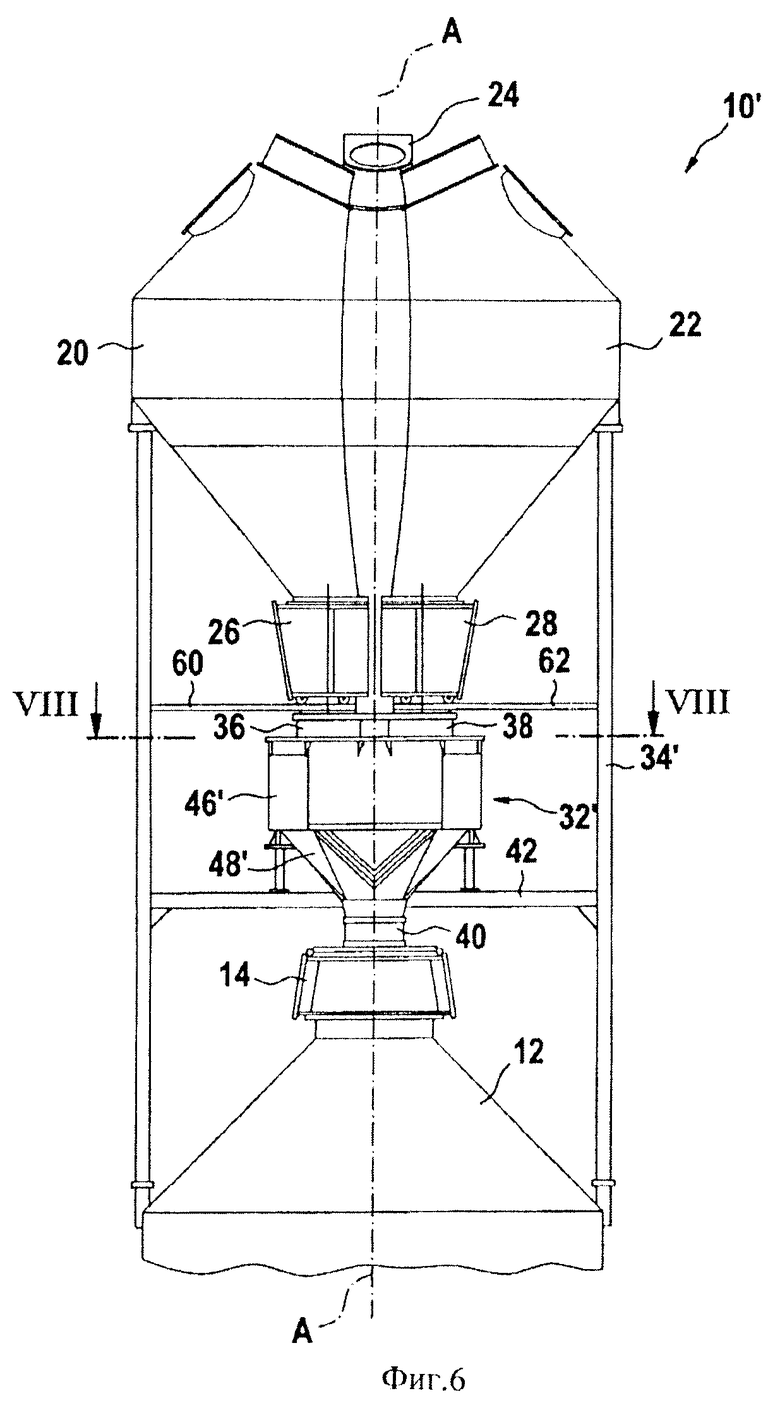

на фиг.6 - вид сбоку на трехбункерную загрузочную установку для шахтной печи в соответствии с линией VI-VI на фиг.5;

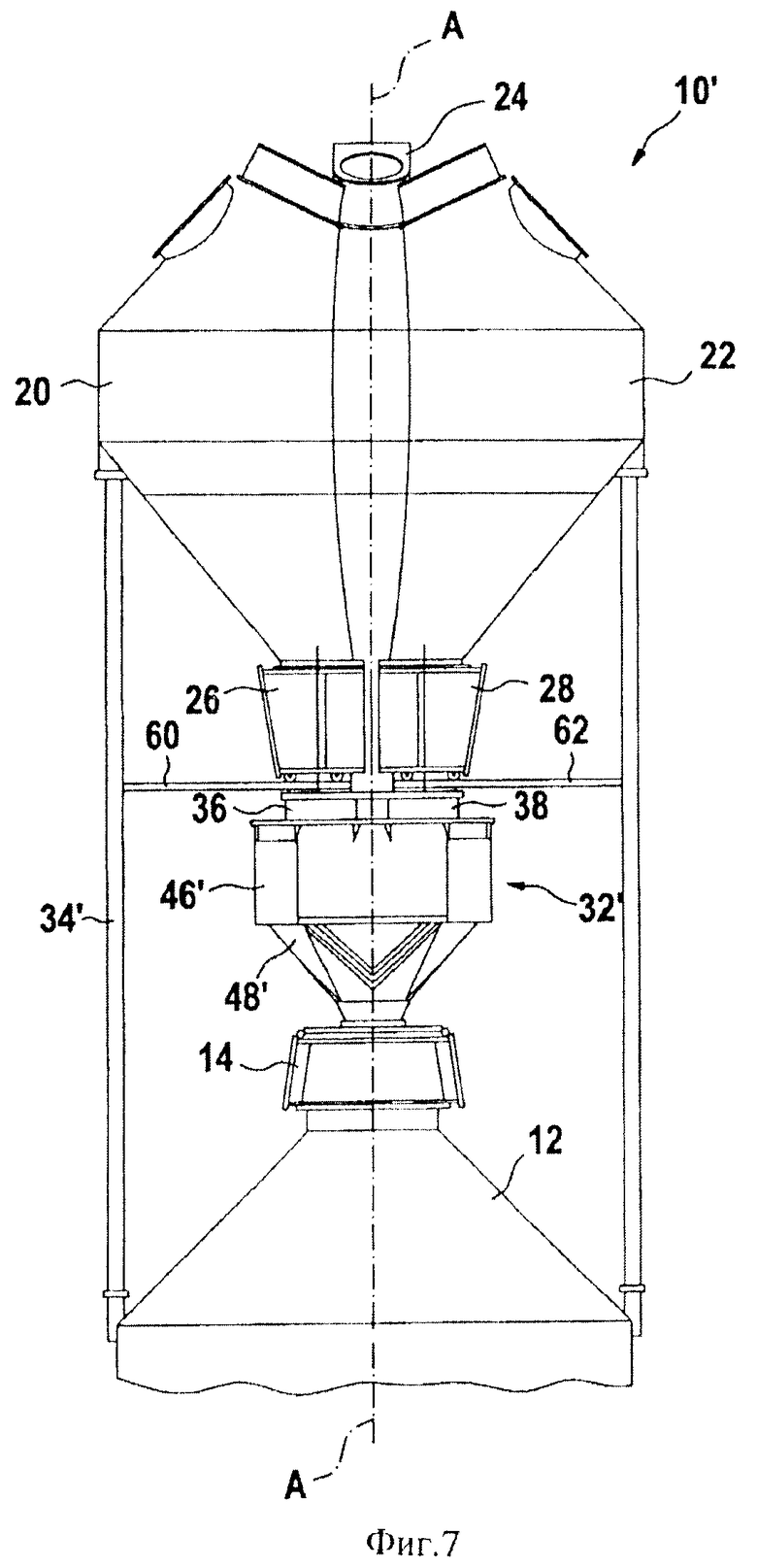

на фиг.7 - вид сбоку на трехбункерную загрузочную установку для шахтной печи, подобно фиг.6, на котором показана альтернативная опорная конструкция;

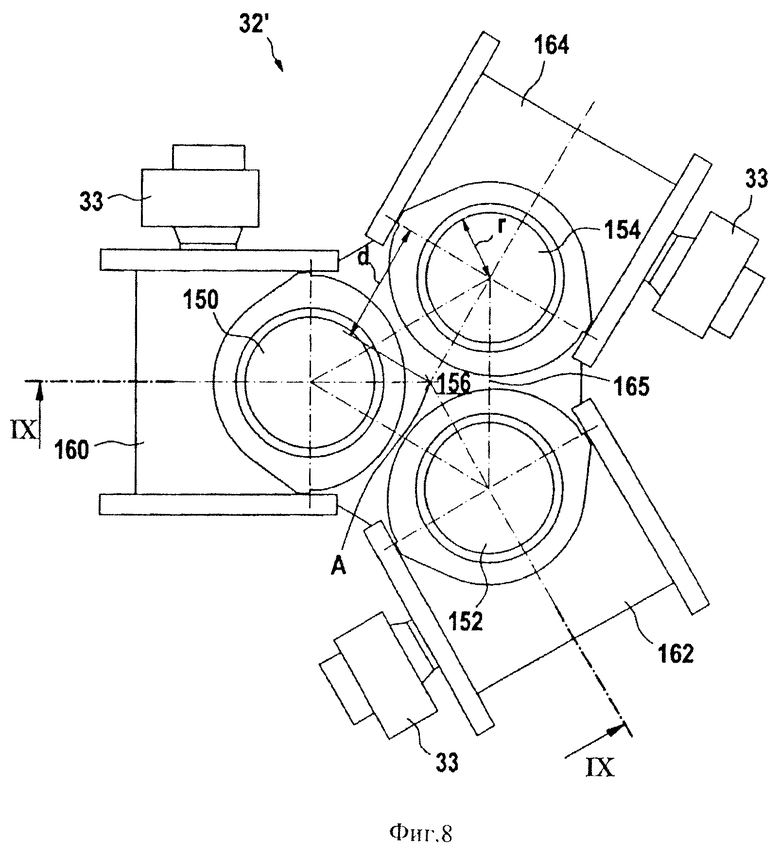

на фиг.8 - вид сверху вдоль линии VIII-VIII на фиг.6, на котором показан кожух изолирующего клапана для трехбункерной загрузочной установки;

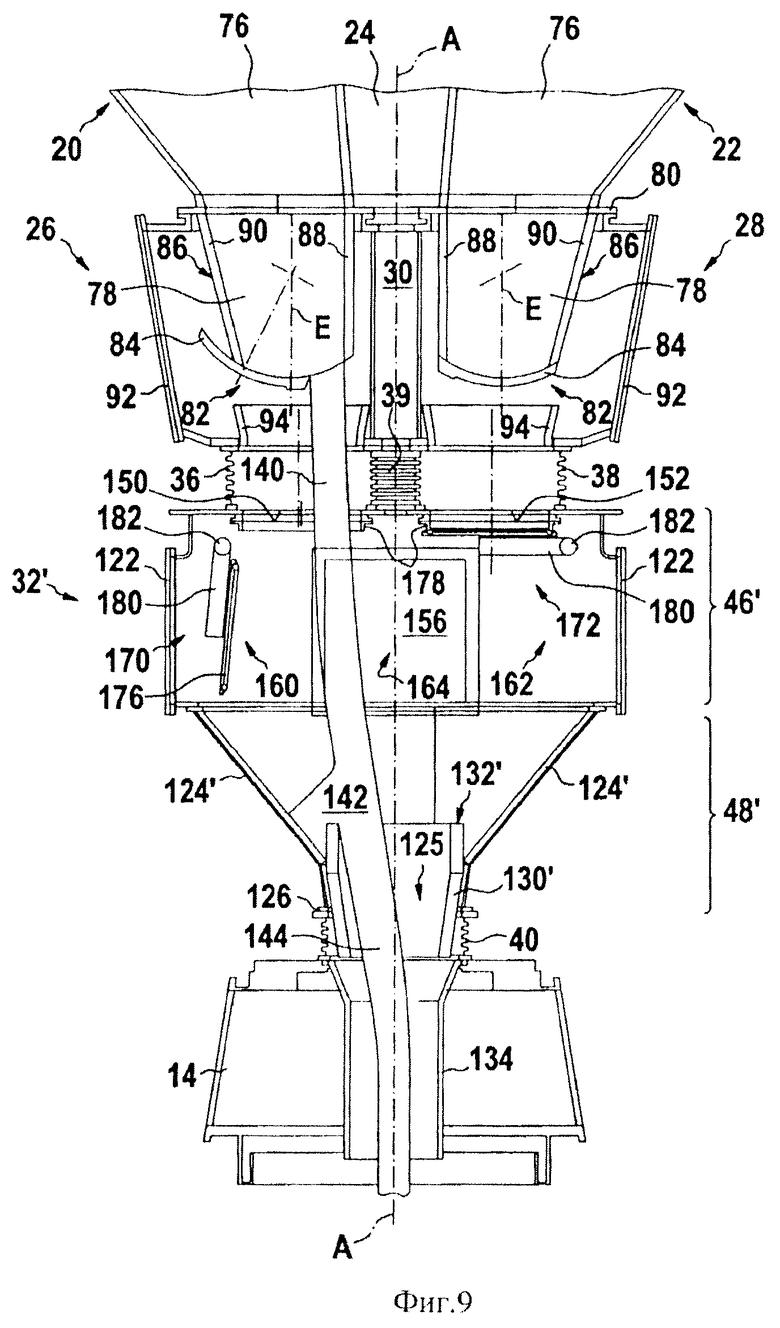

на фиг.9 - вертикальный поперечный разрез по линии IX-IX на фиг.8, на котором схематично показан поток загружаемого материала через кожух затвора материала и кожух изолирующего клапана в трехбункерной загрузочной установке.

На всех чертежах применяются одинаковые ссылочные обозначения для обозначения одинаковых или подобных деталей.

Подробное описание чертежей

В последующей первой части подробного описания со ссылкой на фиг.1-4, будет дано описание двухбункерной загрузочной установки, в общем обозначенной под ссылочной позицией 10.

На фиг.1 показана двухбункерная загрузочная установка 10, расположенная на верхней части доменной печи 12, из которой только показан частично колошник. Загрузочная установка 10 содержит установленное в виде верхней крышки колошника доменной печи 12 поворотное распределительное устройство 14. Само по себе поворотное распределительное устройство 14 является известным типом существующих BELL LESS TOP установок. Для распределения сыпучего материала внутри доменной печи 12 распределительное устройство 14 содержит желоб (не показан), используемый в качестве распределительного элемента. Желоб установлен внутри колошника так, чтобы быть вращаемым вокруг вертикальной центральной оси А доменной печи 12 и поворачиваемым вокруг горизонтальной оси перпендикулярно оси А.

Как видно на фиг.1, загрузочная установка 10 содержит первый бункер 20 и второй бункер 22, которые расположены параллельно над распределительным устройством 14 и смещены от центральной оси А. Известным в настоящее время способом бункеры 20, 22 служат в качестве накопительных бункеров для сыпучего материала, распределяемого с помощью распределительного устройства 14, и в качестве пневматических затворов, предотвращающих падение давления в доменной печи посредством попеременно открытых и закрытых верхнего и нижнего изолирующих клапанов. В нижней части каждого бункера 20, 22 имеется соответствующий кожух 26, 28 затвора материала. Как понятно, отдельный и независимый кожух 26, 28 затвора материала имеется для каждого бункера 20, 22. Общий кожух 32 изолирующего клапана установлен между кожухами 26, 28 затворов материала и распределительным устройством 14 и соединяет бункеры 20, 22 через кожухи 26, 28 затворов материала с распределительным устройством 14. Дополнительно на фиг.1 показана несущая конструкция 34, поддерживающая бункеры 20, 22 на печном кожухе доменной печи 12.

Два верхних компенсатора 36, 38 предназначены для герметичного подсоединения впускных отверстий кожуха 32 изолирующего клапана к соответственно каждому кожуху 26, 28 затвора материала. Нижний компенсатор 40 предназначен для герметичного подсоединения выпускного отверстия кожуха 32 изолирующего клапана к распределительному устройству 14. В общем, компенсаторы 36, 38, 40 (компенсаторы с мембранными - гофрированными коробами изображены на фиг.4) предназначены для обеспечения возможности относительного перемещения между соединенными элементами конструкции, например, при тепловом объемном расширении буфера, с одновременным обеспечением газонепроницаемого соединения. Точнее, верхние компенсаторы 36, 38 гарантируют, что вес бункеров 20, 22 (и кожухов 26, 28 затворов материала), измеренный с помощью коромысел весов системы взвешивания, на которые опираются бункеры 20, 22 на несущей конструкции 34, не был подвержен постороннему влиянию при их соединении с кожухом 32 изолирующего клапана. В несущей конструкции 34 на фиг.1 кожух 32 изолирующего клапана прикреплен с возможностью его отсоединения, например, используя болтовое соединение, к несущей конструкции 34 посредством горизонтальных опорных балок 42, 44. Благодаря опорным балкам 42, 44 и компенсаторам 36, 38, 40 вес кожуха 32 изолирующего клапана удерживается только несущей конструкцией 34 (т.е. никакая нагрузка не передается весом кожуха 32 изолирующего клапана на бункеры 20, 22 или на распределительное устройство 14).

Как видно на фиг.1, кожух 32 изолирующего клапана содержит имеющую форму прямоугольного корпуса верхнюю часть 46 и выполненную в виде воронки нижнюю часть 48. Кожух 32 изолирующего клапана выполнен из разъемно соединенной верхней части 46 и нижней части 48, например, с помощью болтов так, что они могут быть разделены. Верхняя и нижняя части 46, 48 снабжены соответственно наборами опорных роликов 50, 52, использование которых облегчает демонтаж кожуха 32 изолирующего клапана, например, для целей технического обслуживания. После отсоединения нижнего компенсатора 40 и средств его крепления к опорным балкам 44 и после отделения нижней части 48 от верхней части 46 нижнюю часть 48 можно независимо откатить на перемещающихся по опорным балкам 44 опорных роликах 52. Аналогично, после отсоединения верхних компенсаторов 36, 38 и средств их крепления к опорным балкам 42 и после отделения верхней части 46 от нижней части 48, верхнюю часть 46 также можно независимо откатить на перемещающихся по опорным балкам 42 опорных роликах 50. Из описания понятно, что изолирующую клапанную коробку 32 также можно откатить, полностью используя ролики 50 после отсоединения компенсаторов 36, 38, 40 и средств их крепления к опорным балкам 42, 44. Как видно также на фиг.1, каждый кожух 26, 28 затвора материала имеет соответствующие опорные ролики 54, 56 для отката кожуха 26, 28 затвора материала по соответствующим опорным рельсам 60, 62, прикрепленным к несущей конструкции 34. Соответственно, каждый кожух 26, 28 затвора материала может быть просто и независимо демонтирован после отсоединения соответствующего верхнего компенсатора 36, 38 и соответствующего крепления к нижней части бункера 20, 22.

На фиг.2 показана загрузочная установка 10, которая, по существу, идентична показанной на фиг.1 установке. Различие между изображенными на фиг.1 и фиг.2 вариантами осуществления изобретения относится к особенности конструкции несущей конструкции 34 и способу опоры кожуха 32 изолирующего клапана На фиг.2 опора кожуха 32 изолирующего клапана осуществляется непосредственно корпусом распределительного устройства 14 на колошнике доменной печи 12. Следовательно, в показанном на фиг.2 варианте осуществления изобретения отсутствует необходимость компенсатора между кожухом 32 изолирующего клапана и распределительным устройством 14, а также необходимость крепления кожуха 32 изолирующего клапана к опорным балкам 42, 44. Соответственно, в этом конструктивном выполнении на фиг.2 кожух 32 изолирующего клапана не прикреплен к опорным балкам 42, 44, которые служат только в качестве направляющих для опорных роликов 50, 52 кожуха 32 изолирующего клапана. Для перераспределения нагрузки верхней и/или нижней части 46, 48 на опорные балки 42, 44 опорные ролики 50, 52 фиг.2 можно приспособить для опускания на опорные балки 42, 44, например, посредством эксцентриков или путем подъема верхней и/или нижней части 46, 48 на дополнительные рельсы (не показаны), которые можно установить между роликами 50, 52 и опорными балками 42, 44. Другие особенности конструкции загрузочной установки и порядок выполнения демонтажа для кожуха 32 изолирующего клапана и кожухов 26, 28 затворов материала аналогичны приводимым в отношении фиг.1.

На фиг.3 показан вертикальный поперечный разрез конфигурации бункера 20 для применения в загрузочной установке 10 в соответствии с данным изобретением. В бункере 20 имеется загрузочная часть 70 для впуска сыпучего материала. Оболочка бункера 20 изготовлена из имеющей в целом форму усеченного конуса верхней части 72, по существу, цилиндрической центральной части 74 и нижней воронкообразной части 76. На ее открытом нижнем конце конусообразная часть 76 ведет в выпускную часть 78. Как видно на фиг.3, конструкция бункера 20, в основном, и его воронкообразной части 76, в частности, выполнена асимметрично относительно центральной оси С бункера 20 (т.е оси цилиндра, определяющего центральную часть 74). Точнее, по отношению к оси С выпускная часть 78 устанавливается эксцентрично так, что она может быть установлена в непосредственной близости от центральной оси А доменной печи 12 так, как показано на фиг.1-2 и 4-9. Понятно, что для достижения такого результата форма верхней части 72 и центральной части 74 не обязательно должны быть такими, как это показано на фиг.3, однако необходимо, чтобы выпускная часть 78 была установлена эксцентрично.

Как далее показано на фиг.3 (и фиг.5) нижняя воронкообразная часть 76 бункера 20 выполнена в соответствии с поверхностью усеченного наклонного круглого конуса. Образующая линия наклонного конуса совпадает с основной окружностью центральной цилиндрической части 74. Поскольку вертикальный поперечный разрез на фиг.3 проходит через ось С и (теоретическое место расположения) верхушку(и) наклонного конуса, то на ней показана проекция воронкообразной части 76, которая имеет максимальный наклон относительно вертикали (или минимальную крутизну). Было обнаружено, что угол наклона относительно вертикали в этой секции, обозначенный на фиг.3 символом θ, для воронкообразной части должен не превышать 45°, предпочтительно быть в диапазоне от 30° до 45° для того, чтобы исключить поршневой режим потока (жесткое течение) сыпучего материала во время разгрузки. В показанном на фиг.3 варианте осуществления изобретения угол наклона 9 приблизительно равен 40°. Более того, определяющий форму воронкообразной части 76 угол между сторонами наклонного конуса, обозначенный на фиг.3 символом α, предпочтительно должен быть менее чем 45° для того, чтобы способствовать массовому расходу сыпучего материала во время разгрузки. Во время массового расхода сыпучий материал перемещается в, по существу, каждой точке внутри бункера всякий раз, когда выполняется разгрузка сыпучего материалы через выпускную часть 78. В показанном на фиг.3 варианте осуществления изобретения наклонный конус имеет заключенный между его сторонами угол α, приблизительно равный 35°. В отношении оси конуса D, т.е. проходящей через центр круговой образующей и верхушку наклонного конуса оси, понятно, что ось D конуса наклонена относительно вертикали на угол β наклона, который существенно больше угла наклона расположенной в непосредственной близости к центральной оси А выпускной части 78. Следовательно, угол наклона β выбран в соответствии с углами θ и α так, что проекция воронкообразной части 76, которая проходит непосредственно рядом с центральной осью, является вертикальной или имеет противоположный наклон, предпочтительно на угол γ в диапазоне от 0° до 10° относительно вертикальной оси. В показанном на фиг.3 варианте осуществления изобретения угол противонаклона γ равен приблизительно 5°, в результате чего угол наклона β задан равным приблизительно 22,5°.

На фиг.4 схематично представлен вертикальный поперечный разрез кожухов 26, 28 затворов материала. Каждый кожух 26, 28 затвора материала с его верхним впускным отверстием прикреплен, например, используя болтовые соединения, к соединительному фланцу 80 на нижнем конце воронкообразной части 76. Каждый кожух 26, 28 затвора материала формирует несущую раму задвижки 82 подачи материала и для установленного снаружи взаимосвязанного исполнительного механизма (как показано на фиг.5). Задвижка 82 затвора материала содержит одиночную монолитную цилиндрически изогнутую заслонку 84 и восьмигранный желоб 86 с нижним выпускным отверстием, согласованный по форме с изогнутой задвижкой 84. Описание задвижки затвора материала данного типа приведено более подробно в US 4074835. Восьмигранный желоб 86 формирует выпускную часть 78 бункера 20 и прикреплен вместе с кожухом 26 или 28 затвора материала к соединительному фланцу 80. Известным в настоящее время способом поворотное перемещение заслонки 84 (при вращении вокруг ее центра кривизны) перед восьмигранным желобом 86 позволяет точно дозировать разгружаемый из бункера 20 или 22 сыпучий материал путем изменения площади раскрытия задвижки 82 на выпускной части 78.

Понятно, что продольная ось Е желоба 86 и, следовательно, выпускной части 78 сориентирована вертикально. Это обеспечивает, по существу, вертикальный выпуск сыпучего материала из каждого бункера 20, 22. Также понятно, что боковые стенки 88, 90 (показаны только две боковые стенки) восьмигранного желоба 86 установлены вертикально или под малыми углами относительно вертикали так, чтобы гарантировать плавные, по существу, не имеющие кромок переходы от имеющей коническую форму нижней части 76 к выпускной части 78, т.е. к восьмигранному желобу 86, обеспечивая, кроме того, по существу, вертикальный выпускной поток сыпучего материала. Необходимо отметить, что выпускной поток не будет направлен строго вертикально, а будет направлен в сторону центральной оси А вследствие эксцентричной (несоосной) конфигурации каждого бункера 20, 22.

Как видно на фиг.4, каждая задвижка 82 затвора материала выполнена с ее заслонкой 84, открывающейся в противоположном от центральной оси А направлении Другими словами, заслонка 84 поворачивается в направлении от центральной оси А для увеличения площади раскрытия задвижки и в сторону центральной оси А для уменьшения площади раскрытия задвижки. Соответственно, любая частичная зона раскрытия задвижки 82 расположена на той стороне выпускной части 78, которая находится в непосредственной близости от центральной оси А (как видно на левой стороне фиг.4). Благодаря такой конфигурации, т.е. конфигурации каждого бункера 20, 22, в частности его воронкообразной части 76 и его выпускной части 78, вместе с конфигурацией задвижки 82 затвора материала, поток сыпучего материала выгружается из каждого бункера практически соосно по отношению к центральной оси А.

Каждый кожух 26, 28 затвора материала включает в себя относительно большую дверцу 92 для обслуживания, наличие которой облегчает техническое обслуживание внутренних частей задвижки 82 затвора материала. Благодаря подходящей габаритной высоте кожуха 26, 28 затвора материала, дверцы 92 для обслуживания могут быть выполненными достаточно большими для обеспечения возможности замены восьмигранного желоба 86 и/или заслонки 84 без необходимости демонтажа кожуха 26 или 28 запора материала. Каждый кожух 26, 28 запора материала также включает в себя в продолжение восьмигранного желоба 86 нижнюю выпускную воронку 94.

На фиг.4 также показан вертикальный поперечный разрез кожуха 32 изолирующего клапана, с его имеющей форму прямоугольного корпуса верхней частью 46 и его воронкообразной нижней части 48. Верхняя часть 46 кожуха 32 изолирующего клапана имеет два впускных отверстия 100, 102, расположенных друг от друга на относительно малом расстоянии. Впускные отверстия 100, 102 соединены с выпускной воронкой 94 соответствующего кожуха 26, 28 запора материала через верхний компенсатор 36 или 38. Также, на фиг.4 показана конфигурация (нижних) изолирующих клапанов 110, 112 бункеров 20, 22. Каждый изолирующий клапан 110, 112 установлен в верхней части 46 кожуха 32 изолирующего клапана и имеет заслонку 116 и седло 118 клапана. Седло клапана 118 прикреплено к рукаву, простирающемуся вниз в коробку 32. Как видно на фиг.4, каждая заслонка 116 установлена с возможностью поворота посредством рычага 120 вокруг горизонтальной оси в герметичное зацепление или из герметичного зацепления с седлом 118 клапана. Известным в настоящее время способом каждый изолирующий клапан 110 или 112 используется для изоляции соответствующего бункера 20, 22, когда последний заполняется сыпучим материалом через его загрузочную часть 70. Верхняя часть 46 кожуха 32 изолирующего клапана имеет сравнительно большие, соответственно соотнесенные с каждым изолирующим клапаном 110, 112 боковые дверцы 122 для обслуживания, для облегчения технического обслуживания.

Нижняя часть 48 кожуха 32 изолирующего клапана имеет в целом воронкообразную форму с наклонными боковыми стенками 124, установленными для образования клина, который является симметричным относительно центральной оси А и входит в расположенное центрально относительно центральной оси А выпускное отверстие 125. Боковые стенки 124 покрыты внутри слоем устойчивого к истиранию материала. Нижняя часть 48 имеет нижний соединительный фланец 126, с помощью которого она подсоединена через нижний компенсатор 40 к корпусу распределительного устройства 14. Как видно на фиг.4, центрирующая вставка 130 в форме усеченного конуса установлена соосно с осью А в выпускном отверстии 125 кожуха 32 изолирующего клапана. Центрирующая вставка 130 изготовлена из устойчивого к истиранию материала и установлена с ее верхней торцевой поверхностью 132, выступающей в нижнюю часть 48 до уровня выше выпускного отверстия 125. Центрирующая вставка 130 в выпускном отверстии 125 взаимодействует с желобом 134 питателя распределительного устройства 14.

В отношении траектории потока выгружаемых из бункера 20 или 22 сыпучих материалов следует отметить, что траектория расположена практически центрировано на и соосно к центральной оси А. В отношении бункера 20 следует отметить, что примерная траектория потока показана на фиг.4 для определенной площади раскрытия задвижки 82 затвора материала. В первом сегменте потока 140, соответствующем разгружаемому из выпускной части 78 выходному потоку, поток является, по существу, вертикальным с незначительной компонентой с горизонтальной скоростью, направленной в сторону центральной оси А. Благодаря выступающей верхней торцевой поверхности 132 центрирующей вставки 130, в нижней части 48 кожуха 32 изолирующего клапана сохраняется только незначительное нагромождение 142 загружаемого материала. Из-за нагромождения 142 поток отклоняется во второй сегмент 144 потока, который остается, по существу, вертикальным с наличием компоненты с увеличенной, но все еще малой компонентой скорости, направленной в направлении центральной оси А. Понятно, что второй сегмент 144 потока не оказывает ударного воздействия на желоб 134 питателя. Форма и, в частности, угол между сторонами выполненной в виде усеченного конуса центрирующей вставки 130 и ее выступающая в кожух 32 изолирующего клапана высота выбираются таким образом, чтобы обеспечивать ударное воздействие второго сегмента 144 потока на желоб (не показан) распределительного устройства 14, ось которого центрирована на центральной оси А. Кроме того, поток (140, 144) сыпучего материала не имеет компоненты потока с существенной горизонтальной скоростью на участке между выпускной частью 78 и местом его ударного воздействия на желоб (не показано).

В заключение следует отметить, что загрузочная установка, поперечное сечение которой показано на фиг.4, по существу, идентична установке, показанной на фиг.1, и существенное отличие состоит только в том, что линия профиля воронкообразной части 76, которая располагается в непосредственной близости от центральной оси А, является на фиг.4 вертикальной, а не наклонной с наклоном в противоположном от оси направлении (как показано на фиг.3).

Трехбункерная загрузочная установка, обозначенная, в общем, ссылочной позицией 10', будет описана в следующей второй части подробного описания изобретения со ссылкой на фиг.5-9.

На фиг.5 показан частичный вид в перспективе трехбункерной загрузочной установки 10', которая включает в себя первой бункер 20, второй бункер 22 и третий бункер 24. Бункеры 20, 22, 24 установлены во вращательной симметрией вокруг центральной оси А и под углом 120°. Конфигурация бункеров 20, 22, 24 соответствует описанной во взаимосвязи с фиг.3 конфигурацией, т.е. некоторые бункеры можно было использовать как в двухбункерной, так и в трехбункерной загрузочной установке. Каждый бункер 20, 22, 24 имеет соотнесенный отдельный и независимый кожух 26, 28, 30 затвора материала. Как и бункеры 20, 22, 24, кожухи 26, 28, 30 затворов материала имеют модульную конструкцию, такую же как применяется в двух бункерной загрузочной установке 10, описание которой представлено выше, и их можно использовать в трех бункерной загрузочной установке 10'. Загрузочная установка 10' содержит также кожух 32' изолирующего клапана, адаптированный для применения в трехбункерной конструкции. На фиг.5 также показаны исполнительные механизмы 31 задвижек затворов материала и исполнительные механизмы 33 изолирующих клапанов, смонтированные снаружи соответственно на кожухах 26, 28, 30 затворов материала или на кожухе 32' изолирующего клапана.

На фиг.6 показана трехбункерная загрузочная установка 10′ фиг.5 с первым вариантом несущей конструкции 34'. В изображенной на фиг.6 несущей конструкции кожух 32' изолирующего клапана независимо опирается на опорные балки 42 и герметично соединен с корпусом распределительного устройства 14 посредством нижнего компенсатора 40. Каждый из трех кожухов 26, 28, 30 затвора материала (последний на фиг.6 не виден) герметично соединен с кожухом 32′ изолирующего клапана с помощью соответствующего верхнего компенсатора (на фиг.6 видны только компенсаторы 36, 38). Кожухи 26, 28, 30 затворов материала для облегчения демонтажа снабжены опорными роликами и опорными рельсами (видны только 60 и 62). Несмотря на то, что это было бы возможно, в показанном на фиг.6 варианте осуществления изобретения кожух 32′ изолирующего клапана не снабжен опорными роликами для демонтажа. Следует отметить, что аналогично к тому, что было описано для изображенного на фиг.1-2 двухбункерного кожуха 32 изолирующего клапана, кожух 32' изолирующего клапана также состоит из верхней части 46′ и нижней части 48', которые могут быть отделены друг от друга.

На фиг.7 показана трехбункерная загрузочная установка 10' со вторым вариантом несущей конструкции 34'. Показанная на фиг.7 трехбункерная загрузочная установка 10' существенно отличается от изображенной на фиг.6 установки тем, что кожух 32' изолирующего клапана на фиг.7 непосредственно поддерживается корпусом распределительного устройства 14 на колошнике доменной печи 12. Следовательно, между кожухом 32' изолирующего клапана и корпусом распределительного устройства 14 отсутствует нижний компенсатор и опорные балки для независимой поддержки кожух 32' изолирующего клапана. Со ссылкой на фиг.5-7 понятно, что кожухи 26, 28, 30 затворов материала соответственно независимы друг от друга и независимы от кожуха 32' изолирующего клапана. Кроме того, на бункеры 20, 22, 24 не прикладывается никакая нагрузка при их соединении к кожуху 32' изолирующего клапана.

На фиг.8 показан кожух 32' изолирующего клапана, а точнее - вид сверху его верхней части 46'. Кожух 32' изолирующего клапана включает в себя первое, второе и третье впускное отверстие 150, 152 и 154 для соединения к каждому одного из бункеров 20, 22, 24. Как видно на фиг.8, верхняя часть 46' в горизонтальном сечении имеет трехстороннюю звездообразную конфигурацию с центральным участком 156 и с первым, вторым и третьим удлиненным участком 160, 162, 164. Центральный участок 156 имеет, по существу, шестиугольное основание, в то время как удлиненные участки 160, 162, 164 имеют, по существу, прямоугольное основание. Впускные отверстия 150, 152, 154 установлены в центральном участке 156 рядом друг с другом в трехстороннем соотношении вокруг центральной оси А. В показанном на фиг.8 варианте осуществления изобретения центровые линии центров впускных отверстий 150, 152, 154 равноудалены таким образом, что располагаются на вершинах равностороннего треугольника 165. Удлиненные участки 160, 162, 164 простираются радиально и симметрично от центрального участка 156 (под равными углами 120°), т.е. в направлении в соответствии с направлением средних линий равностороннего треугольника 165. Впускные отверстия 150, 152, 154 имеют одинаковые круглые поперечные сечения с радиусом r. Расстояние d между средней линией каждого впускного устройства 150, 152, 154 и центральной осью А находится в диапазоне отношений 1,15 и 2,5 к радиусу r круглого поперечного сечения впускных отверстий 150, 152, 154. Следует отметить, что данная трехсторонняя звездообразная конфигурация, с установленными в трехстороннем соотношении впускными отверстиями позволяет траектории потока в кожухе 32' изолирующего клапана быть практически центральной, т е. направленной соосно с центральной осью А.

На фиг.9 показан вертикальный поперечный разрез трехбункерной загрузочной установки 10', среди прочего - кожуха 32' изолирующего клапана. На фиг.9 также показаны кожухи 26, 28, 30 затвора материала, соединенные с соответствующим впускным отверстиями 150, 152 и 154 кожуха 32' изолирующего клапана посредством компенсаторов 36, 38, 39. Конфигурация каждого кожуха 26, 28, 30 изолирующего клапана (прим. переводчика - д.б. «каждого кожуха 26, 28, 30 затвора материала») соответствует приводимой в отношении фиг.4 конфигурации и повторно не приводится. Следует отметить, что конструкция каждого бункера 20, 22, 24 в трехбункерной загрузочной установке 10' идентична конструкции бункера 20, изображенного на фиг.3.

Изображенный на фиг.9 кожух 32' изолирующего клапана может быть разобран на верхнюю часть 46' и воронкообразную нижнюю часть 48'. Верхняя часть 46' включает в себя первый, второй и третий изолирующий клапан, соответственно соотнесенные с бункером 20, 22, 24. Хотя на фиг.9 показаны только изолирующие клапаны 170, 172 для первого и второго бункера 20, 22, понятно, что третий изолирующий клапан для бункера 24 установлен и скомпонован аналогично. Каждый изолирующий клапан 170, 172 имеет выполненную в виде диска заслонку 176 и соответствующее кольцевое седло 178. Седла 178 установлены горизонтально, непосредственно под соответствующими впускными отверстиями 150, 152, 154. Каждая заслонка 176 имеет установленный с возможностью поворота на горизонтальном валу 182 рычаг 180, который приводится в движение соответствующим исполнительным механизмом 33 изолирующего клапана (см. фиг.5) для поворота заслонки 176 из закрытого изолирующего положения в седле 178 в открытое исходное положение. Как видно на фиг.8 и 9, каждый исполнительный механизм 33 и каждый поворотный вал установлены по отношению к центральной оси А на внешней стороне соответствующего впускного отверстия 150, 152, 154, т.е. на удлиненном участке 160, 162, 164. Таким образом, понятно, что каждый первый, второй и третий изолирующие клапаны (на фиг.9 показаны только 170, 172) выполнены так, что его заслонка 176 открывается наружу от центральной оси А в исходное положение, расположенное на соответствующем удлиненном участке 160, 162, 164 верхней части 46' По этой причине высота удлиненных участков 160, 162, 164 превышает диаметр заслонки 176 и, предпочтительно, радиус поворота заслонки 176. Кроме того, угол поворота заслонки 176 превышает 90°, так что в исходном положении она не создает преграды для потока загружаемого материала (сегмент 140 потока). Хотя на фиг.8 и 9 представлен предпочтительный вариант осуществления изобретения, в котором каждый изолирующий клапан 170 открывается наружу в направлении серединной линии треугольника 165, также возможна конфигурация изолирующих клапанов, в которой эти клапаны открываются от центральной оси А в перпендикулярном средним линиям направлении, используя соответственно адаптированную звездообразную компоновку кожуха изолирующего клапана.

Как далее видно на фиг.9, верхняя часть 46' включает в себя двери 122 для обслуживания, образующие фронтальную поверхность каждой удлиненного участка 160, 162, 164. Нижняя часть 48' включает в себя наклонные боковые стенки 124′, установленные в соответствии со звездообразной формой основания верхней части 46'. Центрирующая вставка 130' на выпускном отверстии 125 кожуха 32' изолирующего клапана имеет составную форму, состоящую из простирающейся в нижнюю часть 48' цилиндрической верхней части с верхним торцом 132', и выполненную в форме усеченного конуса нижнюю секцию, взаимодействующую с желобом 134 питателя распределительного устройства 14. В отношении траектории потока сыпучего материала, разгружаемого из бункера 20, 22 или 24, ссылка делается на описание фиг.4.

В заключение следует отметить некоторые существенные преимущества описанных выше загрузочных установок 10, 10'. В отношении как двухбункерной, так и трехбункерной загрузочных установок 10 и 10' следует отметить, что:

Форма бункеров 20, 22, 24 (эксцентричность их соответствующих выпускных участков 78) позволяет размещать задвижку 82 затвора материала ближе к центральной оси А. Кроме того, задвижки 82 затворов материала устанавливаются вертикально и открываются наружу от центральной оси А. В результате, достигается выпускной поток сыпучего материала 140, который является, по существу, вертикальным и практически центрированным по центральной оси А шахтной печи. Посредством этого улучшается симметрия распределения сыпучего материала в печи (кругообразность профиля шихтования) и уменьшается износ, особенно желоба 134 питателя. Кроме того, обеспечивается возможность более точной подачи порций кокса.

В представленных вариантах осуществления изобретения отсутствуют резкие изменения траектории потока сыпучего материала, это точно также относится и к потоку внутри бункеров 20, 22, 24 (и в их выпускных участках 78, т.е в восьмигранных желобах 86), и к потоку ниже бункеров. Тем самым уменьшается сегрегация сыпучего материала. Кроме того, уменьшается износ, особенно внутри бункеров 20, 22, 24 и их выпускных участков.

Форма бункеров 20, 22, 24, а точнее их воронкообразных частей 78, вместе с отсутствием резких изменений траектории способствуют массовому потоку сыпучего материала внутри бункеров 20, 22, 24. Благодаря этому дополнительно уменьшается сегрегация массового потока.

Исключена проблема накопления пыли ниже наклонных восьмигранных желобов в известных установках, которая искажает результаты измерений веса, поскольку восьмигранные желоба 86 сориентированы вертикально. Таким образом, более не требуется выполнение соответствующего технического обслуживания по очистке от пыли.

В известных установках образующие выпускные части бункера наклонные желоба подлежат значительному износу, а их замена затруднена из-за ограниченного пространства в зоне доступа. Восьмигранные желоба 86 сориентированы вертикально, тем самым наблюдается значительно меньший износ. Доступ и демонтаж облегчаются благодаря независимым стальным затворным узлам 26, 28, 30, а восьмигранные желоба 86 могут быть легко заменены.

Кожухи 26, 28, 30 затворов материла можно демонтировать и заменять независимо, посредством чего уменьшается возможное время простоя.

Большие дверцы 92, 112 для обслуживания, которые являются легкодоступными, облегчают техническое обслуживание задвижек 82 затворов материала и изолирующих клапанов 110, 112, 170, 172.

В известных загрузочных установках задвижки затворов материала часто устанавливают внутри общего корпуса вместе с изолирующими клапанами. Для установки задвижки в положение на выпускном отверстии необходим гибкий подвес привода заслонки на этом общем корпусе, что оказывает негативное воздействие на результаты взвешивания бункера. При использовании независимых кожухов 26, 28, 30 затворов материала, поддерживающих задвижки 82 затворов материала, которые прочно присоединены к соответствующему бункеру 20, 22, 24, исключается необходимость применения гибкого подвеса и исключается их взаимосвязанное влияние на результаты взвешивания.

Проверенные практикой эксплуатации, применяемые в настоящее время блоки привода (т.е. исполнительные механизмы 31 и 33) могут быть использованы для задвижек 82 затворов материала и изолирующих клапанов 110, 112, 170, 172.

Облегчаются работы по замене желоба питателя 134 и центрирующей вставки 130 в силу, что нижняя часть 48, 48' изолирующего клапанного короба 32, 32' может быть демонтирована и быть отдельно откаченной в сторону (описано только для двухбункерной установки).

Загрузочная установка 10, 10' конструктивно скомпонована так, что обеспечивается удобный доступ к каждому отдельному кожуху 26, 28, 30 затвора материала, а также к кожуху 32, 32' изолирующего клапана, например, для целей технического обслуживания и замены деталей.

В дополнение к изложенным выше преимуществам предлагаемая трехбункерная загрузочная установка 10' имеет следующие существенные преимущества по сравнению как с двухбункерной загрузочной установкой, так и однобункерной ("центральная подача") загрузочной установкой.

Благодаря конфигурации кожуха 32' изолирующего клапана нижние изолирующие клапаны (например, 170, 172) могут быть открыты одновременно. Поэтому обеспечивается возможность одновременной загрузки материалов двух типов из двух отдельных бункеров (например, 20, 22). Среди прочего, это позволяет загрузку смеси двух материалов, имеющих различные гранулометрические размеры, таких как агломерат и пеллеты. Исключается сегрегация, характерная при хранении такой предварительной подготовленной смеси в одном бункере.

Трехбункерная загрузочная установка обеспечивает возможность увеличения эффективности по времени загрузки. Время работы изолирующего клапана и задвижки подачи материала не могут влиять на другие временные параметры потому, что обеспечиваются условия, в которых один бункер можно готовить для загрузки распределительного устройства, в то время как второй бункер пуст, а третий бункер загружается. Шихта может быть распределена в печи более точно, поскольку распределительное устройство может быть непрерывно пополняемым загружаемым материалом. В действительности, в заданный промежуток времени цикла загрузки обеспечивается возможность увеличения числа рудоспусков с эффективной разгрузкой. Следовательно, улучшается разрешение профиля шихты.

Небольшие порции, например центральные порции кокса, могут быть загружены без оказания отрицательного воздействия на производительность или точность. Кроме того, обеспечивается возможность хранения таких порций в третьем бункере и разгрузки его последовательно в то время, когда первые два бункера остаются доступным для загрузки. Необходимость промежуточного выравнивания отсутствует.

Составные последовательности загрузки могут быть реализованы за короткий промежуток времени, например последовательности с несколькими различными материалами и малыми центральными порциями кокса.

Срок службы бункеров и их кожухов затворов материала, а также изолирующих клапанов по сравнению с двухбункерной установкой увеличивается.

Трехбункерная загрузочная установка увеличивает общую производительность загрузки загрузочной установки.

Один бункер может быть выведен из эксплуатации, например, на период технического обслуживания или для устранения неисправности (отказа) без значительного снижения эффективного времени загрузки, т.к. два бункера остаются в режиме нормальной эксплуатации.

Изобретение относится к области металлургии, в частности к загрузке шахтной печи. Устройство включает в себя поворотное распределительное устройство для распределения сыпучего материала в шахтной печи посредством вращения распределительного элемента вокруг центральной оси шахтной печи и первый, второй и третий бункеры, установленные параллельно над поворотным распределительным устройством и со смещением от центральной оси шахтной печи. В верхней части конструкции расположены первый, второй и третий изолирующие клапаны. Каждый изолирующий клапан включает в себя заслонку, выполненную с возможностью поворота между закрытым изолирующим положением и открытым исходным положением. Кожух изолирующего клапана имеет выполненную в виде воронки нижнюю часть. Верхняя часть кожуха изолирующего клапана имеет в горизонтальном сечении трехстороннюю звездообразную конфигурацию с центральным участком, на котором рядом друг с другом в трехстороннем соотношении вокруг центральной оси шахтной печи расположены впускные отверстия и первый, второй и третий удлиненные участки. Использование изобретения обеспечивает увеличение срока службы установки. 14 з.п. ф-лы, 9 ил.

1. Трехбункерная загрузочная установка для шахтной печи, в частности, для доменной печи, содержащая поворотное распределительное устройство для распределения сыпучего материала в шахтной печи посредством вращения распределительного элемента вокруг центральной оси шахтной печи, установленные параллельно над поворотным распределительным устройством и со смещением от центральной оси шахтной печи первый, второй и третий бункеры для хранения подлежащего загрузке в распределительное устройство сыпучего материала, установленный между бункерами и распределительным устройством кожух изолирующего клапана, имеющий верхнюю часть с первым, вторым и третьим впускными отверстиями, сообщающимися соответственно с первым, вторым и третьим бункерами, и с первым, вторым и третьим изолирующими клапанами для изоляции соответственно первого, второго и третьего бункеров от внутренней газовой среды шахтной печи, и имеющий выполненную в виде воронки нижнюю часть с сообщающимся с распределительным устройством выпускным отверстием, при этом каждый изолирующий клапан включает в себя заслонку, выполненную с возможностью поворота между закрытым изолирующим положением и открытым исходным положением, отличающаяся тем, что верхняя часть кожуха изолирующего клапана имеет в горизонтальном сечении трехстороннюю звездообразную конфигурацию с центральным участком, на котором рядом друг с другом в трехстороннем соотношении вокруг центральной оси шахтной печи расположены впускные отверстия, и первый, второй и третий удлиненные участки, при этом каждый изолирующий клапан выполнен с возможностью открытия заслонки наружу от центральной оси шахтной печи посредством поворота в исходное положение, расположенное соответственно в первом, втором или третьем удлиненных участках.

2. Загрузочная установка по п.1, в которой осевые линии впускных отверстий равноудалены и образуют в горизонтальном сечении равносторонний треугольник.

3. Загрузочная установка по п.2, в которой впускные отверстия имеют одинаковые круглые поперечные сечения, а расстояние между осевой линией каждого впускного отверстия и центральной осью шахтной печи находится в диапазоне отношений 1,15 и 2,5 к радиусу круглого поперечного сечения.

4. Загрузочная установка по любому из пп.1-3, в которой каждый удлиненный участок кожуха изолирующего клапана расположен в направлении соответственно одной из средних линий равностороннего треугольника.

5. Загрузочная установка по любому из пп.1-3, в которой каждый бункер имеет нижнюю воронкообразную часть, заканчивающуюся в выпуском участке, и задвижку затвора материала с сопряженной с его выпускным участком заслонкой для изменения зоны открытия задвижки на сопряженном выпускном участке, при этом каждая воронкообразная часть выполнена асимметрично относительно ее выпускного участка, выполненного эксцентричным с расположением непосредственно вблизи от центральной оси шахтной печи, причем каждый выпускной участок выполнен вертикальным над соответствующим впускным отверстием кожуха изолирующего клапана, с возможностью обеспечения по существу вертикального потока сыпучего материала, и каждая задвижка затвора материала имеет заслонку, открывающуюся в направлении от центральной оси шахтной печи так, что любая зона частичного открытия задвижки расположена на стороне сопряженного выпускного участка в непосредственной близости от центральной оси шахтной печи.

6. Загрузочная установка по п.5, в которой каждая воронкообразная часть выполнена с поверхностью усеченного наклонного кругового конуса.

7. Загрузочная установка по п.4, в которой каждый бункер имеет нижнюю воронкообразную часть, заканчивающуюся в выпускном участке, и задвижку затвора материала с сопряженной с его выпускным участком заслонкой для изменения зоны открытия задвижки на сопряженном выпускном участке, при этом каждая воронкообразная часть выполнена асимметрично относительно ее выпускного участка, выполненного эксцентричным с расположением непосредственно вблизи от центральной оси шахтной печи, причем каждый выпускной участок выполнен вертикальным над соответствующим впускным отверстием кожуха изолирующего клапана с возможностью обеспечения по существу вертикального потока сыпучего материала, и каждая задвижка затвора материала имеет заслонку, открывающуюся в направлении от центральной оси шахтной печи так, что любая зона частичного открытия задвижки расположена на стороне сопряженного выпускного участка в непосредственной близости от центральной оси шахтной печи.

8. Загрузочная установка по п.7, в которой каждая воронкообразная часть выполнена с поверхностью усеченного наклонного кругового конуса.

9. Загрузочная установка по любому из пп.1-3, в которой каждый удлиненный участок имеет длину, превышающую диаметр заслонки.

10. Загрузочная установка по п.8, в которой каждый удлиненный участок имеет длину, превышающую диаметр заслонки.

11. Загрузочная установка по п.9, в которой каждый изолирующий клапан выполнен с углом поворота его заслонки, равным по меньшей мере 90°.

12. Загрузочная установка по п.10, в которой каждый изолирующий клапан выполнен с углом поворота его заслонки, равным по меньшей мере 90°.

13. Загрузочная установка по любому из пп.1-3, которая содержит первый, второй и третий независимые кожухи затвора материала, закрепленные с возможностью рассоединения выше по потоку соответственно первого, второго и третьего впускных отверстий.

14. Загрузочная установка по п.7, которая содержит первый, второй и третий независимые кожухи затвора материала, закрепленные с возможностью рассоединения выше по потоку соответственно первого, второго и третьего впускных отверстий.

15. Загрузочная установка по п.12, которая содержит первый, второй и третий независимые кожухи затвора материала, закрепленные с возможностью рассоединения выше по потоку соответственно первого, второго и третьего впускных отверстий.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| JP 2002121610 A, 26.04.2002 | |||

| JP 2004010980 A, 15.01.2004 | |||

| US 4599028 A, 08.07.1986 | |||

| Колотильная машина для отбойки ткани | 1929 |

|

SU17177A1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЗАГРУЖАЕМЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2224799C2 |

Авторы

Даты

2011-03-10—Публикация

2006-12-29—Подача