Изобретение относится к способу охлаждения устройства для загрузки шахтной печи. Такое устройство для загрузки шахтной печи, по типу которого выполнено рассматриваемое в изобретении устройство, имеет, в частности, несущий корпус, установленный на верхней части печи, оборудование для загрузки печи, подвешенное с возможностью вращения в этом несущем корпусе, и по крайней мере одну систему охлаждения, элементы которой установлены на вращающемся загрузочном оборудовании и в которую через кольцевое вращающееся соединительное устройство подводится охлаждающая жидкость.

Загрузочное устройство такого типа описано, например, в заявке на патент Люксембурга LU 80112. Оборудование для загрузки печи содержит загрузочный желоб, подвешенный в кожухе, который в свою очередь подвешен в несущем корпусе с возможностью вращения и в котором имеется проходящий через него центральный канал, через который проходит загружаемый в желоб материал. Кожух для подвески загрузочного желоба образует вокруг канала для прохода загружаемого в печь материала защитный экран, который защищает различные расположенные в несущем корпусе устройства, в частности, от воздействия тепла, выделяющегося внутри шахтной печи. В кожухе, предназначенном для подвески распределительного желоба, расположена система охлаждения. Подвод охлаждающей жидкости в эту систему охлаждения осуществляется через кольцевое соединяющее вращающиеся относительно друг друга детали устройство, расположенное вокруг подающего канала, через который осуществляется загрузка распределительного желоба. Это соединительное устройство соединяет между собой вращающийся корпус, который закреплен на кожухе, предназначенном для подвески желоба, и неподвижную обойму. Неподвижная обойма закреплена на несущем корпусе, и между вращающимся корпусом и неподвижной обоймой имеется небольшой зазор, в пределах которого возможно относительное перемещение корпуса и обоймы. В верхней части неподвижной обоймы выполнены две расположенные друг над другом проточки, образующие кольцевые канавки, которые примыкают к наружной цилиндрической поверхности вращающегося корпуса. На наружной цилиндрической поверхности вращающегося корпуса выполнены расположенные против этих двух канавок отверстия, количество которых определяется количеством соединительных труб системы охлаждения. На наружной цилиндрической поверхности вращающегося корпуса установлены уплотнительные устройства, которые расположены против двух кромок каждой канавки и используются для создания уплотнения между наружной цилиндрической поверхностью корпуса и неподвижной обоймой. Было установлено, что такого типа соединение вращающихся друг относительно друга деталей, для надежной работы которого необходимо, чтобы зазор между вращающимся корпусом и неподвижной обоймой был достаточно малым для обеспечения герметичности, практически не пригодно для использования его в загрузочном устройстве шахтной печи. В шахтной печи из-за различных тепловых деформаций, а также механических напряжений при небольшом зазоре между вращающейся и неподвижной деталями существует высокая вероятность заклинивания подобного соединения. При оценке работоспособности такого соединения приходится учитывать и наличие в атмосфере шахтной печи достаточно большого количества пыли. Пыль, которая содержится в атмосфере шахтной печи, неизбежно проникает в зазор между вращающимся корпусом и неподвижной обоймой, в результате чего может произойти заклинивание вращающегося корпуса или быстрый износ и выход из строя имеющихся в соединении уплотнений. Не следует также забывать и о том, что уплотнения такого соединения постоянно соприкасаются с достаточно горячим корпусом, что отрицательно сказывается на их работоспособности. Поэтому подобного рода соединения вращающихся друг относительно друга деталей не нашли никакого практического применения в шахтных печах.

В 1982 году фирма Paul Wurth S.A. предложила систему охлаждения загрузочных устройств доменной печи без уплотнительных устройств. Такая система охлаждения, подробно описанная в заявке ЕР 0116142, была смонтирована на загрузочном оборудовании многих шахтных печей по всему миру. Отличительной особенностью такой системы является наличие в ней кольцевого желоба, который установлен в кожухе над вращающимся корпусом, в который под действием собственного веса поступает охлаждающая вода. Для подвода воды используется выполненный за одно целое с несущим корпусом подводящий канал и по крайней мере одно расположенное над кольцевым желобом отверстие, обеспечивающее возможность попадания охлаждающей воды под действием собственного веса в кольцевой желоб, вращающийся вместе с корпусом, в котором подвешен распределительный желоб загрузочного устройства печи. Желоб, в который попадает вода, соединен с несколькими охлаждающими змеевиками, которые расположены во вращающемся корпусе. Из этих змеевиков через отводящие трубы вода сливается в кольцевой коллектор, расположенный у нижнего края несущего корпуса. В такой системе охлаждающая вода под действием собственного веса вытекает из неподвижной подводящей трубы и попадает во вращающийся кольцевой желоб, проходит под действием собственного веса через охлаждающие змеевики, установленные во вращающемся корпусе, и собирается затем в нижнем неподвижном коллекторе, расположенном в несущем корпусе, из которого она откачивается наружу. Такая система циркуляции воды имеет несколько используемых для ее контроля и управления датчиков, установленных в кольцевом желобе и нижнем коллекторе. С помощью этих датчиков в кольцевом желобе регулируется уровень воды, который постоянно поддерживается в пределах между минимальным и максимальным уровнем. При падении уровня до минимального подача воды в кольцевой желоб увеличивается, обеспечивая необходимый расход воды через охлаждающие змеевики. При увеличении уровня до максимального подача воды в кольцевой желоб снижается во избежание перелива воды через край желоба.

Недостаток предложенной в 1982 году системы охлаждения заключается в возможности воздействия на находящуюся в кольцевом желобе воду образующихся в доменной печи газов. При этом содержащаяся в доменных газах пыль в достаточно больших количествах попадает в охлаждающую воду. Эта пыль в кольцевом желобе выпадает в осадок и, попадая вместе с водой в охлаждающие змеевики, создает опасность их забивания. В этой связи необходимо также отметить, что давление, под действием которого вода проходит через змеевики, определяется по существу перепадом высот между кольцевым желобом и нижним коллектором.

Настоящее изобретение, отличительные признаки которого указаны в п. 1 формулы изобретения, позволяет существенно уменьшить опасность попадания пыли в систему охлаждения.

Предлагаемый в изобретении способ относится, в частности, к устройству, предназначенному для загрузки шахтной печи и имеющему несущий корпус, установленный в верхней части печи, загрузочные устройства, подвешенные с возможностью вращения в несущем корпусе, систему охлаждения, смонтированную на загрузочном оборудовании и вращающуюся вместе с ним, а также кольцевое вращающееся соединительное устройство, которое состоит из неподвижной части и вращающейся части, которая имеет возможность вращения вместе с вращающимися загрузочными устройствами и которая отделена от неподвижной части кольцевым разделяющим их друг от друга зазором, обеспечивающим возможность их относительного вращения. В неподвижную часть соединительного устройства обычным способом подводится охлаждающая жидкость, которая проходит во вращающуюся часть соединительного устройства и попадает в систему охлаждения, а затем через сливное устройство откачивается наружу из несущего корпуса. В отличие от известных решений в настоящем изобретении не предусмотрено ни создание во вращающемся соединении полностью герметичного уплотнения, которое используется, например, в конструкции, предложенной в заявке LU 80112, ни предотвращение утечек жидкости из вращающегося соединения с помощью системы датчиков уровня, которые предлагается использовать, например, в заявке ЕР 0116142. В отличие от этих решений в изобретении при подводе охлаждающей жидкости во вращающемся соединении происходит утечка жидкости, которая сливается через кольцевой отделяющий соединяемые друг с другом детали зазор, образуя в этом зазоре сплошной тонкий слой жидкости или жидкостное соединение, и собирается в несущем корпусе и откачивается из него наружу, минуя систему охлаждения. Иными словами, в такой конструкции охлаждающая жидкость используется для заполнения кольцевого зазора, который отделяет друг от друга вращающуюся и неподвижную части вращающегося соединения и необходим для того, чтобы они могли вращаться друг относительно друга и через который система охлаждения сообщается с окружающим печь пространством. Жидкость, которая сливается в виде утечек из вращающегося соединения и образует в нем жидкостное соединение, собирается в несущем корпусе, из которого она, минуя систему охлаждения, откачивается наружу. В выполненном таким образом соединительном устройстве пыль собирается в заполненном жидкостью зазоре между вращающейся и неподвижной деталями и не попадает в систему охлаждения, не создавая опасности, связанной с возможностью ее забивания.

В большинстве загрузочных устройств было целесообразно использовать соединительное устройство с элементами, ограничивающими утечку охлаждающей жидкости на уровне кольцевого разделяющего детали соединения зазора, чтобы давление, с которым в систему охлаждения подается охлаждающая жидкость, могло быть заведомо выше противодавления, возникающего во время работы печи в ее несущем корпусе, и чтобы при этом утечки жидкости через зазор не были слишком большими. Иными словами, изобретение позволяет в начале работы ограничить количество охлаждающей жидкости, подаваемой в систему охлаждения вращающихся загрузочных устройств. Основное преимущество предлагаемого в изобретении решения не ограничено возможностью повысить давление подаваемой в систему охлаждения охлаждающей жидкости, а связано с возможностью повышения эффективности системы охлаждения. Следует также отметить, что жидкость, протекающая через такие ограничивающие дополнительные потери напора элементы соединительного устройства (такие как сальники, упругие эластичные уплотнения, лабиринтные уплотнения и др.), создает соответствующий охлаждающий эффект, в определенной степени выполняет роль смазки и обеспечивает постоянную очистку этих элементов, что, как очевидно, повышает срок их службы и является несомненным преимуществом изобретения.

В первом варианте изобретения соединительное устройство состоит из закрепленного на несущем корпусе кольца с двумя ограничивающими его цилиндрическими поверхностями и выполненного в одной из деталей загрузочного оборудования кольцевого канала с двумя ограничивающими его цилиндрическими поверхностями. Неподвижно закрепленное на корпусе и поэтому невращающееся кольцо проходит внутрь кольцевого канала, а прилегающие друг к другу цилиндрические поверхности кольца и канала образуют две кольцевые полости, которые составляют часть кольцевого зазора, отделяющего вращающуюся деталь вращающегося соединения от его неподвижной детали. В кольцевом канале целесообразно выполнить перепускные отверстия, соединенные с трубами, через которые из зазора сливаются утечки охлаждающей жидкости. Для создания дополнительных потерь напора, сокращающих утечки при увеличении давления подаваемой в систему охлаждения жидкости ее из соединительного устройства, в зазорах между двумя попарно прилегающими друг к другу цилиндрическими поверхностями под перепускными отверстиями устанавливаются упругие эластичные кольцевые уплотнения, в частности манжеты с уплотнительной кромкой. В кольце, закрепленном на несущем корпусе, целесообразно выполнить несколько каналов, соединяющих между собой кольцевые полости и выравнивающих давление в этих кольцевых полостях.

Во втором варианте соединительное устройство состоит из кольца с неподвижной (невращающейся) кольцевой передней поверхностью и кольцевого канала, выполненного в одной из деталей загрузочного оборудования. Кольцо расположено внутри кольцевого канала таким образом, что его передняя кольцевая поверхность оказывается расположенной с определенным кольцевым зазором против кольцевой поверхности кольцевого канала. Между двумя кольцевыми поверхностями кольца и канала расположены детали уплотнения, создающего дополнительные потери напора в соединительном устройстве. Кольцо целесообразно установить таким образом, чтобы оно могло перемещаться в направлении, параллельном оси вращения, и могло нагружать определенным давлением детали уплотнения. В первом варианте в качестве опоры кольца используются компенсаторы, обеспечивающие возможность небольших перемещений кольца в направлении, параллельном оси вращения. Во втором варианте соединение кольца с основным неподвижным кольцом соединительного устройства выполнено в виде соединения скользящего типа, которое обеспечивает возможность перемещения кольца параллельно оси вращения.

В еще одном варианте кольцевой зазор, отделяющий друг от друга вращающуюся и неподвижную детали соединительного устройства, выполнен в виде лабиринтного уплотнения. В этом варианте соединительное устройство состоит из закрепленного на несущем корпусе кольца, боковые поверхности которого образованы двумя имеющими разную форму участками, и кольцевого канала, выполненного в одной из деталей загрузочного оборудования, боковые поверхности которого также образованы двумя имеющими разную форму участками, которые с небольшим зазором примыкают к соответствующим участкам боковых поверхностей кольца. Кольцо расположено внутри кольцевого канала, а примыкающие друг к другу участки боковых поверхностей кольца и кольцевого канала образуют лабиринтное уплотнение, которое образует часть кольцевого зазора, отделяющего друг от друга вращающуюся и неподвижную детали соединительного устройства. Как уже было отмечено выше, в кольцевом канале над лабиринтным уплотнением целесообразно предусмотреть перепускные отверстия, соединенные с трубами, предназначенными для слива из соединительного устройства утечек охлаждающей жидкости, а в кольце, которое неподвижно закреплено на несущем корпусе, целесообразно выполнить каналы, соединяющие друг с другом две кольцевые полости.

Другие отличительные особенности и преимущества изобретения более подробно рассмотрены ниже на примере предпочтительного варианта его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

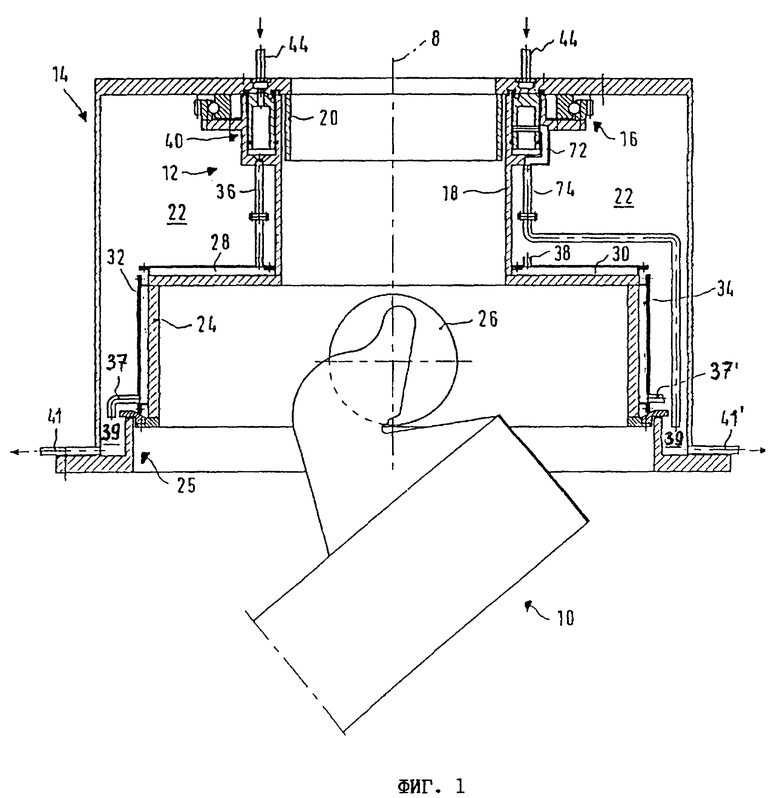

на фиг. 1 - вертикальный разрез загрузочного устройства шахтной печи, пригодного для охлаждения предлагаемым в изобретении способом,

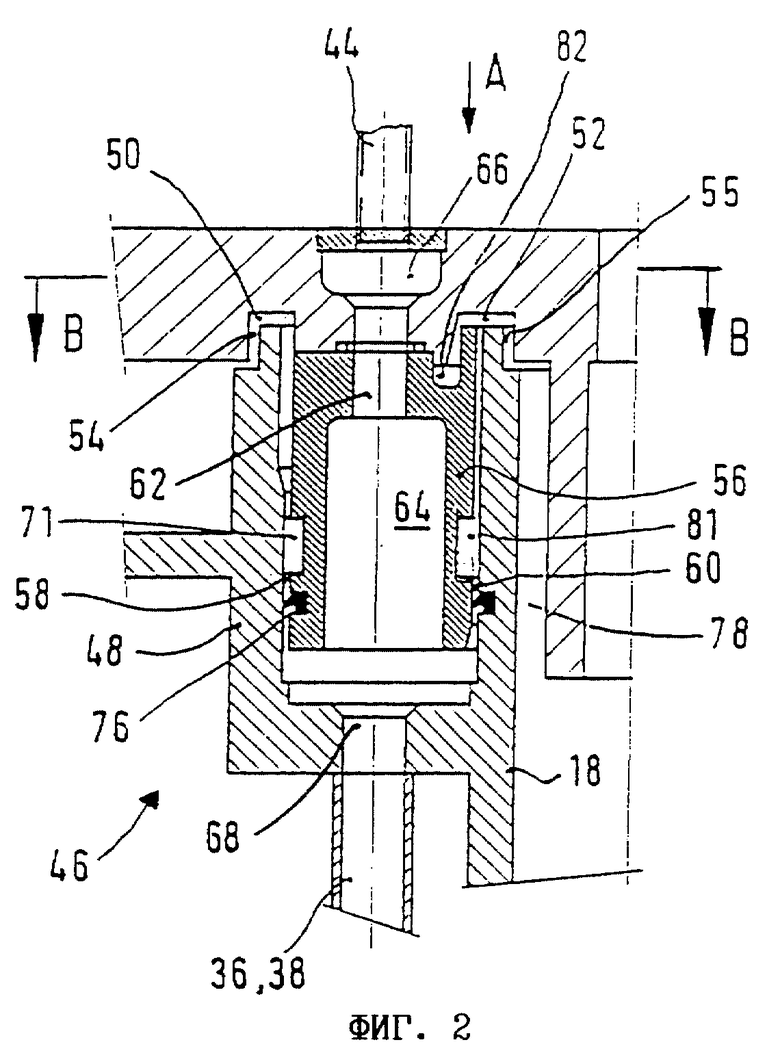

на фиг. 2 - вертикальный разрез кольцевого вращающегося соединительного устройства, используемого в загрузочном устройстве шахтной печи по фиг. 1,

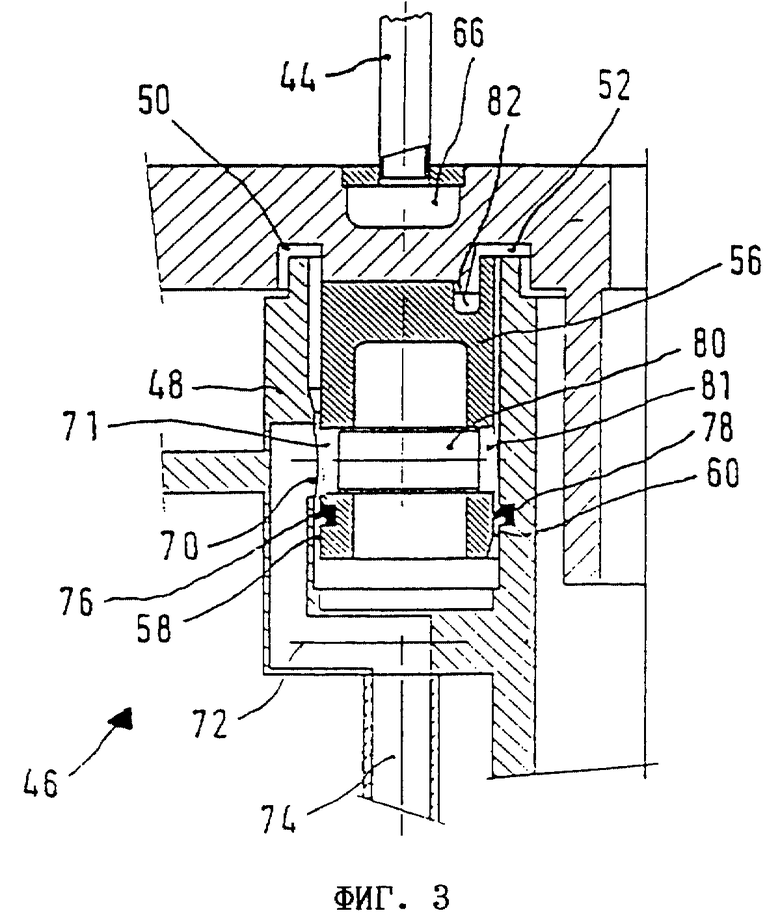

на фиг. 3 - другой вертикальный разрез кольцевого вращающегося соединительного устройства, используемого в загрузочном устройстве шахтной печи по фиг. 1,

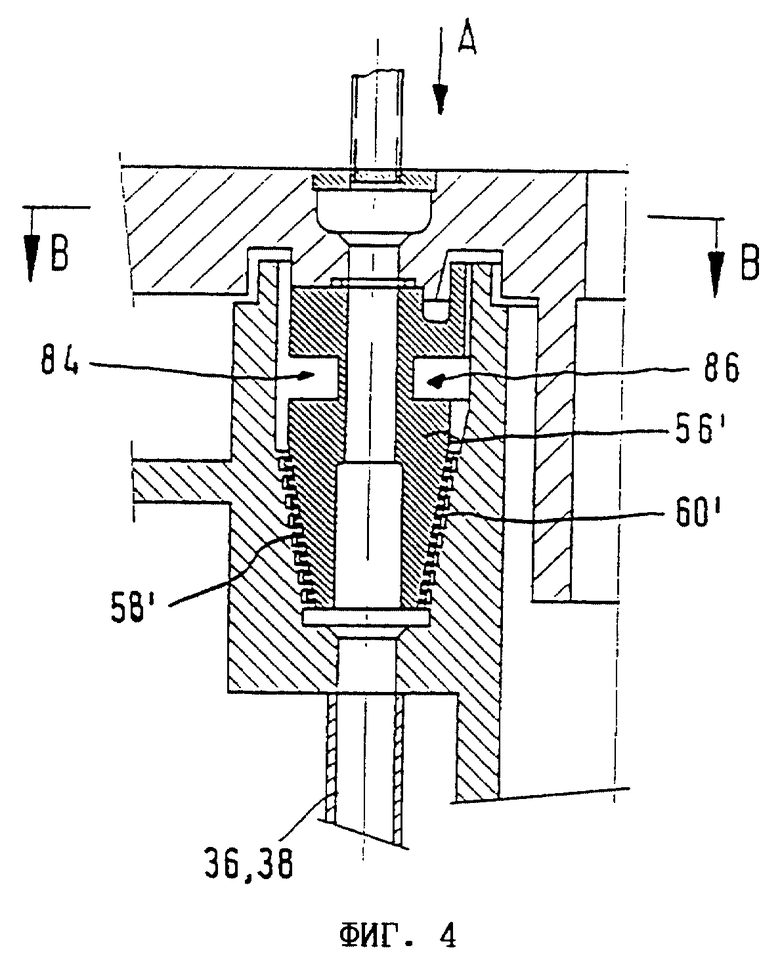

на фиг.4 - вертикальный разрез другого варианта конструктивного выполнения вращающегося соединительного устройства,

на фиг. 5 - другой вертикальный разрез одного из вариантов конструктивного выполнения вращающегося соединительного устройства по фиг.4,

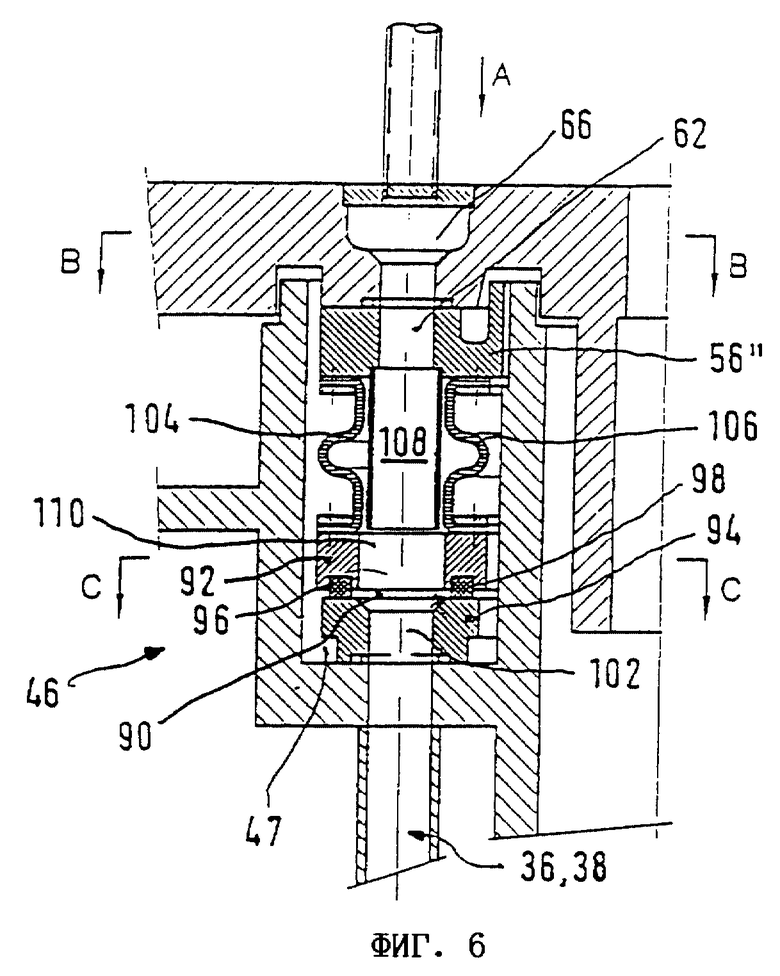

на фиг.6 - вертикальный разрез второго варианта конструкции вращающегося соединительного устройства,

на фиг.7 - другой вертикальный разрез варианта конструкции вращающегося соединительного устройства по фиг.6,

на фиг. 8 - вертикальный разрез третьего варианта конструкции вращающегося соединительного устройства,

на фиг.9 - вид сверху по стрелке А вращающихся соединительных устройств по фиг.2, 4, 6 и 8,

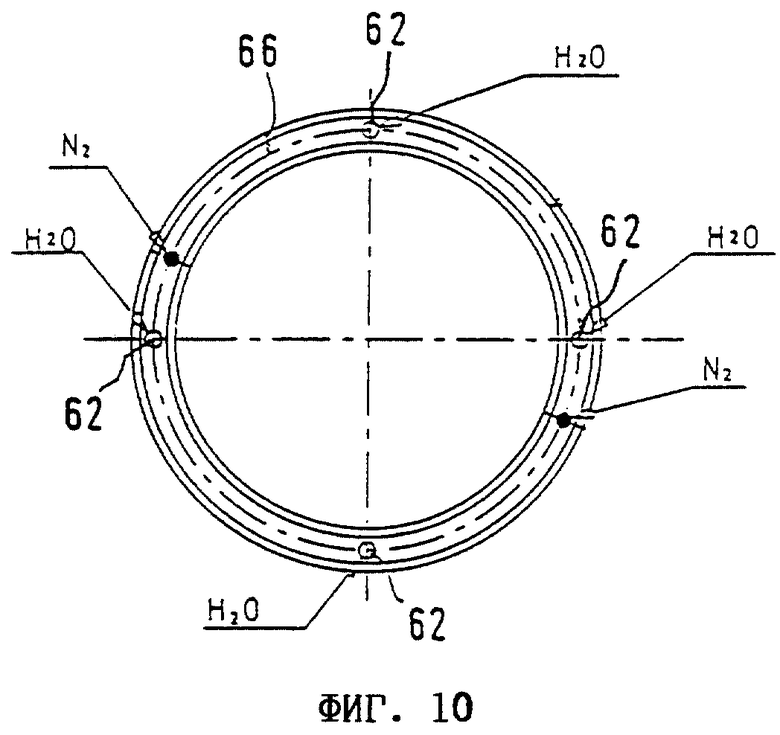

на фиг.10 - упрощенный вид в сечении горизонтальной плоскостью В-В вращающихся соединительных устройств, показанных на фиг.2, 4, 6 и 8, и

на фиг. 11 - упрощенный вид в сечении горизонтальной плоскостью С-С вращающихся соединительных устройств по фиг.6 и 8.

На фиг.1 схематично показано загрузочное оборудование шахтной печи с распределительным желобом 10. Распределительный желоб приводится во вращение вокруг центральной оси шахтной печи, обозначенной на чертеже позицией 8. Загрузочное оборудование такого типа подробно описано, например, в патенте US 3880302. В этой связи важно отметить, что настоящее изобретение применимо в принципе к любому загрузочному оборудованию шахтной печи, имеющему подвешенное загрузочное устройство, которое может совершать различные перемещения (n движений) вокруг оси. Иными словами, объем настоящего изобретения ни в коей мере не ограничен загрузочным оборудованием, выполненным по типу загрузочного оборудования, описанного в патенте US 3880302.

Для подвески и перемещений желоба 10 в установленном на шахтной печи несущем корпусе 14 используется устройство, обозначенное на чертеже позицией 12. В этом устройстве 12 имеется зубчатый венец 16, через который кожух 18 приводится во вращение вокруг неподвижной трубы с центральным загрузочным каналом 20. Вращение кожуха осуществляется от не показанного на чертеже приводного двигателя. Как описано в патенте US 3880302, предназначенное для подвески и перемещения желоба устройство 12 может иметь механизм, с помощью которого можно регулировать угловое положение желоба 10 путем его поворота вокруг горизонтальной оси.

Между боковой стенкой несущего корпуса 14 и вращающимся кожухом 18 находится кольцевая камера 22, в которой расположен, например, механизм поворота желоба 10. Вращающийся кожух 18 выполнен за одно целое с кожухом 24, внутри которого расположен подвешенный на цапфах 26 желоб 10. Этот кожух 24 выполняет также функции перегородки, которая расположена между нижним краем вращающегося кожуха 18 и нижним краем 25 несущего корпуса 14 и отделяет кольцевую камеру 22 от внутреннего пространства печи.

Очевидно, что стенки кожуха 24 являются деталями, наиболее подверженными воздействию теплового излучения печи. Для защиты этих стенок от воздействия высоких температур и для того, чтобы ограничить количество тепла, передаваемого ими за счет теплопроводности и за счет излучения, другим деталям устройства 12, предназначенного для подвески и перемещения желоба, на кожухе 24 смонтировано несколько контуров охлаждения, через которые прокачивается охлаждающая жидкость, в частности вода. На фиг. 1 такие контуры охлаждения схематично изображены в виде закрытых кожухами охлаждающих теплообменников 28, 30, 32 и 34. Такие теплообменники обычно имеют направляющие перегородки или трубы (не показаны), которые обеспечивают циркуляцию охлаждающей воды вдоль стенок кожуха 24. Теплообменники 28, 30, 32 и 34 соединены трубами 36, 38 с кольцевым вращающимся соединительным устройством, обозначенном на чертежах позицией 40. Конструкция этого устройства показана на фиг. 2 и 3 и подробно описана ниже. Охлаждающая вода из теплообменников 28, 30, 32 и 34 сливается, как показано на фиг. 1, по трубам 37, 37' в кольцевой коллектор 39, расположенный на нижнем крае 25 несущего корпуса 14. Из кольцевого коллектора 39 охлаждающая вода откачивается наружу из несущего корпуса 14 по трубопроводам 41, 41'. Помимо показанных на фиг. 1 теплообменников 28, 30, 32 и 34 в системе охлаждения загрузочного оборудования имеется контур охлаждения желоба 10, в который охлаждающая вода подается через кожух 24 и через цапфы 26, на которых подвешен желоб. Такой контур охлаждения желоба можно соединить либо его отдельным соединением с кольцевым вращающимся соединительным устройством 40, либо с одним из теплообменников 28, 30, 32 и 34.

Ниже более подробно рассмотрена конструкция первого показанного на фиг. 2 и 3 варианта кольцевого вращающегося соединительного устройства 40. Это устройство состоит из неподвижной части, соединенной с неподвижным трубопроводом подвода охлаждающей воды (показанным на чертежах в виде трубы 44), и вращающейся части, соединенной трубой 36 с охлаждающими теплообменниками 28, 30, 32 и 34. Вращающаяся часть представляет собой кольцевой желоб 46 с кольцевым каналом 47, ограниченным двумя боковыми цилиндрическими поверхностями, имеющими общую ось. Одна из этих двух цилиндрических поверхностей образована наружной стенкой кожуха 18, а другая - расположенным вокруг кожуха 14 ободом 48. Во время вращения желоба 10 верхние края кожуха 18 и обода 48 вращаются, как в опорах скольжения, в кольцевых канавках 50, 52, выполненных в неподвижной части наружного корпуса 14, образуя при этом между неподвижной и вращающейся частями соединительного устройства первую пару кольцевых зазоров 54, 55. Первая пара кольцевых зазоров 54, 55 препятствует попаданию содержащего пыль газа в кольцевой желоб 46. К неподвижной части соединительного устройства 40 относится также соединенное с несущим корпусом 14 кольцо 56 с двумя боковыми цилиндрическими поверхностями. Кольцо 56 расположено внутри кольцевого канала 47 таким образом, что его наружные боковые цилиндрические поверхности вместе с прилегающими к ним цилиндрическим поверхностями канала 47 образуют между вращающейся и неподвижной частями соединительного устройства 40 вторую пару кольцевых зазоров 58, 60. В кольце 56 имеется по крайней мере одно сквозное отверстие 62, через которое расположенная внутри кольца кольцевая камера 64 сообщается с кольцевым подводящим каналом 66, в который по подводящим трубам 44 подается охлаждающая вода. Как показано на фиг. 9 и 10, точки, в которых по трубам 44 в кольцевой подводящий канал 66 поступает охлаждающая вода, значительно смещены по окружности относительно сквозных отверстий 62. Соединительные трубы 36, 38, по которым охлаждающая вода подается в теплообменники 28, 30, 32 и 34, проходят от выходных отверстий 68, расположенных в нижней стенке канала 47.

Для охлаждения вращающегося кожуха 24 в трубы 44 требуется подавать охлаждающую воду. Охлаждающая вода прежде, чем попасть в отверстие 62, должна пройти через кольцевой канал 66. Следует отметить, что вода, которая попадает в кольцевой канал 66, выполняет роль теплового барьера, расположенного между центральным загрузочным каналом 20 и верхней плитой несущего корпуса 14, а также используется для охлаждения предназначенного для подвески распределительного желоба устройства 12. Проходящая внутрь расположенного в кольцевом канале 47 желоба 46 неподвижного кольца 56 вода попадает в кольцевую камеру 64. Из этой кольцевой камеры через отверстия 68, расположенные в нижней стенке канала 47, вода попадает в соединительные трубы 36, 38 охлаждающих теплообменников 28, 30, 32 и 34. Прошедшая через теплообменники вода сливается из них по трубам 37, 37' в расположенный в неподвижном корпусе кольцевой коллектор 39, из которого она откачивается по отходящим из несущего корпуса 14 наружу трубам 41, 41'.

Существенной отличительной особенностью настоящего изобретения является то, что все утечки проходящей через вращающееся соединение 40 охлаждающей жидкости попадают в два кольцевых зазора 58, 60, образуя в них жидкостное соединение. Вытекающая в виде утечек из соединительного устройства охлаждающая жидкость затем собирается и откачивается из несущего корпуса 14 наружу, минуя все охлаждающие теплообменники 28, 30, 32 и 34. Устройства, используемые для сбора утечек проходящей через кольцевые зазоры 58, 60 охлаждающей жидкости, показаны на фиг. 3. Для этой цели используется, в частности, по крайней мере одно перепускное отверстие 70, выполненное в ободе 48. Вытекающие из кольцевых зазоров утечки охлаждающей жидкости попадают в перепускные отверстия 70 через выполненную на кольце 56 кольцевую канавку 71. Перепускное отверстие 70 соединяется со сливной трубой 74 каналом 72. Попадающие в сливную трубу 74 утечки охлаждающей жидкости сливаются через ее открытый конец в показанный в правом нижнем углу на фиг.1 кольцевой коллектор 39. На фиг. 2 и 3 показаны установленные в кольцевых зазорах 58, 60 уплотнения 76, 78, которые расположены ниже перепускного отверстия 70. В качестве таких уплотнений предпочтительно использовать манжеты из упругого эластичного материала, которые создают в двух кольцевых зазорах 58, 60 дополнительные потери напора и позволяют без всякого увеличения утечек охлаждающей жидкости поддерживать давление охлаждающей жидкости на входе в соединительное устройство заведомо выше противодавления, возникающего в шахтной печи во время ее работы. В этой связи важно отметить, что эти изготовленные из упругого эластичного материала уплотнения 76, 78 при их нормальной работе предназначены не для того, чтобы полностью исключить наличие утечек охлаждающей жидкости во вращающемся соединении, а предназначены для того, чтобы ограничить эти утечки определенным уровнем. Как показано на фиг. 3, кольцевой зазор 58 соединяется с кольцевым зазором 60 по крайней мере одним выполненным в кольце 56 перепускным отверстием 80. Наличие этого отверстия позволяет сливать из соединения в виде утечек всю попадающую в зазор 60 охлаждающую воду. Свободному попаданию воды из кольцевого зазора в это перепускное отверстие 80 способствует выполненная на боковой поверхности кольца 56 кольцевая канавка 81.

Следует отметить, что уплотнения 76, 78 из эластичного материала постоянно охлаждаются, "смазываются" и очищаются жидкостью, протекающей через них в виде утечек. С утечками вымываются все твердые частицы, которые могут попадать через кольцевые зазоры 58, 60. Для защиты двух кольцевых зазоров 58, 60 от оседания пыли целесообразно через уплотнения 54, 55 нагнетать в печь очищенный газ. На фиг.2 и 3 показан кольцевой канал 82, по которому через уплотнение 55 газ, например азот, поступает в кожух 18.

Еще один вариант конструктивного выполнения вращающегося кольцевого соединительного устройства показан на фиг.4 и 5. Этот вариант отличается от показанного на фиг. 2 и 3 главным образом тем, что вторая пара кольцевых зазоров 58, 60 выполнена в виде лабиринтных уплотнений 58', 60'. С той целью, чтобы в этом варианте кольцо 56' можно было ввести внутрь кольцевого канала 47' для выполнения двух лабиринтных уплотнений 58', 60', кольцо 56' и канал 47' имеют ступенчатые поперечные сечения с участками в виде трапеций, боковые прилегающие друг к другу поверхности которых образуют лабиринтные уплотнения 58', 60'. Следует также отметить, что для свободного слива достаточно большого количества утечек в кольце 56' выполнены кольцевые канавки 84, 86, расположенные на уровне перепускного отверстия. Эти кольцевые канавки соединены друг с другом по крайней мере одним отверстием 70', которое выполняет такую же роль, что и отверстие 70 в устройстве, показанном на фиг. 2 и 3. Следует также отметить, что охлаждающая жидкость, протекающая в виде утечек через лабиринтные уплотнения 58', 60', охлаждает элементы лабиринтного уплотнения, препятствует проникновению газа в систему охлаждения, вымывает из зазоров различные твердые частицы, которые в отсутствие утечек могут скапливаться в лабиринтном уплотнении, и очищает расположенную над лабиринтными уплотнениями 58', 60' часть канала 47' от скапливающейся в нем пыли.

Еще один вариант кольцевого вращающегося соединительного устройства показан на фиг.6 и 7. Это устройство отличается от устройства, показанного на фиг.2 и 3, главным образом тем, что вторая пара кольцевых зазоров 58, 60 заменена одним торцовым кольцевым зазором 90, который отделяет торец неподвижного кольца 92 от торца кольца 94, расположенного внутри желоба 46. Между двумя кольцами 92 и 94 расположены два уплотнительных элемента 96, 98, между которыми остается свободное кольцевое пространство. Эти уплотнительные элементы 96, 98 предназначены для создания дополнительного гидравлического сопротивления (или дополнительных потерь напора) на уровне торцового зазора 90, позволяющего без заметного увеличения утечек иметь на входе в соединительное устройство давление охлаждающей жидкости более высокое, чем противодавление, возникающее в канале 47 при работе печи. В этой связи важно отметить, что эти уплотнения 96, 98 при их нормальной работе предназначены не для того, чтобы полностью исключить наличие утечек охлаждающей жидкости во вращающемся соединении, а предназначены для того, чтобы ограничить эти утечки определенным уровнем. Охлаждающая жидкость, которая в виде утечек проходит через уплотнения 96, 98, попадает в кольцевой канал 47. На фиг. 7 показано, что в нижней стенке этого канала в полости, расположенной под кольцом 94, выполнено по крайней мере одно отверстие 100, сообщающееся со сливной трубой 74', через открытый конец которой, как и через трубу 74, показанную на фиг. 1, охлаждающая жидкость сливается в кольцевой коллектор 39. Основной поток охлаждающей воды проходит через выполненные в кольце 94 отверстия 102 в трубы 36, 38, соединенные с соответствующими теплообменниками системы охлаждения. Кольцо 92 соединено с основным кольцом 56" соединительного устройства (которое соответствует верхней части кольца 56, показанного на фиг.2 и 3) с помощью двух расположенных на одной оси компенсаторов 104, 106. Такие компенсаторы фиксируют взаимное положение колец 92 и 94 и создают определенное усилие прижатия уплотнений 96, 98 к расположенному под ними кольцу. Для создания необходимого усилия прижатия уплотнений 96, 98 в принципе можно использовать и вес расположенного над ними кольца 92. Охлаждающая вода, протекающая через кольцевое пространство 108, ограниченное расположенными на одной оси компенсаторами 104, 106, попадает в выполненные в кольце 92 соединительные отверстия 110. На фиг. 11 в сечении горизонтальной плоскостью показаны эти соединительные отверстия 110, вытянутые по дуге окружности, а также отверстия 102, расположенные на входе в соединительные трубы 36, 38 охлаждающих теплообменников 28, 30, 32 и 34. Четырьмя черными точками на фиг. 11 обозначены места расположения четырех отверстий 102, расположенных на входе в сливные трубы 74', по которым из соединительного устройства сливаются утечки охлаждающей жидкости. Следует также отметить, что вместо двух больших по размерам компенсаторов 104 и 106 можно использовать компенсаторы меньшего размера, расположенные непосредственно в отверстиях 62 кольцевой камеры, выполненной в кольце 92.

Еще один вариант конструктивного выполнения кольцевого вращающегося соединительного устройства показан на фиг. 8. Этот вариант соединительного устройства отличается от варианта, показанного на фиг.6 и 7, главным образом тем, что компенсаторы 104, 106 заменены кольцевым соединителем 112 скользящего типа, расположенным между кольцом 92', которое эквивалентно кольцу 92, и кольцом 56"', которое эквивалентно кольцу 56". Для выполнения такого кольцевого соединителя 112 скользящего типа в кольце 92' предусмотрена кольцевая камера 114, в которой расположен имеющий форму кольца конец 116 кольца 56'". Для повышения герметичности соединителя 112 скользящего типа в нем используются изготовленные из упругого эластичного материала манжетные уплотнения 118, 120. Следует подчеркнуть, что поскольку кольцо 92' выполнено неподвижным, эти манжетные уплотнения 118, 120 нагружены меньше, чем аналогичные изготовленные из упругого эластичного материала манжетные уплотнения 76, 78, используемые в устройстве по фиг.2 и 3. Для создания необходимого усилия прижатия уплотнительных колец 96, 98 в принципе вполне достаточно веса кольца 92'. Такое решение, однако, вовсе не исключает возможности использования для создания усилия прижатия уплотнений соответствующей пружины (на чертеже не показана), расположенной между кольцами 92' и 56"'. В этой связи следует также отметить, что и давление воды в камере 114 также создает определенное, хотя и сравнительно небольшое по величине, усилие прижатия уплотнительных колец 96, 98. При этом суммарное усилие прижатия уплотнительных колец должно быть таким, чтобы минимальное количество протекающей через уплотнение жидкости (объем утечек) было достаточным для надежного охлаждения, "смазки" и очистки уплотнений и вымывания из канала 47 всей попадающей в него вместе с охлаждающей водой пыли.

Изобретение относится к области металлургии, конкретно к охлаждению устройства для загрузки шахтной печи. Загрузочное устройство шахтной печи имеет кольцевое соединение, состоящее из неподвижной кольцевой части и вращающейся кольцевой части, и предназначено для подвода охлаждающей жидкости к вращающемуся контуру охлаждения. При этом часть подводимой к неподвижной части соединения охлаждающей жидкости в виде утечек проходит через кольцевой зазор между неподвижной частью и вращающейся частью соединения, образуя в этом зазоре жидкостное соединение. Эти утечки охлаждающей жидкости затем собираются и откачиваются из корпуса печи, минуя контур охлаждения. Использование настоящего изобретения существенно уменьшает опасность попадания пыли в систему охлаждения загрузочного устройства. 16 з.п.ф-лы, 11 ил.

| Приработочное масло для обкатки трущихся поверхностей деталей механизмов после сборки | 1958 |

|

SU116142A1 |

| DE 4216166 А, 17.12.1992 | |||

| DE 3809533 А1, 06.10.1988 | |||

| КАБЕЛЬНЫЙ ВВОД ОПТИЧЕСКОЙ МУФТЫ И СПОСОБ ИСПОЛЬЗОВАНИЯ КАБЕЛЬНОГО ВВОДА | 2013 |

|

RU2537708C2 |

| Способ охлаждения загрузочного устройства доменной печи | 1990 |

|

SU1788973A3 |

Авторы

Даты

2002-12-20—Публикация

1998-09-28—Подача