Настоящее изобретение относится к камере сгорания газотурбинного двигателя.

Для того, чтобы отвечать требованиям по уровню выхлопов, предъявленным к промышленным газотурбинным двигателям (ГТД) с низким уровнем выхлопов, требуется стадийный процесс сгорания, чтобы свести к минимуму количество получаемых окислов азота (ОА). В настоящее время требование по уровню выхлопов составляет менее 25 объемных частиц ОА на миллион для выхлопных газов промышленной газовой турбины. Фундаментальным способом снижения выхлопов окислов азота является снижение температуры реакции сгорания, а это требует предварительного перемешивания топлива и всего требуемого для его сгорания воздуха до того, как произойдет сгорание. Содержание окислов азота (ОА) обычно снижают посредством метода, в котором используются две стадии впрыскивания топлива. В нашем патенте Великобритании N 1489339 описываются две стадии впрыскивания топлива. В нашей заявке на международный патент N WO 92/07221 описываются две и три стадии впрыскивания топлива. При стадийном сгорании все стадии сгорания предназначены для получения слабого сгорания и, следовательно, низких температур сгорания, требуемых для максимального уменьшения содержания ОА. Термин "слабое сгорание" означает сгорание топлива в воздухе, когда отношение топлива к воздуху мало, т.е. оно ниже стехиометрического отношения. Для того, чтобы получить требуемые низкие уровни выхлопов ОА и окиси углерода (СО), принципиально важно равномерно смешать топливо и воздух так, чтобы смесь имела отклонение от средней концентрации до начала сгорания менее 3,0%.

В промышленном ГТД, описанном в нашей заявке на международный патент N WO 02/07221, используется набор трубчатых камер сгорания, чьи продольные оси расположены в основном в радиальных направлениях. Впускные отверстия трубчатых камер сгорания находятся на их радиально внешних торцах, а переходные трубы (каналы) соединяют выходные отверстия трубчатых камер сгорания с рядом направляющих лопаток сопла, чтобы выпускать нагретые газы воль оси в секции турбины ГТД. Каждая из трубчатых камер сгорания имеет кольцевую трубу (канал) для вторичного перемешивания топлива и воздуха, которая окружает первичную зону сгорания. Каждая из трубчатых камер сгорания трехстадийного варианта имеет также кольцевую трубу (канал) для третичного перемешивания топлива и воздуха, которая окружает вторичную зону сгорания.

Для подачи топлива в первичную зону сгорания имеется ряд первичных топливных инжекторов. Для подачи топлива в находящийся выше по потоку конец трубы вторичного перемешивания топлива и воздуха имеется ряд вторичных топливных инжекторов. Для подачи топлива в находящийся выше по потоку конец трубы третичного перемешивания топлива и воздуха имеется ряд третичных топливных инжекторов. Каждый из трех наборов топливных инжекторов требует наличия своего собственного топливного коллектора. Требование наличия трех наборов топливных инжекторов и топливных коллекторов делает это устройство очень усложненным.

В настоящем изобретении авторы стараются создать новую камеру сгорания ГТД с уменьшенным числом топливных коллекторов и инжекторов, которая позволяет преодолеть вышеуказанные проблемы.

Настоящее изобретение предусматривает создание камеры сгорания ГТД, содержащей как минимум одну зону сгорания, обрадованную как минимум одной периферийной стенкой, и указанные далее средства перемешивания топлива и воздуха.

Средство, образующее как минимум одну трубку первичного перемешивания топлива и воздуха, причем каждая труба первичного перемешивания топлива и воздуха сообщена по газовому потоку со стороны своего конца, расположенного ниже по потоку как минимум одной зоной сгорания. Каждая труба первичного перемешивания топлива и воздуха имеет средство забора воздуха у своего конца, расположенного выше по потоку, для подачи воздуха в трубу первичного топлива и воздуха.

Средство, образующее как минимум одну трубу вторичного перемешивания топлива и воздуха, причем каждая труба вторичного перемешивания воздуха и топлива сообщена по газовому потоку со стороны своего конца, расположенного ниже по потоку, с как минимум одной зоной сгорания. Каждая труба вторичного перемешивания топлива и воздуха имеет средство забора воздуха у своего конца, расположенного выше по потоку, для подачи воздуха в трубу вторичного перемешивания топлива и воздуха.

Топливный инжектор для подачи топлива в трубы первичного и вторичного перемешивания топлива и воздуха содержит топливный коллектор, имеющий как минимум одно отверстие, предназначенное для направления топлива ко второму средству забора воздуха через первое средство забора воздуха. Средство для изменения давления топлива, подаваемого в топливный инжектор так, что при работе при величинах давления, превышающих заранее определенное значение давления, топливо подается в как минимум одну вторую трубу первичного перемешивания топлива и воздуха, а при значениях давления, меньших, чем заранее определенное значение давления, топливо подается в как минимум одну первую трубу первичного перемешивания топлива и воздуха.

Предпочтительно, чтобы первичная зона сгорания была образована как минимум одной периферийной стенкой и находящейся выше по потоку торцевой стенкой, подсоединенной к концу, находящемуся выше по потоку как минимум этой одной периферийной стенки, причем находящаяся выше по потоку стенка имеет как минимум одно отверстие, первичное средство забора воздуха и первичный топливный инжектор для подачи воздуха и топлива, соответственно, через это как минимум одно отверстие в первичную зону сгорания. В этом предпочтительном случае камера содержит также вторичную зону сгорания во внутренней части камеры сгорания, находящуюся ниже по потоку относительно первичной зоны сгорания, средство, образующее как минимум одну трубу вторичного перемешивания топлива и воздуха, причем каждая труба вторичного перемешивания топлива и воздуха сообщается по газовому потоку у своего конца, находящегося ниже по потоку, со вторичной зоной сгорания и имеет вторичное средство забора воздуха у своего конца, находящегося выше по потоку, для подачи воздуха в трубу вторичного перемешивания топлива и воздуха. В этом же предпочтительном случае камера содержит также третичную зону сгорания во внутренней части камеры сгорания, находящуюся ниже по потоку относительно вторичной зоны сгорания, и средство, образующее как минимум одну трубу третичного перемешивания топлива и воздуха, при этом каждая труба третичного перемешивания топлива и воздуха сообщается по газовому потоку у своего конца, находящегося ниже по потоку, с третичной зоной сгорания и имеет третичное средство забора воздуха у своего конца, находящегося выше по потоку, для подачи воздуха в трубу третичного перемешивания топлива и воздуха, причем третичное средство забора воздуха размещено рядом со вторичным средством забора воздуха.

В том же предпочтительном случае камера содержит вторичный топливный инжектор для подачи топлива в трубу вторичного перемешивания топлива и воздуха и в трубу третичного перемешивания топлива и воздуха, причем вторичный топливный инжектор содержит топливный коллектор, расположенный рядом с трубой вторичного перемешивания топлива и воздуха, но отделенный от трубы третичного перемешивания топлива и воздуха трубой вторичного перемешивания топлива и воздуха. При этом топливный коллектор имеет как минимум одно отверстие, предназначенное направлять топливо к третичному средству забора воздуха через вторичное средство забора воздуха, и средство изменения величины давления топлива, подаваемого ко вторичному топливному инжектору так, что при работе при давлениях, превышающих заранее определенную величину давления, топливо подается в эту как минимум одну трубу третичного перемешивания топлива и воздуха, а при давлениях, меньших, чем заранее определенная величина давления, топливо подается в эту как минимум одну трубу вторичного перемешивания топлива и воздуха.

Третичное средство забора воздуха может размещаться ниже по потоку относительно вторичного средства забора воздуха, при этом топливный коллектор размещается выше по потоку относительно вторичного средства забора воздуха, а это как минимум одно отверстие в коллекторе направляет воздух в направлении вниз по потоку.

Коллектор может содержать как минимум один полый цилиндрический элемент, проходящий поперек вторичного средства забора воздуха, причем этот как минимум один полый цилиндрический элемент имеет радиально проходящие через него отверстия для впрыскивания топлива в эту как минимум одну трубу вторичного перемешивания топлива и воздуха.

Камера сгорания может быть трубчатой, периферийная стенка первичной зоны сгорания при этом выполнена кольцевого типа, и находящаяся выше по потоку стенка имеет одно отверстие, как минимум одна труба вторичного перемешивания топлива и воздуха расположена вокруг первичной зоны сгорания, а как минимум одна труба третичного перемешивания топлива и воздуха расположена вокруг вторичной зоны сгорания.

Полый цилиндрический элемент может быть расположен аксиально относительно оси камеры сгорания.

Отверстия в полом цилиндрическом элементе могут располагаться так, чтобы направлять топливо по периферии цилиндра.

Топливный коллектор может иметь ряд отверстий.

Топливный коллектор может иметь ряд полых цилиндрических элементов.

Топливный коллектор может быть кольцевого типа.

Отверстия и полые цилиндрические элементы могут чередоваться по периферии окружности вокруг коллектора кольцевого типа.

Может иметься ряд труб вторичного перемешивания топлива и воздуха и ряд труб третичного перемешивания топлива и воздуха.

Коллектор может иметь ряд отверстий, причем как минимум одно отверстие расположено так, чтобы направлять топливо к каждой трубе третичного перемешивания топлива и воздуха.

Коллектор может иметь ряд полых цилиндрических элементов, причем как минимум один полый цилиндрический элемент расположен так, что подает топливо в каждую трубу вторичного перемешивания топлива и воздуха.

Камера сгорания может быть кольцевого типа, при этом первичная зона сгорания также кольцевого типа, кольцевая первичная зона сгорания образуется первой кольцевой стенкой, вторая кольцевая стенка расположена радиально внутри первой кольцевой стенки, а первая и вторая кольцевые стенки закреплены у своих находящихся выше по потоку концов на торцевой стенке, находящейся выше по потоку, причем торцевая стенка, находящаяся выше по потоку, имеет ряд отверстий как минимум одна труба вторичного перемешивания топлива и воздуха расположена вокруг первой кольцевой стенки первичной зоны сгорания, как минимум одна труба вторичного перемешивания топлива и воздуха размещена внутри второй кольцевой стенки первичной зоны сгорания, как минимум одна труба третичного перемешивания топлива и воздуха расположена вокруг вторичной зоны сгорания и как минимум одна труба третичного перемешивания топлива и воздуха расположена внутри вторичной зоны сгорания.

Третичное средство забора воздуха может размещаться радиально вне или радиально внутри вторичного средства забора воздуха, при этом топливный коллектор размещен радиально внутри или радиально вне относительно вторичного средства забора воздуха, и как минимум одно отверстие в коллекторе направляет воздух по радиусу вне или по радиусу вовнутрь соответственно.

Коллектор может содержать как минимум один полый цилиндрический элемент, проходящий радиально через вторичное средство забора воздуха причем этот как минимум один полый цилиндрический элемент имеет ряд отверстий, проходящих через него радиально, для впрыскивания топлива в эту как минимум одну трубку вторичного перемешивания топлива и воздуха.

Настоящее изобретение будет полнее описано на примерах со ссылками на сопроводительные чертежи, на которых

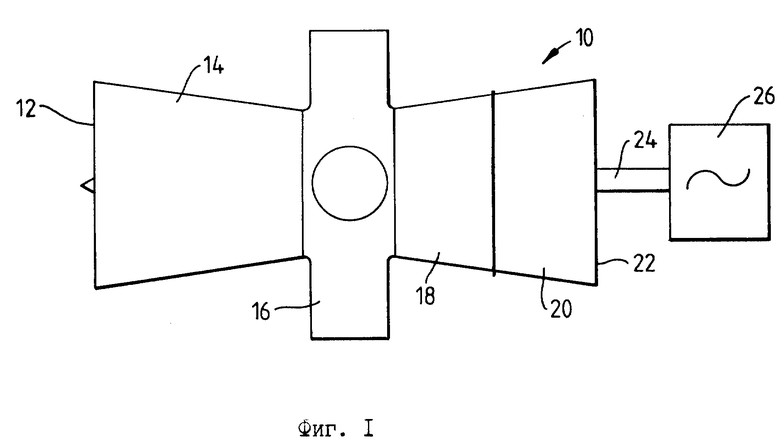

фиг. 1 - это вид газотурбинного двигателя, имеющего узел камеры сгорания согласно настоящему изобретению;

фиг.2 - это увеличенное продольное поперечное сечение, проведенное через камеру сгорания, представленную на фиг. 1;

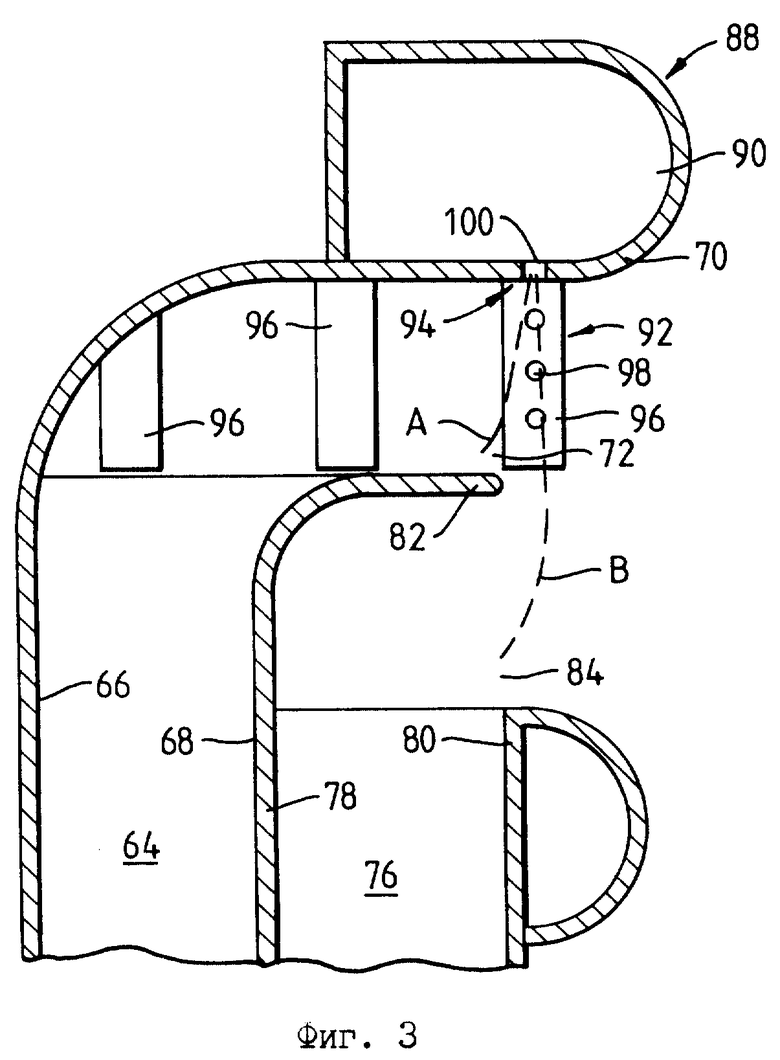

фиг.3 - это еще одно увеличенное продольное сечение торцов трубы перемешивания топлива и воздуха, находящихся выше по потоку;

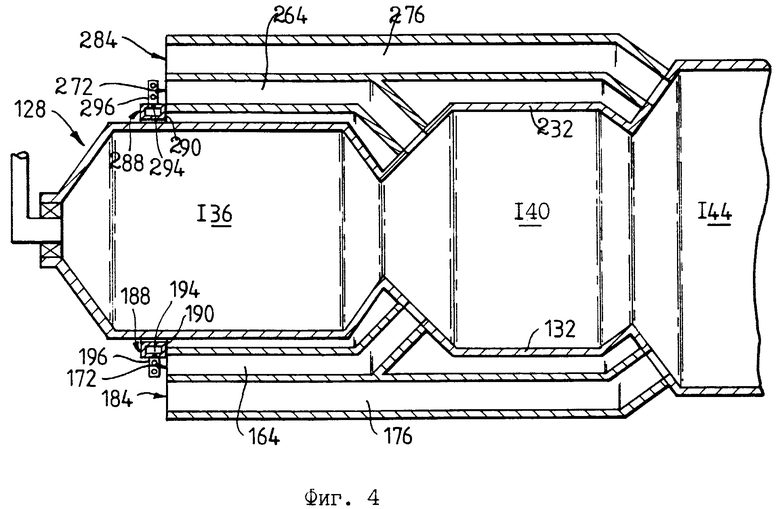

фиг. 4 - это увеличенное поперечное сечение, проведенное через альтернативный узел камеры сгорания, согласно настоящему изобретению.

Промышленный ГТД 10, показанный на фиг. 1, включает в себя в последовательности вдоль оси потока впускное отверстие 12, секцию компрессора 14, узел камеры сгорания 16, секцию турбины 18, силовую секцию турбины 20 и выхлопную трубу 22. Секция турбины 18 предназначена для приведения в действие секции компрессора 14 посредством одного или нескольких валов (не показаны). Силовая секция турбины 20 предназначена для приведения в действие электрогенератора 26 посредством вала 24. Однако силовая секция турбины 20 может предназначаться и для того, чтобы обеспечивать привод для других целей. Работа ГДТ вполне традиционна, и ее мы далее не будем обсуждать.

Узел камеры сгорания 16 показан более ясно на фиг. 2 и 3. Узел камеры сгорания 16 содержит ряд, например девять, трубчатых камер сгорания 28, отстоящих друг от друга на равные расстояния по периферии окружности.

Оси трубчатых камер сгорания 28 проходят в основном в радиальных направлениях. Впускные отверстия трубчатых камер сгорания находятся у их радиально самых отдаленных от центра концов, а их выпускные отверстия находятся у их радиально наиболее близких к центру концов.

Каждая из трубчатых камер сгорания 28 содержит находящуюся выше по потоку стенку 30, прикрепленную к находящемуся выше по потоку торцу кольцевой стенки 32. Первая, находящаяся выше по потоку, часть 34 кольцевой стенки 32 образует первичную зону сгорания 36. Вторая, являющаяся промежуточной, часть 38 кольцевой стенки 32 образует вторичную зону сгорания 40, а третья, находящаяся ниже по потоку, часть 42 кольцевой стенки 32 образует третичную зону сгорания 44. Находящийся ниже по потоку конец первой части 34 имеет усеченно-коническую часть 46, диаметр которой уменьшается, переходя к горловине 48. Вторая часть 38 кольцевой стенки 32 имеет больший диаметр, чем у первой части 34. Усеченно-коническая часть 50 соединяет вместе горловину 48 и находящийся выше по потоку конец второй части 38. Находящийся ниже по потоку конец второй части 38 имеет усеченно-коническую часть 52, диаметр которой уменьшается, переходя к горловине 54. Третья часть 42 кольцевой стенки 32 имеет больший диаметр, чем у второй части 38. Усеченно-коническая часть 56 соединяет вместе горловину 54 и находящийся выше по потоку конец третьей части 42.

Находящаяся выше по потоку стенка 30 каждой из трубчатых камер сгорания 28 имеет отверстие 58, позволяющее подавать воздух и топливо в первичную зону сгорания 36.

Первая центробежная форсунка радиального потока 60 расположена коаксиально относительно отверстия 58 в стенке 30. Вторая центробежная форсунка радиального потока 62 расположена коаксиально относительно отверстия 58 в стенке 30. Первая центробежная форсунка радиального потока 60 расположена по оси ниже по потоку относительно оси трубчатой камеры сгорания по сравнению со второй центробежной форсункой радиального потока 62. Первая центробежная форсунка радиального потока 60 имеет ряд топливных инжекторов 63, каждый из которых располагается в проходе, образованном между двумя лопатками форсунки. Вторая центробежная форсунка радиального потока 62 имеет ряд топливных инжекторов 65, каждый из которых располагается в проходе, образованном между двумя лопатками форсунки. Первая и вторая центробежные форсунки радиального потока 60 и 62 расположены так, что они завихряют воздух в противоположных направлениях. Более подробное описание применения двух центробежных форсунок радиального потока и топливных инжекторов, расположенных в проходах, образованных между лопатками, можно найти в нашей заявке на международный патент N WO92/07221. Начальное топливо и воздух смешиваются вместе в проходах между лопатками первой и второй центробежных форсунок радиального потока 60 и 72.

Кольцевая труба 64 вторичного перемешивания топлива и воздуха имеется для каждой из трубчатых камер внутреннего сгорания 28. Каждая труба 64 вторичного перемешивания топлива и воздуха размещена коаксиально вокруг первичной зоны сгорания 36. Каждая из труб 64 вторичного перемешивания топлива и воздуха образуется между второй кольцевой стенкой 66 и третьей кольцевой стенкой 68.

Вторая кольцевая стенка 66 образует расположенную по радиусу внутреннюю оконечность трубы 64 вторичного перемешивания топлива и воздуха, а третья кольцевая стенка 68 образует расположенную по радиусу внешнюю оконечность трубы 64 вторичного перемешивания топлива и воздуха. Расположенный по оси выше по потоку конец 70 второй кольцевой стенки 66 загнут по радиусу вовне так, что он отъединен по оси от находящегося выше по потоку конца третьей кольцевой стенки 68. Находящийся выше по потоку конец 70 второй кольцевой стенки 66 закреплен на боковой пластине первой центробежной форсунки радиального потока 60. Труба 66 вторичного перемешивания топлива и воздуха имеет средство 72 вторичного забора воздуха, образованного по оси между находящимся выше по потоку концом второй кольцевой стенки 66 и находящимся выше по потоку концом третьей кольцевой стенки 68.

У находящегося ниже по потоку конца трубы 64 вторичного перемешивания топлива и воздуха вторая и третья кольцевые стенки 66 и 68 соответственно крепятся к усеченно-конической части 50. Усеченно-коническая часть 50 имеет ряд отстоящих друг от друга на равное расстояние по окружности отверстий 74. отверстия 74 предназначены для направления топлива и воздуха во вторичную зону сгорания 40 в трубчатой камере сгорания 28, в проходящем вниз по потоку направлении к оси трубчатой камеры сгорания 28. Отверстия 74 могут иметь форму круга или прорезей и имеют одинаковую площадь для потока.

Каждая трубчатая камера сгорания 28 имеет кольцевую трубу 76 третичного перемешивания топлива и воздуха. Каждая труба 76 третичного перемешивания топлива и воздуха расположена коаксиально вокруг вторичной зоны сгорания 40 и также коаксиально вокруг находящейся ниже по потоку части трубы 64 вторичного перемешивания топлива и воздуха. Каждая из труб 76 третичного перемешивания топлива и воздуха образована между четвертой кольцевой стенкой 78 и пятой кольцевой стенкой 80.

Четвертая кольцевая стенка 78 образует расположенную по радиусу внутреннюю оконечность трубы 76 третичного перемешивания топлива и воздуха, а пятая кольцевая стенка 80 образует расположенную по радиусу внешнюю оконечность трубы 76 третичного перемешивания топлива и воздуха. Расположенный выше по потоку конец 82 четвертой кольцевой стенки 78 загибается по радиусу наружу так, что он отделен по оси от находящегося выше по потоку конца пятой кольцевой стенки 80. Находящийся выше по потоку конец четвертой кольцевой стенки 78 примыкает и крепится к находящемуся выше по потоку концу третьей кольцевой стенки 68. Труба 76 третичного перемешивания топлива и воздуха имеет третичное средство 84 забора воздуха, образованное радиально между находящимся выше по потоку концом четвертой кольцевой стенки 78 и находящимся выше по потоку концом пятой кольцевой стенки 80. Можно видеть, что третичное средство 84 забора воздуха расположено по оси ниже по потоку и рядом со вторичным средством 72 забора воздуха.

У находящегося ниже по потоку конца трубы 76 третичного перемешивания топлива и воздуха четвертая и пятая кольцевые стенки 78 и 80, соответственно, крепятся к усеченно-конической части 56. Усеченно-коническая часть 56 имеет ряд отстоящих друг от друга на равные расстояния по окружности отверстий 86. Отверстия 86 предназначены для направления топлива и воздуха в третичную зону сгорания 44 в трубчатой камере сгорания 28 в направлении вниз по потоку к оси трубчатой камеры сгорания 28. Отверстия 86 могут иметь форму круга или прорезей и имеют одинаковую площадь для потока.

В каждой трубчатой камере сгорания 28 имеется комбинированная вторичная и третичная топливная система 88 для подачи топлива к трубам 64 и 76 вторичного и третичного перемешивания топлива и воздуха соответственно. Комбинированная вторичная и третичная топливная система 88 содержит кольцевой топливный коллектор 90, который имеет ряд вторичных топливных инжекторов 92 и ряд вторичных/третичных топливных инжекторов 96. Каждый вторичный топливный инжектор 92 содержит полый цилиндрический элемент 96, проходящий по оси относительно трубчатой камеры сгорания 28. Кольцевой топливный коллектор 90 расположен коаксиально относительно трубчатой камеры сгорания 28. Полые цилиндрические элементы имеют ряд отверстий 98, через которые топливо впрыскивается в трубу 64 вторичного перемешивания топлива и воздуха. Отверстия 98 имеют равные диаметры и отделены по оси друг от друга вдоль полого цилиндрического элемента 96 в подходящих положениях. Отверстия 98 расположены на диаметрально противоположных сторонах полого цилиндрического элемента 96 так, что топливные инжекторы 92 впрыскивают топливо периферийно/тангенциально относительно оси трубчатой камеры сгорания 28. Полые цилиндрические элементы 96 расположены непосредственно по радиусу вовне относительно вторичного средства 72 забора воздуха и проходят по оси через вторичное средство 72 забора воздуха.

Полые цилиндрические элементы 96 отделены друг от друга равными расстояниями по окружности вокруг кольцевого коллектора 90, чтобы обеспечить равномерное перемешивание топлива и воздуха. Вторичные/третичные топливные инжекторы 94 также отделены друг от друга равными расстояниями по окружности вокруг кольцевого коллектора 90. Каждый вторичный/третичный топливный инжектор 94 расположен между двумя вторичными топливными инжекторами 92 так, что вторичный и вторичный/третичный топливные инжекторы 92 и 94 соответственно размещены поочередно периферийно вокруг кольцевого топливного коллектора 90. Каждый из вторичных/третичных топливных инжекторов 94 содержит отверстие 100 в кольцевом топливном коллекторе 90, которое предназначено для направления струи топлива по оси по направлению ко вторичному средству 72 забора воздуха и через него к третичному средству 84 забора воздуха.

При работе ГТД на назначенной рабочей точке вторичные топливные инжекторы 92 подают топливо в трубу 64 вторичного перемешивания топлива и воздуха для получения равномерного соотношения воздуха и топлива. Вторичные топливные инжекторы 92 подают топливо в трубу 64 вторичного перемешивания топлива и воздуха во всех условиях работы, за исключением того момента, когда двигатель запускается и когда используется только вспомогательная форсунка. Вторичные/третичные топливные инжекторы 94 подают топливо к трубе 64 вторичного перемешивания топлива и воздуха при значениях давления топлива, более низких, чем заранее определенное значение. Они же подают топливо к трубе 76 третичного перемешивания топлива и воздуха при давлении топлива большем, чем заранее установленное значение. По мере того, как от ГТД требуется больше мощности, скорость потока топлива и величина давления топлива увеличиваются благодаря работе топливных насосов.

Повышение давления топлива увеличивает количество движения струй топлива, выходящих из вторичных/третичных топливных инжекторов 94, а при значениях выше заранее установленного значения давления топлива количество движения струй топлива, выходящих из вторичных/третичных топливных инжекторов 94, таково, что струи топлива обладают количеством движения, достаточным, чтобы протекать по оси за пределы третьей и четвертой кольцевых стенок 68 и 78 в трубу 76 третичного перемешивания топлива и воздуха. Линия А на фиг. 3 показывает движение струй топлива при давлении топлива менее заранее установленного значения, а линия В показывает движения струй топлива при давлении топлива выше заранее установленного значения.

В качестве примера применяются вторичные топливные инжекторы 92 и вторичные/третичные топливные инжекторы 92.

Можно также разместить ряд труб вторичного перемешивания топлива и воздуха таким образом, чтобы они окружали первичную зону сгорания и чтобы ряд труб третичного перемешивания топлива и воздуха окружали вторичную зону сгорания, как это описано в нашей совместно рассматриваемой заявке на патент Великобритании N 9310690.4, поданной 02 июля 1993 г., которая упоминается здесь в качестве ссылки. В этом случае каждая труба вторичного перемешивания топлива и воздуха имеет как минимум один вторичный топливный инжектор. Каждый вторичный/третичный топливный инжектор предназначен для снабжения либо одной из труб вторичного перемешивания топлива и воздуха, либо одной из труб третичного перемешивания топлива и воздуха.

Это изобретение было описано в отношении стадийного сгорания в трубчатых камерах сгорания, однако его можно также применять в отношении стадийного сгорания в камерах сгорания кольцевого типа, как показано на фиг. 4. Кольцевая камера сгорания 128 имеет кольцевую первичную зону сгорания 136, кольцевую вторичную зону сгорания 140 и кольцевую третичную зону сгорания 144, образованные между расположенной по радиусу внешней кольцевой стенкой 232 и расположенной по радиусу внутренней кольцевой стенкой 132. Первая труба кольцевого типа вторичного перемешивания топлива и воздуха 264 расположена радиально вне кольцевой первичной зоны сгорания 136, а вторая кольцевая труба вторичного перемешивания топлива и воздуха 164 расположена внутри по отношению к кольцевой первичной зоне сгорания 136. Первая кольцевая труба третичного перемешивания топлива и воздуха 276 расположена радиально вне кольцевой вторичной зоны сгорания 140 и также радиально вне первой трубы вторичного перемешивания 164. Вторая кольцевая труба третичного перемешивания топлива и воздуха 176 расположена радиально внутри по отношению к кольцевой вторичной зоне сгорания 140 и также радиально внутри по отношению к трубе вторичного перемешивания 164.

Трубы вторичного перемешивания топлива и воздуха 264 и 164 имеют вторичные средства забора воздуха 272 и 172, соответственно, у своих расположенных по оси выше по потоку концов. Трубы третичного перемешивания 276 и 176 имеют третичные средства забора воздуха 284 и 184, соответственно, у своих расположенных по оси выше по потоку концов. Следует отметить, что третичное средство забора воздуха 284 находится радиально вне вторичного средства забора воздуха 272 рядом с ним и, в принципе, находится в той же осевой позиции, что и вторичное средство забора воздуха 272. Аналогичным образом, третичное средство забора воздуха 184 находится радиально внутри вторичного средства забора воздуха 172 и рядом с ним и, в принципе, находится в той же осевой позиции, что и вторичное средство забора воздуха.

Первая комбинированная вторичная и третичная топливная система 288 предназначена для подачи топлива в трубы вторичного и третичного перемешивания топлива и воздуха 264 и 276 соответственно, а вторая комбинированная вторичная и третичная топливная система 188 предназначена для подачи топлива в трубы вторичного и третичного перемешивания топлива и воздуха 164 и 176 соответственно. Комбинированная вторичная и третичная топливная система 288 и 188 в принципе такая же, что описывалась со ссылкой на фиг. 2. Однако полые цилиндрические элементы 296, 196 проходят радиально относительно кольцевой камеры сгорания 128, через вторичные средства забора воздуха 272 и 182. Полые элементы 296 проходят по радиусу от коллектора 290, полые элементы 196 проходят по радиусу внутрь от коллектора 290, а полые элементы 196 проходят по радиусу внутрь от коллектора 190. Вторичные/третичные топливные инжекторы 294 и 194 направляют топливо по радиусу вовне и по радиусу внутрь соответственно.

Это изобретение также применимо для подачи топлива к любым двум подходящим трубам перемешивания топлива и воздуха.

Камера сгорания газотурбинного двигателя (28) имеет первую, вторую и третичную зону сгорания (36, 40, 44), расположенные последовательно по потоку. Камера имеет трубу вторичного перемешивания топлива и воздуха (64) и трубу третичного перемешивания топлива и воздуха (76). Труба вторичного перемешивания (64) имеет вторичное средство забора воздуха (72) у своего находящегося выше по потоку конца. Труба третичного перемешивания (78) имеет третичное средство забора воздуха (84) у своего находящегося выше по потоку конца. Топливная система (88) содержит коллектор (90), расположенный рядом с трубой вторичного перемешивания (64), но отделенный от трубы третичного перемешивания (76) трубой вторичного перемешивания (64). Коллектор (90) имеет отверстия (98) для направления топлива к третичному средству забора воздуха (84) через вторичное средство забора воздуха (72). Изменения значений давления топлива заставляют топливо протекать во вторичное средство забора воздуха (72) или в третичное средство забора воздуха (84). Такое выполнение позволит уменьшить токсичность выхлопных газов. 16 з.п. ф-лы, 4 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Камера сгорания | 1961 |

|

SU151158A1 |

| Горелочное устройство | 1975 |

|

SU595593A1 |

| Устройство управления переключающим транзистором | 1973 |

|

SU455487A1 |

| US 4420929 A, 20.12.83 | |||

| US 5261224 A, 16.11.93 | |||

| Рабочий орган дровокольного станка | 1974 |

|

SU501877A2 |

Авторы

Даты

1999-08-10—Публикация

1994-12-15—Подача