Изобретение относится к области контроля и испытаний и может быть использовано при изготовлении металлической гидроизоляции преимущественно подземной железобетонной части зданий, армированных с внутренней стороны металлическими листами.

Все известные в настоящее время способы контроля герметичности сварных швов, применяемых в строительстве, можно разделить на две группы: первая из которых позволяет осуществлять контроль при доступе к сварному шву лишь с одной стороны, а вторая при доступе с обеих сторон.

К первой группе можно отнести способ контроля сварных швов на герметичность вакуумированием, по которому на контролируемый участок, предварительно обмыленный, накладывают камеру с помощью присосок и вакуумным насосом создают разрежение до 0,25 ати. В случае наличия несплошности воздух за счет перепада давления поступает в полость камеры, при этом место течи определяют по пузырькам пенообразующего вещества (М. В. Хачапетов Контроль качества сварных соединений. М.: Стройиздат, 1979, с. 72-74).

Основными недостатками этого способа является:

- низкая производительность, так как за смену каждая камера может проконтролировать не более 100 пог.м. сварного шва;

- сложность обеспечения уплотнения вакуумной камеры при выполнении контроля нахлесточных и угловых сварных швов, так как форма камеры меняется в зависимости от вида сварного шва.

Сюда же следует отнести способ контроля на герметичность сварных соединений с помощью цветной дефектоскопии, включающий тщательную очистку контролируемой поверхности сварного шва покрытие этой поверхности специальным цветным составом, затем смывание спиртовым раствором этого состава и визуальное определение дефектных мест по пятнам на наружной поверхности шва (М. В. Хачапетов Контроль качества сварных соединений. М.: Стройиздат, 1979, с. 118-125).

Этот способ также низко производителен: сменная выработка составляет до 10 пог.м. сварного шва. Данный способ не может дать однозначный ответ, является ли дефект сквозным, кроме того он предъявляет высокие требования к предварительной подготовке поверхности сварного шва и требует применения дорогостоящих компонентов.

К другой группе контроля сварных соединений на герметичность применяемых в строительстве следует отнести способ контроля с помощью керосиномеловой пробы, где керосин в силу своей высокой жидкотекучести проникает через капиллярные дефекты в металле шва и выявляется на наружной поверхности шва в виде пятен (М. В. Хачапетов Контроль качества сварных соединений. М.: Стройиздат, 1979, с. 69-72). Этот способ включает операцию нанесения на контролируемую поверхность сварного шва меловой обмазки (проявителя пенетранта) обильное смачивание обратной стороны шва керосином (индикаторным пенетрантом) и визуальное определение дефектных мест по пятнам керосина на меловой обмазке.

Этот способ прост и успешно применяется для определения плотности стыковых швов, но недостаточно надежен для определения плотности угловых швов нахлесточных соединений. Поэтому нахлесточные швы испытывают керосином путем нагнетания его под давлением в зазоры между кромками листа.

Недостатком этого способа является трудность последующего исправления дефектов вследствие наличия керосина в нахлесте. Дефектные места после испытания вырубают и заваривают, причем вырубленные места в целях пожарной безопасности положено полностью освободить от керосина. Кроме того данный способ контроля в любом случае требует доступа к сварному шву с обеих сторон.

Способ контроля на герметичность сварных швов с помощью керосиномеловой пробы совпадает с заявляемым по наибольшему числу существенных признаков и достигаемому эффекту и потому выбран за прототип.

Задача, на решение которой направлен заявляемый способ, заключается в обеспечении проведения экономного и высокопроизводительного контроля герметичности сварных швов металлической гидроизоляции железобетонных конструкций, размещенных в грунте, когда к сварному шву возможен доступ лишь с одной стороны.

В заявленном способе контроля герметичности сварных швов, преимущественно металлических листов гидроизоляции железобетонных конструкций в грунте, включающем операции: смачивание индикаторным пенетрантом с одной стороны шва, нанесение проявителя пенетранта на противоположную сторону этого шва и по пятнам на слое проявителя визуальное определение дефектных мест, для решения поставленной задачи периодически измеряют водосодержание бетона в околошовной зоне, а визуальное определение дефектных мест осуществляют при достижении водосодержания бетона не менее 10-12% по массе, при этом в качестве индикаторного пенетранта используют раствор, насыщающий бетон, а в качестве проявителя пенетранта - цементную пыль, которой припудривают контролируемую поверхность шва.

Технический результат при применении предлагаемого способа заключается в том, что для осуществления контроля на герметичность сварных швов металлической гидроизоляции железобетонных конструкций, расположенных в грунте, то есть при доступе к ним с одной стороны, используют имеющиеся на месте строительные материалы: в качестве индикаторного пенетранта - раствор, насыщающий бетон определенного водосодержания, а в качестве проявителя пенетранта - цементную пыль, которой припудривают сварной шов.

Предлагаемое изобретение поясняется чертежами.

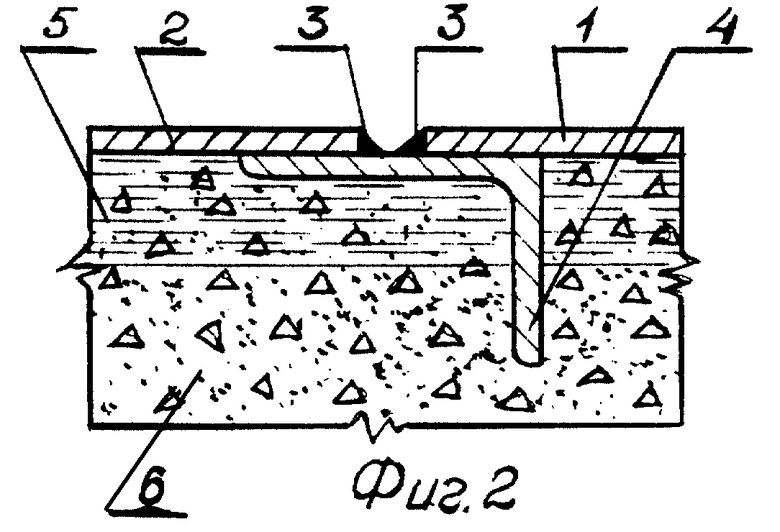

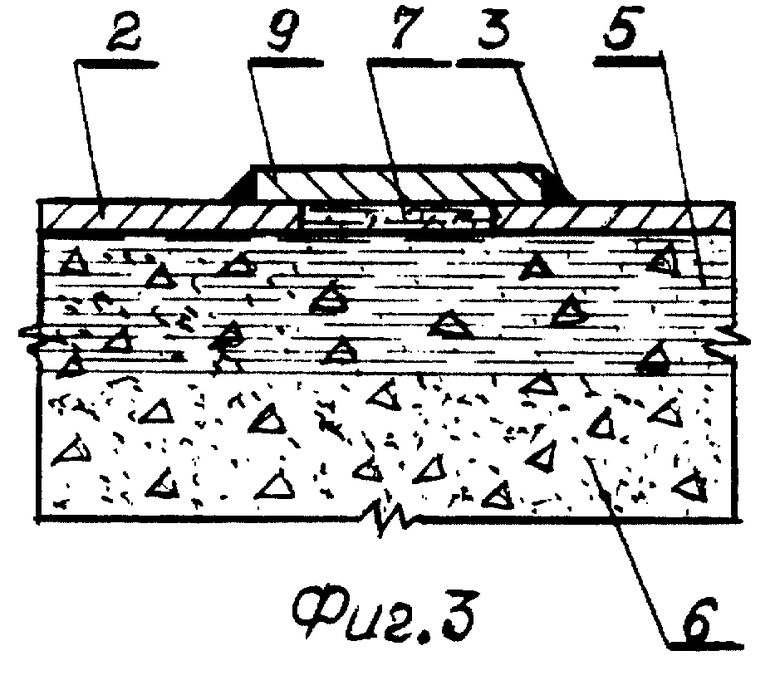

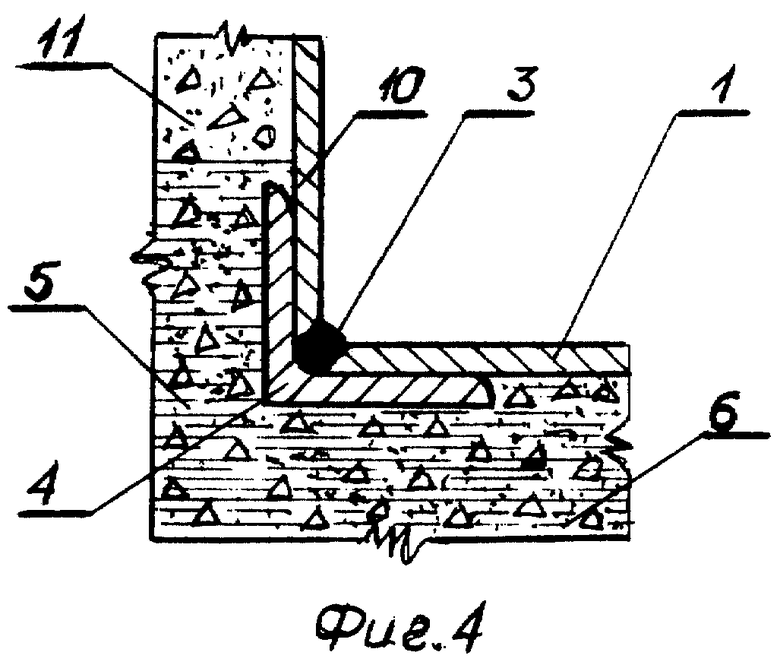

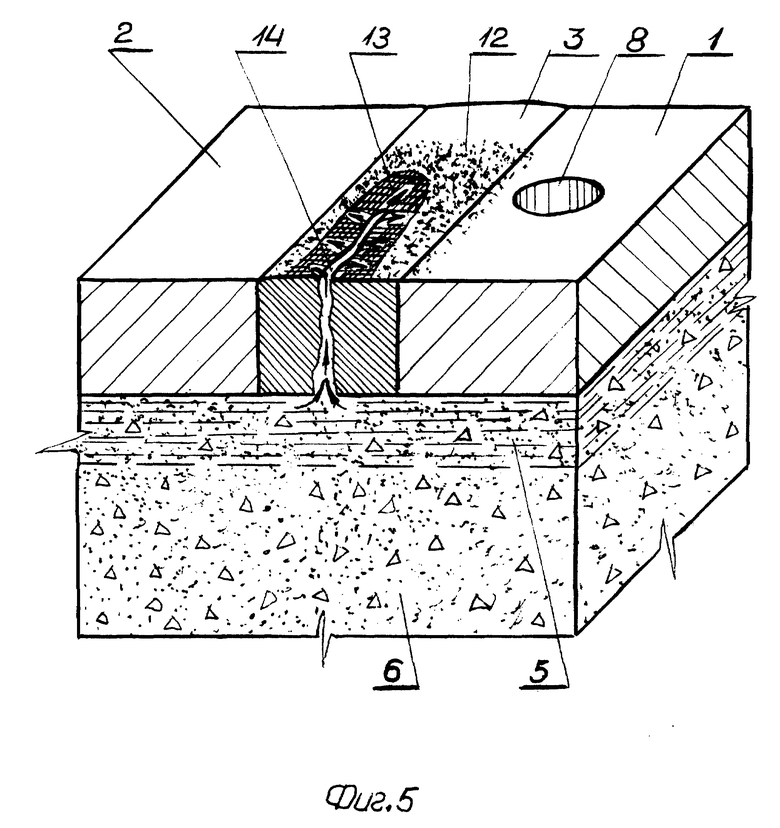

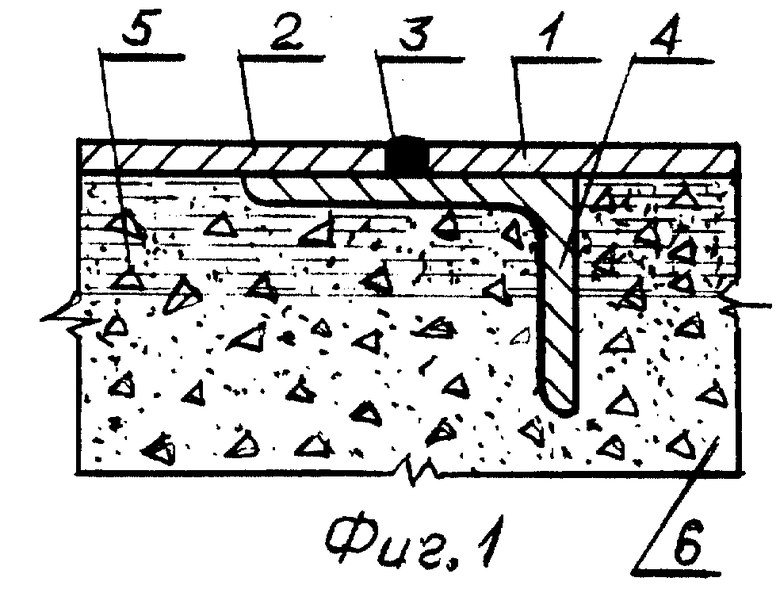

На фиг. 1-5 показаны типы сварных соединений, реализуемых при изготовлении сварной металлической гидроизоляции подземной части зданий и контролируемые предложенным способом.

На фиг. 1 показано стыковое сварное соединение листов металлической гидроизоляции днища подземной железобетонной части здания; на фиг. 2 показано нахлесточное сварное соединение металлических листов гидроизоляции днища той же части здания; на фиг. 3 показано нахлесточное сварное соединение заглушки с листом металлической гидроизоляции днища той же части здания; на фиг. 4 показано угловое сварное соединение металлоизоляции днища и стен подземной железобетонной части здания; на фиг. 5 показана схема, поясняющая сущность выполнения контроля сварных швов.

На фиг. 1-5 обозначено:

1, 2 - листы металлической гидроизоляции днища подземной части здания;

3 - сварные швы, соединяющие листы между собой, а также с металлическим каркасом;

4 - элемент металлического каркаса, к которому привариваются листы днища;

5 - бетон, насыщенный водным раствором (индикаторным пенетрантом);

6 - железобетонная плита подземной части здания;

7 - отверстие в листе днища для подачи бетона, насыщенного водным раствором (индикаторным пенетрантом), в полость между железобетонной плитой подземной части здания и листами металлической гидроизоляции;

8 - отверстие в листе металлической гидроизоляции для отбора проб бетона, насыщенного водным раствором для измерения его водосодержания;

9 - заглушка отверстия в листе для подачи бетона, насыщенного водным раствором;

10 - лист металлической гидроизоляции стены;

11 - железобетонная стена подземной части здания;

12 - цементная пыль (проявитель пенетранта);

13 - темное пятно на проявителе;

14 - сквозной дефект в металле шва, через который индикаторный пенетрант (раствор, насыщающий бетон) поднялся и выступил на проявителе пенетранта (цементной пыли).

Внутренняя металлическая гидроизоляция подземной железобетонной части зданий, которую контролируют предложенным способом, представляют собой U-образную конструкцию, состоящую из металлических листов 1, 2 днища и 10 стен (фиг. 1-4). В процессе ее сборки листы днища 1, 2 (фиг. 1) устанавливают на элементе 4 металлического каркаса, который закрепляют в фундаментной железобетонной плите 6. Металлические листы 10 стен (фиг. 4) устанавливают на другом соответствующем элементе 4 каркаса, после чего выполняют бетонирование стен 11, что в свою очередь обеспечивает жесткую фиксацию металлического каркаса. После бетонирования производят сварку листов 10 стен. После осуществления сварки листов 1, 2 в днище, зазор между днищем 1, 2 и фундаментальной плитой 6 заполняют бетоном 5, насыщенным водным раствором (индикаторным пенетрантом). Подачу бетона (инъецирование) осуществляют через отверстие 7, выполненное в листах 1, 2 днища металлоизоляции. После завершения инъецирования, которое выполняют отдельными участками, отверстие 7 (фиг. 2) закрывают заглушками 9, которые приваривают к листам 1, 2 металлоизоляции сварными швами 3. На каждом участке несколько отверстий 8 также для инъецирования (фиг. 5), близрасположенных к сварному шву 3, оставляют незаваренными для отбора проб бетона 5 при последующем определении его водосодержания. Раствор, насыщающий бетон 5, из-за наличия в нем поверхностно-активных веществ обладает достаточно высокой проникающей способностью (поверхностное натяжение раствора 37,5 дин/см, керосина 28 дин/см, а воды 72,8 дин/см при 18oC), что позволяет его использовать в качестве индикаторного пенетранта при контроле сварных швов металлической гидроизоляции подземной железобетонной части здания на герметичность.

Предложенный способ контроля реализуется следующим образом.

На предварительно высушенную и очищенную, например, металлической щеткой поверхность сварных швов 3 (фиг. 5) наносят проявитель 12 индикаторного пенетранта: цементную пыль, которая имеет высокую гипроскопичность, высота слоя принудительного на сварной шов 3, проявителя, составляет 0,10-1,15 мм.

Затем через отверстия 8 (фиг. 5), расположенные близко к сварным швам 3, согласно ГОСТу 12730.2 (по разнице в потере массы отобранных и высушенных проб) периодически определяют водосодержание бетона 5, используя раствор насыщающий его в качестве индикаторного пенетранта. При водосодержании бетона не менее 10-22% по массе осуществляют визуальный осмотр сварных швов 3. При водосодержании бетона ниже 10-12% контроль герметичности не выполняют из-за ограниченного количества раствора в бетоне и ненадежности результатов контроля.

В местах расположения сквозных дефектов 14 (фиг. 3) на швах 3 на светлом фоне цементной пыли (проявителя пенетранта) четко различаются темные пятна 13. Их наличие характеризует проникновение в сквозные дефекты 14 шва 3 раствора, насыщающего бетон 5, используемого в качестве индикаторного пенетранта, который изменяет цвет проявителя 12.

Пример осуществления способа.

Данный способ контроля герметичности сварных швов металлической гидроизоляции был опробован при строительстве подвальной железобетонной части одного из строящихся зданий.

Протяженность сварных швов металлической гидроизоляции при строительстве этого здания составляла около 13 км. При этом площадь днища металлизации составляла около 8500 м2, соответственно каждый из стыкуемых листов днища имел размер 1,8х3,0 м, что обусловило использование около 1600 таких листов. Все вышеуказанные листы из стали марки Ст3сп толщиной 6,0 мм укладывались на каркас, выполненный из уголков 50х50х5 и 75х50х5 из той же марки стали с обеспечиваемым зазором между ними в 12+2 мм и сваривались, как правило, встык ручной дуговой сваркой с помощью штучных электродов марки О3Б-3 диаметром 4 мм.

На каждом из укладываемых листов было выполнено 3 отверстия: через одно из них (центральное) выполнялась подача раствора бетона марки М100, обеспечивающего заполнение пространства высотой в 30 мм между уложенными листами и бетонным фундаментом, в то время как два отверстия являлись контрольными и через них бетонный раствор, поступивший под лист, после заполнения всей внутренней полости, выступал на наружную поверхность уложенного листа. Этот раствор марки М100 был изготовлен с использованием цемента ПЦ-400. В связи с выполнением данных работ (инъецирование) в зимнее время в данный раствор добавлены в количестве 2% добавки для зимнего бетонирования азотнокислый кальций и нитрит натрия. Работы по изготовлению свариваемой металлической гидроизоляции днища и инъецированию уложенных листов выполнялись в декабре 1996 - феврале 1997 г.

Соответствующая площадь инъецирования днища после сварки листов принималась равной сменной выработке, что соответствует примерно 5-7% от общей площади днища после чего производилась заварка заглушек на каждом из листов данного участка днища. Заварка заглушек производилась ручной дуговой сваркой электродами О3Б-3 диаметром 4 мм. При общем количестве листов порядка 70-80 штук на данном участке днища соответствующее количество заглушек должно составлять 210-240 штук. Из этого количества 3-5 заглушек оставлялись незавершенными для последующего отбора проб, необходимых для определения водосодержания бетона. Водосодержание бетона в первоначальный период (период укладки) составляло 22,5% по массе.

Контроль герметичности сварных швов металлической гидроизоляции днища выполнялся в июне-сентябре 1997 г., то есть через 5-8 месяцев после окончания всех работ, связанных с изготовлением металлической гидроизоляции. При этом на каждом из контролируемых участков через незаваренные отверстия производился отбор проб бетона для определения его водосодержания, которое устанавливалось в соответствии с ГОСТ 12730.2-78 "Бетоны. Метод определения влажности".

При этом водосодержание бетона, определенное на различных участках днища, перед выполнением контроля сварных швов изменялось от 16 до 19% по массе. После соответствующего отбора проб производилась установка и заварка заглушек, которые не были заварены ранее, ручной дуговой сваркой электродами марки О3С-3 диаметром 4 мм.

Перед контролем наружные сварные швы металлической гидроизоляции просушивалась пламенем пропановых горелок до полного удаления влаги, а с поверхности сварных швов на этом участке удалялись все остатки бетона и мусора, наличие которых обусловлено выполнением строительных работ на площадке.

Наружная поверхность сварных швов припудривалась слоем цементной пыли до 10-15 мм после чего производили визуальный осмотр всех сварных швов на контролируемом участке. Те участки сварных швов, на которых были выявлены темные пятна на светлом фоне цементной пыли, либо отмечались как дефектные, либо контролировались вторично. Для этого на эти участки после их зачистки вновь наносилась цементная пыль, и визуальный контроль данного участка производили до появления на нем темного пятна, связанного с адсорбцией влаги. Это темное пятно, являющееся вначале точечным постепенно увеличивает свой размер, распыливаясь на светлом фоне цементной пыли. Такое "проявление" сквозного дефекта в металле шва имеет место в течение 3-5 мин после вторичного нанесения слоя цементной пыли. Окончательно получаемый размер темного пятна на светлом фоне цементной пыли во времени определяется величиной дефекта в сварном шве.

Сравнительное сопоставление при этом количества выявленных дефектов на днище как при использовании метода вакуумирования, регламентированного СНиП 3.03.01-87, а также предложенного метода, названного капиллярно-адсорбционным методом, показало полную их тождественность по обеспечиваемым результатам контроля.

При бетонировании стен водосодержание бетона при отборе соответствующих проб посредством засверловки бетона стены, определенное на 4 день после бетонирования, что связано со снятием опалубки, соответствует 9% по массе. При этом выявление сквозных дефектов за счет наличия пятен было возможно только на отдельных участках металлизации, преимущественно в нижней части стены.

Между тем соответствующий контроль, выполненный методом вакуумирования выявил дефекты на других участках сварных швов, обуславливающие нарушение их герметичности.

Данное обстоятельство свидетельствует, что водосодержание бетона порядка 10-12% является тем нижним пределом, ниже которого невозможна реализация предложенного способа контроля и потому его используют лишь для контроля герметичности сварных швов днища металлической изоляции. Сравнение производительности выполнения контроля методом вакуумирования и предложенным методом, выраженной в пог.м. сварного шва показало: контроль одной рамкой для вакуумирования обуславливает выполнение процесса выявления дефектов бригадой, состоящей из не менее 2 человек из-за необходимости обеспечения усилия по прижатию рамки, необходимого для создания разрежения во внутренней ее полости, а также управления трехходовым краном, который обеспечивает соединение камеры с вакуум-насосом для создания в ней разрежения, отключение камеры от него и впуск воздуха в камеру для снятия разрежения. Кроме этого выполнение данного способа контроля связано с необходимостью визуального наблюдения за вакуумметром с целью определения обеспечиваемого перепада давления в процессе контроля.

Контроль герметичности предложенным способом может выполняться одним человеком и не связан с обеспечением физического усилия по прижатию рамки, а также характеризуется более простой технологической схемой. При этом сменная выработка (производительность), приходящаяся на одну рамку для вакуумирования составляет не более 100 пг.м. сварного шва, в то время как предложенным способом обеспечивается возможность проверки за смену 350-400 пог.м. шва. С учетом количества контроллеров, необходимых для выполнения контроля сварных швов на непроницаемость, фактическая производительность реализации предложенного способа возрастает в 7-8 раз.

Предложенный способ контроля герметичности сварных швов обеспечил возможность его использования для всех типов сварных соединений днища металлоизоляции, на которые приходится более 80% протяженности сварных швов всей металлической гидроизоляции.

Таким образом, предложенное техническое решение промышленно применимо и по сравнению с прототипом позволяет обеспечить простоту и безопасность контроля на герметичность сварных швов днища металлической гидроизоляции железобетонной подземной части строящегося здания со значительным повышением производительности при доступе к сварным швам лишь с одной стороны.

Исходя из изложенного выше, по мнению заявителя, предложенное техническое решение соответствует всем критериям изобретения, обладает новизной, соответствует современному техническому уровню, промышленно осуществимо и применимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1999 |

|

RU2148483C1 |

| МНОГОСЛОЙНАЯ ГИДРОИЗОЛЯЦИЯ ПОДЗЕМНОГО СООРУЖЕНИЯ (УСТРОЙСТВО ЮРКЕВИЧА П.Б.) | 2013 |

|

RU2539456C2 |

| СПОСОБ ВОЗВЕДЕНИЯ БЕЗРИГЕЛЬНОГО КАРКАСА ЗДАНИЯ | 2001 |

|

RU2206674C1 |

| ПОДЗЕМНОЕ СООРУЖЕНИЕ, ВОЗВОДИМОЕ В КОТЛОВАНЕ, И СПОСОБ БЕТОНИРОВАНИЯ | 1997 |

|

RU2131496C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА БЕТОНИРОВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2206088C2 |

| МОНОЛИТНОЕ БЕТОННОЕ ЗДАНИЕ | 1999 |

|

RU2175045C2 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ЖЕЛЕЗОБЕТОННЫЙ КАРКАС ЗДАНИЯ | 2000 |

|

RU2181420C2 |

| СПОСОБ ЗАХОРОНЕНИЯ РЕАКТОРНЫХ ОТСЕКОВ УТИЛИЗИРУЕМЫХ ПОДВОДНЫХ ЛОДОК И АТОМОХОДОВ | 1999 |

|

RU2154866C1 |

| Цилиндрический резервуар | 1980 |

|

SU939696A1 |

| СТЕНА ИЗ КРУПНЫХ БЛОКОВ | 1998 |

|

RU2153560C2 |

Изобретение относится к контролю и испытаниям и может быть использовано в строительстве, особенно при изготовлении металлической изоляции подземной железобетонной части зданий, армированных с внутренней стороны металлическими листами. Способ заключается в том, что одну сторону сварного шва смачивают индикаторным пенетрантом, а на противоположную наносят проявитель пенетранта, и по пятнам на проявителе визуально определяют дефектные места, при этом периодически измеряют водосодержание бетона в околошовной зоне, а визуальный осмотр шва осуществляют при достижении водосодержания бетона не менее 10 - 12% по массе, причем в качестве индикаторного пенетранта используют раствор, насыщающий бетон, а в качестве проявителя пенетранта - цементную пыль. Способ позволяет при доступе к сварным швам с одной стороны значительно упростить контроль на герметичность, снизить себестоимость и повысить при этом производительность его без снижения качества. 5 ил.

Способ контроля герметичности сварных швов, преимущественно листов гидроизоляции железобетонных конструкций в грунте, по которому одну сторону шва смачивают индикаторным пенетрантом, а на противоположную наносят проявитель пенетранта, и по пятнам на проявителе визуально определяют дефектные места, отличающийся тем, что периодически измеряют водосодержание бетона в околошовной зоне, а визуальный осмотр шва осуществляют при достижении водосодержания бетона не менее 10 - 12% по массе, при этом в качестве индикаторного пенетранта используют раствор, насыщающий бетон, а в качестве проявителя пенетранта - цементную пыль.

| Ханапетов М.В | |||

| Контроль качества сварных соединений | |||

| - М.: Стройиздат, 1979, с.72 - 74 | |||

| Там же, с.118 - 125 | |||

| Там же, с.69 - 72 | |||

| Вакуум-камера для испытания на плотность сварных швов и заклепочных соединений | 1975 |

|

SU641293A1 |

| СПОСОБ КОНТРОЛЯ И ИССЛЕДОВАНИЯ СВАРНЫХ СОЕДИНЕНИЙ | 1971 |

|

SU425753A1 |

Авторы

Даты

1999-08-10—Публикация

1997-11-03—Подача