Изобретение относится к области контактной точечной сварки и может быть использовано при изготовлении в строительстве закладных деталей с нахлесточными сварными соединениями, содержащих плоский элемент (пластину) с приваренным к ней отрезком арматурного стержня.

Сложность реализации данного типа сварных соединений определяется, главным образом, наличием оксидных пленок на поверхности свариваемых деталей, препятствующих их соединению при сварке.

Формированию сварного соединения также препятствуют различные условия теплоотвода в соединяемые элементы, вызванные их геометрической формой (арматурный стержень + пластина).

Поэтому задачей данного изобретения является разрушение оксидных пленок в процессе получения соединения и удаление их из зоны контакта арматурного стержня с пластиной.

Учитывая сложность решения данной задачи в производстве, применяют дополнительные технологические операции, в частности выштамповку рельефа на пластине, которая позволяет частично разрушить оксидную пленку за счет локального нагрева и повышения степени пластической деформации металла. Иногда для разрушения оксидной пленки используют перед сваркой высокочастотный разряд.

Указанные выше приемы, во-первых, не позволяют полностью разрушить оксидную пленку и удалить ее из зоны контакта "арматурный стержень-пластина", а во-вторых, усложняют процесс изготовления закладных деталей и требуют наличия дополнительного технологического оборудования (мощных прессов и т.д.).

Известен способ изготовления закладной детали, при котором на пластине предварительно выштамповывают выступ (рельеф), к которому контактной сваркой приваривают отрезок арматурного стержня (см. а. с СССР N 242290, В 23 К 11/20, 1969 г.). Данный способ сварки в настоящее время реализован на ряде предприятий стройиндустрии.

При реализации данного способа не решается задача, поставленная заявителем. т. к. формирование соединения происходит в твердой фазе и удаление оксидных пленок за счет пластического течения металла затруднено. Кроме того, за счет неравномерного нагрева и теплоотвода оксидные пленки разрушаются преимущественно на арматуре, в результате чего оксидные пленки частично сохраняются в зоне соединения деталей.

Кроме того, реализация данного способа связана с необходимостью использования мощного прессового оборудования для формирования рельефа, а также быстроизнашиваемой оснастки (матриц и пуансонов), необходимой для данных целей. При большом количестве типоразмеров закладных деталей соответственно возрастает и требуемое количество необходимой оснастки. Выштамповка рельефа приводит к изгибу пластин, ухудшению формирования соединения при контактной сварке, ухудшает условия установки закладной детали в металлическую форму при формовании железобетонной конструкции. Наличие рельефа на пластине также ухудшает условия выполнения сварочных работ на стройплощадке при соединении железобетонных конструкций ручной дуговой сваркой с помощью монтажных связей, привариваемых к данным закладным деталям.

Известен способ изготовления закладных деталей железобетонных конструкций (см. а.с. СССР N 941078, В 23 К 11/10, 1982 г.), при котором уменьшение теплоотвода в пластину, а также снижение энергопотребления обеспечивают за счет выполнения в пластине отверстия с перемычкой, на которую укладывают анкерный стержень.

Данное техническое решение не обеспечивает получение требуемого результата, т.к. удаление из зоны сварки оксидных пленок затруднено. Кроме того, реализация данного способа требует дополнительных трудозатрат, необходимых для получения данного отверстия посредством дополнительной технологической операции, а также снижение надежности выполнения сварки из-за невозможности гарантирования при этом требуемой площади соединения.

Наиболее близким по технической сущности и достигаемому результату при использовании к заявляемому изобретению является способ контактной точечной сварки, при котором в начальный момент свариваемые детали сжимают усилием, величина которого меньше сварочного усилия, пропускают импульс сварочного тока и сжимающее усилие увеличивают до сварочного усилия (а.с. СССР N 889337, B 23 К 11/10, 1981 г.), который выбран в качестве прототипа к заявляемому техническому решению.

Однако реализация этого способа не обеспечивает полного разрушения оксидных пленок и удаления их из зоны соединения, что отражается на прочности сварного соединения.

Задача, на решение которой направлено заявляемое изобретение, заключается в обеспечении при соединении закладных деталей с нахлесткой полного разрушения оксидных пленок на поверхности свариваемых деталей и удалении их из зоны контакта "деталь - деталь".

Технический результат изобретения "Способ контактной точечной сварки" заключается в получении прочного сварного соединения пластины с арматурным стержнем, в снижении трудозатрат и энергопотребления по сравнению с известными способами соединения закладных деталей.

Сущность предлагаемого технического решения заключается в обеспечении начального поверхностного локального оплавления металла в контакте соединяемых деталей и принудительного выдавливания жидкого металла из зоны соединения.

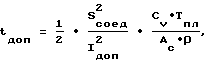

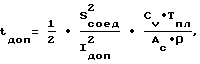

Для этого в заявленном способе контактной точечной сварки преимущественно закладных деталей с нахлесточными сварными соединениями, при котором свариваемые детали сжимают усилием, величина которого меньше сварочного усилия, пропускают импульс сварочного тока и сжимающее усилие увеличивают до сварочного усилия в начальный момент, свариваемые детали сжимают усилием, в 2-3 раза меньшим сварочного усилия, перед включением импульса сварочного тока через детали пропускают дополнительный импульс тока величиной, в 1,5-2 раза превышающей величину сварочного тока, длительностью, определяющейся из условия:

где Sсоед - площадь сварного соединения;

Iдоп - величина дополнительного импульса тока;

Tпл - температура плавления металла свариваемых изделий;

Cv - объемная теплоемкость металла свариваемых деталей при Тпл;

Aс - коэффициент, учитывающий степень растекания тока в стержне;

ρ - удельное электросопротивление металла свариваемых деталей при Тпл,

а сварочное усилие прикладывают в момент включения сварочного тока.

Значение начального усилия сжатия деталей и наличие дополнительного импульса тока указанной величины создают условия для получения поверхностного локального оплавления металла свариваемых деталей, а время действия дополнительного импульса тока определяет требуемую площадь оплавления, что гарантирует полное разрушение и удаление из зоны соединения оксидных пленок. Это, в свою очередь, обеспечивает получение соединения требуемой прочности.

Сопоставительный анализ заявленного технического решения с прототипом показывает, что предлагаемое решение отличается пропусканием дополнительного импульса тока величиной, в 1,5-2,0 раза превышающей величину сварочного тока определенной длительностью, величиной начального усилия сжатия, в 2-3 раза меньшей сварочного усилия, которое прикладывают в момент включения сварочного тока.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, содержащим сведения об аналогах заявляемого изобретения, позволил установить, что аналоги, характеризующиеся признаками заявляемого изобретения, не обнаружены, а из перечня выявленных аналогов подобран прототип, как наиболее близкий по совокупности признаков, что позволило определить отличительные признаки заявляемого технического решения. По мнению заявителя, заявленное изобретение соответствует критерию "новизна" по действующему законодательству.

Заявляемая совокупность признаков позволяет полностью разрушить и удалить из зоны соединения оксидные пленки, что обеспечивает получение соединения требуемой прочности. При этом реализация заявляемого изобретенья не требует ни дополнительных технологических операций, ни дополнительного оборудования.

Исходя из этого можно сделать заключение о том, что заявляемое техническое решение соответствует критерию "существенные отличия" по действующему законодательству.

Техническое решение, предлагаемое заявителем, не следует явным образом из известного уровня техники, поэтому оно соответствует критерию "изобретательский уровень" по действующему законодательству.

В качестве доказательства промышленной применимости изобретения приводим пример выполнения предлагаемого технического решения.

Сущность изобретения поясняется чертежами.

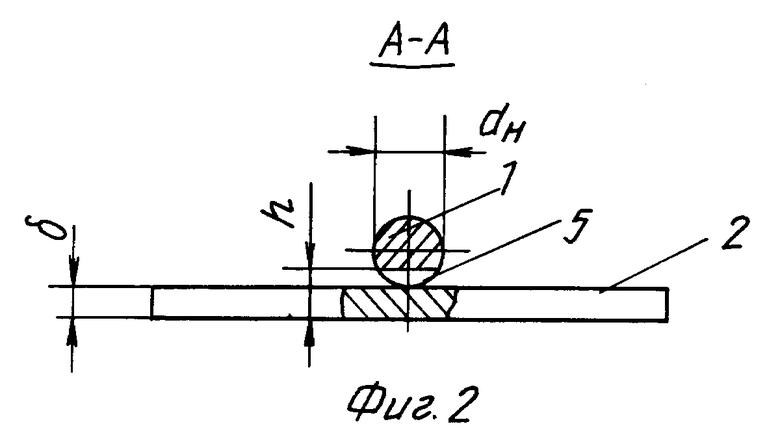

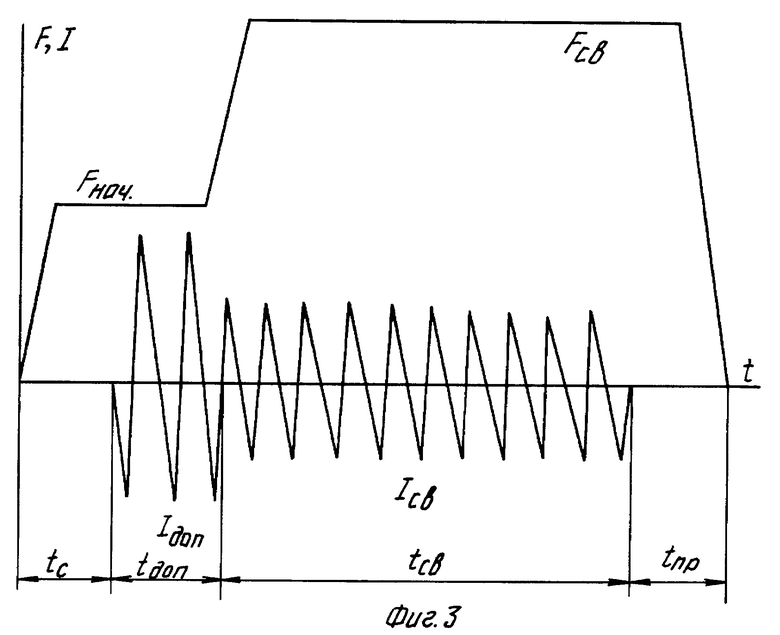

На фиг.1 представлено конструктивное выполнение закладной детали, свариваемой контактной точечной сваркой; на фиг.2 - поперечное сечение по А-А закладной детали, соответствующее моменту пропускания дополнительного импульса тока;

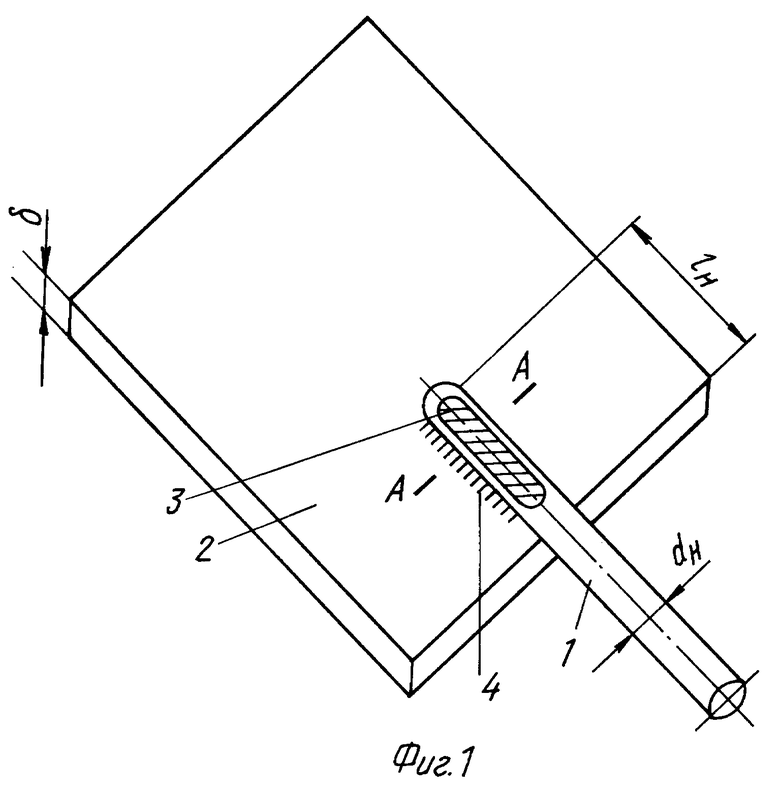

на фиг. 3 - циклограмма изменения во времени тока и сжимающего усилия.

Закладная деталь представляет собой арматурный стержень 1 диаметром dн, установленный с нахлесткой величиной Iн на пластину 2 толщиной δ с образованием площади 3 сварного соединения Sсоед.. В процессе сварки образуется грат 4 и жидкая прослойка 5 на арматурном стержне 1 толщиной h.

Далее на чертежах обозначено:

F - величина усилия на электродах машины для точечной сварки:

I - величина тока, пропускаемого через электроды машины точечной сварки;

t - время:

tc- время сжатия свариваемых деталей,

tдоп - длительность дополнительного импульса тока;

tсв - время сварки;

tпр - время проковки:

Fнач - величина начального усилия сжатия электродов контактной машины;

Fсв - величина сварочного усилия сжатия электродов контактной машины;

Iдоп - величина дополнительного импульса тока;

Iсв - сварочного тока

Способ осуществляют следующим образом. При контактной сварке токопроводом к пластине закладной детали 2 толщиной δ служит нижний электрод машины для точечной сварки. Соответственно верхним электродом прижимают арматурный стержень 1 диаметром dн к пластине 2. Параметры режима точечной сварки принимают из следующих соображений. Предварительно определяют длительность tдоп дополнительного импульса тока в зависимости от величины площади 4 сварного соединения Sсоед.

При этом величину площади получаемого сварного соединения Sсоед определяют исходя из условия обеспечения равнопрочности сварного соединения арматурному стержню при механических испытаниях соединения в соответствии с требованиями ГОСТ 10922 "Арматурные и закладные изделия, сварные соединения арматуры и закладных изделий железобетонных конструкций".

Величину длительности дополнительного импульса тока выбирают из условия:

где Sсоед - площадь сварного соединения;

Iдоп - величина дополнительного импульса тока:

Тпл - температура плавления металла свариваемых изделий:

Сv - объемная теплоемкость металла свариваемых деталей при Tпл;

Aс - коэффициент, учитывающий степень растекания тока в стержне;

ρ - удельное электросопротивление металла свариваемых деталей при Тпл.

Величину Iдоп дополнительного импульса тока принимают в 1,5- 2,0 выше значения сварочного тока Iсв, а величину изменяющегося во времени t усилия F во время tдоп принимают равным Fнач, которое в 2-3 раза меньше усилия Fсв, действующего в течение времени сварки tсв. Такое сочетание значений Fнач и Iдоп обуславливает за счет высокой плотности тока в контакте двух деталей локальное оплавление арматурного стержня 1, которое последовательно изменяет положение на длине его нахлестки Iн. Соответственно оплавление арматурного стержня 1 обуславливает наличие жидкой прослойки 5 расплавленного металла высотой h в зоне контакта "арматурный стержень 1 - пластина 2 ".

При значениях Fнач и Iдоп меньше указанных величин по сравнению с Fсв и Iсв процесс формирования сварного соединения приобретает взрывной характер, что связано с нежелательной интенсификацией выплеска и, соответственно, ухудшением условий выполнения сварочных работ.

При значениях Fнач и Iдоп больше указанных величин по сравнению с Fсв и Iсв имеет место ухудшение условий для локального оплавления между арматурным стержнем 1 и пластиной 2, что в свою очередь уменьшает площадь сварного соединения Sсоед, а также его прочность.

Удаление прослойки 5 жидкого металла высотой h из зоны контакта свариваемых деталей обеспечивает при оптимальных значениях Fнач и Iдоп очистку ее (зоны контакта) от оксидных пленок и получение соединения требуемой площади.

Повышению качества сварного соединения также способствует возрастание значения Fсв, которое практически совпадает с моментом подачи сварочного тока Iсв. За счет этого обеспечивают удаление жидкого металла из зоны формирования сварного соединения и выдавливание перегретого металла в грат 4.

Временные параметры режима сварки, определяемые значениями tс, tсв, tпс, идентичны соответствующим значениям, реализуемым при контактной рельефно-точечной сварке, выполняемой по рельефу, выштампованному на пластине закладной детали.

Пример выполнения

Предложенный способ контактной точечной сварки закладных деталей с начальным оплавлением свариваемых деталей был опробован на Бескудниковском комбинате строительных материалов (г. Москва).

В качестве свариваемых деталей были использованы арматура классов A-I, A-III и A500C диаметром dн=6 - 12 мм и плоский металлопрокат из стали марки Ст3 толщиной δ =6 - 8 мм.

Примером выполнения контактной точечной сварки с начальным оплавлением является соединение термомеханически упрочненной арматуры класса A500C (сталь марки Ст3) диаметром 10 мм с пластиной (сталь марки Ст3) толщиной 6 мм.

При контактной точечно-рельефной сварке названного сочетания свариваемых деталей параметры режима составляют:

Iсв = 15 кА,

Fсв = 6 кН,

tсв = 0,60 c

(РТМ 393-94. Руководящие технологические материалы по сварке и контролю качества соединения арматуры и закладных изделий железобетонных конструкций -М.: НИИЖБ Госстроя России, 1994.-316 с.).

На данном режиме получение соединения требуемой прочности без выштамповки рельефа не представляется возможным.

Для определения длительности дополнительного импульса тока по формуле

Iдоп выбрали равным 1,6 Iсв, т.е. 24 кА.

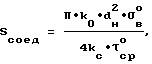

При этом площадь соединения Sсоед определяли из условия равнопрочности его арматурному стержню как:

где dн - номинальный диаметр арматурного стержня;

k0 - коэффициент разупрочнения металла в зоне термического влияния;

kс - коэффициент разупрочнения металла в зоне соединения;

σ

τ

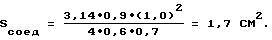

Для приведенного металла арматурного стержня k0 = 0,9; kс = 0,6; τ

Таким образом

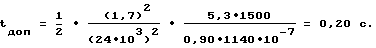

Физические свойства свариваемого металла при Тпл = 1500oC составляют: Сv = 5,3 Дж/см3 • oC, ρ = 1140•10-7 Ом • см (Марочник сталей и сплавов/ под ред. В.Г.Сорокина. -М.: Машиностроение, 1989.-640 с.).

Длительность дополнительного импульса тока tдоп равна

Fнач=(0,3-0,5) Fсв, Fнач = 0,5•6 = 3 кН.

Время сжатия tс = 0,50 с и время проковки tпр = 0,50 с не меняется по сравнению с первоначальным вариантом.

Величина нахлестки Iн выбирается исходя из требуемой площади соединения, в приведенном примере Iн = 30 мм.

Металлографические исследования и механические испытания закладной детали, сваренной по предлагаемому способу, показали, что полученные на данном режиме сварные соединения характеризуются равнопрочностью и отсутствием внутренних дефектов соединения.

Таким образом, предложенное техническое решение промышленно применимо и по сравнению с прототипом обеспечивает формирование сварного соединения, не требующего предварительной выштамповки рельефа на пластине закладной детали, что обеспечивает снижение трудозатрат, а также повышает качество сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ СВАРНЫХ ШВОВ | 1997 |

|

RU2134409C1 |

| Способ сварки под флюсом наклонного соединения анкерного стержня с элементом проката | 1982 |

|

SU1117165A1 |

| ЗАКЛАДНАЯ ДЕТАЛЬ | 1992 |

|

RU2018594C1 |

| ЗАКЛАДНАЯ ДЕТАЛЬ | 1993 |

|

RU2040648C1 |

| СПОСОБ ОДНОСТОРОННЕЙ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2002 |

|

RU2226143C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ | 1992 |

|

RU2036759C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПЛОСКОЙ ДЕТАЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА С МЕТАЛЛИЧЕСКИМ СТЕРЖНЕМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2007 |

|

RU2362660C2 |

| Способ контактной сварки пространственных арматурных каркасов | 1983 |

|

SU1088900A1 |

| Объемный блок | 1979 |

|

SU866079A1 |

Способ может быть использован в строительстве при изготовлении закладных деталей железобетонных конструкций с нахлесточными сварными соединениями. В начальный момент свариваемые детали сжимают усилием, величина которого в 2-3 раза меньше сварочного усилия. Пропускают импульс сварочного тока и сжимающее усилие увеличивают до сварочного усилия. Перед включением импульса сварочного тока через детали пропускают дополнительный импульс тока величиной, в 1,5-2 раза превышающей величину сварочного тока. Длительность дополнительного импульса определяют в зависимости от площади сварного соединения, материала свариваемых деталей. Сварочное усилие прикладывают в момент включения сварочного тока. Способ позволяет при изготовлении закладных деталей существенно повысить производительность и снизить энергопотребление без снижения качества. 3 ил.

Способ контактной точечной сварки преимущественно закладных деталей с нахлесточным соединением, при котором в начальный момент свариваемые детали сжимают усилием, величина которого меньше сварочного усилия, пропускают импульс сварочного тока и сжимающее усилие увеличивают до сварочного усилия, отличающийся тем, что в начальный момент свариваемые детали сжимают усилием, в 2 - 3 раза меньшим сварочного усилия, перед включением импульса сварочного тока через детали пропускают дополнительный импульс тока величиной, в 1,5 - 2 раза превышающей величину сварочного тока, длительностью, определяющейся из условия

где Sсоед - площадь сварного соединения;

Iдоп - величина дополнительного импульса тока;

Tпл - температура плавления металла свариваемых изделий;

Cv - объемная теплоемкость металла свариваемых деталей при Tпл;

Ac - коэффициент, учитывающий степень растекания тока в стержне;

ρ - удельное электросопротивление металла свариваемых деталей при Tпл,

а сварочное усилие прикладывают в момент включения сварочного тока.

| Способ контактной точечной сварки | 1979 |

|

SU889337A1 |

| СПОСОБ СВАРКИ СТЕРЖНЯ С ПЛАСТИНОЙ | 0 |

|

SU242290A1 |

| Способ изготовления закладных деталей | 1980 |

|

SU941078A1 |

| Способ контактной точечной сварки и электрод для его осуществления | 1989 |

|

SU1609577A2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ОБЖАТИЕМ ПЕРИФЕРИЙНОЙ ЗОНЫ СОЕДИНЕНИЯ | 1992 |

|

RU2036759C1 |

| US 4122325 A, 24.10.1978 | |||

| US 5115113 A, 19.05.1992. | |||

Авторы

Даты

2000-05-10—Публикация

1999-02-09—Подача