Предлагаемое техническое решение относится к области разделения жидких и газовых смесей, в частности к системам мембранного разделения.

Известно большое число мембранных аппаратов, в которых пучок мембранных элементов (трубчатых, капиллярных или половолоконных) размещен в цилиндрическом корпусе параллельно его оси, а концы элементов закреплены в двух трубных решетках, расположенных в противоположных торцевых частях корпуса (см. А.С. СССР N 1498531, МКИ B 01 D 13/00, 1989 г., патент СССР N 1134112, МКИ B 01 D 13/00, 1985 г. и др.). Основным недостатком известных аппаратов является выход из строя всего аппарата при разрыве хотя бы одного мембранного элемента или при разрушении трубной решетки. В этих случаях невозможно отремонтировать аппарат или использовать его частично.

Наиболее близким по технической сущности к заявляемому объекту является мембранный аппарат, описанный в патенте РФ N 2023490, МКИ B 01 D 63/06 1994 г. Аппарат состоит из цилиндрического корпуса, двух торцевых крышек, мембранных элементов, концы которых закреплены в неподвижной и подвижной трубных решетках, штуцеров ввода и вывода разделяемой среды и штуцера для отвода пермеата. На подвижной трубной решетке закреплен стакан с осевым отверстием, к которому присоединен штуцер для отвода пермеата. На этом штуцере закреплена металлическая мембрана, которая по периметру жестко соединена с корпусом аппарата. Известное техническое решение обеспечивает подвижность концов мембранных элементов, что предохраняет мембранные элементы от повреждений (особенно при выполнении их из жестких и хрупких материалов) при сборке, перевозке, воздействии вибрации и изменениях температуры. Однако при разрушении хотя бы одного мембранного элемента аппарат полностью выходит из строя, т. е. не может быть использован даже частично. Фактически аппарат не может быть отремонтирован без полной замены всех мембранных элементов ни при повреждении одного из них, ни при повреждении трубной решетки. Кроме того, при решении ряда задач (например, для глубокой очистки смеси от определенных соединений) необходима значительная длина мембранных элементов, а значит, и корпуса. Поэтому для решения таких задач аппарат неудобен при монтаже и размещении, особенно в мобильных системах очистки, на действующих производствах и т.п.

Задачей, решаемой предлагаемым изобретением, является повышение надежности и упрощение эксплуатации. Поставленная задача решается за счет того, что в аппарат, содержащий цилиндрический корпус, крышку, мембранные элементы, штуцера ввода и вывода разделяемой смеси и штуцер отвода пермеата, введены размещенный по оси корпуса опорный цилиндр с продольными прорезями и пропущенные через крышку цилиндрические втулки, количество которых равно N = 2n, где n ≥ 1. Причем мембранные элементы выполнены в виде мотков, надетых на опорный цилиндр, а подводящие и отводящие концы мембранных элементов через прорези и центральный канал опорного цилиндра введены в цилиндрические втулки с образованием в них трубных решеток, при этом в одни втулки вклеены подводящие концы мембранных элементов, а в другие - отводящие концы этих элементов. Штуцера для ввода и вывода разделяемого потока сообщаются с соответствующими цилиндрическими втулками. Мотки мембранных элементов либо свободно уложены в корпусе на перфорированных или пористых дисках, разделяющих соседние мотки, либо размещены на бобинах, которые фиксируются на опорном цилиндре, причем щечки бобин выполнены пористыми или перфорированными. Мембранные элементы представляют собой либо отдельные гибкие полупроницаемые трубки или капилляры либо жгуты из набора гибких полупроницаемых волокон или капилляров. Предлагаемое техническое решение обеспечивает повышение надежности и упрощение эксплуатации, так как, во-первых, при выходе из строя какого-либо элемента легко может быть полностью или частично (с небольшой потерей производительности) восстановлена работоспособность аппарата либо путем отрезания концов всех мембранных элементов (неисправного мембранного элемента), замены неисправного мотка и повторного вклеивания концов мембранного элемента либо заглушением (заклеиванием или установкой заглушек) концов вышедшего из строя мембранного элемента, во-вторых, при сборке или эксплуатации мембранные элементы практически не подвергаются растягивающим и сжимающим усилиям, так как они свободно уложены в корпусе или свободно намотаны на бобины, в-третьих, на одном аппарате могут быть реализованы различные схемы включения мотков мембранных элементов, в-четвертых, аппарат компактен, удобен в размещении, так как не требует значительного свободного пространства ни по одной из координат, и в-пятых, использование аппарата позволяет упростить регулировку технологических параметров процесса (скоростей потока, перепада давления и пр.), так как длина мембранных элементов может быть изменена в широких пределах.

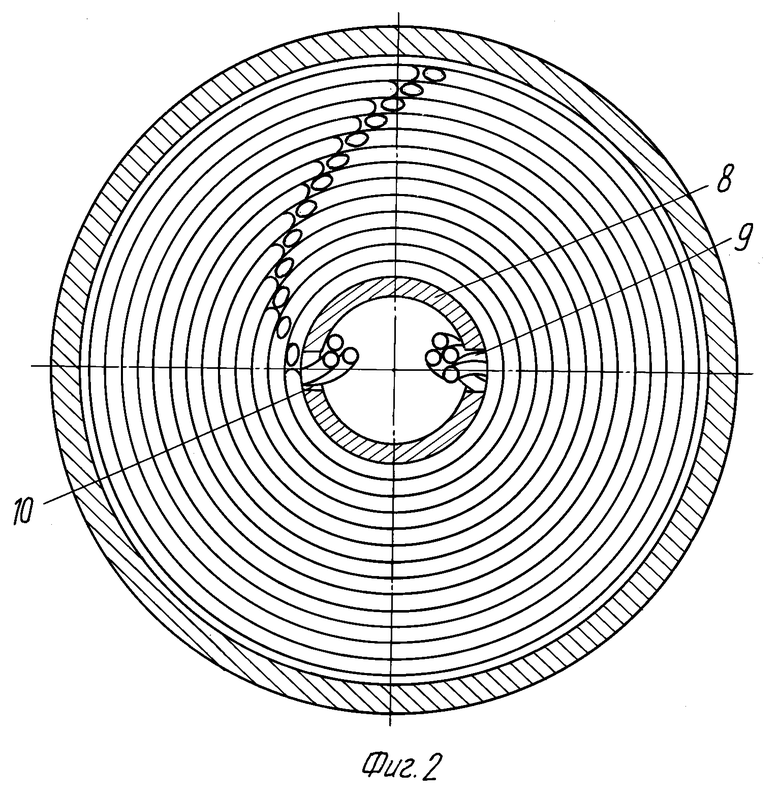

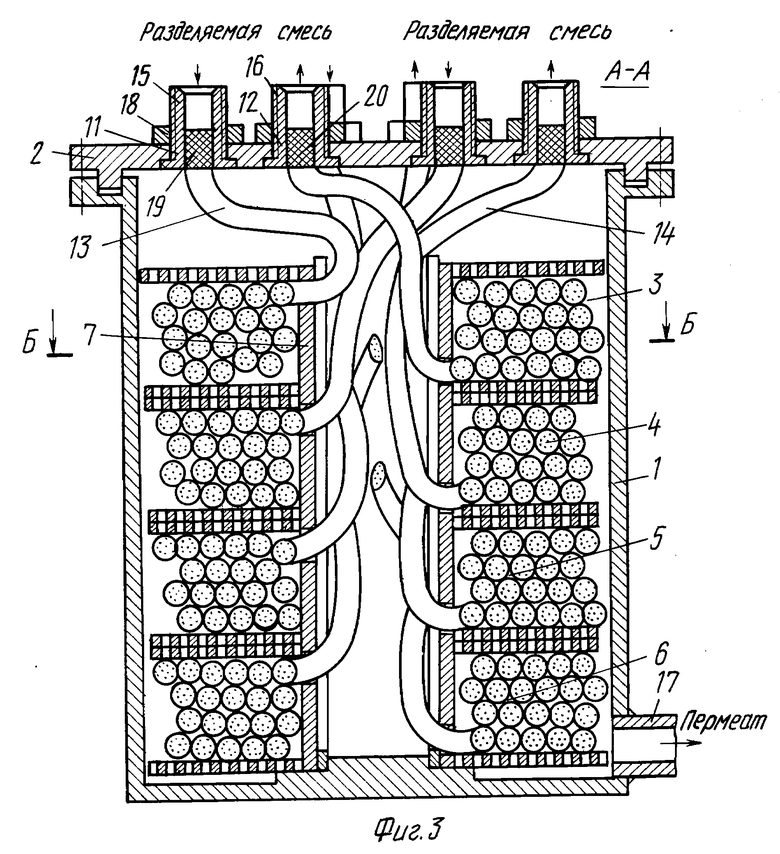

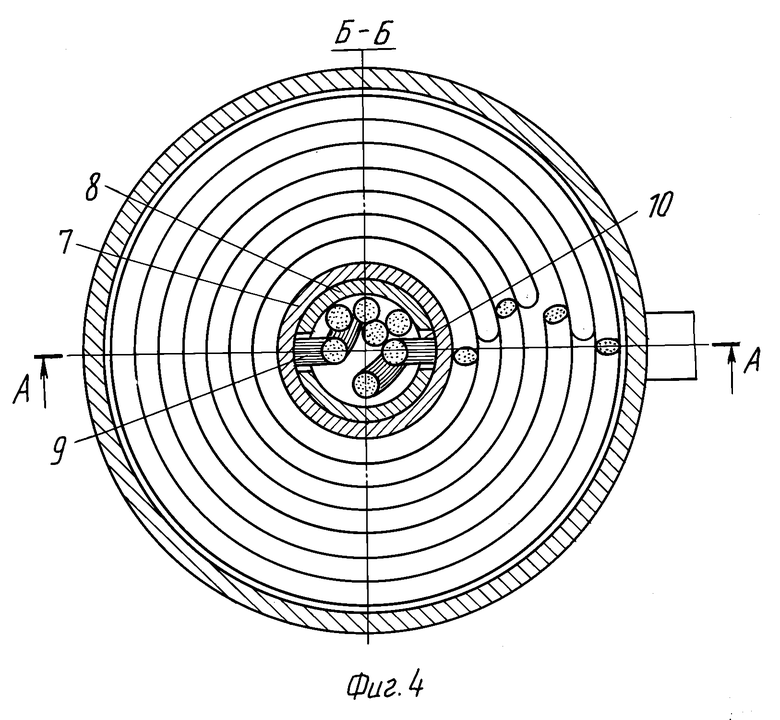

На фиг. 1 и 2 представлен сборочный чертеж аппарата со свободно уложенными в корпусе мотками мембранных элементов, представляющих собой отдельные гибкие полупроницаемые трубки или капилляры, а на фиг. 3 и 4 - сборочный чертеж аппарат с мембранными элементами, размещенными на бобинах и представляющих собой жгуты из полупроницаемых волокон или капилляров.

Аппарат, представленный на фиг. 1 и 2 (аппарат первого типа), состоит из цилиндрического корпуса 1, крышки 2, мембранных элементов 3-6 в виде мотков полупроницаемых трубок или капилляров, перфорированных (пористых) дисков 7, опорного цилиндра 8 с двумя продольными прорезями 9, 10, двух пропущенных через крышку 2 цилиндрических втулок 11, 12, закрепленных гайками 13, штуцеров 14 и 15 ввода и вывода разделяемой смеси и штуцера 16 для отвода пермеата. Подводящие 17 и отводящие 18 концы мембранных элементов 3-6 введены соответственно в цилиндрические втулки 11, 12 с образованием в них трубных решеток 19, 20.

Работает предлагаемый аппарат следующим образом. Разделяемая смесь, подаваемая через штуцер 14, поступает в центральные каналы мембранных элементов (полупроницаемых трубок или капилляров) и четырьмя параллельными потоками проходит по этим трубкам (капиллярам) и выводится через штуцер 15 из аппарата. Прошедшие через стенки мембранных элементов соединения (пермеат) свободно удаляются от внешних поверхностей мембранных элементов через зазоры между витками и пористые диски и выводятся из корпуса через штуцер 16.

Аппарат, представленный на фиг. 3, 4 (аппарат второго типа), состоит из цилиндрического корпуса 1, крышки 2, мембранных элементов 3-6 в виде мотков из жгутов полупроницаемых волокон, намотанных на бобины 7 с перфорированными (пористыми) щечками, опорного цилиндра 8 с двумя прорезями 9, 10, восьми пропущенных через крышку 2 цилиндрических втулок 11 и 12, в одни из которых (11) введены подводящие 13, в другие (12) - отводящие 14 концы мембранных элементов 3-6, штуцеров 15 и 16 ввода и вывода разделяемой среды, штуцера 17 для отвода пермеата. Цилиндрические втулки 11, 12 закреплены на крышке 2 гайками 18, а в них образованы трубные решетки 19, 20, в которых закреплены соответственно подводящие 13 и отводящие 14 концы мембранных элементов 3-6. Мембранные элементы 3-6 могут быть включены параллельно (разделяемая среда при этом подается одновременно во все четыре штуцера 15 и проходит четырьмя параллельными потоками по центральным каналам волокон мембранных элементов, после чего удаляется из аппарата через штуцера 16) либо последовательно (при этом штуцер 16 вывода разделяемой среды из мембранного элемента 3 соединяется со штуцером ввода разделяемой среды в мембранный элемент 4 и т.д. и поток последовательно проходит по центральным каналам волокон всех мембранных элементов), либо по смешанной схеме, по которой, например, разделяемый поток может проходить параллельными потоками по центральным каналам волокон мембранных элементов 3 и 4, а затем через перемычки, соединяющие штуцера 16 вывода разделяемой среды из элементов 3 и 4 и штуцера 15 ввода разделяемой среды в элементы 5, 6, разделяемый поток проходит по центральным каналам волокон элементов 5, 6, после чего удаляется через штуцера 16 из аппарата. Проникшие через стенки волокон соединения (пермеат) беспрепятственно удаляется от внешних поверхностей волокон и выводится из аппарата через штуцер 17. Аппарат первого типа более прост в изготовлении, тогда как аппарат второго типа обеспечивает легкость замены элементов и их включения по различным схемам.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННЫЙ АППАРАТ | 1997 |

|

RU2134609C1 |

| МЕМБРАННЫЙ АППАРАТ | 1993 |

|

RU2064820C1 |

| МЕМБРАННЫЙ АППАРАТ | 1995 |

|

RU2076773C1 |

| СПОСОБ МЕМБРАННОГО РАЗДЕЛЕНИЯ ГАЗОВ И ЖИДКОСТЕЙ | 1995 |

|

RU2077373C1 |

| СПОСОБ МЕМБРАННОГО ВЫДЕЛЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1995 |

|

RU2091141C1 |

| МЕМБРАННЫЙ АППАРАТ (ВАРИАНТЫ) | 1992 |

|

RU2093252C1 |

| Пермеатор | 1979 |

|

SU1069603A3 |

| МЕМБРАННЫЙ АППАРАТ | 1992 |

|

RU2046006C1 |

| МЕМБРАННЫЙ АППАРАТ | 1992 |

|

RU2072888C1 |

| МЕМБРАННЫЙ АППАРАТ | 1992 |

|

RU2046645C1 |

Изобретение относится к разделению жидких и газовых смесей, в частности к системам мембранного разделения. Технический результат - повышение надежности и упрощение эксплуатации. Мембранные элементы выполнены в виде мотков, надетых на опорный цилиндр, размешенный по оси корпуса, а подводящие и отводящие концы мембранных элементов через прорези и центральный канал опорного цилиндра введены в цилиндрические втулки, пропущенные через опорную плиту с образованием в них трубных решеток. При этом в одни втулки введены подводящие концы мембранных элементов, а в другие - отводящие концы этих элементов, а штуцера ввода и вывода разделяемой смеси сообщаются с соответствующими цилиндрическими втулками. Мотки мембранных элементов либо свободно уложены в корпусе на перфорированных или пористых дисках, разделяющих соседние мотки, либо размещены на бобинах, фиксируемых на опорных цилиндрах. 4 з.п. ф-лы, 4 ил.

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2023490C1 |

| МЕМБРАННЫЙ ЭЛЕМЕНТ ДЛЯ РАЗДЕЛЕНИЯ ЖИДКИХ СРЕД МЕТОДОМ УЛЬТРАФИЛЬТРАЦИИ | 1991 |

|

RU2050177C1 |

| US 5116494 A, 26.05.92 | |||

| 0 |

|

SU403074A1 | |

Авторы

Даты

1999-08-20—Публикация

1997-02-11—Подача