2. Пермеатор по п. 1, отличающийся тем, что трубная решетка расположена в корпусе, а упругий элемент размеплен между внутренней поверхностью корпуса и трубной решеткой.

3. Пермеатор по п. 1, отличающийся тем, что трубная решетка расположена снаружи корпуса, а упругий элемент размещен между торцевой поверхностью корпуса и трубной решеткой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пермеатор | 1981 |

|

SU1134112A3 |

| ГАЗОРАЗДЕЛИТЕЛЬНЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАБОТЫ С ХИМИЧЕСКИ АКТИВНЫМ ГАЗОМ | 2016 |

|

RU2691335C1 |

| ГАЗОРАЗДЕЛИТЕЛЬНЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАБОТЫ С ХИМИЧЕСКИ АКТИВНЫМ ГАЗОМ | 2016 |

|

RU2691342C1 |

| МЕМБРАННЫЙ АППАРАТ | 1997 |

|

RU2134609C1 |

| НОВЫЕ КАРТРИДЖИ И МОДУЛИ ДЛЯ РАЗДЕЛЕНИЯ ТЕКУЧИХ СРЕД | 2016 |

|

RU2707515C2 |

| Мембранный аппарат | 1991 |

|

SU1809775A3 |

| МЕМБРАННЫЙ АППАРАТ | 1989 |

|

RU2038134C1 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2022629C1 |

| МЕМБРАННЫЙ АППАРАТ | 1997 |

|

RU2134610C1 |

| МЕМБРАННЫЙ АППАРАТ | 1993 |

|

RU2064820C1 |

1. ПЕРМЕАТОР, содержащий трубчатый корпус со штуцерами ввода и вывода разделяемой смеси, торцевую крышку со штуцером вывода пермеата, уплотнительную прокладку, расположенную между корпусом и торцевой крышкой, пучок полых полупроницаемых волокон, закрепленный концом в трубной решетке, диаметр которой превышает диаметр пучка полых волокон, а также герметизирующее уплотнение, расположенное между торцевой поверхностью трубной решетки и крышкой вокруг открытых концов полых волокон, отличающийся тем, что, с целью сохранения герметизации пермеатора при изменении размеров любого узла, трубная решетка выполнена подвижной вдоль оси пермеатора, а пермеатор снабжен упругим элементом для поджатия трубной решетки к торцевой крышке, контактирующим с корпусом и трубной решеткой. (Л о: со 05 о со

1

Изобретение относится к химическому машиностроению, а конкретнее к устройствам для разделения жидких и газовых смесей с помощью полупроницаемых мембран, и может использоваться в любой отрасли промышленности, где существует необходимость такого разделения.

Одним из наиболее перспективных типов устройств для мембранного разделения смеси - пермеаторов являются аппараты с полупроницаемыми мембранами в виде полого волокна. Известны конструкции таких пермеаторов, содержащих пучок полых полупроницаемых волокон, размещенный в трубчатом корпусе. Концы пучка полых волокон закреплены в трубных рещетках, выполненных обычно из эпоксидных смол. Для герметизации аппарата используют О-образНые кольца, размещенные между боковой поверхностью трубной решетки и внутренней поверхностью корпуса. С двух сторон корпуса размещены торцевые крыщки, образующие ка-. меры -для сбора компонента, прошедшего через мембраны - пермеата 1 и 2.

Недостатком таких пермеаторов является трудность сборки и демонтажа из-за указанного расположения герметизирующих О-образных уплотнений. Кроме того, для обеспечения надежной герметизации необходима тщательная обработка внутренней поверхности корпуса и боковой поверхности трубных решеток.

Наиболее близким к предлагаемому является Пермеатор, содержащий трубчатый корпус со штуцерами ввода и вывода разделяемой смеси, торцевую крышку со штуцером вывода пермеата, уплотнительную прокладку, расположенную между корпусом и торцевой .крышкой, пучок полых полупроницаемых волокон, закрепленный своим концом в трубной решетке, диаметр которой цревышает диаметр пучка полых волокон, а также герметизирующее уплотнение, расположенное между торцевой поверхностью трубной решетки и вокруг открытых концов полых волокон 3.

Недостатком известного пермеатора является Нарушение его герметичности за счет значительной разницы в степени расширения трубной решетки и корпуса при нагревании устройства, при действии набухающих агентов, содержащихся в обрабатываемой смеси.

Цель изобретения - сохранение герметизации пермеатора при из.менении размеров любого его узла.

Эта цель достигается за счет того, что в

пермеаторе, содержащем трубчатый Kopav;. со штуцерами ввода и вывода разделяеглой смеси, торцевую крышку со штуцером вывода пермеата, уплотнительную прокладку, расположенную между корпусом и торцевой

крышкой, пучок полых полупроницаемых волокон, закрепленный концом в трубной решетке, диаметр которой превышает диаметр пучка полых волокон, а также герметизирующее уплотнение, расположенное между торцевой поверхностью трубной рещетки и крыщкой вокруг открытых концов полых волокон, трубная решетка выполнена подвижной вдоль оси пермеатора, а пермеатор снабжен упругим, элементом для гюджатия трубной решетки к торцевой крышке, контактирующим с корпусом и трубной

решеткой.

Трубная решетка может быть расположена в корпусе, а упругий элемент - между внутренней поверхностью корпуса и трубной решеткой.

Трубная решетка может быть расположена сааружи корпуса, а упругий элемент - между торцевой поверхностью корпуса и трубной решеткой.

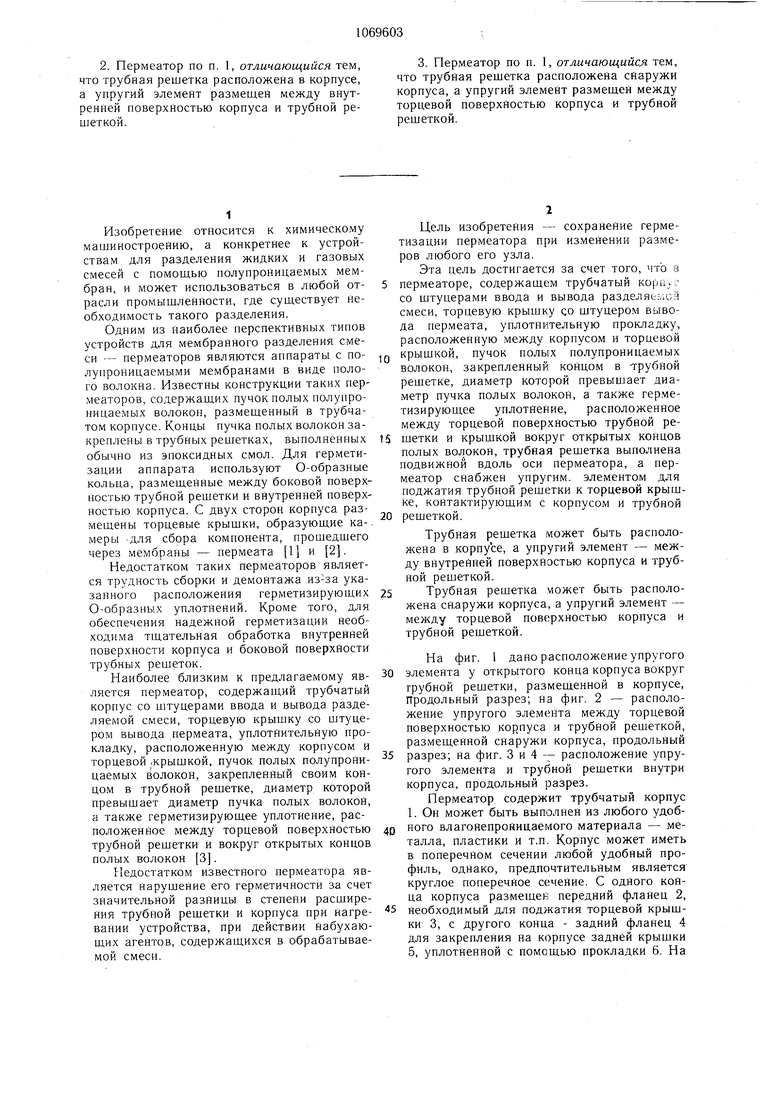

На фиг. 1 дано расположение упругого

элемента у открытого конца корпуса вокруг грубной решетки, размещенной в корпусе, продольный разрез; на фиг. 2 - расположение упругого элемента между торцевой поверхностью корпуса и трубной рещеткой, размещенной снаружи корпуса, продольный

разрез; На фиг. 3 и 4 - расположение упругого элемента и трубной решетки внутри корпуса, продольный разрез.

Пермеатор содержит трубчатый корпус 1. Он может быть выполнен из любого удобного влагонепроницаемого материала - металла, пластики и т.п. Корпус может иметь в поперечном сечении любой удобный профиль, однако, предпочтительным является круглое поперечное сечение. С одного конца корпуса размещен; передний фланец 2,

необходимый для поджатия торцевой крышки: 3, с другого конца - задний фланец 4 для закрепления на корпусе задней крышки 5, уплотненной с помощью прокладки 6. На

корпусе 1 имеется штуцер 7 для ввода исходной смеси и штуцер 8 для ее вывода. На корпусе 1 может быть расположено множество штуцеров 7 для обеспечения лучшего распределения разделяемой смеси в корпусе.

Внутри корпуса 1 размеш,ен пучок 9, составленный из множества полых полупроницаемых волокон (в зависимости от соотношения диаметров волокна и корпуса от 10000 до 1 млн). Полые волокна могут быть изготовлены из любого синтетического или натурального материала, в зависимости от условий проведения процесса разделения. Наружный диаметр полого волокна может изменяться в пределах 20 - 1000 мкм, толщина стенки - 5 -3000 мкм. Собранные в пучок волокна могут быть прямолинейными или спирально закрученными.

Один конец пучка 9 закреплен в трубной решетке 10, Каждое полое волокно проходит через трубную решетку 10 и имеет открытый канал на торцевой поверхности трубной решетки. Другой конец пучка может быть закреплен в пробке 11 (фиг. 1), может быть подвёрнут и закреплен в трубной решетке 10, так что пучок обретает U-образную форму, может быть закреплен во второй, симметричной первой трубной решетке. Трубная решетка 10 и пробка 11 могут быть изготовлены любым удобным способом например, литьем скрепляющего материала или пропиткой концов полых волокон скрепляющим материалом.

Как показано на фиг. 1, трубная решетка 10 в данном варианте конструкции помещена в патрубок 12 и крепится к нему множеством винтов 13. К патрубку 12 прикреплен фланцевый элемент 14. Между элементом 14 и фланцем 2 корпуса 1 расположено множество установочных штифтов 15 с упругими элементами 16, выполненными в виде пружин. Штифты 15 размещены в сверлениях 17, выполненных во фланце 2 корпуса 1. Между торцевой крышкой 3 и фланцем 2 помещена уплотнительная прокладка 18. В торцевой крышке 3 выполнена кольцевая проточка 19, в которой уложено герметизирующее уплотнение 20, расположенное вокруг открытых-концов полых волокон в трубной рещетке 10. Диаметр трубной решетки 10 меньше внутреннего диаметра корпуса 1. Вследствие этого трубная решетка может перемещаться по оси корпуса. Пружины 16 поджимают трубную решетку 10 через фланцевый элемент 14 к торцевой крышке 3, на которой размещен штуцер 20 для вывода пермеата.

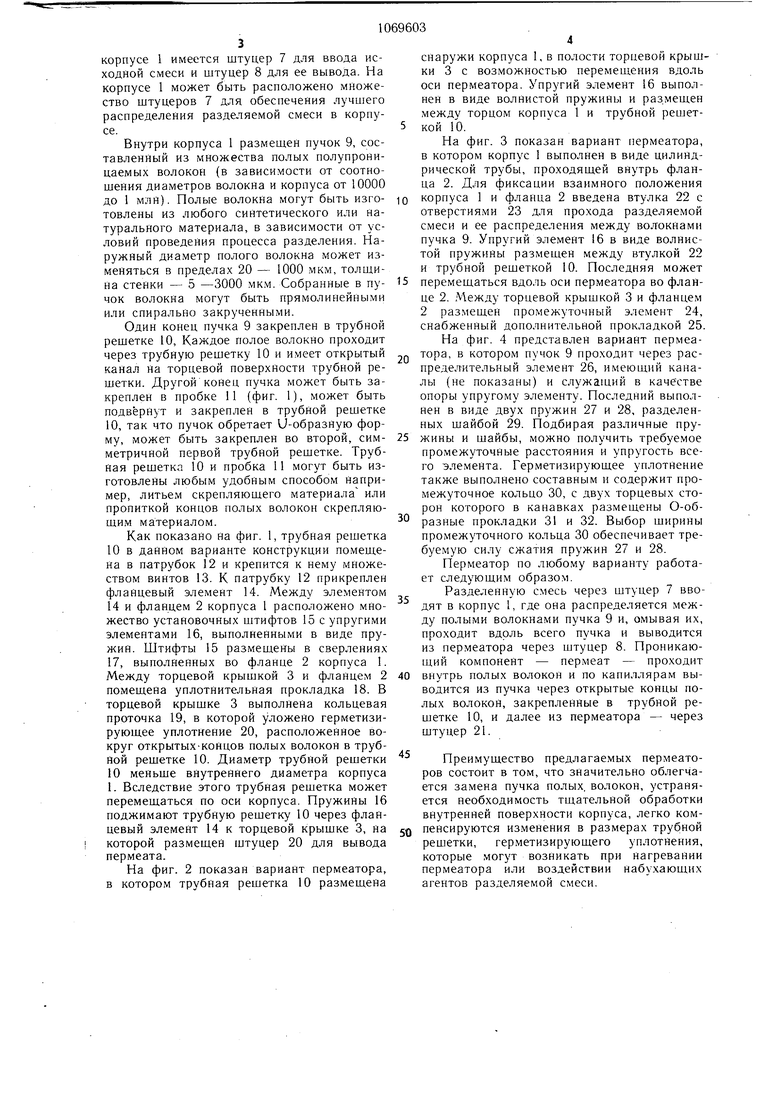

На фиг. 2 показан вариант пермеатора, в котором трубная решетка 10 размещена

снаружи корпуса 1, в полости торцевой крышки 3 с возможностью перемещения вдоль оси пермеатора. Упругий элемент 16 выполнен в виде волнистой пружины и размещен между торцом корпуса 1 и трубной решеткой 10.

На фиг. 3 показан вариант пермеатора, в котором корпус 1 выполнен в виде цилиндрической трубы, проходящей внутрь фланца 2. Для фиксации взаимного положения

0 корпуса 1 и фланца 2 введена втулка 22 с отверстиями 23 для прохода разделяемой смеси и ее распределения между волокнами пучка 9. Упругий элемент 16 в виде волнистой пружины размещен между втулкой 22 и трубной решеткой 10. Последняя может

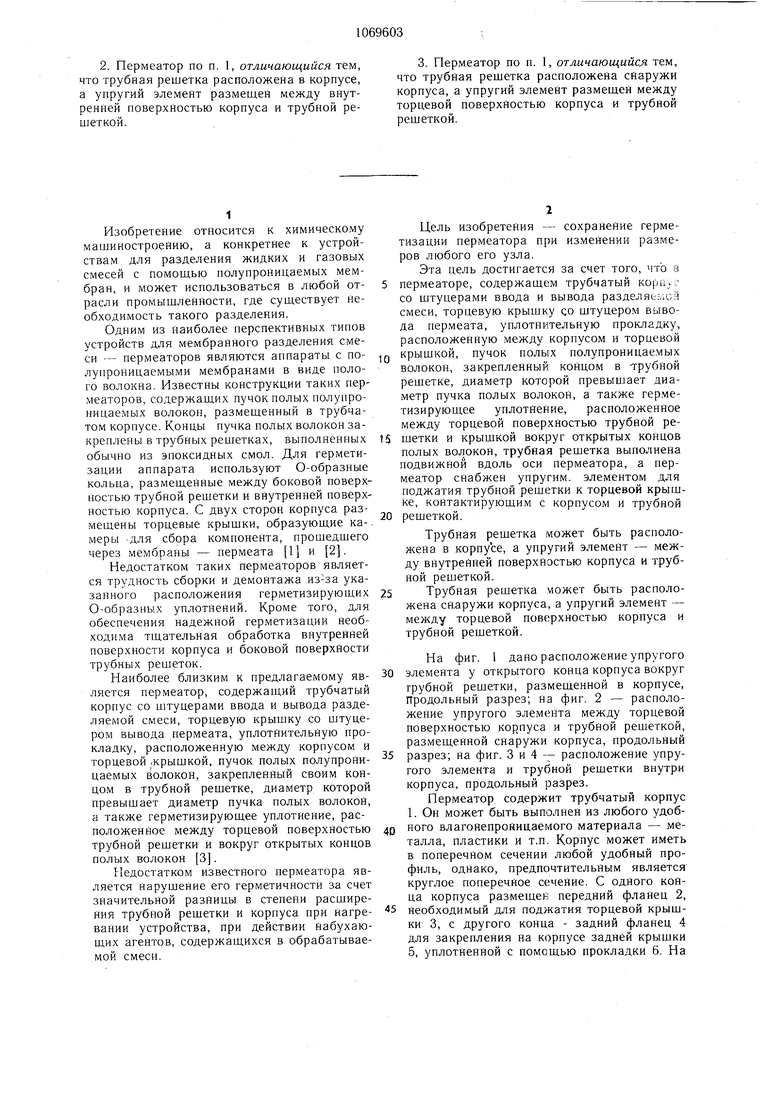

5 перемещаться вдоль оси пермеатора во фланце 2. Между торцевой крышкой 3 и фланцем 2 размещ.ен промежуточный элемент 24, снабженный дополнительной прокладкой 25. На фиг. 4 представлен вариант пермеаQ тора, в котором пучок 9 проходит через распределительный элемент 26, имеющий каналы (не показаны) и служащий в качестве опоры упругому элементу. Последний выполнен в виде двух пружин 27 и 28, разделенных шайбой 29. Подбирая различные пру5 жины и шайбы, можно получить требуемое промежуточные расстояния и упругость всего элемента. Герметизируюшее уплотнение также выполнено составным и содержит промежуточное кольцо 30, с двух торцевых сторон которого в канавках размещены О-об разные прокладки 31 и 32. Выбор щирины промежуточного кольца 30 обеспечивает требуемую силу сжатия пружин 27 и 28.

Пермеатор по любому варианту работает следующим образом.

Разделенную смесь через штуцер 7 вво5дят в корпус I, где она распределяется между полыми волокнами пучка 9 и, омывая их, проходит вдоль всего пучка и выводится из пермеатора через штуцер 8. Проникающий компонент - пермеат - проходит

0 внутрь полых волокон и по капиллярам выводится из пучка через открытые концы полых волокон, закрепленные в трубной решетке 10, и далее из пермеатора - через штуцер 21.

Преимущество предлагаемых пермеаторов состоит в том, что значительно облегчается замена пучка полых, волокон, устраняется необходимость тщательной обработки внутренней поверхности корпуса, легко ком0 пенсируются изменения в размерах трубной решетки, герметизирующего уплотнения, которые могут возникать при нагревании пермеатора или воздействии набухающих агентов разделяемой смеси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3422008, кл | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

1984-01-23—Публикация

1979-12-14—Подача