Изобретение относится к системам для разделения газов и жидкостей, в частности к аппаратам для мембранного разделения.

Целью изобретения является повышение надежности при разделении высокоагрессивных и токсичных сред при повышенных температурах.

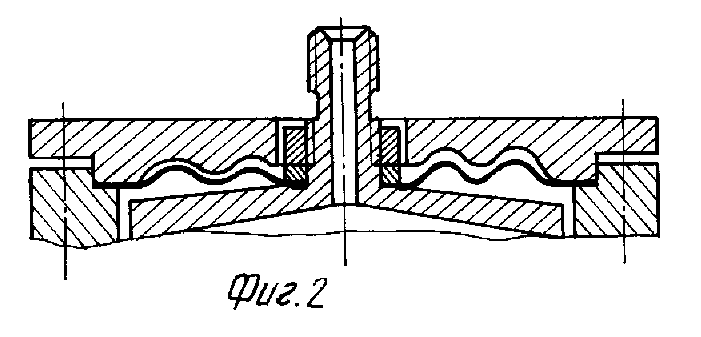

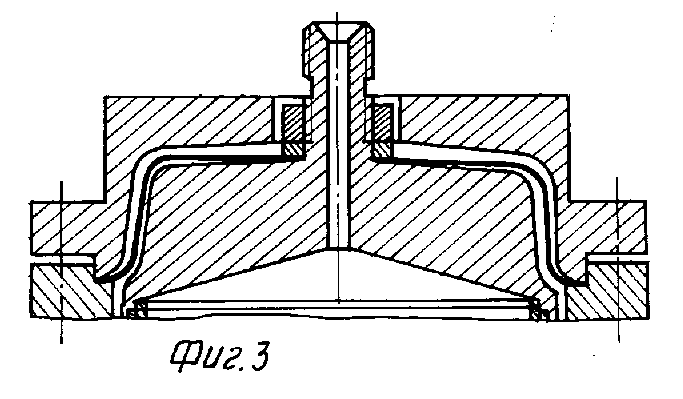

Цель достигается тем, что известный аппарат, содержащий трубчатый корпус, две торцевые крышки, размещенную у одной из торцевых крышек подвижную трубную решетку, в которой закреплены концы мембранных элементов, кольцевой разделительный элемент, периферийная часть которого соединена со стенкой корпуса, штуцеры ввода и вывода разделяемой смеси и штуцер вывода пермеата, снабжен укрепленным на подвижной трубной решетке стаканом с осевым отверстием, к которому присоединен штуцер ввода разделяемой смеси, и неподвижно установленной у второй торцевой крышки второй трубной решеткой, в которой закреплены свободные концы мембранных элементов. Разделительный элемент по внутреннему периметру присоединен к дну стакана вокруг штуцера ввода смеси, выполнен в виде металлической мембраны и расположен от поверхности торцевой крышки на расстоянии δ < 0,8 (δp - Δт) где Δт -максимальное изменение длины мембранных элементов относительно корпуса в диапазоне рабочих температур; δp -максимальное значение прогиба мембраны, при которых напряжение в его материале достигает допустимой величины. Разделительный элемент выполнен плоским, гофрированным (при этом внутренняя поверхность торцевой крышки выполнена профилированной в соответствии с формой разделительного элемента) или в виде колпака (в торцевой крышке выполнено соответствующее колпаку углубление).

Техническое решение обеспечивает повышение надежности при разделении высокоагрессивных и токсичных сред при повышенных температурах за счет создания подвижности установленных в трубных решетках концов трубчатых или волоконных мембранных элементов, выполненных из керамики, углеграфитовых материалов, стекла или жестких полимеров, и компенсации технологических и конструктивных погрешностей (эксцентриситетов, овальностей, отклонений размеров и т.п.) изготовления узлов и деталей аппарата (трубных решеток, стакана, корпуса, фланцев) с помощью узлов с мембранным разделительным элементом, характеризуемым выполнением и взаимодействием с другими деталями и узлами аппарата. Это позволяет избежать повреждений и разрушений мембранных элементов и нанесенных на них слоев (что приводит к снижению надежности) при сборке, перевозке, воздействии вибрации и ударных нагрузок. Обеспечиваемая подвижность концов мембранных элементов позволяет компенсировать их перемещение относительно корпуса при изменении температуры из-за различия температурных коэффициентов расширения материалов мембранных элементов и корпуса.

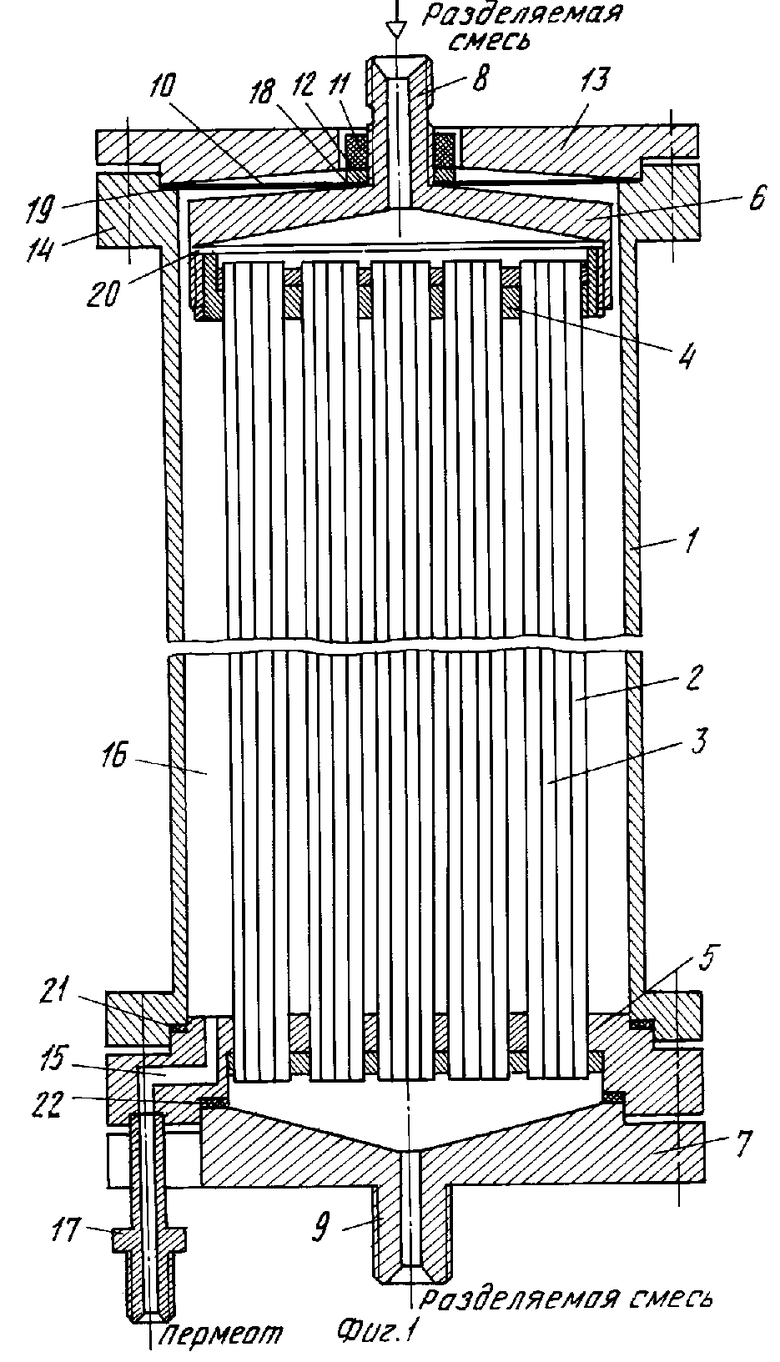

На фиг. 1 представлен аппарат с плоским разделительным элементом; на фиг. 2,3 - схемы закрепления в аппарате гофрированного разделительного элемента и разделительного элемента в виде колпака.

Аппарат состоит из трубчатого корпуса 1, мембранных элементов 2 в виде пористых стержней с системой продольных каналов 3, на поверхностях которых нанесен селективный слой, подвижной 4 и неподвижной 5 трубных решеток, в которых закреплены, например вклеены, концы мембранных элементов 2, стакана 6 и торцевой крышки 7, к которым присоединены, соответственно, штуцера 8 и 9 подачи и вывода разделяемой среды, разделительного элемента 10, закрепленного по внутреннему периметру на дне стакана 6 с помощью гайки 11 и втулки 12, торцевой крышки 13, фланца 14 корпуса 1, канала 15, сообщающего камеру 16 пермеата со штуцером 17 отвода пермеата, и прокладок 18-22.

Аппарат работает следующим образом.

Разделяемая смесь, подаваемая в штуцер 8, распределяется в камере между стаканом 6 и подвижной трубной решеткой 4 и поступает в продольные каналы 3 мембранных элементов 2. Компоненты разделяемой смеси из потоков, проходящих по каналам 3, селективно проникают через разделительный слой на поверхности этих каналов в пористую основу мембранных элементов 2 и далее в камеру 16 пермеата. Прошедшие по каналам 3 потоки разделяемой смеси собираются в камере между неподвижной трубной решеткой 5 и торцевой крышкой 7 и выводятся через штуцер 9. Пермеат из камеры 16 по каналу 15 выводится через штуцер 17 из аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2022629C1 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2023491C1 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2023489C1 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2038135C1 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

SU1804704A3 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

SU1804705A3 |

| МЕМБРАННЫЙ АППАРАТ | 1990 |

|

RU2032453C1 |

| МЕМБРАННЫЙ АППАРАТ | 1997 |

|

RU2134609C1 |

| МЕМБРАННЫЙ АППАРАТ | 1997 |

|

RU2134610C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1991 |

|

RU2019277C1 |

Использование: для мембранного разделения высокоагрессивных жидкостей и газов. В корпусе размещен пучок мембранных элементов, концы которых закреплены в подвижной и неподвижной трубных решетках. Подвижная решетка имеет стакан, к осевому отверстию которого присоединен штуцер ввода разделяемой смеси, кольцевой разделительный элемент в виде металлической мембраны соединен по внешнему периметру с корпусом, а по внутреннему с дном стакана вблизи штуцера. Его расстояние δ от поверхности торцевой крышки определено из неравенства d < 0,8(δp-Δт), где Δт - максимальное значение прогиба мембраны, δp - максимальное изменение длины мембранных элементов. 3 з.п. ф-лы, 3 ил.

δ < 0,8(δp - Δт),

где Δт - максимальное изменение длины мембранных элементов относительно корпуса в диапазоне рабочих температур;

δp - максимальное значение прогиба мембраны, при котором напряжение в его материале достигает допустимой величины.

| Пермеатор | 1981 |

|

SU1134112A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1990-05-21—Подача