Это изобретение относится к способу и устройству для превращения порошкообразного твердого углеродистого топлива с высоким содержанием влаги в газ для сжигания. Более конкретно, изобретение относится к улучшенному способу и устройству для газификации влажного твердого порошкообразного углеродистого топлива, который не включает в себя добавку воды до стадии сушки, и в котором сушку топлива объединили с охлаждением полученного газа. Настоящее изобретение особенно пригодно для превращения влажного угля в угольный газ, причем для удобства изобретения будет описано на примере этого применения. Однако должно быть ясно, что настоящее изобретение также пригодно для превращения других типов порошкообразного твердого углеродистого топлива в газ.

Известно несколько способов, посредством которых уголь можно превращать в газ. Эти способы конверсии обычно осуществляют при повышенных температурах между 900oC и 1500oC в зависимости от применяемого способа конверсии.

Эти способы включают в себя по существу частичное сжигание угля для получения окиси углерода, а не двуокиси углерода. Углеводороды и водород, химически содержащиеся в угле, также образуют некоторое количество водорода и метана. Эти способы обычно включают в себя добавку пара, в результате образуется дополнительный водород через реакции между углеродом и водой.

Полученный газ следует охлаждать до его очистки или прежде, чем скорость потока газа можно будет регулировать посредством клапанов. В большинстве способов охлаждения газа применяют парогенератор и перегреватель, в которых горячие газы охлаждают во время их прохождения по трубам, в которых вода кипит, образуя пар.

Большинство известных способов газификации требуют подачу угля, который имеет содержание влаги обычно ниже 10-20% в зависимости от способа. Газогенераторы с кислородным дутьем могут принимать топливо с более высоким содержанием влаги. Когда необходимо газифицировать уголь с высоким содержанием влаги, необходимо сначала высушить уголь для уменьшения содержания влаги в нем до соответствующего уровня.

В известном способе превращения угля с высоким содержанием влаги в газ уголь сначала сушат во флюидизированном паром слое с использованием горячего пара для сушки угля с целью уменьшения содержания влаги в угле. Способ осуществляют при атмосферном давлении с необогащенным углем, который измельчают до его подачи в слой в сушильной камере. Слой угля флюидизируют посредством барботирования горячего пара, вводимого снизу, для поддержания частиц в слое в постоянном движении. В зоне слоя расположено множество труб, через которые пропускают горячий пар для нагрева и сушки угля. Сухой уголь охлаждают и хранят. Затем уголь передают из контейнера в газогенератор, который расположен в другом месте в установке.

Газогенератор имеет слой, который флюидизируют воздухом или обогащенным кислородом воздухом, который также вступает химически в реакцию с углем, образуя газ. Он работает таким образом, что большинство реакции происходит во флюидизированном слое, хотя мелкие частицы угля и золы уносятся потоком газа в верхнюю часть камеры, куда можно вводить больше воздуха для завершения процесса газификации. После того, как газ оставит камеру, его температура будет составлять порядка 1000oC, поэтому требуется высокотемпературный футерованный циклонный сепаратор для удаления частиц угля, которые возвращают в газогенератор.

Затем горячий газ охлаждают до температуры между 0oC и 450oC для осуществления очистки и удаления серы.

Также известны другие способы газификации, однако все они являются по существу сходными в том, что уголь сначала сушат и хранят до его газификации в отдельном процессе, а газ охлаждают до его очистки.

Способ сушки в слое, флюидизированном паром, требует генерирование пара для флюидизации и сушки угля. Этого можно достичь, применяя обычный котел, либо осуществляя повторное сжатие пара из влаги, удаленной в процессе сушки. Любой способ требует потребление или отвод энергии.

В газотурбинной энергетической установке с паровой турбиной, работающей на пару, производимом в парогенераторе с использованием тепла, пар для сушки можно подавать из парогенератора, использующего тепло, или отбирать от паровой турбины. Однако это уменьшает пар, имеющихся для генерирования электроэнергии паровой турбиной.

Использование повторного сжатия пара требует применения компрессоров для увеличения давления и температуры испаряемой влаги. Эти компрессоры потребляют большое количество электроэнергии. Любой способ увеличения пара для сушилки со слоем, флюидизированным паром, (SFBD), уменьшает полезную выходную мощность станции и, следовательно, ее общий КПД.

Атмосферное давление сушилки с флюидизированным слоем, достаточное для обработки угля для энергетической станции, например, мощностью 400 мегаватт будет очень высоким, тем самым увеличивая значительно капитальные затраты на электростанцию и, следовательно, стоимость производимой электроэнергии.

Предложенные установки, использующие этот способ SFBD, включают в себя промежуточное хранение высушенного угля до его газификации, в результате увеличиваются капитальные затраты на установку, производящую газ. Хранение высушенного угля может быть опасным из-за возможности самопроизвольного его возгорания.

Требование охлаждения полученного газа до фильтрования приводит к дополнительным капитальным затратам на теплообменник для охлаждения газа. Теплообменник имеет тенденцию загрязняться нефильтрованным газом. Это, в свою очередь, потребует регулярной очистки теплообменника, что приведет к увеличению дополнительных расходов на установку.

В современной патентной литературе описаны некоторые способы. Газ, производимый газификатором, используют для удаления влаги из поступающего топлива.

В способе сушки и газификации угля, содержащего воду, который описан в патенте США N 4166802 (Техако Инк), заявлено, что суспензию, образующуюся при смешении угля с водой, можно нагревать с использованием горячего газа из зоны газификации, в результате это приведет к изменению структуры угля, при этом вода будет частично удаляться из частиц угля.

Способ сушки осуществляют при очень высоком давлении (примерно 90 бар), которое достаточно для поддержания воды в суспензии в жидкой фазе. После нагрева суспензии часть воды отделяют от суспензии для получения суспензии с уменьшенным содержанием влаги. Эта суспензия с уменьшенным содержанием воды образует исходное сырье для газогенератора с кислородным дутьем под высоким давлением. Этот способ осуществляют под давлением, которое значительно выше, чем это требуют обычные газовые турбины. Результатом высокого давления будут высокие капитальные затраты. Из-за высокого содержания влаги в топливе, подаваемом в газогенератор, требуется газогенератор с кислородным дутьем для получения удовлетворительного газа. Кислородная установка также увеличивает капитальные затраты. Гидротермический процесс образует значительный поток воды, загрязненной органическим материалом, и обработка этой воды приводит к увеличению затрат на этот процесс.

В другом способе, описанном в патенте США N 4769157, 14.03.96, (Uhde GmbH), для удаления осадка из сточных вод горячий газ, образующийся из осадка сточных вод, в газогенераторе будут направлять через входящий поток сточных вод для его сушки до уровня, достаточного для газификации. Полученный газ очищают до его удаления сжиганием. Этот способ имеет недостаток в том, что вся влага во входящем потоке шлама остается в полученном газе, в результате газ имеет очень низкую теплотворную способность, что не пригодно для сжигания газа в газовой турбине.

В способе, описанном в патенте Японии N 03039394 (Ебара Сейсакусо К.К.), горячий газ из газогенератора пропускают через большой резервуар, содержащий исходный материал для применения в газогенераторе, для удаления угля и смолы из полученного газа, при этом осуществляют сушку исходного материала и охлаждение газа. Способ описан в связи с газификацией отходов древесины и древесных опилок, однако указано, что этот способ можно применять для других углеродистых материалов, обычно используемых для газификации, например торф, кокс и уголь. В этом способе полученный газ пропускают через неподвижный слой исходного материала в резервуаре для хранения с использованием промежуточного пути для прохождения газа. Такой способ не будет эффективным с топливом, которое является хрупким и легко дробится на мелкие частицы, когда недостаточно пространства между частицами для прохождения газа. Подобно двум описанным способам результатом этого способа является присутствие чрезмерного количества влаги в полученном газе и, следовательно, будут получать газ с очень низкой теплотворной способностью, которая не пригодна для сжигания газа в газовой турбине.

В способе газификации бурого угля с содержанием влаги 50-60% по массе, описанном в патенте ГДР, N 209648, применяют неподвижный слой. Уголь смешивают с водой для сохранения размера кусков угля от 5 мм до 60 мм, необходимого для поддержания пути газа через слой угля в газогенераторе. Сначала уголь предварительно нагревают в бункере до температуры 90oC и затем предварительно сушат до содержания влаги 50% в процессе под давлением (образование пара под давлением). После этого его передают в газогенератор, где сушку завершают, когда уголь проходит вниз, а полученный горячий газ проходит вверх через слой. Этот способ не подходит для хрупкого топлива (например, Викторианский бурый уголь), который будет разрушаться до размера частиц, меньшего чем 5 мм. В этом способе также применяют кислород и пар в качестве для газификации, поскольку газогенератор с воздушным дутьем будет производить газ с очень низкой теплотворной способностью, непригодной для сжигания в газовой турбине. Он также имеет недостатки в том, что требуется бункер для предварительного нагрева угля и газогенератор большего размера, чем обычный газогенератор для получения достаточного времени нахождения для сушки входящего потока угля, однако это приводит к увеличению капитальных затрат.

Задачей настоящего изобретения является разработка способа и устройства для газификации порошкообразного твердого углеродистого топлива с высоким содержанием влаги, который устраняет или по крайней мере уменьшает один или несколько упомянутых недостатков известных способов.

Соответственно, настоящее изобретение относится к способу газификации порошкообразного твердого газообразного топлива с высоким содержанием влаги, причем способ заключается в том, что

вводят топливо в по меньшей мере одну сушильную камеру без добавки воды в топливо;

уменьшают содержание влаги в топливе в упомянутой сушильной камере (камерах) до уровня, соответствующего для газификации, посредством пропускания полученного горячего газа через одну или каждую сушильную камеру так, чтобы частицы топлива улавливались потоком газа, в результате чего достигаются сушка и увлажнение газа;

отделяют охлажденный и увлажненный газ от топлива;

передают топливо с уменьшенным содержанием влаги из каждой сушильной камеры в камеру для газификации;

газифицируют топливо в упомянутой камере для газификации для получения горячего газа и

вводят по крайней мере часть горячего полученного газа в каждую сушильную камеру.

Настоящее изобретение также касается устройства для газификации порошкообразного твердого углеродистого топлива с высоким содержанием влаги, причем устройство включает в себя

камеру для газификации топлива для получения горячего газа;

по меньшей мере одну сушильную камеру для уменьшения содержания влаги в топливе до уровня, соответствующего для газификации, и для охлаждения и увлажнения по крайней мере части полученного горячего газа посредством пропускания по крайней мере части газа через сушильную камеру (камеры) так, чтобы частицы топлива улавливались потоком газа;

средство ввода топлива в каждую сушильную камеру без добавки воды в топливе;

средство для передачи по крайней мере части полученного горячего газа из камеры для газификации в каждую сушильную камеру;

средство для отделения охлажденного и увлажненного газа от каждого топлива, и

средство для передачи топлива с уменьшенным содержанием влаги из каждой сушильной камеры в камеру газификации.

Изобретение также относится к объединенному способу получения энергии из порошкообразного углеродистого топлива с высоким содержанием влаги, причем способ включает в себя

ввод топлива в по меньшей мере одну сушильную камеру под давлением без добавки воды в топливо;

уменьшение содержания влаги в топливе в сушильной камере (камерах) до уровня, соответствующего для газификации, посредством пропускания полученного горячего газа через каждую сушильную камеру так, чтобы частицы топлива улавливались потоком газа, посредством чего газ охлаждается и увлажняется;

отделение охлажденного и увлажненного газа от топлива;

передачу охлажденного и увлажненного газа, возможно через систему очистки газа и/или конденсатор, в газовую турбину для генерирования энергии;

передачу топлива с уменьшенным содержанием влаги из каждой сушильной камеры в камеру газификации;

газификацию топлива в газифицирующей емкости для получения горячего газа, и

ввод полученного горячего газа в каждую сушильную емкость.

Термины "превращение в газ" и "газификация", как их применяют здесь, относятся к превращению твердого углеродистого топлива в газ для сжигания. Углеродистым топливом может быть любое твердое топливо на основе углерода, например уголь, кокс, отходы древесины, биомасса, жом, сточные воды и т.п.

Некоторые углеродистые материалы могут потребовать предварительную обработку, например измельчение, просеивание, предварительную сушку и т.п. для получения частиц, имеющих характеристики текучести, соответствующие для конкретного способа, применяемого для передачи частиц в сушилку (сушилки) под давлением, и имеющие достаточно малый размер, чтобы они могли улавливаться потоком газа, проходящим через сушилку (сушилки). Хотя размер частиц, применяемых в способе, зависит от множества факторов, включая плотность материала, тенденцию к агломерации, давление, завихрение и скорость потока горячего газа через сушилку (сушилки), однако обнаружили, что для этого способа особенно подходят частицы, имеющие максимальный размер примерно 6 мм.

Углеродистое топливо, пригодное для применения в способе в соответствии с изобретением, имеет высокое содержание влаги. Выражение "высокое содержание влаги", как оно применяется здесь, относится к содержанию влаги свыше максимального содержания влаги, применяемого в процессе газификации. Большинство способов газификации требуют подачи твердого угля с содержанием влаги обычно меньше 10-20% в зависимости от того, смогут ли газогенераторы с кислородным дутьем принять исходный материал с более высоким содержанием влаги. Соответственно выражение "высокое содержание влаги" обычно относится к топливу с содержанием влаги свыше 10 или 20%. Способ особенно подходит для газификации необогащенного угля с содержанием влаги свыше 50%.

Содержание влаги в углеродистом топливе уменьшают в одной или нескольких сушилках с потоком газа, улавливающим частицы, работающей при повышенном давлении, предпочтительно равном давлению, при котором работает газогенератор. Способ сушки представляет собой способ, в котором частицы топлива вводят в поток горячего газа, и они переносятся вместе с ним и сушатся во время их прохождения прежде, чем они достигнут сепаратора, например циклонный сепаратор. Наиболее крупные частицы в уловленном потоке, которые могут быть все еще влажными, можно отделить в классификаторе и рециркулировать для дополнительной сушки. Предусмотрены другие способы сушки, которые объединяют в себе элементы обоих способов как с уловленным потоком, так и с флюидизированным слоем, таким образом слой материала, который должен подвергаться сушке, флюидизируют горячим газом, но только там, где поток газа переносит значительную часть материала над слоем для сушки в уловленном потоке, и где переносимый материал может рециркулировать для дополнительной сушки.

В соединении с газогенератором можно применять одну или несколько сушильных камер. Требуемое истинное количество сушильных камер будет зависеть от множества факторов, включая содержание влаги в топливе, размер газогенератора и т.п., но обычно достаточно 1-6 сушильных камер.

Способ ввода влажного топлива в сушильную камеру (камеры) также зависит от типа применяемой сушилки с уловленным потоком. В предпочтительном способе топливо подают в каждую сушильную камеру через систему бункеров с затвором, где давление увеличивают до рабочего давления сушилки. Топливо может потребовать предварительную обработку для обеспечения потока через бункеры с затвором. Для ввода топлива в сушилки можно применять системы шнековой подачи, когда достигается это давление.

В способе и устройстве в соответствии с настоящим изобретением камера и способ газификации могут быть любого из известных типов. Предпочтительны газогенераторы с воздушным дутьем, поскольку они исключают большие капитальные затраты на отдельную кислородную установку. Особенно предпочтительным газогенератором является высокотемпературный газогенератор с флюидизированным слоем и воздушным дутьем типа Уинклер, однако в отличие от других примеров этого типа переносимый уголь может проходить в сушилку вместе с полученным из газогенератора газом вместо его отделения и возврата в газогенератор. Хотя особенно предпочтительными являются газогенераторы с воздушным дутьем, однако можно применять другие газогенераторы, например те, которые работают с использованием системы уловленного потока, но поскольку они работают при более высоких температурах, то могут потребовать большого охлаждения полученного газа до его входа в сушилку (сушилки).

Способ газификации включает в себя по существу превращение углерода, кислорода и воды в водород и окись углерода, хотя образуются другие газы и происходят другие реакции в процессе. В большинстве способов газификации тепло для процесса образуется во время закачки кислородсодержащего газа в газогенератор, при этом происходит частичное сжигание топлива. В качестве кислородсодержащего газа может быть воздух непосредственно из атмосферы, обогащенный кислородом воздух, чистый кислород и т.п. Воздушный насос может составлять единое целое с газовой или паровой турбиной, расположенной вниз по течению от газогенератора.

Для регулирования температуры газогенератора можно вводить некоторое количество пара или воды с воздухом. По крайней мере часть газа, производимого в газогенераторе, направляют в сушильную камеру (камеры), где он контактирует с влажным топливом. Предпочтительно весь горячий газ, образующийся в газогенераторе, направляют в сушильную камеру (камеры). Температуру газа, входящего в сушильную камеру, можно регулировать посредством охлаждения боковой фракции газа и повторного смешения его с основным потоком газа до его входа в сушилку (сушилки), посредством теплообменника, охлаждающего весь поток газа, добавки пара или воды, либо рециркуляции и смешения частично охлажденного газа, оставляющего сушильную камеру, с горячим газом, поступающим в камеру. Регулирование температуры на выходе из сушилки желательно для общего термического КПД процесса и для согласования температуры на выходе из сушилки с требованиями регулирования вниз по течению, очисткой и т.п. Регулирование температуры может также потребоваться для исключения значительного пиролиза и выделения смолы из топлива во время сушки. Предельные температуры зависят от характеристик используемого углеродистого топлива.

Особенно предпочтительно, когда каждая сушилка находится под таким же давлением, которое применяют в газогенераторе, поскольку это исключает необходимость в сжатии или снижении давления синтезгаза до его входа в сушилку (сушилки). На практике давление в сушилке будет в общем слегка ниже давления в газогенераторе из-за потерь в давлении в трубопроводе подачи газа. Предпочтительно, чтобы каждая сушилка (и газогенератор) работала под давлением между 15 и 40 атм. Для объединенных процессов, в которых охлажденный и увлажненный газ, оставляющий сушилку (сушилки), направляют в газовую турбину, также желательно, чтобы давление в сушилке (сушилках) соответствовало требованиям к давлению в газовой турбине.

Когда горячий газ проходит через сушильную камеру, содержание влаги в топливе и температура газа уменьшаются. Каждая сушильная камера действует в качестве сушилки и охладителя, при этом она исключает частично или полностью необходимость в отдельной охлаждающей камере.

В сушилке с уловленным потоком высушенное топливо уносится из сушильной камеры охлажденным газом. Высушенное топливо можно отделить от охлажденного газа с использованием любого соответствующего разделяющего средства, например посредством циклонного сепаратора. Классификацию и рецикл более крупных частиц угля назад в сушилку можно применять, если это требуется для этого типа углеродистого материала. Затем высушенное топливо можно направлять из сепаратора непосредственно в емкость для газификации, а охлажденный газ направлять вниз по течению в установку для сжигания газа, которая может представлять газовую турбину или в другую установку для сгорания. Передачу высушенного угля из сепаратора в газогенератор против действия вредного перепада давления можно осуществлять любым соответствующим средством, например посредством трубы с подачей самотеком, струи воздуха, элеваторного колеса, шнекового транспортера, бункера с затвором или комбинации этих элементов.

Охлажденный газ, оставляющий сепаратор, проходит предпочтительно через систему очистки газа. Она может включать в себя сепаратор, например другой циклонный сепаратор для удаления любых частиц угля. Система очистки газа может также включать в себя фильтр, например, керамический фильтр для отделения твердых частиц или электрофильтр для улавливания пыли, мелких частиц, включая переносимый сверху уголь и конденсированный воск, смолу и соли щелочных металлов.

Система очистки газа может включать в себя систему очистки водой и/или удаление серы. Систему мокрой очистки газа можно применять вместо керамического фильтра или вместе с керамическим фильтром. Такая система может потребоваться, если топливо содержит значительное количество серы или азота. Система мокрой очистки будет также удалять пары воды из полученного газа.

Любой горячий газ, полученный в газогенераторе, который не передается в сушилку (сушилки), можно повторно смешивать с охлажденным газом после того, как он оставит сушилку (сушилки), причем предпочтительно прежде, чем газ пройдет через систему очистки газа.

Поскольку способ в соответствии с настоящим изобретением не включает в себя добавку воды в углеродистый материал до его входа в сушилку (сушилки), то полученный газ имеет достаточно высокую цельную энергию для большинства промышленных применений. Однако, если требуется увеличить удельную энергию полученного газа, чтобы он отвечал конкретным требованиям, то это можно достигнуть различными путями, включая следующее.

Удельную энергию всего или части охлажденного полученного газа можно увеличить посредством направления газа в охладитель, где его можно дополнительно охладить для конденсации некоторого количества воды. Если охлаждают таким способом только часть газа, то его можно затем снова смешать с остальной частью полученного газа и тем самым увеличить удельную энергию объединенного потока газа.

Удаление воды путем конденсации достигается просто, и это можно осуществлять для увеличения удельной энергии газа. В то же время конденсация воды будет вызывать некоторую очистку водой газа, уменьшать вредные загрязнители, включая аммиак.

Альтернативным способом, который может исключить необходимость в удалении воды из потока полученного газа, будет частичное обогащение воздуха, подаваемого в газогенератор, кислородом из установки для разделения воздуха. Это обеспечит получение газов с более высоким содержанием энергии, а в определенных случаях это может исключить необходимость в удалении воды из полученного газа.

Полученный газ можно слагать в газовой турбине для генерирования электроэнергии, при этом тепло, оставшееся в отработанных газах, можно использовать для привода паровой турбины, также производящей энергию. Его можно также использовать в других промышленных процессах.

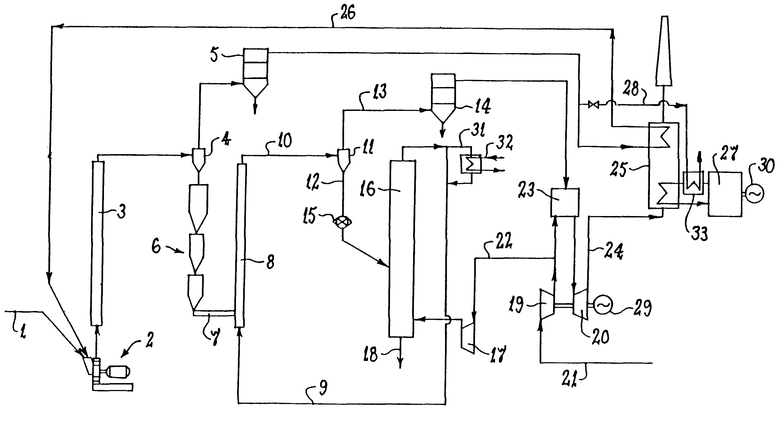

Будет целесообразно дополнительно раскрыть изобретение со ссылкой на приложенный чертеж, который показывает конкретное исполнение изобретения. Это исполнение основано на применении бурого угля с высоким содержанием влаги с характеристиками текучести, которые будут препятствовать прохождению потока через систему бункеров с затвором. Последнее качество требует применения предварительной сушилки для обработки угля. Преимущество предварительной сушки угля заключается в том, что часть влаги, содержащейся в угле, удаляется, таким образом она не смешивается с полученным газом и, следовательно, удельное тепло газа увеличивается, в результате получают газообразный продукт, пригодный для сжигания в газовой турбине. Возможны другие варианты исполнения изобретения и, следовательно, конкретику приложенного чертежа не следует понимать как замену предшествующего описания изобретения.

Чертеж показывает схематически пример исполнения изобретения, включая емкость с флюидизированным слоем для газификации, камеру для предварительной сушки и сушильную камеру с уловленным потоком.

Необработанный уголь (1) подают в мельницу (2), в которой уголь измельчают до размера частиц примерно 6 мм (верхний размер) и где его смешивают с перегретым паром при температуре примерно 400- 500oC, подаваемым по паропроводу (26). Уголь и горячий газ перемещаются вдоль камеры (3) предварительной сушки с уловленным потоком, в которой уголь частично сушат, чтобы он мог проходить через бункеры с затвором, которые следуют.

После того, как предварительно высушенный уголь и пар оставят камеру (1) предварительной сушки, их разделяют в циклонном сепараторе (4). Пар очищают в фильтре или в электрофильтре (5), который удаляет мелкие твердые частицы, и затем пар рециркулирует назад в парогенератор (25) для регенерации тепла, тогда как избыточный пар, образующийся из воды, которая испаряется из угля, выпускается для передачи по трубопроводу (28) в конденсатор (33), где он нагревает питающую воду для парового цикла. Частицы предварительно высушенного угля проходят в ряд бункеров (6) с затвором для осуществления передачи из зоны атмосферного давления в зону давления величиной примерно 20 атм. Через днище бункеров с затвором уголь проходит на шнековый транспортер (7), который подает уголь в нижнюю часть сушильной камеры (8) с уловленным потоком. В сушильной камере создают давление до примерно 25 атмосфер.

Уголь улавливается потоком горячего полученного газа из газогенератора (16). Газ направляют в нижнюю часть сушильной камеры по газопроводу (9). При входе в сушильную камеру газ имеет температуру порядка 750oC - 1050oC. Горячий газ охлаждают внутри сушилки испарением воды из мокрого угля, при этом газ оставляет сушилку через выпускное отверстие (10) при температуре между 200oC и 250oC. Высушенный уголь и охлажденный газ разделяют в циклонном сепараторе (11).

Частицы сухого угля подают в газогенератор по трубопроводу (12). Газ, оставляющий циклонный сепаратор через выпускной трубопровод (13), можно подавать непосредственно в систему очистки газа (14) для удаления мелких частиц и вредных газов.

Высушенный уголь направляют из циклонного сепаратора (11) по трубопроводу (12) в камеру (16) для газификации, где осуществляют газификацию угля. Поток угля в газогенератор регулируют посредством поворотной заслонки (элеваторное колесо) (15).

Газогенератор (16) представляет собой газогенератор со слоем, флюидизированным воздушным дутьем. Слой в газогенераторе флюидизируют воздухом под давлением, создаваемым компрессором (19), соединенным с детандером (20) газовой турбины. Воздух из атмосферы засасывается в компрессор через впускное отверстие (21), и сжатый воздух проходит по трубопроводу (22) в камеру (16) для газификации. Другой компрессор (17) в трубопроводе (22) доводит воздух до требуемого давления. Кислород в воздухе вступает в реакцию химически с углем, упрощая получение газа. Полученный горячий газ проходит по трубопроводу (9) из камеры газификации в сушилку с уловленным потоком.

Боковая фракция (31) полученного газа охлаждается в теплообменнике (32), в котором увеличивают пар для парового процесса.

Уголь и зола удаляются из камеры газификации потоком (18), как было указано.

Газ, оставляющий систему (14) очистки газа, имеет температуру примерно 200oC, давление примерно 24 атмосферы, содержание влаги примерно 32% (объем-объем) и удельную энергию примерно 4,1 мДж/кг (при 25oC). Эта удельная энергия достаточна для достижения максимальной выходной мощности от современной газовой турбины.

Газ направляют в камеру сжигания (23) газовой турбины, где происходит сжигание газа для получения горячих газов, необходимых для привода детандера (20) газовой турбины, при этом генератор (29) вырабатывает электроэнергию. Затем выхлопные газы из газовой турбины передаются в парогенератор (25) и трубопроводу (24) для извлечения тепла для получения пара, используемого в паровой установке (27), где генерируется дополнительная электроэнергия генератором (30). Парогенератор (25) для извлечения тепла также производит пар, необходимый для предварительной сушилки (3). Этот пар возвращают назад в предварительную сушилку (3) и мельницу (2) по паропроводу (26).

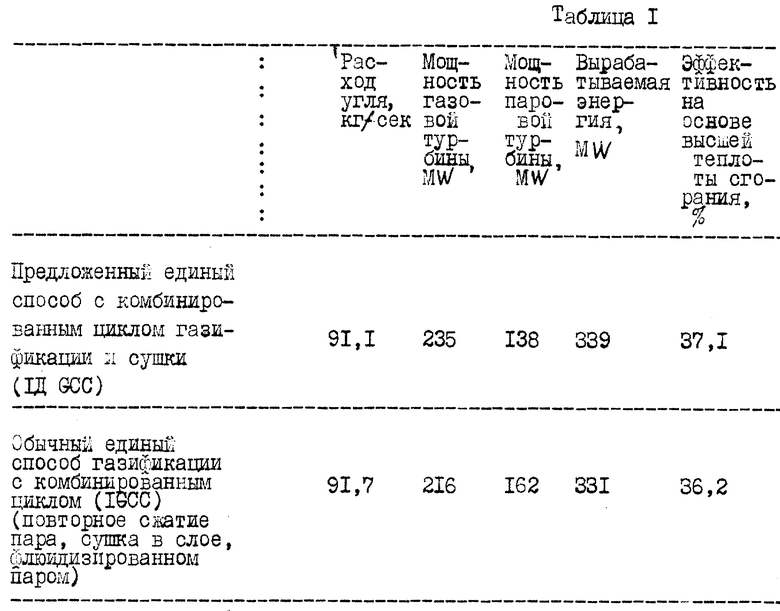

Для отличия настоящего способа от обычных единых способов газификации с объединенным циклом (IGCC) новый объединенный способ назвали "интегрированный способ с объединенным циклом газификации и сушки" (IDGCC). Эффективность настоящего способа IDGCC оценили и сравнили с результатами, полученными от способа IGCC (см. табл. 1).

Можно увидеть, что система IDGCC производит больше энергии на такой же газовой турбины, поскольку поток газа увеличивается за счет более высокого содержания влаги в горючем газе, и при одинаковом общем КПД конверсии. Выброс в атмосферу двуокиси углерода одинаковый в обоих способах. Капитальные затраты для настоящего способа значительно ниже, чем для способа IGCC.

Настоящий способ можно применять для газификации твердого углеродистого материала в форме частиц, который влажный, но без свободной воды, например Викторианский бурый уголь, добытый из шахты. Он особенно пригоден для газификации хрупких порошкообразных твердых углеродистых материалов, которые измельчают до размера частиц 6 мм и меньше.

Известный способ согласно предшествующему уровню техники, использующий тепло полученного газа для сушки топлива, как раскрыто в упомянутых ранее патентах, предназначен для газификации материала, который уже находится в форме шлама (например, шлам сточных вод), причем этот способ требует приготовления суспензии до газификации материала или требует добавки воды для сохранения размера кусков угля, необходимого для газификации и/или сушки в сушилке с неподвижным слоем. Настоящий способ осуществляется без добавки воды в углеродистый материал, таким образом этот способ является более термически эффективным, причем полученный газ имеет более высокую удельную энергию, таким образом в случае с электростанцией количество вырабатываемой электроэнергии значительно больше и данное количество расходуемого топлива.

Способ сушки осуществляют в одной или больше сушилках с уловленным потоком, которые способны сушить порошкообразное твердое топливо без добавки воды, причем сушилки имеют меньший размер и, следовательно, они более дешевые, чем сравниваемая сушилка с неподвижным или флюидизированным слоем. Способ сушки объединен с процессом газификации, причем тепло от полученного газа используют для сушки поступающего топлива, таким образом сушку топлива и охлаждение газа осуществляют на одной объединенной стадии. Это исключает необходимость в применении отдельного теплообменника для охлаждения полученного газа до очистки и конечного использования газа.

Способ сушки также осуществляют под давлением, обычно связанным с промышленными газогенераторами, причем такое давление также пригодно для подачи непосредственно в газовую турбину. Этот способ не требует особых мер для повышенного давления, например тех, которые обычно необходимы, если применяют гидротермический способ обезвоживания. Гидротермическая сушка также приводит к образованию загрязненного вытекающего потока, который необходимо обрабатывать; сушка уловленным потоком не образует такие сточные воды.

Наконец, должно быть ясно, что в объеме изобретения возможны различные изменения, модификации или дополнения в способе и устройстве в соответствии с настоящим изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2427417C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| Способ газификации рядового зернистого бурого угля | 1979 |

|

SU1041559A1 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ | 2007 |

|

RU2439432C2 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| СПОСОБ ГАЗИФИКАЦИИ БУРЫХ УГЛЕЙ | 2013 |

|

RU2543194C1 |

| УСТАНОВКА И СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2388555C2 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631459C1 |

| Способ получения электроэнергии из некондиционной топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631450C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

Способ газификации порошкообразного твердого углеродистого топлива с содержанием влаги более 20% включает в себя ввод топлива в одну или более сушильных камер под давлением без добавки воды в топливо, уменьшение содержания влаги в топливе в сушильной камере (камерах) до уровня, требуемого для газификации, посредством пропускания полученного горячего газа через каждую сушильную камеру, при этом частицы топлива улавливают потоком газа, в результате газ охлаждается и увлажняется. Охлажденный и увлажненный газ отделяют от топлива, топливо с уменьшенным содержанием влаги передают из каждой сушильной камеры в камеру газификации для получения горячего газа и по крайней мере часть горячего газа вводят в каждую сушильную камеру. Способ пригоден для газификации хрупких углеродистых порошкообразных материалов. 3 с. и 21 з.п. ф-лы, 1 ил., 1 табл.

| GB 1485542 A, 1977 | |||

| Комбинированная энергетическая установка | 1984 |

|

SU1327795A3 |

Авторы

Даты

1999-08-20—Публикация

1993-05-04—Подача