Изобретение относится к комплексной термической переработке твердого топлива и может быть применено в топливоперерабатывающей промышленности, нефтехимической отрасли, производящей синтетическое жидкое топливо (СЖТ), и в энергетике.

Известен способ термической переработки твердого топлива путем его непосредственной газификации с использованием кислородного или парокислородного дутья с получением синтез-газа, который можно использовать для производства жидких топлив (см. пат. РФ №2052492, кл. C10J 3/00; C10J 3/54, оп. 20.01.1996 г.).

Недостатками указанного способа является низкая эффективность термической переработки твердого топлива и невысокое качество получаемого газа газификации, используемого как сырье для синтеза жидкого топлива. А большой объем газа газификации усложняет и удорожает его очистку.

Известен способ термической переработки мелкозернистого топлива, в котором описана установка для его осуществления. Твердое топливо сушат и подают в реактор пиролиза для его пиролиза твердым теплоносителем в кипящем слое с получением полукокса и парогазовой смеси. Полукокс частично сжигают в технологической топке с получением мелкозернистого сорбента и твердого теплоносителя, подаваемого на пиролиз. Парогазовую смесь направляют в теплообменник-адсорбер для конденсации и удаления из нее тяжелой фракции смолы и подогрева исходного топлива. Установка содержит реактор пиролиза и соединенную с ним технологическую топку. Процесс обеспечивает получение углеродного сорбента, газа пиролиза и смолу, из которой получают жидкое топливо (см. пат. РФ №2074223, кл. С10В 49/22, С01В 31/08, оп. 27.02.1997 г.).

Недостатками указанных способа и установки является низкий выход жидких топлив, получаемых из смолы пиролиза, и отсутствие получения в процессе тепловой энергии.

Наиболее близкими техническими решениями, относящимся к способу и установке комплексной термической переработки твердого топлива, являются способ и установка, предложенные в патенте РФ №2211927, кл. F01K 13/00, F02C 6/00, оп. 10.09.2003 г.).

Известен способ комплексной термической переработки твердого топлива, представляющего собой бурый уголь. Сырье после дробления и сушки подвергают пиролизу твердым теплоносителем в процессе термоконтактного коксования с получением парогазовой смеси и полукокса. Парогазовую смесь очищают и конденсируют. Несконденсированную часть парогазовой смеси сжигают в камере сгорания газовой турбины с последующей утилизацией сбросных газов. Часть полукокса сжигают с получением нагретого полукокса и твердого теплоносителя, который направляют на стадию пиролиза. Нагретый полукокс делят на два потока, один из которых идет на газификацию с получением генераторного газа. Другой поток нагретого полукокса направляют на активацию. Генераторный газ очищают от пыли и подают в качестве топлива на сжигание в камеру сгорания газовой турбины. В процессе активации получают мелкозернистый активированный уголь.

Известная установка включает сушилку твердого топлива, реактор пиролиза, технологическую топку, систему очистки парогазовой смеси. Вывод несконденсированной части парогазовой смеси системы очистки подключен к газовой турбине для выработки электроэнергии. Установка содержит газогенератор, подключенный к выводу полукокса из технологической топки и к системе очистки генераторного газа. К выводу нагретого полукокса также подключен активатор.

Недостатком известных способа и установки является низкий выход жидких топлив, которые получают только из смолы пиролиза.

Предлагаемое изобретение направлено на решение задачи получения максимального возможного количества высококачественных жидких топлив широкого назначения (бензин, керосин, дизельное топливо, газотурбинное топливо) при одновременной эффективной выработке электроэнергии за счет использования газотурбинной установки.

Для достижения указанных технических результатов способ включает дробление и сушку твердого топлива, его пиролиз в псевдоожиженном слое твердым теплоносителем с получением парогазовой смеси и полукокса, вывод парогазовой смеси совместно с полукоксом со стадии пиролиза и отделение полукокса от парогазовой смеси, очистку парогазовой смеси, нагрев твердого теплоносителя за счет его частичного сжигания с получением дымовых газов и с подачей твердого теплоносителя на стадию пиролиза, разделение полукокса на два потока по фракциям и подачу мелкой фракции полукокса на газификацию с получением генераторного газа и с последующей его очисткой, а крупной фракции полукокса - на активацию с получением активного угля, подаваемого в качестве сорбционного материала на очистку парогазовой смеси и генераторного газа, направление отработанного активного угля на газификацию, разделение очищенной парогазовой смеси на два потока, подачу одной части потока на сжигание в камеру сгорания газовой турбины с выработкой электроэнергии и последующей утилизацией сбросных газов, подачу другой части потока парогазовой смеси на кондиционирование совместно с очищенным генераторным газом с получением синтез-газа и направление синтез-газа на синтез жидких углеводородов с получением жидких топлив.

Причем в качестве твердого топлива используют торф.

Дробление торфа осуществляют вместе с содержащимися в нем включениями растительного происхождения и щепой для получения крупных фракций

Сушку твердого топлива осуществляют дымовыми газами, подаваемыми со стадии нагрева твердого теплоносителя.

Для решения указанных выше задач установка содержит сушилку, соединенную с ней реактор пиролиза, снабженный выводом парогазовой смеси, технологическую топку, подключенную входом к реактору пиролиза и снабженную выводом дымовых газов и выводом твердого теплоносителя, соединенным с реактором пиролиза, разделитель полукокса и парогазовой смеси, подключенный к выводу парогазовой смеси реактора пиролиза, сепаратор полукокса, подключенный к разделителю полукокса и парогазовой смеси и снабженный выводами крупной и мелкой фракций полукокса, систему очистки парогазовой смеси, подключенную к разделителю полукокса и парогазовой смеси, газовую турбину с выводом сбросных газов и камерой сгорания, подключенной к системе очистки парогазовой смеси, устройство для утилизации сбросных газов, соединенное с выводом сбросных газов газовой турбины, газогенератор, снабженный системой очистки генераторного газа и подключенный к выводу мелкой фракции полукокса сепаратора, активатор, подключенный к выводу крупной фракции полукокса сепаратора и снабженный выводом активного угля, кондиционер, подключенный к выводам систем очистки парогазовой смеси и генераторного газа, и реактор синтеза жидких углеводородов, соединенный с кондиционером, а системы очистки парогазовой смеси и генераторного газа подключены к выводам активного угля активатора и снабжены выводами отработанного активного угля, соединенными с газогенератором.

Причем вывод дымовых газов технологической топки подключен к сушилке.

Для пиролиза предлагается применение технологии термоконтактного коксования, освоенной в нефтепереработке и углепереработке.

Предваряющие газификацию глубокая сушка и пиролиз топлива удаляют из него всю внешнюю влагу и основную массу пирогенетической влаги, повышая качество генераторного газа как сырья для синтеза жидких углеводородов, уменьшая объем газа, упрощая и удешевляя его очистку.

Благодаря предварительному пиролизу топлива повышаются экономические показатели производства, так как часть получаемой парогазовой смеси используют в газотурбинной установке, обеспечивающей электроэнергией собственные нужды производства, включая кислородную станцию.

Кроме того, получаемый путем пиролиза полукокс является углеродным сорбентом, а путем его дополнительной активации из него предлагается получать высококачественный активный уголь-сорбент.

В процессе используется принцип рециркуляции, обеспечивающий утилизацию отходов и безотходность производственного цикла : отработанные в процессе очистки газов сорбенты возвращаются в цикл на повторную газификацию с разложением и нейтрализацией уловленных из газов веществ и газификацией отработанных углеродных сорбентов.

Предлагаемые способ и установка позволяют перерабатывать в качестве твердого топлива также торф. Высокая влажность торфа устраняется за счет его сушки дымовыми газами, а также последующим его пиролизом с выводом парогазовой смеси. Дробление торфа осуществляют совместно с растительными элементами и щепой для получения крупных фракций, чтобы повысить содержание крупных фракций полукокса и, соответственно, повысить процент крупных фракций в производимом активном угле.

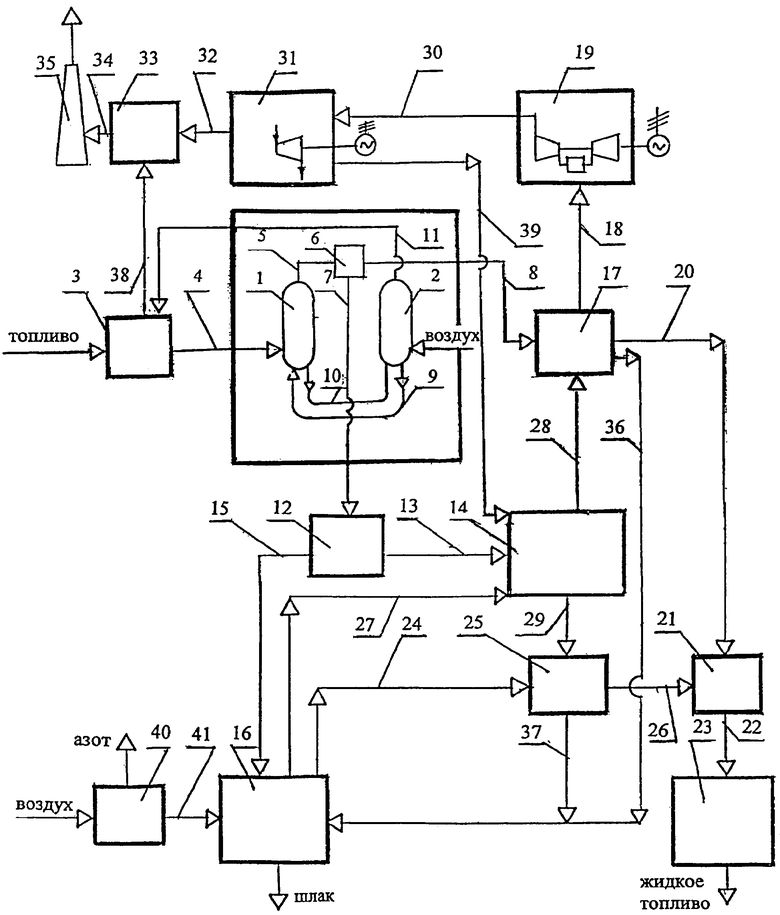

На чертеже представлена блок-схема установки комплексной термической переработки твердого топлива.

Основной узел установки - блок пиролиза, который состоит из двух основных аппаратов псевдоожиженного слоя : реактора пиролиза 1 и технологической топки 2, соединенных коксопроводами, по которым непрерывно циркулирует в псевдоожиженном состоянии дисперсный материал - твердый теплоноситель, представляющий собой часть полученного в процессе пиролиза полукокса.

Установка содержит сушилку 3, соединенную линией подачи 4 подсушенного топлива с реактором пиролиза. Реактор пиролиза 1 снабжен выводом парогазовой смеси (ПГС) 5. Разделитель 6 ПГС и полукокса содержит вывод полукокса 7 и вывод ПГС 8. Технологическая топка 2 снабжена выводом твердого теплоносителя 9 в реактор пиролиза 1 и входом 10 циркулирующего твердого теплоносителя из реактора пиролиза 1. Вывод дымового газа 11 из технологической топки 2 подключен к сушилке 3. Разделитель 6 снабжен выводом полукокса 7, подключенным к сепаратору полукокса 12. Сепаратор полукокса 12 содержит вывод 13 крупной фракции полукокса в активатор 14 и вывод 15 мелкой фракции полукокса в газогенератор 16. Вывод ПГС 8 разделителя 6 подключен к системе очистки ПГС 17, которая соединена выводом 18 с камерой сгорания газовой турбины 19 и выводом 20 - с кондиционером 21. Вывод 22 кондиционера 21 подключен к реактору синтеза 23 жидких углеводородов. Газогенератор 16 снабжен выводом 24, соединенным через систему очистки генераторного газа 25 и через вывод 26 с кондиционером 21. Активатор 14 подключен посредством паропровода 27 к газогенератору 16 и снабжен выводом активного угля 28, соединенным с системой очистки ПГС 17, и выводом 29, соединенным с системой очистки генераторного газа 25. Газовая турбина 19 газоходом 30 подключена к котлу-утилизатору 31, который соединен газоходом 32 с системой очистки дымовых газов 33 и далее газоходом 34 с дымовой трубой 35. Система очистки ПГС 17 подключена выводом 36 отработанного активного угля с газогенератором 16, а система очистки генераторного газа 25 выводом 37 отработанного активного угля - с генератором 16. Сушилка 3 соединена газоходом 38 с системой очистки дымовых газов 33. Котел-утилизатор 31 подключен паропроводом 39 к активатору 14. Установка также снабжена кислородной станцией 40, соединенной газопроводом 41 подачи кислорода с газогенератором 16.

Установка работает следующим образом.

В сушилке 3 перерабатываемое твердое топливо (бурый уголь, торф) подвергают дроблению до фракции 0-10 мм и сушке и по линии 4 подают в реактор пиролиза 1 псевдоожиженного слоя. В реакторе пиролиза 1 топливо нагревают до ˜500°С за счет его смешения с твердым теплоносителем, непрерывно поступающим из технологической топки 2 по выводу 9 и имеющим более высокую температуру около 650°С. Для нагревания твердого теплоносителя в технологической топке 2 производят частичное сжигание содержащихся в полукоксе горючих веществ путем подачи в технологическую топку воздушного дутья. Отходящие дымовые газы по выводу 11 подают в сушилку 3 в качестве сушильного агента, а отработанный сушильный агент поступает по газоходу 38 в систему очистки дымовых газов 33 и далее сбрасывается в атмосферу. В реакторе пиролиза 1 топливо разлагается с образованием парогазовой смеси (ПГС) и твердого остатка - полукокса. Полукокс вместе с потоком ПГС выводят из реактора пиролиза 1 через вывод парогазовой смеси 5 в разделитель 6 полукокса и парогазовой смеси. В разделителе 6 полукокс осаждают и по выводу 7 направляют в сепаратор 12. ПГС по выводу 8 поступает в систему очистки ПГС 17.

Парогазовая смесь после очистки разделяется на два потока: один направляют в камеру сгорания газовой турбины 19, которая обеспечивает собственные нужды производства в электроэнергии (включая наиболее энергоемкую кислородную станцию 40), а второй поток подают в кондиционер 21 для оптимизации состава (кондиционирования газа). Для этого из газа удаляют углекислый газ и другие примеси и получают известными способами оптимальное соотношение Н2 и СО, например путем добавления H2. Полученный синтез-газ направляют в реактор синтеза 23 жидких углеводородов с получением жидких топлив по каталитической технологии Фишера-Тропша. Все катализаторы, применяемые для синтеза, чувствительны к соединениям серы, галогенов, тяжелым металлам, смолообразующим и смолистым веществам. Предварительная очистка парогазовой смеси и генераторного газа в системах очистки 17 и 25 с использованием активного угля обеспечивает удаление указанных элементов.

Образующийся в реакторе пиролиза 1 полукокс частично сжигают в технологической топке 2 в псевдоожиженном слое с получением дымовых газов и твердого теплоносителя, который направляют на стадию пиролиза. Из разделителя 6 полукокс поступает в сепаратор 12, где он разделяется на две фракции : мелкую (менее 0,5 мм) и крупную (0,5-5,0 мм). Крупную фракцию направляют в активатор 14 для переработки в активный уголь. Мелкую фракцию подают в газогенератор 16 для его переработки в газогенераторный газ путем газификации на кислородном дутье, поступающем в газогенератор 16 из кислородной установки 40.

В случае переработки торфа для того, чтобы увеличить выход крупных фракций полукокса из него и чтобы создать возможность получения крупнозернистого активного угля, предусмотрено на стадии предварительной подготовки торфа производить грубое дробление торфа вместе с содержащимися в нем элементами растительного происхождения и щепой.

Получаемый в активаторе 14 активный уголь используется в системах очистки парогазовой смеси 17 и генераторного газа 25 (наряду с другими реагентами, применяемыми для очистки газа). Отработанный активный уголь вместе с поглощенными им из парогазовой смеси и генераторного газа загрязняющими веществами выводят из системы очисти ПГС 17 по выводу 36 и из системы очистки генераторного газа 25 по выводу 37 и возвращают в газогенератор 16 для утилизации - путем газификации.

Сбросные газы газовой турбины по выводу 30 направляют в котел-утилизатор 31 для использования их тепла при выработке пара, подаваемого для производства активного угля - в активатор 14. Отходящие дымовые газы после их очистки в системе 33 выбрасывают в атмосферу через дымовую трубу 35.

Таким образом, предлагается малоотходная технология с эффективным использованием всех получаемых промежуточных и конечных продуктов, в которой отходами являются только охлажденные и очищенные дымовые газы и шлак, который может использоваться в строительстве и дорожных технологиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ УГЛЯ В ПАРОГАЗОВОЙ УСТАНОВКЕ НА ОСНОВЕ ПРОЦЕССА ПИРОЛИЗА | 2010 |

|

RU2487158C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ И ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ИЗ СЛАНЦА | 1999 |

|

RU2152526C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

Изобретение относится к способу и установке для комплексной переработки твердого топлива с целью получения из него жидких углеводородных топлив и электроэнергии. Способ включает сушку твердого топлива, его пиролиз в реакторе в псевдоожиженном слое твердым теплоносителем с получением парогазовой смеси и полукокса, вывод их из реактора и разделение. Очищают парогазовую смесь, часть которой сжигают в камере сгорания газовой турбины с выработкой электроэнергии и утилизацией сбросных газов. Полукокс разделяют в сепараторе полукокса на два потока по фракциям. Крупную фракцию направляют в активатор для получения активированного угля, а мелкую - в газогенератор для получения генераторного газа, который затем очищают и в смеси с оставшейся частью очищенной парогазовой смеси кондиционируют с получением синтез-газа, который подают в реактор для синтеза жидких углеводородов. Твердый теплоноситель нагревают в технологической топке за счет его частичного сжигания с образованием дымовых газов и возвращают в реактор пиролиза. Причем полученный активированный уголь направляют в качестве сорбционного материала для очистки парогазовой смеси и генераторного газа, а отработанный активированный уголь возвращают на стадию газификации. Техническим результатом является получение максимально возможного количества высококачественных жидких топлив широкого назначения при одновременной эффективной выработке электроэнергии за счет использования газотрубной установки. 2 н. и 4 з.п.ф-лы, 1 ил.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОРЮЧИХ ГАЗОВ ИЗ ТВЕРДОГО ТОПЛИВА, СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЫРЫХ ФОСФАТОВ | 1993 |

|

RU2120460C1 |

| Способ переработки угля и выработки электроэнергии | 1989 |

|

SU1766939A1 |

Авторы

Даты

2008-12-10—Публикация

2007-03-22—Подача