Предлагаемый опалубочный щит относится к строительным конструкциям, предназначенным для выполнения опалубочных работ при возведении строительных элементов зданий и сооружений и может быть использован при возведении строительных объектов жилищного, гражданского, промышленного, транспортного, сельскохозяйственного и других назначений.

Известен опалубочный щит, включающий палубу, разновысокие борта с отогнутыми полками, при этом борт меньшей высоты выполнен в виде пластины, а в отогнутой полке борта большей высоты выполнена прорезь клиновидной формы, в которой размещена пластина смежного борта при соединении щитов между собой (см., например, а.с. N 1679009, СССР, 1991 г.).

Известен опалубочный щит, содержащий палубу и ребра каркаса с закрепленными на их внутренней поверхности резьбовыми анкерами с гайками, при этом ребра выполнены с окнами в виде сужающихся к середине щелей и снабжены расположенными на их внутренней поверхности упорами, а анкеры с гайками установлены с возможностью поворота в плоскости, параллельной палубе, и взаимодействия в процессе поворота со стенками щелей и упорами примыкающих щитов, при этом каждый упор выполнен в виде пары щек, симметрично расположенных относительно узкой части щели, причем в паре щек одного щита шарнирно закреплен стержень анкера, а его гайка контактирует в рабочем положении с кромками оппозитной пары щек смежного щита (см. например, а.с. N 1435733, СССР, 1988 г.).

Известен опалубочный щит, включающий каркас с продольными и поперечными ребрами жесткости, образующими ячейки, палубу и крепежные элементы, размещенные в отверстиях ребер, приопалубочный щит снабжен дополнительными съемными несущими элементами, расположенными в ячейках щита, причем каждый из несущих съемных элементов выполнен в виде рамки, имеющей опорную пластину, контактирующую продольной кромкой с палубой щита, и торцевые поперечные пластины с отверстиями, соосными отверстиями в ребрах жесткости для размещения крепежных элементов, а съемный несущий элемент H-образную, или V-образную форму, или Z-образную форму, или X-образную форму, или выполнен ромбовидной формы (см. например, патент N 2016991, РФ, 1994 г.).

Известные конструкции опалубочных щитов имеют ограниченные технологические возможности вследствие:

- изготовления щитов меньшего диапазона размеров;

- изготовление щитов меньшей номенклатуры в определенном диапазоне размеров, что приводит к сложному добору щитов для получения требуемых габаритов;

- сложности конструкции каркаса щита;

- сложности получения требуемой плоскостности поверхности для установки палубы.

Предлагаемый опалубочный щит содержит каркас с продольными и поперечными ребрами жесткости, образующими ячейку, палубу и крепежные элементы, размещенные в отверстиях ребер и палубы, при этом продольные ребра каркаса установлены с возможностью взаимодействия с палубой и выполнены в виде балок замкнутого полого профиля, а боковые ребра выполнены в виде полос с пазами, расположенными по пять на одном шаге в 25 см со смещением от центра полосы, поперечные ребра выполнены в виде балок замкнутого полого профиля, установленных попарно и соединенных с полками продольных ребер, кроме боковых полос при этом крайние поперечные ребра соединены с торцами продольных ребер и с боковыми полосами, а боковые полосы и крайние продольные балки соединены поперечными ребрами с шагом, идентичным шагу боковых полос, боковые полосы установлены с выступанием над плоскостью продольных балок для размещения палубы, при этом продольные балки расположены с шагом 25 см, одна из крайних балок может быть установлена на величину не более шага в 25 см и не менее половины шага или обе крайние балки могут быть установлены на величину не более шага 25 см и не менее половины шага, при этом количество продольных балок равно от 2 до 9, а величина поперечных ребер между боковыми полосами и крайними продольными балками равна половине шага, величина поперечных балок между боковыми ребрами и крайними продольными балками не более шага 25 см и не менее половины шага, при этом при высоте щита от 3,25 м до 4,0 м количество попарно установленных поперечных балок равно четырем, при высоте щита от 2,25 м до 3,25 м равно трем, а при высоте шита от 1,25 м до 2,25 м равно двум, кроме того верхняя попарно установленная поперечная балка выполнена из профиля с жесткостью профиля, меньше жесткости профиля ниже расположенных поперечных балок, при этом в продольных балках выполнены отверстия, параллельные плоскости палубы, а с крайними поперечными балками соединены ограничительные планки, установленные с выступанием для размещения палубы.

Отличительными признаками опалубочного щита являются:

- установка продольных ребер каркаса с возможностью взаимодействия с палубой и выполнение их в виде балок замкнутого полого профиля;

- выполнение боковых ребер в виде полос с пазами, расположенными по пять на одном шаге в 25 см со смещением от центра полосы;

- выполнение поперечных ребер в виде балок замкнутого полого профиля, установленных попарно и соединенных с полками продольных ребер, кроме боковых полос;

- соединение крайних поперечных ребер с торцами продольных ребер и с боковыми полосами;

- соединение боковых полос и крайних продольных балок поперечными ребрами с шагом, идентичным шагу боковых полос;

- установка боковых полос с выступанием над плоскостью продольных балок для размещения палубы;

- расположение продольных балок с шаром 25 см, кроме одной из крайних балок, установленной на величину не более шага 25 см и не менее половины шага, или обеих крайних балок, установленных на величину не более 25 см и не менее половины шага, при этом количество продольных балок равно от 2 до 9;

- величина поперечных ребер между боковыми полосами и крайними продольными балками может быть равна половине шага или не более шага 25 см и не менее половины шага;

- при высоте щита от 3,25 м до 4,0 м количество попарно установленных поперечных балок равно четырем, при высоте щита от 2,25 м до 3,25 м равно трем, при высоте щита от 1,25 м до 2,25 м равно двум, при этом верхняя попарно установленная поперечная балка выполнена из профиля с меньшей жесткостью по сравнению с жесткостью ниже расположенных поперечных балок;

- соединение с крайними поперечными балками ограничительных планок, установленных с выступанием для размещения палубы;

- выполнение в продольных балках отверстий, параллельных плоскости палубы.

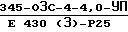

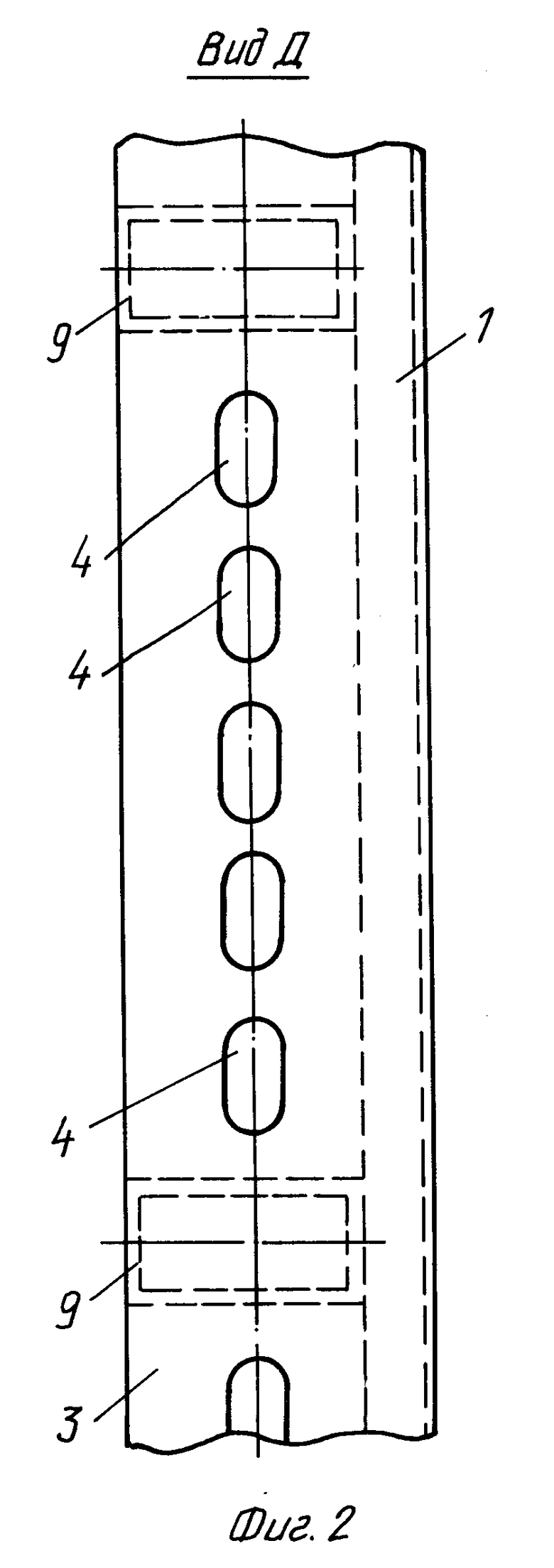

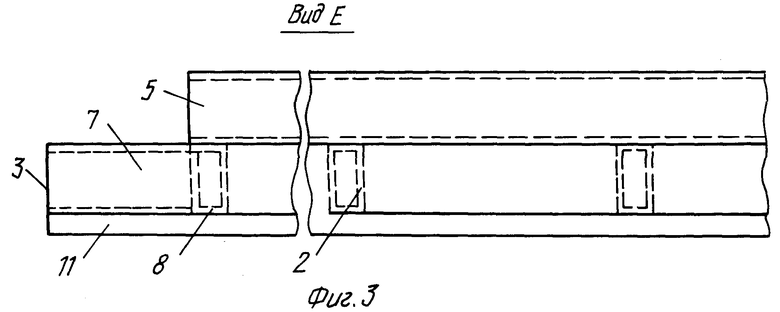

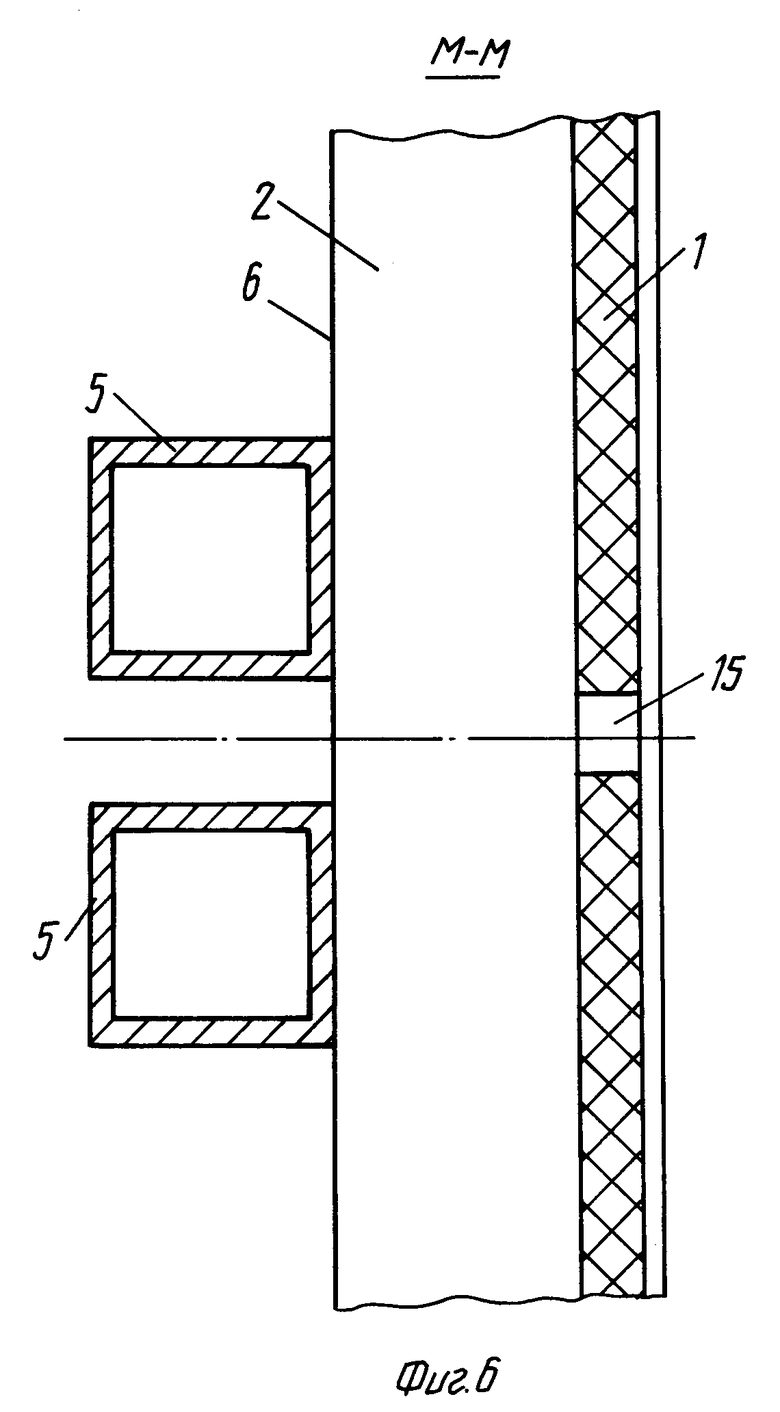

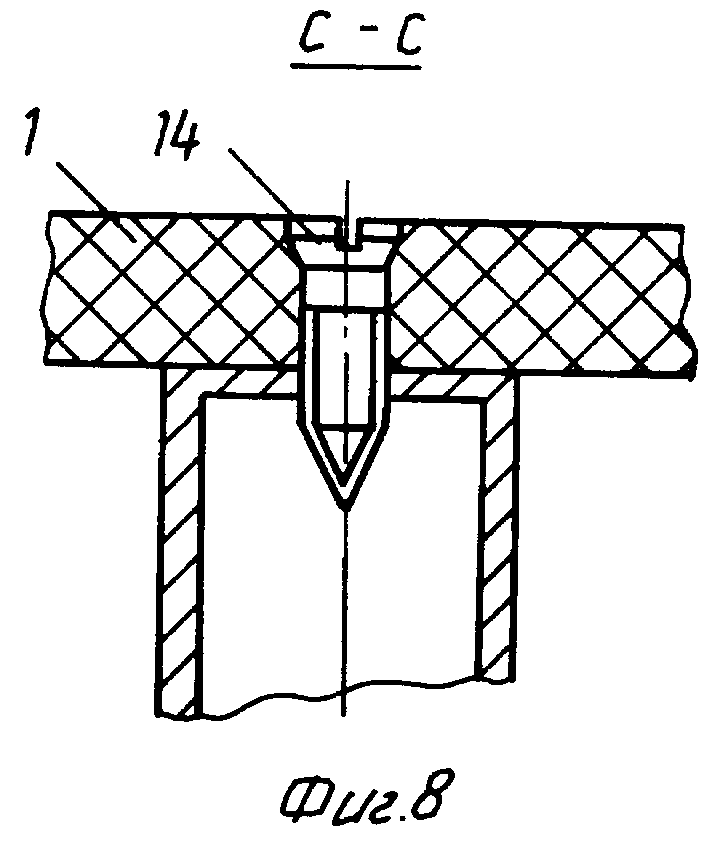

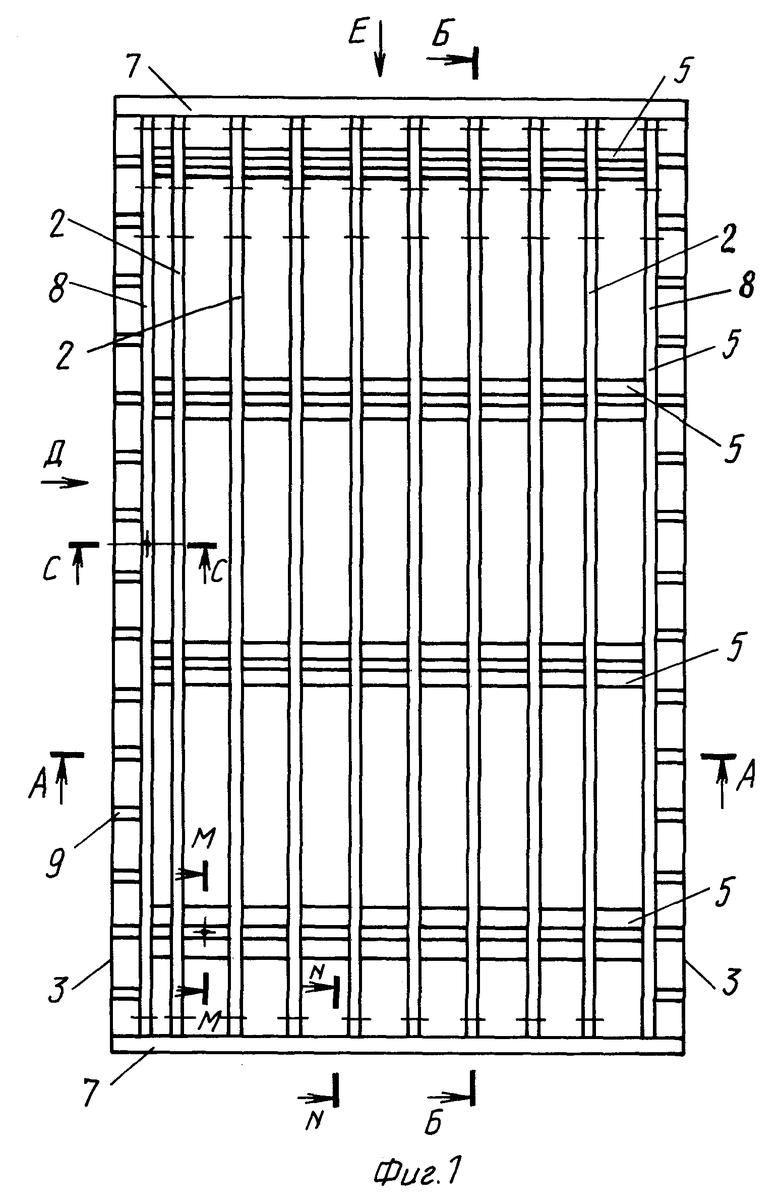

На фиг. 1 показан вид со стороны палубы (при снятой палубе), на фиг.2 - приведен вид по стрелке Д на полосу (при наличии палубы), на фиг.3 - показан вид по стрелке Е на щит (при наличии палубы), на фиг.4 - приведено поперечное сечение фиг.1 (при наличии палубы), на фиг.5 - изображено продольное сечение Б-Б фиг.1 (при наличии палубы), на фиг.6 - показано сечение М-М фиг. 1 (при наличии палубы), на фиг.7 - приведено сечение N-N фиг.1 (при наличии палубы), на фиг.8 - изображено сечение C-C фиг.1 (при наличии палубы), где:

1 - палуба,

2 - продольная балка,

3 - боковая полоса,

4 - паз,

5 - поперечная балка,

6 - полка продольного ребра,

7 - крайняя поперечная балка,

8 - крайняя продольная балка,

9 - поперечное ребро,

10 - выступ боковой полосы,

11 - ограничительная планка,

12 - выступ ограничительной планки,

13 - отверстие,

14 - крепежный элемент,

15 - отверстие в палубе под стяжку.

Опалубочный щит содержит каркас с продольными и поперечными ребрами жесткости, образующими ячейки, палубу 1 и крепежные элементы, размещенные в отверстиях ребер и палубы 1, при этом продольные ребра каркаса установлены с возможностью взаимодействия с палубой 1 и выполнены в виде продольных балок 2 замкнутого полого профиля, а боковые ребра выполнены в виде боковых полос 3 с пазами 4, расположенными по пять на одном шаге в 25 см со смещением от центра полосы 3, при этом поперечные ребра выполнены в виде поперечных балок 5 замкнутого полого профиля, установленных попарно и соединенных с полками 6 продольных ребер, кроме боковых полос 3, а крайние поперечные балки 7 соединены с торцами продольных балок 2 и с боковыми полосами 3, при этом боковые полосы 3 и крайние продольные балки 8 соединены поперечными ребрами 9 с шагом, идентичным шагу боковых полос 3, при этом боковые полосы 3 установлены с выступанием 10 над плоскостью продольных балок 2 для размещения палубы 1, а продольные балки 2 расположены с шагом 25 см, они могут быть расположены с шагом 25 см все, кроме одной или обеих крайних продольных балок 8, установленных на величину не более шага 25 см и не менее половины шага, при этом количество продольных балок 2 может быть от двух до девяти, кроме того, величина поперечных ребер 9 между боковыми полосами 3 и крайними продольными балками 8 равна половине шага, а величина поперечных балок 5 между боковыми ребрами и крайними продольными балками 8 не более шага 25 см и не менее половины шага, при этом при высоте щита от 3,25 м до 4,0 м количество попарно установленных поперечных балок 5 равно четырем, при высоте щита от 2,25 м до 3,25 м количество попарно установленных поперечных балок 5 равно трем, при высоте щита от 1,25 м до 2,25 м количество попарно установленных поперечных балок 5 равно двум, при этом верхняя попарно установленная поперечная балка выполнена из профиля с жесткостью меньше жесткости профиля ниже расположенных поперечных балок 5, кроме того с крайними поперечными балками 7 соединены ограничительные планки 11, установленные с выступанием 12 для размещения палубы 1, а в продольных балках 2 выполнены отверстия 13, параллельные плоскости палубы 1.

Скрепление палубы 1 с крайними продольными балками 8 может быть выполнено с помощью крепежных элементов 14, например с помощью закаленных самонарезных винтов, при этом количество крепежных элементов 14 назначается из условия обеспечения надежного скрепления палубы 1 с крайними продольными балками 8 каркаса щита и принимается четыре штуки на 1 м2 палубы 1, исходя их того, что при количестве крепежных элементов 14 менее четырех штук на 1 м2 не обеспечивается надежное скрепление палубы 1 с крайними продольными балками 8 каркаса щита, а при количестве крепежных элементов 14 более четырех штук на 1 м2 происходит усложнение изготовления опалубочного щита. Величина выступа 10 боковой полосы 3 над плоскостью палубы 1 принимается 2...5 мм с целью снижения трудозатрат на заделку стыковых следов при бетонировании. С целью исключения подтверждения верхней и нижней кромок палубы 1 предназначены ограничительные планки 11, которые также имеют выступ 12 над плоскостью палубы 1 величиной 2...5 мм с целью снижения трудозатрат на заделку стыковых следов при бетонировании. Для образования междупалубного пространства определенного размера при сборке опалубки предусмотрено размещение крепежных стяжных элементов в отверстиях 15 палубы 1, горизонтальные оси которых находятся между попарно установленных поперечных балок 5. Расстояние между двумя попарно установленными поперечными балками 5 принимается равным примерно 25-50 мм и назначается из условия свободного размещения стяжного элемента при сборке опалубки. Количество стяжных элементов назначается из условия обеспечения надежного скрепления опалубочных щитов и принимается равным от четырех до восьми. При количестве стяжных элементов более восьми усложняется изготовление щита, а при количестве стяжных элементов менее четырех не обеспечивается точность получения габаритов бетонируемого объекта. В качестве стяжных элементов при сборке опалубки может быть использован стяжной элемент, состоящий, например, из резьбового болта, втулок и гаек, при этом резьбовой болт вставляют в отверстие 15 палубы 1, одевают на него втулку, длина которой равна толщине бетонируемого объекта, пропускают через отверстие параллельно установленного щита и скрепляют с ним, например, гайкой. Скрепление между собой продольных балок 2 поперечных балок 5, крайних поперечных балок 7, поперечных ребер 9, боковых полос 3, крайних продольных балок 8 и ограничительных планок 11 осуществляется сваркой, при этом материалом для изготовления этих элементов опалубочного щита может быть использована, например, сталь 3. Материалом для изготовления палубы 1 может быть, например, древесностружечная плита, фанера, сталь, пластик.

Опалубочные щиты предлагаемой конструкции могут быть изготовлены с размерами в следующих диапазонах:

высота щита от 2,5 м до 4,0 м;

ширина щита от 0,54 м до 2,5 м;

Ниже приведен вариант изготовления опалубочного щита с габаритами: высота щита - 4,0 м, ширина щита - 2,4 м. Рулонную сталь марки 3 ГОСТ 380-88 60х60х3 нарезают на поперечные балки 5 с размерами:

длина - 2150 мм, количество 6 штук;

на две крайние поперечные балки 7 длиной 2400 мм каждая, например, на дисковой пиле.

Рулонную сталь марки 3 ГОСТ 380-88 60х30х2 нарезают, например, на дисковой пиле на:

крайние продольные балки длиной 3880 мм, количество - 2 штуки;

продольные балки 2 длиной 3880 мм, количество - 9 штук;

поперечные балки 5 длиной 2150 мм, количество - 2 штуки;

поперечные ребра 9 длиной 125 мм, количество - 30 штук.

Полосовую или листовую сталь 3 толщиной 5 мм нарезают на боковые полосы 3 размерами 400х80х5 мм - две штуки и ограничительные планки 11 размерами 2390х20х5 мм - две штуки, например, на гильотинных ножницах. На вертикально-сверлильном станке сверлят по четыре отверстия Ф15 мм на продольных балках 5, таким образом, чтобы оси отверстий были параллельны поверхности палубы 1. На боковых полосах 3 выполняют пазы 4, расположенные по пять штук на шаге в 25 см, со смещением от центра полосы на 10 мм, например, фрезерованием на вертикально-фрезерном станке, при этом габариты паза 4-15х30 мм.

На поверхность сборочного стола в специальное поворотное сборочное приспособление устанавливают крайние поперечные балки 7, боковые полосы 3, продольные балки 2 с шагом 25 см, крайние продольные балки 8 с шагом 25 см и 15 см, поперечные ребра 9 с шагом 25 см, ограничительные планки 11, фиксируют в заданном положении и затем скрепляют, например, электросваркой электродами  ГОСТ 9467-75, поворачивают приспособление на 180o, устанавливают попарно поперечные балки 5, фиксируют их положение и скрепляют с продольными балками 2 и крайними продольными балками 8 сваркой. Устанавливают попарно крайне поперечные балки 7, фиксируют их положение и скрепляют с продольными балками 2 и крайними продольными балками 8 также сваркой. Расстояние между двумя поперечными балками 5, образующими пару, принимает 50 мм, расстояние между двумя крайними поперечными балками, образующими пару, принимаем равным 40 мм. Изготавливают палубу 1, например, древесноволокнистой плиты толщиной 18 мм путем резки плиты на пиле. Сверлят восемь отверстий 15 диаметром 20 мм для того, чтобы при сборке опалубки сквозь эти отверстия 15 пропустить стяжки. Габариты палубы 1 могут быть назначены, например, такими, чтобы образовался зазор примерно 5 мм между периферией палубы 1, боковыми полосами 3 и ограничительными планками 11, который заполняют, например, клеем и герметиком. Габариты палубы 1 - 2380 х 3980 х 18 мм. Палубу 1 скрепляют с крайними проходными балками 8 и продольными балками 2, например, закаленными самонарезными винтами с потайными головками, диаметр винта - 4 мм, длина 30 мм, количество - 40 штук. Опалубочный щит готов к работе. Таким образом может быть изготовлен любой опалубочный щит с размерами в следующих диапазонах: высота щита - от 2,5 м до 4,0 м; ширина от 0,5 м до 2,5 м с размерами щита, например, через 1 см по высоте и ширине, например (2,78 м х 0,84 м).

ГОСТ 9467-75, поворачивают приспособление на 180o, устанавливают попарно поперечные балки 5, фиксируют их положение и скрепляют с продольными балками 2 и крайними продольными балками 8 сваркой. Устанавливают попарно крайне поперечные балки 7, фиксируют их положение и скрепляют с продольными балками 2 и крайними продольными балками 8 также сваркой. Расстояние между двумя поперечными балками 5, образующими пару, принимает 50 мм, расстояние между двумя крайними поперечными балками, образующими пару, принимаем равным 40 мм. Изготавливают палубу 1, например, древесноволокнистой плиты толщиной 18 мм путем резки плиты на пиле. Сверлят восемь отверстий 15 диаметром 20 мм для того, чтобы при сборке опалубки сквозь эти отверстия 15 пропустить стяжки. Габариты палубы 1 могут быть назначены, например, такими, чтобы образовался зазор примерно 5 мм между периферией палубы 1, боковыми полосами 3 и ограничительными планками 11, который заполняют, например, клеем и герметиком. Габариты палубы 1 - 2380 х 3980 х 18 мм. Палубу 1 скрепляют с крайними проходными балками 8 и продольными балками 2, например, закаленными самонарезными винтами с потайными головками, диаметр винта - 4 мм, длина 30 мм, количество - 40 штук. Опалубочный щит готов к работе. Таким образом может быть изготовлен любой опалубочный щит с размерами в следующих диапазонах: высота щита - от 2,5 м до 4,0 м; ширина от 0,5 м до 2,5 м с размерами щита, например, через 1 см по высоте и ширине, например (2,78 м х 0,84 м).

Предложенная конструкция опалубочного щита позволяет расширить технологические возможности за счет:

возможного изготовления щитов большей площади вследствие повышения жесткости конструкции в результате;

- выполнения продольных, поперечных и попарно установленных поперечных ребер каркаса в виде балок полого замкнутого профиля;

- распределения усилий по продольным и поперечным ребрам каркаса при передаче усилия от палубы, установленной с возможностью взаимодействия с ребрами;

- скрепление полок продольных ребер каркаса с попарно установленными поперечными ребрами;

- размещения стяжных элементов скрепления щитов при бетонировании в отверстиях палубы между попарно установленными поперечными ребрами;

- скрепления торцев продольных ребер крайними поперечными ребрами с образованием замкнутого контура конструкции каркаса щита;

- размещение по периферии щита между боковыми полосами и крайними продольными балками поперечных ребер с шагом, идентичным шагу боковых полос;

- изменения количества попарно установленных поперечных балок от двух до четырех в зависимости от высоты щита;

- выполнения верхней попарно установленной поперечной балки из профиля с жесткостью меньше жесткости профиля ниже расположенных поперечных балок.

Использование предлагаемой конструкции опалубочного щита позволяет расширить технологические возможности за счет получения большей номенклатуры типоразмеров щитов в заданном диапазоне в результате:

- выполнения на боковых продольных полосах пазов, расположенных по пять на одном шаге в 25 см. со смещением от центра полосы;

- размещения продольных балок каркаса щита с шагом в 25 см, а крайних балок на величину не более 25 см и не менее половины шага;

- выполнения количества продольных балок от двух до девяти;

- выполнения величины поперечных балок между боковыми ребрами-полосами и крайними продольными балками более шага 25 см и не менее половины шага.

Кроме того предлагаемая конструкция опалубочного щита позволяет сократить объем работ, связанный с обслуживанием в результате наличия отверстий в продольных балках, выполненных параллельно плоскости палубы, а также наличия пазов на боковых продольных полосах, расположенных по пять на одном шаге в 25 см со смещением от центра полосы, что значительно упрощает монтаж щитов при изготовлении опалубочного щита необходимых габаритов.

В настоящее время созданы образцы и изготовлена опытная партия "Опалубочных щитов", подтверждающая наличие вышеприведенного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПАЛУБОЧНЫЙ ЩИТ | 1997 |

|

RU2134757C1 |

| ОПАЛУБКА ПЕРЕКРЫТИЙ | 1997 |

|

RU2135714C1 |

| ОПАЛУБКА | 1994 |

|

RU2091547C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| ОПАЛУБКА ДЛЯ МОНОЛИТНОЙ ЖЕЛЕЗОБЕТОННОЙ ПЛИТЫ ПЕРЕКРЫТИЯ | 2012 |

|

RU2484217C1 |

| ОПАЛУБКА | 1991 |

|

RU2092664C1 |

| ПЕРЕДВИЖНАЯ ОПАЛУБКА ДЛЯ СТРОИТЕЛЬСТВА ТОННЕЛЕЙ ОТКРЫТЫМ СПОСОБОМ | 2024 |

|

RU2830678C1 |

| МОСТОВОЕ СООРУЖЕНИЕ, ОГРАЖДЕНИЕ НАСЫПИ ЕЗДОВОГО ПОЛОТНА МОСТОВОГО СООРУЖЕНИЯ, СОПРЯЖЕНИЕ МОСТОВОГО СООРУЖЕНИЯ С НАСЫПЬЮ ПОДХОДА И АРМАТУРНЫЙ КАРКАС БАЛКИ МОСТОВОГО СООРУЖЕНИЯ | 1992 |

|

RU2043458C1 |

| УНИВЕРСАЛЬНАЯ ДОМОСТРОИТЕЛЬНАЯ СИСТЕМА | 2014 |

|

RU2585330C2 |

| УНИВЕРСАЛЬНАЯ ТРАНСФОРМИРУЕМАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ, РИГЕЛЬ И БОЛЬШЕПРОЛЕТНАЯ БАЛКА, ИЗГОТОВЛЕННЫЕ В ЭТОЙ ТРАНСФОРМИРУЕМОЙ ОПАЛУБКЕ | 2005 |

|

RU2289006C1 |

Опалубочный щит предназначен для выполнения опалубочных работ при возведении строительных элементов зданий и сооружений. В опалубочном щите продольные ребра каркаса установлены с возможностью взаимодействия с палубой и выполнены в виде продольных балок замкнутого полого профиля. Боковые ребра выполнены в виде боковых полос с пазами, расположенными по пять на одном шаге в 25 см со смещением от центра полосы. Поперечные ребра выполнены в виде поперечных балок замкнутого полого профиля, установленных попарно и соединенных с полками продольных ребер, кроме боковых полос. Крайние поперечные балки соединены с торцами продольных балок и с боковыми полосами. Боковые полосы и крайние продольные балки соединены поперечными ребрами с шагом, идентичным шагу боковых полос. Боковые полосы установлены с выступанием над плоскостью продольных балок для размещения палубы. Опалубочный щит позволяет расширить технологические возможности за счет изготовления щитов большей площади вследствие повышения жесткости конструкции и изготовления щитов большей номенклатуры типоразмеров в заданном диапазоне. 10 з.п. ф-лы, 8 ил.

| ОПАЛУБОЧНЫЙ ЩИТ | 1991 |

|

RU2016991C1 |

| Опалубка | 1987 |

|

SU1435733A1 |

| Щит опалубки | 1989 |

|

SU1679009A1 |

| Устройство для направления всасываемого газа в герметичном холодильном компрессоре | 1985 |

|

SU1520259A1 |

| US 5160640 A, 30.11.92. | |||

Даты

1999-08-20—Публикация

1997-04-22—Подача