Изобретение относится к области строительного оборудования, в частности к конструкции опалубки и ее элементов, и может быть использовано при возведении монолитных железобетонных сооружений промышленного, гражданского и другого вида строительства.

Известна универсальная модульная опалубка (патент RU №2197584, кл. МКИ Е 04 G 11/08, 19.10.2001), включающая подмости, подкосы, замки для соединения щитов, модульные симметричные щиты, каждый из которых изготовлен из фанерной палубы, заключенной в раму, выполненную в виде замкнутых труб различного сечения из прессованного высокопрочного алюминиевого сплава и состоящую из поперечного профиля и контурного прямоугольного профиля со стенками одинаковой толщины, имеющего замковую впадину в виде полукруглого углубления.

Недостатками данного технического решения являются возможность образования зазора при сборке между смежными щитами опалубки из-за того, что замковые впадины в виде полукруглых углублений расположены относительно далеко от палубы и изготовление рамы щита из прессованного высокопрочного алюминиевого сплава, являющегося нетехнологичным с точки зрения обращения на рабочем месте монтажа, а также сравнительно небольшой ресурс и высокая стоимость изделий.

Известна опалубка для бетонирования монолитных железобетонных сооружений (патент России №1596042, кл. МКИ Е 04 G 9/00, 31.10.88), содержащая щиты с палубой из листового материала и концевыми ребрами из уголковых профилей, снабженных открылками, и скрепляющие скобы, выполненные на базе винтового домкрата.

Недостатками известной опалубки являются большая масса и громоздкость из-за применения уголкового профиля и необходимости монтажа открылков, сложные и неудобные в эксплуатации скрепляющие скобы.

Известен универсальный комплект опалубки (патент RU №2211901, кл. МКИ Е 04 G 11/20, 30.07.2001), содержащий модульные щиты, элементы стабилизации в виде раскосов регулируемой длины, присоединительный элемент, угловые и торцевые угловые вставки в виде жестких профилированных балок с элементами разъемного соединения с щитовыми элементами.

Недостатками известного универсального комплекта опалубки являются наличие большой номенклатуры формообразующих элементов опалубки, высокая материалоемкость за счет избыточной несущей способности щитов в верхней части, трудоемкая сборка опалубки.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа, является универсальная модульная опалубка (патент RU №2176302, кл. МКИ Е 04 G 11/06, 08.02.2001), содержащая подмости, подкосы, модульные, симметричные каркасные щиты, каждый из которых состоит из палубы, заключенной в раму, выполненную из контурного и поперечного профилей прямоугольного с утолщенными меньшими стенками из алюминиевого сплава и дополнительно снабженными усиливающими сечение элементами, и замки для соединения щитов в виде двух симметричных захватов, запирающихся клином.

К недостаткам известной универсальной модульной опалубки следует отнести возможность образования зазора при сборке между смежными щитами опалубки из-за того, что ребра жесткости профилей, с которыми взаимодействуют концы захватов замка для соединения щитов расположены относительно далеко от палубы, изготовление рамы щита из прессованного высокопрочного алюминиевого сплава, являющегося нетехнологичным с точки зрения обращения на рабочем месте монтажа и связанный с этим сравнительно небольшой ресурс и высокая стоимость изделий, невозможность стыковки частей палубы в пределах щита, необходимость приложения больших сил для обеспечения обжатия профилей из-за того, что оно осуществляется в распор по скосам ребер жесткости профилей с большим углом наклона скосов, активные силы являются консольными, момент которых непосредственно воспринимает клин, что противодействует его перемещению, высока вероятность расцепления, т.к. при такой схеме обжатия минимальное смещение захватов замка вызывает ослабление зацепления и, соответственно, клина, недостаточные функциональные возможности при формировании различных конструкций из бетона, в том числе, колонной опалубки квадратной и прямоугольной формы с любым унифицированным шагом по толщине в двух измерениях, торцов стен, внешних углов стен, а также и криволинейных стен, ненадежная навеска по гладким отверстиям раскосов, подмостей и других эксплуатационных элементов или изготовление переходных крепежных элементов, повышенные затраты времени на перестановку опалубки, связанные с необходимостью полного демонтажа опалубки.

Целью изобретения является расширение арсенала технических средств, предназначенных для возведения монолитных бетонных сооружений, путем создания универсальной системы модульной опалубки, которая позволит улучшить эксплуатационные качества опалубки, снизить себестоимость и трудозатраты на опалубочные работы.

Данные задачи решаются согласно изобретению тем, что в универсальной системе стальной модульной опалубки, содержащей подмости, подкосы, модульные, симметричные каркасные щиты, каждый из которых содержит несущий каркас, имеющий краевые профили по периметру щита, выполненные в виде замкнутого прямоугольного коробчатого сечения, содержащего вертикальную торцевую стойку, вертикальную тыльную стойку с образованной на ней замковой впадиной треугольного сечения, опорную площадку для палубы, конец которой совмещен с верхней точкой замковой впадины, нижнюю полку и отгиб в верхней части вертикальной торцевой стойки, поперечные распорки и связи, фанерную палубу и крепежные элементы, и замки для соединения щитов, содержащие Г-образные упоры, выполненные в местах соединения в виде вилки и серьги, и запорный клин, дугообразный в поперечном сечении и одинаковой толщины, свободно размещенный в поперечном канале, опалубка снабжена балками жесткости, несущий каркас универсального щита дополнительно снабжен перемычками, выполненными в виде балок замкнутого полого профиля прямоугольной формы и снабженными рядом втулок с гладкими отверстиями, установленными с определенным размерным шагом, краевые профили снабжены специальными резьбовыми втулками, оси которых расположены параллельно палубе щита, а поперечные распорки несущего каркаса щита опалубки снабжены резьбовыми втулками и скобами, при этом, по крайней мере, одна из них снабжена стыковочным профилем, а поперечные распорки, например, вторые сверху и снизу, усилены и имеют большее поперечное сечение, и установлены в местах максимальных напряжений, а конусные отверстия для стяжек геометрически отнесены от усиленных поперечных распорок ближе к обрезам щита опалубки, толщина стенки краевого профиля несущего каркаса щита опалубки выполнена одинаковой по всему периметру профиля, а опорная площадка выполнена по размеру меньше размера нижней полки и снабжена пазом, при этом радиус гиба в месте сопряжения паза опорной площадки и наклонной стенки отгиба и радиусы верхней полки отгиба выполнены минимально возможными, и замковая впадина выполнена с тупым углом в основании, и замок для соединения щитов снабжен шарнирным соединением, обеспечивающим фиксированный поворот вилки и серьги относительно друг дружки вокруг оси шарнирного соединения, при этом кольцевые сегментные пазы расположены по окружности с центром на оси шарнирного соединения симметрично относительно скосов Г-образных упоров и между опорными поверхностями Г-образных упоров для смежных щитов опалубки и шарнирным соединением. Сварной шов краевого профиля несущего каркаса щита опалубки выполнен на нижней полке профиля, расположенной горизонтально опорной площадке, глубины пазов на вертикальной торцевой стойке и на опорной площадке выполнены одинаковыми и отгиб выполнен треугольной формы с соприкасающимися в вершине стенками, поперечные распорки и связи выполнены в виде стальных балок замкнутого полого профиля прямоугольной формы, каркас щита выполнен способом неразъемного соединения, например, сваркой, размеры щитов по высоте и ширине выполнены кратными укрупненному модулю, равному 300 мм и равны: по высоте от 2,7 м до 3,5 м, по ширине от 0,3 м до 1,2 м, запорный клин на длине контакта с пазами Г-образных упоров имеет одинаковую толщину, а угол скоса торца выполнен 3-5° из условия самоторможения, а его радиус кривизны равен радиусу окружности кольцевых сегментных пазов с центром на оси шарнирного соединения, торцы кольцевых сегментных пазов Г-образных упоров в совмещенном положении выполнены с углом наклона, равным углу скоса торца запорного клина. Также комплект опалубки включает радиусные элементы для формирования круглых участков монолитных стен, скользящую опалубку, включая лифтовые шахты, винтовые талрепы и универсальные винтовые замки, и система снабжена опалубкой перекрытия, содержащей главные и поперечные двутавровые балки, например, деревянные или деревометаллические, телескопические стойки, универсальные вилки и треноги.

Сущность изобретения состоит в том, что указанные признаки являются существенными вследствие получения новых технических, эксплуатационных и экономических эффектов. Так, снабжение универсальной системы модульной опалубки балками жесткости предусматривает возможность осуществлять перестановку крупными блоками (картами) после первоначальной сборки и последующее бетонирование стен здания на следующих этапах, что значительно снижает время опалубочных работ, снабжение несущего каркаса универсального щита дополнительными перемычками, выполненными в виде балок замкнутого полого профиля прямоугольной формы и снабженными рядом втулок с гладкими отверстиями, установленными с определенным размерным шагом, и краевых профилей специальными резьбовыми втулками, оси которых расположены параллельно палубе шита, предусматривает решение 4-х наиболее часто встречающихся задач формирования сложных монолитных участков, а именно: позволяют формировать колонную опалубку с помощью 2-х универсальных щитов и 2-х рядовых щитов заданной ширины любой прямоугольной формы от 100 до 600 мм; формировать торцы стен от 160 до 300 мм с использованием одного универсального щита и 2-х рядовых щитов; позволит формировать внешние углы стен, а также формировать универсальную опалубку колонн в пределах существующих на сегодня требований от 300 до 600 мм, что расширяют функциональные возможности по сравнению с существующими, при этом для сборки опалубки используются простейшие элементы - стержни и гайки, а для уплотнения стыков - пластиковые уголки, сборка опалубки не требует сложных рабочих приемов, тем более опасных, и большого производственного времени, что, в конечном итоге, снижает себестоимость выполняемых работ, использование в конструкции щитов опалубочного детерменированного профиля позволит обеспечить качество установки палубы и соединения с каркасом, снизить усилия отрыва при разборке опалубки, уменьшить количество герметика, снизить материалоемкость, рационально использовать в отношении возникающих нагрузок металл, из которого выполнен профиль, снизить стоимость профиля и изделий, выполнение замковой впадины с тупым углом в основании, а замка для соединения щитов в виде вилки и серьги с обеспечением фиксированного поворота относительно друг дружки вокруг оси шарнирного соединения определяют схему нагружения, в которой действуют окружные усилия, пропорциональные плечам и образующие в месте контакта упоров с замковыми впадинами малые углы взаимодействия, что позволяет снизить усилия в клине, кроме того запирание происходит обкатыванием по плоскостям замковых впадин и радиусных углов профилей, поэтому случайные малые смещения замка не вызовут ослабления клинового соединения, для чего практически необходимо полностью вывести упоры из замковых впадин профилей, тем самым увеличивая надежность соединения. Наличие радиусных элементов позволяет формировать круглые участки монолитных стен, с помощью винтовых талрепов возможно производить распалубование скользящей опалубки без разборки лифтовых шахт, возможность установки площадок обслуживания и специальных лестничных скоб обеспечивает технику безопасности рабочего персонала, производящего монолитные работы.

Таким образом, отличительными признаками заявленной модульной стальной опалубки являются: снабжение опалубки балками жесткости, несущего каркаса универсального щита дополнительными перемычками, выполненными в виде балок замкнутого полого профиля прямоугольной формы и снабженными рядом втулок с гладкими отверстиями, установленными с определенным размерным шагом, снабжение краевых профилей специальными резьбовыми втулками, оси которых расположены параллельно палубе универсального щита опалубки, а поперечных распорок - резьбовыми втулками и скобами, использование в конструкции щитов опалубочного детерменированного профиля с замковой тупоугольной впадиной и замка для соединения щитов, выполненного в виде вилки и серьги с шарнирным соединением.

Заявителю не известна конструкция универсальной системы модульной опалубки с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявляемого изобретения критериям "новизна" и "изобретательский уровень".

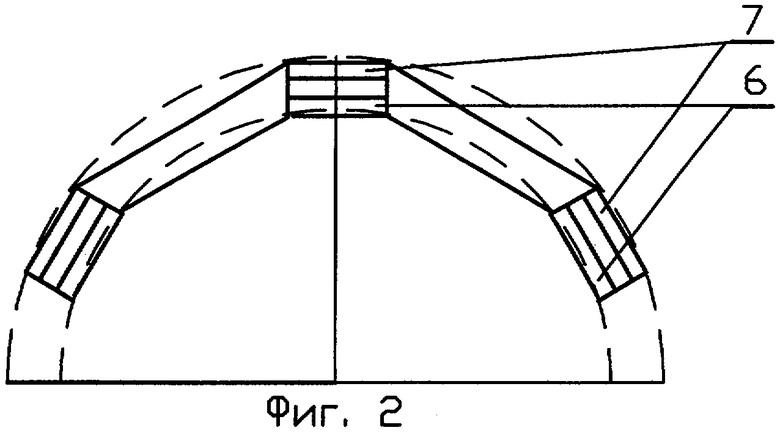

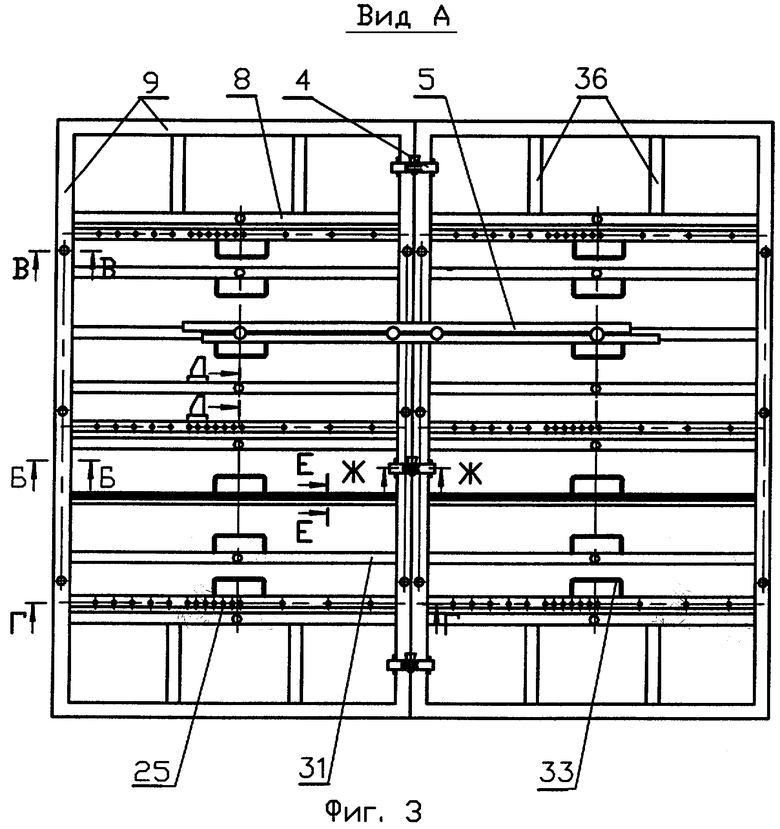

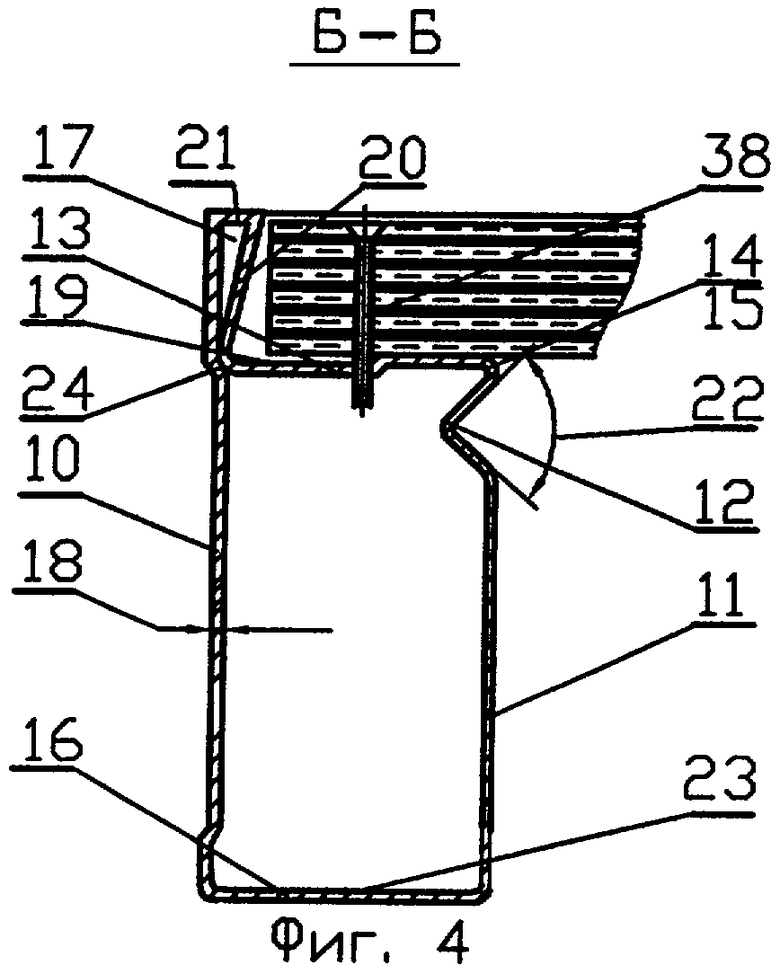

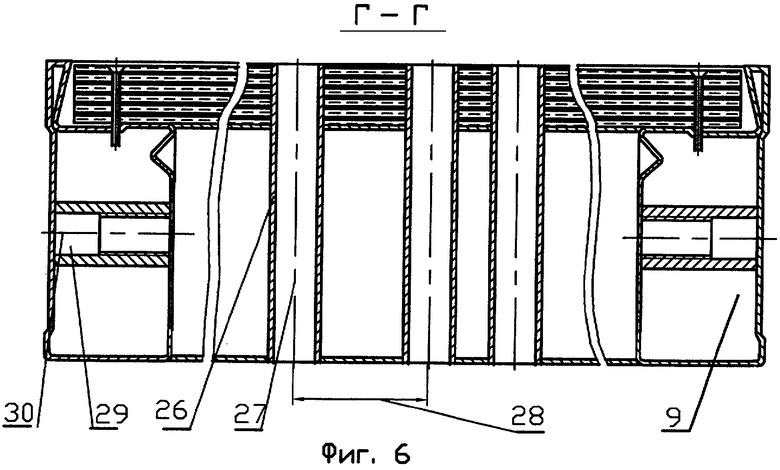

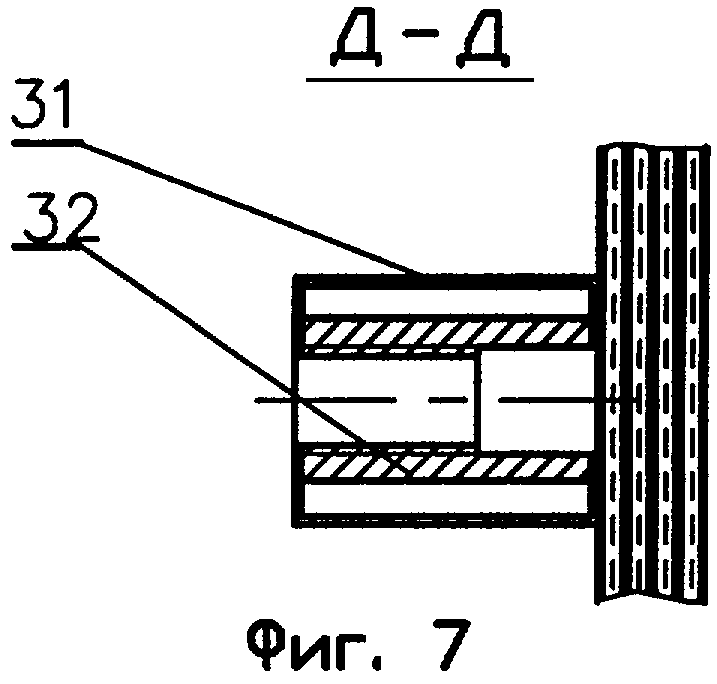

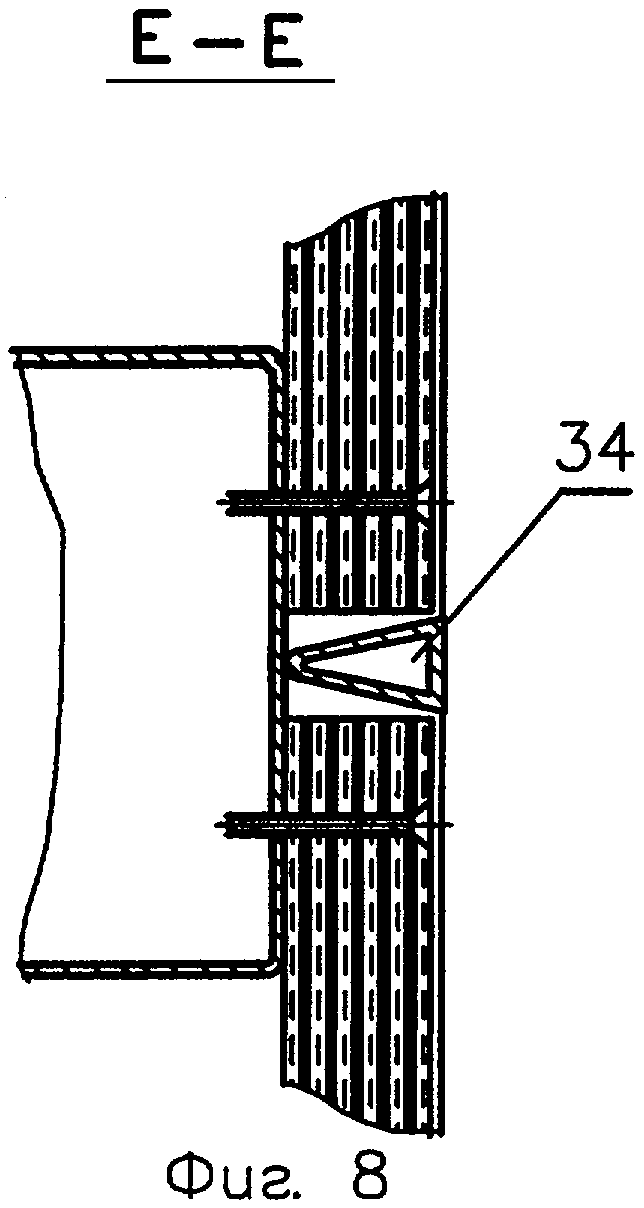

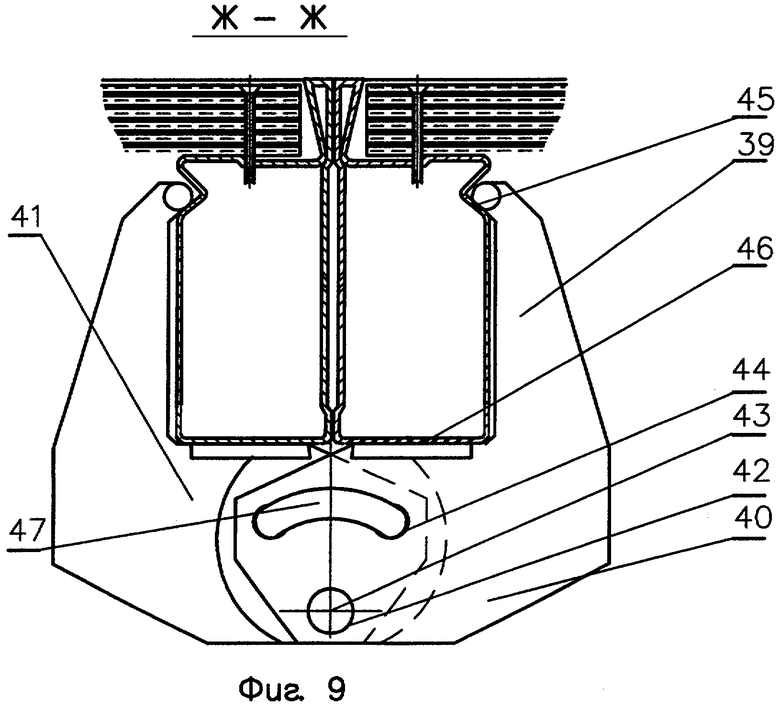

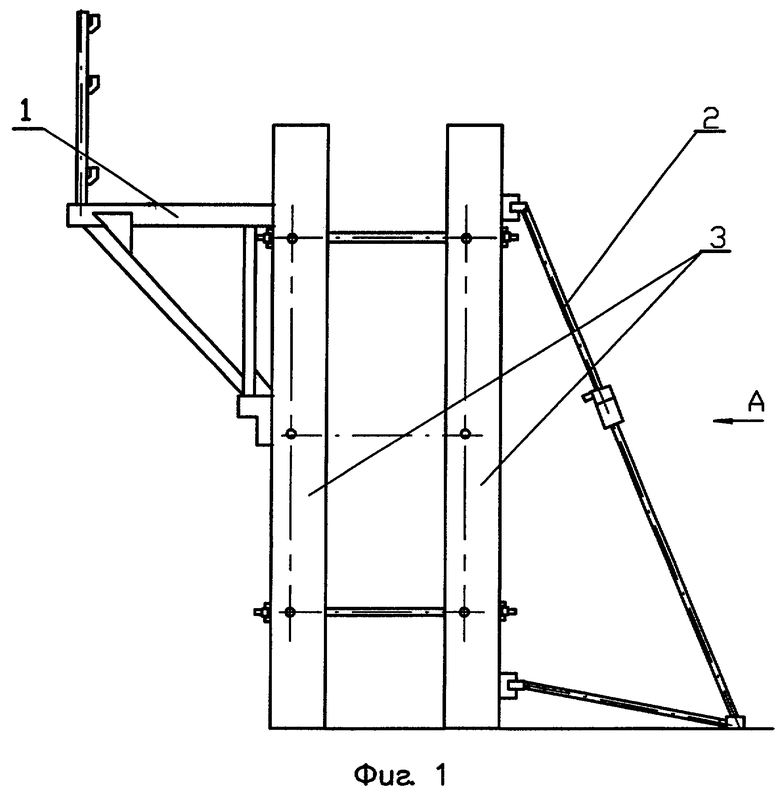

Предлагаемое изобретение поясняется чертежами, где фиг.1 - общий вид опалубки, фиг.2 - опалубка круговых стен, фиг.3 - вид А на сборку универсальных щитов опалубки, фиг.4 - сечение Б-Б по краевому профилю, фиг.5 - сечение В-В по конусному отверстию для стяжек, фиг.6 - сечение Г-Г по дополнительной перемычке, фиг.7 - сечение Д-Д по резьбовой втулке на поперечных распорках, фиг.8 - сечение Е-Е по стыковочному профилю, фиг.9 - сечение Ж-Ж по замку.

Универсальная система модульной опалубки содержит подмости 1, подкосы 2, модульные, симметричные каркасные щиты 3, замки для соединения щитов 4, балки жесткости 5, радиусные элементы внутренние - 6, наружные - 7. Несущий каркас 3 имеет краевые профили 9 по периметру щита, выполненные в виде замкнутого прямоугольного коробчатого сечения, содержащего вертикальную торцевую стойку 10, вертикальную тыльную стойку 11 с образованной на ней замковой впадиной 12 треугольного сечения, опорную площадку 13 для палубы, конец 14 которой совмещен с верхней точкой 15 замковой впадины 12, нижнюю полку 16 и отгиб 17 в верхней части вертикальной торцевой стойки 10, толщина стенки 18 краевого профиля 9 несущего каркаса 8 выполнена одинаковой по всему периметру профиля, опорная площадка 13 пазом 19, при этом радиус гиба в месте сопряжения паза 19 опорной площадки 13 и наклонной стенки 20 отгиба 17 и радиусы верхней полки 21 отгиба 17 выполнены минимально возможными, а замковая впадина 12 выполнена с тупым углом 22 в основании, сварной шов 23 краевого профиля 9 несущего каркаса 8 щита опалубки выполнен на нижней полке 16 и отгиб 17 выполнен треугольной формы с соприкасающимися в вершине 24 стенками. Несущий каркас 8 универсального щита дополнительно снабжен перемычками 25, выполненными в виде балок замкнутого полого профиля прямоугольной формы и снабженными рядом втулок 26 с гладкими отверстиями 27, установленными с определенным размерным шагом 29, краевые профили 9 снабжены специальными резьбовыми втулками 29, оси 30 которых расположены параллельно палубе щита, поперечные распорки 31 снабжены резьбовыми втулками 32 и скобами 33, при этом, по крайней мере, одна из них снабжена стыковочным профилем 34, а поперечные распорки, например, вторые сверху и снизу, усилены и имеют большее поперечное сечение, и установлены в местах максимальных напряжений, а конусные отверстия 35 для стяжек геометрически отнесены от усиленных поперечных распорок ближе к обрезам щита опалубки, и содержит связи 36, фанерную палубу 37 и крепежные элементы 38. Замки 4 для соединения щитов содержат Г-образные упоры 39, выполненные в местах соединения в виде вилки 40 и серьги 41 и снабжен шарнирным соединением 42, обеспечивающим фиксированный поворот вилки 40 и серьги 41 относительно друг дружки вокруг оси 43 шарнирного соединения, при этом кольцевые сегментные пазы 44 расположены по окружности с центром на оси 43 шарнирного соединения 42 симметрично относительно скосов 45 Г-образных упоров 39 и между опорными поверхностями 46 Г-образных упоров 39 для смежных щитов опалубки и шарнирным соединением 42.

Монтаж и демонтаж опалубки производят следующим образом. Как правило, сначала устанавливают наружную опалубку, при этом после установки на место щиты 3 сразу же подпирают подкосами 2. При работе с использованием карт из щитов 3 их набирают на ровной горизонтальной площадке, при этом сразу монтируют консоли для подмостей 1, а затем подкосы 2. Внутренние и наружные щиты 3 опалубки закрепляются между собой с помощью замков 4 и балок жесткости 5, а карты стягиваются с помощью стержней со специальной резьбой, пластиковых трубок, гайками (элементы стяжки условно не показаны). Распалубку начинают с демонтажа стяжных стержней, фиксируя от опрокидывания щиты 3, не закрепленные - подкосами 2. После удаления замков 4 в месте стыка блоков щиты 3 отделяют от бетона. При перестановке опалубки крупными блоками их удаляют вместе с консолями для подмостей 1 и подают к следующему месту установки.

Использование изобретения позволит значительно снизить время опалубочных работ, система предусматривает решение 4-х наиболее часто встречающихся задач формирования сложных монолитных участков, а именно: позволяет формировать колонную опалубку, формировать торцы стен от 160 до 300 мм, формировать внешние углы стен, а также формировать универсальную опалубку колонн в пределах существующих на сегодня требований от 200 до 600 мм, что расширяет функциональные возможности по сравнению с существующими, при этом для сборки опалубки используются простейшие элементы - замки, стержни и гайки, а для уплотнения стыков - пластиковые уголки, сборка опалубки не требует сложных рабочих приемов, тем более опасных, и большого производственного времени, что, в конечном итоге, снижает себестоимость выполняемых работ, снижает материалоемкость. Наличие радиусных элементов позволяет формировать круглые участки монолитных стен, с помощью винтовых талрепов возможно производить распалубование скользящей опалубки без разборки лифтовых шахт, возможность установки площадок обслуживания и специальных лестничных скоб обеспечивает технику безопасности рабочего персонала, производящего монолитные работы. Шарнирные элементы позволяют монолитить углы от 60°-180°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПАЛУБОЧНЫЙ ПРОФИЛЬ | 2004 |

|

RU2267586C1 |

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛУБОЧНОГО ДЕТЕРМИНИРОВАННОГО ПРОФИЛЯ | 2004 |

|

RU2268099C1 |

| КРАЕВОЙ ПРОФИЛЬ ОПАЛУБОЧНЫХ ЩИТОВ | 2001 |

|

RU2206683C1 |

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 2001 |

|

RU2197584C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ОПАЛУБОЧНЫХ ЩИТОВ | 2004 |

|

RU2267587C1 |

| КРАЕВОЙ ПРОФИЛЬ ОПАЛУБОЧНЫХ ЩИТОВ И ЗАМОК ЩИТОВОЙ ОПАЛУБКИ | 1999 |

|

RU2153564C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ | 2008 |

|

RU2385397C1 |

| ОПАЛУБКА МОДУЛЬНАЯ УНИВЕРСАЛЬНАЯ С ЗАМКАМИ ДЛЯ ЕЕ СБОРКИ | 2003 |

|

RU2245974C2 |

Предлагается универсальная система модульной опалубки, содержащая подмости, подкосы, модульные, симметричные каркасные щиты, каждый из которых содержит несущий каркас, имеющий краевые профили по периметру щита, поперечные распорки и связи, фанерную палубу и крепежные элементы, и замки для соединения щитов, в которой опалубка снабжена балками жесткости, несущий каркас универсального щита дополнительно снабжен перемычками, выполненными в виде балок замкнутого полого профиля прямоугольной формы и снабженными рядом втулок с гладкими отверстиями, установленными с определенным размерным шагом, краевые профили снабжены специальными резьбовыми втулками, оси которых расположены параллельно палубе щита, а поперечные распорки несущего каркаса щита опалубки снабжены резьбовыми втулками и скобами, при этом, по крайней мере, одна из них снабжена стыковочным профилем, и замок для соединения щитов снабжен шарнирным соединением. Сварной шов краевого профиля несущего каркаса щита опалубки выполнен на нижней полке профиля, поперечные распорки и связи выполнены в виде стальных балок замкнутого полого профиля прямоугольной формы, каркас щита выполнен способом неразъемного соединения, например, сваркой, размеры щитов по высоте и ширине выполнены кратными укрупненному модулю, равному 300 мм, запорный клин, радиус кривизны которого равен радиусу окружности кольцевых сегментных пазов с центром на оси шарнирного соединения, имеет одинаковую толщину. Также комплект опалубки включает радиусные элементы для формирования круглых участков монолитных стен, скользящую опалубку, включая лифтовые шахты, винтовые талрепы и универсальные винтовые замки, и система снабжена опалубкой перекрытия, содержащей главные и поперечные двутавровые балки, например, деревянные или деревометаллические, телескопические стойки, универсальные вилки и треноги. Использование изобретения позволит значительно снизить время опалубочных работ, система предусматривает решение 4-х наиболее часто встречающихся задач формирования сложных монолитных участков, а именно: позволяет формировать колонную опалубку, формировать торцы стен от 160 до 300 мм, формировать внешние углы стен, а также формировать универсальную опалубку колонн в пределах существующих на сегодня требований от 300 до 600 мм, что расширяет функциональные возможности по сравнению с существующими, при этом для сборки опалубки используются простейшие элементы - стержни и гайки, а для уплотнения стыков - пластиковые уголки, сборка опалубки не требует сложных рабочих приемов, тем более опасных, и большого производственного времени, что, в конечном итоге, снижает себестоимость выполняемых работ, снижает материалоемкость. Наличие радиусных элементов позволяет формировать круглые участки монолитных стен, с помощью винтовых талрепов возможно производить распалубование скользящей опалубки без разборки лифтовых шахт, возможность установки площадок обслуживания и специальных лестничных скоб обеспечивает технику безопасности рабочего персонала, производящего монолитные работы. 6 з.п. ф-лы, 9 ил.

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 2001 |

|

RU2176302C1 |

| RU 2211901 С1, 30.07.2001 | |||

| DE 4401794 В2, 03.08.1995 | |||

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 1999 |

|

RU2148138C1 |

| DE 19544548 А1, 05.06.1997. | |||

Авторы

Даты

2006-08-27—Публикация

2005-01-25—Подача