Изобретение относится к строительству и может быть использовано при возведении конструкций из монолитного бетона и железобетона.

Известна конструкция опалубки, включающая в себя палубу, стойки, схватки, подкосы и тяжи [1]

Опалубка используется следующим образом. К стойкам требуемой длины, равной высоте монолитной конструкции прикрепляют палубу из досок или фанеры таким образом, чтобы размеры опалубки соответствовали размерам участка опалубливаемой поверхности. Стойки опираются /передают нагрузку/ на схватки, подкосы и тяжи, которые устанавливают после крепления палубы к стойкам. После бетонирования монолитной конструкции и твердения бетона эту опалубку разбирают в обратной последовательности.

Первым недостатком такой конструкции опалубки является ограничение в применение, т.к. она пригодна только для монолитной конструкции с фиксированными размерами.

Вторым недостатком такой опалубки является большая трудоемкость опалубочных работ, т.к. опалубка собирается и разбирается из большого числа элементов.

Известна также конструкция опалубки, включающая в себя каркасные щиты, тяжи и подкосы /с. 71,80,107/. Каркасный щит опалубки включает в себя металлическую раму /каркас/, состоящую из двух /и более/ продольных и двух /и более/ поперечных ребер, соединенных на сварке, и палубу из прочного и водостойкого материала /сталь, стеклопластик, водостойкая фанера и др./, прикрепленную к ребрам щита /каркасу/ при помощи болтов /винтов и др./. В ребрах рамы и в палубе выполнены отверстия. Отверстия в боковых стенках контурных ребер рамы обеспечивают соединение щитов в опалубочную панель, а отверстия в палубе и полках ребер служат для крепления к ним палубы и пропуска тяжей.

Наиболее близкой к предлагаемому решению является конструкция опалубки, включающая в себя каркасные щиты, имеющие овальные отверстия в боковых стенках контурных ребер рамы [2] Эти отверстия служат для более тщательного выравнивания соединяемых щитов друг с другом и обеспечения некоторого отклонения щитов от вертикали /образование наклона/.

Толщина палубы, сечение и шаг расположения поперечных ребер у всех типов каркасных щитов одного вида опалубки /например, "Монолитстрой"/ выполнены одинаковыми, поэтому щиты имеют одинаковую несущую способность.

Такая опалубка применяется следующим образом. На монтажной площадке из отдельных каркасных щитов собирают опалубочную панель требуемых размеров. Затем эту панель при помощи крана подают на рабочее место и монтируют. После этого уточняют проектное положение опалубки и закрепляют ее при помощи тяжей и подкосов. После бетонирования монолитной конструкции и твердения бетона опалубку демонтируют в обратной последовательности.

Недостатком такой опалубки является то, что при одинаковой несущей способности верхних и нижних каркасных щитов верхние щиты используются нерационально, имеют большой запас несущей способности. Наиболее простой известный способ изменения несущей способности каркасного щита состоит в изменении толщины его палубы, без изменения каркаса /рамы/ щита. Однако при сборке каркасных щитов с палубой разной толщины в опалубочную панель, поверхность панели, обращенная к бетону, будет неровной. Это вызовет неровности на поверхности бетонных конструкций и потребует затем их устранения, что увеличит затраты на возведение монолитных конструкций.

Чтобы обеспечить ровность поверхности опалубочной панели требуется, чтобы отверстия в боковых стенках контурных ребер рамы были выполнены со смещением от центра боковой стенки настолько, насколько толщина палубы одного щита больше толщины другого. Так как толщина палубы каркасных щитов может быть разной, то в итоге это приведет к большому количеству типов щитов опалубки, усложнит ее использование и увеличит затраты на изготовление и транспорт.

Задачей изобретения является увеличение технологических возможностей опалубки и уменьшение затрат на ее изготовление.

Достижение поставленной задачи осуществляется следующими средствами:

палуба каркасных щитов выполнена из двух и более пластин одинаковой толщины δ из одного материала;

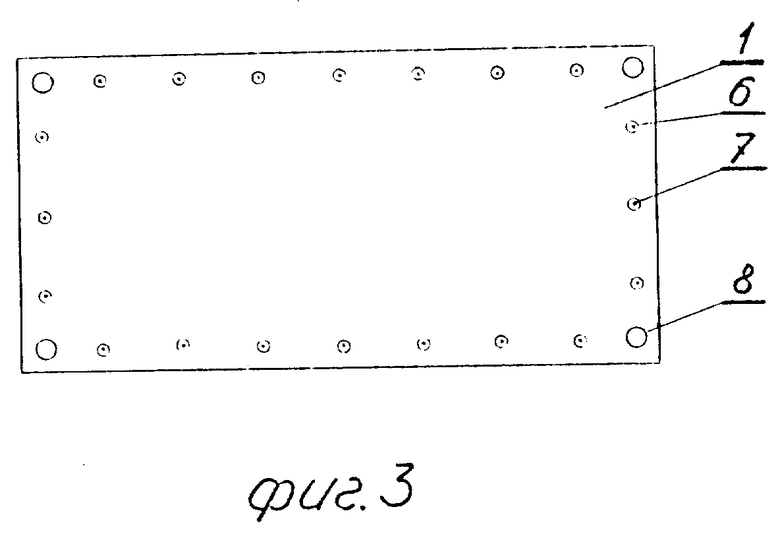

в боковых стенках контурных ребер рамы щита /по центру стенки и перпендикулярно к поверхности палубы/ выполнены отверстия овальной формы шириной, равной диаметру d крепежного болта и длиной l, удовлетворяющей условиям:

где l длина овального отверстия, мм;

d диаметр крепежного болта, мм;

n количество пластин, составляющих общую толщину палубы, штук;

(n-1) максимальное превышение количества пластин, образующих толщину палубы, штук;

h высота боковой стенки контурного ребра рамы щита, мм.

Условие /2/ обеспечивает незначительное уменьшение несущей способности сечения контурных ребер из-за овальных отверстий. Диаметр крепежного болта и количество овальных отверстий определяют по расчету, как обычно.

наружная поверхность боковой стенки контурного ребра выполнена зубчатой.

при этом контурные рамы каркасных щитов выполнены двух типов: у одного типа вначале /сверху вниз/ идет зуб, а потом выемка, а другого типа - наоборот. Далее в верхней части боковой стенки расположено столько зубьев, сколько пластин n одинаковой толщины δ можно прикрепить к ребрам рамы. Внизу боковой стенки расположен всего один зуб, который обеспечивает выравнивание положения палуб стыкуемых соседних щитов опалубки. Таким образом, минимальное число зубьев на боковой стенке контурного ребра определяется по формуле:

N3 n+1, шт, (3)

где N3 минимальное число зубьев на боковой стенке ребра, штук.

Для того чтобы обеспечить увеличение толщины палубы точно на толщину одной пластины, ширина зуба и выемки выполнены шириной 0,50 толщины d пластины. Высота зуба принята 2-3 мм, чтобы обеспечить небольшой зазор между палубами стыкуемых щитов и небольшое увеличение массы щита опалубки из-за зубьев.

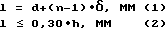

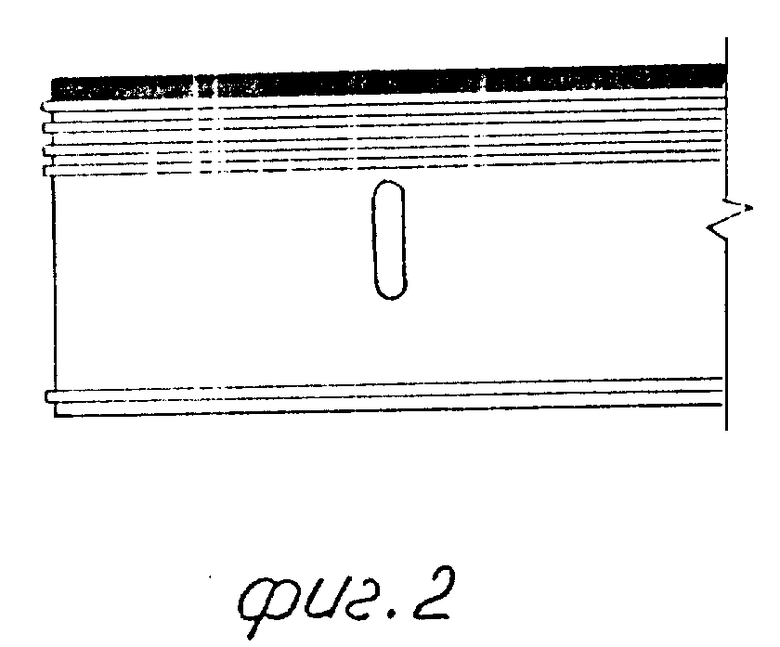

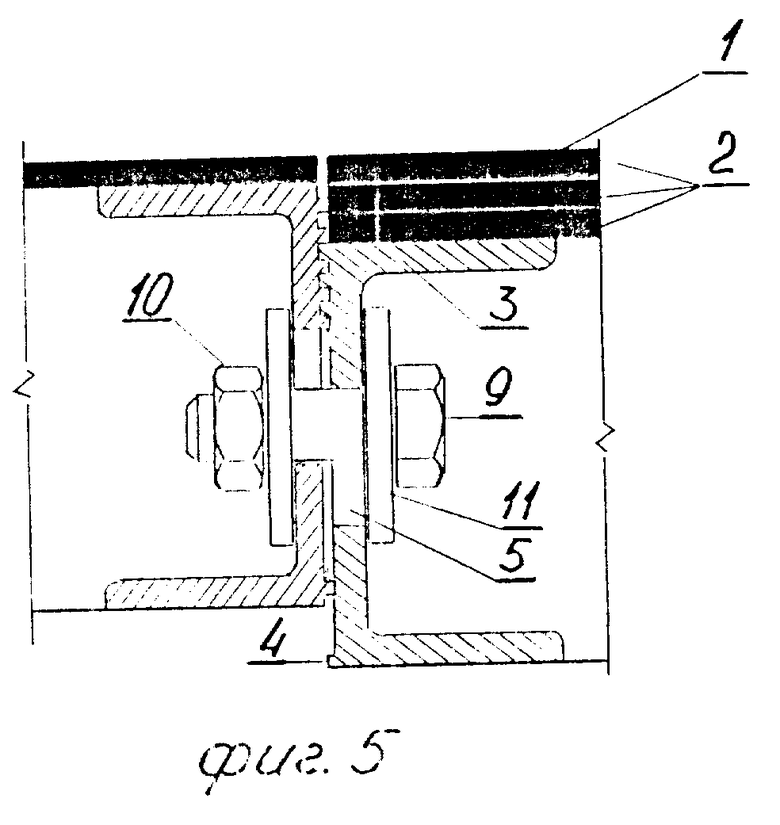

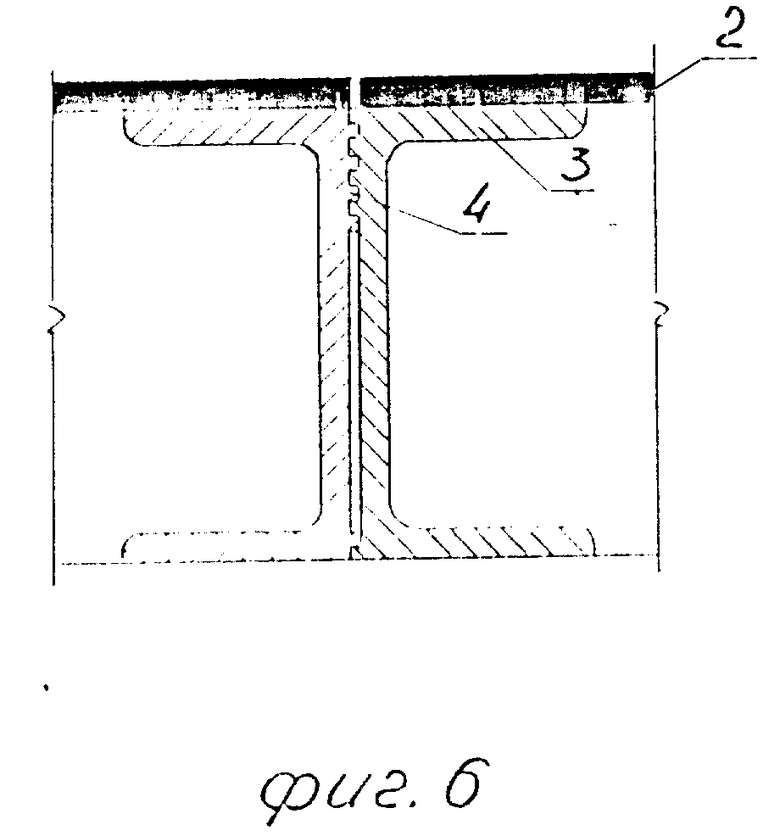

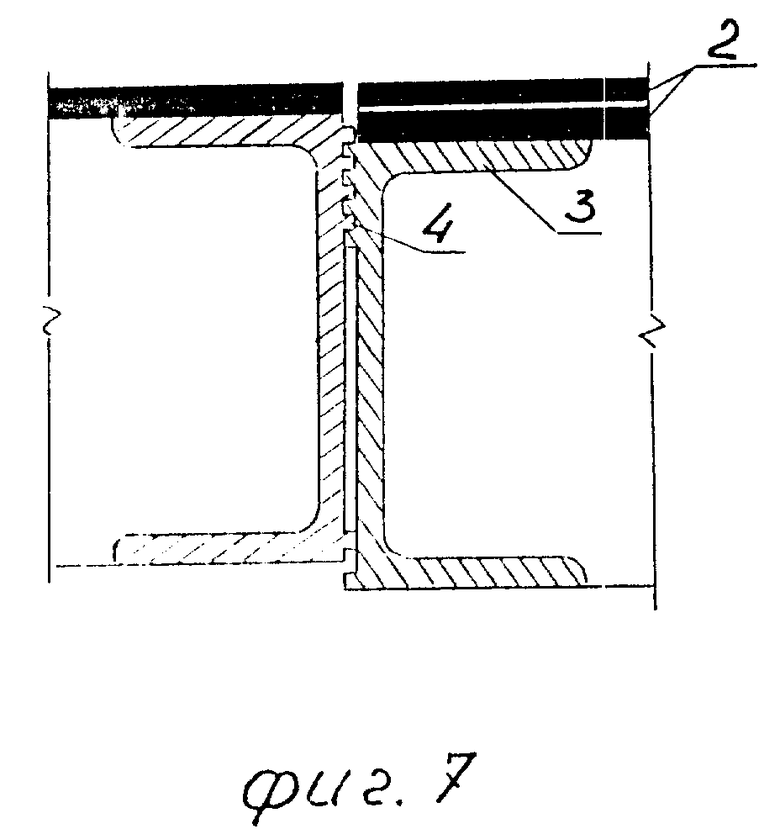

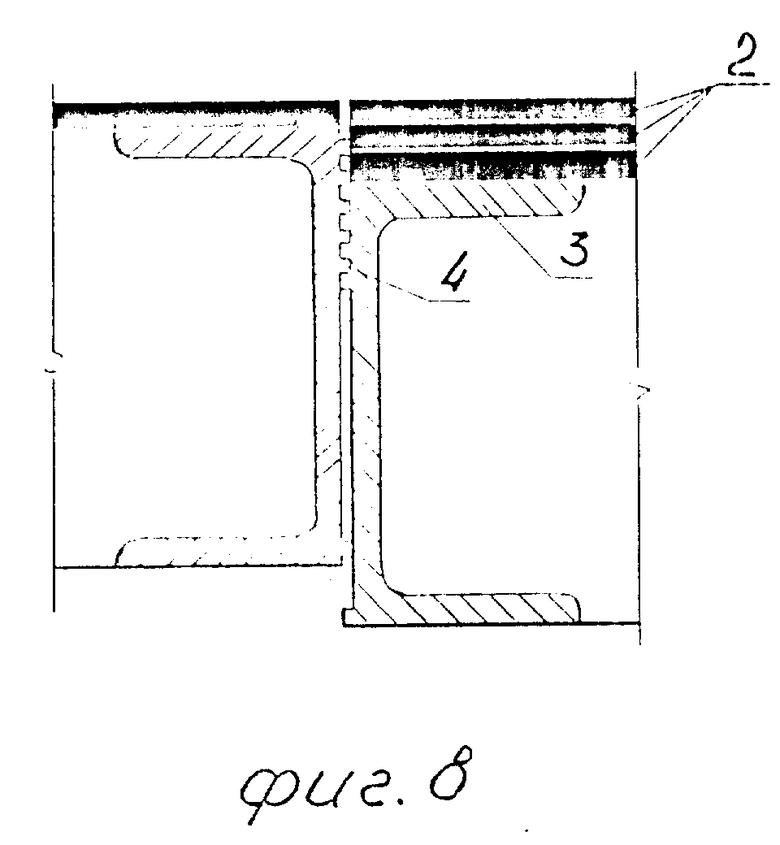

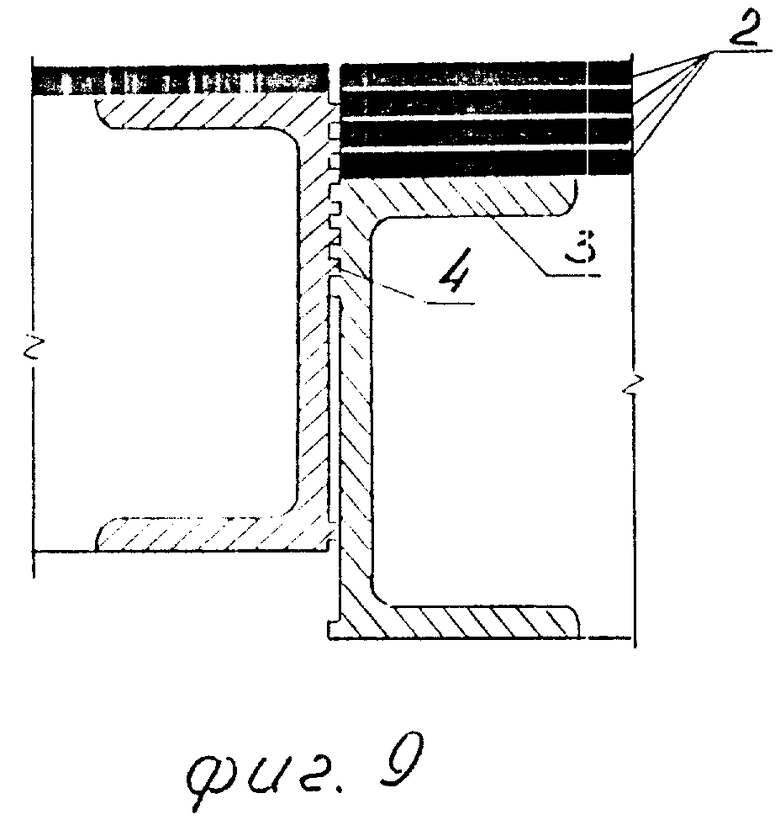

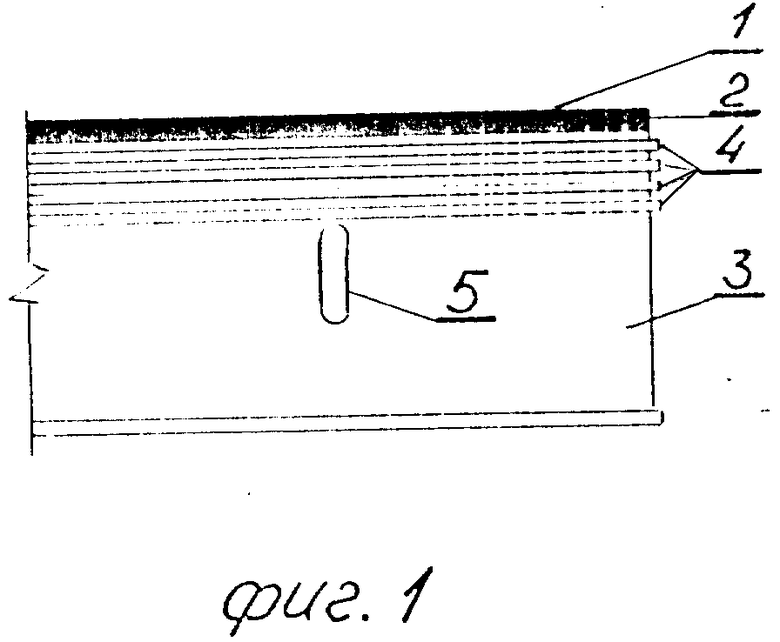

На фиг. 1 и 2 показаны два типа контурных ребер рамы предлагаемой опалубки, вид сбоку; на фиг. 3 вид щита предлагаемой опалубки со стороны палубы; на фиг. 4 фрагмент контурного ребра рамы с овальным отверстием и зубьями; на фиг. 5 фрагмент соединения соседних щитов предлагаемой опалубки,разрез; на фиг. 6-9 варианты стыковки соседних щитов опалубки с палубой разной толщины, разрез, без крепежных болтов.

Опалубка в виде каркасного щита /фиг.1, 2/ включает в себя съемную палубу 1 из отдельных пластин 2 из стали /стеклопластика и др./ и каркас щита в виде металлической рамы, состоящей из ребер 3, выполненных в виде швеллера /уголка, полой прямоугольной трубы и др./. Боковые стенки ребер 3, расположенных по контуру щита, выполнены с зубьями 4 и овальными отверстиями 5. В палубе 1 каркасного щита /фиг. 2/ выполнены отверстия 6 для пропуска болта 7 с потайной головкой и отверстия 8 -для пропуска тяжа /не показан/.

Высота зубьев 4 /фиг. 3, 6.9/ равна 2-3 мм, а ширина и шаг их установки равны 0,50 толщины d пластины палубы. Зубья 4 предотвращают смещение соседних щитов опалубки при вибрировании бетона. Соединение двух щитов /фиг. 5-9/ выполнено при помощи крепежного болта 9, гайки 10 и двух шайб 11.

Так, например, для каркасного щита опалубки "ОЭС-80" с контурным ребром 3, высотой 120 мм, имеющим палубу из стального листа толщиной 3 мм и крепежный болт 9 диаметром 16 мм, овальное отверстие 5 может иметь размеры: ширину 16 мм и длину до 36 мм /условие 2/. Таким образом, толщина палубы щита может быть увеличена /формула (1)/ до 20 мм, точнее на 18 мм, то есть в шесть раз 6 •d. Благодаря этому возрастает и несущая способность каркасных щитов опалубки, что особо заметно для щитов небольших размеров.

Порядок применения опалубки из каркасных щитов предлагаемой конструкции состоит в следующем.

На заводе изготавливают конструкции рам каркасных щитов и отдельно пластины, образующие их палубу. В соответствии с расчетной нагрузкой, действующей на опалубку монолитных стен и колонн по высоте, определяют необходимую толщину палубы /количество пластин/ для нижних, средних и верхних щитов опалубки. На сборочной площадке к каркасу щитов /раме/ при помощи болтов 7 заподлицо с палубой 1 крепят требуемое число пластин 2 одинаковой толщины d из одного материала, например стали. Затем при помощи болтов 9, гаек 10 и шайб 11 из каркасных щитов собирают опалубочную панель требуемых размеров. При помощи крана ее подают на рабочее место, монтируют и закрепляют в проектном положении при помощи тяжей и подкосов. При этом внизу должны находиться щиты с толстой палубой, а вверху с тонкой.

После бетонирования монолитной конструкции и твердения бетона опалубку демонтируют и затем используют повторно или разбирают на отдельные рамы и пластины, которые потом используют как показано выше.

Достижением решения поставленной нами задачи является увеличение технологических возможностей /несущей способности/ опалубки за счет возможности выполнять палубу каркасных щитов из разного количества /двух и более/ съемных пластин одинаковой толщины и соблюдения при этом ровности поверхности палубы всей опалубочной панели в результате использования контурных ребер с зубьями, установленными с шагом, равным половине толщины одной пластины и имеющими такую же ширину, и овальными отверстиями, в которых расположены крепежные болты. Размеры овальных отверстий удовлетворяют условиям 2 и 3. Благодаря возможности использовать одни и те же рамы щитов совместно с разным количеством съемных пластин увеличиваются технологические возможности опалубки при одновременном сокращении затрат на ее изготовление, благодаря экономии затрат на изготовление рам щитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩИТ ОПАЛУБКИ | 1991 |

|

RU2005863C1 |

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 2001 |

|

RU2176302C1 |

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 2004 |

|

RU2258121C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| ОПАЛУБКА ДЛЯ ВОЗВЕДЕНИЯ СТЕН И ПЕРЕКРЫТИЙ | 1993 |

|

RU2040657C1 |

| Щит опалубки | 1990 |

|

SU1735541A1 |

| КОМПЛЕКТ ОПАЛУБКИ И СПОСОБ ЕГО МОНТАЖА | 2017 |

|

RU2671872C1 |

| ПЕРЕСТАВНАЯ ОПАЛУБКА ДЛЯ ВОЗВЕДЕНИЯ БЕТОННЫХ СТЕН | 1995 |

|

RU2049881C1 |

| ПЕРЕДВИЖНАЯ ОПАЛУБКА ДЛЯ СТРОИТЕЛЬСТВА ТОННЕЛЕЙ ОТКРЫТЫМ СПОСОБОМ | 2024 |

|

RU2830678C1 |

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 2001 |

|

RU2197584C1 |

Изобретение относится к области строительства и может быть применено при возведении конструкций из монолитного бетона и железобетона. Сущность изобретения: заключается в том, что боковые стенки контурных ребер опалубки выполнены с зубьями, шаг установки которых на боковых стенках и ширина равны половине толщины одной пластины, образующей палубу шита, а минимальное количество зубьев на единицу больше количества пластин палубы, при этом овальные отверстия контурных ребер расположены перпендикулярно к поверхности палубы и имеют ширину,равную диаметру крепежного болта, а длина овального отверстия меньше или равна 30 высотам боковой стенки контурного ребра и больше диаметра крепежного болта на толщину одной пластины с коэффициентом, равным количеству пластин палубы, уменьшенному на единицу причем высота зубьев может составлять 1-2 мм. 1 з.п. ф-лы, 9 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шмит О.М | |||

| Опалубка для монолитного бетона | |||

| - М.: Стройиздат, 1987, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Заявка ФРГ N 3601006, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-10-10—Публикация

1991-11-21—Подача