Изобретение относится к химико-технологическому оборудованию и предназначено для использования в различных отраслях промышленности, где требуются качественное и интенсивное перемешивание - гомогенизация исходных, взаимно нерастворимых жидких сред, исключающее пенообразование и аэрацию окружающей среды в получаемый продукт, что является основой его высокого качества.

Наибольшее применение предлагаемое техническое решение найдет в дорожно-строительной отрасли для приготовления жидких водно-битумных латексно-эмульсионных композиционных составов, используемых для ремонта и строительства дорог, пропитки рубероидов, гидроизоляции фундаментов, в кровельных работах и др.

В известных технических решениях аппаратов-смесителей с мешалками для интенсивного смешения и гомогенизации подаваемых жидких исходных компонентов основным рабочим органом является мешалка в виде диска, на наружном диаметре которого расположены попеременно то вверх, то вниз, зубцы, являющиеся главным элементом мешалки.

В различной научно-технической и рекламной литературе этот тип мешалки называется по разному: фрезерная, диск с зубьями, горизонтальный диск с лопастями вверху и внизу, плоский зубчатый диск. Поэтому для четкости, авторы считают целесообразным эту мешалку называть дисковой с зубцами-лопастями.

Непременным условием конструктивного выполнения упомянутых мешалок является расположение всех зубцов - лопастей на наружном диаметре диска, на его верхней и нижней поверхностях. Это приводит к тому, что входные кромки зубцов-лопастей расположены на одном радиусе вращения, их длина у всех одинакова и при работе они вращаются "след в след".

Несмотря на то, что известные мешалки интенсифицируют процесс перемешивания, все они имеют следующие сходные основные недостатки:

1. Расположение зубцов-лопастей на верхней (внешней) поверхности диска, при их вращении, вызывает бурление и всплески жидкости на поверхности раздела газ-жидкость, интенсивное пенообразование и захватывание газовоздушной среды в обрабатываемую жидкость, дробление этого газа зубцами-лопастями и струями жидкости на мельчайшие пузырьки, т.е. происходит интенсивная аэрация и диспергирование пузырьков в обрабатываемую жидкую среду, объем которой увеличивается в 2,0-3,0 раза и более по сравнению с объемом исходных компонентов. Для многих химико-технологических процессов, особенно где по регламенту необходимо использовать поверхностно-активные вещества (ПВА), которые обволакивают каждый пузырек газа и не дают ему разрушиться, это вынужденное газонасыщение носит очень негативный характер.

2. Не все возможности использованы для повышения интенсивности перемешивания и гомогенизации, так как все зубцы-лопасти установлены на одном радиусе вращения "след в след" имеют одинаковую длину.

3. Повышенный расход мощности на перемешивание, так как вы верхний ряд зубцов-лопастей и нижний расходуют подведенную мощность поровну.

4. Конструкция мешалки с двойным расположением зубцов-лопастей вверху и внизу трудоемка в изготовлении и имеет высокую стойкость.

Известен безредукторный аппарат с фрезерной мешалкой ("Безредукторные аппараты с фрезерной мешалкой", рекламный проспект ЦИНТИхимнефтемаш, г.Москва, 1991 г.).

Этот аппарат состоит из корпуса, на котором установлена подшипниковая стойка с валом перемешивающего устройства, соединенного с электродвигателем, а на нижнем консольном участке вала расположено перемешивающее устройство в виде горизонтального диска, на верхней и нижней сторонах которого размещены лопасти в равном количестве с отношением суммарной площади лобовой поверхности лопастей на верхней стороне диска с суммарной площади лобовой поверхности лопастей на нижней стороне диска равным 4-3. Такое решение позволяет повысить интенсивность перемешивания при обработке смеси взаиморастворимых жидкостей, газожидкостных смесей или суспензий с объемной долей твердой фазы не более 20%.

Однако, указанный аппарат имеет те же недостатки, что и приведенные выше известные технические решения. Эти недостатки еще более усугубляются, если обрабатывать и получать в аппарате-прототипе водно-битумную эмульсию, исходными взаимно нерастворимыми компонентами которой является вода, горячий жидкеотекучий битум и водный раствор ПАВ. Пено-газосодержание в такой готовой эмульсии достигает 350% и, чтобы избавиться от аэрированной газовоздушной среды и не транспортировать "воздух" вместе с эмульсией к месту строительства дорог, эта эмульсия должна пройти дорогостоящую технологическую операцию - отстой и вакуумирование для удаления газо-воздушных пузырьков или введение специальных добавок - пеногасителей, что значительно удорожает ее стоимость и отрицательно влияет на качество эмульсии.

Известен наиболее близкий аналог (патент США 4444510, 24.04.84, B 01 F 7/26). Этот аппарат содержит корпус, вал с приводом. К валу перпендикулярно его оси прикреплен диск с перемешивающими лопастями, при этом лопасти установлены на нижней поверхности диска, а верхняя поверхность выполнена плоской. Входные кромки лопастей находятся на одинаковом расстоянии относительно продольной оси вала вращения. При таком расположении выходных кромок при вращении лопасти идут "след в след" и не обеспечивают необходимую интенсивность перемешивания.

Целью предлагаемого нового технического решения является устранение указанных недостатков известных решений и прототипа, а именно - исключения пенообразования и аэрации газовоздушной смеси в обрабатываемую жидкую среду, повышение интенсивности перемешивания и снижение потребляемой мощности на перемешивание взаимно нерастворимых жидкостей.

Поставленная цель достигается тем, что аппарат - смеситель выполнен с электроприводом, на валу которого, в нижней его части установлена мешалка в виде горизонтального диска, верхняя поверхность которого выполнена плоской, а на нижней поверхности установлены зубцы - лопасти таким образом, что их входные кромки относительно продольной оси вала привода располагаются на разных радиусах своего вращения.

Предлагаемое изобретение поясняется следующими чертежами:

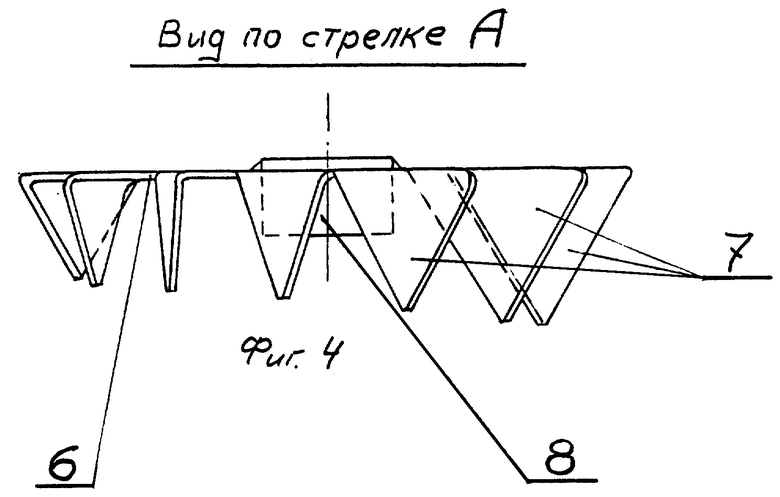

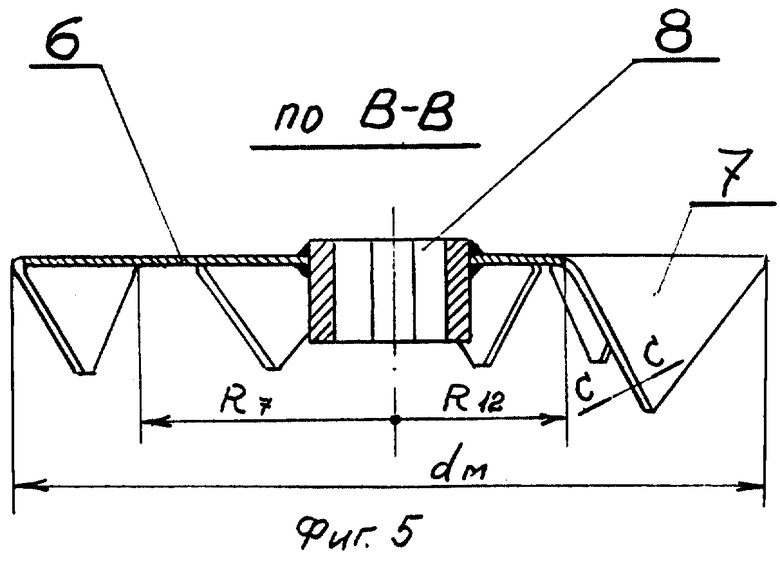

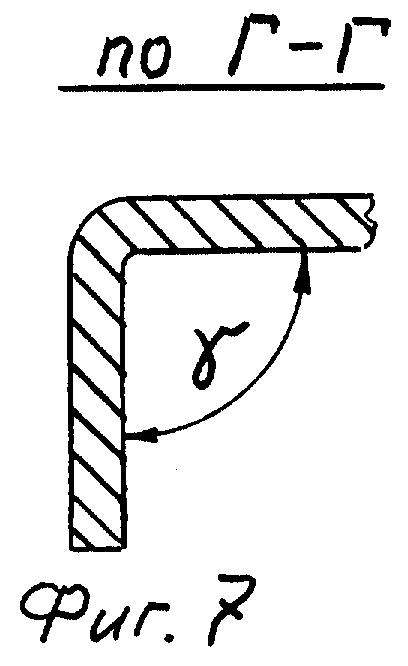

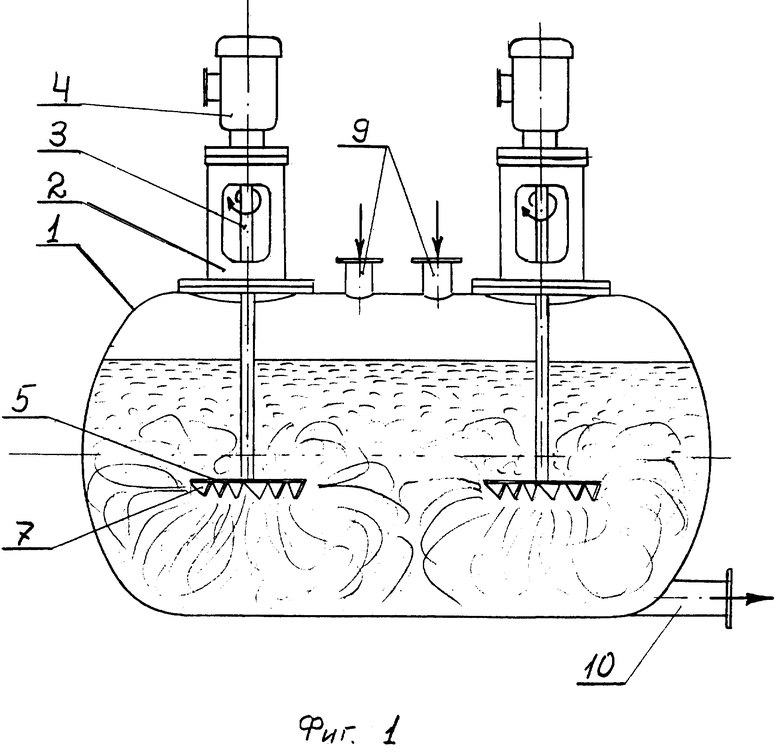

На фиг.1 представлен продольный разрез аппарата - смесителя с двумя одинаковыми приводами и перемещающими устройствами, на фиг. 2 представлен вид сверху на заготовку диска мешалки с разметкой для загиба зубцов-лопастей, на фиг.3 показан вид сверху на мешалку в окончательном рабочем ее виде с загнутыми зубцами-лопастями, на фиг.4 показан наружный вид сбоку на мешалку, на фиг.5 приведен разрез мешалки через ступицу, на фиг.6 показан вариант выполнения передней кромки зубца-лопасти, на фиг.7 - угол отгиба зубца-лопасти.

Аппарат-смеситель содержит корпус 1, который может иметь теплообменную рубашку или обогреватель с помощью гибких электронагревательных лент (на фиг. не показаны). Ввиду использования аппарата горизонтального типа для снижения высотного габарита, на фиг.1 показано расположение на корпусе 1 двух одинаковых стоек 2 с приводами и с двумя одинаковыми мешалками 5.

Принципиально неважно, сколько приводов и мешалок устанавливается на аппарат. Если аппарат вертикального типа, то привод с мешалкой может быть один.

А если аппарат горизонтального типа и большего объема, то приводов с мешалками может быть и три, и четыре, и более. Поэтому далее будет рассматриваться привод с мешалкой в единственном числе.

Мешалка 5 состоит из диска 6, верхняя (наружная) поверхность которого выполнена плоской и гладкой, зубцов-лопастей 7, установленных на нижней (внутренней) поверхности, и ступицы 8 для крепления к приводному валу 3. Особенностью установки мешалки 5 является необходимость соблюдения параллельности верхней поверхности диска 6 и уровня жидкости в аппарате. Допускаемая непараллельность не более 10 - 12 мм одного края диска 6 относительно противоположного, что вполне достижимо на практике. Эта параллельность и плоскостность верхней поверхности диска 6 обеспечивают целостность поверхности жидкости и отсутствие на ней всплесков, брызг и пенообразования, что является главной причиной аэрации газовоздушной среды вглубь обрабатываемой жидкости.

Установку мешалок 5 по высоте аппарата целесообразно производить на расстоянии от днища корпуса в пределах 1,0 - 1,4 диаметра мешалки при нормальном заполнении аппарата 0,8 - 0,90.

Зубцы - лопасти 7, устанавливаемые на нижнюю поверхность диска 6, могут быть выполнены как из одной заготовки самого диска 6 путем их загиба, так и путем их приварки или механического крепления при помощи винтов, болтов, заклепок и др., как отдельных деталей.

Наиболее простым, оптимальным и экономичным решением является изготовление мешалки из одной заготовки диска 6 с отгибом зубцов-лопастей 7. Именно эта конструкция мешалки с зубцами - лопастями 7, расположенными на разных радиусах своего вращения, и предложена авторами данного технического решения. На фиг.2 показана круглая заготовка диска 6 с диаметром мешалки - dм, который определяется гидродинамическим расчетом в зависимости от требований технологического регламента и процесса. Также расчетом и конструктивно определяется количество зубцов - лопастей и радиус вращения каждого зубца - лопасти. На это количество делится окружность диска 6 и фрезой-пилой пропиливают радиальные пазы 11 на разную длину до рассчитанного радиуса вращения от R1 до R12. Затем наносится разметка - линии отгиба зубцов - лопастей 12 (эти линии отгиба показаны штрих-пунктирными линиями) и любым способом - ручным (при толщине диска до 3 - 4 мм), механической накаткой или штамповкой (прессованием) производится отгиб зубцов - лопастей в сторону нижней поверхности диска на угол γ примерно равный прямому γ = 80 - 100o. Таким образом, входная передняя кромка каждого зубца - лопасти расположена на своем радиусе вращения, причем эти кромки по направлению вращения мешалки от самого малого зубца - лопасти, расположенного на радиусе R1, непрерывно и постоянно приближаются к центральной зоне и заканчиваются самым большим зубцом - лопастью, входная кромка которого расположена на радиусе R12. Задние выходные кромки всех зубцов - лопастей расположены на одном радиусе вращения равном dм.

При больших размерах аппаратов и диаметрах мешалок, когда толщина диска 6, а следовательно и зубцов - лопастей будет больше 4 - 5 мм, то целесообразно для уменьшения лобового сопротивления и снижения потребляемой мощности входную переднюю кромку заострить под углом, равном 20 - 40.

Также при повышенных размерах диаметра мешалки - dм, когда ее толщина и масса значительно увеличиваются, а разница между радиусами установки кромок лопастей от большого R1 до наименьшего R12 составляет большую величину порядка и больше 100 - 150 мм, то целесообразно разметку и отгиб зубцов - лопастей производить следующим образом. Окружность диска мешалки разделить на 24 части и на каждой половине окружности последовательно выполнить пазы 11 от радиуса R1 до радиуса R2 и отогнуть 24 зубца - лопасти. В результате получится диаметрально симметричное расположение зубцов-лопастей, что значительно упростит баллансировку мешалки.

Аппарат-смеситель работает следующим образом. Например, для приготовления водно-битумной эмульсии через патрубки 9 в аппарат подаются исходные компоненты - вода ~ 50%, жидкий расплавленный битум ~ 45% и водный раствор ПАВ ~ 5%. Включаются электродвигатели 4 и валы 3 с мешалками 5 приводятся во вращательное движение. Благодаря тому, что входные кромки зубцов - лопастей 7 расположены на разных радиусах вращения от R1 до R12 и каждая кромка последовательно и постоянно приближается к центру вращения, где у любой мешалки всегда более застойная зона, то они захватывают все новые и новые порции обрабатываемой среды и выбрасывают ее выходными кромками в наружный объем аппарата. В связи с тем, что зубцы - лопасти 7, по мере их приближения к центру вращения, увеличивают свою длину, то и время контакта порций среды с вращающейся боковой поверхностью зубца - лопасти также увеличивается. Поэтому каждая порция жидкости получает более мощный импульс кинетической энергии и вытекает с выходных кромок со значительно большей скоростью. Это увеличивает кратность циркуляции обрабатываемой среды в аппарате, а более мощные подводные струи и вихри способствуют лучшему дроблению исходных компонентов, их смешению, взаимному диспергированию и гомогенизации.

Так как наружная (верхняя) поверхность диска 6 выполнена плоской и гладкой, то при вращении мешалок наружная поверхность жидкой среды остается горизонтальной и спокойной, без всплесков, брызг и пенообразования, практически отсутствует воронка вокруг вала. То есть, исключены все условия попадания газовоздушной смеси и ее диспергирование в обрабатываемую среду. Полученный готовый продукт - водно-битумная эмульсия в своем естественном объеме, без какого-либо газосодержания через патрубок 10 перекачивается в автогудронатор или приемную емкость.

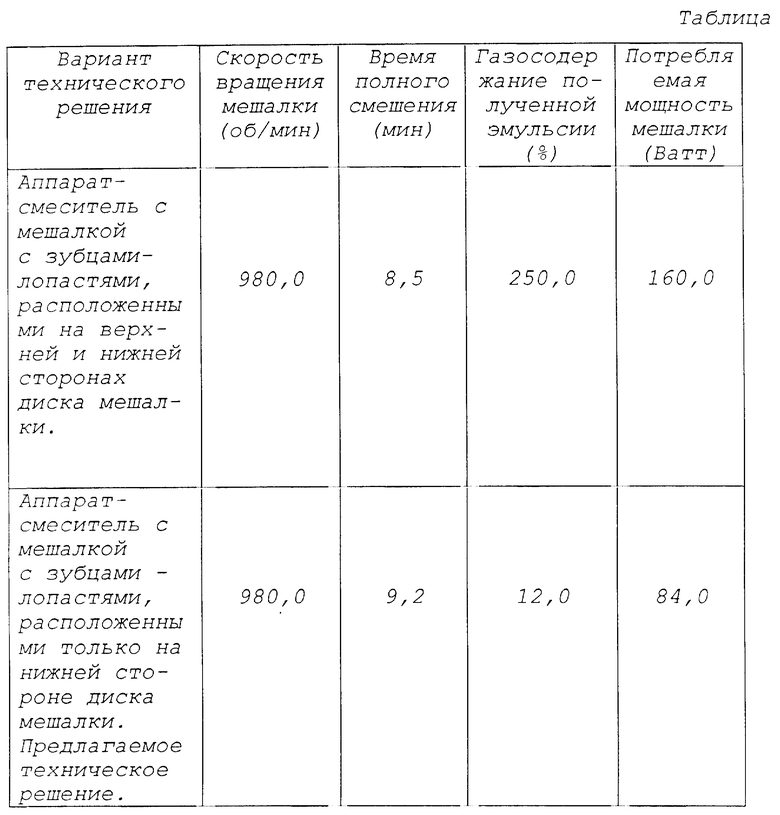

Достоверность поставленной цели подтверждается опытными испытаниями аппарата V = 0,005 м3 с мешалками, выполненными по известному решению и предлагаемым техническим решением в процессе приготовления 50% водно-битумной эмульсии с 5% раствором ПАВ до степени диспергирования частичек битума в воде в диапазоне 0,002 - 0,008 мм. Результаты этих испытаний приведены в таблице в конце описания.

Как видно из результатов опытов, время полного смешения несколько меньше у известного решения, но надо иметь ввиду, что у известного решения количество зубцов-лопастей в два раза больше, чем у предлагаемого решения и они расположены на нижней и верхней поверхности диска мешалки на одном радиусе вращения.

Поэтому, практически, почти одинаковое время полного смешения достигнуто предлагаемым техническим решением только благодаря новому расположению зубцов - лопастей на разных радиусах своего вращения, причем только половинкой количества зубцов - лопастей по сравнению с прототипом. По другим параметрам - газосодержанию и потребляемой мощности на перемешивание выгоды предлагаемого технического решения - очевидны. Визуальное наблюдение в процессе опытов показало, что горизонтальная поверхность жидкости при вращении диска мешалки с верхней гладкой и плоской поверхностью, выставленной и параллельной уровню жидкости, остается слегка волнистой, практически спокойной, без образования гребешков волн, брызг, вспенивания и т.п. Получаемое газосодержание готовой эмульсии - 12% является естественным фоном, который приходит с исходными компонентами - расплавленным битумом, водой, раствором ПАВ и дополнительных технологических операций эта эмульсия не требует.

Внедрение предлагаемого технического решения за счет повышения интенсивности перемешивания, исключения аэрации газовоздушной смеси в обрабатываемую жидкость, экономии потребляемой электроэнергии на перемешивание и снижение себестоимости изготовления мешалок по аппарату - смесителю объем V = 1,4 м3 с двумя приводами мощностью каждый по 7,5 КВт в составе одной контейнерной установки мощностью 1000 т/год дорожной водно-битумной эмульсии ориентировочно может дать экономический эффект в размере 85 - 90 млн. рублей в год. Всего же потребность в таких аппаратах - смесителях по РФ составляет сотни штук.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесительное устройство | 1991 |

|

SU1813537A1 |

| Аппарат с комбинированным перемешиванием для интенсивной обработки суспензий | 1990 |

|

SU1775148A1 |

| Турбинная мешалка | 1990 |

|

SU1789255A1 |

| Реактор для обработки жидких сред с твердой фазой | 1989 |

|

SU1623752A1 |

| Аппарат с перемешивающим устройством | 1989 |

|

SU1678435A1 |

| Перемешивающее устройство | 1989 |

|

SU1643065A1 |

| Газожидкостный аппарат | 1990 |

|

SU1722565A1 |

| АППАРАТ ДЛЯ УСРЕДНЕНИЯ ЖИДКИХ ДИСПЕРСИЙ | 2010 |

|

RU2433858C1 |

| Горизонтальный аппарат для перемешивания, выделения газообразной фазы и отделения тяжелой фракции | 1988 |

|

SU1629087A1 |

| ПЛАНЕТАРНЫЙ ЛОПАСТНОЙ СМЕСИТЕЛЬ | 2013 |

|

RU2527237C1 |

Изобретение относится к емкостным аппаратам отрасли химического машиностроения и предназначено для проведения интенсивных процессов перемешивания и гомогенизации жидких сред, в т.ч. взаимно нерастворимых. Оно может быть использовано в различных отраслях хозяйства - химической, целлюлозно-бумажной, пищевой, микробиологической и др. Конкретно, данное техническое решение найдет широкое применение в дорожно-строительной отрасли для получения широкого ассортимента водно-битумной эмульсии. Изобретение решает задачу повышения интенсивности перемешивания, исключения диспергирования газовоздушной среды в обрабатываемую жидкость, снижение потребляемой электроэнергии на перемешивание и трудоемкости изготовления. В аппарате установлена мешалка в виде горизонтального диска, верхняя поверхность которого выполнена плоской и гладкой, а на нижней поверхности установлены зубцы-лопасти таким образом, что их входные кромки относительно продольной оси вала привода располагаются на разных радиусах своего вращения. 7 ил., 1 табл.

Аппарат-смеcитель с мешалкой для обработки жидкофазных сред, содержащий корпус с патрубками для загрузки исходных компонентов и выгрузки готового продукта, электропривод с валом, на нижней части которого установлена мешалка в виде горизонтального диска с плоской верхней поверхностью и зубцами-лопастями на нижней поверхности, отличающийся тем, что входные кромки зубцов-лопастей относительно продольной оси вала привода располагаются на разных радиусах своего вращения.

| US 4444510 A, 24.04.84 | |||

| Аппарат с перемешивающим устройством (его варианты) | 1980 |

|

SU1156723A1 |

| МЕШАЛКА-ДИСПЕРГАТОР | 1993 |

|

RU2048874C1 |

| US 3462131 A, 18.03.68 | |||

| Мешалка | 1986 |

|

SU1414438A1 |

| DE l9504033 A1, 14.08.96 | |||

| US 3044750 A, 17.07.62. | |||

Авторы

Даты

1999-08-27—Публикация

1997-11-11—Подача