Изобретение относится реакторном1, оборудованию с перемешивающими устройствами для проведения различных химико- технологических процессов в жидких средах, содержащих твердую фазу, в которых требуется интенсивное перемешивание и полное усреднение всех компонентов обрабатываемой среды без дополнительных 1атрат энергии

Цель изобретения - повышение производительности и улучшение качества продукта путем интенсивного вовлечения с днища реактора укрупненных твердых частиц в общую циркуляцию среды

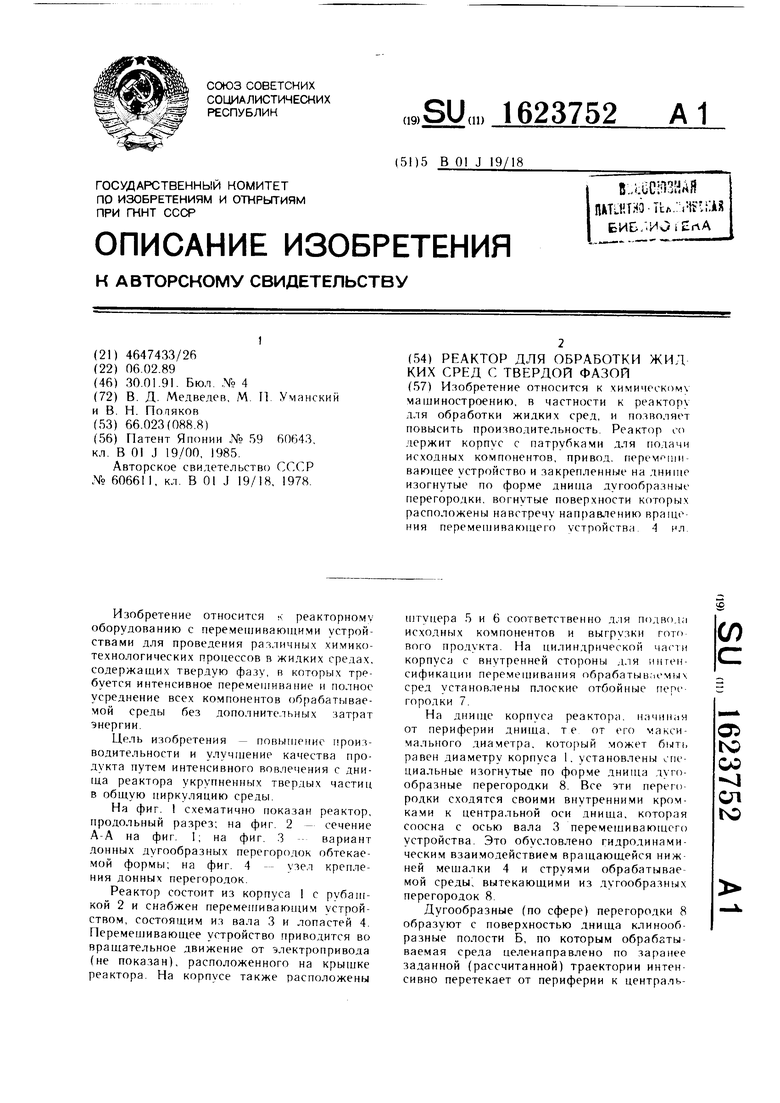

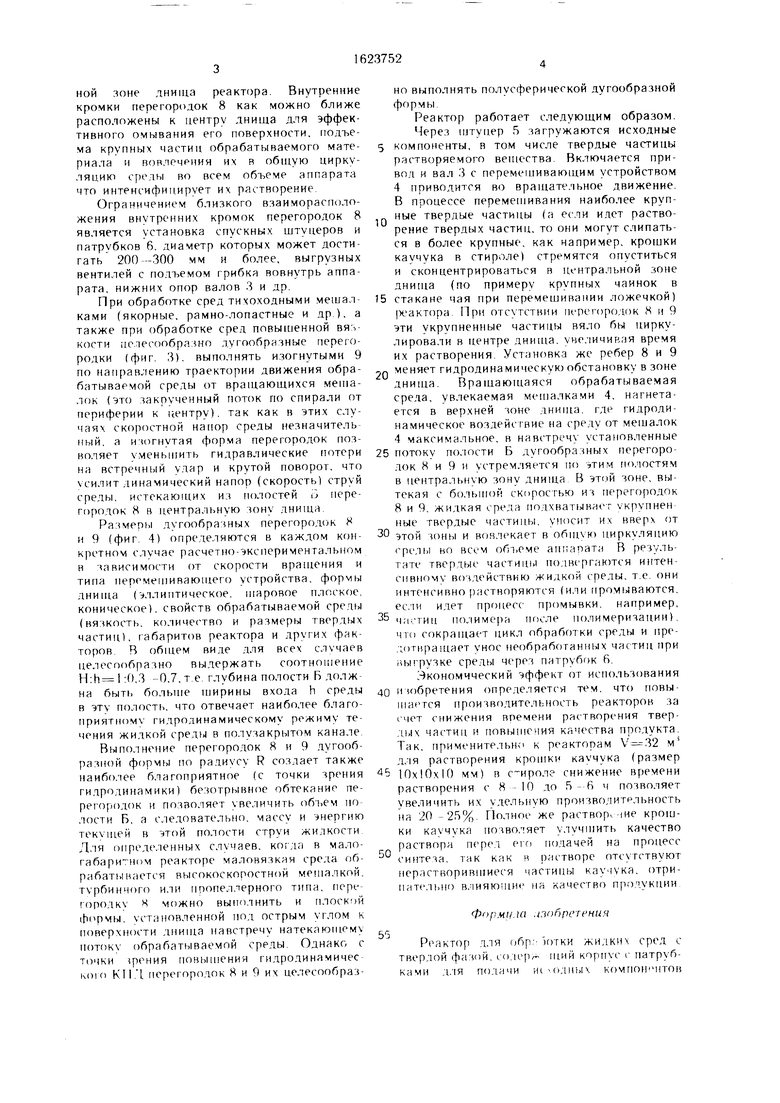

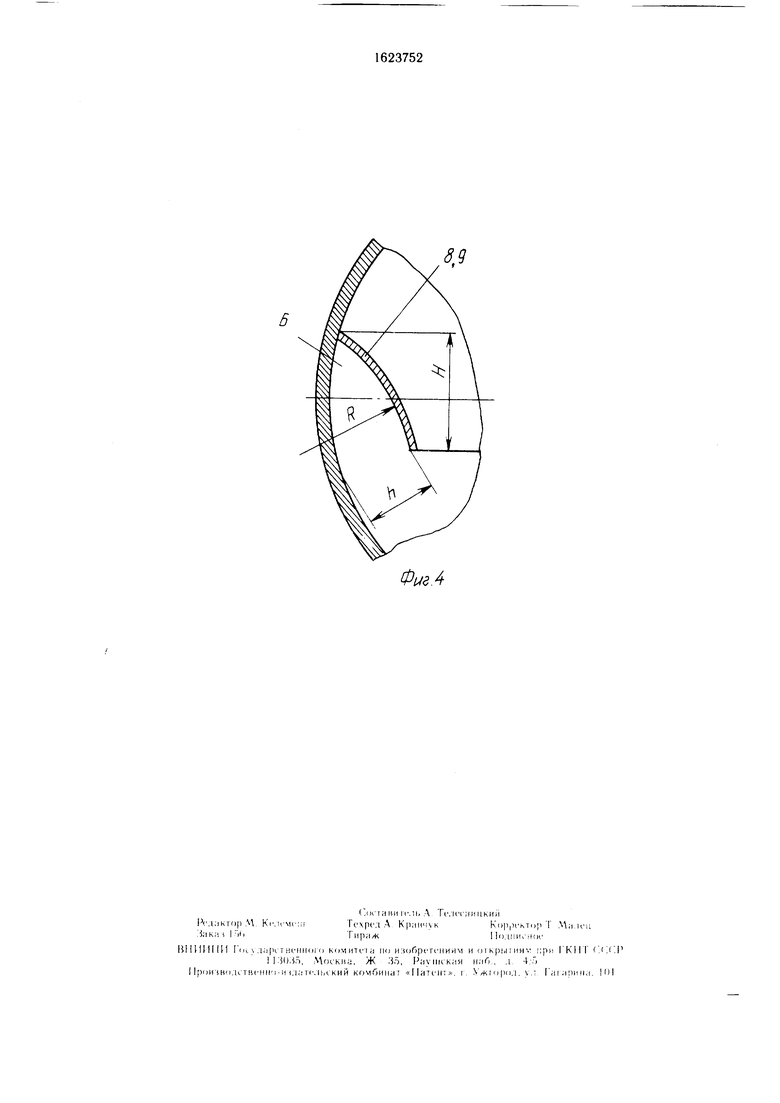

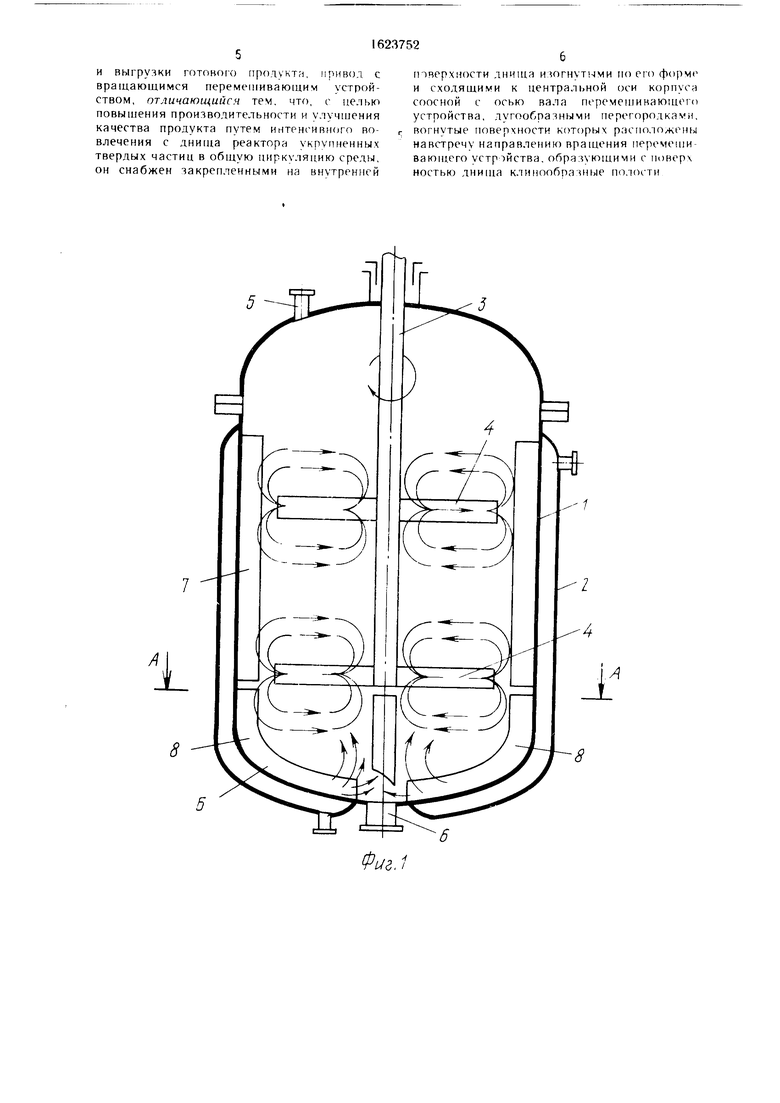

На фиг 1 схематично показан реактор, продольный разрез; на фиг 2 - сечение А-А на фиг 1, на фиг 3вариант

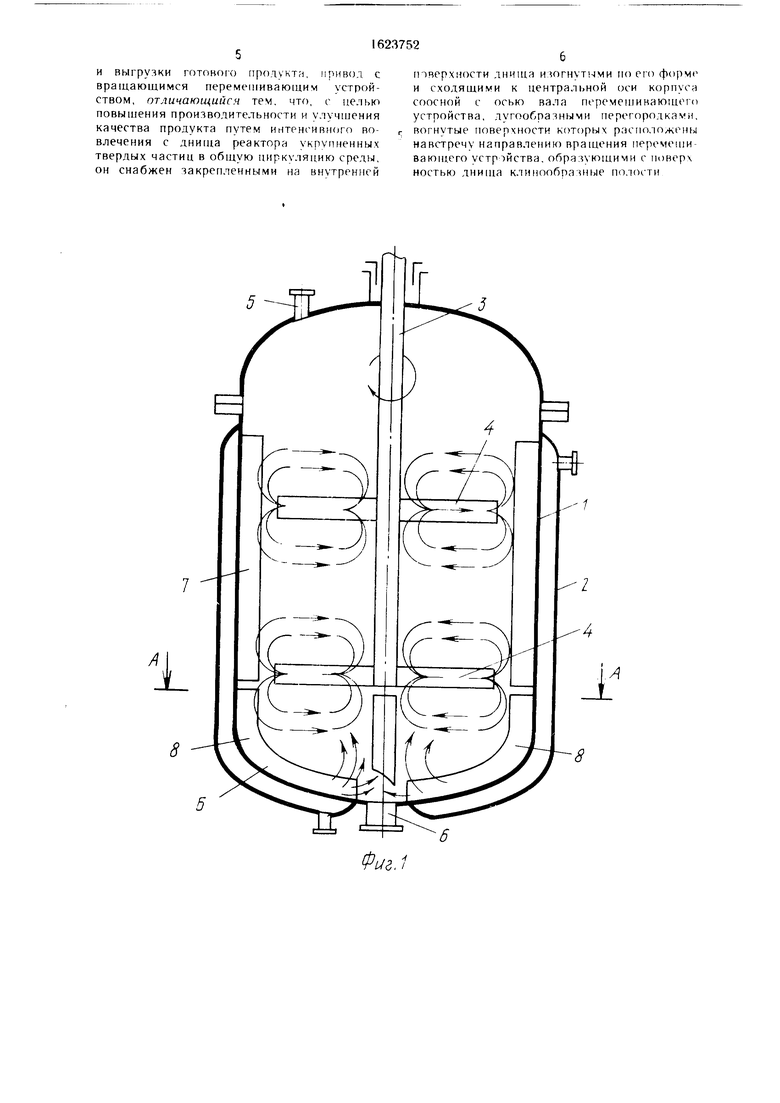

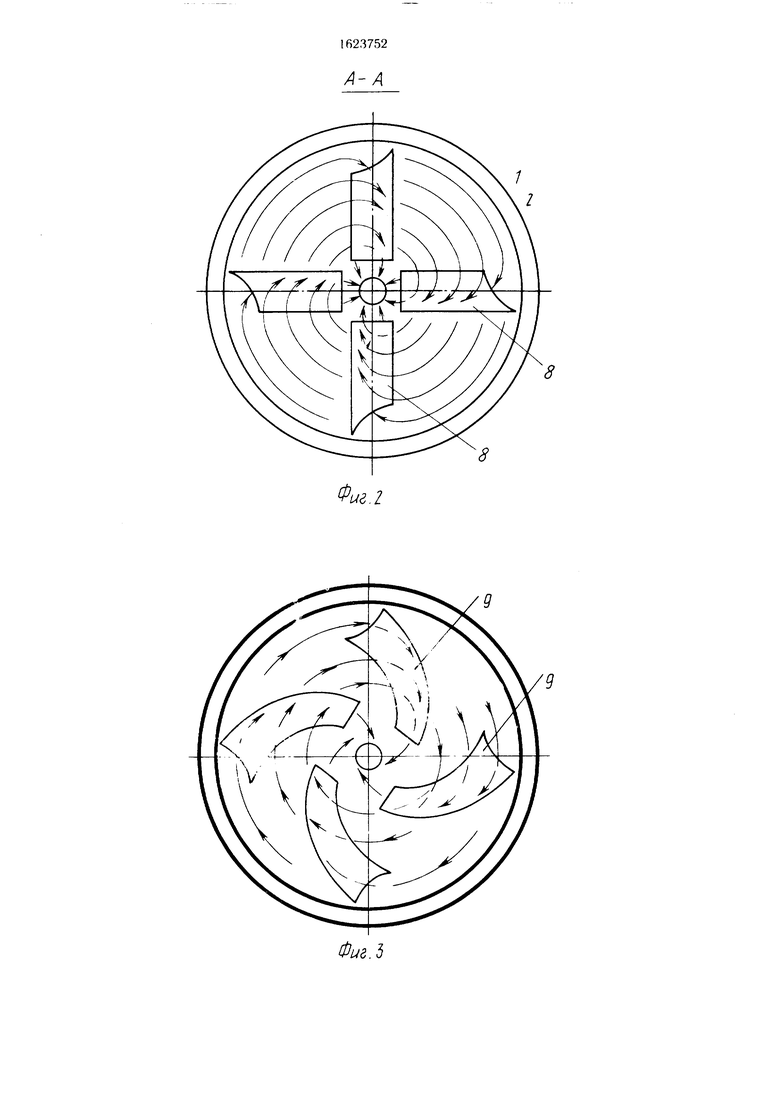

донных дугообразных перегородок обтекаемой формы, на фиг 4узет крепления донных перегородок

Реактор состоит из корпуса 1 с рубашкой 2 и снабжен перемешивающим устрой- ством, состоящим из вала 3 и лопастей 4 Перемешивающее устройство приводится во вращательное движение от электропривода (не показан), расположенного на крышке реактора На корпусе также расположены

штуцера 5 и 6 соответственно для подво ы исходных компонентов и выгрузки гото вого продукта На цилиндрической части корпуса с внутренней стороны для ннтен сификации перемешивания обрабатываемых сред установлены плоские отбойные перс городки 7

На днище корпуса реактора начиная от периферии днища, те от его манси мального диаметра, который может быть равен диаметру корпуса 1. установлены v.ne циальные изогнутые по форме днища тл го- образные перегородки 8 Все эти перет родки сходятся своими внутренними кромками к центральной оси днища, которая соосна с осью вала 3 перемешивающего устройства Это обусловлено гидродинамическим взаимодействием вращающейся ниж ней мешалки 4 и струями обрабатывае мой среды, вытекающими из дугообразных перегородок 8

Дугообразные (по сфере) перегородки 8 образуют с поверхностью днища клинооб разные полости Б, по которым обрабатываемая среда целенаправлено по заранее заданной (рассчитанной) траектории интен сивно перетекает от периферии к централь(Л

оъ к

GO 1

сд ю

ной зоне днища реактора Внутренние кромки перегородок 8 как можно ближе расположены к центру днища для эффективного омывания его поверхности, подъема крупных частиц обрабатываемого материала и вовлечения их в общую циркуляцию среты во всем объеме аппарата что интенсифицирует их растворение

Ограничением близкого взаиморасположения внутренних кромок перегородок 8 является установка спускных штуцеров и патрубков 6. диаметр которых может достигать 200 --300 мм и более, выгрузных вентилей с подъемом грибка вовнутрь аппарата, нижних опор валов 3 и др

При обработке сред тихоходными мешал ками (якорные, рамно-лопастные и др ), а также при обработке сред повышенной вяч кости цотесообразно лугообразные перегородки (фиг 3). выполнять изогнутыми 9 по направлению траектории движения обрабатываемой среды от вращающихся мешалок (это закрученный поток по спирали от периферии к центру), так как в этих случаях скоростной напор среды незначитель ими, а и югнутая форма перегородок позволяет меныиить гидравлические потери на встречный у тар и крутой поворот, что силитдинамический напор (скорость) струй среды, истекающих из полостей о пере- гороюк 8 в центральную юн днища

Размены дугообразных перегородок 8 и 9 (фиг 4) определяются в каждом конкретном случае расчетно-эксперименталыюм в зависимости от скорости вращения и типа перемешивающего устройства, формы днища (эллиптическое, шаровое плоское коническое), свойств обрабатываемой сречы (вязкость, количество и размеры твердых частиц), габаритов реактора и других факторов В общем виде для всех случаев целесообразно выдержать соотношение H:h 1-0,3 -0.7, те глубина полости В долж на быть больше ширины входа h среды в эту полость, что отвечает наиболее благо- приятном гидродинамическому режиму течения жидкой среды в полузакрытом канале Выполнение перегородок 8 и 9 дугообразной формы по радиусу R создает также наиболее благоприятное (с точки зрения гидродинамики) безотрывное обтекание перегородок и позволяет увеличить объем по лости В. а следовательно, массу и энергию текущей в этой полости струи жидкости Для определенных случаев, ко;да в мадо- габари-ном реакторе маловязкяя среда обрабатывается высокоскоростной мешалкой турбинного или пропеллерного типа, пере городку 8 можно выптнить и плоской Формы, установленной под острым УГЛОМ к поверхности днища навстречу натекающем1, поток обрабатываемой среды Однако с точки фения повышения гидродинамичес кою К11 Ч перегорочок 8 и 9 их целесообраз10

5

0

5

0

5

0

5

0

5

но выполнять полусферической дугообразной формы

Реактор работает следующим образом Через штуцер 5 загружаются исходные компоненты, в том числе твердые частицы растворяемого вещества Включается привод и вал 3 с перемешивающим устройством 4 приводится во вращательное движение В процессе перемешивания наиболее крупные твердые частицы (а ее пи идет растворение твердых частиц, то они могут слипаться в более крупные, как например, крошки каучука в стироле) стремятся ОПУСТИТЬСЯ и сконцентрироваться в центральной зоне днища (по примеру крупных чаинок в стакане чая при перемешивании ложечкой) |х актора При ОТСУТСТВИИ перегородок 8 и 9 эти укрупненные частицы вяло бы циркулировали в центре днища, увеличивая время их растворения Установка же ребер 8 и 9 меняет гидродинамическую обстановку в зоне днища Вращающаяся обрабатываемая среда, увлекаемая мешалками 4, нагнетается в верхней зоне 1нища где гидродинамическое воздействие на среду от мешалок 4 максимальное, в навстреч становленные потоку полости Б дугообразных перегоро док 8 и 9 и устремляется по этим полостям в центральную зону днища В этой зоне, вытекая с большой скоростью из перегородок 8 и Я, жидкая среда поххватывиег укрупнен ные твердые частицы, умосит их вверх от этой зоны и вовлекает в общую циркуляцию среды во всем обьеме апгапата В резуль таге твердые частицы по шсргаются интен снвному во з аейетвию жидкой среды, те они интенсивно растворяются (или промываются. ести идет процесс промывки например, чн.-тиц полимера после полимеризации) то сокращает цикл обработки среды и предотвращает унос необработанных частиц при гшгрузке среды через патрубок 6

Экономический эффект от использования и зобретения определяется тем. что новы шаегся производительность реакторов за счет снижения времени растворения твер- и.1х частиц и повышения качества продукта Так, применительно к реакторам V 32 м для растворения крошки каучука (размер 10x10x10 мм) в с ироле снижение времени растворения с 8 10 до 5-6 ч позволяет увеличить их удельную производительность на 20 -25% Полное же раствор, же крошки каучука позволяет УЛУЧШИТЬ качество раствора nepei РЮ почачей на процесс синтеза, так как в растворе ОТСУТСТВУЮТ нерастворившиеся частицы каучука, отрицательно влияющие на качество продукции

HI изпбрегенич

Реактор гля обр югки жидких сред с твер юй фазой со , щий корте с патрубками ия по ычи исходных компонентов

И ВЫГруЗКИ ГОТОВОЮ ПрОТЛКТН liJ UBOl С

вращающимся перемешивающим строй- ством, отличающийсч тем. что, с целью повышения производительности и УЛ чтения качества продукта путем интенсивного во влечения с днища реактора крупненных твердых частиц в общую циркуляцию среды, он снабжен закрепленными на внутренней

тверхности днища июгнутчми по ею и сходящими к центральной оси коргнсл соосной с осью вала перемешивающего устройства, тугообпазными перегородками, вогнутые поверхности которых расположены навстречу направлению вращения перемети вающего устр тйства. обра п ющими с поверх ностью днища клинообпа ише покнти

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1987 |

|

SU1518001A1 |

| Аппарат для выделения полимеров из растворов | 1984 |

|

SU1193002A1 |

| Дегазатор для водного выделения синтетических каучуков из углеводородных растворов | 1983 |

|

SU1151464A1 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| Аппарат для суспензионной полимеризации | 1982 |

|

SU1053870A1 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| СПОСОБ ОСВЕТЛЕНИЯ ПРОМЫШЛЕННЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057075C1 |

| Реактор для перемешивания высоковязких сред | 1988 |

|

SU1613152A1 |

| Аппарат для выделения полимеров из растворов | 1983 |

|

SU1140970A1 |

| Аппарат для очистки сточных вод от ионов тяжелых металлов | 1990 |

|

SU1792921A1 |

Изобретение относится к химическому машиностроению, в частности к реактору для обработки жидких сред, и позволяет повысить производительность Реактор со держит корпус с патрубками для пота ч и исходных компонентов, привод перемети вающее устройство и закрепленные на днище изогнутые по форме днища дугообразные перегородки, вогнутые поверхности которых расположены навстречу направлению вращо ния перемешивающего устройства 4 ил

5

8

8

Фиг.1

А-А

Фиг. 5

8

6

83

Фив 4

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1991-01-30—Публикация

1989-02-06—Подача