Изобретение относится к реакционному оборудованию и предназначено для ведения процессов в системе газ-жидкость, когда производительность аппарата в основном зависит от величины поверхности контакта фаз, и может быть использовано в различных отраслях народного хозяйства.

Известен пневматический аэратор, содержащий корпус, перемешивающее устройство в виде двух мешалок, установленных на одном валу, барботер, трубопровод для подачи воздуха в барботер, При этом нижняя мешалка установлена над днищем аэратора на высоте, не превышающей половины ее диаметра, а барботер расположен непосредственно под мешалкой. Верхняя мешалка установлена на расстоянии от поверхности раздела фаз, не превышающем 0,6-0,8 диаметра мешалки.

Недостатками данного аппарата являются различные газосодержание и локальные значения поверхности контакта фаз по объему аэратора, При этом необходимые заглубления верхней мешалки вызывает поверхностную аэрацию жидкости, а это резко снижает интенсивность массообмена в процессах, где газовым реагентом является не воздух, а какой-либо газ, например чистый кислород или окислы азота.

Наиболее близким к предлагаемому является ферментер с мешалкой в свободном объеме, содержащий корпус с теплообменной рубашкой, перемешивающее устройство в виде нескольких мешалок, смонтированных на одном валу, встроенный змеевик, барботеры, установленные в донной части аппарата, технологические штуцеры.

XI

ГО

го ел о ел

Барботер - газораспределитель.устанавливается под нижней мешалкой. При этом для лучшего газораспределения в аппаратах диаметром более 2 м необходимо устанавливать несколько параллельно работающих кольцевых барботеров, причем число барботеров определяется по известной методике.

Однако, ввод газа (воздуха или кислородной смеси) осуществляется только под нижнюю мешалку. Известно, что локальный ввод большого расхода газа под мешалку приводит к срыву работы перемешивающего устройства и прорыву газа на валу/Кроме того, неравномерное газонасыщение жидкости повышает вибродинамические нагрузки, испытываемые перемешивающим устройством, и приводит к поломке валов перемешивающих устройств и лопастей мешалки.

Для процессов, таких как синтез биологических продуктов и различных .химических веществ, где газ является реагентом, для получения качественного продукта и повышения производительности аппарата, необходимо обеспечить равномерное газонасыщение по всему реакционному объему и создать максимально возможную поверхность контакта фаз за счет получения мелкодисперсной газовой эмульсии.

Цель изобретения - повышение производительности аппарата за счет равномерного распределения газа по реакционному объему.

Поставленная цель достигается тем, что барботеры расположены один над другим с соответствующим для каждого вышеустановленного барботера увеличением его ди- аметра и уменьшением диаметра отверстий, при этом барботеры, диаметр которых превышает диаметр мешалки, выполнены в виде вертикально установленных элементов, имеющих в горизонтальном сечении по направлению вращения мешалок крыловидный профиль с отверстиями, расположенными в узкой части барботера.

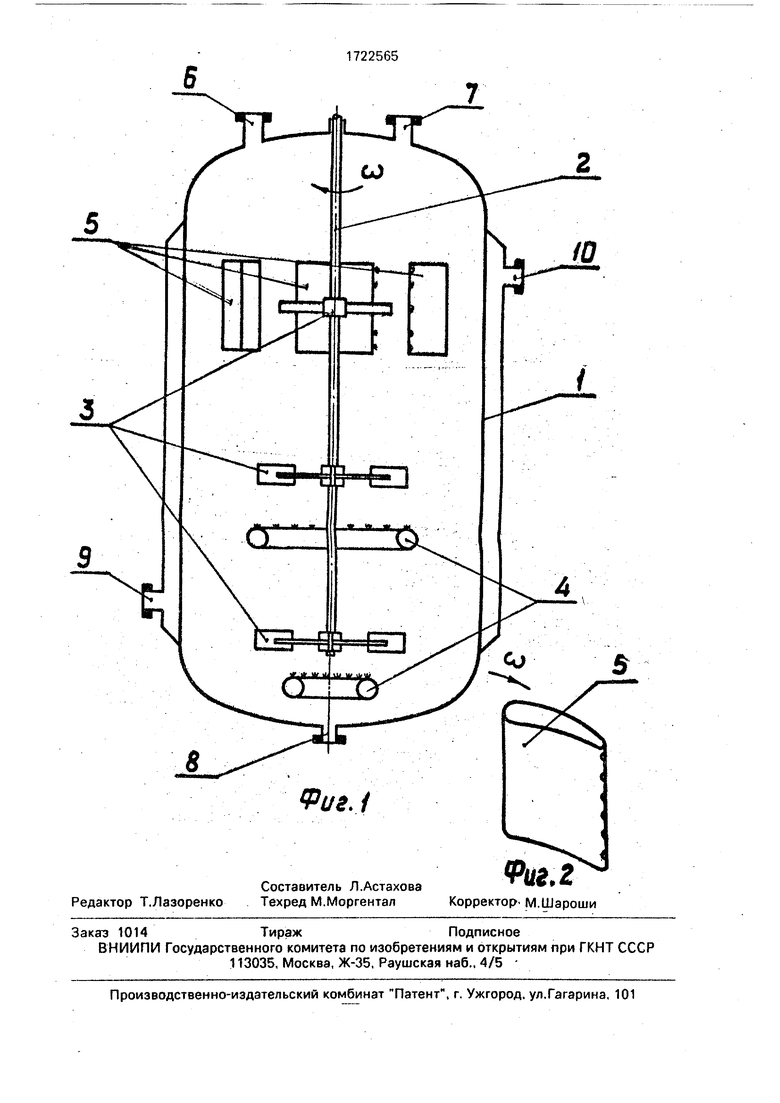

На фиг. 1 показана принципиальная схема аппарата; на фиг. 2 - барботер, выполненный в виде вертикально установленного элемента, имеющего в поперечном сечении крыловидный профиль, с отверстиями, выполненными в его узкой части.

Аппарат содержит корпус 1 с крышкой, днищем и теплообменной рубашкой, перемешивающее устройство 2 в виде мешалок 3, смонтированных на одном валу, барботеры 4, 5, расположенные друг над другом и технологические штуцера 6-10.

Аппарат работает следующим образом.

Исходная жидкость подается в аппарат через штуцер 6 непрерывно или периодически, а через барботеры 4 и 5 в аппарат вводится газовый реагент. Реакционная масса

перемешивается перемешивающим устройством, при этом мешалки 3 могут быть одно- типными, например турбинами, или разнотипными.

Заданный температурный режим в ап0 парате поддерживается посредством теплоносителя, подаваемого в рубашку аппарата (штуцеры 9 и 10) или во встроенный змеевик, если аппарат им снабжен. Непрореагировавший газ выходит из аппарата через шту5 цёр 7. Через штуцер 8 осуществляется слив продукта,

Для создания в аппарате гомогенной мелкодисперсной газожидкостной эмульсии аппарат снабжен несколькими барботе0 рами 4 и 5, установленными друг над другом. Самый нижний барботер 4 установлен под нижней мешалкой 3,

С учетом рекомендаций технической литературы диаметром нижнего барботера

5 следует принять близким по значению (0,3- 0,45) dM, где dM - диаметр мешалки, расположенной над барботером, так как в этой области максимальные значения окружных скоростей, что способствует лучшему дис0 пергированию газа. Следующий по высоте барботер может быть выполнен диаметром, равным (1-0,75) dM, так как в этой зоне происходит срыв вихрей с лопастей мешалки, что также способствует диспергированию.

5Барботеры 5, диаметр которых превышает диаметр мешалки, выполнены в виде вертикально установленных элементов, имеющих в горизонтальном сечении крыловидный профиль. Такое исполнение барбо0 тера позволяет за счет обтекания барботера потоком жидкости, нагнетаемой мешалкой, в зоне срыва вихрей с узкого конца барботера обеспечить дробление газовых пузырей.

5Предлагаемая конструкция аппарата

позволяет вводить газ в различных зонах реакционного объема.

Для обеспечения равномерной подачи газа через каждый из барботеров, предус0 мотрено выполнение отверстий в барботере с уменьшением их диаметра и при необходимости с уменьшением шага между отвер стиями для каждого из вышеустановленных барботеров. Это позволяет изменить гид5 равлическое сопротивление отверстий барботера, а так как гидростатическое давление жидкости также по высоте аппарата падает. то, используя известные зависимости:

gr-30do Do и t0 2d0, где gr - расход газа через барботер.

do диаметр отверстий барботера.

Do - диаметр барботера;

to - шэг между отверстиями в барботе- ре.

можно обеспечить равную подачу газа по высоте аппарата или даже по высоте ее уменьшить.

Такое техническое решение предотвращает возможность режима захлебывания мешалки, так как газ вступает в реакцию и его количество по высоте аппарата за счет связывания газа уменьшается, а подача (ввод) нового газа поддерживает среднее значение газосодержания по высоте.

Мелкодисперсность газовой фазы обеспечивается за счет ввода газа в зону высоких динамических воздействий жидкости со стороны мешалки, что ведет к дроблению пузырей.

Кроме того, при высоком газосодержании возможен прорыв газа вдоль вала. Поэтому каждый из вышерасположенных барботеров выполнен большего диаметра по отношению к нижнему. Это позволяет отвести газовый поток от центра.

Предлагаемая конструкция позволяет усреднить газосодержание по объему реакционной среды, а также за счет гидродинамических характеристик мешалок и воздействия жидкостных потоков на газ, выходящий из барботера, добиться высоких значений удельной поверхности контакта фаз, что способствует повышению производительности аппарата.

Формула изобретения

Газожидкостный аппарат, содержащий корпус с днищем и крышкой, мешалку, установленные на одном валу, бар боте ры и технологические штуцеры, отличающий- с я тем, что, с целью повышения производительности за счет равномерного распределения газа по реакционному объему, барботеры расположены один над другим с соответствующим для каждого вышерасположенного барботера увеличением его диаметра и уменьшением диаметра отверстий, при этом барботеры, диаметр которых превышает диаметр мешалки, выполнены в виде вертикально установленных элементов, имеющих в горизонтальном сечении по

направлению вращения мешалок крыловидный профиль с отверстиями, расположенными в узкой части барботера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостный реактор | 1984 |

|

SU1169729A1 |

| Газожидкостный реактор | 1985 |

|

SU1331553A1 |

| Установка для массообменных процессов в гетерогенных средах | 1987 |

|

SU1445746A1 |

| РЕАКТОР ДЛЯ ХИМИЧЕСКИХ ПРОДУКТОВ | 1996 |

|

RU2123380C1 |

| Реактор для окисления углеводородов | 1988 |

|

SU1535620A1 |

| БИОРЕАКТОР | 1991 |

|

RU2031113C1 |

| Барботажный противоточный колонный реактор | 1989 |

|

SU1699585A1 |

| Газожидкостный аппарат | 1990 |

|

SU1768264A1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2389542C1 |

| Массообменный аппарат | 1990 |

|

SU1757697A2 |

Изобретение относится к реакционному оборудованию, может быть использовано в химической, нефтехимической и других отраслях промышленности для проведения газожидкостных процессов и позволяет повысить производительность аппарата за счет равномерного распределения газа по реакционному объему. Аппарат содержит корпус, внутри которого установлен вал с мешалками и барботеры, последние расположены один над другим с соответствующим для каждого вышерасположенного барботера увеличением его диаметра и уменьшением диаметра отверстий, при этом барботеры, диаметр которых превышает диаметр мешалки, выполнены в виде вертикально установленных элементов, имеющих в горизонтальном сечении по направлению вращения мешалок крыловидный профиль с отверстиями, расположенными в узкой части барботера. 2 ил.

| Брагинский Л.Н | |||

| и др | |||

| Моделирование аэрационных сооружений для очистки сточных вод.-Л.: Химия, 1980, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов В.Н | |||

| и Яблокова М.А | |||

| Аппаратура микробиологической промышленности.- Л.: Машиностроение, 1988, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1992-03-30—Публикация

1990-06-04—Подача